Устройство кривошипно-шатунного механизма МАЗ-500

Устройство кривошипно-шатунного механизма

Высокое давление вспышки в цилиндре и резкое нарастание давлений сгорания по углу поворота коленчатого вала являются особенностью рабочего процесса дизеля. В связи с этим значительно повышается нагрузка на кривошипно-шатунный механизм. Отсюда вытекает необходимость создания прочного н надежного кривошипно-шатунного механизма, от которого зависит работоспособность всего двигателя.

Одной из особенностей кривошипно-шатунного механизма двигателя ЯМЗ-236 является применение полноопорного коленчатого вала с установкой на одну шатунную шейку вал,а двух шатунов, расположенных друг против друга. Вследствие этого увеличилась ширина шатунных шеек по сравнению с шатунными шейками однорядных двигателей, а противоположно расположенные цилиндры оказались смещенными по длине двигателя на ширину шейки.

По сравнению с неполноопорной схемой коленчатого вала с шестью шатунными шейками, принятая схема существенно сокращает длину двигателя, уменьшает изгибающие моменты, действующие на щеки, прилегающие к опорным шейкам вала, а также уменьшает суммарную деформацию вала. Кроме того, коленчатый вал при такой конструкции отличается большей простотой и технологичностью ремонта.

Коленчатый вал 1 (рис. 16) изготовлен из высокоуглеродистой стали 50Г методом горячей штамповки, имеет четыре коренные и три шатунные шейки.

Все шейки коленчатого вала, как коренные, так и шатунные, подвергаются поверхностной закалке т. в. ч. на глубину 3,5—4,5 мм и имеют твердость УЩС 52—62.

Шатунные шейки расположены по отношению друг к другу под углом 120°.

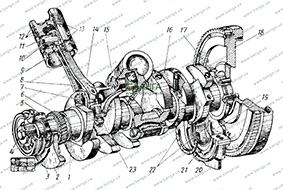

Рис. 16. Кривошипго-шатуиный механизм:

1 — коленчатый вал; 2 — передний выносной противовес коленчатого вала; 3—шкив; 4 — болт под ключ для проворачивания коленчатого вала: 5—маслоотражатель; 6 —

шестерня коленчатого вала; 7 — заглушка; 8 — шатун; 9 — поршень правого ряда цилиндров; 10 — поршневой палец; 11 — втулка: 12 — компрессионные поршневые

кольца; 13 — маслосъемные поршневые кольца; 14 — полость в шатунной шейке; 15 —поршень левого ряда цилиндров; 16 — противовесы коленчатого вала на кривошипах; 17 — маслоотражатель; 18 — маховик; 19 — задний выносной противовес; 20—крышка; 21 — установочный штифт крышки; 22 — упорные полукольца; 23—крышка шатуна.

В целях снижения веса коленчатого вала шатунные шейки сделаны полыми, а внутренняя полость их используется для дополнительной центробежной очистки масла. Масло из поперечных каналов в коренных шейках подводится по наклонным канал;ам в полость шатунной шейки, где под действием центробежной силы посторонние частицы, попавшие в масло, оседают в внутри полости. Торцы полости закрыты заглушками, которые при ремонте выпрессовываются, и полости очищаются от накопившейся грязи.

Для повышения надежности и долговечности двигателя рабочие поверхности вала обработаны с большой точностью и имеют высокую чистоту обработки. Отклонение от формы правильного цилиндра допускается не более 10 мкм.

Чтобы уменьшить напряжения в галтелях, места перехода от коренной шейки к щекам выполнены по двум сопряженным радиусам. Кроме того, галтели коренных и шатунных подшипников упрочнены с помощью наклепа.

Передние щеки коленчатого вала имеют некоторое утолщение, что является дополнительной мерой по предотвращению усталостных поломок в результате изгибных колебаний передней части вала.

Для уравновешивания двигателя и разгрузки коренных подшипников от сил инерции возвратно-поступательно движущихся масс поршней и шатунов и неуравновешенных центробежных сил на ;щеках коленчатого вала установлены шесть противовесов 16, в сборе с которыми вал балансируется. Чтобы уменьшить размеры на вес кривошипно-шатунного механизма, в систему уравновешивания, кроме того входят выносные противовесы.

Передний противовес 2 посажен на передний конец коленчатого вала, а задний противовес 19 сдел;ан в виде неуравновешенной массы на маховике. Все противовесы, за исключением переднего, крепятся к щекам коленчатого вала болтами, головки которых для '/большей надежности приваривают к противовесам.

Помимо переднего противовеса, на переднем конце вала напрессована шестерня 6, имеющая паз для сегментной шпонки.

Кроме того, на конце вала установлен круглый маслоотражатель 5, прижатый к противовесу гайкой, законтренной на валу замковой шайбой. Впереди противовеса насажен шкив 3 привода водяного насоса, связанный с валом также сегментной шпонкой и крепящийся болтом, завертываемым в торец вала.

На заднем конце вала напрессован маслоотражатель 17, который дополнительно закреплен на валу путем вдавливания его металла в четыре отверстия, просверленные в теле вала.

К фланцу на задней части вала болтами крепится маховик 18. Цилиндрическую поверхность фланца обрабатывают так же, как и поверхность шеек коленчатого вала. Для точной фиксации положения маховица относительно шеек коленчатого вала во фланец запрессованы два штифта.

Монтаж переднего конца вала на двигателе показан на рис. 6. Конец вала пропущен через отверстие крышки 11 распределительных шестерен, в которое запрессованы маслоотражатель и резиновый самоподжимной сальник, изготовленный из маслобензостойкой резины.

Уплотнение заднего конца вала, проходящего через отверстие картера маховик'а, конструктивно выполнено так же, как и переднего конца. .

Для фиксации вала от осевого смещения в выточках задней коренной опоры установлены четыре бронзовых упорных полукольца 22 (рис. 16) толщиной 7,5 мм, являющихся по существу упорным подшипником. Для предохранения от проворачивания полукольца фиксируются штифтами 21, запрессованными в крышку заднего коренного подшипника. Осевое перемещение вала допускается в пределах 0,121—0,265 мм.

Момент затяжки болтов крепления крышек коренных подшипников равен 30—32 кГ-м.

Коренные 7 (рис. 12) и шатунные подшипники коленчатого вала состоят из двух (тонкостенных вкладышей, изготовленных из малоуглеродистой с^али 10 и покрытых изнутри слоем свинцовистой бронзы толщиной 0,3—0,65 мм. Применение в качестве антифрикционного покрытия свинцовистой бронзы объясняется ее способностью воспринимать более высокие удельные нагрузки по сравнению с высокооловянистыми баббитами. Кроме того, свинцовистая бронза является сравнительно

более дешевым материалом. К недостаткам свинцовистой бронзы следует отнести малую стойкость при воздействии органических кислот, содержащихся в масле. Поэтому для смазки двигатели необходимо применение масла 'особых сортов со специальными присадками. 1

Для защиты от коррозии поверхности вкладышей, за исключением внутренней, покрыты тонким слоем (0,003 мм) специального сплава свинца.

Вкладыши коренных и шатуных подшипников и гнезда под них в (блоке и шатунах обработаны с высокой точностью, что позволяет устанавливать их на место без применения каких-либо регулировочных прокладок. Внутренние поверхности вкладышей для получения высокой чистоты обработки обрабатываются алмазом.

Диаметр вкладыша в плоскости разъема в свободном состоянии больше диаметра гнезда, благодаря чему обеспечивается плотная посадка вкладыща в гнезде и, следовательно, надежный отвод тепла от вкладыша. Для улучшения отвода тепла поверхности, к которым прилегают вкладыши, .Хонингуют, чем достигается высокая точность прилегания. Это очень важно, так как если вкладыши неплотно прилегают к гнезду, то они быстро перегреваются, 1что вызывает задир шеек коленчатого вала.

Толщина стенки вкладышей не одинакова по длине окружности: в средней части она наибольшая, у стыков — наименьшая.

Верхние вкладыши коренных подшипников отличаются от нижних наличием кольцевой канавки в заливочном слое с отверстием посередине для подвода масла, вследствие чего они не взаимозаменяемы. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемы.

Основная нагрузка у коренных подшипников воспринимается нижними вкладышами, а у шатунных — верхними.

Для предотвращения проворачивания вкладышей в гнездах на краях вкладышей выдавлены усы, которые входят в выточки, сделанные в теле блока и крышек коренных подшипников, а также в шатунах и его крышках.

Для возможности ремонта коленчатого вала предусмотрен выпуск вкладышей шести ремонтных размеров с уменьшением внутреннего диаметра для каждого из последующих размеров на 0,25 мм. Клеймо ремонтного размера нанесено на тыльной стороне вкладыша, недалеко от стыка. Размеры шеек коленчатого вала и вкладышей в их средней части приведены в табл. 2.

Таблица 2

Основной и ремонтные размеры в мм шеек коленчатого вала и вкладышей подшипников

|

Основной |

Диаметр, |

Толщина |

Диаметр |

Толщина |

|

Основной размер Ремонтные |

105,00—0,015 |

5,500-0,048 -0,055 |

85,00-0,015 |

4,000-0,038 -0,045 |

|

размеры: 1-й |

104,75—0,015 |

5,625-0,048

-0,055 |

84,75-0,015 |

4,125-0,038 -0,045

|

|

2-й |

104,50—0,015 |

5,750-0,048

-0,055 |

84,25-0,015 |

4,250-0,038

-0,045 |

|

3-й |

104,25—0,015 |

5,875-0,048

-0,055 |

84,00-0,015 |

4,375-0,038 -0,045 |

|

4-й |

104,00—0,015 |

6,000-0,048

-0,055 |

84,00-0,015 |

4,500-0,038

-0,045 |

|

5-й |

104,75—0,015 |

6,125-0,048

-0,055 |

83,75-0,015 |

4,625-0,038

-0,045 |

|

6-й |

104,50—0,015 |

6,250-0,048 -0,055

|

83,50-0,015 |

4,750-0,038

-0,045 |

Маховик 18 (рис. 16), представляющий собой механически обработанную массивную отливку из серого чугуна, крепится шестью болтами к заднему торцу коленчатого вала. Болты предохраняются от самоотвинчивания специальными стопорными пластинами, каждая из которых устанавливается под два болта.

Точное положение маховика на валу достигается при помощи двух установочных штифтов, запресованных в торце вала.

На обработанную цилиндрическую поверхность маховика надет зубчатый венец, изготовленный из стали 45 и предназначенный для пуска двигателя стартером. Венец имеет 115 зубьев, поверхность которых закалена т. в. ч. до твердости HRC 49-55, и крепится к маховику двенадцатью болтами и замковыми шайбами.

Коленчатый вал подвергается динамической балансировке в сборе с маховиком. Поэтому после ремонта коленчатого вала нужно устанавливать обязательно тот маховик, который стоял на валу до ремонта. Дисбаланс маховика при балансировке на заводе устраняется удалением металла с наружной торцовой поверхности маховика путем высверливания отверстий.

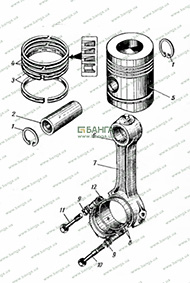

Рис. 17. Поршень и шатун:

1 — стопорное кольцо: 2 — поршневой палец; 3 —маслосъемные кольца: 4— компрессионные кольца; 5—поршень; 6— втулка верхней головки шатуна;

7 — шатун: 8— вкладыши шатунного подшипника; 9 — замковая шайба: 10 — длинный болт крышки шатуна: 11— короткий болт крышки шатуна; 12— крышка ннжней головки шатуна

На цилиндрической поверхности маховика нанесено несколько рисок с цифрами для установки угла опережения впрыска топлива.

Момент затяжки болтов крепления маховика равен 20—22 кГ-м.

Шатун 7 (рис. 17) двутаврового сечения, изготовляется из хромистой стали 40Х методом штамповки, подвергается закалке и отпуску.

В отличие от шатунов ранее выпускаемого двигателя ЯАЗ-204 нижняя головка данного шатуна имеет несколько необычную форму: ее плоскость разъема расположена не

перпендикулярно оси стержня шатуна, а пол углом 55°+30. Это вызвано тем, что наружный диаметр нижней головки больше диаметра цилиндра, и при плоскости

разъема, перпендикулярной к оси стержня шатуна, было бы невозможно монтировать шатун в сборе с поршнем через гильзу блока.

Крышка 12 нижней головки шатуна крепится к шатуну двумя болтам из хромоникелевой стали разной длины. Момент затяжки болтов равен 16—18 кГ-м. Болты предохраняются от самоотвинчивания специальными замковыми шайбами 9.

При работе двигателя под действием силы инерции от масс поршня и верхней части шатуна болты работают не только на растяжение, но и на срез; поэтому на стыках крышки и тела шатуна для разгрузки болтов от усилий среза сделаны треугольные зубцы, предотвращающие продольное смещение крышки по отношению к шатуну

Подшипник нижней головки шатуца снабжен сменными вкладышами 5. Для точной посадки вкладышей в нижнюю головку последняя окончательно обрабатывается в сборе с крышкой. Поэтому крышки шатунов невзаимозаменяемы и при ремонте должны комплектоваться только с теми шатунами, с которых они были сняты. Чтобы не перепутать крышки, на стыке со стороны длинного болта 10 выбиты метки в виде двухзначного числа, одинакового для шатуна и крышки, и риски, которые при сборке должны совпадать.

В верхнюю головку шатуна запрессована втулка 6, изготовленная из бронзы марки Бр. ОЦС 5-5-5.

По внутреннему диаметру втулок шатуны двигателей до 1966 г. делились на следующие (три размерные группы, обозначаемые клеймами Б, ББ, БББ на крышке шатуна:

| Группа | БББ | ББ | Б |

| Диаметр | 50+0,026 +0,020 |

50+0,020 +0,017 |

50+0,017 +0,014 |

Шатуны комплектуются с поршневыми пальцами одной размерной группы.

Начиная с июня 1966 г., не делают разбивки шатунов на размерные группы.

Для смазки трущихся поверхностей верхней головки шатуна и бобышек поршня вдоль стержня шатуна просверлен канал, по которому масло из (нижней головки шатуна под давлением поступает к верхней головке. Масло подается через дозирующее очко и далее по каналу шатуна поступает в кольцевое пространство втулки верхней головки.

На верхней и нижней головках шатуна имеются бобышки с которых снимают металл при подгоне шатунов по весу.

Поршень 5 (рис. 17) отливается из высококремнистого алюминиевого сплава (с содержанием 22% кремния). Отливка поршня подвергается искусственному старению. Алюминиевый сплав по сравнению с ковким чугуном, из которого изготовлялись поршни двигателя ЯАЗ-204, имеет значительно большую теплопроводность и меньшую плотность. Благодаря этому обеспечивается хорошее охлаждение днища поршня и равномерное его нагревание.

Недостатком алюминиевых поршней является значительное расширение их при нагревании, что приводит, как правило, к необходимости иметь относительно больший зазор между гильзой и поршнем. Поэтому большое внимание было уделено выбору геометрической формы поршня.

Как юбка, так и головка поршня имеют некруглое поперечное сечение и непрямолинейную продольную образующую.

Юбка поршня в поперечном сечении имеет форму овала с переменной по высоте поршня разностью осей. Цилиндрический пояс головки поршня имеет овальное сечение, большая ось которого лежит в плоскости, перпендикулярной к оси поршней которого лежит в плоскости, перпендикулярной к оси поршневого пальца. В диаметральном сечении профиль поршня представляет собой плавную бочкообразную кривую. При данной форме поршня, несмотря на применение алюминиевого сплава, стало возможным довести монтажный зазор в сопряжении нижней части юбки и гильзы до 0,19—0,21 мм, а между головкой и гильзой — до 0,7 мм Это обеспечивает полное прилегание поршня к гильзе во время работы.

В головке поршня расположена камера сгорания, форма которой максимально способствует лучшему распыливанию топлива форсункой.

Для лучшего отвода тепла от камеры сгорания основная часть металла поршня сосредоточена в верхней его части.

Снаружи на боковой поверхности поршня имеются пять канавок для поршневых колец. В трех верхних канавках помещаются компрессионные кольца 4, обеспечивающие герметичность камеры сгорания. В двух нижних канавках устанавливаются маслосъемные кольца 3. Под канавками для маслосъемных колец располагается по два ряда отверстий диаметром 4 мм для отвода излишков масла с рабочей поверхности гильзы.

По диаметру нижней пояса (юбки) поршни делятся на четыре размерные группы (см. табл 1), обозначаемые клеймами А, АА, AAA, АААА на днище поршня. Такая разбивка облегчает подбор пары гильза — поршень для получения необходимого теплового зазора. При сборке подбирают поршни и гильзы цилиндров только одноименных размерных групп; невыполнение данного условия может привести к задирам на поверхности гильз или заклиниванию поршня.

Внутри поршня имеются две бобышки с отверстиями под поршневой палец. В отверстиях сделаны канавки, в которые закладываются пружинные стопорные кольца, ограничивающие осевое перемещение пальца. Для лучшей циркуляции масла в местах трения поршневого пальна и лучшего их охлаждения в бобышках просверлены два отверстия диаметром 4 мм, через которые ,масло отводится в картер двигателя.

По диаметру отверстия под поршневой палец поршни двигателей до июня 1966 г. дополнительно делились на следующие три размерные группы, обозначаемые клеймами Б, ББ, БББ на днище поршня:

| Группа | БББ | ББ | Б |

| Диаметр | 50+0,006 +0,012 |

50+0,012 +0,015 |

50+0,015 +0,018 |

Поршни с пальцами подбирают одной размерной группы.

С июня 1966 г. поршни не имеют разбивки на размерные группы по посадке пальца.

В нижней части юбки поршня со стороны бобышек находятся 2 Автомобиль МАЗ -500 сегментные вырезы, служащие для предотвращения задевания противовесов коленчатого вала о поршень. Для предохранения поршня от задиров и увеличения его срока службы поверхность его ниже верхнего маслосъемного кольца подвергается лужению (толщина слоя олова 0,003—0,006 мм).

Внизу с внутренней стороны юбки у поршня имеется кольцевое (утолщение, предназначенное для увеличения жесткости и подгонки поршней по весу путем частичного срезания этого утолщения.

На днище поршня имеются метки «ПР» или «ЛВ», обозначающие соответственно, что поршень предназначен для правого или левого ряда цилиндров.

Поршневой палец 2 (рис. 17) изготовлен из хромоникелевой стали 12ХНЗА и имеет форму пустотелого цилиндра. Для получения твердой и износостойкой поверхности при сохранении вязкой сердцевины палец подвергают цементации на глубину 1,0— 1,4 мм и закалке. Твердость поверхности пальца составляет НЯ.С 56—65. После закалки наружную цилиндрическую поверхность пальца шлифуют и полируют под номинальный диаметр 50 мм.

Соединение пальца с шатуном и поршнем плавающего типа, т. е. палец может поворачиваться в бобышках поршня и во втулке головки шатуна, что обеспечивает равномерный износ пальца по длине.

Для предохранения (пальца от осевого перемещения в бобышках поршня имеются канавки, в которые закладываются пружинные стопорные кольца 1.

Палец вставляется в бобышки поршня с натягом, поэтому при установке пальца в поршень последний нагревают до температуры 80—100°С; при этом палец должен входить в отверстие бобышки под действием усилия большого пальца руки.

Во избежание повреждения не допускается запрессовывать палец в холодный поршень.

По внешнему диаметру поршневые пальцы двигателей выпуска до июня 1966 г. делились на следующие три размерные группы, обозначаемые клеймами Б, ББ, БББ на фаске отверстия пальца:

| Группа | БББ | ББ | Б |

| Диаметр | 50-0,003 | 50-0,03 +0,006 |

50-0,06 +0,012 |

При сборке пальцы комплектуются с поршнями и шатунами одной размерной группы.

С июня 1966 г. пальцы двигателей не имеют разбивки на размерные группы.

Поршневые кольца, (рис. 17) изготовляются из специального чугуна, легированного хромом и вольфрамом.

На поршень устанавливают три компрессионных 4 и два маслосъемных 3 кольца. Для того чтобы кольцо хорошо работало, оно должно прилегать к стенке гильзы по всей окружности без просвета. Это достигается специальной формой отливки кольца, его механической обработкой и однородностью структуры металла.

Компрессионные кольца имеют трапецеидальное сечение с углом 10° при плоской нижней стороне. Использование колец трапецеидального сечения снизило склонность их к закоксовке при больших нагрузках двигателя.

Наружная цилиндрическая поверхность верхнего кольца покрыта слоем хрома толщиной 0,08—0,2 мм, причем верхний слой хрома толщиной 0,005—0,006 мм делается пористым. Радиальная толщина кольца 5,2 мм; высота кольца, равная 3,5 мм, убывает под углом 10° по направлению к внутреннему диаметру. Размеры и формы остальных компрессионных колец такие же, как и верхнего.

На наружной цилиндрической поверхности второго и третьего компрессионных колец проточено по три кольцевых канавки глубиной 0,3 мм, которые покрыты слоем олова толщиной 0,05—0,1 мм, что улучшает приработку колец и уменьшает опасность задиров.

Кольца имеют прямой замок. Для всех компрессионных колец в свободном состоянии зазор в замке равен 15 мм; в гильзе цилиндра диаметром 130 мм он составляет 0,45—0,65 мм.

Маслосъемные кольца — верхнее и нижнее одинаковы по конструкции и размерам. Посередине кольца имеют канавку с просверленными по всей окружности отверстиями для отвода масла. Кромки обоих краев кольца сделаны скошенными с уступами, что облегчает снятие со стенок цилиндра и отвод масла в канавку кольца.

Уход за кривошипно-шатунным механизмом

По окончании обкаточного периода и в дальнейшем через одно ТО-2 следует производить подтяжку гаек крапления головок блока цилиндров. Подтяжка гаек крепления головок производится на прогретом двигателе (температура охлаждающей жидкости 80—90° С) тарированным ключом; момент затяжки гаек равен 24—26 кГ-м.

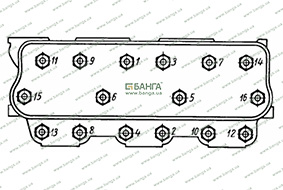

Порядок затяжки гаек показан на рис. 18.

При каждом снятии коленчатого вала с двигателя необходимо удалять осадки из полости центробежных грязеуловителей в шатунных шейках. Для этого нужно выпрессовать заглушки, которыми закрыты полости, и тщательно очистить последние.

Перед установкой заглушек следует удалить вспучивание металла у кромок отверстий, промыть вал и продуть масляные каналы.

Новые заглушки (повторное использование заглушек не допускается) запрессовывают на 5—6 мм глубже кромки отверстия, после чего раскерниванием внутри отверстия надо «вспучить» металл в трех точках по окружности для предотвращения самопроизвольного выпрессовывания заглушек.

Рис. 18. Порядок затяжки гаек крепления головки блока цилиндров

Состояние поршневой группы двигателя и плотность посадки клапанов характеризуются давлением сжатия в цилиндрах, т. е. компрессией. Компрессию в цилиндрах определяют с помощью компрессометра (см. раздел «Недостаточная компрессия»).

Нормальная величина компрессии при числе оборотов 500 в минуту на прогретом двигателе должна быть не менее 30кГ/см'2, а разница по цилиндрам не должна превышать 2 кГ/см2.

Состояние кривошипно-шатунного механизма и механизма газораспределения рекомендуется периодически контролировать, прослушивая работающий двигатель с помошью стетоскопа. Состояние шатунных и коренных подшипников проверяют, кроме того, по давлению в системе смазки, которое должно быть не ниже 3,5 кГ/см2 при работе двигателя под нагрузкой.

СИСТЕМА УРАВНОВЕШИВАНИЯ ДВИГАТЕЛЯ

Во время работы двигателя при перемещении деталей кривошипно-шатунного механизма возникают, как известно, сила инерции первого порядка возвратно движущихся масс; сила инерции второго порядка возвратно движущихся масс; центробежная сила инерции неуравновешенных вращающихся масс, а также моменты от всех этих сил инерции.

Все эти силы и моменты, если их не уравновесить, достигают иногда очень больших значений. Они воздействуют на отдельные детали и их сочленения, передаются блоку двигателя 36 и раме автомобиля, расшатывают крепления и способствуют разрушению автомобиля. Кроме того, вибрации, вызываемые периодически действующими силами и моментами, понижают мощность, а следовательно, и экономичность двигателя. Вследствие этого вопрос уравновешивания двигателя является чрезвычайно важным. Ниже рассматривается система уравновешивания двигателя ЯМЗ-236, схема которой приведена на рис. 19.

Вследствие принятого расположения кривошипов (под углом 120°) равнодействующая центробежных сил инерции неуравновешенных вращающихся масс, действующих по радиусу кривошипа, равна нулю, а момент центробежных сил инерции остается свободным (неуравновешенным).

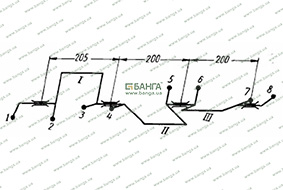

Рис. 19. Схема системы уравновешивания двигателя:

1 — передний выносной противовес; 2—7 —противовесы на кривошипах-. 8 — выносной противовес на маховике

Силы инерции первого порядка возвратно движущихся масс переменны по величине и направлению и действуют вдоль оси цилиндров.

Равнодействующая сил инерции первого порядка возвратно движущихся масс, действующих в двух цилиндрах, шатуны которых расположены на одной шатунной шейке под углом 90°, постоянна по величине, направлена по радиусу кривошипа и суммируется с центробежной силой инерции неуравновешенных вращающихся масс.

Следовательно, при угле развала цилиндров 90° у шестицилиндрового двигателя равнодействующая всех сил инерции первого порядка аналогично равнодействующей центробежных сил инерции неуравновешенных вращающихся масс равна нулю, а момент сил инерции первого порядка остается свободным и суммируется с моментом центробежных сил инерции неуравновешенных вращающихся масс. Уравновешивание этого свободного суммарного момента достигается с помощью системы противовесов.

Для уменьшения размеров и веса кривошипно-шатунного механизма и двигателя в целом применена система выносных противовесов в сочетании с противовесами, установленными на продолжении кривошипов.

Передний выносной противовес 1 (см. рис. 19) посажен на передний конец коленчатого вала, а задний противовес 8 сделан в виде неуравновешенной массы на маховике.

Равнодействующая сил инерции второго порядка возвратно движущихся масс также равна нулю, а момент сил инерции второго порядка остается свободным и его уравновесить при данной конструкции двигателя не удается. Неуравновешенный момент сил инерции второго порядка имеет амплитудное значение и лежит в горизонтальной плоскости.

Таким образом, принятый угол развала цилиндров 90° и расположение кривошипов под углом 120° позволили подобрать систему уравновешивания, при которой в двигателе полностью уравновешены силы инерции вращающихся масс и силы инерции первого и второго порядка возвратно движущихся частей, а также моменты этих сил, за исключением момента сил инерции второго порядка.

Шестицилиндровый двигатель ЯМЗ-236 отличается от Других модификаций двигателей семейства ЯМЗ большей неравномерностью крутящего момента. Это объясняется тем, что рабочие ходы в цилиндрах следуют не равномерно, а через 90° и 150° (по углу поворота коленчатого вала), что следует из рассмотрения схемы двигателя (см. рис. 11) и порядка работы цилиндров. При данном порядке работы цилиндров (90° —150° — 90°—150° — 90°—150°) частота низшего порядка гармонических составляющих крутящего момента равна 1,5п, где п — число оборотов коленчатого вала в единицу времени. Вследствие этого в зоне холостых чисел оборотов наблюдаются колебания двигателя 1,5 порядка и, следовательно, неравномерность крутящего момента особенно заметна на малых (холостых) числах оборотов коленчатого вала, когда разница между средними и максимальными значениями этого момента наибольшая.

Благодаря правильно спроектированной подвеске силового агрегата удалось уменьшить вибрации шасси автомобиля вследствие наличия неравномерности крутящего момента и неуравновешенного момента сил инерции второго порядка до уровня, не превышающего допустимые пределы.

Банга™

Банга™