Устройство газораспределительного механизма МАЗ-500

Устройство газораспределительного механизма

Отличительной особенностью газораспределительного механизма двигателя ЯМЗ-236 является применение качающихся толкателей с роликами.

Привод клапанов осуществляется с помощью кулачков распределительного вала 4 (см. рис. 7), общего для обоих рядов цилиндров, через качающиеся роликовые толкатели И, штанги 10 и коромысла 18 с регулировочными винтами 20 для установки теплового зазора.

Распределительный вал 32 (рис. 20) штампуется из углеродистой стали, опорные шейки и кулачки закаляются т. в. ч. на глубину 2,5—3,5 мм (твердость поверхности НRC 52—56).

Распределительный вал расположен в верхней части блока между рядами цилиндров на четырех подшипниках скольжения, представляющих собой втулки 31 из бронзы Бр. ОЦС 5-5-5.

Втулки запрессованы в отверстия блока цилиндров и расточены в них в линию.

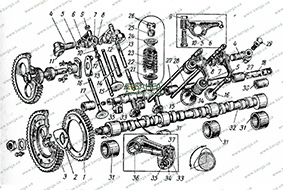

Рис. 20. Детали газораспределительного механизма:

1— шестерня привода топливного насоса высокого давлення; 2 —упорный фланец; 3 — шестерня привода; 4 — ось коромысла клапана: 5 — коромысло клапана; 6 — втулка; 7 — упорная шайба; 8 — стопорное кольцо: 9— контргайка; 10 — регулировочный винт; 11 — установочный штифт; 12 — наконечник штанги толкателя: 13 — штанга толкателя; 14—направляющая втулка; 15 — впускной клапан; 16 — выпускной клапан; 17 — передняя втулка осн толкателей; 18 — крайняя часть оси толкателей; 19 — толкатели; 20 — распорная втулка; 21 — упорная шайба; 22 — наружная пружина клапана; 23 — внутренняя пружина клапана; 24 — тарелка пружин; 25 — втулка тарелки пружин; 26 — сухари крепления клапана; 27 — промежуточная втулка осн толкателей; 28 — средняя часть оси толкателей; 29 — болт крепления оси коромысла; 30 — задняя втулка оси толкателей; 31 — втулка опорной шейки распределительного вала; 32 — распределительный вал; 33 — ролик толкателя; 34 — игольчатый подшипник ролика; 35 — ось ролика; 36 — втулки толкателя; 37 — пята толкателя.

Между двумя соседними опорами распределительного вала имеется по четыре кулачка: крайние — для выпускных клапанов, средние — для впускных.

Для увеличения срока службы деталей привода клапанов применены кулачки с непрерывно изменяющейся кривизной профиля, так называемые безударные кулачки. При этом профиле кулачка в отличие от тангенциального устраняются разрывы кинематической цепи привода клапана после изменения направления ускорения толкателя и снижаются действительные скорости посадки клапана на седло. Это очень важно, так как при тангенциальном профиле кулачка возникают значительные колебания звеньев механизма, что приводит к повышенному износу деталей и к ненормальной работе всего газораспределительного механизма.

На передний конец распределительного вала насажена косозубая шестерня 3, приводящая его во вращение от коленчатого вала. Шестерня крепится на валу с помощью шпонки и затягивается гайкой.

Продольное перемещение распределительного вала ограничивается упорным фланцем 2 из стали 65Г, который крепится к блоку цилиндров болтами.

Толкатель 19 качающегося типа, изготовлен из стали 45.

Движение от распределительного вала к толкателю передается через ролик 33, установленный на игольчатом подшипнике 34.

Применение роликовых толкателей позволило исключить схватывание в парах толкатели — кулачки и резко уменьшить износ распределительного вала и толкателей.

С целью повышения долговечности в толкатель запрессована каленая пята 37 из высококачественной стали, служащая упорным подшипником для штанги. Внутренняя сферическая поверхность пяты имеет твердость ННС 58—63. В отверстие толкателя запрессованы латунные втулки 36.

Толкатели (12 шт.) подвешены на разрезной оси, состоящей из трех частей (крайних 18 и средней 28) и установленной на четырех опорах, сделанных в приливах блока цилиндров.

В отверстия этих опор запрессованы чугунные втулки 17, 27 и 30, в которых оси стыкуются. Чтобы толкатели соседних цилиндров не сближались, между ними установлены распорные втулки 20.

Для подвода смазки в оси имеются продольный канал диаметром 10 мм и радиальные отверстия диаметром 2 мм, число которых равно числу толкателей. Торцовое отверстие задней части оси толкателей имеет коническую резьбу, в которую ввертывают пробку, закрывающую продольный канал е торца.

Штанга 13 толкателя представляет собой пустотелый стержень, изготовленный из стали 35, с запрессованными с обоих концов наконечниками со сферическими головками. Головки наконечников, изготовленные из стали 15ХФ, цементованы на глубину 0,6—0,9 мм и имеют твердость поверхности И НС 56—62.

Верхний шаровой наконечник штанги упирается в сферическое углубление регулировочного винта 10, ввернутого в тело коромысла, а нижний — в пяту 37 толкателя.

Коромысла 5 клапанов изготовляют из стали 45; в их отверстия запрессовывают бронзовые втулки 6.

Коромысла устанавливают на индивидуальные оси 4, крепящиеся к головке цилиндров болтами, затяжка которых контр олируется. Момент затяжки болтов равен 12—15 кГ-м. Точное положение оси коромысла на головке цилиндров фиксируется двумя установочными штифтами 11, запрессованными в тело оси. От осевого смещения коромысло крепится на оси упорной шайбой 7 и стопорным кольцом 8.

В тело коромысла ввернут регулировочный винт 10 со сферическим углублением, в которое упирается наконечник штанги.

Регулировочный винт, предназначенный для установки теплового зазора между носком (закругленным концом) коромысла и торцом клапана, контрится контргайкой 9. Носок коромысла, закаленный т. в. ч., давит во время работы двигателя непосредственно на торец стержня клапана.

Клапаны делятся на впускные и выпускные. Каждый цилиндр имеет один выпускной 16 и один впускной 15 клапаны.

Впускной клапан изготовлен из жаропрочной стали ЭИ 107. Его диаметр по условному проходу (среднему поясу) равен 58 мм, фаски выполнены под углом 29° 15' к оси стержня клапана; диаметр стержня клапана 12Клапан подвергают закалке с последующим отпуском, твердость НЯС 35—40; твердость торца стержня клапана НЦС 50—57.

Выпускной клапан сварной. К верхней части стержня клапана стыковой сваркой приварен наконечник стержня из стали 40ХН. Сам клапан изготовлен из жаропрочной стали ЭИ69.

Диаметр выпускного клапана по условному проходу (среднему поясу) равен 46 мм; фаска выполнена под углом 44° 15° к оси стержня клапана. Головка впускного клапана имеет большие размеры, чем выпускного, для лучшего наполнения цилиндра воздухом. Выпускной клапан подвергают закалке и отпуску, твердость НЯС 25—30; твердость торца стержня клапана НЯС 50—57. ‘

Каждый клапан под действием пружин плотно прижимается притертым конусом головки к седлу в головке блока. Стержни клапанов перемещаются в металлокерамических пористых направляющих втулках, которые обеспечивают хорошую смазку пары втулка — клапан.

В верхней части стержня клапана сделана выточка для разрезного сухаря 26, который с помощью втулки 25 и тарелки 24 соединяет клапан с пружинами 22 и 23. Такое крепление пружин способствует повороту клапанов при работе двигателя, что исключает местный износ торца клапана и благоприятно влияет на долговечность рабочей фаски клапана.

Для компенсации удлинения стержня клапана при его нагревании между торцом стержня носком коромысла для обоих клапанов предусматривается зазор, равный 0,25—0,30 мм в холодном состоянии двигателя. Этот зазор регулируют винтом.

Пружины клапана изготовляют из стали 50ХФА и покрывают маслостойким лаком. Каждый клапан имеет две пружины: наружную 22 и внутреннюю 23. У наружной пружины направление навивки правое, общее число витков 8±0,15, длина в свободном состоянии 74 мм'. У внутренней пружины направление навивки левое, общее число витков 9±0,15, длина в свободном состоянии 63 мм.

Для повышения усталостной прочности пружины подвергаются дробеструйной обработке.

Пружины одним концом через шайбу 21 упираются в тело головки, а другим — в тарелку 24 клапана, соединяющуюся разрезным коническим сухарем 26 через втулку 25 с верхним концом стержня клапана.

Банга™

Банга™