Устройство форсунки МАЗ-500

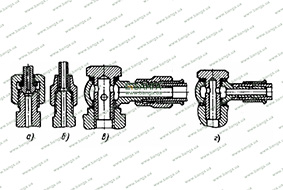

Конец распылителя форсунки входит в камеру сгорания. Устройство форсунки показано на рис. 41. Основные детали форсунки — распылитель 1 с иглой 3, пружина 8 и регулировочный винт 10—смонтированы в корпусе 5 форсунки. К нижнему торцу корпуса форсунки гайкой 4 присоединен корпус распылителя 1, внутри которого находится запорная игла. Уплотнение между торцами корпусов распылителя и форсунки достигается путем тщательного изготовления этих поверхностей с последующей притиркой их без дополнительных уплотняющих деталей.

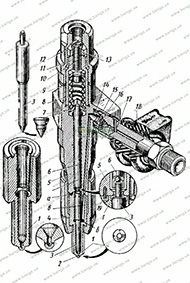

Рис. 41. Форсунка:

а — кольцевая канавка: б — камера: в — наклонный канал; 1 — распылитель; 2 — сопловое отверстие распылителя; 3 — игла распылителя; 4 — гайка корпуса распылителя; 5 — корпус форсунки; 6 — штанга; 7 — тарелка пружины; 8 — пружина; 9 — уплотнительная шайба; 10—регулировочный винт;11 — гайка пружины; 12 — колпак: 13 — контргайка; 14 —втулка; 15 — обойма; 16 — сетчатый фильтр; 17 — штуцер; 18 — уплотнение штуцера; 19 — штифтРаспылитель с иглой являются парой, которая при работе в условиях высоких температур должна обеспечивать требуемое качество распыливания топлива и одновременно хорошую плотность соединений, необходимую для нормальной работы форсунки.

Распылитель и игла изготовляются из легированных сталей с последующей термической обработкой, обусловливающей высокую поверхностную твердость. Кроме того, при механической обработке этих деталей производят специальные доводочные операции для получения высокой точности, геометрической правильности и хорошего качества отделки рабочих поверхностей деталей. Так же как плунжерная пара и нагнетательный клапан топливного насоса, распылитель с иглой подбирают парами, и раскомплектовка их в процессе эксплуатации не допускается. В нижней части корпуса распылителя имеются четыре сопловых отверстия 2 диаметром 0,32 мм, через которые происходит впрыск топлива в камеру сгорания. Внутреннее отверстие корпуса распылителя внизу переходит в конус, который служит седлом под уплотняющий конус иглы. Фигурная камера 6 распылителя сообщается тремя наклонными отверстиями в с кольцевой канавкой а на верхнем торце корпуса распылителя.

Распылитель фиксируется относительно корпуса форсунки двумя штифтами 19. В верхнюю часть корпуса форсунки ввернута гайка 11, на которую навернут колпак 12 с уплотнительной шайбой 9. В гайку снизу ввернут регулировочный винт 10, упирающийся заплечиками в пружину 8. Другой конец пружины через тарелку 7 давит на штангу 6, которая нижним концом с шариком прижимает иглу к гнезду распылителя, закрывая выходное отверстие. Усилие предварительной затяжки пружины регулируется винтом 10. фиксируемый контргайкой 13.

В корпус сбоку на резьбе ввернут штуцер 17, по которому топливо подводится к форсунке. В конце штуцера установлен сетчатый фильтр 16 для последней очистки топлива перед поступлением к игле.

Резиновое уплотнение 18 на штуцере служит для герметизации пространства головки цилиндров в месте, где штуцер прикрывается крышкой головки. Под торец гайки распылителя подкладывается медная гофрированная шайба, предотвращающая прорыв газов. Форсунка работает следующим образом. Топливо из насоса высокого давления по трубопроводу подается к штуцеру форсунки и, пройдя сетчатый фильтр, по вертикальному каналу в корпусе форсунки поступает в кольцевую канавку а. Из кольцевой канавки топливо по трем наклонным каналам в поступает в камеру 6. По мере, движения плунжера насоса вверх (ход нагнетания) давление топлива в камере 6 увеличивается и передается на коническую поверхность иглы. Игла под денствием давления топлива стремится подняться вверх. Этому препятствует пружина 8, которая через штангу 6 прижимает иглу к гнезду, препятствуя тем самым поступлению топлива к сопловым отверстиям.

В тот момент, когда давление в полости 6 превысит усилие, создаваемое пружиной 8, игла 3 поднимется вверх и откроет сопловые отверстия распылителя, через которые произойдет впрыск топлива в камеру сгорания. Когда в насосе высокого давления происходит отсечка подачи топлива и давление в трубопроводе становится меньше давления, создаваемого пружиной, игла под действием пружины опускается в гнездо, и поступление топлива в цилиндр двигателя прекращается. Для предотвращения подтекания топлива в цилиндр двигателя в конце впрыска необходимо обеспечить резкую посадку иглы в гнездо. Это достигается быстрым снижением давления в трубопроводе и в полости 6 благодаря наличию у нагнетательного клапана насоса высокого давления разгрузочного пояска, действие которого описано в разделе «Топливный насос высокого давления».

Форсунки двигателя отрегулированы на давление начала подъема иглы, равное 150+5 кГ/см2. Это давление в процессе эксплуатации проверяется на специальном стенде и в случае необходимости восстанавливается изменением затяжки пружины 8 с помощью регулировочного винта 10. Топливо, просачивающееся через зазор между иглой и корпусом распылителя, отводится из форсунки через отверстия в регулировочном винте 10 и колпаке 12. Регулятор числа оборотов коленчатого вала двигателя всережимный, центробежного типа, предназначен для поддержания заданного скоростного режима работы двигателя путем автоматического изменения количества топлива, подаваемого в цилиндры в зависимости от нагрузки. Способность регулятора поддерживать любое число оборотов от минимального до максимального, устанавливаемое водителем при нажатии на педаль управления подачей топлива, является особенностью двигателя ЯМЗ-236 по сравнению с двигателем ЯАЗ-204, у которого регулятор автоматически поддерживает только минимальное и максимальное число оборотов коленчатого вала двигателя. Регулятор установлен на заднем торце топливного насоса высокого давления и приводится в действие от его кулачкового валика с помощью ведущей шестерни 33 (рис. 42) и зубчатого венца валика 32, создающих повышающую передачу. Валик 32 регулятора делает столько же оборотов, сколько и коленчатый вал двигателя, т. е. в 2 раза больше, чем вал насоса. Наличие повышающей передачи позволило уменьшить массу грузов и тем самым создать более компактную конструкцию регулятора.

Ведущая шестерня 33 имеет демпфирующее устройство для плавной передачи усилия на зубчатый венец валика 32 при резком изменении числа оборотов. Гашение резко переменных усилий происходит благодаря наличию резиновых сухарей 34, установленных в ведущей шестерне. На державке 6, напрессованной на валик 32, шарнирно укреплены два груза 38, которые роликами 36 упираются в торец муфты 37.

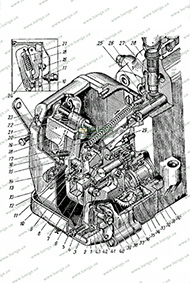

Рис. 42. Регулятор числа оборотов:

1 — крышка корпуса регулятора; 2 — палец пяты и рычага привода рейки; 3 — винт установления пусковой подачи топлива; 4 — рычаг рейки; 5 — регулировочный винт; 6 — державка грузов; 7 — пята; 8 — серьга пяты; 9 — тяга рейки; 10 — винт регулировки подачи топлива; 11 — вал рычага пружины; 12—буферная пружина; 13 — скоба остановки двигателя; 14 — корпус буферной пружины; 15 — рычаг регулятора; 16 — винт регулирования максимального числа оборотов конца выдвигания рейки; 17 — пружина рейки; 18 — двухплечий рычаг; 19 — болт регулирования минимального числа оборотов холостого хода; 20 — крышка смотрового люка: 21 — пружина регулятора; 22 — ось рычагов (двуплечего и рычага регулятора); 23 — рычаг управления регулятором; 24 — рычаг пружины; 25 — рейка насоса; 26 — зубчатый венец втулки плунжера; 27 — втулка плунжера; 28 — корпус топливного насоса; 29 — стакан подшипников; 30 — кулачковый вал насоса; 31 — корпус регулятора; 32 — валик регулятора с ведомой шестерней; 33—ведущая шестерня; 34 — резиновый сухарь; 35 — втулка ведущей шестерни; 36 — ролик груза; 37 — муфта; 38 — груз регулятора; 39 — возвратная пружина скобы кулисы; 40 — ось фиксатора; 41 — фиксатор кулисы; 42 — палец рычага рейки; 43— кулиса

Муфта 37 имеет возможность перемещаться по державке грузов. В выточку муфты установлен радиально-упорный подшипник с запрессованной во внутреннюю обойму его пятой 7.

В отверстие пяты вставлен палец 2, на котором укреплена серьга 8. На другом конце этого пальца свободно установлен рычаг 4 рейки, связанный через тягу 9 с рейкой 25 насоса. В верхней части к рычагу рейки присоединена пружина 17, удерживающая рейку насоса в положении, необходимом при пуске двигателя. Этим обеспечивается автоматическое увеличение подачи топлива при пуске двигателя. В нижний конец рычага 4 запрессован палец 42, входящий в паз кулисы 43, соединенной со скобой 13 остановки двигателя через расположенную внутри кулисы пружину, предохраняющую механизм регулятора от чрезмерных усилий при выключении подачи топлива. На нижнем пальце серьги 8 свободно сидит рычаг 15 регулятора, подвешенный на оси 22. На этой же оси подвешен двуплечий рычаг 18, в который ввернут винт 16, упирающийся в рычаг 15.

Пружина 21 регулятора одним концом зацеплена за рычаг 24, который жестко связан с рычагом 23 управления регулятором, а другим — за двуплечий рычаг 18. Усилие пружины передается с двуплечего рычага на рычаг регулятора через винт 16.

Для смазки шестерен и шарикоподшипников валика регулятора и муфты в регулятор заливается масло до уровня, проверяемого указателем, помешенным на корпусе регулятора. На схеме работы регулятора (рис. 43, а) показано положение деталей регулятора при неработающем двигателе. В этом положении рычаг 10 упирается в болт 9 регулирования минимального числа оборотов холостого хода; при этом рычаг 12 несколько растягивает пружину 8 регулятора. Двуплечий рычаг 7 под действием пружины давит через винт 6 на рычаг 5 регулятора, который винтом 4 упирается в вал 3 рычага пружины, вследствие чего рычаг 5 не касается пяты 2.

Под действием пружины 14 рейка 15 вдвинута в корпус насоса и находится в положении пусковой подачи топлива. После пуска двигателя грузы 16 под действием центробежной силы расходятся и воздействуют через ролики на муфту 17, перемещая ее и пяту 2 вправо. Вместе с пятой перемещается вправо и рычаг 13, выдвигающий рейку из насоса, вследствие чего подача топлива уменьшается. Пята, продолжая перемещаться вправо, нажимает на рычаг 5, который через винт и двуплечий рычаг 7 вызывает натяжение пружины 8. Как только усилие от грузов уравновесится усилием натяжения пружины 8 регулятора, сразу же прекращается перемещение рычага 13 и, следовательно, рейки. Уменьшение подачи топлива прекращается, и устанавливается минимальное число оборотов холостого хода.

Заданный скоростной режим двигателя устанавливается водителем посредством воздействия на рычаг 10, связанный при помощи тяг с педалью подачи топлива.

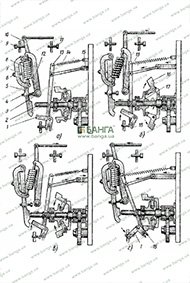

Рис. 43. Схема работы регулятора числа оборотов: а — положение деталей при неработающем двигателе: б — работа регулятора при уменьшении нагрузки на двигатель; в — работа регулятора при увеличении нагрузки на двигатель; г — остановка двигателя; / — скоба остановки двигателя: 2 — пята; 3 — вал рычага пружины; 4 и 6 —винты; 5 —рычаг регулятора; 7 — двуплечий рычаг; 8 — пружина регулятора; 9 — болт регулирования минимального числа оборотов холостого хода; 10 — рычаг управления регулятором; 11 — болт регулирования максимального числа оборотов; 12 — рычаг пружины; 13 — рычаг рейки; 14 — пружнна рейки; 15 —рейка; 16 — груз; 17 — муфта; 18 — кулиса

При нажатии на педаль подачи топлива рычаг 10 поворачивается на определенный угол и через жестко связанный с ним рычаг 12 вызывает .увеличение натяжения пружины 8. Под действием этой пружины рейка перемещается в сторону увеличения подачи топлива, и число оборотов коленчатого вала двигателя возрастает. Это происходит до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины 8, т. е. до установления устойчивого режима работы двигателя.

На установившемся режиме работы двигателя центробежные силы грузов всегда уравновешены силой пружины. Выше упоминалось, что заданный водителем скоростной режим работы двигателя (в зависимости от условий движения) регулятор поддерживает автоматически независимо от нагрузки на двигатель. Происходит это следующим образом. При уменьшении нагрузки на двигатель при определенном положении рычага управления 10, установленном водителем нажатием на педаль подачи топлива, топливо некоторое время продолжает поступать в цилиндры двигателя в прежнем количестве, что, естественно, вызывает увеличение числа оборотов. Однако под действием возросшей центробежной силы грузы регулятора расходятся и, преодолевая сопротивление пружины 8, через систему рычагов перемещают рейку в сторону уменьшения подачи топлива (рис. 43, б). Перемещение рейки будет продолжаться до тех пор, пока центробежная сила грузов не уравновесится сопротивлением пружины. Таким образом, число оборотов устанавливается примерно таким же, каким оно было до уменьшения нагрузки на двигатель. При увеличении нагрузки на двигатель при том же положении рычага управления число оборотов двигателя сначала уменьшается. Вследствие этого центробежная сила грузов регулятора уменьшается, и пружина 8 воздействует через систему рычагов на рейху, в результате чего подача топлива увеличивается и число оборотов двигателя восстанавливается (рис. 43, е).

Таким образом, автоматически поддерживается скоростной режим работы двигателя независимо от нагрузки. Колебание числа оборотов, восстанавливаемого регулятором, составляет ±30 об/мин. Остановка двигателя осуществляется поворотом скобы 1 вниз; при этом связанная со скобой кулиса 18 и нижний конец рычага 13 поворачиваются вправо, как показано на рис. 43, г, рейка насоса выдвигается до упора и подача топлива прекращается. Ниже приведено назначение отдельных регулировочных винтов. Буферная пружина 12 (см. рис. 42), ограничивая при помощи корпуса 14 перемещение рычага 15, служит для установления устойчивой работы двигателя при минимальном числе оборотов холостого хода. При необходимости в процессе экспулатации можно регулировать устойчивость работы двигателя на минимальном числе оборотов корпусом 14 буферной пружины и минимальное число оборотов холостого хода болтом 19, который через систему рычагов воздействует на натяжение пружины 21. Болт 16 двуплечего рычага предназначен для изменения натяжения пружины 21 и регулирования тем самым числа оборотов конца выдвигания рейки. При завертывании винта выдвигание рейки наступает при меньшем числе оборотов. Винтом 3, упирающимся в кулису 43, устанавливается пусковая подача топлива. Эта подача устанавливается на заводе и винт контрится чеканкой. Болт 1.1 (рис. 43) служит для ограничения максимального скоростного режима двигателя.

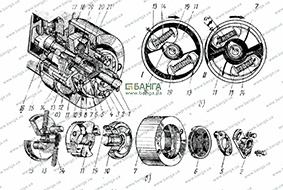

Рис. 44. Муфта опережения впрыска: а — устройство муфты; б — схема работы муфты; в — детали муфты; 1 — вал привод» топливного иасоса; 2 — ведущий фланец полумуфты вала привода насоса; 3 — болт фиксации ведущего фланца; 4 — стяжной болт; 5 — полумуфта вала привода насоса; 6 — шайба полумуфты вала привода насоса; 7 — корпус муфты; 8, 18 и 21 — сальники; 9 — втулка ведущей полумуфты; 10 — ведущая полумуфта; // — груз; 12 — регулировочные прокладки; 13 — ось груза; 14 — пружина груза; 15 — ведомая полумуфта: 16 — кулачковый валик топливного насоса; 17 — резиновое кольцо; 19 — упорный палец ведущей полумуфты; 20 — кольцевая гайка

Автоматическая муфта опережения впрыска предназначена для изменения момента впрыска топлива в цилиндры в зависимости от числа оборотов коленчатого вала, что обеспечивает хороший пуск и оптимальные характеристики двигателя. Муфта установлена на конусе переднего конца кулачкового валика 16 (рис. 44) насоса высокого давления и крепится с помощью кольцевой гайки 20 с пазом под ключ. Гайка контрится пружинной шайбой. Муфта состоит из ведущей полумуфты 10, корпуса 7, ведомой полумуфты 15, укрепленной с помощью шпонки на кулачковом валике насоса, грузов 11, сидящих свободно на осях 13, и двух пружин 14, раздвигающих полумуфты благодаря тому, что каждая пружина одним концом упирается в ось 13, а другим — в упорный палец 19 ведущей полумуфты. При вращении ведущей полумуфты ее пальцы давят на внутреннюю криволинейную поверхность грузов, которые через оси 13 передают усилие ведомой полумуфте 15.

Изменение момента впрыска топлива достигается за счет дополнительного поворота кулачкового валика 16 насоса высокого давления во время работы в ту или другую сторону относительно вала 1 привода насоса. Происходит это следующим образом. При увеличении числа оборотов коленчатого вала двигателя грузы под действием центробежной силы, преодолевая сопротивление пружин, расходятся по направлению стрелок (положение II). При расхождении грузы, поворачиваясь вокруг осей, скользят по пальцам ведущей полумуфты. При этом расстояние между осями ведомой полумуфты и пальцами ведущей полумуфты уменьшается, в результате чего ведомая полумуфта поворачивается относительно ведущей на определенный угол а, а следовательно, и кулачковый валик насоса поворачивается на угол а по направлению вращения. Такой поворот валика приводит к более раннему впрыску топлива насосом в цилиндры, т. е. к увеличению угла опережения впрыска топлива. При уменьшении числа оборотов двигателя центробежная сила грузов уменьшается, и под действием пружин 14 грузы начинают сходиться (положение /). При этом ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению, вследствие чего угол опережения впрыска топлива уменьшается. Резиновое кольцо 17, резино-армированный 21 и фетровый 8 сальники предотвращают вытекание смазки на полости муфты. Регулировка муфты на необходимый угол поворота производится с помощью регулировочных прокладок 12 на специальном стенде. Топливопроводы на участке, находящемся под разрежением (бак — топливоподкачивающий насос), и на участке отвода топлива (бак — фильтр тонкой очистки) представляют собой стальные трубки. Топливопроводы на участке, находящемся под низким давлением (топливоподкачивающий насос — фильтр тонкой очистки— насос высокого давления), представляют собой пластмассовые прозрачные трубки. Топливопроводы низкого давления и на участке, находящемся под разрежением, присоединяются к соответствующим местам пустотелыми болтами с отверстиями для прохода топлива (рис. 45, е). Контактные поверхности уплотняются медными шайбами. Топливопроводы высокого давления, изготовленные из специальных стальных трубок, отожженных и очищенных от окалины, имеют одинаковую длину для всех цилиндров. Концы топливопроводов высокого давления, изготовленные высадкой в форме конуса (рис. 45, а), прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса высокого давления и форсунок.

Рис. 45. Схемы присоединения топливопроводов: а — высокого давления; б — для слнва топлива от форсунок; в — низкого давления; г — сливной трубки с внутренним диаметром 5 мм

Во избежание поломок из-за вибрации топливопроводы топливопроводы закрепляются специальными скобами, кронштейнами и кляммерами.

При подсоединении топливопроводов низкого давления к топливоподкачивающему насосу необходимо устанавливать уплотнительные шайбы заводского производства толщиной 1,5—0,09 мм.

Воздушный фильтр инерционно-масляного типа установлен с развале между рядами цилиндров на переходнике впускных трубопроводов.

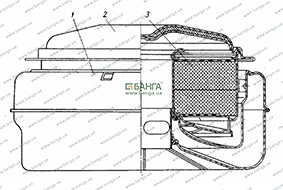

Воздушный фильтр (рис. 46) состоит из корпуса /, крышки 2 и фильтрующего элемента 3. Корпус фильтра имеет двойные стенки; кольцевое пространство между ними является шумопоглощающей камерой, предназначенной для уменьшения шума впуска воздуха. К корпусу фильтра с помощью гайки-барашка, навернутой на стержень, крепится крышка фильтра. Для герметизации внутреннего пространства стыки между крышкой и фильтрующим элементом, а также между последним и корпусом уплотнены прокладками из масло-бензостойкой резины. Фильтрующий элемент состоит из двух слоев капроновой щетины, закрываемых сверху металлической сеткой. Масло, заливаемое в корпус воздушного фильтра, образует под фильтрующим элементом масляную ванну. Воздух поступает в воздушный фильтр через кольцевую щель между корпусом и крышкой. Основная масса пыли выпадает при касании воздуха о поверхность масла. Затем поток воздуха резко поворачивает вверх и проходит через фильтрующий элемент, очищаясь от мелкой пыли, которая задерживается на поверхности волокон элемента, покрытых пленкой масла. Чистый воздух направляется в центральную трубу, а затем по впускным трубопроводам поступает в цилиндры двигателя.

Рис. 46. Воздушный фильтр:

1 — корпус фильтра; 2 — крышка; 3 — фильтрующий элемент

Стрелка на корпусе указывает нормальный уровень масляной ванны.

Банга™

Банга™