Основные неисправности двигателя МАЗ-500

В настоящем разделе рассматриваются основные неисправности двигателя, которые могут возникнуть в процессе эксплуатации в результате неправильной работы различных систем, их внешние признаки и способы устранения. Быстрому обнаружению и исправлению неисправностей значительно способствует постоянное наблюдение за техническим состоянием двигателя. Рекомендуется при проведении технического обслуживания автомобиля записывать данные по расходу топлива и масла, о компрессии, а также отмечать все неисправности, наблюдающиеся при работе двигателя. Это позволяет своевременно замечать неисправности и быстро их устранять.

Пуск двигателя затруднён

|

Причина неисправности |

Способ устранения |

|

Нарушение нормальной циркуляции Стартер не поворачивает коленчатый Неисправность топливной аппаратуры Низкая компрессия в цилиндрах двигателя |

Устранить неисправность Проверить степень зарядки аккумуляторных батарей и, если необходимо, подзарядить их. Зачистить и более |

Двигатель не развивает необходимой мощности

Основными причинами этой неисправности являются: неравномерная работа двигателя, засорение воздушного фильтра, подсос воздуха в систему питания, нарушение нормальной циркуляции топлива, недостаточная компрессия в цилиндрах двигателя, нарушение работы топливной аппаратуры, засорение системы выпуска, приводящее к чрезмерному противодавлению отработавших газов.

Равномерность работы двигателя определяется наощупь по температуре патрубков выпускного трубопровода при работе двигателя на холостом ходу. Температура патрубков должна быть одинаковой.

Равномерность работы двигателя можно также проверить поочередным выключением подачи топлива в цилиндры (слегка ослабив накидную гайку у штуцера форсунки проверяемого цилиндра) на работающем двигателе. Выключая подачу топлива в цилиндр, замечают изменение числа оборотов коленчатого вала. Если после выключения подачи топлива в цилиндр число оборотов коленчатого вала не меняется или меняется не в такой степени, как при выключении подачи топлива в другие цилиндры, то это свидетельствует о нарушении процесса сгорания в данном цилиндре. Кроме того, в этом случае будет наблюдаться уменьшение дымности выпускных газов.

Если внешних признаков недостаточной компрессии в цилиндре не наблюдается, то по всей вероятности неравномерная работа двигателя вызвана нарушением нормальной работы топливной аппаратуры (см. раздел «Основные неисправности системы питания») и прежде всего форсунки или нагнетательного клапана секции насоса высокого давления.

Проверить работу нагнетательного клапана можно следующим образом: отсоединить топливопровод высокого давления от насоса и, установив рейку насоса в положение выключенной подачи, прокачать топливо ручным насосом. Появление топлива в штуцере указывает на неудовлетворительную работу нагнетательного клапана.

Неисправную форсунку или топливный насос высокого давления нужно снять с двигателя и отправить в мастерскую для проверки и ремонта.

Если падение мощности происходит при равномерной работе двигателя, то прежде всего нужно снять воздушный фильтр и промыть его в дизельном топливе. Установление причины падения мощности двигателя рекомендуется вести в следующей последовательности: проверить, нет ли подсоса воздуха в топливную систему, а затем проверить циркуляцию топлива в системе и компрессию в цилиндрах и при необходимости устранить неисправность (см. раздел «Недостаточная компрессия»). Неисправности топливной аппаратуры, вызывающие падение мощности двигателя, и способы их устранения приведены в разделе «Основные неисправности топливной аппаратуры».

Засорение выпускного тракта устанавливают при его осмотре; в случае необходимости его нужно прочистить.

Стуки при ремонте двигателя

Стуки, которые могут возникнуть при работе двигателя, имеют различный характер и причины. Звонкие негромкие стуки чаще всего возникают в результате раннего впрыска топлива в цилиндры. В этом случае надо отрегулировать угол опережения впрыска топлива.

Сильные металлические стуки, усиливающиеся при увеличении числа оборотов коленчатого вала, свидетельствуют о поломке пружин клапанов или заедании клапанов.

Стуки в верхней части блока цилиндров, увеличивающиеся при малом числе оборотов и уменьшающиеся при большом числе оборотов вала двигателя, могут быть вызваны задирами на поверхности гильз и поршней. Изношенные поршни вызывают стук, особенно слышный первое время после пуска, когда двигатель недостаточно прогрелся. Увеличенный тепловой зазор в клапанном механизме вызывает металлический стук, ясно выделяющийся при любых числах оборотов коленчатого вала двигателя на фоне более спокойного и глухого шума остальных клапанов. В этом случае необходимо отрегулировать тепловой зазор. Стуки, вызываемые увеличенными зазорами между поршневыми пальцами и отверстиями для них в бобышках поршней и во втулках верхних головок шатунов, износом шатунных и коренных подшипников, слышны, как правило, при увеличении нагрузки на двигатель или резком изменении количества подаваемого топлива. Наиболее опасными являются стуки шатунных и коренных подшипников. Допускать их ни в коем случае нельзя. Нужно помнить, что состояние шатунных и коренных подшипников контролируется по давлению в системе смазки, которое должно быть не ниже 3,5 кГ/см2 при работе двигателя с нагрузкой. Двигатель идет «в разнос» и не останавливается при прекращении подачи топлива.Эта неисправность может быть вызвана следующими причинами: неисправностью регулятора и его привода; заеданием рейки топливного насоса высокого давления вследствие погнутости или наличия грязи и заусенцев на зубьях; заеданием плунжера во втулке.

При работе двигателя «в разнос» необходимо остановить его немедленно. Для этого нужно снять воздушный фильтр и закрыть любыми подручными средствами впускной трубопровод так, чтобы в цилиндры двигателя не поступал воздух.

Установление причины, вызывающей работу двигателя «в разнос», рекомендуется начинать с проверки легкости хода рейки топливного насоса высокого давления. Рейка должна плавно, без заеданий, перемещаться по всему пути движения. Если рейка перемещается рывками или с большим усилием, следует снять насос с двигателя и направить в мастерскую для ремонта.

Если рейка перемещается плавно, то нужно проверить регулятор числа оборотов на стенде. Проверка заключается в определении числа оборотов, при котором происходит начало и конец выдвигания рейки (см. раздел «Проверка и регулировка топливного насоса высокого давления»). При необходимости следует разобрать регулятор числа оборотов и устранить неисправность.

При заедании плунжера во втулке неисправную плунжерную пару нужно заменить.

Чрезмерно дымный выпуск

Дымность выпуска зависит от общего технического состояния двигателя и особенно от работы его системы питания. При значительной дымности выпуска необходимо выяснить и устранить неисправность, вызывающую ее. При наблюдении за дымностью выпуска нагрузка двигателя должна быть близкой к полной.

Основные причины дымного выпуска двигателя и способы устранения неисправностей

|

Причина неисправности |

Способ устранения |

|

Черный цвет отработавших газов |

|

|

Позднее начало подачи топлива насосом высокого давления Большая подача топлива насосом высокого давления в цилиндры |

Отрегулировать начало подачи топлива Отрегулировать форсунки Отрегулировать подачу топлива См. раздел «Недостаточная компрессия» Снизить нагрузку, перейти на низшую |

|

Синий цвет отработавших газов |

|

|

Сгорание масла в камере сгорания из-за Плохое качество распыливания топлива |

Заменить изношенные детали цилиндро-поршневой группы Снять форсунки и отремонтировать |

|

Белый цвет отработавших газов |

|

|

Низкая температура охлаждающей |

Прикрыть жалюзи Слить отстой из топливного бака и |

Недостаточная компрессия

Первым признаком недостаточной компрессии является большая дымность выпуска при малом и среднем числах оборотов коленчатого вала (цвет отработавших газов черный), уменьшающаяся по мере увеличения числа оборотов.

Дымность выпуска при недостаточной компрессии вызвана утечкой воздуха из цилиндра во время хода сжатия. При этом количество воздуха, оставшееся в цилиндре, оказывается уже недостаточным для полного сгорания топлива, поступающего в цилиндр в конце сжатия. Недогоревшее топливо, удаляющееся из цилиндра с отработавшими газами, окрашивает их в черный цвет.

Основные причины недостаточной компрессии следующие: неплотное прилегание клапанов к седлам, что может быть вызвано плохим состоянием уплотняющих поверхностей клапанов и седел, поломкой или чрезмерной усадкой пружин клапанов, заеданием стержней клапанов в направляющих, а также малым зазором между торцом клапана и коромыслом; плохое уплотнение цилиндров прокладкой головки блока цилиндров, вызванное слабой затяжкой гаек крепления головки цилиндров или ухудшением уплотняющей способности прокладки; значительный износ или задиры на поверхностях гильз цилиндров.

Компрессию проверяют специальным прибором — компрессометром.

Перед проверкой компрессии двигатель прогревают до температуры не менее 80” С.

Для определения величины компрессии компрессометр уста навливают поочередно в каждый цилиндр вместо форсунки и закрепляют скобой крепления форсунки. Затем на штуцер проверяемой секции насоса высокого давления надевают шланг из бензостойкой резины и опускают его конец в сосуд для сбора топлива, которое будет поступать из секции насоса в процессе замера компрессии. После этого пускают двигатель и записывают показания манометра при минимальном числе оборотов холостого хода (450—550 в минуту). При числе оборотов 500 в минуту нормальная величина компрессии должна быть не менее 30 кГ/см2, а разница по цилиндрам не должна превышать 2 кГ/см2. Выявление причины недостаточной компрессии двигателя начинают с проверки состояния пружин клапанов и затяжки гаек крепления головки. Затем проверяют состояние клапанов, плотность прилегания их к седлам, отсутствие заедания при перемещении, величину зазора между клапаном и коромыслом.

Наличие прорыва воздуха вследствие плохой уплотняющей способности прокладки головки устанавливают тщательным осмотром прокладки и сопрягаемых поверхностей головки и блока цилиндров. А

В последнюю очередь проверяют состояние поршневой группы двигателя. Для этого необходимо вынуть поршни и гильзы, осмотреть их и определить зазоры между поршнем и гильзой, в замках поршневых колец, а также между кольцами и торцом поршневых канавок.

Обычно признаком износа (или залегания) поршневых колец и гильз является дымление из маслозаливной горловины и повышенный расход масла.

При потере герметичности впускных клапанов дымление наблюдается из воздушного фильтра.

Попадание воды в систему смазки

|

Причина неисправности |

Способ устранения |

|

Слабая затяжка гаек крепления головок цилиндров Слабая затяжка стакана форсунки Подтекание по резиновым кольцам |

Подтянуть гайки крепления головок Заменить прокладку Подтянуть гайку крепления стакана Заменить неисправные уплотнительные Двигатель направить в ремонт |

Вода в масле может быть обнаружена при сливе масла из поддона в стеклянный сосуд (около 200 см3 масла) и отстое его в течение часа. Если после отстоя на дне сосуда будет виден прозрачный слой, то это свидетельствует о наличии воды в масле. Такое масло следует слить. Просачивание воды из сопряжения стаканов форсунок с головкой цилиндров обнаруживают по выделению капель в месте соединения форсунки с головкой при числе оборотов вала двигателя 1800—2000 в минуту. Подтекание воды вследствие недостаточного уплотнения, создаваемого прокладкой головки, обнаруживается по ржавлению стыковых поверхностей. Повышение уровня масла или его разжижение Уровень масла может повышаться в результате попрпания в него воды или топлива. Чтобы определить причину попадания топлива в масло, нужно снять крышку головки цилиндров и тщательно протереть места присоединения топливопроводов к форсункам. Затем пустить двигатель и дать ему поработать 3—4 мин при числе оборотов коленчатого вала 1700—1900 в минуту. По каплям топлива, которые появятся на соединениях топливопроводов, определяют место пропуска топлива. Если топливо не просачивается через соединения топливо- проводов, а масло разжижается, необходимо снять форсунки и проверить герметичность их на приборе. Повышенный расход масла Основными причинами повышенного расхода масла являются: утечка масла через различные соединения; значительное выгорание масла вследствие износа поршневых колец, износа или задира поверхности гильз цилиндров, загрязнения масляного радиатора; унос масла воздухом из компрессора в систему привода тормозов. Первоначально нужно проверить, нет ли течи масла через внешние соединения двигателя. Проверку производят при температуре масла не ниже 80” С и при числе оборотов коленчатого вала 1800—2000 в минуту. На этом режиме двигатель должен работать 10—15 мин. Перед проверкой весь двигатель должен быть насухо вытерт. После этого надо внимательно осмотреть все соединения маслопроводов и, в случае необходимости, устранить подтекание масла.

После устранения подтекания масла нужно дать двигателю поработать не менее 8 ч и проверить расход масла. Синий оттенок отработавших газов указывает, что повышенный расход масла происходит вследствие сгорания его в цилиндрах двигателя из-за сильного износа гильз и поршневых колец.

Наличие масла в системе привода тормозов обнаруживают при спуске конденсата из воздушного баллона.

Силовая передача

Сцепления

| Диаметр фрикционной накладки в мм: наружный |

40-1 |

| Диаметр фрикционной накладки в мм: внутренний |

220+1 |

| Суммарная толщина ведомого диска с фрикционными накладками в мм |

10±0.1 |

| Толщина фрикционной накладки в мм | 4.2+0.1 |

| Номинальное усилие нажатия на диск при включенном сцеплении Кг | 1820 |

| Сила нажимной пружины, сжатой до 57 мм, в кГ | 65±5 |

| Длина нажимной пружины в свободном состоянии (приблизительно) в мм |

88 |

| Количество нажимных пружин | 28 |

| Тип выжимного подшипника муфты выключения сцепления |

ЦКБ-1767 |

Сцепление предназначено для передачи крутящего момента от двигателя к силовой передаче (трансмиссии) автомобиля, обеспечения постепенного возрастания усилий в ней при трогании автомобиля с места, т. е. плавного трогания, предохранения двигателя и трансмиссии от динамической перегрузки при резком изменении скорости автомобиля. С помощью сцепления имеется возможность временно разъединить двигатель и силовую передачу, что необходимо для смягчения удара при переключении шестерен в коробке передач.

Сцепление ЯМЗ-236 однодисковое, сухое, фрикционного типа, с периферийным расположением цилиндрических пружин, установлено в литом чугунном картере.

Передача крутящего момента от коленчатого вала двигателя на вал, связанный с силовой передачей, у однодискового сцепления осуществляется с помощью одного ведомого диска.

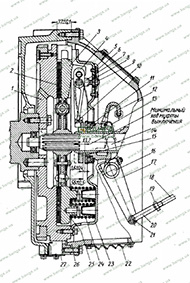

Рис. 54. Сцепление ЯМЗ-236:

1 — маховик; 2 — ведомый диск с гасителем крутильных колебаний; 3 — нажимной диск; 4 — оттяжной рычаг; 5 — опорная пластина; 6 — болт крепления опорной пластины; 7 — вилка оттяжного рычага; 8 — стопорная шайба; 9 — регулировочная гайка; 10 — пружина оттяжного рычага; 11 — муфта выключения сцепления с подшипником; 12 — шланг подачи смазки к муфте выключения сцепления: 13 — пружина муфты выключения; 14 — вилка выключения сцепления; 15 — упорное кольцо оттяжных рычагов; 16 — вал вилки выключения сцепления; 17 — рычаг вала вилки выключения сцепления; 18 — тяга выключения сцепления: 19 — контргайка: 20 — вилка; 21 — палец; 22 — крышка люка картера сцепления; 23 — кожух сцепления; 24 — нажимная пружина; 25 — теплоизоляционная прокладка пружины; 26 — картер сцепления; 27 — крышка люка картера маховика

Нажимной диск сцепления отлит из специального чугуна и имеет на наружной поверхности четыре равномерно расположенных по окружности обработанных шипа, которые входят в пазы на маховике. Такое соединение дает возможность перемещаться нажимному диску в осевом направлении, но при этом обеспечивается передача крутящего момента от маховика к ннажимному диску.

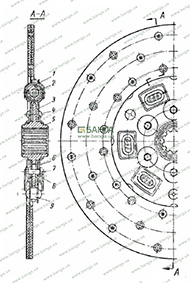

Рис. 55. Ведомый диск сцепления:

1 — пружина гасителя; 2 — обойма пружины; 3 — фрикционное кольцо: 4 — диск гасителя крутильных колебаний; 5 — ступица ведомого диска: 6 — тарельчатая пружина: 7 — гайка; 8 — болт крепления тарельчатой пружины; 9 — упорный штифт гасителя крутильных колебаний

Передача крутящего момента от маховика к ведомому диску осуществляется только тогда, когда нажимной диск прижимается к ведомому под действием нажимных пружин 24, расположенных по окружности между кожухом сцепления и нажимным диском. Для правильной установки пружин в кожухе сцепления имеются направляющие стаканы, а в нажимном диске — направляющие стержни. Для предохранения пружин от нагрева и отпуска, возможных при длительном буксовании сцепления, под каждую пружину со стороны диска подложена тепло-изоляционная подкладка 25 из прессованного асбестового картона. Ведомый диск сцеппения 2 установлен между маховиком двигателя и нажимным дцском. Ведомый диск составной; 2го ступица 5 (рис. 55) наготовлена из хромистой стали, а собственно диск выполнен из тонколистовой пружинной стали 65Г. С обеих сторон к нему приклепаны фрикционные накладки. Ведомый диск центрируется по наружной поверхности ступицы. Внутреннее отверстие ступицы имеет шлицы для посадки ведомого диска на шлицевой конец первичного вала коробки передач. К фланцу ступицы ведомого диска приклепывается гаситель крутильных колебаний (демпфер) фрикционного типа, предназначенный для устранения крутильных колебаний в силовой передаче автомобиля и уменьшения напряжений в ее элементах при резком изменении скоростного режима. Устройство гасителя показано на рис. 55.

К обеим сторонам фланца ступицы ведомого диска прилегают фрикционные кольца 3 гасителя. Их охватывает с одной стороны стальной лист ведомого диска сцепления, а с другой стороны — диск 4 гасителя. Этот пакет стягивается шестью специальными заклепками, под которые подложены тарельчатые пружины 6 таким образом, что обеспечивается возможность некоторого взаимного углового смещения соединенных деталей. Такая возможность достигается постоянством расстояния между дисками сцепления и диском гасителя, обеспечиваемого тремя упорными штифтами 9, а также наличием шести овальных отверстий, через которые проходят соединяющие диски заклепки. Упругой муфтой гасителя являются шесть равномерно расположенных по окружности пружин, вставленных в отверстия, пробитые во фланце ступицы и дисках сцепления и гасителя. Выпаданию пружин препятствует обойма 2, охватывающая пружины и отбортовки, вставленные в отверстия.

Таким образом, связь ведомого диска сцепления со ступицей, соединенной с первичным валом коробки передач, осуществляется через пружины и фрикционные кольца гасителя крутильных колебаний. Момент трения в гасителе создается за счет тарельчатых пружин.

При возникновении крутильных колебаний диски сцепления и гасителя могут иметь угловое смещение относительно фланца ступицы, так как они не связаны жестко со ступицей. Такому смещению, однако, препятствуют силы трения, возникающие на поверхностях, сопряженных со стальными фрикционными кольцами 3, и жесткость сжимаемых пружин гасителя. Возникшее трение является полезным, так как оно поглощает энергию крутильных колебаний и препятствует распространению их на первичный вал коробки передач и другие детали силовой передачи, связанные с ним. Кроме того, возможность некоторого углового смещения ведомого диска сцепления относительно ступицы несколько смягчает плавность соединения двигателя с силовой передачей. Максимально возможное угловое смещение диска относительно ступицы определяется полным сжатием пружин до соприкосновения витков. Момент трения гасителя находится в пределах 5—10 кГ-м.

Выключающее устройство сцепления состоит из четырех оттяжных рычагов 4 (см. рис. 54), которые пальцами соединяются с нажимным диском и вилкой 7. Опорами осей рычагов 4 на нажимном диске являются имеющиеся в нем двойные приливы, обработанные соосно. Рычаги опираются на оси через игольчатые ролики. Продольное смещение осей ограничивает чека, входящая в паз оси. Опорами вилок рычагов на кожухе служат регулировочные гайки 9, навинченные на концы вилок.

Гайки прижаты к кожуху сцепления опорными пластинами 5. Вследствие упругости пластин 5, а также сферической поверхности регулировочных гаек, опирающихся на кожух, вилки могут совершать небольшие качательные движения, вызываемые перемещением рычагов при включении и выключении сцепления. Опора вилок на пальцы рычагов подобна опоре рычагов на нажимном диске и тоже состоит из игольчатых роликов.

1 — педаль; 2 — ведомый диск; 3—- нажимной диск; 4 — упорное кольцо; 5 — подшипник муфты выключения; 6 — вал вилки выключения; 7 — рычаг вала вилки выключения; 8 — палец; 9 — задняя вилка тяги: 10 — тяга выключения сцепления; 11 — передняя вилка тяги; 12 — винт; /3 —поводок клапана усилителя: 14 — шток клапана; 15 — пневматический усилитель сцепления; 16 — тяга клапана усилителя; 17 —рычаг привода тяги клапана усилителя и тяги выключения сцепления: 18 — рычаг; 19— оттяжная пружина; 20 — продольная тяга привода сцепления; 21 — двуплечий рычаг; 22 — вертикальная тяга: 23 — рычаг

С помощью пружины 10 оттяжные рычаги прижимаются к упорному кольцу 15. Муфта 11 выключения сцепления свободно посажена на втулку, которая одновременно является крышкой подшипника первичного вала коробки передач. В муфте выключения сцепления имеется два прилива, в отверстия которых вставляются сухари для упора вилки 14 выключения сцепления и предохранения муфты от износа. В тех же приливах сверху сделаны отверстия для одного из концов пружины 13, другой конец которой вставляется в отверстие в вилке. Пружина 13 прижимает вилку к сухарям муфты.

На переднюю проточку муфты выключения сцепления посажен специальный упорный шарикоподшипник. При выключенном сцеплении между упорным подшипником и кольцом 15 должен быть зазор 3,2—4,0 мм, что обеспечивается регулировкой положения вилки выключения сцепления. Отсутствие этого зазора может привести к выходу из строя нажимного подшипника, и усиленной пробуксовке ведомого диска.

Вилка выключения сцепления неподвижно закреплена на валу 16, который установлен во втулках, запрессованных в соосно расточенные отверстия в приливах картера 26 сцепления.

Выходной конец вала 16 имеет мелкие остроугольные шлицы, на которые надевается рычаг 17 вала вилки выключения сцепления.

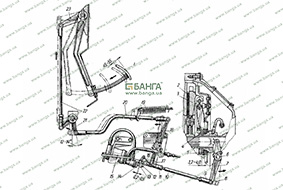

Механизм управления сцеплением (рис. 56) на автомобилях семейства МАЗ-500 дистанционный, что объясняется некоторым удалением органов управления в кабине, в том числе педали сцепления, от управляемых ими механизмов. Кроме того, наличие опрокидывающейся кабины вызывает необходимость создания такой кинематической связи в тягах и рычагах управления, которая не нарушалась бы как при закрепленной, так и опрокинутой кабине. Наиболее простое решение, примененное на описываемых автомобилях, — это совмещение осей привода, осуществляющих кинематическую связь кабины с рамой, с осью опрокидывания кабины. В этом случае оси управления механизмом сцепления и оси опрокидывания кабины остаются неподвижными.

Педаль 1 сцепления подвесная; она имеет опору в кронштейне, закрепленном на переднем щитке кабины. Стержень педали круглый и поэтому легко уплотняется резиновым уплотнителем. В транспортном положении при включенном сцеплении опора педали наиболее удалена от наклонной панели щитка кабины, а литая часть рычага, находящаяся вне кабины, при ближена к щитку. При нажатии на педаль сцепления эта часть рычага поворачивается относительно верхней опоры и вызывает поворот в ту же сторону жестко закрепленного на общей оси рычага 23. Этот рычаг увлекает вверх вертикальную тягу 22\ при этом ее нижний конец поворачивает двуплечий рычаг 21, который сидит на оси кронштейна, приваренного к передней балке основания кабины. Другой конец двуплечего рычага соединен с продольной тягой 20 привода сцепления, имеющей на концах две вилки: переднюю приваренную и заднюю резьбовую.

Нижний конец двуплечего рычага перемещает вперед тягу 20, задний конец которой соединен с рычагом 18, закрепленным на оси в промежуточном кронштейне, установленном на продольной левой балке рамы. На той же оси установлен рычаг 17.

При перемещении вперед продольной тяги 20 рычаг 18 поворачивается вправо, а рычаг 17—в противоположную сторону. Рычаг 17 тягой 10 соединен с рычагом 7 вала вилки выключения сцепления при помощи резьбовых вилок и пальцев со шплинтами. Передняя резьбовая вилка 11 имеет два отверстия: переднее — круглое, заднее — овальное. В овальное отверстие входит пц.лец рычага 17. В круглое отверстие вставляется шток пневматического усилителя.

На рычаге 17 при помощи двух болтов закреплен рычаг управления усилителем, к которому присоединяется тяга 16 клапана усилителя.

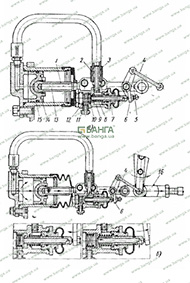

В механическую часть привода выключения сцепления параллельно встроен пневматический усилитель 15, расположенный на левой продольной балке рамы. Усилитель (рис. 57) состоит из двух основных частей: цилиндра 15 и клапана 10. Цилиндр 15 усилителя представляет собой трубу, с одной стороны закрытую фланцем с резьбовым отверстием для подключения воздушной магистрали. По тщательно обработанной внутренней поверхности трубы перемещается поршень 14, имеющий уплотнение в виде резиновых колец круглого сечения. Неподвижные уплотнения фланца с трубой представляют собой такие же кольца. Шток 1 поршня сделан полым и имеет сферическую опору, чтобы разгрузить его от действия боковых сил, которые могут вызвать заедание поршня в цилиндре. Цилиндр защищен от грязи резиновой муфтой. В полый конец штока поршня вставлен стержень 13 штока, жестко соединенный с корпусом 9 клапана, что обеспечивает независимое перемещение клапана усилителя и всех связанных с ним деталей механической части привода сцепления в случае заедания по какой-либо причине поршня в цилиндре пневматического усилителя, т. е. возможность управления приводом выключения сцепления без воздействия усилителя. Корпус 9 клапана усилителя изготовлен из цветного сплава литьем под давлением. С одной стороны корпус закрыт резьбовой пробкой, а с противоположной стороны в него ввернута крышка. В корпусе имеются два резьбовых отверстия для подвода воздуха: через отверстие штуцера 11 воздух поступает в клапан, а через отверстие штуцера 3 — в цилиндр пневматического усилителя.

В крышку клапана вставлен полый шток 7, уплотненный в ней кольцом круглого сечения и поджимаемый пружиной 8, которая одним концом упирается в корпус, а другим — в буртик штока. В другой полости корпуса клапана имеется тщательно выполненный кольцевой буртик, на который опирается пластинчатый клапан 10, прижимаемый к буртику пружиной. Клапан усилителя работает следующим образом.

При нажатии водителем на педаль сцепления рычаг 17 (см. рис. 56) поворачивается на оси против часовой стрелки. При этом нижний конец рычага, перемещаясь в овальном отверстии вилки 11, перемещает тягу 16, соединенную с поводком 13.

Рис. 57. Пневматический усилитель привода сцепления: а— устройство усилителя; б— схема работы усилителя; 1— шток поршня; 2 — воздухопровод; 3 — штуцер подвода воздуха в цилиндр; 4 — тяга: 5 — шток усилителя: 6 — поводок; 7 — шток клапана; 8 — пружина; 9—корпус; 10 — клапан; 11 — штуцер подвода воздуха к клапану; 12 — пружина клапана; 13 — стержень штока; 14 — поршень; 15 — цилиндр; 16 — вилка тяги выключения сцепления

Поводок, поворачиваясь на оси, с помощью ввернутого в него регулировочного винта 12 давит на торец штока 14. Шток, преодолевая усилие пружины 8 (рис. 57), противоположным торцом приоткрывает пластинчатый клапан 10, дополнительно преодолевая при этом сопротивление пружины 12.

В образовавшуюся между клапаном и корпусом щель устремляется воздух, подведенный от тормозного крана к штуцеру 3. По воздухопроводу 2 воздух поступает в цилиндр пневматического усилителя. Под действием сжатого воздуха поршень усилителя перемещается; при этом усилие через полый шток передается на стержень 13 штока, а от него на шток 5 усилителя, соединенный с вилкой 16 тяги выключения сцепления.

Таким образом, продольное перемещение тяги выключения сцепления облегчается с помощью усилителя. Следует отметить, что наличие овального отверстия в вилке 16 обеспечивает возможность включения усилителя посредством тяги 4 до устранения зазора в овальном отверстии, т. е. до осуществления непосредственной механической связи. При прекращении нажатия водителем на педаль сцепления последняя, а также вся связанная с нею кинематическая цепь механического привода сцепления возвращается в исходное положение под воздействием оттяжной пружины 19 (см. рис. 56).

В этом случае поводок 6. (рис. 57) перестает нажимать на шток 7 клапана, и под действием пружины 8 шток занимает исходное положение, а пластинчатый клапан 10 пружиной 12 прижимается к корпусу. Шток 5, связанный с вилкой 16. перемещает поршень к фланцу, вытесняя воздух, который выходит в атмосферу через воздухопровод 2 и канал, имеющийся в полом штоке 7.

Банга™

Банга™