Уход за задним мостом и его регулировка МАЗ-500

Уход за задним мостом заключается в поддержании необходимого уровня и своевременной смене масла, проверке уплотнений и подтяжке всех болтовых соединений моста. Уровень смазки в центральном редукторе должен быть несколько ниже заливной горловины на задней крышке редуктора. В центральный редуктор нужно заливать 8—10 л масла.

Сливают масло через отверстие в нижней части картера заднего моста, закрываемое пробкой. В картеры колесных передач нужно заливать по 1,4—1,5 л масла; при этом уровень масла располагается несколько ниже отверстия, закрываемого малой крышкой колесной передачи. Масло заливают, сняв малую крышку. При установке крышки нужно аккуратно уложить на место уплотнительное резиновое кольцо. Слив масла производят через отверстие в большой крышке при нижнем его положении. Отверстие закрывается сливной пробкой. Нельзя допускать применение густых смазок или смесей, содержащих солидол. Густые смазки закупорят каналы с малым сечением и ухудшат условия смазки подшипников и шестерен. При подтекании масла через сальники ведущей конической шестерни и ступицы колеса необходимо устранить причину подтекания и, если это требуется, заменить сальник. Периодически следует очищать от грязи воздушные отверстия сапунов, так как при неисправных сапунах может повыситься давление в картерных полостях и нарушиться герметичность сальников.

При каждом ТО-2 рекомендуется проверять затяжку подшипников ведущей конической шестерни. Если появился осевой зазор подшипников и величина его превышает 0,05 мм, необходимо отрегулировать затяжку подшипников.

Осевой зазор проверяют при помощи индикаторного приспособления, перемещая ведущую шестерню из одного крайнего положения в другое при снятом карданном вале. Если индикатора нет, затяжка подшипников проверяется покачиванием ведущей шестерни за фланец карданного вала. При ощущении свободного перемещения шестерни в подшипниках следует произвести регулировку.

Регулировку центрального редуктора рекомендуется производить в следующей последовательности; регулировка подшипников вала ведущей конической шестерни; регулировка подшипников дифференциала; регулировка зацепления конических шестерен по пятну контакта.

Регулировкой подшипников и зацепления конических шестерен должны компенсироваться: износ подшипников, осадка гнезд подшипников, смятие регулировочных прокладок, вытяжка резьб болтов и шпилек.

Для проведения этих регулировок центральный редуктор нужно снять с заднего моста и произвести необходимые частичные разборки его.

Для снятия центрального редуктора из его картера, а также из полостей колесных передач должно быть слито масло. Полуоси надо вынуть, что наиболее удобно сделать, сняв малую крышку колесной передачи, для чего в резьбовое гнездо торца полуоси ввертывают один из болтов большой крышки. Ввертывая болт, вынуть полуось вместе с солнечной шестерней колесной передачи.

После отсоединения фланца ведущей конической шестерни от фланца карданного вала и привода управления стояночным тормозом отвертывают гайки шпилек крепления центрального редуктора к картеру заднего моста и с помощью демонтажных болтов вынимают редуктор, предварительно подведя под него тележку с подъемником. Для проведения регулировки подшипников вала ведущей конической шестерни ее нужно вместе с картером подшипников вынуть из картера редуктора с помощью демонтажных болтов. Закрепив картер подшипников ведущей шестерни в тисках, определяют индикатором осевой зазор подшипников. Затем про изводят частичную разборку, для чего снимают фланец крепления карданного вала, крышку сальника ведущей шестерни вместе с сальником, внутреннее кольцо наружного подшипника и регулировочную шайбу.

Для обеспечения длительного срока службы подшипников и шестерен конические подшипники ведущей шестерни должны быть собраны с предварительным натягом, равным 0,03—0,05 мм. Для этого следует изменить толщину регулировочной шайбы и прошлифовать ее на величину замеренного индикатором осевого зазора плюс 0,03—0,05 мм. Затем снятые детали установить на место в обратной последовательности, кроме крышки с сальником, которую следует ставить после проверки правильности регулировки, так как трение сальника о шейку фланца исказит действительную величину момента сопротивления вала, проворачиваемого в подшипниках. При сборке шестерню надо закрепить в тисках, предварительно наложив на губки мягкие прокладки. Покачивая картер подшипников, постукивать по нему деревянным молотком, чтобы ролики подшипников при затяжке заняли правильное положение.

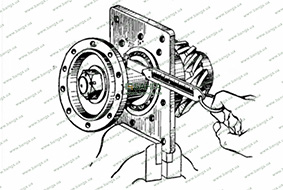

Момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть равен 0,1—0,3 кГ-м, что соответствует необходимому предварительному натягу. Определить величину этого момента можно или динамометрическим ключом на гайке фланца, или измерением усилия, приложенного к отверстию на фланце под болты крепления карданного вала (рис. 68). В этом случае усилие, направленное перпендикулярно радиусу окружности, на которой расположены отверстия на фланце, должно составлять 1,3—3,9 кГ. Повышенный натяг может привести к сильному нагреву и быстрому износу подшипников; поэтому при необходимости регулировки надо заменить положение гайки на валу, снять фланец, установить на место крышку с сальником, надеть на шлицевую часть ведущей шестерни фланец и затянуть его гайкой. Затяжку подшипников дифференциала регулируют гайками. Чтобы не нарушить положение ведомой конической шестерни, гайки дифференциала надо затягивать на одинаковую глубину с обеих сторон до получения предварительного натяга в подшипниках. Этот натяг определяется моментом 0,2—0,3 кГ-м, необходимым для проворота дифференциала при снятой ведущей конической шестерне. Этот момент можно определить с помощью динамометрического ключа или измерением усилия на радиусе чашек дифференциала, которое должно быть равно 2,3—3,5 кГ.

Рис. 68. Проверка затяжки подшипников вала ведущей шестерни центрального редуктора

Зацепление конических шестерен регулируют, изменяя количество прокладок под фланцем картера подшипников вала ведущей конической шестерни, и с помощью гаек подшипников дифференциала. Чтобы отодвинуть ведущую шестерню от ведомой, под фланец картера подшипников надо подложить дополнительные регулировочные прокладки; если шестерни необходимо сблизить, то следует вынуть часть прокладок. Перемещение ведомой шестерни осуществляется с помощью гаек подшипников дифференциала, причем для сохранения регулировки подшипников гайки нужно завертывать (отвертывать) на один и тот же угол.

При проверке правильности зацепления несколько зубьев ведущей шестерни смазывают тонким слоем краски по всей поверхности, и картер подшипников с ведущей шестерней устанавливают в картер редуктора. По отпечаткам (пятнам контакта), полученным на зубьях ведомой шестерни, определяют характер контакта, необходимость и способы достижения правильного пятна контакта, руководствуясь табл. 3.

При регулировке зацепления шестерен по пятну контакта нужно обязательно сохранять необходимый боковой зазор между зубьями, величина которого замеряется щупом или индикатором со стороны большего диаметра ведомой конической шестерни.

У новой пары шестерен боковой зазор должен быть в пределах 0,2—0,5 мм. При износе шестерен этот зазор увеличивается.

Уменьшение бокового зазора между зубьями шестерен вследствие смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правительности зацепления шестерен и быстрому их износу.

Таблица 3

Проверка правильности зацепления шестерен по пятну контакта

|

Положение пятна контакта при переднем и заднем ходе |

Способ достижения правильного зацепления шестерен |

Схема |

|

|

Правильное зацепление шестерен |

|||

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями шестерен, отодвинуть ведущую шестерню от ведомой |

|||

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями шестерен, придвинуть ведущую шестерню к ведомой |

|||

|

Придвинуть ведомую шестерню к ведущей. Если при этом необходимо будет изменить боковой зазор в зацеплении, придвинуть ведущую шестерню к ведомой |

|||

|

Отодвинуть ведомою о шестерню от ведущей. Если при этом необходимо будет изменить боковой зазор в зацеплении, отодвинуть ведущую шестерен 0 от ведомой |

|||

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор в зацеплении будет слишком мал, отодвинуть ведомую шестерню от ведущей |

|||

|

Отодвинуть ведущую шестерню о от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню о к ведущей |

После окончания регулировки зацепления шестерен необходимо надежно прикрепить картер подшипников к картеру редуктора и застопорить гайки крепления подшипников дифференциала с помощью стопоров. Ограничитель прогиба ведомой шестерни необходимо затянуть до упора в нее, а затем отвернуть на V12—Vio оборота, что обеспечит зазор между ними 0,15—0,2 мм.

В снятом редукторе следует обратить внимание на состояние зацепления шестерен дифференциала, которое проверяется по зазору между торцовой плоскостью полуосевой шестерни и опорной шайбой. Зазор проверяют через окна в чашках дифференциала с помощью щупа. Для этого сателлиты сдвигают к опорным шайбам до отказа, а полу осевую шестерню прижимают к сателлитам, чтобы обеспечить беззазорное зацепление.

Зазор между торцовой плоскостью полуосевой шестерни и опорной шайбы в этом случае допускается не более 2,3 мм (на заводе этот зазор для нового дифференциала устанавливается в пределах 0,5—1,3 мм). Если этот зазор завышен или наблюдается заедание шестерен, дифференциал следует разобрать.

При задирах или большом износе опорных шайб, втулок, крестовины и зубьев шестерен изношенные и поврежденные детали следует заменить полным комплектом по каждому виду детали.

Основные неисправности заднего моста и способы их устранения

|

Причина неисправности |

Способ устранения |

|

Повышенный нагрев заднего моста: Недостаточное или излишнее количество смазки Повышенный шум в заднем мосту: Смещение пятна контакта к концам зубьев конической пары Некачественная смазка или недостаточное ее количество Износ зубьев шестерен или наличие на них сколов Неправильный боковой зазор у конических шестерен со спиральными зубьями центрального редуктора Увеличенный боковой зазор между зубьями шестерен дифференциала в результате износа опорных шайб Течь масла: Неисправность сальников |

Проверить уровень масла и при необходимости долить или слить масло Проверить и отрегулировать затяжку подшипников Отрегулировать зацепление шестерен Отрегулировать зацепление шестерен Отрегулировать натяг или заменить подшипники Заменить или долить масло Заменить изношенные шестерни и отрегулировать зацепление Отрегулировать величину бокового зазора с обеспечением правильного положения пятна контакта

Заменить изношенные шайбы новыми

Заменить сальники |

Банга™

Банга™