Уход за рессорами МАЗ-500

Уход за рессорами заключается в смазке пальцев крепления передних и задних рессор и рессорных листов, а также в проверке крепления рессор.

Необходимо также проверять взаимное расположение листов рессоры, так как продольный сдвиг может свидетельствовать о срезе центрового болта. Для предупреждения среза центровых болтов надо своевременно подтягивать стремянки рессор, причем задние стремянки следует подтягивать только на груженом автомобиле.

При появлении скрипа в рессорах необходимо их смазать графитной смазкой; для этого автомобиль приподнимают за раму, при этом листы рессор расходятся и в зазоры между листами вводят смазку.

Затяжку гайки стремянки накладного ушка нужно проверять в таком же порядке, как и крепления стремянки, а именно: завернуть гайку до отказа, отвернуть гайку на 1,5—2 оборота для получения зазора между листами 0,3—0,8 мм, а затем раскернить резьбу в двух противоположных точках.

Полная затяжка гайки стремянки без зазора недопустима, потому что это приводит к быстрому разрушению стремянки крепления ушка в процессе эксплуатации.

| Диаметр рабочего цилиндра в мм | 52 |

| Диаметр штока в мм | 20 |

| Длина в мм: наибольшая |

665 |

| наименьшая длина (по осям проушин) | 428 |

| Ход поршня в мм | 237 |

| Вес амортизатора с жидкостью в кг | 8,5 |

| Количество заправляемой жидкости (веретенное масло ЛУ, ГОСТ 1642— 50 или смесь, состоящая из 50% по объему турбинного масла 22, ГОСТ 32—53 и 50% трансформаторного масла/ГОСТ 982—56) в сх3 750 |

750 |

Устройство амортизатора

Для гашения колебаний, возникающих в результате деформации упругих элементов подвески при движении автомобиля по неровной дороге, и обеспечения большей плавности хода автомобиля в его передней подвеске установлены гидравлические амортизаторы двухстороннего действия.

Соединение каждого из двух амортизаторов с рамой автомобиля и передней осью (см. рис. 71) осуществляется с помощью верхней и нижней головок, имеющих резиновые втулки, компенсирующие смягчающие ударные нагрузки, передающиеся от оси автомобиля на раму.

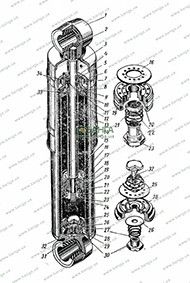

1 — верхняя головка: 2 — резиновая втулка; 3 — гайка корпуса; 4 — упорная шайба; 5 — войлочный сальник; 6 — корпус сальника; 7 — резиновый сальник: 8 — резиновое кольцо; 9 — шайба сальника: 10 — пружина сальника;11 — крышка цилиндра; 12 — защитный кожух; 13 — шток; 14 — корпус; 15 — рабочий цилиндр; 16 — упорная шайба поршня: 17 — пружина перепускного клапана: 18 и 25 — перепускные клапаны: 19 — поршневое кольцо; 20 — поршень: 21 — клапан отдачи; 22 — пружина клапана отдачи; 23 — гайка поршня; 24 — шплинт; 26 — клапан сжатия: 27 — пружина клапана сжатия; 28 — основание цилиндра; 29 — нижняя головка: 30 — гайка клапана сжатия; 31 — шплинт: 32 — шток клапана сжатия; 33 — втулка; 34 — текстолитовая шайба

Верхняя головка амортизатора закрепляется на литом кронштейне 15, приклепанном к вертикальной стенке продольной балки рамы. В проушину кронштейна вставлен консольный палец 28, который одним концом приварен к кронштейну, а на другом его конце нарезана резьба. С обоих торцов резиновой втулки 29, надеваемой на палец кронштейна, устанавливаются шайбы 16, препятствующие боковой деформации резиновой втулки при затяжке ее корончатой гайкой. Внизу амортизатор крепится к кронштейну 23, соединенному с балкой передней оси посредством удлиненной задней стремянки рессоры.

Амортизаторы (рис. 73) разборные, телескопического типа. В рабочем цилиндре 15, заполненном амортизаторной жидкостью, перемещается поршень 20, плотно закрепленный на нижней резьбовой части штока 13. Другим концом шток ввернут в верхнюю головку 1 амортизатора и в отдельных точках приварен к ней.

В поршне имеется два ряда сквозных отверстий,равномерно расположенных по двум концентрическим окружностям различных диаметров. Отверстия, расположенные по большой окружности, закрыты сверху плоским перепускным клапаном 18, выполненным в виде шайбы. Перепускной клапан прижимается к верхнему торцу поршня конической пружиной 17, которая концом меньшего диаметра упирается в упорную шайбу 16 поршня, посаженную на поверхность штока меньшего диаметра. Отверстия, расположенные по меньшей окружности, выходят на коническую поверхность поршня и перекрываются специальным коническим клапаном отдачи 21. Клапан имеет заплечики, на которые опирается цилиндрическая пружина 22. Пружина прижимается к клапану специальной гайкой 23, имеющей фланец для опоры пружины и цилиндрическую часть для центрирования клапана 21. Перемещение клапана ограничено расстоянием между торцами хвостовика клапана и буртика гайки.

На наружной цилиндрической поверхности поршня сделаны две канавки, в которые установлены поршневые кольца 19. Наличие поршневых колец исключает селективный подбор поршней по диаметру для создания минимального зазора между поршнем и цилиндром с целью обеспечения надлежащего уплотнения этих поверхностей. Поршневые кольца повышают долговечность поршня, так как исключают непосредственный контакт его с поверхностью цилиндра. Кроме того, при нарушении герметичности сопряжения ее можно восстановить наиболее простым способом — заменой колец. Внутренняя рабочая поверхность цилиндра обрабатывается до высокого класса чистоты.

Шток поршня перемещается в бронзовой втулке 33, запрессованной в литую крышку 11, являющуюся направляющей штока. Крышка центрируется по внутренней поверхности рабочего цилиндра, одновременно опираясь на его торец. Шток уплотняется специальным резиновым сальником 7, расположенным в корпусе 6 и поджимаемым через шайбу 9 конической пружиной 10, витки большего диаметра которой опираются на крышку цилиндра. Торцы резинового сальника защищены текстолитовыми шайбами 34, что увеличивает долговечность рабочих кромок сальника. С другой стороны корпуса помещается дополнительный войлочный сальник 5, защищающий резиновый сальник от песка и пыли.

Для уменьшения износа сальника и направляющей поверхность штока подвергается термической обработке для получения высокой твердости с последующим хромированием и полированием до высокого класса чистоты.

При перемещении штока часть жидкости, просачивающаяся через зазор между штоком и его направляющей, стекает через отверстия в полость корпуса 14, вследствие чего устраняется давление жидкости на сальник.

В нижней части рабочего цилиндра установлено основание 28 цилиндра, опирающееся на нижнюю головку 29 амортизатора.

Сопряженные поверхности основания цилиндра и нижней головки амортизатора сделаны сферическими, что обеспечивает правильную установку рабочего цилиндра на проточке основания.

На основании цилиндра смонтирован узел клапана сжатия. В основании имеется два ряда сквозных отверстий, которые располагаются равномерно по двум концентрическим окружностям разных диаметров. По внешней окружности располагаются большие отверстия, по внутренней окружности — малые отверстия.

Большие отверстия закрыты сверху плоским перепускным клапаном 25, прижимающимся к отверстиям конической пружиной, витки большего диаметра которой опираются на клапан, а витки меньшего диаметра — на торец шестигранной головки штока 32 клапана сжатия. Малые отверстия закрыты плоским клапаном сжатия 26, который прижимается к основанию цилиндрической пружиной 27 с помощью корончатой гайки 30, навернутой на шток 32.

Перемещение штока относительно основания ограничивается с одной стороны буртиком штока, а с другой — торцом гайки штока.

Кроме рабочего цилиндра 15, в амортизаторе имеется еще и резервуар, образованный корпусом 14, нижней головкой и гайкой 3 корпуса. Корпус приваривается к нижней головке, а сверху на внутренней поверхности корпуса нарезана резьба для гайки. Уплотнение этого резервуара осуществляется резиновым кольцом 8, закрепленным между направляющей штока и корпусом сальника. Кольцо 8 поджимается завертыванием гайки, имеющей отверстия под ключ. Поверхность штока при выдвижении его из цилиндра защищается от повреждения кожухом 12, приваренным к верхней головке амортизатора.

Банга™

Банга™