Устройство передней оси МАЗ-500

Передняя ось (рис. 75) является управляемой. Кроме вертикальной нагрузки, на нее действуют силы и момент, которые возникают при торможении колес и повороте автомобиля.

Основной несущей деталью, через которую с помощью рессор осуществляется передача этих сил на раму автомобиля, является балка 21 передней оси. Балка передней оси изготовляется из стали 40 горячей штамповкой. Она имеет двутавровое сечение с двумя уширенными площадками на верхней полке для крепления рессор. Концы балки приподняты относительно рессорных площадок и переходят в утолщения цилиндрической формы на уровне оси передних колес. В образованных утолщениях (кулаках) на концах балки сделаны конические отверстия с вершиной конуса, обращенной вверх. Торцы утолщений балки фрезеруются достаточно точно, так как они охватываются двумя ушками поворотного кулака 5. Балка передней оси соединяется с поворотными кулаками 5 с помощью шкворней 27. Концы шкворня представляют собой цилиндрические шейки разных диаметров, которые соединяются конической частью. Верхняя шейка шкворня на конце имеет резьбу. Шайка шкворня большего диаметра соединяется с нижним ушком поворотного кулака, а меньшего диаметра — с верхним ушком. Средней конической частью шкворень входит в коническое отверстие кулака балки передней оси, обеспечивая ее связь с поворотным кулаком.

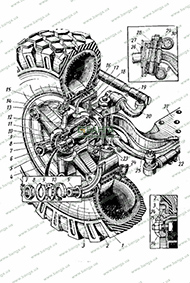

Рис. 75. Передняя ось и ступица переднего колеса:

1 — колесо; 2 — съемное бортовое кольцо; 3—пружинное замковое кольцо: 4 — ступица; 5 — поворотный кулак; 6 — крышка ступицы; 7 — контргайка: 8 — замковая шайба; 9 — замковое кольцо; 10 — гайка; И — наружный подшипник; 12 — внутренний подшипник; 13 — гайка колеса; 14 — прижим; 15—болт крепления колеса: 16 — тормозной барабан; 17 — тормозная накладка; 18 — суппорт колесного тормоза: 19 — продольная рулевая тяга; 20 — рычаг продольной рулевой тяги; 21 — балка передней оси; 22 — поперечная рулевая тяга; 23 — сальник; 24— обод колеса; 25 — рычаг поперечной рулевой тяги; 26 — шарикоподшипник шквория; 27 — шкворень; 28 — распорная втулка: 29 — бронзовая втулка; 30 — регулировочные шайбы; 31 — опорная шайба

С целью повышения износостойкости поверхность шкворня подвергается закалке т. в. ч. до твердости ИКС 56—63. Нижняя цилиндрическая шейка шкворня опирается на бронзовую втулку 29, запрессованную в ушко поворотного кулака. Так как ушки поворотного кулака обработаны в линию и имеют одинаковый диаметр, а диаметр верхнего конца шкворня меньше диаметра нижнего, то сверху на шкворень устанавливается стальная втулка 28, которая компенсирует разность в указанных диаметрах и одновременно является распорной втулкой. Втулка 28 вместе со шкворнем поворачивается в бронзовой втулке 29 верхнего ушка кулака.

Торцы распорной и бронзовой втулок, помещенных в верхнем ушке поворотной цапфы, защищены уплотнительным резиновым кольцом, закрытым металлической обоймой. На резьбовой конец шкворня навертывается гайка, с помощью которой устраняется зазор в коническом соединении шкворня с балкой передней оси. Гайка стопорится замковой шайбой. Между нижней стороной кулака балки и нижним ушком поворотного кулака располагается упорный шарикоподшипник 26.

Балка опирается на этот шарикоподшипник через опорную шайбу 31, прилегающую к нему плоской стороной, а к балке — сферической поверхностью, что обеспечивает правильную самоустановку подшипника. Шарикоподшипник имеет кожух для задержания смазки и предохранения от грязи. Такая схема соединения балки передней оси с поворотным кулаком обусловливает восприятие горизонтальных нагрузок бронзовыми втулками, запрессованными в ушки поворотного кулака, а вертикальных нагрузок — упорным шарикоподшипником. Втулки шкворня смазываются через масленки.

Для свободного вращения при ограниченном вертикальном перемещении поворотного кулака и связанного с ним колеса на шкворне, между верхним ушком поворотного кулака и кулаком балки передней оси имеется зазор, который должен быть в пределах 0,1—0,4 мм. Для обеспечения заданного зазора между верхним ушком поворотного кулака и балкой устанавливают металлические регулировочные шайбы 30. Поворотные кулаки соединены с рулевой трапецией.

Ушки поворотного кулака переходят в цилиндрические утолщения, в которых сделаны конические отверстия. На левом кулаке утолщения имеются у верхнего и нижнего ушков, а на правом — только у нижнего. В коническое отверстие верхнего ушка левого поворотного кулака вставляется конический хвостовик поворотного рычага 20 продольной рулевой тяги 19, а в конические отверстия нижних ушков обоих кулаков — конический хвостовик рычага 25 поперечной рулевой тяги 22.

Рычаги соединяются с ушками поворотного кулака на шпонках и затем затягиваются по конусу гайками. Рычаги соединяются с тягами рулевой трапеции с помощью шаровых сочленений. Для этого на концах рычагов имеются площадки, в которых сделаны конические отверстия под хвостовики сферических пальцев, соединяющих рычаги с тягами. Сферические пальцы коническими хвостовиками плотно входят в конические отверстия рычагов и надежно по конусу притягиваются к ним корончатыми гайками, которые затем шплинтуются, чтобы они не отвертывались.

Задний конец продольной рулевой тяги соединен с поворотным рычагом, а передний конец- ее с помощью шарового пальца— с корпусом шарнира гидроусилителя рулевого механизма.

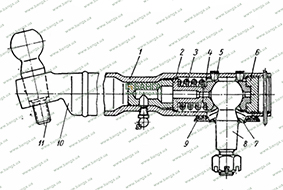

Рис. 76. Продольная рулевая тяга:

1 — труба; 2 — ограничитель пружины; 3 — пружина; 4 — сухарь пальца; 5 — стопорный штифт; 6 — пробка; 7 — уплотнитель: 8 — шаровой палец; 9 — кожух уплотнителя: 10 — наконечник; 11 — палец

Продольная рулевая тяга (рис. 76) изготовляется из трубы , в передний торец которой вварен наконечник 10 для сферического пальца 11, соединяющего тягу с гидроусилителем рулевого механизма. С другого конца труба на небольшой длине обжимается и образует гнездо для вкладыша-заглушки. Сферическая часть пальца 8, входящего в продольную тягу, охватывается двумя сухарями 4, наружная поверхность которых несколько меньше внутренней поверхности конца трубы, а внутренние поверхности сухарей, так же как и пальца, — сферические. Для повышения износостойкости соединения сферические поверхности сухаря и пальца обрабатываются до высокой чистоты и подвергаются термической обработке: палец — т. в. ч., а сухарь — цементации и объемной закалке.

Сферическая головка пальца поджимается к сухарям пружиной 3, натяжение которой регулируется пробкой 6, ввернутой в конец трубы. Благодаря пружине автоматически устраняется зазор, возникающий при износе деталей, а также смягчается ударная нагрузка на детали рулевого механизма.

Проворачивание сухарей предотвращается стопорными штифтами 5, входящими в прорези на поверхности сухарей. Штифты привариваются к трубе. Чтобы обеспечить качание шарового пальца, с внутренней стороны в сухарях сделаны выемки. Шаровые пальцы с сухарями смазываются через масленку и уплотняются защитным резиновым уплотнителем 7.

Поперечная рулевая тяга (рис. 77), так же как и продольная, — трубчатая. В отличие от продольной тяги длину поперечной тяги можно регулировать, что необходимо для сборки с рычагами, закрепленными на поворотных кулаках левого и правого колеса. Поэтому на концы трубы 10 поперечной тяги навернуты стальные наконечники 4 и 13, отличающиеся между собой только направлением резьбы.

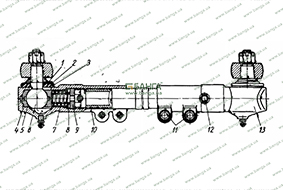

Рис. 77. Поперечная рулевая тяга:

1 — пружина сальника; 2 — обойма сальника: 3— сальник пальца: 4— левый наконечник тяги; 5 — малый сухарь пальца; 6 — шаровой палец: 7 — большой сухарь пальца; 8 — пружина сухаря; 9 — опорная пята; 10 — труба: 11 — стяжные болты; 12 — стопорный болт; 13 — правый наконечник тяги

Шаровая головка пальца 6 поперечной тяги охватывается сухарями 5 и 7, поджимаемыми пружиной 8, установленной в стакане большого сухаря 7. Натяжение пружины регулируется специальной гайкой до сборки наконечника с трубой поперечной тяги.

Самоотвинчиванию гайки препятствует болт 12, который вставляется в прорезь гайки при совпадении прорези с отверстием в наконечнике. После регулировки длины поперечной тяги навернутые на трубу наконечники фиксируются в нужном положении двумя стяжными болтами 11 на каждом наконечнике.

Для этого на наконечнике сделаны разрезные бобышки, стягиваемые стяжными болтами.

Смазка шаровых пальцев осуществляется через масленки, ввернутые в головки наконечников тяги.

Уплотнение шаровых сочленений обеспечивается резиновым сальником 3, поджимаемым к наконечнику конической пружиной 1.

Поворотные кулаки имеют развитые фланцы прямоугольной формы, к которым крепятся суппорты 18 (см. рис. 75) колесных тормозов, которые одновременно являются тормозными щитами.

Цапфа поворотного кулака 5 имеет плавный переход к фланцу, обрабатываемый до высокой чистоты и подвергаемый поверхностной закалке т. в. ч. для повышения усталостной прочности детали. На большую цилиндрическую шейку цапфы устанавливается внутренний конический роликоподшипник ступицы переднего колеса, на меньшую шейку — наружный роликоподшипник

Эти подшипники воспринимают как радиальную, так и осевую нагрузку, действующую на колесо. На конических роликоподшипниках цапфы поворотного кулака вращается ступица 4 переднего колеса. Подшипники закрепляются на цапфе гайкой 10 с замковым кольцом 9 и контргайкой 7 с замковой шайбой 8.

Уплотнение подшипников с внутренней стороны обеспечивается самоподжпмным сальником 23, размещенным в крышке, привернутой к внутреннему торцу ступицы. Рабочая кромка сальника уплотняет по наружной поверхности упорного кольца, установленного между фланцем цапфы и внутренним кольцом подшипника. Для уплотнения подшипников с наружной стороны служит крышка 6, привернутая через прокладку к внешнему торцу ступицы колеса.

Ступицы колес, отлитые из ковкого чугуна, с наружной стороны имеют шесть фигурных спиц, к которым с помощью специальных прижимов 14 крепится обод 24 колеса.

К внутреннему фланцу ступицы крепится тормозной барабан 16.

Банга™

Банга™