Устройство ручного тормоза МАЗ-500

| Диаметр тормозного барабана в мм: | 330+0,215 |

| Ширина тормозных накладок в мм: | 58±0,5 |

| Толщина тормозных накладок мм: | 8 |

| Общая площадь поверхности тормозных накладок см2: | 525 |

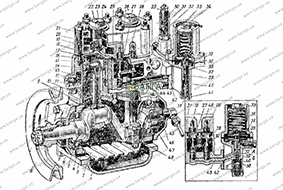

Рис. 96. Компрессор:

1 — нижняя крышка блока; 2 — предохранительная крышка; 3 — картер; 4 — шарикоподшипник; 5 — крышка; 6 — коленчатый вал; 7 — сальник: 8 — шкив: 9 — вкладыш шатуна; 10 — блок цилиндров; 11 — шатун; 12 — маслосъемное кольцо: 13 — канал для подвода масла к пальцу; 14 — поршневой палец; 15 — компрессионное кольцо; 16 — поршень; 17 — шток впускного клапана; 18 — седло впускного клапана; 19 — седло нагнетательного клапана; 20 — пружина; 21 — головка цилиндров; 22 — нагнетательный клапан; 23 — корпус нагнетательного клапана; 24 — рубашка охлаждения; 25 — впускной канал; 26 — ограничитель подъема впускного клапана; 27 — впускной клапан: 28 — коромысло; 29 — регулировочный винт; 30 — контргайка; 31 — отверстие для сообщения с атмосферой; 32— шарик предохранительного клапана; 33—регулировочная гайка; 34—седло; 35—диафрагма; 36 — верхний корпус регулятора давления; 37 — поршень регулятора; 38 — нижний корпус регулятора давления; 39—канал в поршне для прохода воздуха; 40 — клапан регулятора давления; 41—стопорная шайба; 42 — канал для поступления воздуха к разгрузочному устройству; 43 — канал, соединяющий разгрузочное устройство с регулятором давления; 44 — камера подачи воздуха; 45 — трубка подачи масла; 46 — уплотнитель; 47 — задняя крышка; 48 — крышка шатуна; 49 — направляющая воздух, засасываемый компрессором из воздушного фильтра двигателя.

Литой чугунный поршень 16 имеет три кольца, два верхних из них компрессионные, а нижнее — маслосъемное. Некруглая форма этих колец обеспечивает у замка повышенное давление колец на стенки цилиндров.

Шатун II штампуется из углеродистой стали. Нижняя головка его под шейку коленчатого вала имеет биметаллические вкладыши. В верхнюю головку шатуна вставлена втулка из специальной бронзы для поршневого пальца 14, который может вращаться в этой втулке. С обеих сторон отверстии в пальце закрыты сферическими заглушками, предотвращающими задиры стенок цилиндров.

Штампованный из углеродистой стали коленчатый вал 6 установлен в картере на двух шарикоподшипниках 4. От осевого перемещения коленчатый вал фиксируется с помощью стопорного кольца, входящего в канавку наружного кольца заднего коренного подшипника и зажатого задней крышкой и гайкой, навернутой на резьбовой конец вала до упора во внутреннее кольцо подшипника. Передний коренной подшипник коленчатого вала плавающий. В крышке подшипника переднего конца вала установлен резино-армированный самоподжимной сальник 7.

Снаружи на конусный конец вала на сегментной шпонке посажен чугунный шкив 8 привода компрессора, затянутый на конусе корончатой гайкой.

Система смазки компрессора — смешанная. Масло под давлением подводится от масляной магистрали двигателя через трубку 45, которая соединяется с угольником, ввернутым в бобышку задней крышки картера. Через уплотнительную втулку масло поступает к каналам внутри коленчатого вала.

Чтобы масло не вытекало в картер компрессора, уплотнительная втулка плотно сидит в расточке конца коленчатого вала, а торец ее пружиной прижимается к бобышке на задней крышке картера.

Из каналов коленчатого вала масло поступает к шатунным подшипникам, смазывает их и затем стекает в картер двигателя.

К поршневому пальцу и втулке верхней головки шатуна часть масла поступает по каналу, выполненному вдоль стержня шатуна.

Стекающее из подшипников шатуна масло разбрызгивается, превращается в масляный туман и смазывает зеркало цилиндра.

Жидкость для охлаждения компрессора подается по трубопроводу из системы охлаждения двигателя в блок цилиндров, затем поступает в головку и отводится во всасывающую полость водяного насоса.

Поступающий в компрессор воздух попадет под пластинчатые впускные клапаны 27, расположенные в блоке цилиндров.

Впускные клапаны размещаются в направляющих, которые огранчивают их боковое смещение. Сверху клапан прижимается к седлу 18 пружиной. Перемещение клапана вверх ограничивается ограничителем 26, который одновременно является направляющим стержнем пружины.

При работе двигателя коленчатый вал компрессора проводится во, вращение клиновидным ремнем от шкива, посаженного на выступающую часть коленчатого вала двигателя. Поршни при этом совершают возвратно-поступательное движение.

Когда поршень движется вниз, над ним в цилиндре создается разрежение. Канал 25 сообщает надпоршневое пространство с полостью) над впускным клапаном. Поэтому поступающий в компрессор воздух преодолевает силу пружины впускного клапана, приподнимает его и устремляется в цилиндр за поршнем.

При движении поршня вверх воздух сжимается и преодолевает силу пружины 20 нагнетательного клапана 22, в результате чего клапан отрывается от седла 19 и в образовавшиеся щели воздух из головки блока по трубопроводам поступает в пневматическую систему автомобиля.

Подачу воздуха компрессором в баллоны ограничивает регулятор давления, одна магистраль которого через трубопровод соединена с воздушным баллоном, а другая — непосредственно с каналом 43 разгрузочного устройства, расположенного в блоке компрессора. С горизонтальным каналом соединены два вертикальных канала, в которые запрессованы втулки. В этих втулках установлены полые плунжеры, уплотняемые двумя резиновыми кольцами. Внутри плунжеров движутся штоки 17 впускных клапанов.

На верхнюю коническую часть плунжеров опирается, охватывая их, коромысло 28 в виде пластины с двумя вырезами по краям. Коромысло прижимается к плунжерам пружиной, верхняя часть которой опирается на гнездо.

Разгрузка компрессора осуществляется методом перепуска воздуха через открывающиеся впускные клапаны следующим образом.

При достижении в пневматической системе максимального давления 7—7,5 кГ/см2 срабатывает регулятор давления, пропускающий при этом сжатый воздух в горизонтальный канал разгрузочного устройства. Под действием повышенного давления воздуха плунжеры вместе со штоками 17 приподнимаются, преодолевая сопротивление пружин впускных клапанов, и коромысла отрывают от седел одновременно оба впускных клапана.

В образовавшиеся щели через каналы 25 и камеру 44 воздух проходит из одного цилиндра в другой, вследствие чего поступление сжатого воздуха в пневматическую систему автомобиля прекращается.

После уменьшения давления воздуха в системе понижается его давление в горизонтальном канале, соединенном с регулятором давления. Плунжеры и штоки разгрузочного устройства под действием пружин опускаются, впускные клапаны садятся на седла, и вновь повторяется процесс нагнетания воздуха в пневматическую систему.

Большую часть времени компрессор работает без нагрузки, перекачивая воздух из одного цилиндра в другой. Нагнетание воздуха в пневматическую систему происходит только при падении давления ниже 6,5—6,8 кГ/см2. Этим достигается ограничение давления в пневматической системе и уменьшается износ деталей компрессора.

Регулятор давления воздуха диафрагменного типа крепится непосредственно к блоку компрессора. Регулятор состоит из двух литых корпусов: нижнего 38 и верхнего 36. Между фланцами корпусов регулятора, стягиваемыми четырьмя болтами, устанавливается резинотканевая диафрагма 35. С обеих сторон диафрагмы расположены защитные металлические шайбы, которые стягиваются гайкой, навернутой на резьбовую часть поршня 37 регулятора.

В верхнем корпусе регулятора размещаются две цилиндрические пружины разных диаметров. Снизу пружины через центрирующую фигурную шайбу и поршень опираются на диафрагму регулятора, а сверху они поджимаются регулировочной крышкой, которая ввертывается в верхний корпус регулятора.

Внутренняя полость верхнего корпуса сообщена с атмосферой через отверстие 31. Нижний корпус регулятора имеет несколько более сложную конфигурацию. Через защитную металлическую шайбу под воздействием усилия пружин верхнего корпуса диафрагма опирается на буртик нижнего корпуса. В нижнем корпусе тщательно обработано центральное отверстие под поршень регулятора.

Ступенчатый поршень в верхней части имеет сферическую поверхность для опоры центрирующей фигурной шайбы верхних пружин, резьбу и шестигранник для соединения с защитными шайбами диафрагмы. На внешней поверхности нижней цилиндрической части поршня большого диаметра имеется кольцевая канавка для уплотнительного резинового кольца. Торцом меньшего диаметра поршень упирается в резино-армированный клапан 40 регулятора. Со стороны торца меньшего диаметра

в поршне просверлено отверстие, которое соединяется с полостью А в нижнем корпусе, сообщенной с воздушным баллоном.

Полость Б, в которой перемещается поршень, наклонным каналом сообщается с горизонтальным каналом разгрузочного устройства в блоке компрессора. Клапан регулятора находится в полости В, сообщенной с атмосферой. Он поджимается к торцу поршня пружиной через направляющую клапана 40. Пружина

опирается на резьбовую пробку, ввернутую в нижний корпус регулятора. В торце пробки просверлено отверстие для сообщения полости В с атмосферой.

При повышении давления в пневматической системе до максимального значения (7—7,5 кГ/см2) поступающий из воздушного баллона в полость А сжатый воздух поднимает вверх диафрагму с поршнем, преодолевая усилие пружин верхнего корпуса.) Под действием нижней пружины клапан регулятора также поднимается вверх и опирается на седло в нижнем корпусе, разъединяя полость Б разгрузочного устройства с полостью В\ При дальнейшем движении вверх поршень отрывается от клапана и через отверстие в его торце сообщает полость Л,связанную с воздушным баллоном, с полостью Б разгрузочного устройства. Через наклонный канал в нижнем

корпусе регулятора сжатый воздух поступает в горизонтальный канал разгрузочного устройства компрессора — происходит перепуск воздуха из одного цилиндра в другой, т. е. разгрузка компрессора.

При снижении давления в воздушном баллоне и связанной с ним полости А до 6,5—6,8 кГ/см2 диафрагма под действием пружин верхнего корпуса опускается вниз вместе с поршнем.

Нижний торец поршня прижимается к клапану, отсоединяя воздушный баллон от атмосферы. При дальнейшем движении поршня вниз клапан отходит от своего седла в корпусе и через образовавшиеся щели сообщает полость Б разгрузочного устройства с атмосферой через полость В. В результате этого сжатый воздух выходит из разгрузочного устройства в атмосферу, и компрессор вновь начинает нагнетать воздух в баллоны.

В случае неисправности регулятора давление воздуха в системе непрерывно возрастает. Чтобы предохранить пневматическую систему от чрезмерного давления, с нагнетательной магистралью компрессора связан предохранительный клапан, который открывается при давлении воздуха в системе 9 кГ/см2 и сообщает нагнетательную магистраль с атмосферой.

Устройство предохранительного клапана показано на рис. 96.

Клапан шарикового типа состоит из седла 34, ввернутого на конической резьбе в корпус седла клапана.

На цилиндрическую резьбу седла навернут корпус клапана.

Опорная коническая поверхность седла уплотняется шариком 32, который прижимается к ней пружиной, опирающейся на сухарь стержня. Давление, при котором открывается предохранительный клапан, регулируется вращением винта 29, ввернутого в корпус регулятора, вследствие чего изменяется натяжение пружины. Разгрузка компрессора происходит следующим образом. При давлении воздуха в системе свыше 9 кГ/см2 через отверстие в седле клапана сжатый воздух из магистрали пневматической системы подается под шариковый клапан.

В результате этого последний отрывается от седла, преодолевает усилие пружины, и сообщает полость давления магистрали с атмосферой посредством бокового отверстия, просверленного в корпусе регулятора. После снижения давления в магистрали пневматической системы под воздействием пружины шариковый клапан садится в гнездо, разъединяя магистраль с атмосферой.

Банга™

Банга™