Уход за компрессором и регулятором давления МАЗ-500

Необходимо ежедневно проверять натяжение ремня привода компрессора. Ремень должен быть натянут так, чтобы при нажатии посреди короткой ветви ремня с силой 3 кГ прогиб его был равен 5—8 мм. Если ремень прогибается больше или меньше указанной величины, то надо отрегулировать его натяжение, так как уменьшенное или завышенное натяжение может привести к преждевременному выходу ремня из строя.

Натяжение ремня компрессора регулируется натяжным устройством (см. раздел «Приводы механизмов двигателя»).

От надежности уплотнения подводящего масляного канала в задней крышке компрессора зависит общий расход масла компрессором. Поэтому периодически через 1000—1200 км пробега следует снять заднюю крышку и проверить надежность уплотнения. При необходимости детали уплотнительного устройства нужно промыть в дизельном топливе и тщательно очистить от закоксовавшегося масла.

Через 40000—50000 км пробега нужно снимать головку компрессора, очищать от нагара поршни, клапаны, седла, пружины и воздушные каналы, снимать и продувать всасывающий шланг.

Одновременно проверяют состояние разгрузочного устройства и герметичность клапанов. Не обеспечивающие герметичность изношенные клапаны нужно притереть к седлам, а если это не удается — заменить их новыми.

Новые клапаны также надо притереть.

При проверке разгрузочного устройства нужно обращать внимание на легкое перемещение в гнездах плунжеров, которые без заеданий должны возвращаться в исходное положение под действием пружин.

Необходимо также проверять герметичность соединения плунжера с гнездом. Причиной недостаточной герметичности может являться изношенное резиновое кольцо плунжера, которое в этом случае нужно заменить новым. Такую проверку и замену колец можно произвести, не снимая головки компрессора. Для этого снимают патрубок подвода воздуха и вынимают коромысло и пружину. Плунжер из гнезда достают с помощью проволочного крючка, который вводят в отверстие диаметром 2,5 мм, имеющееся в торце плунжера, или же подводят воздух в горизонтальный канал разгрузочного устройства.

Перед установкой на место плунжеры нужно смазать смазкой ЦИАТИМ-201 (ГОСТ 6267—59)

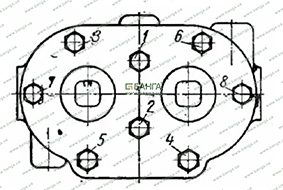

Порядок затягивания гаек шпилек крепления головки блока цилиндров компрессора показан на рис. 97. Затяжку рекомендуется производить равномерно в два приема. При окончательной затяжке момент должен быть в пределах 1,2—1,7 кГ-м.

Слив воды из головки и блока цилиндров компрессора производится через вентильный кран, который расположен на угольнике отвода воды из компрессора.

При появлении в компрессоре стуков из-за увеличения зазоров между подшипниками шатунов и шейками коленчатого вала необходимо заменить вкладыши шатунов компрессора.

рис. 97. Порядок затягивания гаек шпилек крепления головки блока цилиндров компрессоров

Если компрессор не обеспечивает необходимого давления в системе, прежде всего нужно проверить состояние трубопроводов и их соединений, а также герметичность клапанов. Затем проверяют герметичность регулятора давления. Его герметичность проверяют на слух или, если утечка воздуха небольшая, при помощи мыльной воды. Возможными причинами утечки воздуха может быть негерметичность диафрагмы (воздух просачивается через резьбовые соединения верхнего корпуса) или нарушение герметичности клапана (воздух выходит через отверстие в нижнем корпусе). Негерметичные детали следует заменить.

Регулирование давления воздуха, обеспечиваемого регулятором, производят изменением усилия пружин верхнего корпуса, для чего затягивают регулировочную гайку, предварительно освободив ее от шплинта.

Предохранительный клапан периодически проверяют на герметичность указанным выше способом. При повышенной утечке воздуха, его разбирают, тщательно промывают и сушат. В случае необходимости причеканивают шарик клапана к седлу или, если это не обеспечивает герметичности, заменяют седло.

Для регулировки давления, ограничиваемого предохранительным клапаном, ввертывают или вывертывают регулировочный винт корпуса.

Устройство тормозного крана автомобилей МАЗ-500 и МАЗ-504

Для управления тормозами автомобиля и буксируемого прицепа используется комбинированный тормозной кран поршневого типа. Устройство крана показано на рис. 98.

Корпус крана, отливаемый из алюминиевого сплава, представляет собой два объединенных в одной отливке цилиндра разных диаметров. Верхний цилиндр имеет больший диаметр и служит для управления тормозами прицепа. Внутри цилиндра устанавливается штампованный поршень. Между дном поршня и штампованной шайбой размещается резиновая уплотнительная манжета, разделяющая цилиндр на две полости. Крепление манжеты осуществляется гайкой, которая стягивает поршень, манжету и шайбу на фигурном штоке. Уплотнение цилиндра манжетой обеспечивается благодаря распорным усилиям, создаваемым свернутой в кольцо пружиной. Передняя и задняя полости цилиндра сообщаются отверстиями в стержне и головке штока. Задний торец штока является внутренним седлом верхнего клапана. Клапан запирает окно в дне цилиндра или отверстие со стороны торца пустотелого стержня штока. К торцу штока клапан прижимается цилиндрической пружиной, помещенной в пробке.

Коническая возвратная пружина перемещает поршень до соприкосновения головки штока с упорной пластиной трубы уравновешивающей пружины. С другой стороны, уравновешивающая пружина прижимает упорную пластину к головке штока.

Уравновешивающая пружина одним концом упирается в выступ на передней крышке верхнего цилиндра, а другим — в торец упорной гайки, навернутой на задний конец трубы уравновешивающей пружины. Для сохранения необходимого натяга пружины после регулировки гайка контрится штифтом, который входит в паз прилива крышки.

На выступающий из корпуса передний резьбовой конец трубы навинчивается Гайка, которая создает предварительный натяг уравновешивающей пружины. Гайка вместе с навинченной на нее кольцевой втулкой стопорится на трубе с помощью пружинного кольца, один конец которого входит в совпадающие отверстия на втулке, гайке и трубе.

Труба уравновешивающей пружины имеет по окружности несколько отверстий, в одно из которых входит цилиндрический хвостовик стопорного болта, ввернутого в крышку верхнего цилиндра. Болт предотвращает возможность самопроизвольного провертывания трубы.

Внутри трубы установлена тяга верхнего цилиндра. Тяга на одном конце имеет буртик, в который упирается надетая на нее пружина. Другим концом пружина упирается в донышко регулировочной гайки, навинченной на трубу. Натяжение пружины может быть изменено корончатой гайкой, навинченной па передний конец тяги. Гайка затягивает распорную втулку через упорную шайбу, на которую при повороте может воздействовать приводной рычаг крана.

Передняя полость верхнего цилиндра закрыта от попадания грязи внутрь крана резиновым защитным чехлом.

Нижний цилиндр служит для управления тормозами тягача.

В правой части цилиндра установлены поршень, шток, уплотнения и пружины, аналогичные таким же деталям верхнего цилиндра. Поршень и его уплотнения отличаются только по диаметру, а шток, его крепление, возвратная коническая пружина, клапан и цилиндрическая пружина нижнего и верхнего цилиндра полностью унифицированы. В свободном состоянии головка штока поршня под воздействием возвратной конической пружины упирается в шток нижнего цилиндра. Перемещение штока цилиндра влево ограничено упорным кольцом, которое с помощью штифта зафиксировано на стержне штока. Упорное кольцо упирается в прилив левой крышки нижнего цилиндра под действием цилиндрической регулировочной пружины, которая установлена на штоке в полости крышки нижнего цилиндра.

Регулировочная пружина зажата между донышком регулировочной втулки и гайкой, навинченной на конец штока.

Шток нижнего цилиндра заканчивается ушком, с которым соединен рычаг привода тормозного крана.

Регулировочные гайка и втулка предохраняются от проворачивания штифтами, запрессованными в крышку и соответствующне продольные прорези в гайке и втулке. Поэтому, поворачивая шток за ушко и ввинчивая тем самым его в гайку, можно изменять предварительное натяжение регулировочной пружины.

На регулировочной втулке, кроме продольной прорез имеется еще двойная спиральная прорезь, в которую входит цилиндрический хвостовик стопорного болта ввинченного в режимное кольцо, надетое на поясок левой крышки нижнего цилиндра.

Поворот режимного кольца вызывает перемещение хвостовика ввернутого в него стопорного болта по спиральной прорези в регулировочной втулке. Это приводит к продольному перемещению втулки и изменению натяжения пружины. В результате этого изменяется начало подачи воздуха в тормозную магистраль тягача по отношению к выпуску воздуха из магистрали прицепа. Тем самым обеспечивается некоторое опережение или запаздывание торможения тягача по отношению к торможению прицепа.

В соответствии с формой прорези на втулке регулировочное кольцо можно устанавливать в трех положениях, обозначенных буквами Р, Н и П, которые способствуют раннему, нормальному и позднему торможению прицепа.

При буксировке легких прицепов регулировочное кольцо должно быть установлено в положение П; тогда величина опережения действия тормозов прицепа по отношению к автомобилю будет наименьшей.

При большом весе автопоезда кольцо должно быть установлено в положение Р; это вызовет наибольшее опережение торможения прицепа и предотвращает набегание прицепа на автомобиль.

Положение Н — промежуточное; оно соответствует нормальной регулировке крана и обеспечивает достаточно хорошую работу тормозов в нормальных условиях.

В свободном состоянии шток верхнего поршня под воздействием уравновешивающей пружины отодвигает клапан от седла в корпусе крана и сообщает полость, связанную с воздушным баллоном тягача, с полостью, сообщающейся с тормозной магистралью прицепа.

При дальнейшем перемещении штока вместе с поршнем влево клапан садится на седло в корпусе крана и разъединяет эти полости; затем торец штока отойдет от клапана, что приводит к сообщению полости за поршнем, соединенной с магистралью прицепа, с полостью перед поршнем, соединенной с атмосферой через фильтр в нижнем цилиндре.

Пружина нижнего штока отжимает его от поршня до упора в кольцо, что дает возможность возвратной конической пружине продвинуть поршень в крайнее левое положение, в результате чего тормозная магистраль тягача (тормозные камеры) через пустотелый шток поршня нижнего цилиндра соединяется атмосферой, и происходит оттормаживание тягача.

При нажатии на тормозную педаль, соединенную тягами с тормозным краном, происходит прежде всего дополнительная затяжка уравновешивающей пружины верхнего цилиндра.

В результате ослабления сопротивления пружины верхний поршень под действием сжатого воздуха начинает перемещаться влево вместе со своим штоком. Верхний клапан при этом сначала садится на свое наружное седло в корпусе верхнего цилиндра, вследствие чего окончательно прекращается поступление сжатого воздуха из баллона в полость, связанную с магистралью прицепа. Затем шток поршня отходит от клапана, и сжатый воздух, находящийся в магистрали прицепа, выходит через пустотелый шток поршня в левую полость цилиндра, соединенную с атмосферой.

Уменьшение давления в магистрали прицепа вызывает его затормаживание, так как воздухораспределительный клапан прицепа при этом срабатывает и пропускает воздух из воздушного баллона прицепа к тормозным камерам колесных тормозов прицепа.

Таким образом в случае разрыва сцепки и обрыва воздушного шланга, соединяющего воздушные системы автомобиля и прицепа, прицеп автоматически затормаживается, так как воздух из магистрали прицепа выходит в атмосферу.

Одновременно с действием в верхнем цилиндре нижний коней рычага крана давит на ушко нижней тяги и, преодолевая сопротивление ее пружины, вдвигает тягу внутрь крана. Противоположным концом тяга воздействует на шток нижнего поршня и перемещает его вправо. При этом торец штока вначале прижимается к резиновой шайбе нижиего клапана, прекращая сообщение тормозной магистрали автомобиля с атмосферой, затем отжимает клапан от наружного седла, заставляя его про-пускать воздух из баллона в правую полость нижнего цилиндра, а оттуда — в тормозную магистраль автомобиля, вследствие чего он затормаживается.

При затормаживании автомобиля на стоянке ручным тормозом, соединенным тягой с рычажком ручного привода, рычажок крана вызывает поворот оси с фасонными кулачками, которыми ось давит на кольцевую втулку, жестко связанную с трубкой уравновешивающей пружины, и ослабляет противодействие последней перемещению верхнего поршня. Поршень перемещается влево; при этом шток отходит от клапана, в результате чего воздух выходит из магистрали прицепа, и происходит затормаживание прицепа сжатым воздухом. В тормозную магистраль автомобиля сжатый воздух в этом случае не поступает.

В процессе эксплуатации необходимо контролировать герметичность крана.

Значительную утечку можно обнаружить на слух. Для нахождения мест малой утечки воздуха следует пользоваться мыльной водой. Утечка воздуха через корпус крана, корпус пружины, поршни, резьбовые и фланцевые соединения не допускается. При утечке воздуха из крана через отверстие, сообщающее внутреннюю полость крана с атмосферой, следует несколько раз нажать на тормозную педаль для продувки рабочих поверхностей клапанов крана. Если после этого утечка воздуха продолжается, что чаще всего указывает на неплотность прилегания клапанов к их седлам, необходимо вынуть неисправный клапан, очистить рабочие поверхности или заменить клапан.

При утечке воздуха через поршень следует вынуть поршень, очистить цилиндр и поршень и смазать их тонким слоем смазки УТМ (смазка КВ). В случае необходимости сменить манжеты. После 8000—12000 км пробега необходимо проверять манометром величину оттормаживающего давления в магистрали прицепа. Величина его зависит от силы затяжки уравновешивающей пружины и должна быть в пределах 4,8—5,3 кГ/см2. При необходимости следует отрегулировать давление в указанных пределах поворотом регулировочной гайки. При регулировке стопорный болт уравновешивающей пружины должен быть отвернут, а по окончании регулировки опять завернут. Одновременно нужно проверить ход и положение педали тормоза. Холостой ход педали равен 14—22 мм, а полный ход педали по хорде составляет 170 мм.

Банга™

Банга™