Проверка и регулировка главных передач ведущих мостов КрАЗ-7634

Проверка карданной передачи

Проверку крепления фланцев карданной передачи на шлицевых концах выходных валов агрегатов трансмиссии рекомендуется выполнять в следующем порядке:

- затормозить автомобиль стояночной тормозной системой, установить рычаг коробки передач в нейтральное положение и разблокировать межосевой дифференциал;

- подложить упоры под колеса автомобиля;

- усилиями обеих рук покачивать за фланец в продольном и поперечном направлениях. При наличии ощутимого люфта следует подтянуть гайки крепления фланцев, для чего отсоединить соответствующий конец карданного вала, освободить усик пояска гайки крепления фланца и затянуть ее до отказа, затем вновь вдавить поясок в паз вала.

Проверка и регулировка главных передач ведущих мостов

В главной передаче регулируются конические роликоподшипники и зацепление конической пары.

Признаком необходимости регулировки является осевой люфт в подшипниках или большой боковой зазор в зацеплении конической пары, что сопровождается повышенным шумом при работе главной передачи.

Регулировка подшипников. Конические роликоподшипники регулируются с предварительным натягом. Величина предварительного натяга контролируется по величине крутящего момента, необходимого для поворота валов.

Порядок регулировки следующий:

- отвернуть болты крышки 39 (см. рисунок 20) картера подшипников ведущей конической шестерни и снять заднюю крышку 45 (для редуктора промежуточного моста снять задний фланец 29);

- снять ведущую коническую шестерню 44 с картером подшипников и закрепить ее в тисках за вал 27;

- затянуть гайку 26 крепления переднего фланца (момент затяжки гайки 400 – 600 Н•м (40 – 60 кгс•м);

- замерить по индикатору величину осевого перемещения картера подшипников 41 ведущей конической шестерни;

- снять передний фланец 29 и регулировочную шайбу 31;

- прошлифовать регулировочную шайбу на величину осевого перемещения вала ведущей конической шестерни, замеренного по индикатору, плюс 0,05 – 0,15 мм для создания предварительного натяга;

- установить на место все снятые детали и затянуть гайку 26 крепления переднего фланца до отказа, момент затяжки гайки 400 – 600 Н•м (40 – 60 кгс•м). При затяжке гайки необходимо проворачивать корпус подшипников для правильного размещения роликов в обоймах подшипников;

- сдвинуть в сторону фланца крышку 39 так, чтобы центрирующая проточка в крышке вышла с наружной обоймы

подшипника и манжета 37 не оказывала бы сопротивления вращению картера подшипников;

- проверить величину предварительного натяга по величине момента, необходимого для проворачивания картера подшипников 41. При правильной регулировке он должен находиться в пределах 1,5 – 3 Н•м (0,15 – 0,3 кгс•м), что соответствует приложению усилия в пределах 14 – 28 Н (1,4 – 2,8 кгс) к любому из отверстий под болты крепления корпусов подшипников. При этом усилие должно прилагаться перпендикулярно к радиусу вращения.

Замер крутящего момента производится при непрерывном вращении в одну сторону и не менее чем после пяти полных оборотов картера подшипников.

После окончания регулировки отогнуть усик гайки 26 в паз вала 27 и затянуть болты крышки 39. Подшипники 23 вала ведущей цилиндрической шестерни 19 регулируются при снятом дифференциале и снятой ведущей конической шестерне 44 с валом 27. Для регулировки подшипников необходимо:

- замерить по индикатору величину осевого люфта на торце ведомой конической шестерни 17;

- удалить из-под правой крышки часть регулировочных прокладок 22, общая толщина которых должна быть равна величине осевого люфта шестерни, замеренного по индикатору, плюс 0,05 – 0,15 мм для создания предварительного натяга;

- затянуть болты правой крышки 24. При затяжке болтов необходимо проворачивать вал ведущей цилиндрической шестерни 19 для правильного размещения роликов в обоймах подшипников 23.

Величина крутящего момента, необходимого для проворачивания цилиндрической шестерни, должна быть в пределах 1,5 – 3 Н•м (0,15 – 0,3 кгс•м), что соответствует приложению усилия к вершинам зубьев цилиндрической шестерни в пределах 30 – 60 Н (3 – 6 кгс). Усилие должно прилагаться перпендикулярно радиусу вращения. Это осуществляется следующим образом: на цилиндрическую шестерню намотать шнур и, присоединив свободный конец его к динамометру, натянуть шнур и произвести размотку. Показания динамометра должны быть в пределах указанного выше усилия;

- установить ведущую коническую шестерню 44 в картере 12 редуктора и поставить заднюю крышку 45;

- установить дифференциал (гайки крышек 8 подшипников дифференциала затянуть моментом 300 – 360 Н•м (30 – 36 кгс•м). Заворачивая регулировочную гайку 32, выбрать осевой люфт в подшипниках 7, а затем довернуть гайку на величину четырех пазов, что обеспечит необходимый преднатяг подшипников.

Регулировка зацепления конических шестерен заключается в установлении необходимого бокового зазора и контакта, производится после регулировки подшипников.

Контакт зацепления проверяется на краску. Пятно контакта на ведущей стороне зуба должно соответствовать изображенному на рисунке (таблица 4). По высоте пятно контакта должно быть не менее 50% высоты зуба. Выход пятна контакта на вершину зуба ведущей конической шестерни не допускается. На неведущей стороне зуба пятно контакта может иметь отклонение по длине и высоте в пределах 10% по сравнению с ведущей стороной.

Таблица 4 – Регулировка зацепления конических шестерен главной передачи

|

Положение пятна контакта на зубе ведомой шестерни |

Способы достижения правильности зацепления шестерен |

|

|

|

Правильный контакт спирально-конических шестерен |

|

|

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню |

|

|

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню |

|

|

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню |

|

|

|

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню |

|

Регулировка контакта и зазора производится способом, указанным в таблице 4, причем перемещение шестерен 17 и 44 осуществляется изменением толщины набора прокладок 21 и 40 под фланцами картеров подшипников ведущих конической и цилиндрической шестерен.

При регулировке зацепления по пятну контакта необходимо выдержать боковой зазор, величина которого замеряется щупом или индикатором у широкого торца зуба и должна находиться в пределах 0,17 – 0,45 мм. Проверке подлежат не менее четырех зубьев шестерен, расположенных приблизительно на равных углах по окружности.

При правильном пятне контакта допускается сохранять несколько завышенный боковой зазор.

Регулировка механизма включения блокировки межколесного дифференциала производится таким образом: Вворачивая или выворачивая регулировочный винт 13 (рисунок 20) в шток, установить положение пальца винта, соответствующее положению муфты 6 блокировки дифференциала при разблокированном дифференциале (в крайнем левом положении).

Для обеспечения гарантированного зазора между муфтой и чашкой дифференциала ввернуть винт на половину оборота.

Проверить четкость включения и выключения блокировки дифференциала путем подвода воздуха в пневмокамеру давлением 0,45 – 0,50 МПа (4,5 – 5кгс/см2), при этом ход втулки муфты должен быть 12 – 15 мм.

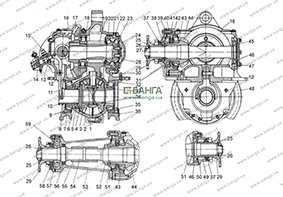

Рисунок 20 – Главная передача заднего (промежуточного) моста

1 – сателлит дифференциала; 2 – чашка дифференциала; 3 – шестерня полуоси; 4 – шайба опорная; 5 – кольцо стопорное; 6 – муфта блокировки дифференциала; 7, 23, 43– роликовые конические подшипники; 8 – крышка подшипника дифференциала; 9 – кольцо опорное; 10 – втулка включения блокировки дифференциала; 11 – вилка включения блокировки дифференциала; 12 – картер; 13 – регулировочный винт; 14 – пневмокамера включения блокировки дифференциала; 15 – датчик сигнализации включения механизма блокировки дифференциала; 16 – крышка редуктора; 17 – шестерня ведомая коническая; 18, 46 – роликовые цилиндрические подшипники; 19 – шестерня ведущая цилиндрическая; 20 – гнездо подшипников; 21, 22, 40 – регулировочные прокладки; 24 – крышка редуктора правая; 25 – пружинная шайба; 26 – гайка; 27 – вал ведущей конической шестерни; 28 – шайба опорная; 29 – фланец с отражателем; 30 – сапун; 31 – шайба регулировочная; 32 – гайка подшипников дифференциала; 33 – крестовина дифференциала; 34 – шайба разграничительная; 35 – пластина замковая; 36 – пластина стопорная; 37 – манжета; 38 – шайба опорная подшипников; 39 – крышка картера подшипников; 41 – картер подшипников ведущей конической шестерни; 42 – кольцо распорное подшипников; 44 – ведущая коническая шестерня; 45 – крышка задняя редуктора заднего моста; 47 – прокладка уплотнительная; 48 – большая цилиндрическая шестерня; 49 – втулка распорная; 50 – крышка задняя редуктора промежуточного моста; 51 – вал проходной редуктора промежуточного моста; 52 – гайка подшипников; 53 – картер удлинителя; 54 – вал удлинителя; 55– соединительная муфта; 56 – манжета; 57 – шариковый подшипник; 58 – масленка; 59 – крышка удлинителя.

Банга™

Банга™