Рулевые тяги УРАЛ-5557-40

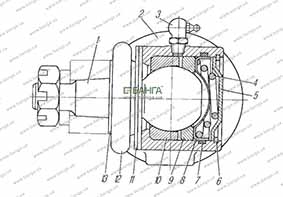

Тяги сошки рулевого управления и рулевой трапеции регулируемые по длине. Шарниры рулевых тяг и усилительного механизма с кольцевыми вкладышами 9 и 10 (рис. 61). В процессе эксплуатации шарниры не регулируются. В новых шарнирах допускается суммарный люфт в направлении, перпендикулярном оси пальца, до 0,3 мм.

Долговечность шарниров зависит от состояния защитных муфт 12, поэтому поврежденные в процессе эксплуатации муфты необходимо заменять.

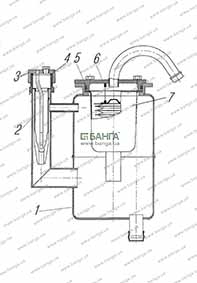

Рис. 60. Бак масляный рулевого управления: 1—корпус; 2 —фильтр заливной; 3 —пробка заливной горловины со щупом; 4,5 —кольца уплотнительные; 6 — крышка фильтра; 7 — фильтр

Рис. 61. Шарнир рулевого привода:

1—палец шаровой; 2 — наконечник; 3 —масленка; 4 —пружина; 5 — заглушка; 6 — кольцо стопорное; 7 — уплотнитель; 8 —обойма пружины; 9 — вкладыш нижний; 10 — вкладыш верхний; 11—накладка; 12 —муфта защитная; 13 —шайба

Техническое обслуживание рулевого управления

Техническое обслуживание рулевого управления заключается в периодической проверке крепления рулевого механизма, трубопроводов, защитной муфты штока усилительного механизма, свободного хода рулевого колеса, а также в обслуживании агрегатов гидросистемы. Собирать и разбирать агрегаты только при необходимости и в условиях полной чистоты. При потере упругости и уплотняющих свойств резиновые кольца заменить.

Перед разборкой насоса необходимо отметить положение распределительного диска относительно статора, а также положение статора относительно корпуса насоса (стрелка на статоре указывает направление вращения вала насоса).

Статор, ротор и лопасти насоса усилительного механизма подобраны друг к другу индивидуально, как и перепускной клапан и крышка насоса, поэтому не следует нарушать их комплектность.

При незначительных задирах торцовые поверхности ротора, корпуса и распределительного диска притереть друг к другу. При разборке насоса обратить внимание на сохранность резиновых уплотнительных колец. Перед сборкой детали насоса, усилительного механизма и клапана управления промыть в керосине или бензине, просушить (но не протирать) и смазать маслом.

При наполнении смазкой шарниров рулевого привода требуется следить, чтобы давлением смазки защитная муфта заметно не деформировалась.

Замена масла в гидросистеме рулевого управления:

1. Прогреть двигатель, масло в гидросистеме рулевого управления должно иметь температуру не ниже 20 °С.

2. Поднять домкратом передний мост.

3. Повернуть колеса вправо до упора.

4. Отсоединить шланги усилительного механизма от трубопроводов, идущих от рулевого механизма.

5. Снять крышку фильтра 6 (см.рис. 60) масляного бака , фильтр 7 и промыть фильтр.

6. Слить масло из усилительного механизма рулевого управления, для чего повернуть управляемые колеса влево до упора.

7. Подсоединить шланги усилительного механизма к трубопроводам рулевого механизма.

8. Удалить остатки масла из бачка насоса, установить сетчатый фильтр и крышку бачка на место.

9. Промыть гидросистему, для чего:

- залить в бачок 1,5 л чистого масла;

- пустить двигатель и долить масло до верхней метки мерной линейки, после чего в режиме холостого хода повернуть управляемые колеса в обе стороны до упора (два-три раза) и установить колеса в крайнее правое положение, далее следует выполнить работы п.п. 4, 6, 7.

10. Заправить гидросистему маслом, для чего:

- залить в бачок 1,5 л чистого масла;

- пустить двигатель и долить масло до верхней метки, после чего в режиме холостого хода удалить воздух из гидросистемы вращением рулевого колеса до упора в обе стороны (до прекращения выделения пузырьков воздуха в бачке);

- остановить двигатель;

- проверить уровень масла в бачке и при необходимости долить;

- установить пробку заливной горловины бачка на место.

Проверка свободного хода рулевого колеса. Угловой свободный ход рулевого колеса проверять, покачивая рулевое колесо в ту и другую сторону до начала поворота управляемых колес.

Проверку проводить на снаряженом автомобиле при работающем в режиме холостого хода двигателе. Автомобиль должен стоять на горизонтальной площадке с твердой сухой поверхностью (асфальт, бетон). Положение управляемых колес должно соответствовать движению автомобиля по прямой, гидросистема рулевого управления должна быть заправлена, воздух из рабочей жидкости удален.

Угловой свободный ход рулевого колеса не должен превышать 25°.

Если свободный ход превышает это значение и зазоры в элементах рулевого привода устранены, необходимо провести регулировку зацепления рулевого механизма. Перед регулировкой необходимо слить из него масло.

Регулировка зацепления рулевого механизма (см.рис. 55) должна производиться после полной сборки клапана управления усилительным механизмом. При правильно собранном клапане управления зазор между торцом корпуса клапана и торцом подвижного кольца плунжеров должен быть 2,08-2,27 мм. При проверке этого зазора щупом сектор ввести в зацепление с червяком и создать момент на валу червяка 17-19 Н.м (1,7-1,9 кгс.м).

Общее перемещение золотника относительно корпуса составляет 4,16-4,54 мм.

Зацепление выполнено так, что осевой зазор между зубьями червяка и сектора, когда сектор находится в среднем положении, минимален и постепенно увеличивается при повороте сектора в любую сторону.

В новом рулевом механизме осевое перемещение сектора в крайних положениях находится в пределах 0,30-0,65 мм, а в среднем положении — в пределах 0,05-0,10 мм.

При регулировке зацепления осевое перемещение сектора в среднем положении установить минимально возможным (не менее 0,01 мм), при этом осевые перемещения сектора в крайних его положениях должны быть больше. Зацепление регулируется подбором регулировочных шайб 19, при этом должна быть сохранена толщина 0,8 мм уплотнительной прокладки 21 под боковой крышкой картера. Правильность регулирования осевого зазора на собранном рулевом механизме проверять индикатором по величине осевого перемещения вала сектора.

После регулировки рулевого механизма обратить внимание на то, чтобы вал руля вращался свободно, без заеданий. На торце сектора против второго зуба и на червяке имеются метки. При сборке, чтобы не нарушить приработки червяка и сектора, эти метки совместить.

В рулевом механизме (см.рис. 56) следует регулировать натяг в подшипниках 14 и зазор в зацеплении гайки-рейки 8 с сектором 1.

Винтовое соединение (винт 7, шарики 6, гайка-рейка 8) и распределитель в процессе эксплуатации не регулируются. Комплектность этих деталей, принятую при заводской сборке, нарушать не разрешается.

1. Перед регулировкой натяга в подшипниках 14 закрепить рулевой механизм в тисках за проушины картера, отсоединить карданный шарнир (см.рис. 54). Вращением вала 15 (см.рис. 57) установить гайку-рейку 8 (см.рис. 56) и сектор 1 в одно из крайних положений. Определить момент, необходимый для проворачивания вала 15 (см.рис. 57) из крайнего положения в среднее (вал проворачивать на угол примерно 30°). Если момент меньше 0,9 Н.м (0,1 кгс.м), отрегулировать натяг в подшипниках 14 (см.рис. 56), уменьшив количество прокладок 12. После регулировки момент, необходимый для проворачивания вала 15 (см.рис. 57), должен быть в пределах 0,9-1,5 Н.м (0,1-0,15 кгс.м).

2. Для проверки наличия зазора в зубчатом зацеплении вращением вала 15 установить гайку-рейку и зубчатый сектор в среднее положение (полное число оборотов вала 15 разделить пополам).

Наличие зазора определять покачиванием сошки в обе стороны (будет слышен легкий стук в зубчатом зацеплении) или поворотом вала 15 влево и вправо до начала закрутки торсиона 17 при зафиксированном секторе. Для регулировки зубчатого зацепления снять сошку, крышки 19 (см.рис. 56) и 22 и повернуть вкладыши 21 с подшипниками 18 по часовой стрелке (если смотреть со стороны вала сектора) на одинаковый угол так, чтобы исключить зазор в зубчатом зацеплении. После поворота вкладышей одно из отверстий во вкладышах должно располагаться в плоскости, проходящей через диаметрально расположенные резьбовые отверстия в картере 9 для крепления крышек 19 и 22. Установку крышек производить таким образом, чтобы фиксаторы 10 вошли в отверстия во вкладышах 21 и располагались друг против друга. При незначительном несовпадении фиксаторов и отверстий повернуть вкладыши в ту или другую сторону до совпадения фиксаторов и отверстий, обратив внимание на отсутствие зазора в зубчатом зацеплении. Крышки 19 и 22 после регулировки могут быть повернуты на 90°, 180° и 270° относительно первоначального положения.

После установки крышек момент, необходимый для проворачивания вала 15 (см.рис. 57) в среднем положении, должен быть в пределах 2,7-4,1 Н.м (0,27-0,41 кгс.м).

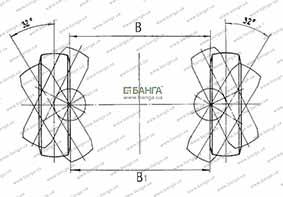

Регулирование схождения передних колес. Схождение передних колес проверять при номинальном давлении воздуха в шинах замером разности расстояний Ві и В (рис. 62) по бортам ободьев колес. Порядок проверки:

- установить автомобиль на ровной горизонтальной площадке с твердым покрытием так, чтобы передние колеса соответствовали движению по прямой;

- раздвижной линейкой замерить расстояние В и между бортами ободьев колес в задней части на уровне центров колес и отметить места замеров. Перекатить автомобиль, чтобы отмеченные точки оказались впереди, и замерить расстояние В. Спереди расстояние должно быть на 1-3 мм меньше, чем сзади. Если разность расстояний В1 и В выходит за вышеуказанные пределы, то регулировать схождение колес изменением длины поперечной рулевой тяги, ослабив затяжку болтов наконечников тяги рулевой трапеции. Отрегулировав схождение, затянуть болты наконечников тяги. Углы поворота ограничиваются постоянными нерегулируемыми упорами, величина их указана на рис. 62.

Рис. 62. Установка управляемых колес

Банга™

Банга™