Регулятор тормозных сил УРАЛ-5557-40

Регулятор тормозных сил (рис. 73) установлен на пятой поперечине рамы (рис. 74) и механически связан с мостами задней тележки. Регулятор тормозных сил (РТС) автоматически регулирует давление сжатого воздуха, подводимого к исполнительным механизмам задней тележки (пневмоусилитель задней тележки) в зависимости от осевой нагрузки.

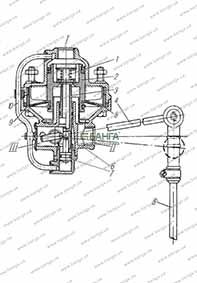

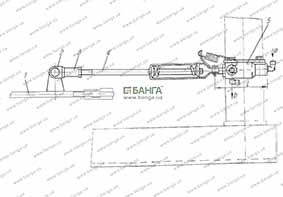

Рис. 73. Регулятор тормозных сил:

1-клапан; 2-поршень; 3-толкатель; 4-рычаг (положение для ненагруженного автомобиля); 5-мембрана; 6- цапфа шаровая; 7-поршень фиксирующий; 8-тяга регулировочная; 9-кольцо с наклонными ребрами; 10- трубка соединительная; I-подвод от тормозного крана; II- вывод к пневмоусилителю контура тормозов среднего и заднего мостов; Ш-вывод в атмосферу

Для установки длины рычага следует ослабить болт крепления рычага на регуляторе, установить центр шарнира соединительной муфты на расстоянии 155 мм от оси поворота рычага и затянуть болт.

Для регулировки регулятора тормозных сил на порожнем автомобиле довести давление воздуха в пневмосистеме до 0,6 МПа (6 кгс/см2) при нажатой педали тормоза (по манометру в кабине) и, изменяя длину вертикальной тяги 8 (см.рис. 73) путем перемещения на ней соединительной муфты, установить расчетное давление на выходе из регулятора тормозных сил по табличке РТС (см.рис. 9) в зависимости от загрузки автомобиля.

Давление на выходе проверяется с помощью переносного манометра, присоединенного к клапану контрольного вывода в магистрали подвода воздуха к пневмоусилителю тележки мостов.

Проверять стабильность создаваемого регулятором тормозных сил давления путем трехкратного заполнения и выпуска воздуха из пневмосистемы, после чего затянуть хомуты на соединительной муфте. Тяга 8 (см.рис. 73), соединяющая рычаг регулятора с упругим элементом, должна быть установлена вертикально.

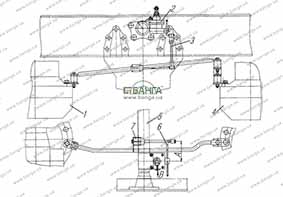

Рис. 74. Установка регулятора тормозных сил:

1-мост средний; 2-регулятор тормозных сил; 3-тяга регулировочная; 4-мост задний; 5-поперечина №5; 6-рычаг РТС; 7-элемент упругий; А-от тормозного крана

Кран отключения тормозов прицепа расположен в кабине на панели передка (см. рис. 10) и служит для проверки водителем способности стояночной тормозной системы тягача удерживать на уклоне автопоезд. Для этого необходимо затормозить автопоезд стояночным тормозом, нажать на кнопку крана отключения тормозов прицепа — при этом воздух выпускается из тормозных камер прицепа. Продолжая удерживать кнопку утопленной, убедиться в течение нескольких секунд, что автопоезд надежно удерживается на уклоне. Отпустить кнопку.

Двухмагистральный клапан (рис. 75) служит для подачи воздуха к клапану прицепа при пользовании кнопкой крана отключения тормозов прицепа.

Кран управления стояночным тормозом прицепа (рис. 76) предназначен для управления тормозами прицепа при затормаживании автомобиля стояночным тормозом и установлен на третьей поперечине рамы. С тягой привода стояночного тормоза он соединен тягой с пружинным компенсатором. При опущенном рычаге стояночного тормоза воздух из баллона через вывод «в» крана управления поступает к выводу II (см.рис. 75) клапана управления тормозами прицепа с двухпроводным приводом. При включении стояночного тормоза золотник крана управления смещается, соединяя вывод II с атмосферой через вывод «с» (см.рис. 76), далее привод тормоза прицепа работает, как указано выше. Для проверки установки крана управления установить рычаг стояночного тормоза в нижнее положение. Вращая вилку 3 (рис. 77), совместить отверстия вилки и ушка тяги 1, установить палец 2 и законтрить вилку 3, обеспечив размер b=122-124 мм.

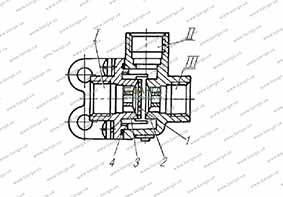

Рис. 75. Клапан двухмагистральный перепускной:

1—уплотнитель; 2 —корпус; 3 —крышка; 4 —кольцо уплотнительное; 1,111 —выводы к магистралям управления;

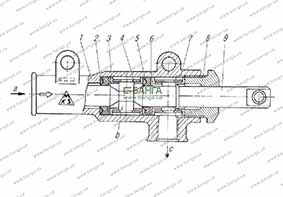

Рис. 76. Кран управления стояночным тормозом:

1-корпус; 2-кольцо распорное манжеты; 3-втулка; 4-шайба центрирующая; 5- манжета; 6-шайба опорная; 7-кольцо замковое; 8- направляющая золотника; 9- золотник; а-из воздушного баллона; b-к клапану управления тормозами прицепа; с-в атмосферу Соединительные головки. На головках имеются крышки, которые предохраняют систему от попадания пыли и грязи. Соединительная головка 17 (см.рис. 64) окрашена в черный цвет. Крышка питающей головки 16 окрашена в Соединительные головки. На головках имеются крышки, которые предохраняют систему от попадания пыли и грязи. Соединительная головка 17 (см.рис. 64) окрашена в черный цвет. Крышка питающей головки 16 окрашена в красный цвет, управляющей головки 15 — в желтый цвет. Для правильного подсоединения тормозной системы прицепа головки соединять в соответствии с их цветом. Вначале подсоединяется управляющая головка (желтая), затем питающая головка (красная). Отсоединять пневмопривод прицепа в обратной последовательности.

Рис. 77. Установка крана управления стояночным тормозом прицепа:

1—тяга привода; 2 — палец; 3 — вилка; 4 — тяга привода крана; 5 — кран управления стояночным тормозом; а — из воздушного баллона; Ь — к клапану управления тормозами прицепа

В случае аварийного расцепления прицепа от автомобиля при движении, соединительные головки автоматически разъединяют пневматическую систему, при этом включается тормозная система прицепа.

Клапаны контрольного вывода (рис. 78) предназначены для определения выходных параметров давления воздуха по контурам с помощью контрольных манометров. Для подсоединения к клапану следует применять шланги с накидной гайкой М16х1,5 и манометры с пределом измерений 0-1000 кПа (0-10 кгс/см2) класса точности 1,5. Клапаны контрольного вывода установлены:

— в контуре рабочих тормозов передней оси на переднем пневмоусилителе тормозов по ходу автомобиля;

— в контуре рабочих тормозов задней тележки на втором пневмоусилителе тормозов;

— в контуре тормозов прицепа на третьем воздушном баллоне (установлен снаружи на правом лонжероне рамы).

Рис. 78. Клапаны контрольного вывода: 1- корпус; 2- колпачок; 3- петля

Техническое обслуживание пневмогидропривода. Приборы пневматического привода тормозов не нуждаются в специальном обслуживании и регулировании.

При неисправности разбирают их только квалифицированные специалисты в мастерских.

Герметичность пневматической системы проверять по падению давления на двухстрелочном манометре. При этом давление в системе должно быть не менее 700 кПа (7 кгс/см2). После выключения двигателя при отпущенной педали тормоза не должно быть заметного перемещения обеих стрелок манометра. То же самое должно быть при полном нажатии на педаль тормоза и удержании ее в этом положении в течении 15-20 с. Одновременно проверяется герметичность гидравлической части тормозной системы.

Утечка воздуха из соединений трубопроводов устраняется подтяжкой соединительных гаек моментом:

- для трубопроводов диаметром 6 мм — 13-18 Н.м (1,3-1,8 кгс.м);

- для трубопроводов диаметром 10 мм — 20-35 Н.м (2,0-3,5 кгс.м);

- для трубопроводов диаметром 14 мм — 30-45 Н.м (3,0-4,5 кгс.м).

Во избежание поломки присоединительных бобышек на тормозных аппаратах

момент затяжки штуцеров, пробок не должен превышать 30-50 Н.м (3-5 кгс.м).

Исправность стоп-сигнала проверять нажатием на тормозную педаль при наличии давления воздуха в пневмосистеме.

Работу сигнализатора неисправности тормозов проверять следующим образом:

- проверить исправность контрольной лампы (сигнализатора) 3 (см.рис. 12);

- ослабить гайки крепления провода к включателю сигнализатора неисправности тормозов ВК503;

— вывернуть включатель из пневмоусилителя и затянуть гайки крепления провода;

— включить приборы и замкнуть корпус включателя на «массу» автомобиля, нажать до упора на кнопку;

— на панели приборов должна загореться контрольная лампа 3, что указывает на исправность сигнализатора;

— то же повторить со вторым включателем. При неисправности включателя заменить его.

Проверку работоспособности пневматического привода проводить в такой последовательности:

— подключить к клапанам контрольного вывода контрольные манометры;

— заполнить пневмосистему воздухом до срабатывания регулятора давления. При этом давление в рабочих контурах тормозного привода должно быть 650¬800 кПа (6,5-8,0 кгс/см2) по двухстрелочному манометру в кабине водителя, такое же давление и на контрольном манометре, установленном на третьем баллоне;

— при полном нажатии на тормозную педаль давление воздуха на контрольных манометрах, установленных на пневмоусилителях тормозов, на манометре первого контура должно быть равно давлению в системе, на манометре второго контура — давлению срабатывания регулятора тормозных сил.

Проверка работоспособности тормозных аппаратов:

1. Проверить давление на выходе из обеих секций тормозного крана и работу тройного защитного клапана. Для этого подключить к магистрали от тормозного крана к пневмоусилителю контрольные манометры и при давлении воздуха в пневмосистеме 650-800 кПа (6,5-8,0 кгс/см2) нажать до конца на тормозную педаль. Давление воздуха на контрольных манометрах должно быть равно давлению в системе (по двухстрелочному манометру).

Если контрольный манометр при нажатии на педаль тормоза не показывает давление, равное давлению в баллоне этого контура, проверить и отрегулировать свободный и полный ход педали тормоза.

После этого довести давление в системе до 800 кПа (8,0 кгс/см2) — до срабатывания регулятора давления, заглушить двигатель и выпустить воздух из баллона контура тормозов переднего моста. При нажатии на педаль давление воздуха на одном контрольном манометре должно быть равно давлению воздуха в системе, а на другом 0. Затем несколькими нажатиями на педаль тормоза сбросить давление по манометру до 500 кПа (5,0 кгс/см2) и запустить двигатель. При давлении 560-600 кПа (5,6-6,0 кгс/см2) должно подниматься давление воздуха в баллоне контура тормозов переднего моста. То же проделать с контуром тормозов среднего и заднего мостов.

2. Проверить работу одинарного защитного клапана. Подсоединить контрольный манометр к баллону 9 (см.рис. 64), предварительно выпустив воздух из всех трех баллонов. Затем наполнить баллоны сжатым воздухом, сравнивая показания двухстрелочного манометра. Сжатый воздух должен поступать в баллон 9 после того, как давление воздуха достигнет величины 550 кПа (5,5 кгс/см2).

3. Проверить величину давления на соединительных головках. Для этого к соединительной головке 18 типа «А» подсоединить головку типа «Б» с контрольным манометром, находящуюся в комплекте ЗИП. Заполнить тормозную систему сжатым воздухом до давления отключения компрессора. Давление воздуха на контрольном манометре должно быть 500-520 кПа (5,0-5,2 кгс/см2). Затем нажать на педаль тормоза или включить стояночный тормоз. При этом контрольный манометр должен показать 0.

Проверить величину давления на управляющей 16 и питающей 17 соединительных головках двухпроводного привода. В питающей соединительной головке давление воздуха должно быть равно давлению в системе, а в управляющей головке давление равно 0. При нажатии на педаль тормоза или при включении стояночного тормоза давление воздуха в управляющей головке должно быть равно давлению в системе.

Для обеспечения нормальной работы пневмопривода необходимо сливать конденсат из воздушных баллонов. Эту операцию проводить при наличии воздуха в пневмосистеме. В холодное время сливать конденсат при выезде из теплого гаража. После слива конденсата из баллонов заполнить систему сжатым воздухом до номинального давления.

При температуре окружающего воздуха ниже 0 °С и в случае безгаражной стоянки автомобилей необходимо особенно тщательно следить за сливом конденсата из воздушных баллонов. В случае замерзания конденсата замерзшие участки отогреть горячей водой или паром.

Запрещается подогревать агрегаты открытым огнем (факелом, паяльной лампой и др.).

Заполнять систему гидравлического привода жидкостью и прокачивать тормоза следует при наличии давления воздуха в пневмосистеме автомобиля. Перед заполнением системы удалить грязь с главных тормозных цилиндров и бачков. Затем, сняв трубку герметизации и отвернув пробку наливного отверстия, заполнить бачки тормозной жидкостью и удалить воздух из гидравлической системы.

Порядок прокачки главных тормозных цилиндров и колесных цилиндров рабочих тормозов:

- снять резиновый колпачок с перепускного клапана главного цилиндра, надеть на клапан трубку, имеющуюся в комплекте инструмента, открытый конец трубки опустить в тормозную жидкость, налитую в стеклянный сосуд емкостью не менее 0,2 л. Жидкость наливать в сосуд до половины его высоты;

- отвернуть на 1/2-3/4 оборота перепускной клапан, после чего несколько раз нажать на педаль тормоза (нажимать быстро, отпускать медленно). Нажатие повторять, пока не прекратится выделение пузырьков воздуха из трубки, опущенной в сосуд с тормозной жидкостью. При прокачке доливать жидкость в бачки, чтобы в систему не проникал воздух;

- нажав на педаль, плотно завернуть перепускной клапан цилиндра, снять и надеть колпачок;

- прокачать колесные тормозные цилиндры в следующем порядке: средний левый, задний левый, задний правый, средний правый, передний правый, передний левый;

- после прокачки всех цилиндров долить жидкость в бачки до уровня 15-20 мм ниже верхней кромки наливной горловины и плотно завернуть пробку наливного отверстия.

При замене тормозной жидкости разобрать колесные и главные цилиндры, промыть рабочие поверхности деталей. При сборке колесных цилиндров смазать поршень и внутреннюю поверхность цилиндра тормозной жидкостью. Для повышения коррозионной стойкости колесных цилиндров заложить под каждый колесный колпак на зеркало цилиндров по 4-5 г смазки ДТ-1.

Аварийная тормозная система

Функции аварийной тормозной системы выполняет один из контуров рабочей тормозной системы. При выходе из строя одного из контуров аварийная тормозная система обеспечивает торможение автомобиля с достаточной эффективностью.

Банга™

Банга™