Техническое обслуживание компрессора УРАЛ-6470

Техническое обслуживание компрессора. Признаки неисправности компрессора: появление шума и стука, повышенный нагрев, повышенное содержание масла в конденсате, что обычно является следствием износа поршневых колец и уплотнения заднего конца коленчатого вала, шатунных подшипников. Ремонт и обслуживание компрессора проводят в специализированных мастерских или на заводе-изготовителе.

Проверку и регулировку натяжения ремня привода компрессора проводить по руководству по эксплуатации на «Силовые агрегаты ЯМЗ-7511.10, ЯМЗ-7512.10, ЯМЗ-7513.10, ЯМЗ-7601.10».

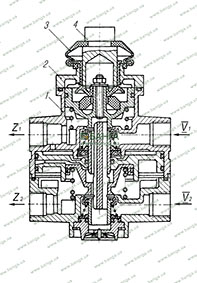

Кран тормозной двухсекционный подпедальный (рис. 50) предназначен для управления исполнительными механизмами рабочего тормоза автомобиля при двухконтурном тормозном приводе.

Рис. 50. Кран тормозной двухсекционный подпедальный:

1-кран тормозной двухсекционный; 2-плита; 3-чехол; 4-толкатель; Z1-вывод к РТС и к тормозам среднего и заднего мостов; Z2-вывод к тормозам переднего моста; V1 и V2-выводы к воздушным баллонам

Блок подготовки воздуха состоит из влагомаслоотделителя, четырехконтурного защитного клапана, клапана накачки шин.

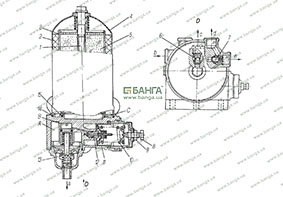

Влагомаслоотделитель со встроенным регулятором давления предназначен для выделения из сжатого воздуха конденсата и автоматического удаления его из питающей части привода.

Подаваемый компрессором воздух проходит через вывод «b» (рис. 51) и через кольцевой фильтр 2, где происходит его предварительная очистка от масла и части капельной влаги. Проходя далее через адсорбирующий элемент 5 с цеолитом, сжатый воздух подвергается окончательной сушке. Осушенный воздух поступает в полость С и преодолевая со-противление обратного клапана 7, подается через вывод «е» в тормозную систему автомобиля. Одновременно воздух подается через вывод «с» в регенерационный баллон через дроссель 6.

При возрастании давления в тормозной системе до давления отключения, открывается разгрузочный клапан 13, давление в полости А падает, обратный клапан 7 закрывается. Нагнетаемый компрессором воздух и сухой воздух из регенерационного баллона через дроссель 6 и адсорбирующий элемент 5, восстанавливая свойства адсорбента, выходит в атмосферу через вывод «а» вместе со скопившимся в полости А конденсатом.

Рис. 51. Влагомаслоотделитель со встроенным регулятором давления:

1-винт; 2-фильтр; 3-стакан; 4-колпак; 5-элемент адсорбирующий; 6-дроссель; 7-клапан обратный; 8-винт регулировочный; 9-контргайка; 10-пружина; 11-поршень уравновешивающий; 12-клапан впускной; 13-клапан разгрузочный; 14,15-кольца уплотнительные; A,B,C-полости; а-вывод в атмосферу; b-подвод от компрессора; c-вывод в регенерационный баллон; d,e-вывод в систему

Как только давление в системе понизится до уровня давления включения, пружина 10 уравновешивающего поршня 11 заставляет его переместиться вниз. Впускной клапан 12 закрывается, полость B сообщается с атмосферой. При этом разгрузочный клапан 13 под действием пружины закрывается, и компрессор снова нагнетает сжатый воздух в систему. Разгрузочный клапан 13 также является предохранительным клапаном. Если регулятор не срабатывает при давлении воздуха 650-800 кПа (6,5-8,0 кгс/см2), то при повышении давления в системе клапан 13 открывается, преодолев сопротивление пружины, выпускает поступивший воздух в атмосферу.

Эффективность работы влагомаслоотделителя необходимо периодически контролировать на наличие конденсата в баллонах пневмосистемы. При правильной эксплуатации фильтрующий элемент обеспечивает качественную очистку воздуха в течение двух лет и более. При появлении в баллонах конденсата необходимо заменить фильтрующий элемент (патрон). Замена производится в таком порядке:

- очистить поверхность влагомаслоотделителя от грязи;

- ослабить резьбовое соединение нагнетательного трубопровода;

- отвернуть (против часовой стрелки) патрон фильтрующего элемента;

- протереть корпус влагомаслоотделителя;

- установить новый патрон (100-3511009-10);

- затянуть рукой момент не более 15 Н.м. (1,5 кгс.м) патрон;

- затянуть резьбовое соединение нагнетательного трубопровода.

Перед пуском двигателя необходимо слить конденсат из баллонов.

Для предотвращения замерзания влагомаслоотделителя при эксплуатации в зимнее время остановку двигателя необходимо производить только после срабатывания регулятора давления.

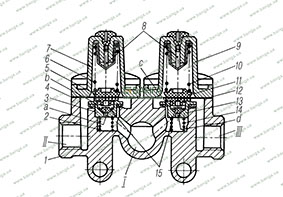

Четырехконтурный защитный клапан предназначен для разделения одной питающей магистрали на два основных и два дополнительных контура; автоматического отключения одного из контуров в случае его повреждения или нарушения герметичности, сохранения запаса сжатого воздуха в неповрежденных контурах, сохранения сжатого воздуха во всех контурах в случае повреждения питающей магистрали.

Сжатый воздух, подведенный к выводу I (рис. 52), проходит через дроссельные отверстия «а» и «d», открывает обратный клапан 15 и через боковые отверстия «b» и «c» в клапанах 3, 13 поступает в выводы контуров II, III и два дополнительных контура.

Рис. 52. Четырехконтурный защитный клапан:

1-корпус; 2,6,10,14-пружины; 3,13-клапаны; 4,12-диафрагмы; 5,11-направляющие; 6,10-пружины; 7,9-крышки; 8-винт регулировочный; 15-клапан обратный; I-вывод к компрессору; II, III-выводы в контуры тормозной системы

В связи с тем, что воздух через дроссельные и боковые отверстия проходит медленно, рост давления в контурах в первоначальный момент происходит медленно. Пройдя дроссельные отверстия, воздух давит на диафрагмы 4, 12 и, преодолев усилие пружин 6, 10, обеспечивает полное открытие клапанов 3 и 13. В выводах II и III устанавливается давление, равное давлению на выводе I.

Наличие дроссельных отверстий в клапанах 3 и 13 обеспечивает наполнение контуров тормозного привода при очень малом давлении на выводе I.

В случае падения давления в одном из контуров, подсоединенных к основным выводам II и III, имеет место падение давления на выводе I и в кон¬туре, подсоединенном к исправному основному выводу, до давления закрытия клапана неисправного контура. В дополнительных контурах давление сохраняется на первоначальном уровне.

При выходе из строя одного из дополнительных контуров давление на выводе I и во всех остальных контурах падает до величины давления закрытия клапана неисправного контура.

Если падает давление на выводе I, то в основных выводах II и III давление падает до давления закрытия клапанов 3 и 13. В дополнительных выводах давление остается на первоначальном уровне.

Банга™

Банга™