Глава 4.1. Рулевое управление КамАЗ

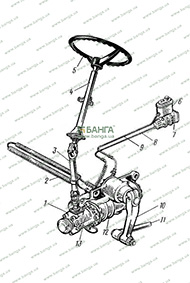

Рулевое управление автомобиля (рис. 190) снабжено гидроусилителем 12, объединенный в одном агрегате с рулевым механизмом, клапаном 1 управления гидроусилителем и угловым редуктором 13.

Рис. 190. Рулевое управление: 1 — клапан управления гидроусилителем; 2—радиатор; 3—карданный вал; 4—колонка; 5—рулевое колесо; 6—бачок гидросистемы; 7—насос гидроусилителя; 8—трубопровод высокого давления; 9—трубопровод низкого давления; 10—сошка; 11— продольная тяга; 12—гидроусилитель с рулевым механизмом; 13—угловой редуктор

Гидроусилитель рулевого управления уменьшает усилие, которое необходимо приложить к рулевому колесу для поворота передних колес, смягчает удары, передающиеся от неровностей дороги, а также повышает безопасность движения, позволяя сохранить контроль за направлением движения автомобиля в случае разрыва шины переднего колеса.

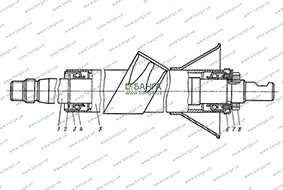

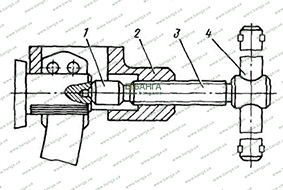

Колонка рулевого управления (рис. 191) прикреплена в верхней части к кронштейну, установленному на внутренней панели кабины, в нижней части—к фланцу на полу кабины. Колонка соединена с рулевым механизмом карданным валом.

Вал 1 колонки вращается в двух шарикоподшипниках 4. Осевой зазор в подшипниках регулируется гайкой 8.

Рис. 191. Колонка рулевого управления: 1—вал колонки; 2—упорное кольцо; 3—стопорное кольцо; 4—шарикоподшипник; 5—труба колонки; 6—обойма с уплотнением; 7—стопорная шайба; 8—гайка крепления подшипников

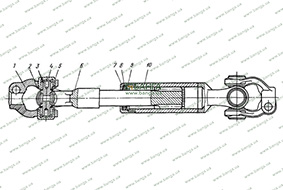

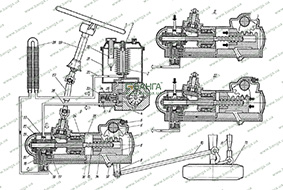

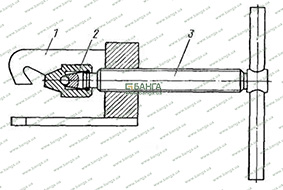

Карданный вал (рис. 192) снабжен двумя шарнирами на игольчатых подшипниках 4, в которые при сборке закладывается смазка Литол-24.

В эксплуатации подшипники не нуждаются в пополнении смазки.

Для предотвращения попадания грязи и влаги в шарнирное соединение служат резиновые кольца 5.

Скользящее шлицевое соединение карданного вала обеспечивает возможность изменения расстояния между шарнирами при опрокидывании кабины и служит для компенсации неточностей установки кабины с колонкой рулевого управления относительно рамы с рулевым механизмом, а также их взаимных перемещений.

Перед сборкой во втулку закладывают 28—32 г смазки Литол-24, шлицы покрывают тонким ее слоем. Для удержания смазки и предохранения соединения от загрязнения служат резиновое уплотнение и упорное кольцо 9, поджимаемое обоймой 7.

Вилки карданного вала крепятся к валу колонки и валу ведущей шестерни углового редуктора клиньями, которые затянуты гайками с пружинными шайбами. Для дополнительной страховки от потери гаек установлены шплинты.

Рис. 192. Карданный вал рулевого управления: 1—вилка; 2, 9—упорные кольца; 3—крестовина; 4—игольчатый подшипник; 5, 8— уплотнительные кольца; 6—вилка со шлицевым стержнем; 7—обойма уплотнительного кольца; 10—вилка со шлицевой втулкой

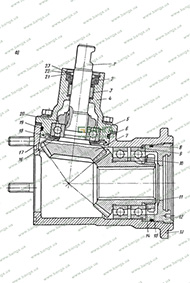

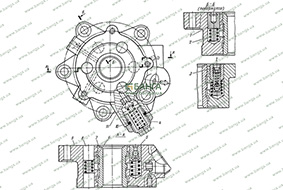

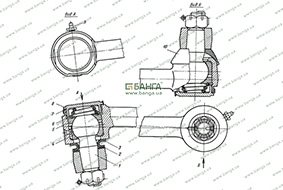

Угловой редуктор (рис. 193) с двумя коническими шестернями передает вращение от карданного вала на винт рулевого механизма. Ведущая шестерня 7 углового редуктора выполнена вместе с валом 1 и установлена в корпусе 4 на шариковом 5 и игольчатом 3 подшипниках.

Шарикоподшипник напрессован на вал шестерни и удерживается от осевого перемещения гайкой 20. Для предотвращения самопроизвольного отвертывания буртик гайки вдавлен в паз на валу шестерни.

Для выборки технологического зазора, обеспечения надежной фиксации шестерни в корпусе и, следовательно, сохранения правильного зацепления зубчатой пары служит пружинная шайба 16, установленная между упорной шайбой 17 и шарикоподшипником 5*. От выпадения из корпуса 4 ведущая шестерня удерживается пружинным упорным кольцом, 18, вложенным во внутреннюю канавку корпуса.

( * Более раннее исполнение углового редуктора—без деталей 16 и 17.)

Ведомая шестерня 11 вращается в двух шариковых подшипниках 10, посаженных на хвостовик шестерни с натягом. От продольных смещений ведомая шестерня удерживается стопорным кольцом 9 и упорной крышкой 12. Зацепление конических шестерен регулируют прокладками 6, установленными между корпусами ведущей шестерни и углового редуктора.

Рис. 193. Угловой редуктор: а—устанавливался до ноября 1985 г.: 1—вал ведущей шестерни; 2—манжета; 3—игольчатый подшипник; 4—корпус ведущей шестерни; 5, 10—шарикоподшипники; 6—регулировочные прокладки; 7— ведущая шестерня; 8, 19— уплотнительные кольца; 9, 23—стопорные кольца; 11—ведомая шестерня; 12—упорная крышка; 13—корпус редуктора; 14, 20—гайки крепления подшипников; 15—стопорная шайба; 16—пружинная шайба; 17—упорная шайба; 18—стопорное кольцо; 21 — наружная манжета; 22 — шайба (на автомобилях выпуска с 1981 г. детали 14 и 15 не устанавливаются); б — устанавливается с ноября 1985 г.: 1—ведущая шестерня; 2—манжета; 3—крышка корпуса; 4—корпус ведущей шестерни; 5, 7 и 10—шарикоподшипники; 6—регулировочные прокладки; 8, 15 и 19—уплотнительные кольца; 9—стопорное кольцо; 11—ведомая шестерня; 12—упорная крышка; 13—корпус редуктора; 14—распорная втулка; 16—гайка крепления подшипников; 17—шайба; 18—упорное кольцо; 20— защитная крышка

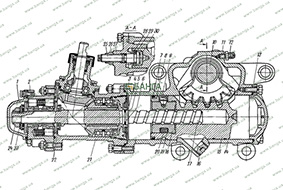

Рулевой механизм со встроенным гидроусилителем (рис. 194) прикреплен к переднему кронштейну передней левой рессоры. Кронштейн, в свою очередь, закреплен на раме автомобиля.

Картер 14 рулевого механизма, в котором перемешается поршень-рейка, служит одновременно рабочим цилиндром гидроусилителя.

Винт 17 рулевого механизма имеет шлифованную винтовую канавку. В гайке 18 прошлифована такая же канавка и просверлены два отверстия. Отверстия соединяются косым пазом, выфрезерованным на наружной поверхности гайки.

Два одинаковых желоба 19 полукруглого сечения, установленные в упомянутые отверстия и паз, образуют обводной канал, по которому шарики 20, выкатываясь из винтового канала, образованного нарезками винта и гайки, вновь поступают в него.

Для предотвращения выпадания шариков из винтового канала наружу в каждом желобе предусмотрен язычок, входящий в винтовую канавку винта и способствующий тому, что шарики меняют направление своего движения.

Число шариков, циркулирующих в замкнутом винтовом канале,—31. Восемь из них находятся в обводном канале.

Винтовая канавка на винте в ее средней зоне выполнена так, что здесь между винтом, гайкой и шариками образуется небольшой натяг. Это необходимо для обеспечения беззазорного сопряжения деталей в этой зоне.

При перемещении гайки вследствие того, что глубина канавки на винте от середины к концам несколько увеличивается, в сопряжении винта и гайки появляется небольшой зазор. Такая конструкция обеспечивает большую долговечность пары винт- гайка и улучшает стабилизацию движения автомобиля. Кроме того, ослабление посадки шариковой гайки на винте к краям его винтовой канавки облегчает подбор шариков и сборку шариковинтовой пары.

Гайку после сборки с винтом и шариками устанавливают в поршень-рейку 15 и фиксируют двумя установочными винтами 9, которые закернивают в кольцевую проточку, выполненную на поршень-рейке. Последняя зацепляется с зубчатым сектором вала 10 сошки. Вал сошки вращается в бронзовой втулке картера и крышке 27.

Толщина зубьев сектора вала сошки переменная по длине, что позволяет изменять зазор в зацеплении перемещением регулировочного винта 25, ввернутого в боковую крышку. Головка регулировочного винта, которая опирается на упорную шайбу 30, входит в гнездо вала сошки. Осевое перемещение регулировочного винта в вале сошки, равное 0,02—0,08 мм, обеспечивается подбором регулировочной шайбы 29 соответствующей толщины. Детали 25, 29, 30 удерживаются в гнезде вала сошки стопорным кольцом 28. Средняя впадина между зубьями рейки, входящая в зацепление со средним зубом зубчатого сектора вала сошки, выполнена несколько меньшей ширины, чем остальные. Это необходимо для предотвращения заклинивания механизма при повороте вала сошки. На части винта рулевого механизма, расположенной в полости корпуса углового редуктора, нарезаны шлицы, которыми винт сопрягается с ведомой шестерней угловой передачи.

Рис. 194. Рулевой механизм со встроенным гидроусилителем: 1—передняя крышка; 2—клапан управления гидроусилителем; 3, 28—стопорные кольца; 4— плавающая втулка; 5, 7—уплотнительные кольца; 6, 8—распорные кольца; 9—установочный винт; 10—вал сошки; 11—перепускной клапан; 12—защитный колпачок; 13—задняя крышка; 14—картер рулевого механизма; 15—поршень-рейка; 16—сливная магнитная пробка; 17—винт; 18—шариковая гайка; 19—желоб; 20—шарик; 21—угловой редуктор; 22—упорный роликоподшипник; 23—пружинная шайба; 24, 26—гайки; 25—регулировочный винт; 27—боковая крышка; 29—регулировочная шайба; 30—упорная шайба

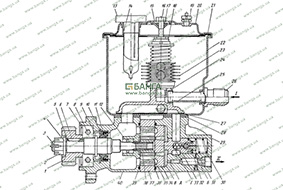

Клапан управления гидроусилителем рулевого управления (рис. 195) крепится к корпусу углового редуктора с помощью болта и четырех шпилек. Корпус 9 клапана имеет выполненные с большой точностью центральное отверстие и шесть (три сквозных и три глухих) расположенных вокруг него меньших отверстий. Золотник 7 клапана управления размещен в центральном отверстии, а упорные подшипники 22 (см. рис. 194) закреплены на винте гайкой 24, буртик которой вдавлен в паз винта 17. Под гайку подложена коническая пружинная шайба 23, обеспечивающая возможность регулирования силы затяжки упорных подшипников. Вогнутой стороной шайба направлена к подшипнику. Большие кольца роликоподшипников обращены к золотнику.

Рис. 195. Клапан управления гидроусилителем рулевого управления: 1 — плунжер; 2, 6 — пружины; 3, 11 — предохранительные клапаны; 4 — пробка; 5 — обратный клапан; 7 — золотник; 8 — реактивный плунжер; 9 —корпус клапана; 10 — уплотнительное кольцо

Винт рулевого механизма и жестко связанный с ним золотник могут перемещаться в каждую сторону от среднего положения на 1—1,2 мм. Величина перемещения определяется глубиной выточек на торцах корпуса клапана и ограничивается большими кольцами подшипников, которые упираются в торцы упомянутых выточек. В каждое из трех сквозных отверстий корпуса клапана вставлены по два реактивных плунжера 8 (см. рис. 195) с центрирующими пружинами 6 между ними.

Чтобы обеспечить одинаковое реактивное усилие на рулевом колесе от давления масла и необходимые для этого равные активные площади плунжеров при поворотах, как направо, так и налево, в каждое из трех глухих отверстий, обращенных в сторону углового редуктора, установлено по плунжеру 1. Общая площадь этих трех реактивных элементов по величине равняется площади сечения винта по месту его уплотнения в крышке углового редуктора.

В одном из плунжеров, находящихся в глухих отверстиях, встроен шариковый обратный клапан 5, соединяющий при отказе гидросистемы рулевого управления линии высокого и низкого давления и обеспечивающий, таким образом, возможность управления автомобилем. В этом случае рулевое управление работает без усиления.

В корпусе клапана управления установлен также предохранительный клапан 11, соединяющий линии нагнетания и слива при давлении в системе, превышающем 75— 80 кгс/см2 и предохраняющий, следовательно, насос от перегрева, а детали механизма от чрезмерных нагрузок. Предохранительный клапан* размещен в отдельной бобышке, что дает возможность при необходимости произвести проверку, регулировку или замену деталей.

( * Применен в рулевых механизмах, выпускаемых с 1980 г. До этого времени предохранительный клапан размещался, как и обратный, в одном из плунжеров, установленных в глухих отверстиях корпуса клапана управления (см. рис. 195, 1). Основными недостатками этой конструкции являлись низкая надежность пружины и необходимость разборки рулевого механизма для доступа к клапану.)

Полости, находящиеся под передней крышкой 1 (см. рис. 194) и в угловом редукторе, соединены отверстиями в корпусе клапана управления со сливной магистралью и уплотнены по торцам резиновыми кольцами круглого сечения. Аналогичными кольцами герметизированы все неподвижные соединения деталей рулевого механизма и гидроусилителя. Вал сошки уплотнен манжетой со специальным упорным кольцом, предотвращающим выворачивание рабочей кромки манжеты при высоком давлении. Внешняя манжета защищает вал сошки от попадания пыли и грязи. Уплотнения поршня в цилиндре и винта рулевого механизма в крышке корпуса углового редуктора осуществляются фторопластовыми кольцами 5 и 7 в комбинации с распорными резиновыми кольцами 6, 8. Регулировочный винт вала сошки уплотнен резиновым кольцом. Уплотнение вала ведущей шестерни углового редуктора комбинированное и состоит из двух манжет, которые фиксируются разрезным упорным кольцом. В картере рулевого механизма имеются сливная пробка 16 с магнитом, служащая для улавливания стальных и чугунных частиц, и перепускной клапан 11, использующийся при заправке и прокачке гидросистемы рулевого управления. От насоса к корпусу клапана управления подведены рукава и трубопроводы высокого и низкого давлений. По первым масло направляется к механизму, а по вторым возвращается в бачок гидросистемы.

Гидроусилитель рулевого управления работает следующим образом: при прямолинейном движении винт 15 (рис. 196) и золотник 20 находятся в среднем положении. Линии нагнетания 26 и слива 32, а также обе полости 7 и 25 соединены. Масло свободно проходит от насоса 4 через клапан управления 19 и возвращается в бачок 31 гидросистемы. При вращении винта вследствие сопротивления, возникающего при повороте колес 12, возникает сила, стремящаяся сдвинуть винт в осевом направлении в соответствующую сторону. Когда эта сила превысит усилие предварительного сжатия центрирующих пружин 23, винт перемещается и смещает жестко связанный с ним золотник. При этом одна полость цилиндра гидроусилителя сообщается с линией нагнетания и отключается от линии слива, другая, наоборот, оставаясь соединенной с линией слива, отключается от линии нагнетания. Рабочая жидкость, поступающая от насоса в соответствующую полость цилиндра, оказывает давление на поршень-рейку 8 и, создавая дополнительное усилие на секторе вала 6 сошки рулевого управления, способствует повороту управляемых колес. Давление в рабочей полости цилиндра увеличивается пропорционально сопротивлению повороту колес. Одновременно возрастает давление в полостях под реактивными плунжерами 22. Чем больше сопротивление повороту колес, а следовательно, выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в среднее положение, а также усилие на рулевом колесе. Таким образом у водителя создается «чувство дороги».

Рис. 196. Схема работы гидроусилителя рулевого управления

При прекращении поворота рулевого колеса, если оно удерживается водителем в повернутом положении, золотник, находящийся под действием центрирующих пружин и нарастающего давления в реактивных полостях, сдвигается к среднему положению. При этом золотник не доходит до среднего положения. Размер щели для прохода масла в возвратную линию становится таким, что в полости цилиндра, находящейся под напором, поддерживается давление, необходимое для удерживания управляемых колес в повернутом положении.

Если переднее колесо при прямолинейном движении автомобиля начнет резко поворачиваться, например, вследствие наезда на какое-либо препятствие на дороге, то вал сошки, поворачиваясь, будет перемещать поршень-рейку. Поскольку винт не может вращаться (при удержании рулевого колеса в одном положении), он тоже переместится в осевом направлении вместе с золотником. При этом полость цилиндра, внутрь которой движется поршень-рейка, будет соединена с линией нагнетания насоса и отделена от возвратной линии. Давление в этой полости цилиндра начнет возрастать, и удар будет уравновешен (смягчен) возрастающим давлением.

Винт, гайка, шарики, упорные подшипники, а также угловая передача, карданный вал и колонка рулевого управления при работе гидроусилителя нагружены относительно небольшими силами. В то же время зубчатое зацепление рулевого механизма, вал сошки и картер воспринимают основное усилие, создаваемое давлением масла на поршень-рейку.

Внимание! Эксплуатация с неработающей гидросистемой ведет к преждевременному износу или поломке шариковой пары и других нагруженных деталей. Движение с неработающим гидроусилителем руля должно быть сведено к минимуму.

Насос гидроусилителя рулевого управления с бачком для масла (рис. 197) установлен в развале блока цилиндров. Шестерня привода 1 зафиксирована на валу 5 насоса шпонкой 6 и закреплена гайкой 2 со шплинтом 3. В роторе 38 насоса, размешенного внутри статора 37 на шлицованном конце вала насоса, имеются десять пазов, в которых перемещаются пластины 35.

Рис. 197. Насос гидроусилителя рулевого управления: 1— шестерня привода; 2—гайка крепления шестерни; 3—шплинт; 4, 15—шайбы; 5—вал насоса; 6—сегментная шпонка; 7, 10—упорные кольца; 8—шарикоподшипник; 9—маслоотгонное кольцо; 11— манжета; 12—игольчатый подшипник; 13—крышка заливной горловины; 14—заливной фильтр; 16—болт; 17, 36, 39—уплотнительные кольца; 18—труба фильтра; 19—предохранительный клапан; 20—крышка бачка с пружиной; 21, 28—уплотнительные прокладки; 22—бачок насоса; 23—фильтрующий элемент; 24—коллектор; 25—трубка бачка; 26—штуцер; 27—прокладка коллектора; 29—крышка насоса; 30—пружина перепускного клапана; 31—седло предохранительного клапана; 32— регулировочные шайбы; 33—перепускной клапан в сборе с предохранительным клапаном; 34—распределительный диск; 35—пластина насоса; 37—статор; 38—ротор; 40—корпус насоса; А, Б—дросселирующие отверстия; В—полость нагнетания; Г—радиальные отверстия; I—из системы; 11—в систему

При сборке статор с одной стороны прижимается к точно обработанному торцу корпуса 40 насоса, с другой—к статору прилегает распределительный диск 34. Положение статора относительно корпуса и распределительного диска зафиксировано штифтами. При вращении вала насоса пластины прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла, поступающего в пространство под ними из полости крышки насоса по каналам в распределительном диске. Между пластинами и неподвижными поверхностями насоса образуются камеры переменного объема, которые, проходя мимо зон всасывания, заполняются маслом. Для более полного заполнения камер масло подводится как со стороны корпуса насоса (через два окна), так и со стороны углублений в распределительном диске через шесть отверстий, выполненных в статоре и расположенных по три против окон всасывания. При уменьшении межлопастного объема масло вытесняется по каналам в распределительном диске в полость крышки насоса, сообщающуюся через калиброванное отверстие А с линией нагнетания. На участках поверхности статора с постоянным радиусом (между зонами всасывания и нагнетания) объем камер не изменяется. Эти участки необходимы для того, чтобы обеспечить минимальное перетекание масла между этими зонами.

Во избежание «запирания» масла, которое препятствовало бы перемещению пластин, пространство под ними связано посредством дополнительных малых каналов в распределительном диске с полостью в крышке 29 насоса. Вал насоса вращается в корпусе на игольчатом 12 и шариковом 8 подшипниках.

Насос снабжен расположенным в крышке комбинированным клапаном 33, включающим в себя предохранительный и перепускной клапаны. Первый из них является дополнительным (резервным) предохранительным клапаном в гидросистеме. Регулируется он на давление 85—90 кгс/см2. Второй ограничивает количество масла, поступающего в систему. При минимальной частоте вращения коленчатого вала двигателя клапан прижат пружиной 30 к распределительному диску. Масло из полости в крышке насоса через калиброванное отверстие А поступает в канал, соединяющийся с линией нагнетания. Полость под клапаном, где расположена пружина 30, сообщается с этим каналом отверстием малого диаметра Б. С увеличением частоты вращения коленчатого вала двигателя за счет сопротивления отверстия А образуется разность давлений в полости крышки (перед клапаном) и канале нагнетания насоса (за клапаном). Перепад давлений тем больше, чем больше масла проходит в единицу времени через это отверстие и не зависит от величины давления. Избыточное давление в полости крышки, воздействуя на левый торец перепускного клапана, преодолевает сопротивление пружины. При определенной разности давлений усилие, стремящееся сдвинуть клапан, возрастает настолько, что пружина сжимается и клапан, перемещаясь вправо, открывает выход части масла из полости крышки в бачок. Чем больше масла подает насос, тем больше его перепускается через клапан обратно в бачок. Таким образом, увеличения подачи масла в систему свыше заданного предела почти не происходит.

Работа перепускного клапана при срабатывании встроенного в него предохранительного клапана осуществляется аналогичным образом. Открываясь, шариковый клапан пропускает небольшой поток масла в бачок через радиальные отверстия в перепускном клапане. При этом давление на правый торец перепускного клапана падает, поскольку поток масла, идущий через шариковый клапан, ограничен отверстием Б. Клапан в этом случае, перемещаясь вправо, открывает выход в бачок основной части перепускаемого масла. Настройка предохранительного клапана должна осуществляться только применением регулировочных шайб 32, подкладываемых под седло клапана 31.

Для предотвращения шума и износа деталей насоса при повышении частоты вращения коленчатого вала двигателя предусмотрен коллектор 24, который принудительно направляет сливаемое перепускным клапаном масло во внутреннюю полость корпуса насоса и обеспечивает при этом избыточное давление в зонах всасывания. Это необходимо во избежание чрезмерного разрежения и появления кавитации. Специально подобранное переменное сечение внутренней полости коллектора до и после отверстий в нем способствует тому, что потоком масла в коллекторе захватывается масло из бачка гидросистемы.

Бачок насоса 22, отштампованный из листовой стали, крепится непосредственно к корпусу и крышке насоса болтами через промежуточные резиновые прокладки 28. В бачке размещен разборный сетчатый фильтр 23, представляющий собой пакет отдельных фильтрующих элементов, который в случае значительного засорения отжимается вверх возросшим давлением, а масло при этом непосредственно поступает в бачок. Кроме того, в бачке имеются заливной фильтр 14 и предохранительный клапан 19, препятствующий увеличению давления в полости бачка над маслом больше чем на 0,2—0,3 кгс/см . Крышка бачка 20 уплотняется резиновыми прокладкой 21 и кольцом 17. Уплотнение торцовых поверхностей корпуса и крышки со статором обеспечивается резиновыми кольцами 36 и 39 круглого сечения.

Трубопроводы системы гидроусилителя рулевого управления представляют собой стальные цельнотянутые трубы и резиновые рукава оплеточной конструкции. Рукава высокого давления имеют специальные наконечники, а рукава низкого давления крепятся на трубопроводах гидросистемы с помощью хомутиков. Соединение труб между собой и крепление их к насосу и клапану управления гидроусилителем осуществляются накидными гайками и штуцерами с наружной резьбой. Уплотнение трубопроводов обеспечивается тем, что концы труб, выполненные с двойной развальцовкой, прижимаются к коническим поверхностям соответствующих деталей. Момент затяжки гаек в соединениях трубопроводов должен быть в пределах 8— 10 кгс·м.

Радиатор 2 (см. рис. 190) предназначен для охлаждения масла в системе гидроусилителя рулевого управления и представляет алюминиевую оребренную трубу, установленную перед радиатором охлаждения двигателя. Масло от рулевого механизма к радиатору и от радиатора к насосу подводится по резиновым рукавам.

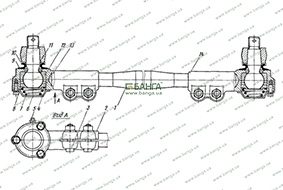

Рулевой привод включает в себя продольную и поперечную рулевые тяги.

Продольная тяга (рис. 198) соединяет сошку рулевого управления с верхним рычагом левого поворотного кулака и представляет цельнокованую деталь с нерегулируемыми шарнирами, включающими в себя шаровой палец 11. верхний 1 и нижний 2 вкладыши, пружину и резьбовую крышку 5 со стопорной шайбой 4. Поперечная тяга рулевой трапеции (рис. 199)—трубчатая, с резьбовыми концами, на которые навинчены наконечники 2. 14 с шаровыми шарнирами. Поворотом тяги в наконечниках регулируется схождение управляемых колес. Каждый наконечник фиксируется двумя болтами 3. Шарниры поперечной тяги также нерегулируемые, состоят из шарового пальца 11, верхнего 12 и нижнего 13 вкладышей, пружины 1 и крышки 6, прикрепленной с уплотнительной паронитовой прокладкой 4 к наконечнику тяги болтами 8. Шарниры смазываются через масленки. Для предохранения шарниров от попадания в них пыли и грязи служат резиновые защитные накладки.

Рис. 198. Продольная рулевая тяга: 1—шаровой палец; 2—обойма накладки; 3, 10—защитные накладки; 4—верхний вкладыш; 5—нижний вкладыш; 6—пружина; 7—стопорная шайба; 8—резьбовая крышка; 9—масленка

Рис. 199. Поперечная рулевая тяга: 1 — поперечная тяга; 2, 14 — наконечники; 3 — болт крепления наконечника; 4 — уплотнительная прокладка; 5 — масленка; 6 — крышка; 7 — пружина; 8 — болт крепления крышки; 9 — защитная накладка; 10 — обойма накладки; 11 — шаровой палец; 12 — верхний вкладыш; 13 - нижний вкладыш

Техническое обслуживание

При ежедневном ТО проверьте состояние привода рулевого управления (без применения специального инструмента).

При ТО-1: проверьте уровень масла в бачке насоса гидроусилителя рулевого управления, при необходимости долейте масло до нормы; смажьте шарниры рулевых тяг через пресс-масленки до появления свежей смазки в зазорах.

Уровень масла в бачке насоса проверяйте указателем, вмонтированным в пробку заливной горловины бачка. Передние колеса при этом установите прямо. Перед снятием пробки тщательно вытрите ее и заливную горловину бачка. Уровень масла должен быть между метками на указателе. При необходимости долейте масло до нормы при работающем двигателе на минимальной частоте вращения коленчатого вала. Масло заливайте только через воронку с двойной сеткой и заливной фильтр, установленный в горловине бачка. Категорически запрещается заливать масло, сняв крышку бачка насоса!

При ТО-2 проверьте зазоры в шарнирах рулевых тяг и карданного вала, проверьте и при необходимости восстановите свободный ход рулевого колеса, снимите и промойте фильтр насоса.

Свободный ход рулевого колеса проверяйте на снаряженном автомобиле (без груза) при работающем двигателе с частотой вращения коленчатого вала двигателя 600— 1200 об/мин. Давление в шинах колес должно быть нормальным, передние колеса установлены прямо.

Свободный ход рулевого колеса на новом автомобиле не должен превышать 15°.

Для замера свободного хода используйте приборы К-402 или К-187, при этом поворачивайте рулевое колесо вправо и влево до начала поворота левого переднего колеса. Угол отсчитывайте на угловой шкале прибора от условного нуля, который устанавливается посередине диапазона свободного качания рулевого колеса. Если свободный ход рулевого колеса больше допустимого, проверьте наличие воздуха в гидросистеме усилителя рулевого управления, состояние шарниров рулевых тяг, крепление и регулировку рулевого механизма, зазоры в шарнирах карданного вала рулевого управления, затяжку клиньев крепления карданного вала, регулировку подшипников ступиц управляемых колес. При нарушении затяжки или регулировок их следует восстановить. В случае невозможности устранить зазоры в шарнирах или шлицах карданного вала рулевого управления вал нужно заменить или отремонтировать.

Заливной фильтр 14 (см. рис. 197) и фильтрующий элемент промойте. В случае значительного засорения фильтрующих элементов смолистыми отложениями дополнительно промойте их растворителем марки 646.

При СТО (осенью) смените масло в системе гидроусилителя рулевого управления.

Для смены масла (при использовании заменителя) и удаления воздуха из системы гидроусилителя рулевого управления выполните следующие операции:

1. Отсоедините продольную тягу от сошки рулевого управления (заправка и прокачка гидросистемы рулевого управления при подсоединенной рулевой тяге запрещена) и снимите крышку бачка насоса гидроусилителя. Допускается производить прокачку без отсоединения продольной тяги, но при вывешенной передней оси.

2. Поверните рулевое колесо влево до упора и откройте сливное отверстие, вывернув магнитную пробку из картера рулевого механизма. Масло сливайте до тех пор, пока не прекратится его вытекание из отверстия.

3. Промойте насос, трубопроводы и гидроусилитель, для этого выверните фильтр из коллектора и удалите из бачка насоса гидроусилителя остаток загрязненного масла;

— промойте детали разобранного фильтра и сливную пробку рулевого механизма, очистив их от грязи. После очистки и промывки соберите фильтр и вверните его на место;

— залейте в бачок насоса через воронку с двойной сеткой 2 л чистого масла и слейте через сливное отверстие картера рулевого механизма, поворачивая рулевое колесо от упора до упора.

4. Залейте свежее масло и удалите из системы воздух в следующем порядке:

— вверните магнитную пробку в сливное отверстие картера рулевого механизма;

— снимите резиновый колпачок с перепускного клапана рулевого механизма и на его сферическую головку наденьте прозрачный эластичный шланг, открытый конец которого опустите в стеклянный сосуд вместимостью не менее 0,5 л. Сосуд должен быть заполнен маслом до половины его объема;

— отверните на 1/2—3/4 оборота перепускной клапан рулевого механизма;

— установите крышку бачка насоса; поверните рулевое колесо влево до упора;

— снимите пробку заливной горловины с крышки бачка насоса и из сосуда вместимостью не менее 1,5 л заливайте масло в бачок насоса до тех пор, пока его уровень не перестанет понижаться;

— пустите двигатель и при его работе на минимальной частоте вращения коленчатого вала доливайте масло в бачок насоса, не допуская снижения его уровня, до тех пор, пока не прекратится выделение пузырьков воздуха из шланга, надетого на перепускной клапан;

— заверните перепускной клапан;

— поверните рулевое колесо вправо до упора и снова верните его в левое положение. Удерживая рулевое колесо в левом положении, отверните на 1/2—3/4 оборота перепускной клапан и снова проследите за выделением пузырьков воздуха. После прекращения выделения пузырьков заверните перепускной клапан;

— повторите предыдущую операцию не менее 2 раз, в результате из перепускного клапана должно идти чистое (без примеси воздуха) масло. Если выделение пузырьков воздуха из шланга продолжается, повторите операцию еще 1—2 раза, при этом следите за уровнем масла в бачке насоса, поддерживая его между метками на указателе уровня;

— остановите двигатель;

— снимите шланг со сферической головки перепускного клапана и наденьте на нее защитный колпачок;

— проверьте уровень масла в бачке насоса и, если нужно, долейте его. Установите пробку заливной горловины бачка;

— соедините продольную рулевую тягу с сошкой рулевого механизма.

При заправке гидросистемы следует иметь в виду, что некачественная прокачка масла, при которой в гидросистеме остается воздух, является частой причиной появления дефекта «тяжелый руль» (увеличение усилия на рулевом колесе), а также снижения чувствительности рулевого управления.

Приступая к ремонту рулевого механизма, насоса гидроусилителя руля и других узлов рулевого управления, следует иметь в виду, что восстановление деталей, исчерпавших свою работоспособность вследствие износа, в этих узлах недопустимо. Изготовление таких деталей с высокой точностью и чистотой рабочих поверхностей, а также их селективный подбор при сборке возможны только в условиях специализированного производства, поэтому ремонт рулевых механизмов и насосов в условиях АТП производится только заменой вышедших из строя агрегатов на исправные из числа поставленных в запасные части.

Рулевой механизм на автомобиле проверяют и регулируют при отсоединенной продольной рулевой тяге и неработающем двигателе.

Предварительно проверьте балансировку колес, давление воздуха в шинах, наличие смазки в рулевом управлении и ступицах колес, регулировку подшипников ступиц колес и рулевых тяг, работу амортизаторов, установку передних колес. Кроме того, проверьте уровень масла в бачке насоса гидроусилителя, убедитесь в отсутствии воздуха в системе, осадка или грязи в бачке и на фильтре насоса, утечки масла в соединениях маслопроводов.

Усилие на рулевом колесе измеряйте пружинным динамометром, прикрепленным к ободу колеса в следующих его положениях:

1. Рулевое колесо повернуто более чем на два оборота от среднего положения. Усилие на рулевом колесе должно быть 0,6—1,6 кгс. В этом случае зубчатое зацепление и шарико-винтовая пара выведены в положение, близкое к крайнему, где трение в этих узлах практически исключено, а величина усилия определяется преимущественно моментом трения в упорных подшипниках, уплотнениях и втулках рулевого механизма. Несоответствие усилия на ободе рулевого колеса указанной величине свидетельствует о неправильной (недостаточной или чрезмерной) затяжке упорных подшипников винта либо означает, что повреждены детали узла шариковой гайки. Недостаточная затяжка упорных подшипников приводит к нарушению курсовой устойчивости автомобиля (автомобиль плохо «держит дорогу»), чрезмерная затяжка наряду с повреждением деталей узла шариковой гайки— к заклиниванию рулевого механизма (явление «остаточного давления»).

2. Рулевое колесо повернуто на 3/4 оборота от среднего положения. Усилие не должно превышать 2,0—2,3 кгс. При этом положении добавляется трение в шариковинтовой паре за счет преднатяга шариков. Отклонение величины усилия на ободе рулевого колеса от указанных значений вызывается повреждением деталей узла шариковинтовой пары.

3. Рулевое колесо проходит среднее положение. Усилие на рулевом колесе должно быть на 0,4—0,6 кгс больше усилия, полученного при замере во втором положении, но не превышать 2,8 кгс. В этом случае проверяется регулировка зубчатого зацепления рулевого механизма. Если усилие меньше указанной величины, зазор в зубчатом зацеплении больше допустимого и автомобиль будет плохо «держать дорогу». Если больше — зацепление слишком «затянуто», что может являться наряду с другими факторами причиной плохого самовозврата управляемых колес в среднее положение.

Если при измерении усилий в перечисленных выше положениях окажется, что они не соответствуют указанным величинам, отрегулируйте рулевой механизм. При необходимости снимите механизм с автомобиля для выполнения работ по его частичной или полной разборке и дополнительной проверке. Регулирование рулевого механизма начинайте с замера усилия в третьем положении. При этом с помощью регулировочного винта вала сошки доведите усилие до нормы. При вращении винта по часовой стрелке усилие будет увеличиваться, при вращении против часовой стрелки—уменьшаться.

Для регулирования усилия в первом положении следует частично разобрать рулевой механизм для того, чтобы подтянуть или ослабить гайку крепления упорных подшипников.

Для устранения причин несоответствия усилия во втором положении требуется полная разборка рулевого механизма. Полную разборку разрешается производить только на предприятии, ремонтирующем рулевые механизмы, или в специализированных мастерских. Порядок снятия, разборки и сборки рулевого механизма, а также его последующей проверки и установки на автомобиль изложен ниже.

Для проверки давления в гидросистеме рулевого управления на автомобиле в напорной магистрали между насосом и рулевым механизмом установите приспособление (рис. 200), включающее в себя манометр 2 (со шкалой до 100 кгс/см2) и вентиль 1, прекращающий подачу масла к гидроусилителю. Откройте вентиль и поверните рулевое колесо до упора, приложив усилие не менее 10 кгс. Давление масла при частоте вращения коленчатого вала 600 об/мин должно быть не менее 75 кгс/см2. Если давление масла будет меньше, то медленно заверните вентиль, следя за повышением давления по манометру. Если давление не увеличивается, то неисправен насос. При исправном насосе давление должно подниматься и быть не менее 85 кгс/см2. В этом случае неисправность нужно искать в рулевом механизме (неправильная регулировка предохранительного клапана или чрезмерные внутренние утечки). Если давление при закрытом вентиле больше давления, которое было при открытом вентиле, но ниже 75 кгс/см2, то неисправны оба агрегата.

Рис. 200. Схема проверки давления в гидросистеме рулевого управления: 1—вентиль; 2—манометр; 3—магистраль высокого давления; 4—насос; 5—магистраль низкого давления; 6—рулевой механизм

Возникающий при проверке специфический шум, связанный с работой предохранительного клапана рулевого механизма*, не является признаком неисправности.

( * На рулевых механизмах выпуска до 1980 г.)

Для проверки правильности работы клапана управления гидроусилителем отсоедините продольную рулевую тягу, откройте вентиль и поверните рулевое колесо до упора с приложением усилия не менее 10 кгс при частоте вращения коленчатого вала 1000 об/мин. При прекращении действия усилия на рулевое колесо давление должно стать не более 3—5 кгс/см2. Такую проверку проведите в двух крайних положениях. Если давление не понизится, то это свидетельствует о заедании клапана. При проверке нельзя держать вентиль закрытым, а колеса повернутыми до упора в течение более 15 с. Проверку проводите при температуре масла в бачке 65—75 °С. В случае необходимости масло можно нагреть, поворачивая колеса до упора в обе стороны и удерживая их в крайних положениях не более 15 с.

Затяжку подшипников вала рулевой колонки регулируйте, если ощущается осевое перемещение вала, а момент вращения вала менее 3— 8 кгс·см, что соответствует усилию 0,118—0,314 кгс, приложенному на радиусе 250 мм рулевого колеса при отсоединенном карданном вале.

Отрегулируйте затяжку подшипников вращением регулировочной гайки 8 (см. рис. 191), предварительно разогнув ус стопорной шайбы 7. При регулировании, подтягивая гайку, надо поворачивать вал 1 за рулевое колесо в обе стороны, чтобы не перезатянуть гайку. Недопустима затяжка гайки с последующим отвертыванием ее для получения указанного момента вращения вала рулевой колонки, так как при этом могут быть повреждены штампованные из листовой стали кольца подшипников вала рулевой колонки. После окончания регулирования один из усиков стопорной шайбы вновь загните в паз гайки. Если по каким-либо причинам колонка рулевого управления разбиралась, то при сборке в подшипники вала заложите свежую смазку.

При сборке карданного вала следите за тем, чтобы оси отверстий в вилках для крепежных клиньев находились в параллельных плоскостях и были расположены так, как это показано на рис. 192. Карданный вал устанавливайте на автомобиль таким образом, чтобы вилка со шлицевой втулкой была обращена вверх. При этом заложенная в полость втулки смазка обеспечивает лучшее смазывание шлицев.

Поперечную рулевую тягу заменяйте в следующем порядке:

— вывесите переднюю ось автомобиля, отверните гайку, крепящую шаровой палец левого наконечника тяги и, выбив шаровой палец из конусного отверстия рычага, отсоедините левый наконечник тяги рулевой трапеции;

— проделайте те же операции с правым наконечником поперечной рулевой тяги и снимите тягу автомобиля;

— установите шаровые пальцы наконечников новой поперечной гяги в отверстиях нижних рычагов, затяните и зашплинтуйте гайки крепления. Момент затяжки гаек крепления шаровых пальцев поперечной рулевой тяги 25—32 кгс·м. Поперечную тягу устанавливайте так, чтобы масленки шаровых пальцев на наконечниках тяги были обращены назад по ходу автомобиля;

— опустите переднюю ось.

Для замены продольной рулевой тяги выполните следующие операции:

— вывесите переднюю ось автомобиля и поверните управляемые колеса влево до отказа;

— отверните гайку крепления шарового пальца продольной рулевой тяги на сошке рулевого управления, отсоедините тягу от сошки;

— выполните те же операции с другим шарнирным соединением и снимите тягу.

Новые продольные тяги устанавливайте в последовательности, обратной снятию, обратив при этом внимание на правильность присоединения и соответствие отличающихся головок тяги местам установки (головка со сферической обточкой должна быть сзади, у колеса). Опустите переднюю ось автомобиля и затяните гайки крепления шаровых пальцев продольной рулевой тяги с крутящим моментом 25— 32 кгс·м.

Для снятия рулевого колеса (выпуска до мая 1983 г.) можно использовать съемник И-801.35.000-01. Предварительно сняв декоративную крышку и отвернув гайку крепления рулевого колеса, если колесо не сходит с вала от легких ударов молотка, заведите захваты 3 (рис. 201) сквозь три отверстия в ступице рулевого колеса и поверните съемник по часовой стрелке до упора. Упираясь наконечником 2 в вал рулевого колеса, вверните винт 1 в гайку захватов до полного снятия рулевого колеса.

При установке рулевого колеса затяните гайку крепления с моментом затяжки 6—8 кгс·м, не более.

Рис. 201. Съемник рулевого колеса И-801.35.000-01

Для проверки, регулирования и ремонта предохранительного клапана рулевого механизма:

— слейте масло из системы гидроусилителя рулевого управления;

— сняв пломбу и расшплинтовав пробку гнезда предохранительного клапана, промойте бобышку корпуса клапана управления гидроусилителем, в которой размещен предохранительный клапан;

— отверните пробку гнезда предохранительного клапана и, вынув неисправный клапан, закройте отверстие в корпусе клапана чистой бумагой или салфеткой;

— промойте детали клапана керосином и проверьте отсутствие забоин и посторонних частиц на его корпусе, седле, посадочных кромках игольчатого клапана и на внутренних поверхностях отверстия в корпусе клапана управления. Посторонние частицы осторожно удалите. Проверьте также целостность резинового уплотнительного кольца и пружины клапана;

— если внешним осмотром клапана неисправность выявить не удается, проверьте предохранительный клапан в специализированной мастерской на нагрузочно-измерительном стенде (например, МТ-60 польского производства), позволяющем подвести масло под давлением к входному отверстию клапана. При давлении масла до 65 кгс/см2 утечки из-под предохранительного клапана недопустимы. Если утечки имеют место, клапан осторожно разберите и продуйте детали струей сжатого воздуха. Посадочные кромки седла игольчатого запорного элемента в корпусе прибейте шариком Ø 6,35 мм до полного контакта по окружности.

Клапан должен открываться при давлении 75—80 кгс/см2*.

( * В рулевых механизмах автомобилей, выпущенных до 1980 г., давление срабатывания предохранительного клапана 65— 70 кгс/см2.)

При отсутствии специального приспособления допускается проверку правильности регулирования предохранительного клапана проводить на автомобиле. Клапан отрегулируйте вращением резьбовой пробки. После регулирования необходимо законтрить резьбовую пробку, зашплинтовать контргайку проволокой и поставить пломбу. Для облегчения сборки и во избежание защемления уплотнительного кольца рекомендуется посадочное место в отверстии корпуса клапана управления и само кольцо смазать смазкой ПВК (ГОСТ 19537—74). После окончания работ промойте и заправьте систему.

Для снятия рулевого механизма при ремонте выполните следующие операции:

— наклоните кабину и, отвернув гайки, снимите стяжные болты сошки 9 (см. рис. 196);

— съемником И-801.36.000 (рис. 202) снимите сошку (сбивание сошки с вала молотком может вызвать поломку деталей);

— выверните магнитную пробку и слейте масло из картера рулевого механизма. Для более полного слива поверните рулевое колесо 2—3 раза из одного крайнего положения в другое;

— отсоедините трубопроводы высокого и низкого давлений от рулевого механизма и слейте оставшееся в насосе масло;

— отсоедините карданный вал рулевого управления от рулевого механизма;

— отверните болты, крепящие картер рулевого механизма к кронштейну передней рессоры, и снимите рулевой механизм;

— тщательно очистите и промойте наружную поверхность рулевого механизма;

— слейте остатки масла, перевернув рулевой механизм клапаном вниз и поворачивая вал ведущей шестерни углового редуктора 2—3 раза из одного крайнего положения в другое.

Рис. 202. Съемник сошки руля И-801.36.000: 1—наконечник; 2—захват; 3—винт, 4—рукоятка

При монтаже рулевого механизма на автомобиль:

— установите механизм на передний кронштейн левой передней рессоры и закрепите его болтами (момент затяжки 28—32 кгс·м);

— присоедините нагнетательный и сливной трубопроводы к клапану управления гидроусилителем;

— соедините карданный вал рулевого управления с рулевым механизмом, предварительно совместив отверстие в вилке кардана и лыску под клин на вале ведущей шестерни. Вставьте клин, заверните и зашплинтуйте гайку (момент затяжки гайки крепления клина 1,4—1,7 кгс·м);

— залейте масло и прокачайте систему гидроусилителя (см. выше);

— предварительно, разжав прорезь верхней головки сошки, наденьте сошку рулевого управления на вал рулевого механизма, вставьте стяжные болты, наверните на болты гайки, затяните их и зашплинтуйте (момент затяжки 18—20 кгс·м). Гайки болтов должны быть расположены с противоположных сторон головки сошки;

— проверьте герметичность соединений и шлангов гидросистемы рулевого управления. Подтекание масла из соединений не допускается.

Разборку и проверку рулевого механизма проводите в следующем порядке:

1. Отвернув болты крепления, снимите боковую крышку вместе с валом сошки. Перед извлечением вала сошки предварительно очистите его шлицевой конец. Соблюдайте осторожность, чтобы не повредить рабочие кромки уплотнительных манжет.

2. Проверьте осевое перемещение регулировочного винта в вале сошки. Если перемещение превышает 0,15 мм, отрегулируйте осевой зазор путем подбора регулировочной шайбы. Регулировочный винт должен иметь осевое перемещение относительно вала сошки 0,02—0,08 мм и вращаться при этом без заеданий. Стопорное кольцо должно полностью входить в канавку вала сошки. Это необходимо для надежного соединения деталей данного узла.

При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку. После сборки с боковой крышкой вал сошки должен свободно проворачиваться от руки, а регулировочный винт оставаться неподвижным (проверять при отпущенной контргайке).

3. Вывернув болты крепления, снимите переднюю крышку. При всех последующих операциях разборки и сборки необходимо помнить, что выворачивание винта рулевого механизма из шариковой гайки более чем на два оборота от среднего положения может привести к выпаданию шариков и заклиниванию винта механизма.

4. Отверните гайки крепления корпуса клапана управления гидроусилителем и осторожно выдвиньте корпус вперед так, чтобы его можно было провернуть относительно винта, не касаясь шпилек корпуса углового редуктора.

5. Проверьте затяжку гайки упорных подшипников и плавность вращения корпуса клапана управления относительно винта. Момент, необходимый для проворачивания корпуса клапана управления, должен быть равен 10—12,5 кгс·см (в ходе эксплуатации допускается падение момента вращения до 8,5 кгс·см).

В случае несоответствия момента указанной величине отрегулируйте затяжку гайки подшипников.

Если вращение корпуса клапана неплавное (сопротивление вращению переменно), замените подшипники. Для замены подшипников необходимо отжать буртик гайки, вдавленный в паз винта, и отвернуть гайку, удерживая от проворота ведущую шестерню углового редуктора. Помните: проворот шестерней при отвинчивании гайки упорных подшипников может привести к поломке стопорного уса пружинной шайбы и срыву резьбы винта.

При снятии корпуса следите, чтобы золотник и реактивные плунжеры не выпадали, так как при заводской сборке каждый из них индивидуально подобран по отверстию.

Не допускайте смешивания колец упорных подшипников, сохраните их комплектность.

6. Проверьте рукой плавность перемещений реактивных плунжеров и золотника в корпусе клапана управления гидроусилителем. Если ощущаются заедания, изменение усилия, необходимого для перемещения упомянутых деталей, поочередно выньте заедающие детали. Устраните причину заедания, промойте детали и установите их на место.

7. Отвернув болты крепления и две гайки, снимите угловой редуктор вместе с винтом и поршнем-рейкой.

8. Выньте щипцами стопорное кольцо 3 (см. рис. 194) и осторожно снимите с винта угловой редуктор.

9. Проверьте, нет ли осевого перемещения шариковой гайки относительно поршня-рейки. В случае необходимости подтяните или замените два установочных винта и раскерните их.

10. Проверьте посадку шариковой гайки на средней части винтовой канавки винта. Гайка должна вращаться на винте без заеданий, а осевой люфт ее относительно винта не должен превышать 0,3 мм. Если имеет место неплавное вращение винта в шариковой гайке при условии, что осевой люфт не превышает 0,3 мм, замените комплект шариков.

Для замены комплекта шариков следует предварительно выполнить следующие операции:

— специальным ключом с достаточно большим плечом отвернуть установочные винты шариковой гайки;

— вынуть из поршня-рейки шариковую гайку с винтом, придерживая от выпадания желобки и шарики;

— вынуть желобки, осмотреть их и, если язычки повреждены, заменить;

— затем, поворачивая винт относительно гайки в ту или другую сторону, удалить шарики и поместить их в отдельную коробку.

Не допускается установка шариков, у которых разность размеров по диаметру более 0,002 мм. При несоблюдении указанного требования произойдет разрушение шариков и заклинивание рулевого механизма.

После замены шариков гайка должна проворачиваться в средней части винтовой нарезки винта под действием крутящего момента 3—8 кгс·см, по краям посадка гайки должна быть свободной *. Дорожки качения на винте и гайке не должны иметь повреждений. Если дорожки качения повреждены (имеют вмятины, заусенцы и т. п.), замените весь комплект «винт—шариковая гайка—шарики».

( * Проверять после 3-кратного прогона гайки по всей длине винта.)

11. Осмотрите рабочие поверхности цилиндра гидроусилителя. В случае отдельных задиров на зеркале цилиндра их следует удалить шабером.

Отдельные продольные риски и царапины на зеркале цилиндра (без заусенцев) не являются браковочным признаком.

12. Проверьте регулировку бокового зазора между зубьями шестерен углового редуктора. Боковой зазор между любыми парами зубьев должен быть в пределах 0,02— 0,07 мм, а момент вращения ведущей шестерни в угловом редукторе не должен превышать 5 кгс·см. Боковой зазор в зубьях шестерен редуктора регулируйте перемещением узла ведущей шестерни путем подбора пакета прокладок под фланцем корпуса ведущей шестерни. При этом должно быть установлено не менее трех прокладок толщиной 0,05 мм. При правильном зацеплении конических шестерен отпечаток пятна контакта должен иметь эллиптическую форму и располагаться ближе к внутренней узкой части зуба. Выход пятна контакта на кромки зуба недопустим. В случае разборки углового редуктора не нарушайте комплектность корпуса углового редуктора и пары конических шестерен.

Механизм рулевого управления собирайте в условиях, обеспечивающих чистоту, в порядке, обратном разборке, и в соответствии со следующими указаниями:

1. Все детали разобранного механизма тщательно промойте и просушите, внутренние каналы и отверстия после промывки продуйте сухим сжатым воздухом. Протирать детали ветошью, оставляющей на них нитки, ворс и т. п., запрещается.

2. Все соприкасающиеся поверхности деталей рулевого механизма перед сборкой смажьте турбинным маслом Тп-22 или маслом марки Р.

3. Все резиновые уплотнительные детали осмотрите и, если требуется, замените. Фторопластовые кольца уплотнений поршня и винта не должны иметь повреждений. Для облегчения установки резиновых колец и во избежание защемления их при сборке допускается применять смазку ПВК (ГОСТ 19537—74).

4. В случае замены манжет вала сошки и вала ведущей шестерни углового редуктора запрессовывайте их плавно и без перекосов, применяя оправки. Окончательно указанные манжеты запрессовывайте вместе с наружной манжетой и другими деталями, входящими в упомянутые узлы уплотнений—до момента защелкивания стопорного кольца в канавке. При установке манжет вала сошки их рабочие кромки должны быть защищены от повреждения шлицами вала.

5. Момент затяжки болтов М8 равен 2,1—2,8 кгс·м, болтов и гаек M10—3,5—4,2 кгс·м, болтов М10 боковой и задней крышек—4,8—5,4 кгс·м, гайки шестерни 11 (см. рис. 193)—4—6 кгс·м. Последняя стопорится загибкой усика шайбы. Гайку 12 затянуть моментом 4,4— 6,2 кгс·м и застопорить раскерниванием ее края в паз на корпусе углового редуктора.

Гайка крепления подшипника ведущей шестерни должна быть затянута с моментом 4—6 кгс·м и застопорена путем вдавливания буртика гайки в паз на вале ведущей шестерни.

После сборки ведомая и ведущая шестерни должны свободно вращаться и не иметь ощутимого осевого зазора.

Сливную магнитную пробку (с конической резьбой и цилиндрическим магнитом) затягивайте с моментом 3—4 кгс·м.

Пробку рулевых механизмов выпуска до 1980 г. (с цилиндрической резьбой и подковообразным магнитом) затягивайте с моментом 8— 9 кгс·м.

6. Сборку шариковинтовой пары и установку собранного комплекта в поршень-рейку производите в следующем порядке:

— наденьте на винт со стороны его винтовой канавки плавающую уплотнительную втулку;

— установите гайку на нижнем конце винта, соместив отверстия гайки, в которые входят желоба, с винтовой канавкой винта;

— заложите 23 шарика через обращенное к угловому редуктору отверстие в гайке, поворачивая винт против часовой стрелки;

— заложите восемь шариков в сложенные вместе желобы и замажьте выходы в желоба смазкой ПВК (ГОСТ 19537—83) для предотвращения выпадания шариков;

— вложите желоба с шариками в гайку, поворачивая в случае необходимости винт, и обвяжите гайку, чтобы предотвратить выпадание желобов;

— проверьте момент вращения гайки на средней части винта (должен быть равным 3—8 кгс·м). В случае несоответствия момента указанной величине замените комплект шариков, не допуская перемешивания комплектов;

— запрессуйте гайку с винтом в отверстие поршня-рейки, вверните и раскерните установочные винты в двух местах против канавок в поршне-рейке. Момент затяжки установочных винтов должен быть равен 5—6 кгс·см. В случае совпадения канавки в поршне со шлицем винта последний замените.

Выступание винтов над цилиндрической поверхностью поршня-рейки недопустимо, так как это вызовет задир рабочей поверхности цилиндра гидроусилителя.

7. При сборке углового редуктора с винтом и плавающей уплотнительной втулкой убедитесь в надежности установки стопорного кольца втулки в канавке упорной крышки углового редуктора.

8. Устанавливайте поршень-рейку в картер с помощью оправки.

9. При сборке клапана управления гидроусилителем проследите за тем, чтобы выточка на торце золотника была обращена к угловому редуктору, а фаски на реактивных плунжерах—наружу. После сборки золотник, обратный клапан, а также реактивные плунжеры должны перемещаться в отверстиях корпуса клапана управления без заеданий.

10. При сборке клапана управления гидроусилителем с винтом и упорными подшипниками последние необходимо устанавливать так, чтобы их большие кольца были обращены к золотнику. Пружинная шайба упорных подшипников должна быть установлена вогнутой поверхностью в сторону подшипника. После регулировки момента проворачивания корпуса клапана управления (10—12,5 кгс·см) гайку крепления упорных подшипников застопорите вдавливанием буртика гайки в канавку винта рулевого механизма.

11. При сборке регулировочного винта и вала сошки обеспечьте осевое перемещение винта относительно вала сошки 0,02—0,08 мм подбором регулировочной шайбы. При необходимости замените уплотнительное кольцо регулировочного винта, применяя оправку.

12. Отрегулируйте зубчатое зацепление в паре поршень-рейка—зубчатый сектор вала сошки в соответствии с указаниями, изложенными ниже. После окончания регулирования зацепления регулировочный винт вала сошки закерните, затянув контргайку с моментом 6—6,5 кгс·м, удерживая при этом регулировочный винт от проворота.

После сборки рулевой механизм должен соответствовать следующим требованиям:

1. Полный угол поворота вала сошки должен быть не менее 90° (45° + 45°).

2. После вращения винта рулевого механизма до упора поршня и приложения к ведущей шестерне дополнительного вращающего момента не менее 2 кгс·м центрирующие пружины должны обеспечить его четкий возврат в: исходное положение, причем при поворотах как вправо, так и влево.

3. Момент вращения ведущей шестерни (усилие на ободе рулевого колеса, приложенное на радиусе 250 мм) должен быть следующим:

— после поворота ведущей шестерни более чем на два оборота в любую сторону от среднего положения— 15—30 кгс·см (0,6—1,2 кгс);

— при повороте ведущей шестерни с переходом через среднее положение при гарантированном зазоре в зубчатом зацеплении рейки-поршня и вала сошки—20—45 кгс·см (0,8— 1,8 кгс);

— при повороте ведущей шестерни с переходом через среднее положение после регулировки зубчатого зацепления рейки-поршня и вала сошки— на 10—15кгс·см (0,4—0,6 кгс) больше, чем в предыдущем случае, но не более 55 кгс·см (2,2 кгс).

4. Дополнительно испытайте рулевой механизм на стенде, оборудованном насосом производительностью не менее 9,0 л/мин и обеспечивающем подвод масла к отверстию корпуса клапана управления гидроусилителем. Испытание проводите на масле марки Р при температуре его не ниже плюс 40 °С. Воздух из системы удалите. Отрегулируйте предохранительный клапан стендового насоса на давление открытия 55 кгс/см2 и проверьте следующее:

— вращение ведущей шестерни в любую сторону при моменте сопротивления вращению вала сошки 0 и 130 кгс·м должно быть плавным без заеданий;

— давление на входе в клапан управления гидроусилителем при нейтральном положении золотника должно быть не более 3 кгс/см2;

— момент на ведущей шестерне при сопротивлении на валу сошки 130 кгс·м не должен превышать 180 кгс·м;

— утечка на выходе из клапана управления гидроусилителем при повороте ведущей шестерни до упора вправо или влево (время замера не более 20 с, начало замера через 5 с после поворота винта до упора) не должна превышать 1500 см3/мин;

— поворот вала сошки из одного крайнего положения в другое должен происходить от усилия с моментом не более 12 кгс·м. Отрегулируйте предохранительный клапан стендового насоса на давление открытия 90 л/мин.

При этом проверьте следующее:

— давление в нагнетательной магистрали при повороте ведущей шестерни до упора вправо и влево (должно быть 75—85 кгс/см2). После снятия усилия с винта без притормаживания и остановки вала ведущей шестерни давление должно быстро падать не более чем до 3 кгс/см2;

— герметичность рулевого механизма в обоих крайних положениях поршня (по 5 мин в каждом положении) при давлении 90 кгс/см2. Давление обеспечьте установкой клапана на возвратной линии;

— правильность характеристики включения. Свободный ход на валу ведущей шестерни (угол поворота вала до повышения величины давления в напорной магистрали на 0,8 кгс/см2) должен быть 3—5° в каждую сторону. Суммарный свободный ход (сумма углов вправо и влево) допускается не более 10°.

Для снятия насоса гидроусилителя при ремонте:

— наклоните кабину, выверните магнитную пробку и слейте масло из картера рулевого механизма. Для полного слива поверните рулевое колесо 2—3 раза из одного крайнего положения в другое (продольная рулевая тяга должна быть отсоединена или вывешена передняя ось);

— отсоедините трубопроводы низкого и высокого давлений от насоса и трубопровод, соединяющий расширительный бачок с левой водяной трубой;

— отверните болты крепления насоса и снимите насос.

Для разборки и проверки насоса:

— снимите крышку бачка и выверните из коллектора фильтр;

— снимите бачок с коллектором, вывернув болты крепления коллектора;

— проверьте неплоскостность опорной поверхности коллектора на контрольной плите. Неплоскостность указанной поверхности допускается не более 0,1 мм, а шероховатость Ra = 6,3. В случае обнаружения большей неплоскостности опорную поверхность коллектора профрезеруйте с последующей проверкой на плите, а паронитовую прокладку замените;

— установите в тисках насос так, чтобы его вал был расположен вертикально (шестерней вниз), отверните четыре стяжных болта и, удерживая перепускной клапан от выпадания, снимите крышку насоса;

— проверьте состояние уплотнительной поверхности седла соединения трубопровода высокого давления. В случае повреждения поверхности, приводящего к течи, необходимо болтом М6 извлечь седло, предварительно нарезав в нем резьбу. Чтобы избежать попадания стружки в клапан, в отверстие седла заложите консистентную смазку. При запрессовке нового седла применяйте оправку;

— проверьте легкость и плавность перемещения перепускного клапана в отверстии крышки под действием собственного веса. При проверке пружина клапана должна быть вынута. В случае необходимости клапан и отверстие в крышке промойте ацетоном, очистив их рабочие поверхности от прилипших посторонних частиц или заусенцев.

Клапан и крышка подобраны на заводе индивидуально, поэтому нельзя разукомплектовывать эту пару (зазор в ней на новом насосе составляет 0,013—0,023 мм). При большем зазоре (насос не обеспечивает требуемой производительности) клапан и крышку замените комплектно;

— проверьте величину давления настройки предохранительного клапана насоса и затяжку его седла. Клапан проверяйте в специальном приспособлении, позволяющем подвести масло под давлением к отверстию в его седле, например нагрузочно-измерительном стенде МТ-60 (ПНР). При давлении масла до 75 кгс/см2 утечки из-под предохранительного клапана недопустимы. Если утечки имеют место, проверьте состояние деталей клапана. Для этого отверните седло от клапана, сохранив имеющиеся регулировочные прокладки, промойте полость, в которой размещены пружина и шарик, и проверьте чистоту отверстия в седле. Проверьте целостность пружины и соберите клапан, затянув его седло с моментом 1,5—2 кгс·м. Клапан должен открываться при давлении 85—90 кгс/см2 и пропускать при этом непрерывную струю масла. Если клапан срабатывает при меньшем давлении, то причиной дефекта может быть осадка его пружины вследствие случившегося ранее перегрева насоса. В таком случае допускается снятие регулировочных прокладок из-под седла предохранительного клапана. При этом следует иметь в виду, что снятие одной прокладки толщиной 0,5 или 0,7 мм дает соответственно повышение давления приблизительно на 7 или 10 кгс/см2. Не допускается снимать последнюю прокладку из-под седла, так как отсутствие прокладки может привести к самопроизвольному отвертыванию седла.

При отсутствии специального приспособления, упомянутого выше, правильность регулирования предохранительного клапана можно проверить на стенде в сборе с насосом и электродвигателем мощностью не менее 2,5 кВт, приводящим в действие проверяемый насос через зубчатую передачу. Скорость вращения вала насоса 60 об/мин. В напорной магистрали насоса должны быть установлены манометр с пределом измерения 100 кгс/см2 и вентиль, длина трубопровода от вентиля к бачку—не менее 1 м. Перед проверкой насоса следует приработать его в течение 10—15 мин, постепенно повышая давление вентилем до 50— 55 кгс/см2. Для проверки выполните следующие операции:

— вложите клапан с пружиной в отверстие крышки и еще раз убедитесь в плавности его перемещений. При всех операциях разборки и последующей сборки деталей качающего узла насоса не нарушайте их комплектность, не меняйте местами лопасти. При замене статор, ротор и лопасти устанавливайте комплектно;

— отметьте взаимные положения распределительного диска относительно статора, а последнего—относительно корпуса насоса и снимите их со штифтов;

— снимите ротор вместе с пластинами проследив за тем, чтобы пластины не выпали из своих пазов;

— проверьте легкость и плавность перемещений пластин в пазах ротора.

При обнаружении на поверхностях сопряженных пар грязи или других посторонних частиц поочередно выньте пластины из- пазов и тщательно промойте детали.

При необходимости замены подшипников или манжеты установите корпус насоса в тисках так, чтобы его вал был расположен вертикально шестерней вверх и отверните гайку, удерживая шестерню от проворачивания. Снимите шестерню вместе с шайбой, шпонку из паза вала и стопорное кольцо шарикоподшипника. Применяя съемник, извлеките вал вместе с подшипником и маслоотгонным кольцом из корпуса насоса. Замените изношенные детали и установите вал на место. Проверьте плавность вращения вала, после этого установите стопорное кольцо.

При сборке насоса ротор с пластинами, статор и распределительный диск устанавливайте по меткам, нанесенным при разборке, и стрелке на статоре, указывающей направление вращения. При этом фаска шлицевого отверстия ротора должна быть обращена к корпусу насоса. При установке перепускного клапана в крышку шестигранник седла предохранительного клапана должен быть направлен внутрь отверстия. При затяжке болтов крепления крышки насоса обратите внимание на правильность взаимного расположения привалочных фланцев под установку бачка насоса. Их взаимный перекос не допускается. Приработайте отремонтированный насос на стенде с использованием масла марки Р или турбинного Тд-22 в режиме, указанном в табл. 25. При этом температура масла должна быть 45—50 °С. Допускается кратковременное повышение температуры в конце приработки до 55 °С.

ТАБЛИЦА 25

| Время, мин | Давление масла, кгс/см2 | Частота вращения вала насоса, об/мин |

| 1 | 1,5 | 845 |

| 2 | 5 | 845 |

| 3 | 10 | 1270 |

| 5 | 20 | 1680 |

| 3 | 30 | 2600 |

После приработки насоса проверьте:

— производительность при частоте вращения вала насоса 600 и 2000 об/мин и давлении 55 кгс/см2, которая должна быть соответственно не менее 9 и 15—17 л/мин (время проверки не более 30 с);

— давление в нагнетательных полостях насоса при частоте вращения 600 об/мин и перекрытом выходном отверстии, составляющие 85—90 кгс/см2 (время проверки не более 15 с);

— отсутствие вибрации, резкого шума, пены в бачке, подтекания масла через места соединений и манжету вала насоса. После испытания слейте масло и промойте фильтр насоса.

Возможные неисправности системы рулевого управления, причины и способы их устранения приведены в табл. 26.

Безотказная работа рулевого управления обеспечивается как исправностью входящих в него элементов, так и правильной работой других узлов автомобиля. Поэтому при определении причин неисправностей в системе рулевого управления следует иметь в виду, что причинами ухудшения устойчивости движения автомобиля (автомобиль плохо «держит дорогу») могут быть: неправильная балансировка колес; недостаточное или различное давление в шинах; люфт в подшипниках ступиц и неправильная затяжка гаек крепления колес; неисправности амортизаторов; неправильная установка управляемых колес (углы установки и схождения не соответствуют рекомендованным).

Причинами ухудшения самовозврата колес в нейтральное положение (водитель вынужден все время принудительно возвращать руль в среднее положение) могут быть; недостаток смазки и большое трение в шарнирах поворотных кулаков; падение давления в шинах.

Причинами увеличения усилия на рулевом колесе могут быть; недостаточное давление в шинах; недостаток смазки в шкворневых узлах поворотных кулаков (особенно в упорных подшипниках); то же в ступицах колес и в шарнирах рулевых тяг; перетяжка подшипников ступиц передних колес; то же подшипников рулевой колонки.

В случае обнаружения дефекта в системе рулевого управления прежде всего постарайтесь установить причину неисправности или отказа, не торопитесь снимать и разбирать рулевой механизм или насос. Помните, что разборка этих узлов может привести к появлению течей и другим неполадкам. Сборочно-разборочные работы должны производиться квалифицированным механиком в условиях полной чистоты.

ТАБЛИЦА 26

| Причина неисправности | Способ устранения |

| Неустойчивое движение автомобиля на дороге (требуется регулярная дополнительная работа рулевым колесом для поддержания заданного направления движения*) | |

| Повышенный свободный ход рулевого колеса | Отрегулируйте свободный ход рулевого колеса |

| Износ деталей винтовой пары рулевого механизма | Замените комплект шариковинтовой пары |

| Ослабление затяжки гайки упорных подшипников винта рулевого механизма | Отрегулируйте затяжку гайки |

| Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем | Устраните заедание, промойте детали |

| Повреждение внутренних уплотнений рулевого механизма | Замените неисправные детали уплотнений |

| Недостаточная или неравномерная работа гидроусилителя | |

| Недостаточный уровень масла в бачке насоса | Доведите уровень масла в бачке насоса до нормального |

| Наличие в системе воздуха (пена в бачке, мутное масло) или воды | Удалите воздух. Если воздух удалить не удается, проверьте затяжку всех соединений, снимите и промойте фильтр, проверьте целостность фильтрующих элементов и прокладок под коллектором, а также бачка насоса. |

| Непараллельность или взаимный перекос фланцев под установку бачка насоса | Убедитесь в плоскостности опорной поверхности коллектора и правильном взаимном расположении привалочных фланцев крышки и корпуса насоса (под установку бачка насоса). Проверьте затяжку четырех болтов крепления коллектора и, если все указанное выше исправно, смените масло. |

| Чрезмерный натяг в зубчатом зацеплении рулевого механизма | Отрегулируйте рулевой механизм с помощью регулировочного винта, доведите усилие на ободе рулевого колеса до нормы |

| Насос не развивает необходимой производительности вследствие засорения фильтра или износа деталей качающего узла | Промойте фильтр и разберите насос для проверки его деталей. Если необходимо, замените насос |

| Повышенная утечка масла в рулевом механизме вследствие износа или повреждения внутренних уплотнений | Разберите механизм, замените уплотнительные кольца или другие поврежденные элементы уплотнений |

| Периодическое зависание перепускного клапана по причине загрязнения | Разберите насос, промойте ацетоном перепускной клапан и отверстие в крышке насоса, очистив их рабочие поверхности от заусенцев и посторонних частиц |

| Негерметичность обратного клапана рулевого механизма | Устраните негерметичность обратного клапана |

| Ослабление затяжки гайки упорных подшипников винта рулевого механизма | Отрегулируйте затяжку гайки |

| Нарушение регулировки пружины предохранительного клапана рулевого механизма или негерметичность клапана вследствие загрязнения или наличия забоин | Отрегулируйте клапан, устраните негерметичность |

| Полное отсутствие усиления при различных частотах вращения коленчатого вала двигателя | |

| Отворачивание седла предохранительного клапана насоса или поломка пружины клапана | Разберите насос, заверните седло или замените пружину клапана |

| Зависание перепускного клапана насоса или неисправность обратного клапана рулевого механизма | Разберите насос и промойте клапан, устраните негерметичность обратного клапана |

| Поломка пружины предохранительного клапана рулевого механизма | Замените пружину и отрегулируйте клапан |

| Усилие на рулевом колесе неодинаково при поворотах направо и налево | |

| Повреждение внутренних уплотнений винта и поршня рулевого механизма | Замените неисправные детали уплотнений винта и поршня |

| Рулевой механизм «заклинивает» при поворотах | |

| Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем | Устраните заедание, промойте детали |

| Износ деталей соединения регулировочного винта с валом сошки или зубчатого зацепления рулевого механизма | Отрегулируйте осевой зазор в соединении регулировочного винта с валом сошки подбором регулировочной шайбы. При износе зубчатого зацепления или соединения регулировочного винта с валом сошки выше допустимого замените рулевой механизм |

| Стук в рулевом механизме или в карданном вале рулевой колонки | |

| Повышенный зазор в зубчатом зацеплении рулевого механизма | Отрегулируйте зазор регулировочным винтом |

| Слабая затяжка гаек болтов клеммового соединения сошки рулевого управления | Затяните гайки |

| Слабая затяжка гаек клиньев крепления вилок карданного вала или износ шлицевого соединения | Затяните гайки. Замените изношенные детали |

| Повышенный шум при работе насоса | |

| Недостаточный уровень масла в бачке насоса | Доведите уровень масла в бачке насоса до нормального |

| Засорение или повреждение фильтра насоса | Промойте или замените фильтр |

| Наличие воздуха в гидросистеме (пена в бачке, мутное масло) | Удалите воздух |

| Погнутость коллектора или разрушение его прокладки | Устраните погнутость или замените прокладку |

| Выбрасывание масла через предохранительный клапан крышки бачка насоса | |

| Чрезмерно высокий уровень масла в бачке насоса | Доведите уровень масла до нормального |

| Засорение или повреждение фильтра насоса | Промойте или замените фильтр |

| Погнутость коллектора или разрушение его прокладки | Устраните погнутость или замените прокладку |

| Предохранительный клапан насоса срабатывает при давлении ниже 85 кгс/см2 | Отрегулируйте предохранительный клапан, если нужно, замените его пружину |

| Постоянное падение уровня масла в бачке насоса | |

| Утечка масла в двигатель вследствие повреждения манжеты валика насоса | Снимите насос с двигателя и замените манжету |

| Поломка передней крышки рулевого механизма | |

| В гидросистему рулевого управления залито масло, не рекомендованное таблицей периодической смазки (см. прил. 3) | Замените крышку. Залейте масло, указанное в таблице периодической смазки (см. прилож. 3) |

| * Перед проверкой системы убедитесь в исправном техническом состоянии ходовой части. | |

Банга™

Банга™