Двигатель КамАЗ-5320, -53212, -5410, -54112, -5511

ДВИГАТЕЛЬ

Техническое описание

На автомобилях КамАЗ установлен четырехтактный восьмицилиндровый V-образный дизельный двигатель (рис. 1 и 2), отличающийся высокой надежностью и повышенным ресурсом благодаря применению:

— поршней, отлитых из высококремнистого алюминиевого сплава с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

— поршневых колец с хромовым и молибденовым покрытием боковых поверхностей;

— азотированного или упрочненного индукционной закалкой коленчатого вала;

— трехслойных тонкостенных сталебронзовых вкладышей коренных и шатунных подшипников;

— закрытой системы охлаждения, заполняемой низкозамерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

— высокоэффективной фильтрации масла, топлива и воздуха бумажными фильтрующими элементами;

— гильз цилиндров, объемнозакаленных и обработанных плосковершинным хонингованием;

— электрофакельного устройства подогрева воздуха, обеспечивающего надежный пуск двигателя при отрицательных температурах окружающего воздуха до —30 °С.

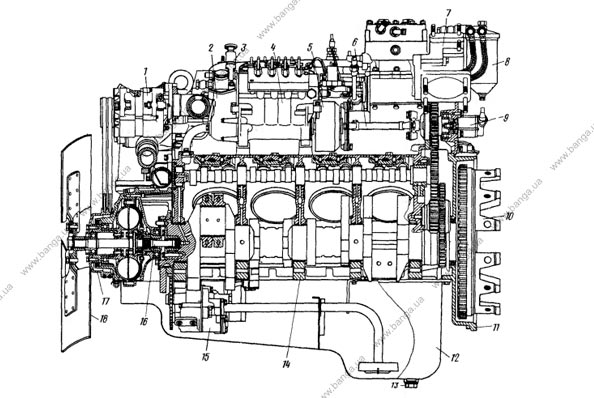

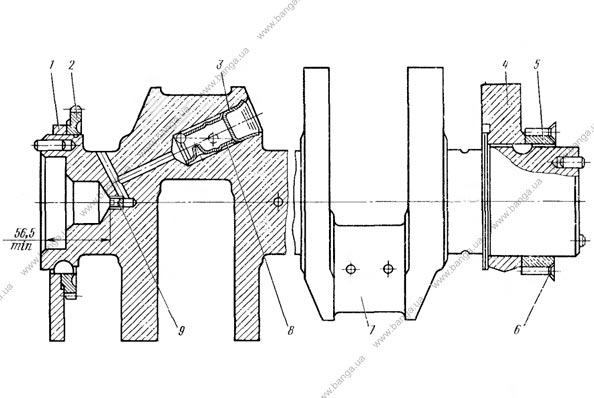

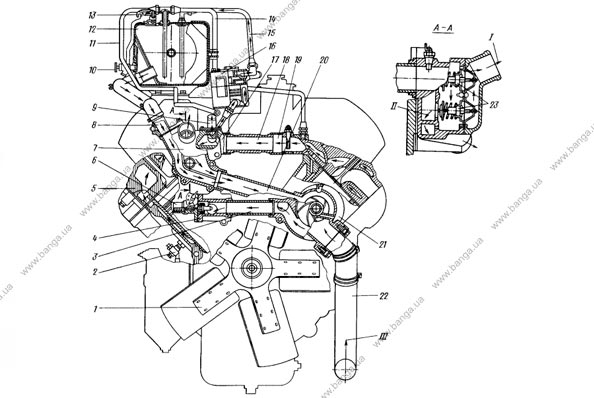

Рис. 1. Продольный разрез двигателя КамАЗ-740: 1—генератор; 2—топливный насос низкого давления; 3—ручной топливоподкачивающий насос; 4— топливный насос высокого давления; 5—автоматическая муфта опережения впрыска топлива; 6—ведущая полумуфта привода топливного насоса высокого давления; 7—соединительный патрубок впускных воздухопроводов; 8—фильтр тонкой очистки топлива; 9—датчик тахометра; 10—маховик; 11—картер маховика; 12—масляный картер; 13—сливная пробка; 14—крышка коренной опоры коленчатого вала; 15—масляный насос; 16—валик привода ведущей части гидромуфты; 17—шкив привода генератора; 18—крыльчатка вентилятора

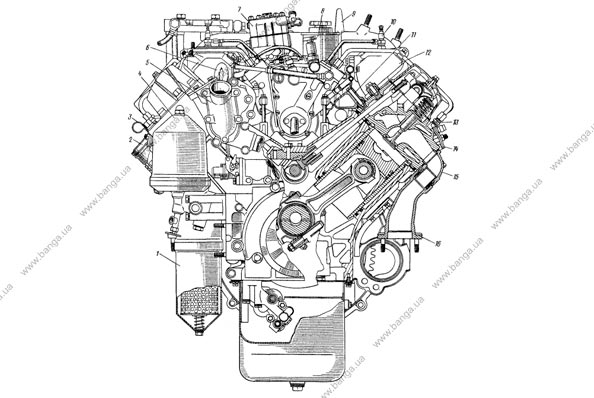

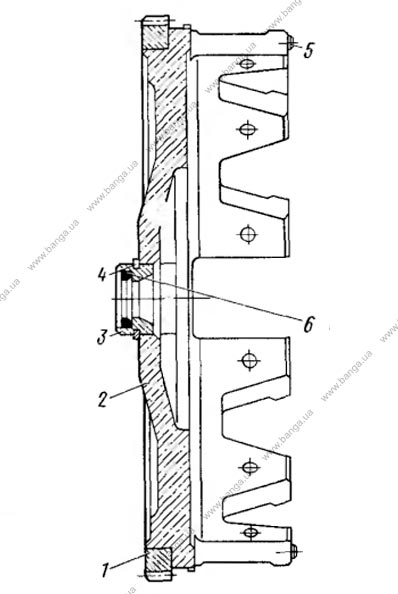

Рис. 2. Поперечный разрез двигателя КамАЗ-740: 1—полнопоточный фильтр очистки масла; 2—маслозаливная горловина; 3—указатель уровня масла в картере двигателя; 4—фильтр центробежной очистки масла; 5—коробка термостатов; 6—передний рым-болт: 7—компрессор; 8—насос гидроусилителя рулевого управления; 9—задний рым-болт; 10—факельиая свеча; 11—левая водяная труба; 12—левый впускной воздухопровод; 13—форсунка; 14—скоба крепления форсунки; 15 — патрубок выпускного коллектора; 16—выпускной коллектор

Ниже приводится техническая характеристика двигателя:

| Модель | КамАЗ-740 |

| Тип | 4-тактный с воспламенением от сжатия |

| Число цилиндров | 8 |

| Расположение цилиндров | V-образное, угол развала 90° |

| Порядок работы цилиндров |

1—5—4—2—6—3—7—8 |

| Направление вращения коленчатого вала | правое |

| Диаметр цилиндров и ход поршня, м |

120Х 120 |

| Рабочий объем, л | 10,85 |

| Степень сжатия | 17 |

| Гарантируемая мощность, л. с. | 210 |

| Частота вращения коленчатого вала при гарантируемой мощности, об/мин | 2600 |

| Максимальный крутящий момент, кгс·м | 65 |

| Частота вращения при максимальном крутящем моменте, об/мин | 1600—1800 |

| Частота вращения холостого хода, не более, об/мин: | |

| минимальная | 600 |

| максимальная | 2930 |

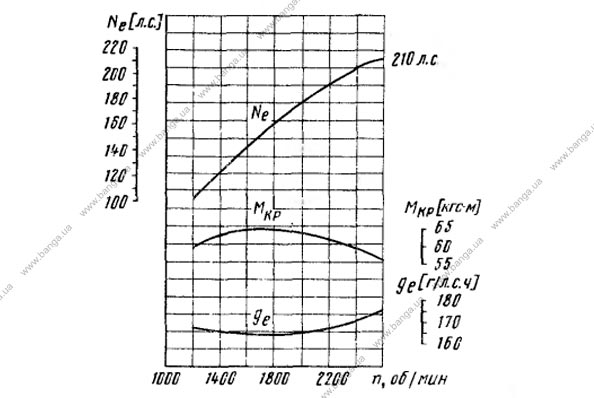

| Удельный расход топлива, г/л, с·ч (по скоростной характеристике, рис. 3): | |

| минимальный | 165 |

| максимальный | 178 |

| Фазы газораспределения: | |

| открытие впускного клапана | 13° до в. м т. |

| закрытие впускного клапана | 49° после н. м. т. |

| открытие выпускного клапана | 66° до н. м. т. |

| закрытие выпускного клапана | 10° после в. м. т. |

| Число клапанов на цилиндре | один впускной и один выпускной |

|

Давление масла в прогретом двигателе, кгс/см2, при частоте вращения: |

|

| номинальной | 4,0—5,5 |

| минимальной холостого хода, не менее | 1 |

| Масса силового агрегата, кг | 1120 |

| Масса незаправленного двигателя, кг | 730 |

Рис. 3. Внешняя скоростная характеристика двигателя КамАЗ-740: Ne — эффективная мощность; Мкр — крутящий момент; п — частота вращения; q — удельный расход топлива

Блок цилиндров и привод агрегатов.

Блок цилиндров отлит из легированного серого чугуна вместе с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

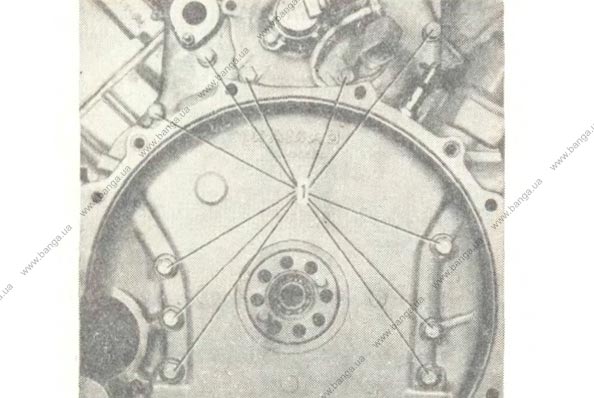

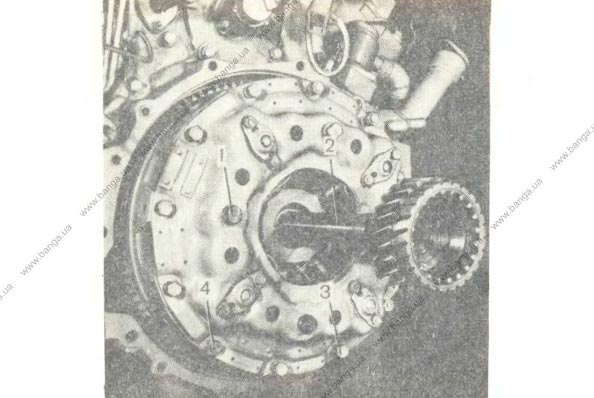

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

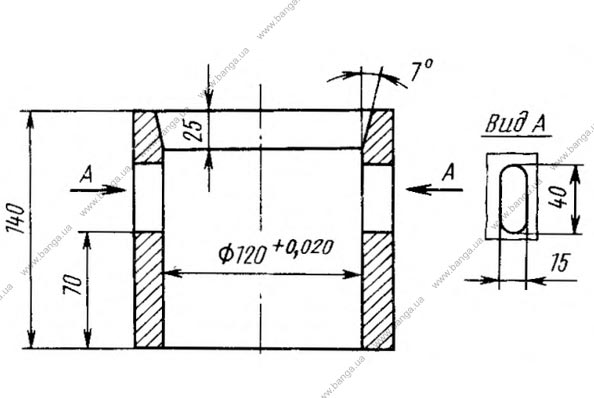

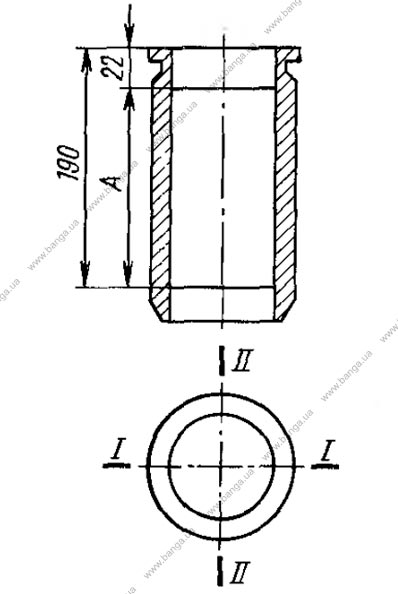

Гильзы цилиндров —«мокрого» типа, легкосъемные, изготовлены из специального чугуна центробежным литьем, объемно закалены для повышения износостойкости.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части — два кольца в расточки блока.

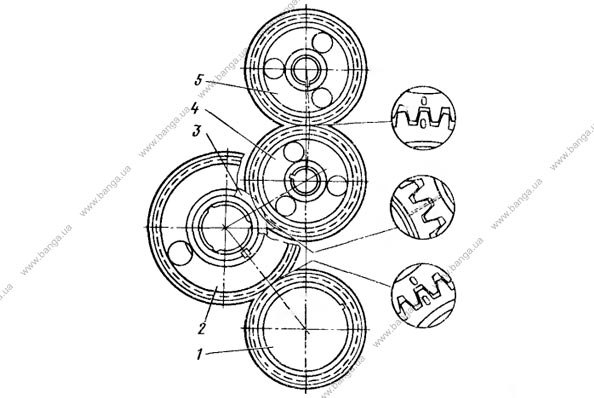

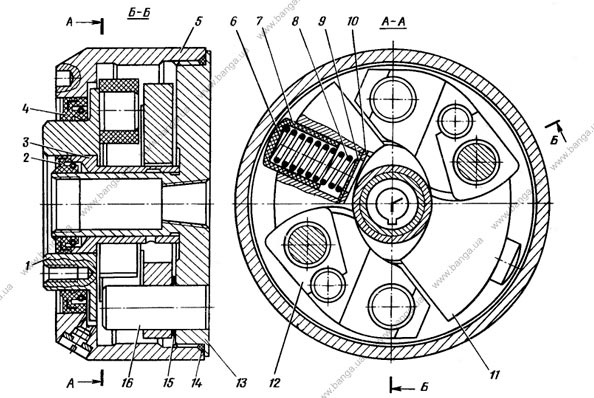

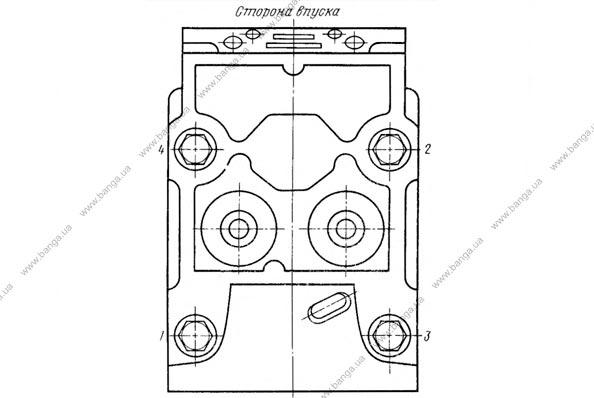

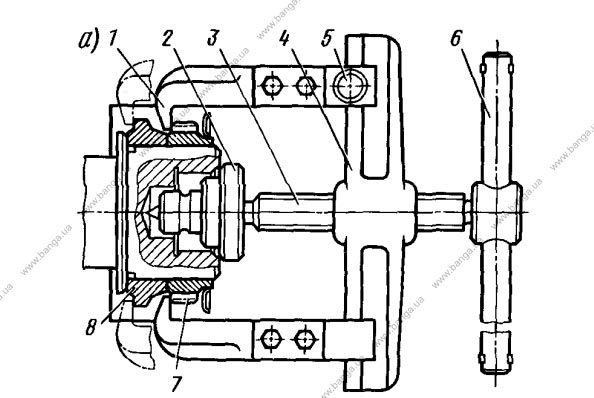

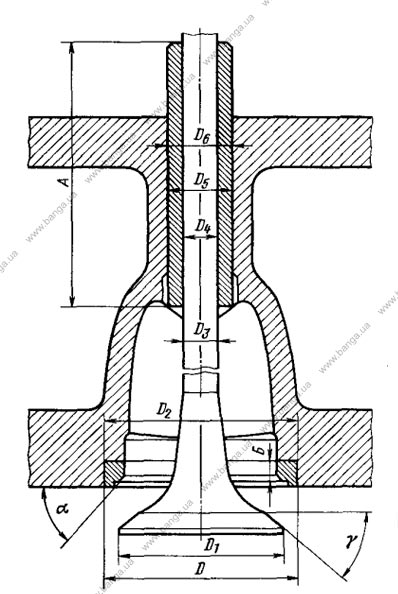

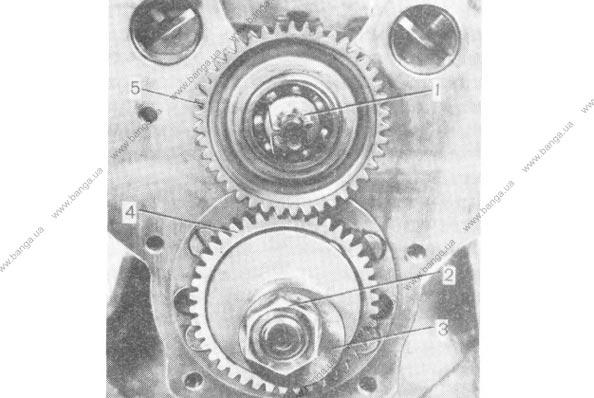

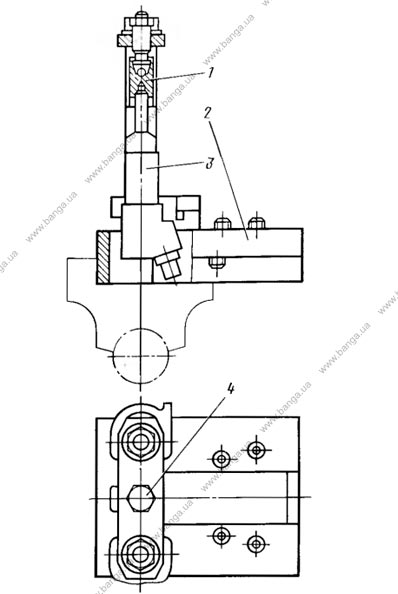

Привод агрегатов — шестереночный с прямозубыми шестернями (рис. 4). Газораспределительный механизм приводится в действие от ведущей шестерни 1, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 3, который вращается на сдвоенном коническом роликоподшипнике. Шестерня 4 распределительного вала установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 5, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя рулевого управления.

Окружной зазор в шестернях привода агрегатов 0,1÷0,3 мм.

Рис. 4. Блок распределительных шестерен: 1—шестерня ведущая: 2, 3—шестерни промежуточные; 4—шестерня распределительного вала; 5—шестерня привода топливного насоса высокого давления

Кривошипно-шатунный механизм.

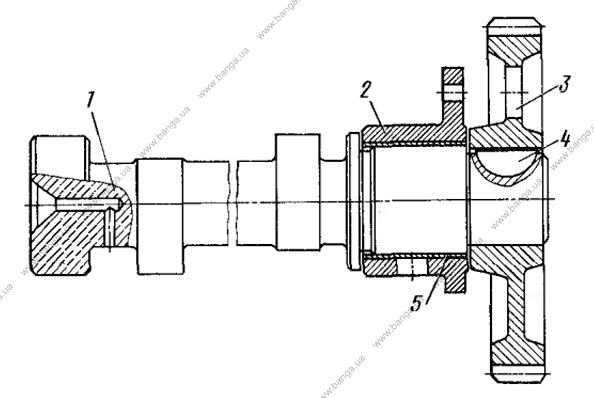

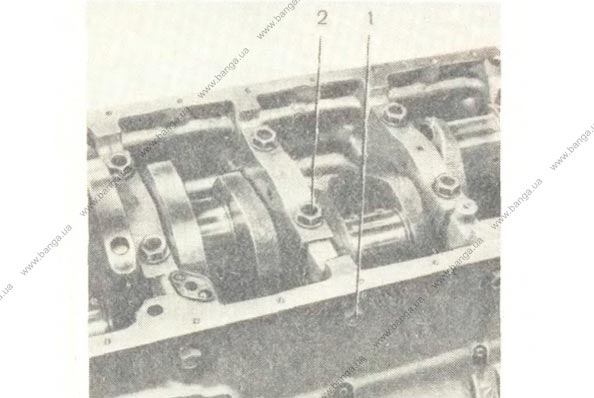

Коленчатый вал (рис. 5)—стальной, изготовлен горячей штамповкой, упрочен азотированием или закалкой токами высокой частоты шатунных и коренных шеек. Он имеет пять коренных опор и четыре шатунные шейки. Внутренние полости шеек закрыты заглушками 3. В полостях масло подвергается дополнительной центробежной очистке. Для сбора загрязнений установлены втулки 8. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках.

На носке и хвостовике коленчатого вала установлены шестерня 2 привода масляного насоса и ведущая шестерня 5 в сборе с маслоотражателем 6. Выносные противовесы 1 и 4 съемные, закреплены на валу прессовой посадкой.

Осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами, установленными в проточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала, а усик кольца входил в паз на крышке заднего коренного подшипника.

Хвостовик коленчатого вала уплотнен резиновым самоподжимным сальником, установленным в картере маховика.

Рис. 5. Коленчатый вал в сборе: 1—передний противовес; 2—шестерня привода масляного насоса; 3— заглушка; 4—задний противовес;

5—ведущая шестерня; 6—маслоотражатель; 7—коленчатый вал; 8 втулка; 9—пинг-заглушка

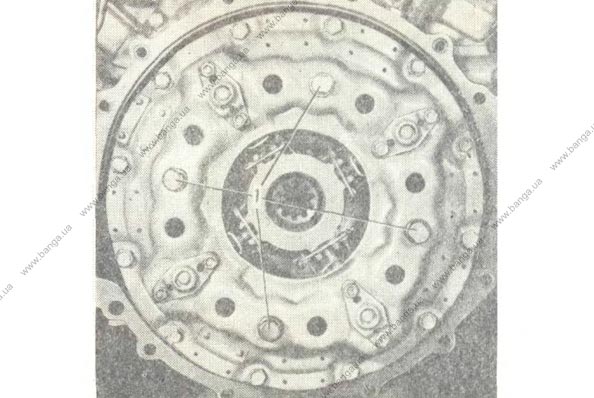

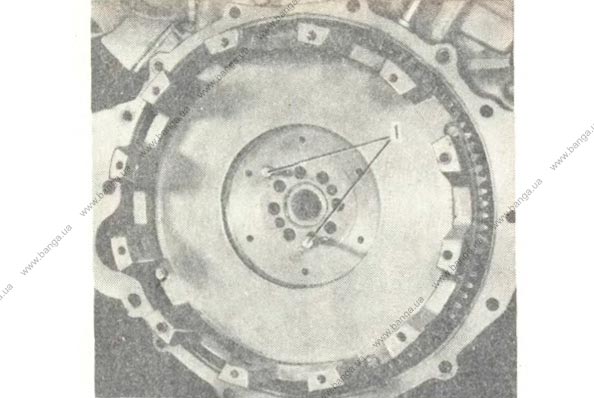

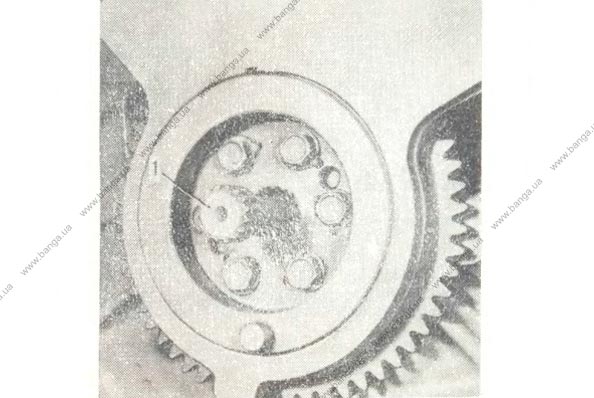

Маховик (рис. 6) из серого специального чугуна закреплен болтами на заднем торце коленчатого вала и зафиксирован двумя штифтами и установочной втулкой 3. Зубчатый венец 1 посажен на маховик по горячепрессовой посадке и служит для пуска двигателя стартером. Число зубьев венца маховика 113*.

На наружной поверхности маховика имеется паз под фиксатор маховика, который используется при регулировании двигателя.

(* На двигателях с порядковыми номерами до 108150 установлен венец маховика с числом зубьев 99.)

Рис. 6. Маховик: 1—зубчатый венец; 2—маховик; 3—установочная втулка; 4— пружинное упорное кольцо; 5—установочный штифт; 6— манжета первичного вала коробки передач

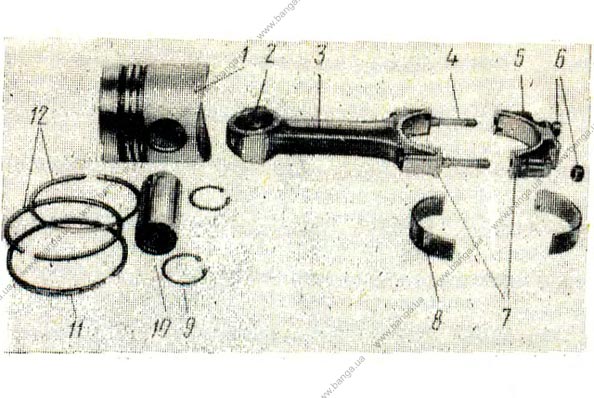

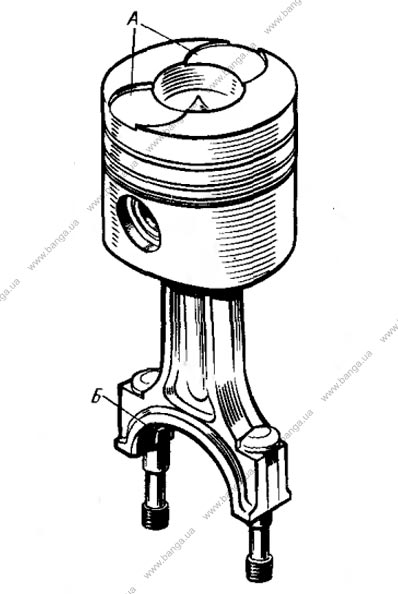

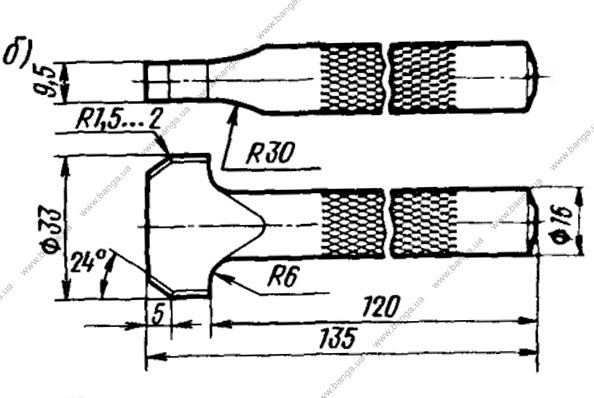

Шатуны 3 (рис. 7)—стальные, двутаврового сечения. Нижняя головка выполнена с прямым плоским разъемом. Шатун окончательно обработан в сборе с крышкой 5, поэтому крышки шатунов невзаимозаменяемы. На крышке и шатуне нанесены метки спаренно- сти 7 в виде трехзначных порядковых номеров. При сборке метки на шатуне и крышке должны находиться с одной стороны. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. На каждой шатунной шейке коленчатого вала установлено по два шатуна. Подшипниками скольжения служат втулка 2 из биметаллической ленты в верхней головке шатуна и съемные взаимозаменяемые вкладыши 8 — в нижней. Крышка шатуна закреплена двумя шатунными болтами 4 с гайками 6.

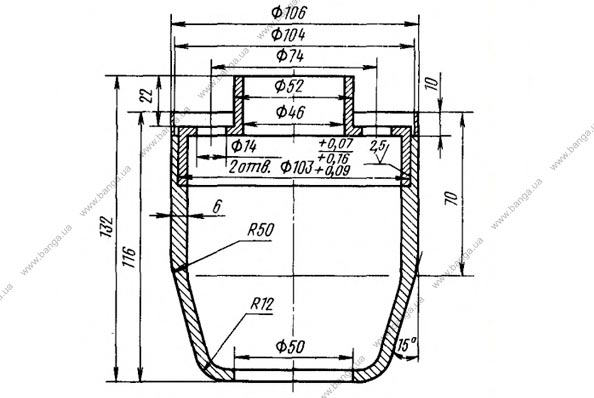

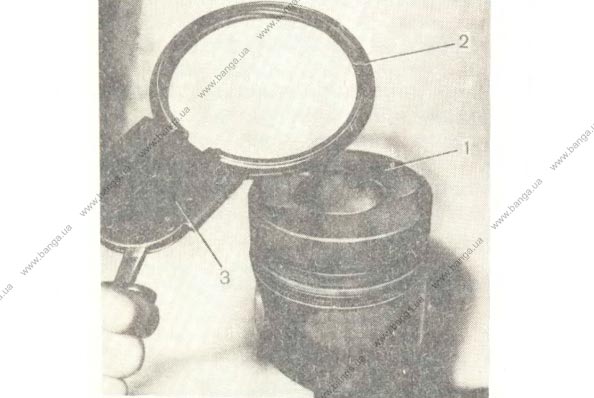

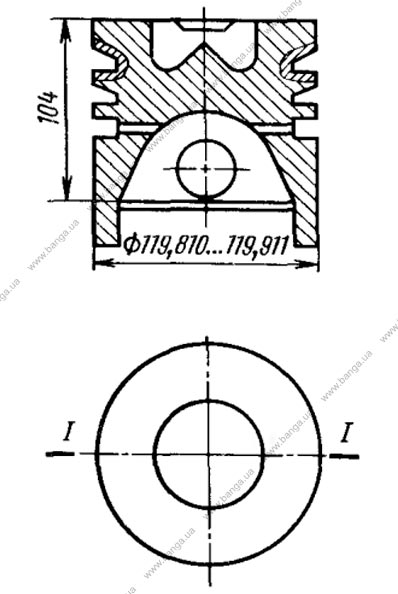

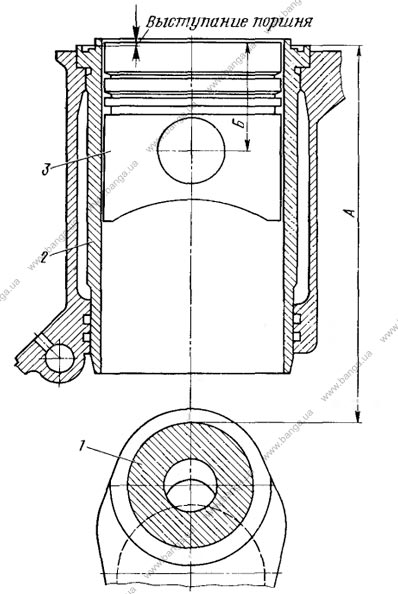

Поршни 1 выполнены из высококремнистого алюминиевого сплава со вставкой (специальный чугун) под верхнее компрессионное кольцо и коллоидно-графитовым покрытием юбки. На поршне установлены два компрессионных кольца 12 и одно маслосъемное 11. Компрессионные кольца в сечении представляют собой одностороннюю трапецию, изготовлены они из чугуна специального химического состава.

Рис. 7. Шатунно-поршневая группа

Рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом.

Маслосъемное кольцо — прямоугольного сечения с витым пружинным расширителем и хромированной рабочей поверхностью.

В головке поршня расположена тороидальная камера сгорания*. Для уменьшения надпоршневого зазора при сборке двигателя подбором варианта исполнения поршня обеспечено выступание поршня над уплотнительным торцом гильзы.

(* С октября 1984 года по апрель 1985 года была выпущена опытно-промышленная партия двигателей с цилиндрической камерой сгорания в головке поршня.)

С шатуном поршень соединен пальцем 10 плавающего типа, осевое перемещение пальца в поршне ограничено стопорными кольцами 9. Поршневой палец изготовлен из хромоникелевой стали в виде пустотелого цилиндрического стержня и упрочнен цементацией и закалкой.

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Для ремонта коленчатого вала, блока и шатуна предусмотрены семь ремонтных размеров вкладышей (табл. 3).

ТАБЛИЦА 3

| Параметр | Значения параметра в зависимости от ремонтного размера, мм | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Диаметр шеек: | |||||||

| коренных | 94,485—94,500 | 93,985—94,000 | 94,985—95,000 | 94,485—94,500 | 93,985—94,000 | 93,485—93,50 | 92,985—93,0 |

| шатунных | 79,487—79,500 | 78,987—79,000 | 79,987—80,000 | 79,487—79,500 | 78,987—79,000 | 78,487—78,50 | 77,987—78,0 |

| Диаметр отверстий: | |||||||

| в блоке | 100 | 100 | 100,5 | 100,5 | 100,5 | 100 | 100 |

| в шатуне | 85 | 85 | 85,5 | 85,5 | 85,5 | 85 | 85 |

| Обозначение вкладышей: | |||||||

| коренных: | |||||||

| верхнего | 740.1005170Р1 | 740.1005170Р2 | 740.1005170РЗ | 740.1005170Р4 | 740.1005170Р5 | 740.1005170Р6 | 740.1005170Р7 |

| нижнего | 740.1005171Р1 | 740.1005171Р2 | 740.1005171РЗ | 740.1005171Р4 | 740.1005171Р5 | 740.1005171Р6 | 740.1005171Р7 |

| шатунных | 740.1004058 Р1 | 740.1004058Р2 | 740.1004058РЗ | 740.1004058Р4 | 740.1004058 Р5 | 740.1004058 Р6 | 740.1004058Р7 |

| Толщина вкладышей: | |||||||

| коренных | 2,690—2,702 | 2,940—2,952 | 2,690—2,702 | 2,940—2,952 | 3,190—3,202 | 3,190—3,202 | 3,440—3,452 |

| шатунных | 2,703—2,715 | 2,953—2,965 | 2,703—2,715 | 2,953—2,965 | 3,203—3,215 | 3,203—3,215 | 3,453—3,475 |

| Примечание. Допустимый зазор в ремонтируемых подшипниках коренных и шатунных шеек | |||||||

Шестой и седьмой ремонтные размеры вкладышей введены в 1983 году и предназначены для установки на специализированных заводах по ремонту двигателей, так как при перешлифовке шеек коленчатого вала в эти ремонтные размеры требуется их повторная термообработка.

Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

Толщина вкладышей подшипников:

Коренных опор 2,440—2,452 мм

Шатунных шеек 2,453—2,465 мм

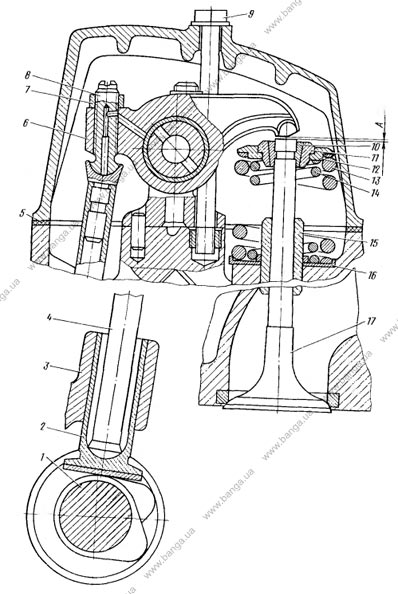

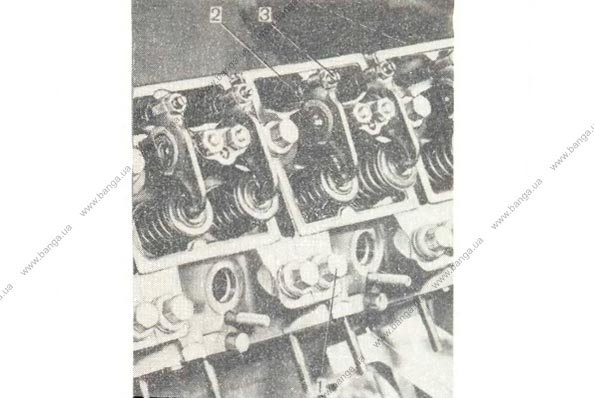

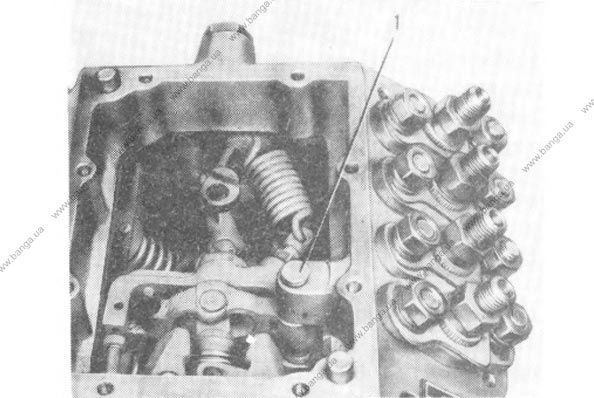

Механизм газораспределения. На двигателе установлен верхнеклапанный механизм газораспределения с нижним расположением распределительного вала (рис. 8).

Рис. 8. Механизм газораспределения: 1—распределительный вал; 2—толкатель; 3—направляющая толкателей; 4—штанга; 5—прокладка крышки головки; 6—коромысло; 7—контргайка, 8—регулировочный винт; 9—болт крепления крышки головки; 10—сухарь, 11—втулка тарелки; 12—тарелка пружины; 13—наружная пружина; 14— внутренняя пружина; 15—направляющая клапана; 16—шайба; 17—клапан (выпускной) А—тепловой зазор

Кулачки распределительного вала 1 в определенной последовательности приводят в действие толкатели 2. Штанги 4 сообщают качательное движение коромыслам 6, которые, преодолевая сопротивление пружин 13 и 14, открывают клапаны. Закрываются клапаны под действием тех же пружин.

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегата.

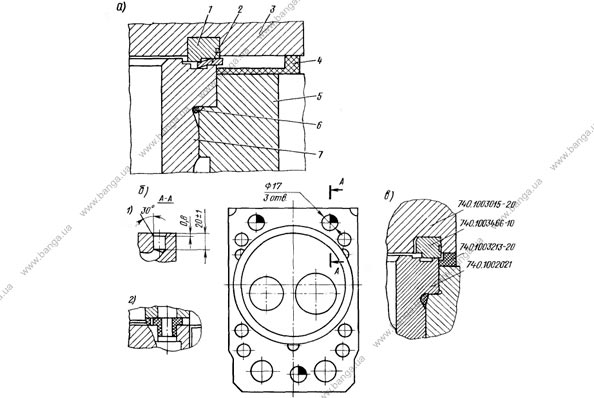

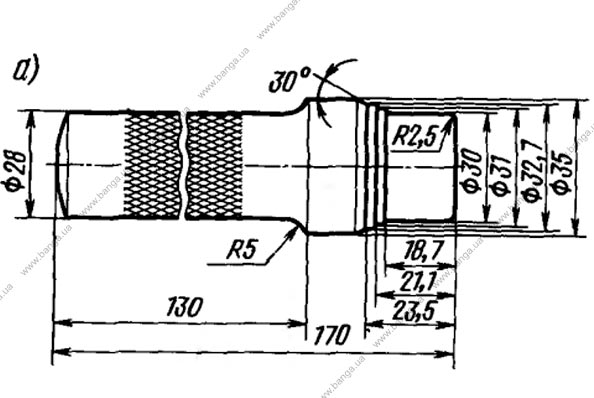

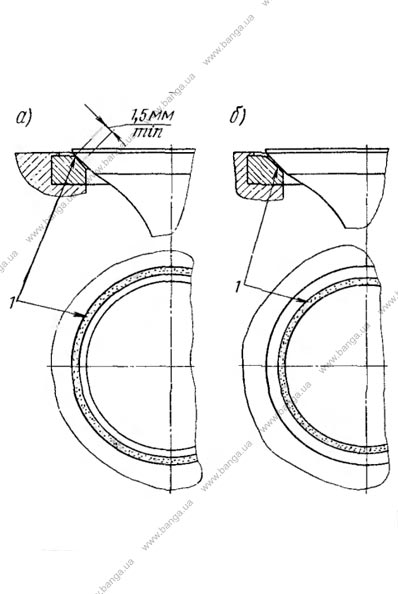

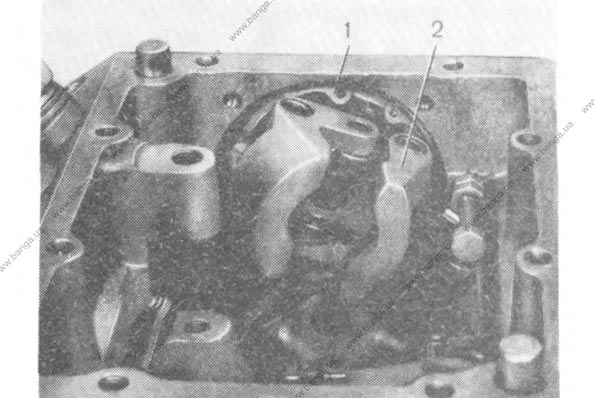

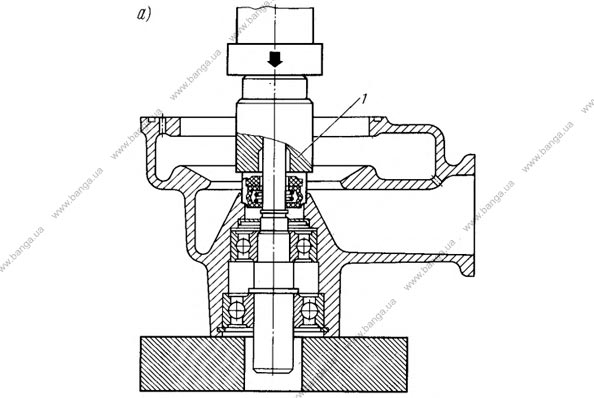

Головки цилиндров, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки 3 (рис. 9,а) и гильзы 7, головки и блока 5 уплотнены прокладками, Перепускные отверстия для охлаждающей жидкости и масла, а также головка по контуру уплотнены формованной резиновой прокладкой* 4. В расточенную канавку на нижней плоскости головки запрессовано опорное кольцо 1, которое, деформируя стальную прокладку 2, образует надежный газовый стык между головкой и гильзой цилиндра.

(* На двигателях, выпущенных после 1 марта 1978 г., установлена прокладка 740.1003213-10, невзаимозаменяемая с устанавливаемой ранее прокладкой 740.1003213.)

Для повышения надежности уплотнения водоперепускных каналов в соединении головок цилиндров с блоком на двигателях КамАЗ с августа 1985 года внедрено комбинированное уплотнение, которое состоит из резиновой прокладки 740.1003213-20 и трех колец 740,1003214. Прокладка уплотняет головку по контуру, а кольца обеспечивают герметичность водоперепускных и пароотводящих его каналов. Кольца вставляются в отверстия этих каналов в головке цилиндров перед установкой ее на двигатель, а прокладка кладется на привалочную плоскость блока цилиндров.

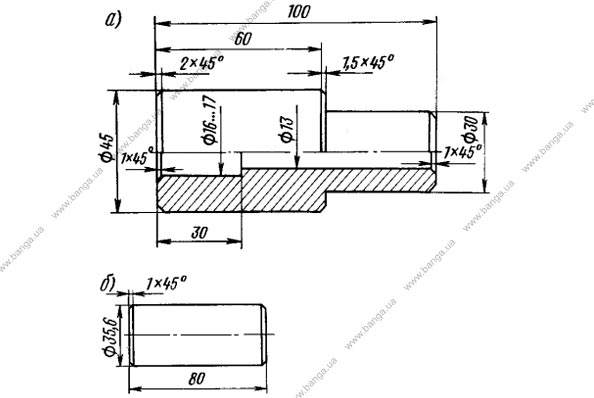

Резиновые прокладки 740.1003213-20 головки блока не взаимозаменяемы с выпущенными ранее прокладками 740.1003213-10. Для установки комбинированного уплотнения на двигатели старой конструкции (т. е. до августа 1985 года) нужно доработать головку 740.1003015-10 цилиндра. Это заключается в рассверливании двух водоперепускных каналов диаметром 14 мм и одного пароотводящего диаметром 10 мм до диаметра 17 мм на глубину 19...21 мм (рис. 9,б), на отверстиях надо сделать фаски в соответствии с рисунком, Доработанная таким образом головка цилиндра будет соответствовать головке 740.1003015-20.

В отверстия вставляются уплотнительные кольца 740.1003214 так, как показано на рисунке 9, г. Собранную головку можно устанавливать на двигатель с прокладкой 740.1003213-20.

С октября 1984 года внедрено беспрокладочное уплотнение газового стыка. В новой конструкции при установке головки цилиндра на двигатель кольцо 740.1003466-10 (рис.9,в) ложится непосредственно на бурт гильзы 740.1002021-20. Герметичность стыка обеспечивается высокой точностью обработки поверхностей кольца и гильзы цилиндра. Для компенсации микронеровностей сопряжений на привалочную поверхность кольца нанесено свинцовистое покрытие.

Рис. 9. Установка головки цилиндра: а—стыки с гильзой и блоком цилиндров: 1—опорное кольцо; 2—прокладка головки цилиндра; 3—головка цилиндра; 4—резиновая уплотнительная про кладка головки; 5—блок цилиндров; 6—уплотнительное кольцо гильзы; 7— гильза цилиндра; б— с комбинированиым уплотнением; 7—эскиз доработки; 2—установка уплотнения; в—с кольцом беспрокладичного газового стыка на гильзу цилиндра старой конструкции

Головку цилиндра с новым кольцом можно устанавливать на гильзу 740.1002021 цилиндра старой конструкции. Стальная прокладка 740.1003212 в этом случае не нужна, герметичность газового стыка обеспечивается без него. Поэтому при необходимости замены гильзы 740.1002012 в двигателе на новую гильзу 740.1002021-20 требуется одновременно заменить в головке цилиндра опорное кольцо 740.1003466 на новое 740.1003466-10. При запрессовке кольцо новой конструкции в головку цилиндра необходимо следить за сохранностью свинцовистого покрытия привалочной поверхности кольца.

Очевидно, что установка новой гильзы 740 1002021-20 на двигатель в комбинации с головкой цилиндра с запрессованным в него опорным кольцом прежнего типа не создаст плотного газового стыка, а установка стальной уплотнительной прокладки в этом варианте неизбежно приведет к разрушению бурта гильзы цилиндра. Поэтому при замене головок цилиндров, их прокладок или гильз на двигателях КамАЗ необходимо обращать особое внимание на номера этих деталей и сборочных единиц и учитывать изложенные рекомендации.

Впускные и выпускные каналы расположены на противоположных сторонах головки. Впускной канал имеет тангенциальный профиль для завихрения воздуха в цилиндре.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов, которые растачивают после запрессовки.

головка закреплена на блоке четырьмя болтами. Клапанный механизм закрыт алюминиевой крышкой, которая закреплена болтом 9 (см. рис. 8), ввернутым в головку*.

(* На двигателях с порядковыми номерами до 260000 болт крепления крышки вворачивался в стойку коромысел.)

Распределительный вал выполнен из стали, установлен в развале блока на пяти подшипниках скольжения. Поверхности кулачков и опорных шеек цементированы и зака лены токами высокой частоты. Подшипник задней опоры представляет собой втулку из биметаллической ленты (сталь-бронза), запрессованную в съемный чугунный корпус 2 (рис. 10). Аналогичные втулки, запрессованные в поперечные перегородки блока, служат подшипниками для остальных опор вала.

Осевое перемещение распределительного вала ограничено корпусом подшипника, в торцы которого упираются с одной стороны ступица шестерни 3, с другой — упорный бурт задней опорной шейки вала.

Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Рис. 10. Распределительный вал в сборе: 1 - распределительный вал; 2 - корпус заднего подшипника; 3 - шестерня; 4 - шпонка; 5 - подшипник

Толкатели 2 (см. рис. 8)— грибкового типа с плоской тарелкой, пустотелые, с цилиндрической направляющей частью, изготовлены холодной высадкой из стали. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны впускной и выпускной изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом (для этого стержни клапанов помещают в раствор графита и воды) с целью улучшения приработки.

Во время работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемыми пружинами. Чтобы масло не попадало в цилиндр по зазору стержень клапана — направляющая втулка, на втулке впускного клапана установлена резиновая манжета.

Направляющие толкателей 3 (см. рис. 8), отлитые из серого чугуна, выполнены съемными для повышения ремонтоспособности и технологичности блока. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и прикреплена к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами.

Штанги толкателей 4 (см. рис. 8) — стальные, трубчатые, с запрессованными наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысло 6 клапана (см. рис. 8) — стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55. В короткое плечо коромысла для регулирования зазора в клапанном механизме ввернут регулировочный винт 8 с контргайкой 7. Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных вместе со стойкой коромысел. Стойка установлена на двух штифтах и закреплена на головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины клапанов — цилиндрические, с равномерным шагом витков и разным направлением навивки. На каждом клапане установлены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу 16, верхними — в тарелку 12. Тарелка упирается во втулку, которая соединена со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка - тарелка дает возможность клапанам проворачиваться относительно седла.

Система смазки. Система смазки двигателя комбинированная, с мокрым картером. Масло под давлением подается к коренным и шатунным подшипникам коленчатого вала, к подшипникам распределительного вала, втулкам коромысел, к подшипникам топливного насоса высокого давления и компрессора. Предусмотрена пульсирующая подача масла к верхним сферическим опорам штанг толкателей.

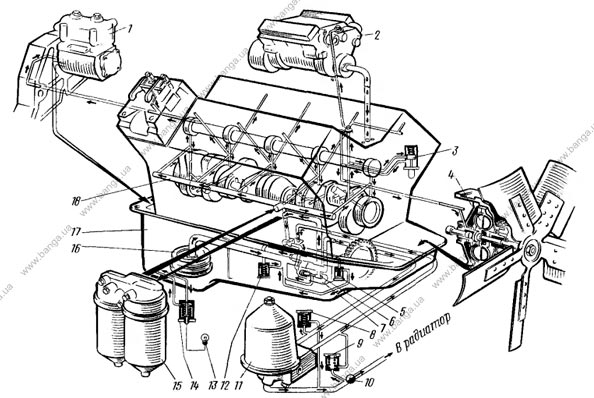

Система смазки (рис. 11) включает в себя масляный насос, картер масляный, фильтры очистки масла (полнопоточный и центробежный) , воздушно-масляный радиатор, масляные каналы в блоке и головках цилиндров, передней крышке и картере маховика, наружные маслопроводы, маслозаливную, горловину, клапаны для обеспечения нормальной работы системы и контрольные приборы.

Из картера 17 масло через маслоприемник входит в нагнетающую и радиаторную секции масляного насоса 7. Из нагнетающей секции через канал в правой стенке блока масла идет в полнопоточный фильтр 15, где оно очищается двумя фильтрующими элементами, затем масло поступает в главную магистраль 18, откуда по каналам в блоке и головках цилиндра оно подается к коренным подшипникам коленчатого вала, подшипникам распределительного вала, втулкам коромысел и верхним наконечникам штанг толкателей. К шатунным подшипникам коленчатого вала масло подается по отверстиям внутри вала от коренных шеек. Масло, снимаемое со стенок цилиндра малосъемным кольцом, отводится в поршень и смазывает опоры поршневого пальца в бобышках и подшипник верхней головки шатуна. Через каналы в задней стенке блока цилиндров и картере маховика масло под давлением поступает к подшипникам компрессора 1, а через каналы в передней стенке блока — к подшипникам топливного насоса высокого давления 2. Предусмотрен отбор масла из главной магистрали к выключателю 3 гидромуфты, который установлен на переднем торце блока и управляет работой гидромуфты 4 привода вентилятора. Из радиаторной секции масло поступает к центробежному фильтру II, из него в радиатор и затем сливается в картер. При закрытом кране 10 масло из центробежного фильтра через сливиой клапан 9 сливается в картер двигателя, минуя радиатор.

Остальные детали и узлы двигателя смазываются разбрызгиванием и масляным туманом.

Рис. 11. Схема системы смазки: 1—компрессор; 2—топливный насос высокого давления; 3—выключатель гидромуфты; 4—гидромуфта; 5, 12—предохранительные клапаны; 6—клапан системы смазки; 7—насос масляный; 8—перепускной клапан центробежного фильтра; 9—сливной клапан центробежного фильтра; 10—кран включения масляного радиатора; 11—центробежный фильтр; 13—лампа сигнализатора засоренности фильтра очистки масла; 14—перепускной клапан полнопоточного фильтра; 15—полнопоточный фильтр очистки масла; 16—маслоприемник; 17—картер; 18—главная магистраль

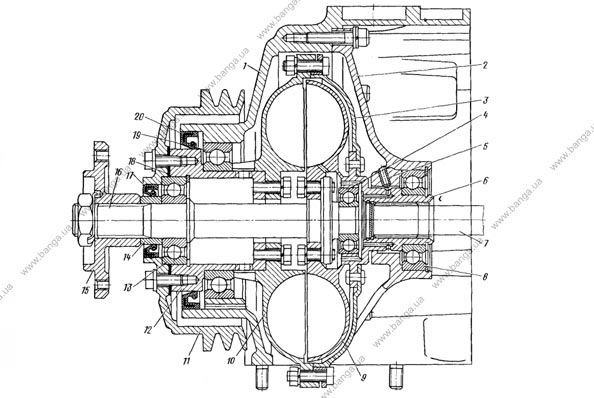

Масляный насос* закреплен на нижней плоскости блока цилиндров. Нагнетающая секция насоса подает масло в главную магистраль двигателя, радиаторная секция — в центробежный фильтр и радиатор. В корпусах секций 1 и 5 (рис. 12) установлены предохранительные клапаны 11 и 18, отрегулированные на давление открытия 8,5—9,5 кгс/см2 и предназначенные для ограничения максимального давления на выходе из секций насоса, и клапан 14 системы смазки, срабатывающий при давлении 4,0—4,5 кгс/см2 и предназначенный для ограничения давления в главной магистрали двигателя.

(* Начиная с двигателя № 611898 устанавливаются насосы с валиком 8 увеличенного диаметра до 16 мм, ведомая шестерня 6 закреплена на валике гайкой. Ширина зубчатого венца шестерни увеличена до 10,5 мм. В зацеплении шестерни привода масляного насоса при его установке введена регулировка зазора, который должен быть равным 0,15—0,35 мм. На заводе зазор регулируется установкой, при необходимости, стальной прокладки между корпусом насоса и блоком цилиндров.)

Рис. 12. Масляный насос: 1—корпус радиаторной секции; 2—ведущая шестерня радиаторной секции; 3—проставка; 4—ведущая шестерня нагнетающей секции; 5—корпус нагнетающей секции; 6—ведомая шестерня привода насоса; 7—шпонка; 8—валик ведущих шестерен; 9—ведомая шестерня нагнетающей секции; 10—ведомая шестерня радиаторной секции; 11 —предохранительный клапан радиаторной секции; 12, 15, 17— пружины клапанов; 13, 16—пробки клапанов; 14—клапан системы смазки; 18—предохранительный клапан нагнетающей секции

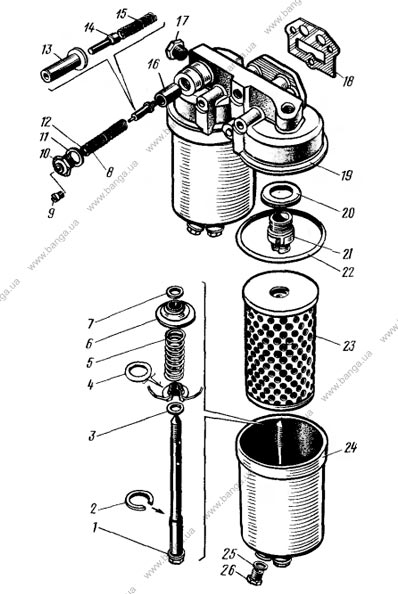

Полнопоточный фильтр очистки масла, установленный на правой стороне блока цилиндров, состоит из корпуса 19 (рис. 13), колпаков 24 и двух фильтрующих элементов 23.

Рис. 13. Полнопоточный фильтр очистки масла: 1- стержень; 2 -стопорное кольцо; 3 шайба; 4—уплотнительное кольцо; 5—пружина колпака; 6—уплотнительная чашка; 7—шайба; 8—пружина перепускного клапана; 9—винт сигнализатора; 10—пробка перепускного клапана; 11, 18, 20, 26—прокладки; 12—регулировочная шайба; 13— корпус сигнализатора; 14—подвижной контакт сигнализатора; 15—пружина контакта сигнализатора; 16—перепускной клапан; 17—пробка; 19— корпус фильтра; 21—втулка корпуса; 22—уплотнительное кольцо; 23—фильтрующий элемент; 24—колпак; 25—сливная пробка

Начиная с 1980 г. двигатели КамАЗ выпускаются только с бумажными фильтроэлементами очистки масла 740.1012040-10. Фильтроэлементы 740.1012040 из древесной муки (ранее выпускавшиеся для двигателей КамАЗ) или применяемые в двигателях ЯМЗ-240 фильтроэлементы 240-1017040 можно устанавливать только в крайних случаях, преимущественно в теплое время года. Категорически запрещается использование фильтроэлементов 204-1117040, которые применяются в двигателях ЯМЗ-240 для очистки топлива и не рассчитаны для работы в масляных фильтрах.

Однако использование бумажных фильтроэлементов очистки масла еще не гарантирует полной его очистки. Даже при незначительном попадании воды в масло и при несоблюдении правил эксплуатации двигателя (работа на повышенном и особенно пониженном тепловом режиме, применение несоответствующего сорта масла и др.) предельное засорение элементов масляного фильтра может наступить раньше установленного срока. В этом случае фильтр длительное время работает с открытым перепускным клапаном 16, что зачастую приводит к задиру и провороту вкладышей коленчатого вала.

Для определения момента предельного засорения элементов в конструкции фильтра предусмотрен сигнализатор засоренности, совмещенный с перепускным клапаном. Контакты сигнализатора замыкаются при открытии перепускного клапана

С 1980 г. на щитке приборов автомобилей КамАЗ устанавливается красная сигнальная лампочка, соединенная с клеммой сигнализатора Загорается она при открытии перепускного клапана фильтра очистки масла.

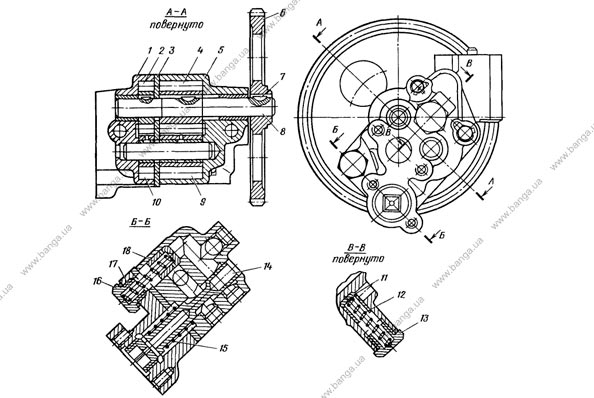

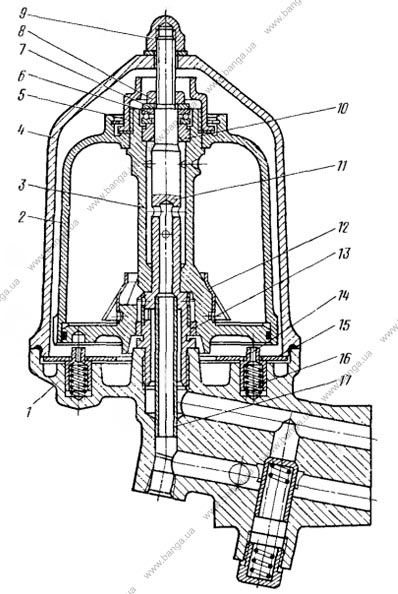

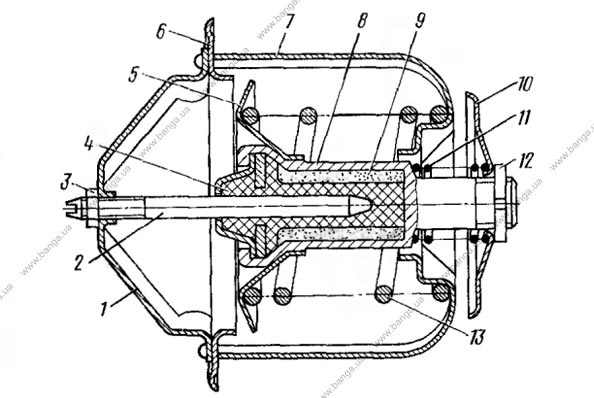

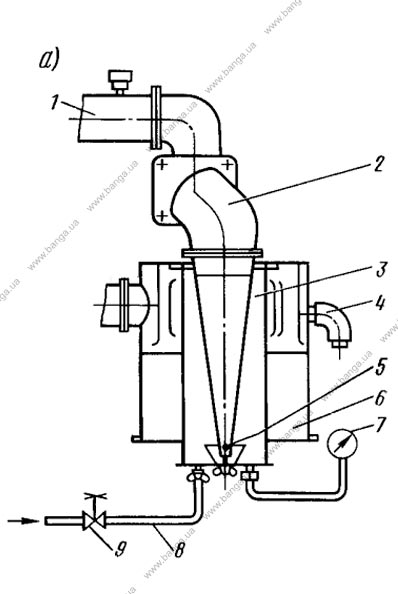

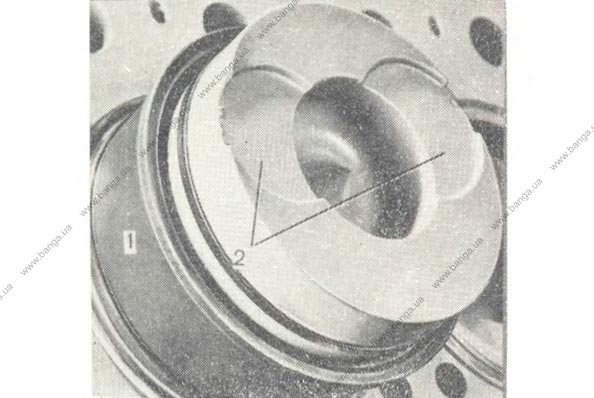

Фильтр центробежный масляный с активно-реактивным приводом ротора установлен на передней крышке блока цилиндров с правой стороны двигателя. Ротор 3 (рис. 14) в сборе с колпаком 2 приводится во вращение струей масла, вытекающей из щели-сопла в оси 11 ротора, а также реактивными силами, возникающими при выходе масла из ротора в канал оси через тангенциальные сопла.

При работе двигателя масло из радиаторной секции насоса под давлением подается в фильтр, обеспечивая вращение его ротора. Под действием центробежных сил механические частицы отбрасываются к стенкам колпака ротора и задерживаются, а очищенное масло через отверстие в оси ротора и трубку 17 поступает в воздушно-масляный радиатор или через сливной клапан в корпусе фильтра, отрегулированный на давление 0,5— 0,7 кгс/см2 в картер двигателя. Перепускной клапан, установленный в корпусе фильтра и отрегулированный на давление 6,0—6,5 кгс/см2, ограничивает максимальное давление перед центрифугой.

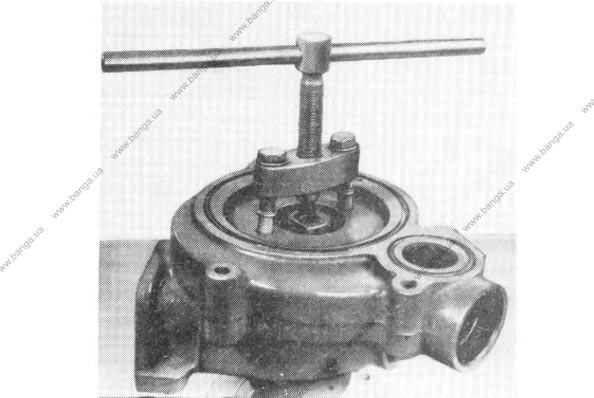

Во избежание нарушения балансировки при обслуживании фильтра на роторе и колпаке нанесены метки, которые необходимо совмещать при сборке.

Рис. 14. Центробежный масляный фильтр: 1—корпус; 2—колпак ротора; 3— ротор; 4—колпак фильтра; 5—гайка крепления колпака ротора; 6—упорный шарикоподшипник, 7—упорная шайба; 8—гайка крепления ротора: 9 —гайка крепления колпака фильтра; 10—верхняя втулка ротора; 11—ось ротора; 12—экран; 13 — нижняя втулка ротора; 14—палец стопора; 15—пластина стопора; 16—пружина стопора; 77—трубка отвода масла

Картер масляный — стальной, штампованный, закреплен на нижней плоскости блока цилиндров болтами. Между картером и блоком установлена резино-пробковая прокладка для обеспечения герметичности соединения. Для предотвращения быстрого перетекания масла при разгоне и торможении автомобиля в картер вварена перегородка. В нижней части картера имеется сливная пробка.

Воздушно-масляный радиатор — трубчато-пластинчатый, двухрядный, установлен перед радиатором системы охлаждения двигателя.

Начиная с 1 квартала 1986 г. на автомобили устанавливается масляный радиатор из оребренной алюминиевой трубки.

Масляный радиатор должен быть постоянно включен. Для ускорения прогрева двигателя при пуске зимой радиатор следует отключить (закрытием крана на корпусе центробежного масляного фильтра). После прогрева двигателя кран открыть.

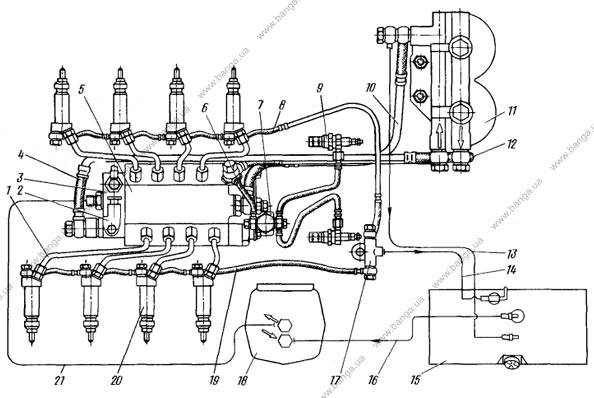

Система питания топливом. Обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя строго дозированными порциями. На двигателях КамАЗ применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления, форсунок, фильтров грубой и тонкой очистки, топливоподкачивающего насоса низкого давления, топливопроводов низкого и высокого давлений, топливных баков, электромагнитного клапана и факельных свечей электрофакельного пускового устройства.

Ниже приводится характеристика топливной аппаратуры.

Топливный насос высокого давления

| Порядок работы секций | 8-4—5—7—3-6—2—1 |

|

Направление вращения кулачкового вала (со стороны привода |

правое |

| Диаметр плунжера, мм | 9 |

| Ход плунжера, мм | 10 |

| Цикловая подача при (1300±10) об/мин кулачкового вала, мм3/цикл | 78,5—80,0 |

| Частота вращения кулачкового вала насоса при упоре рычага управления регулятором в болт ограничения максимального скоростного режима, об/мин: | |

| при полном выключении регулятором подачи топлива через форсунки | 1480—1555 |

| в начале выключения | 1335—1355 |

| Угол начала подачи топлива восьмой секцией насоса до оси симметрии кулачка, град | 42—43 |

|

Чередование начала подачи топлива по углу поворота кулачкового вала |

0—45—90—135—180—270—315° |

| Максимальное усилие на рычаге управления регулятором при номинальном режиме работы насоса на плече 50 мм, кгс | 13 |

Топливоподкачивающий насос низкого давления

| Диаметр поршня, мм | 22 |

| Ход поршня, мм | 8 |

| Номинальная производительность*, л/мин, не менее | 2,5 |

| Давление, создаваемое топливоподкачивающим насосом при закрытом нагнетательном трубопроводе к фильтру тонкой очистки и при частоте вращения кулачкового вала 1290—1310 об/мин, кгс/см2, не менее | 4 |

| *При частоте вращения кулачкового вала 1290- 1310 об/мин, разрежении на всасывании 0,22 —0,23 кгс/см2 и противодавлении 0,8 -1.0 кгс/см2. | |

Форсунка

| Число распыливающих отверстий | 4 |

|

Диаметр распыливающих отверстий, мм |

0,300—0,308 |

| Давление начала подъема иглы, кгс/см2 | |

| при эксплуатации | 180—185 |

| первоначальное при заводском регулировании | 195—202 |

Система питания работает следующим образом. Топливо из бака 15 (рис. 15) через фильтр 18 грубой очистки засасывается топливоподкачивающим насосом и через фильтр II тонкой очистки по топливопроводам 16, 21, 4, 12 низкого давления подается к топливному насосу высокого давления; согласно порядку работы цилиндров двигателя насос распределяет топливо по трубопроводам 1 высокого давления к форсункам 20. Форсунки распыляют и впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним и попавший в систему воздух через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 10, 13 отводится в топливный бак. Топливо, просочившееся через зазор между корпусом распылителя и иглой, сливается в бак через сливные топливопроводы 8, 14, 19.

Рис. 15. Схема системы питания двигателя топливом: 1—топливопровод высокого давления; 2—ручной топливоподкачивающий насос; 3—топливоподкачивающий насос низкого давления; 4—топливопровод к фильтру тонкой очистки; 5—топливный насос высокого давления; 6—топливопровод к электромагнитному клапану; 7—электромагнитный клапан; 8— сливной дренажный топливопровод форсунок правого ряда: 9—факельная свеча; 10—дренажный топливопровод насоса высокого давления; 11—фильтр тонкой очистки топлива; 12—подводящий топливопровод к насосу высокого давления; 13—дренажный топливопровод фильтра тонкой очистки топлива; 14—сливной топливопровод, 15—топливный бак; 16—топливопровод к фильтру грубой очистки; 17—тройник; 18 —фильтр грубой очистки топлива; 19—сливной дренажный топливопровод форсунок левого ряда; 20—форсунка; 21—подводящий топливопровод к иасосу низкого давления

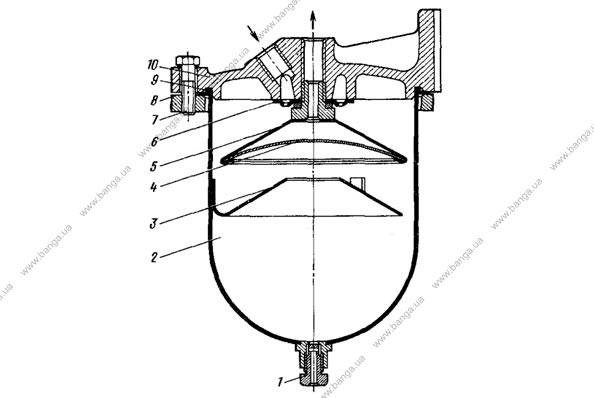

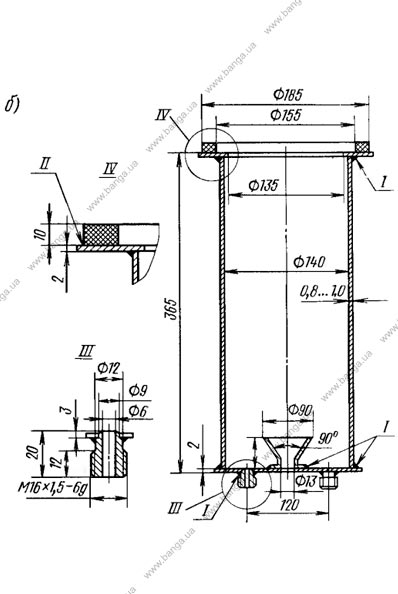

Фильтр грубой очистки (отстойник) предварительно очищает топливо, поступающее в топливоподкачиваюший насос низкого давления. Он установлен на всасывающей магистрали системы питания с левой стороны автомобиля на раме.

Стакан 2 (рис 16) фильтра соединен с корпусом 10 четырьмя болтами 7 и уплотнен кольцом 9. Снизу в бобышку колпака ввернута сливная пробка 1. Топливо, поступающее из топливного бака через подводящий штуцер, стекает в стакан. Крупные частицы и вода собираются в нижней части стакана. Из верхней части через фильтрующую сетку 4 по отводящему штуцеру и топливопроводам топливо подается к топливоподкачивающему насосу.

Рис. 16. Фильтр грубой очистки топлива: 1—сливная пробка; 2—стакан; 3—успокоитель; 4—фильтрующая сетка; 5—отражатель; 6—распределитель; 7—болт; 8—фланец; 9— уплотнительное кольцо; 10—корпус

Фильтр тонкой очистки, окончательно очищающий топливо перед поступлением в топливный насос высокого давления, установлен в самой высокой точке системы питания для сбора и удаления в бак проникшего в систему питания воздуха вместе с частью топлива через клапан-жиклер, установленный в корпусом 10 четырьмя болтами 7 и уплотнен кольцом 9. Снизу в бобышку колпака вверсти А, равном 0,25—0,45 кгс/см2, а начало перепуска топлива из полости А в полость Б — при давлении в полости А, равном 2,0—2,4 кгс/см2. Регулируется клапан подбором регулировочных шайб 1 внутри пробки клапана.

Рис. 17. Клапан-жиклер фильтра тонкой очистки топлива: 1 —регулировочные шайбы; 2—пробка клапана; 3—пружина; 4—клапан-жиклер; А—полость нагнетания; Б—полость к топливному баку

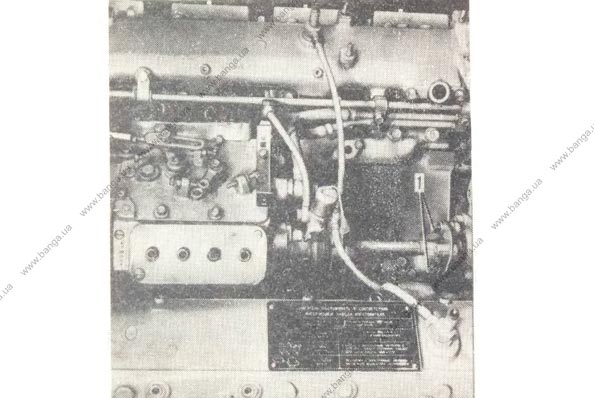

Топливный насос высокого давления (ТНВД) предназначен для подачи к форсункам двигателя в определенные моменты времени дозированных порций топлива под высоким давлением.

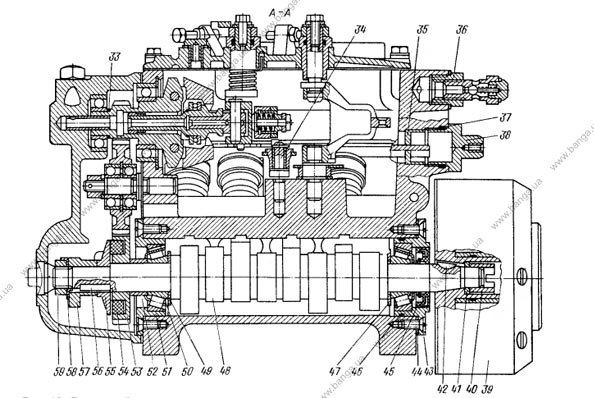

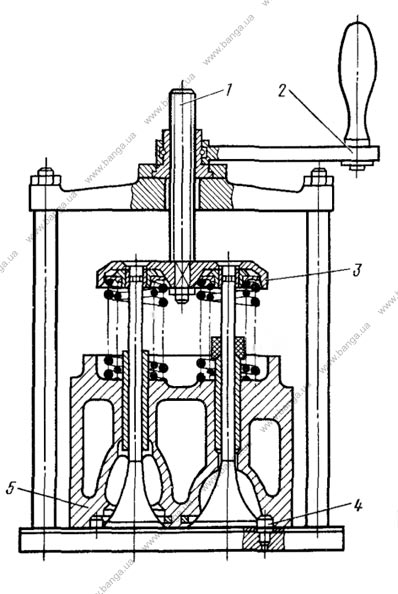

В корпусе 1 (рис. 18) установлены восемь секций. Каждая состоит из корпуса 17, втулки 16 плунжера, плунжера 11, поворотной втулки 10, нагнетательного клапана 19, прижатого через уплотнительную прокладку 18 к втулке плунжера штуцером 20. Плунжер совершает возвратно-поступательное движение под воздействием кулачка вала 48 и пружины 8. Толкатель от проворачивания в корпусе зафиксирован сухарем 6. Кулачковый вал вращается в роликоподшипниках 50, установленных в крышках и прикрепленных к корпусу насоса. Осевой зазор кулачкового вала регулируется прокладками 44. Величина зазора должна быть не более 0,1 мм.

Рис. 18. Топливный насос: 1—корпус; 2—ролик толкателя; 3—ось ролика; 4—втулка ролика; 5—пята толкателя; в—сухарь; 7—тарелки пружины толкателя; 8—пружина толкателя; 9, 41, 47, 49, 58—шайбы; 10—поворотная втулка; 11—плунжер; 12, 13, 37, 46—уплотнительные кольца; 14—установочный штифт; 15—рейка; 16—втулка плунжера; 17—корпус секции, 18—прокладка нагнетательного клапана; 19 — клапан нагнетательный; 20—штуцер; 21— фланец корпуса секции; 22—ручной топливоподкачивающий насос; 23—пробка пружины толкателя; 24, 44—прокладки; 25 — корпус насоса низкого давления; 26—топливоподкачивающий насос низкого давления; 27—втулка штока; 28—пружина толкателя; 29—толкатель; 30—стопорный винт; 31—ось ролика; 32—ролик толкателя; 33—регулировочные прокладки; 34—ось рычага реек; 35—втулка рейки; 36—перепускной клапан; 38—пробка рейки; 39—муфта опережения впрыска топлива; 40, 59 — гайки; 42, 56—шпонки; 43, 51—крышки подшипников: 45—манжета с пружиной; 48— кулачковый вал; 50—подшипник; 52—упорная втулка; 53—ведущая шестерня регулятора; 54—сухарь ведущей шестерни регулятора; 55—фланец ведущей шестерни регулятора; 57—эксцентрик привода насоса низкого давления

Для увеличения подачи топлива плунжер поворачивают втулкой 10, соединенной через ось поводка с рейкой 15 насоса. Рейка перемешается в направляющих втулках 35. Выступающий ее конец закрыт пробкой 38. С противоположной стороны насоса находится винт, регулирующий подачу топлива всеми секциями насоса. Этот винт закрыт пробкой и запломбирован.

Топливо к насосу подводится через специальный штуцер, к которому болтом крепится трубка низкого давления. Далее по каналам в корпусе оно поступает к впускным отверстиям втулок 16 плунжеров.

На переднем торце корпуса, на выходе топлива из насоса установлен перепускной клапан 36, открытие которого происходит при давлении 0,6—0,8 кгс/см2. Давление открытия клапана регулируется подбором регулировочных шайб внутри пробки клапана.

Смазка насоса — циркуляционная, пульсирующая, под давлением от обшей системы смазки двигателя.

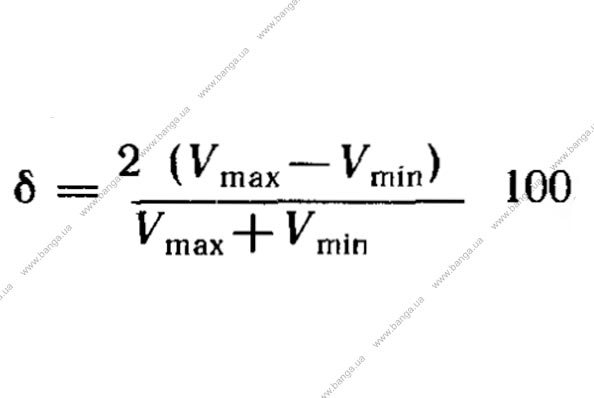

Регулятор частоты вращения — всережимный, прямого действия, изменяет количество топлива, подаваемого в цилиндр, в зависимости от нагрузки, поддерживая заданную частоту. Регулятор размещен в развале корпуса ТНВД. На кулачковом валу насоса установлена ведущая шестерня 21 (рис. 19) регулятора, вращение на которую передается через резиновые сухари 22. Ведомая шестерня выполнена как одно целое с державкой 9 грузов, вращающейся на двух шарикоподшипниках. При вращении державки грузы 13, качающиеся на осях 10, под действием центробежных сил расходятся и через упорный подшипник 11 перемещают муфту 12. Муфта, упираясь в палец 14, в свою очередь перемещает рычаг 33 муфты грузов. Рычаг одним концом закреплен на оси 34, а другим через штифт соединен с рейкой 28 топливного насоса.

Рис. 19. Регулятор частоты вращения: 1— задняя крышка; 2—гайка, 3—шайба; 4—подшипник; 5—регулировочная прокладка; 6 -промежуточная шестерня; 7—прокладка задней крышки регулятора; 8—стопорное кольцо; 9- державка грузов; 10—ось груза; 11—упорный подшипник, 12—муфта; 13—груз; 14—палец; 15—корректор; 16— возвратная пружина рычага останова; 17—болт; 18—втулка; 19—кольцо; 20—рычаг пружины регулятора 21 — ведущая шестерня; 22—сухарь ведущей шестерни; 23—фланец ведущей шестерни; 24—ограничивающая гайка; 25— регулировочный болт подачи топлива; 26—рычаг стартовой пружины; 27—пружина регулятора; 28—рейка; 29—стартовая пружина; 30—штифт; 31—рычаг реек; 32—рычаг регулятора 33—рычаг муфты грузов; 34—ось рычагов регулятора; 35—болт крепления верхней крышки

С 1983 г. на двигатели устанавливают регуляторы частоты вращения с корректором дымности, который встроен в рычаг муфты грузов. Корректор, уменьшая подачу топлива, позволяет снизить дымление двигателя на малой частоте (1000—1400 об/мин) вращения коленчатого вала.

На оси 34 закреплен рычаг 32, другой конец которого перемещается до упора в регулировочный болт 25 подачи топлива. Рычаг 33 передает усилие рычагу 32 через корректор 15.

Рычаг управления подачей топлива 1 (рис. 20) жестко связан с рычагом 20 (см. рис. 19). К рычагам 20, 32 присоединена пружина 27, к рычагам 26, 31 — стартовая пружина 29.

Рис. 20. Крышка регулятора частоты вращения: 1 — рычаг управления подачей топлива (регулятором), 2—6олт ограничения минимальной частоты вращения; 3—рычаг останова; 4—пробка топливного отверстия; 5— болт регулировки пусковой подачи; 6—болт ограничения хода рычага останова; 7—болт ограничения максимальном частоты вращения

Во время работы регулятора в заданном режиме центробежные силы грузов уравновешены усилием пружины 27. При увеличении частоты вращения коленчатого вала грузы регулятора, преодолевая сопротивление пружины 27, перемещают рычаг 33 с рейкой топливного насоса и подача топлива уменьшается. При уменьшении частоты вращения коленчатого вала центробежная сила грузов уменьшается, рычаг 32 регулятора с рейкой топливного насоса под действием усилия пружины перемещается в обратном направлении, и подача топлива, и частота вращения коленчатого вала увеличиваются.

Подача топлива выключается поворотом рычага 3 останова (см. рис. 20) до упора в болт 6. При этом рычаг 3, преодолев усилие пружины 27 (см. рис. 19), через штифт 30 повернет рычаги 32 и 33, рейка переместится до полного выключения подачи топлива. При снятии усилия с рычага останова под действием пружины 16 рычаг возвратится в рабочее положение, а стартовая пружина 29 через рычаг 31 вернет рейку топливного насоса в положение, обеспечивающее максимальную подачу топлива, необходимую для пуска.

Топливный насос низкого давления поршневого типа предназначен для подачи топлива от бака через фильтры грубой и тонкой очистки к впускной полости насоса высокого давления.

Насос установлен на задней крышке регулятора и приводится в действие от эксцентрика кулачкового вала ТНВД.

В корпусе 25 (см. рис. 18) установлены поршень, пружина поршня, втулка 27 штока и шток толкателя, во фланце корпуса — впускной клапан и пружина клапана. Эксцентрик кулачкового вала топливного насоса высокого давления через ролик 32, толкатель 29 и шток сообщает поршню топливоподкачивающего насоса возвратно-поступательное движение.

Работает насос следующим образом (рис. 21). При опускании толкателя поршень 3 под действием пружины 7 движется вниз. В полости А всасывания создается разрежение и впускной клапан 6, сжимая пружину 5, пропускает в полость топливо. Одновременно топливо, находящееся в нагнетающей полости В. вытесняется в магистраль, минуя нагнетательный клапан 1, соединенный каналами с обеими полостями, В свободном положении нагнетательный клапан закрывает канал всасывающей полости.

При движении поршня 3 вверх топливо, заполнившее всасывавшую полость, через нагнетательный клапан 1 поступает в Полость В под поршнем, при этом впускной клапан 6 закрывается. При повышении давления в нагнетательной магистрали поршень не совершает полного хода вслед за толкателем, а остается в положении, которое определяется равновесием сил от давлении топлива с одной стороны и от усилия пружины с другой.

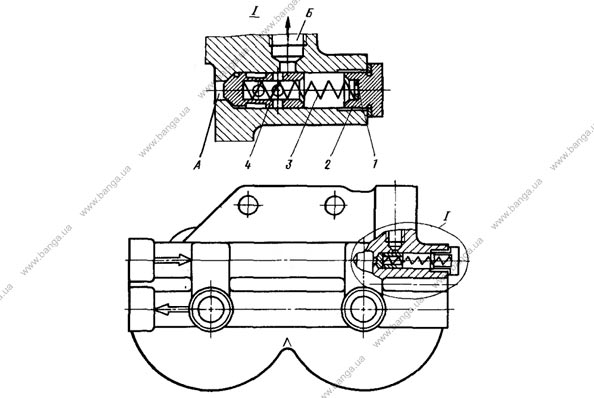

Рис. 21. Схема работы топливного насоса низкого давления и ручного топливоподкачивающего насоса: 1— нагнетательный клапан; 2, 5, 7, 8—пружины; 3— поршень; 4—поршень ручного топливоподкачивающего насоса; 6—впускной клапан; 9—толкатель; 10—эксцентрик; А—полость всасывания; Б—подача от фильтра грубой очистки топлива; В—нагнетательная полость; Г—подача к топливному насосу высокого давления

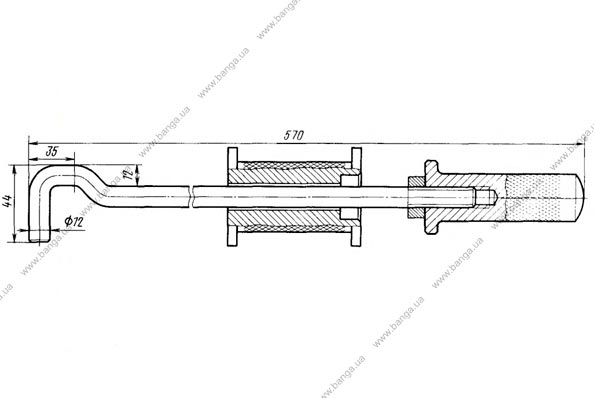

Топливоподкачивающим ручным насосом система заполняется топливом и из нее удаляется воздух. Насос поршневого типа закреплен на фланце топливного насоса низкого давления уплотнительной медной шайбой и состоит из корпуса, поршня, цилиндра, рукоятки в сборе со штоком, опорной тарелки и уплотнения.

Топливную систему прокачивают движением рукоятки со штоком и поршнем вверх-вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан 6 (см. рис 21), сжимая пружину 5, открывается, и топливо поступает в полость А топливного насоса низкого давления. При движении рукоятки вниз нагнетательный клапан 1 открывается и топливо под давлением поступает в нагнетательную магистраль.

После прокачки рукоятку наворачивают на верхний резьбовой хвостовик цилиндра. При этом поршень прижимается к резиновой прокладке и уплотняет всасывающую полость топливного насоса низкого давления.

Автоматическая муфта опережения впрыска топлива (рис. 22) изменяет начало подачи топлива в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты обеспечивает оптимальное для рабочего процесса начало подачи топлива по всему диапазону скоростных режимов, чем достигается необходимая экономичность и приемлемая жесткость процесса в различных скоростных режимах работы двигателя.

Рис. 22. Автоматическая муфта опережения впрыска топлива: 1—ведущая полумуфта; 2, 4—манжеты; 3— втулка ведущей полумуфты; 5—корпус; 6—регулировочные прокладки; 7—стакан пружины; пружина, 9, 15—шайбы; 10—кольцо; 11—груз с пальцем; 12—проставка с осью; 13— ведомая полумуфта; 14—уплотнительное кольцо; 16—ось грузов

Ведомая полумуфта 13 закреплена на конической поверхности переднего конца кулачкового вала топливного насоса шпонкой и гайкой с шайбой, ведущая полумуфта 1 — на ступице ведомой полумуфты (может поворачиваться на ней). Между ступицей и полумуфтой установлена втулка 3. Грузы 11 качаются на осях 16, запрессованных в ведомую полумуфту, в плоскости, перпендикулярной к оси вращения муфты. Проставка 12 ведущей полумуфты упирается одним концом в палец груза, другим — в профильный выступ. Пружина 8 удерживает груз на упоре во втулку 3 ведущей полумуфты.

При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей полумуфты в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения коленчатого вала грузы под действием пружин сходятся, ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную направлению вращения вала, что вызывает уменьшение угла опережения подачи топлива.

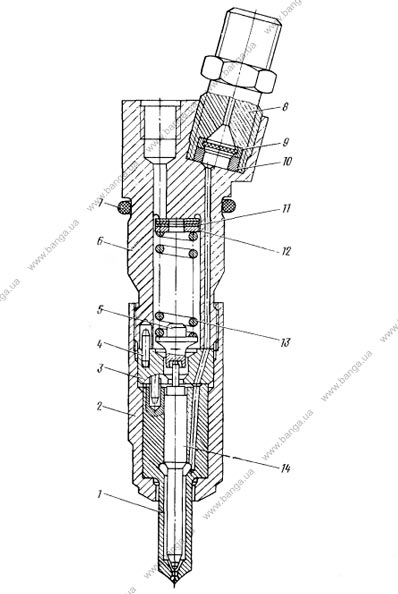

Форсунка (рис. 23) — закрытого типа с многодырчатым распылителем и гидравлически управляемой иглой. Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 присоединены проставка 3 и корпус 1 распылителя, внутри которого находится игла 14. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет четыре сопловых отверстия. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 13 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим — в набор регулировочных шайб 11, 12.

Рис. 23. Форсунка: 1—корпус распылителя; 2—гайка распылителя; 3—проставка; 4—установочные штифты; 5—штанга; 6—корпус; 7—уплотнительное кольцо; 8— штуцер; 9—фильтр; 10—уплотнительная втулка; 11, 12—регулировочные шайбы: 13—пружина; 14—игла распылителя

Топливо к форсунке подается под высоким давлением через штуцер 8, в котором установлен сетчатый фильтр 9. Далее по каналам корпуса 6, проставки 3 и корпуса 1 распылителя топливо поступает в полость между корпусом распылителя и иглой 14 и, отжимая иглу, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через каналы в корпусе форсунки. Форсунка установлена в головке цилиндра и закреплена скобой. Торец гайки распылителя уплотнен от прорыва газов гофрированной шайбой. Уплотнительное кольцо предохраняет полость между форсункой и головкой цилиндров от попадания пыли и воды.

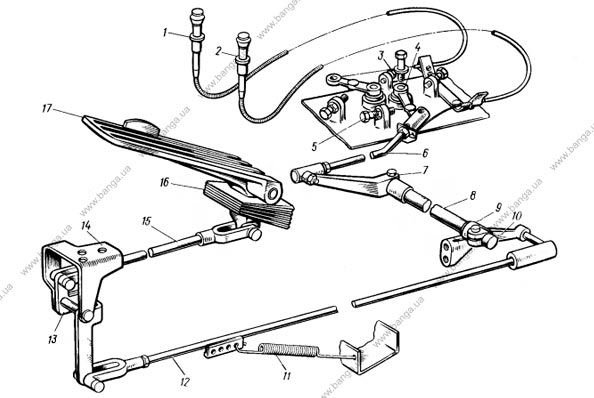

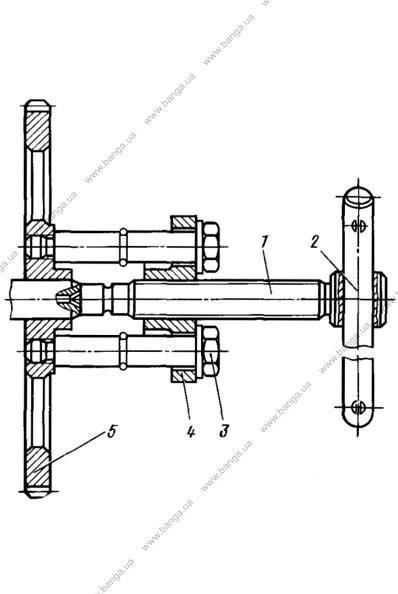

Привод управления подачей топлива (рис. 24) — механический, состоит из педали, тяг, рычагов и поперечных валиков. Предусмотрен также ручной привод подачи топлива и останова двигателя. Педаль 17 управления подачей топлива связана с рычагом 4 управления регулятором частоты вращения. Рукоятки ручного привода смонтированы на уплотнителе рычага коробки передач: левая 2 (для включения постоянной подачи топлива) связана гибким тросом в защитной оболочке с рычагом управления регулятором частоты вращения, правая 1 (для останова двигателя)— тросом с рычагом останова, который находится на крышке регулятора частоты вращения.

РРис. 24. Привод управления подачей топлива: 1—ручка тяги останова двигателя; 2—ручка тяги управления подачей топлива: 3—болт ограничения максимальной частоты вращения коленчатого вала; 4—рычаг управления регулятором; 5—болт ограничения максимальной частоты вращения коленчатого вала; 6—тяга; 7, 10—рычаги; 8—поперечный валик; 9—задний кронштейн; 11—оттяжная пружина; 12— промежуточная (длинная) тяга; 13—передний рычаг; 14—передний кронштейн; 15—тяга педали (короткая); 16—уплотнитель педали; 17— педаль

Системы питания двигателя воздухом и выпуска отработавших газов. Система питания двигателя воздухом предназначена для забора воздуха из атмосферы, очистки его от пыли и распределения по цилиндрам.

Атмосферный воздух засасывается в цилиндры двигателя, проходя через воздушный фильтр. Очищенный воздух распределяется впускными коллекторами по цилиндрам двигателя и участвует в сгорании в составе рабочей смеси.

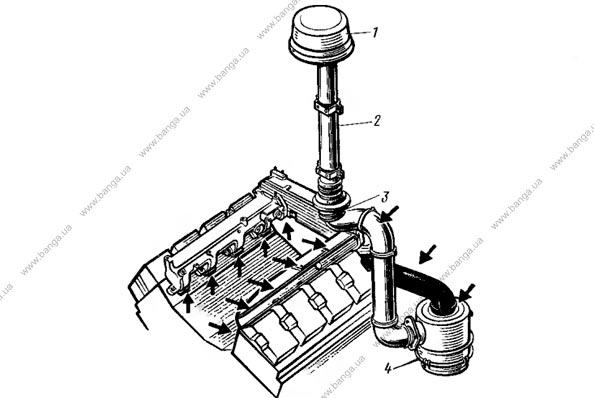

Отработавшие газы проходят по выпускным коллекторам, приемным трубам глушителя и через глушитель выводятся в атмосферу. Газы, проникшие в картер двигателя через зазоры между зеркалом цилиндра и поршневыми кольцами, удаляются в атмосферу через сапун и вытяжную трубку за счет разности между давлением в картере двигателя и атмосферным.

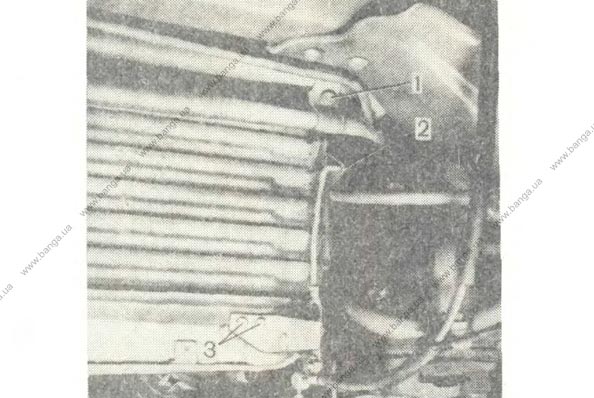

В воздушный фильтр автомобилей КамАЗ-5320 и КамАЗ-55102 воздух подается через трубу 2 (рис. 25) воздухозаборника с колпаком 1 и сеткой. Уплотнитель 3 гофрированный резиновый патрубок, внутрь которого вставлен нажимной диск, служащий опорой для распорной пружины. Последняя обеспечивает герметичность соединения уплотнителя с трубой воздухозаборника при эксплуатационном положении кабины. Воздушный фильтр 4 закреплен на левом лонжероне рамы.

Рис. 25. Система питания двигателя воздухом автомобилей КамАЗ-5320, -55102 (стрелками показаны возможные места подсоса неочищенного воздуха)

На остальных автомобилях воздушный фильтр размещен на кронштейне, закрепленном на левой задней опоре силового агрегата.

Колпак воздухозаборника автомобиля-самосвала КамАЗ-5511 установлен на фильтре.

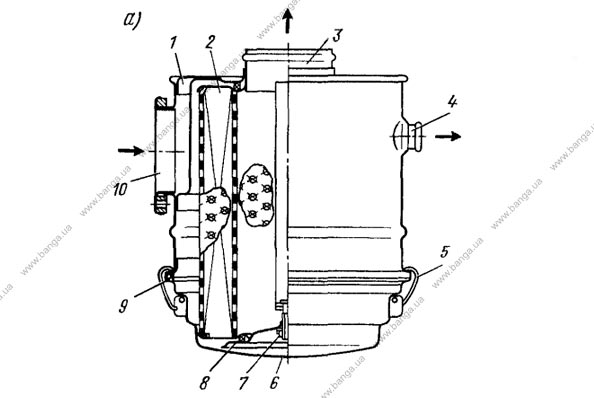

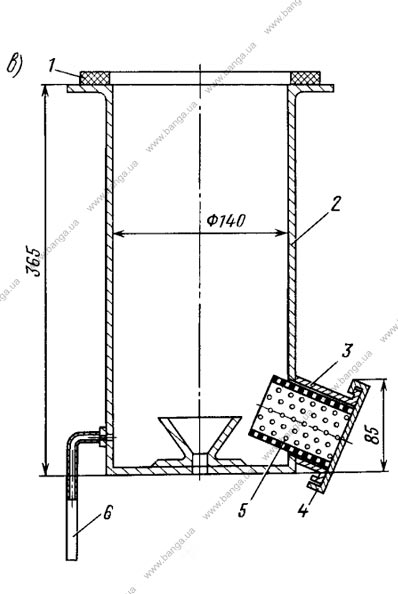

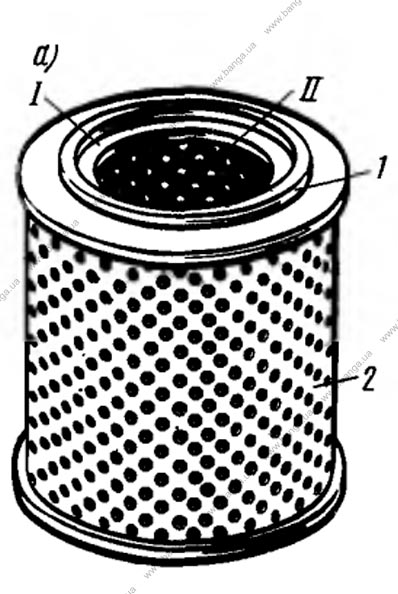

Воздушный фильтр состоит из корпуса 1 (рис. 26, а), крышки 6, фильтрующего элемента 2. Герметичность корпуса (соединения крышки с корпусом) обеспечивает уплотнительное кольцо 9. Крышка крепится к корпусу четырьмя защелками 5.

Корпус воздушного фильтра имеет во внутренней части пылеотбойник, образующий с корпусом каналы, которые сообщаются с патрубком отсоса пыли.

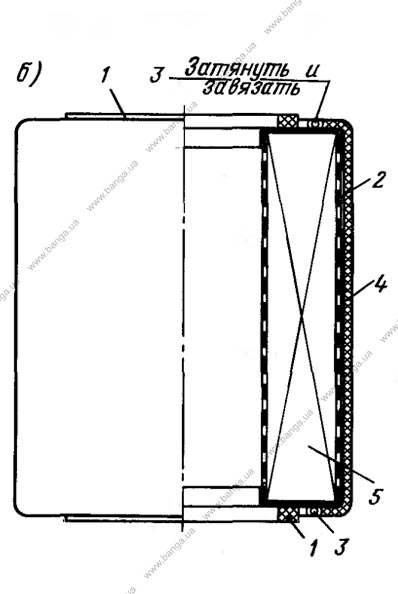

Фильтрующий элемент состоит из наружного и внутреннего кожухов, изготовленных из перфорированной стали и фильтрующей шторы из гофрированного картона. По торцам элементов к кожухам и фильтрующей шторе приклеены металлические крышки. Фильтрующий элемент плотно прижат к днищу корпуса И поджимной крышке.

Поступивший в воздушный фильтр воздух проходит через пылеотбойник, где задерживается основная масса крупных частиц пыли, и отсасывается через патрубок и эжектор глушителя. Затем воздух, меняя направление, проходит через фильтрующий элемент, где происходит окончательная его очистка. Чистый воздух из воздушного фильтра через соединительную трубку поступает к впускным коллекторам двигателя.

Рис. 26. Воздушный фильтр: а—до усовершенствования; б—после усовершенствования; 1— корпус; 2—фильтрующий элемент; 3—выходной патрубок; 4—патрубок системы отсоса пыли; 5—защелка; 6—крышка; 7—гайка крепления фильтрующего элемента; 8—держатель фильтрующего элемента; 9—уплотнительное кольцо; 10 входной патрубок; 11— крышка; 12—прокладка; 13—корпус; 14—пылеотбойник; 15—фильтрующий элемент; 16—гайка

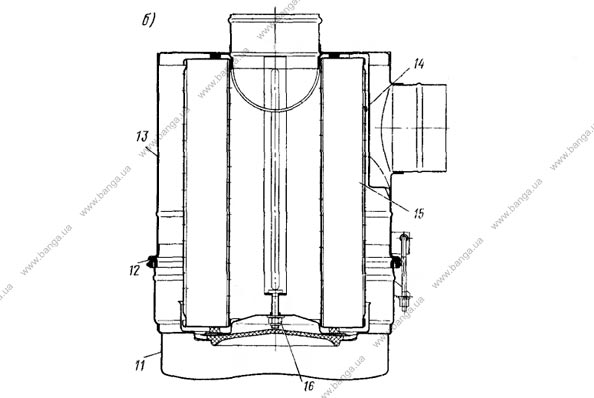

Начиная с марта 1984 г., на автомобили устанавливается двухступенчатый воздушный фильтр измененной конструкции.

Первая ступень очистки — моноциклон со сбором отсепарированной пыли в бункер, вторая ступень — бумажный фильтрующий элемент.

Фильтр (рис. 26, б) состоит из корпуса 13, фильтрующего элемента 15, крышки 11. которая крепится к корпусу тремя тягами с гайками. Герметичность соединения обесис чивается прокладкой 12. Во внутренней полости крышки установлена перегородка с щелью и заглушкой, которая образует полость для сбора пыли (бункер). На входном патрубке фильтра имеется пылеотбойник 14. Фильтрующий элемент крепится в корпусе самостопорящейся гайкой 16.

Засасываемый воздух через входной патрубок поступает в фильтр. Проходя через пылеотбойник, поток воздуха приобретает вращательное движение в кольцевом зазоре между корпусом и фильтроэлементом, за счет действия центробежных сил частицы пыли отбрасываются к стенке корпуса и собираются в бункере. Затем предварительно очищенный воздух проходит через фильтрующий элемент, где происходит его окончательная очистка.

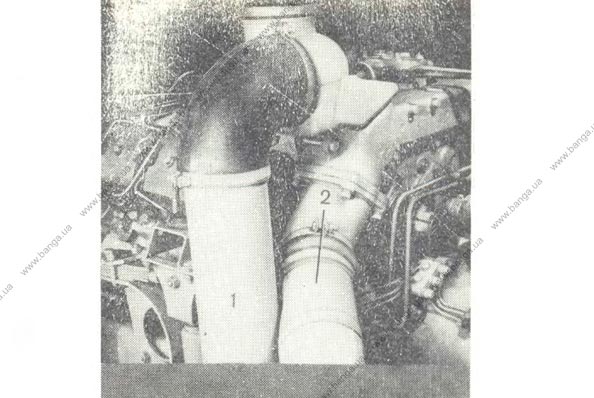

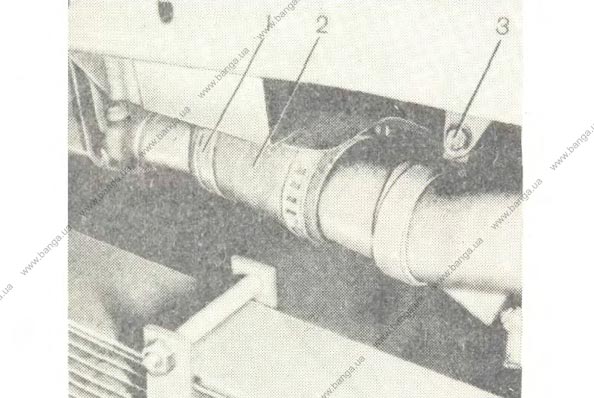

Впускные коллекторы закреплены на боковых поверхностях головок цилиндров со стороны развала болтами через уплотнительные паронитовые прокладки и соединены с впускными каналами головок цилиндров.

Левый и правый коллекторы связаны между собой патрубком, который закреплен на фланцах коллекторов болтами и уплотнен резиновыми прокладками.

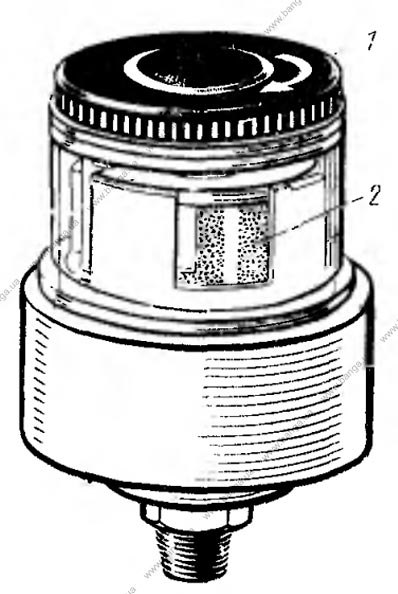

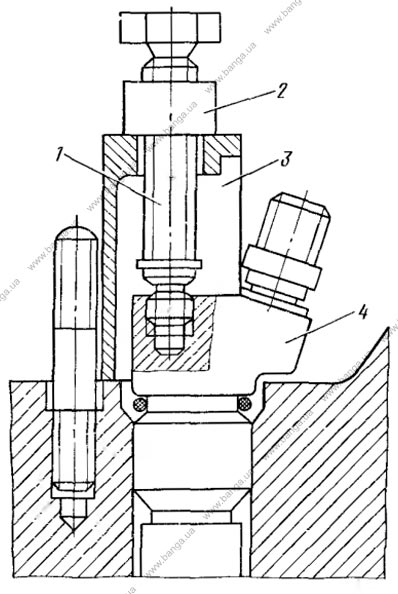

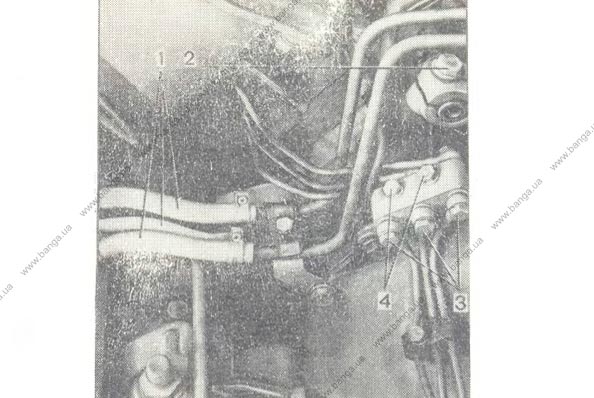

Индикатор засоренности воздушного фильтра (рис. 27) установлен на левом впускном коллекторе. По мере засорения воздушного фильтра возрастает величина разрежения во впускных трубопроводах двигателя, и при достижении растяжения 0,07 кгс/см2 индикатор срабатывает, т. е. красный барабан закрывает окно индикатора и не возвращается после останова двигателя, что свидетельствует о необходимости обслуживания воздушного фильтра.

Рис. 27. Индикатор засоренности воздушного фильтра: 1—диск; 2—красный барабан

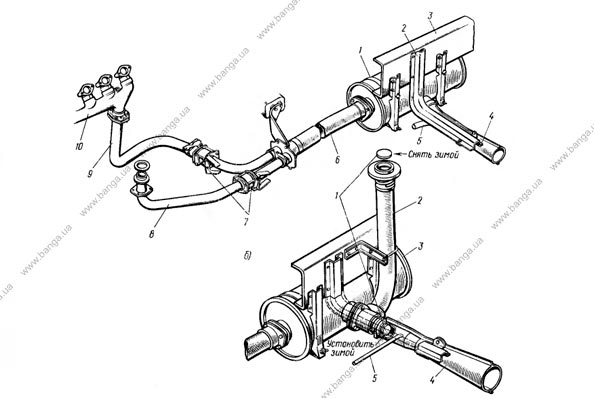

Система автоматической очистки воздушного фильтра предназначена для отсоса пыли из фильтра и выброса ее через эжектор в атмосферу. Система включает в себя эжектор, заслонку и трубопроводы, соединяющие воздушный фильтр с заслонкой и эжектором. Эжектор установлен на выпускном патрубке глушителя и крепится к кронштейну 2 топливного бака (рис. 28, а). На автомобиле-самосвале КамАЗ-5511 эжектор установлен на тройнике выпускной трубы глушителя (рис. 28, б).

Рис. 28. Система выпуска отработавших газов: а—автомобилей КамАЗ, кроме автомобиля-самосвала: I—глушитель шума; 2—кронштейн крепления топливного бака; 3—левый лонжерон рамы, 4—эжектор; 5—труба отсоса пыли из воздушного фильтра; в—рукав приемных труб; 7— заслонка моторного тормоза; 8—левая приемная труба; 9—правая прием¬ная труба; 10—выпускной коллектор, б—автомобиля-самосвала КамАЗ-5511: 1 —заглушка; 2—впускная труба глушителя; 3—глушитель; 4—эжектор; 5—труба отсоса пыли из воздушного фильтра

Заслонка эжектора отсоса пыли из воздухофильтра имеет два возможных положения «Открыто» и «Закрыто». На автомобилях, кроме автомобилей-самосвалов КамАЗ-5511, заслонка должна постоянно находиться в положении «Открыто».

При эксплуатации автомобиля-самосвала КамАЗ-5511 в холодное время года для обогрева платформы снимают заглушку с вертикальной трубы глушителя и устанавливают ее между патрубком тройника и эжектором (см. рис. 28, б); заслонку эжектора отсоса пыли из воздухофильтра устанавливают в положение «Закрыто».

В теплое время года вновь ставят заглушку на вертикальную трубу глушителя, сняв ее с патрубка тройника, заслонку эжектора отсоса пыли из воздухофильтра устанавливают в положение «Открыто».

Система выпуска газов предназначена для выброса в атмосферу отработавших газов и включает в себя два выпускных коллектора 10 (см. рис. 28, а), приемные трубы 8 и 9, гибкий металлический рукав 6, глушитель 1, на выпускной патрубок которого установлен эжектор 4 отсоса пыли. На выпускном патрубке глушителя автомобиля-самосвала КамАЗ-5511 установлена выпускная труба 2 (см. рис. 28, б), предназначенная для обогрева платформы отработавшими газами в холодное время года.

Каждый выпускной коллектор обслуживает ряд цилиндров и крепится к блоку цилиндров тремя болтами. Коллекторы соединены с головками цилиндров патрубками. Разъемное соединение коллектор — патрубок — головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя.

Приемные трубы объединены тройником и соединены с глушителем гибким металлическим рукавом, который компенсирует погрешности сборки и температурные деформации деталей системы. В каждой приемной трубе установлена заслонка вспомогательного моторного тормоза.

Глушитель шума выпуска — активно-реактивный, неразборной конструкции. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток газов дробится и пульсация затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно.

Система охлаждения. Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. Основными элементами системы являются водяной насос 21 (рис. 29), радиатор, термостаты 23, вентилятор 1, гидромуфта привода вентилятора, выключатель 6 гидромуфты, расширительный бачок 12, перепускные трубы, жалюзи.

Рис. 29. Схема системы охлаждения: 1—вентилятор; 2—сливной кран системы охлаждения; 3— труба подводящая правого полублока; 4—патрубок подводящей трубы; 5—головка цилиндров; 6—выключатель гидромуфты привода вентилятора; 7—коробка термостатов; 8—патрубок отвода воды из бачка в водяной насос; 9—патрубок отвода воды в отопитель; 10—кран контроля уровня охлаждающей жидкости; 11—труба воздухоотводяшая от радиатора; 12—бачок расширительный; 13—пробка паровоздушная; 14—трубка перепускная от двигателя к расширительному бачку; 15—трубка соединительная от компрессора к бачку; 16—компрессор; 17—труба водосборная правая; 18—труба водяная соединительная; 19—труба водосборная левая; 20—труба перепускная термостатов; 21—насос водяной; 22—колено отводящего патрубка водяного трубопровода; 23—термостат; 1—в радиатор при открытых термостатах; II—в насос при закрытых термостатах; 111—из радиатора

Во время работы двигателя циркуляция охлаждающей жидкости в системе создается центробежным насосом. Жидкость нагнетается в водяную полость левого ряда цилиндров, а через трубу 3 — в водяную полость правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних прива- лочных плоскостях блока цилиндров поступает в водяные полости головок цилиндров, откуда горячая жидкость по водяным трубам 17 и 19 поступает в коробку термостатов 7, из которой в зависимости от температуры направляется в радиатор или на вход водяного насоса.

Температура охлаждающей жидкости в системе 80—98 °С. Тепловой режим двигателя регулируется автоматически термостатами и выключателем гидромуфты привода вентилятора, которые управляют направлением потока жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости в двигателе.

Для ускорения прогрева двигателя, а также поддержания температурного режима двигателя в холодное время года перед радиатором установлены жалюзи.

Термостаты с твердым наполнителем и прямым ходом клапана предназначены для автоматического регулирования теплового режима двигателя и размешены в коробке 7, закрепленной на переднем торце правого ряда блока цилиндров.

На холодном двигателе вход жидкости в радиатор перекрыт клапаном 5 (рис. 30), а вход в перепускную трубу к водяному насосу открыт клапаном 10. Охлаждающая жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя.

Рис. 30. Термостат: 1, 7—стойки; 2—шток; 3, 12—регулировочные гайки; 4—резиновая вставка с шайбой; 5, 10— клапаны; 6—основание; 8—баллон; 9—активная масса (церезин); 11, 13—пружины

Когда температура охлаждающей жидкости достигает 78—82 °С, активная масса (церезин) 9, заключенная в баллоне 8, плавится, увеличиваясь в объеме. Баллон перемещается вправо, открывая клапан 5 и закрывая клапан 10. Охлаждающая жидкость начинает циркулировать через радиатор. При температуре 80—91 °С охлаждающая жидкость продолжает поступать через перепускную трубу на вход насоса и через радиатор, при этом клапаны открыты частично.

При температуре 91—95 °С происходит полное открытие клапана 5, при этом вся жидкость циркулирует через радиатор.

Когда температура охлаждающей жидкости снижается до 80 °С и ниже, объем церезина уменьшается и клапаны под действием пружин 11 и 13 занимают первоначальное положение.

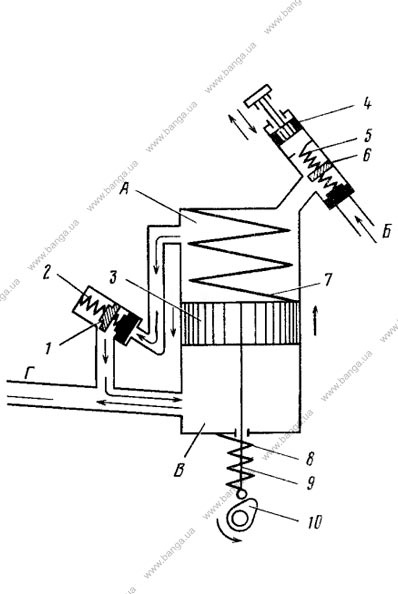

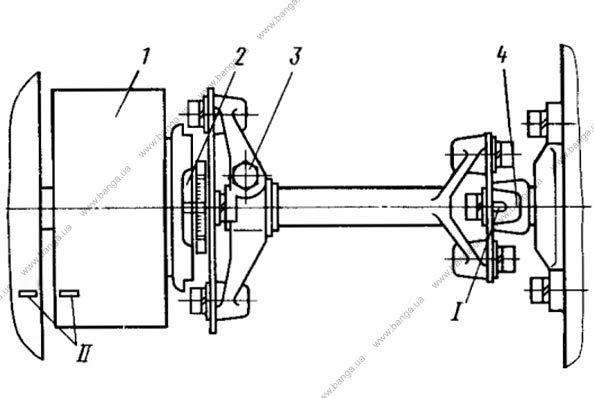

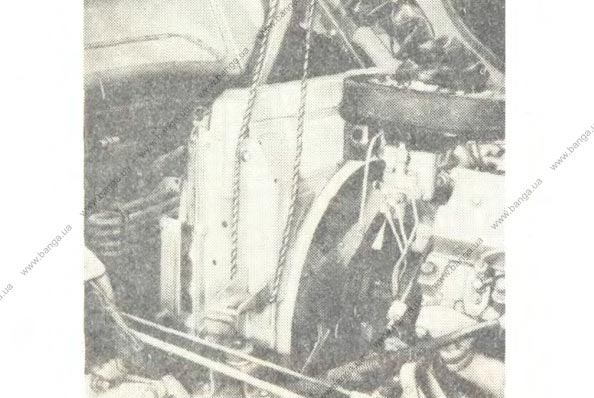

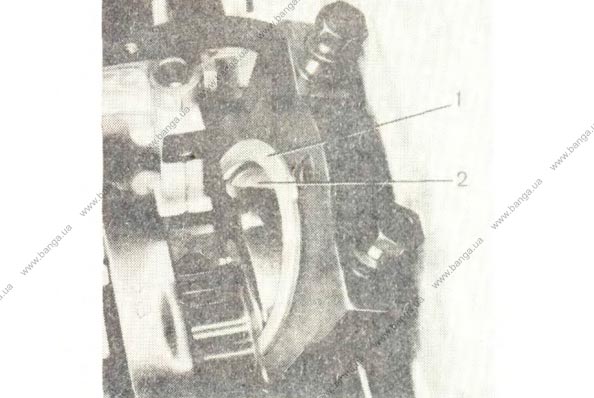

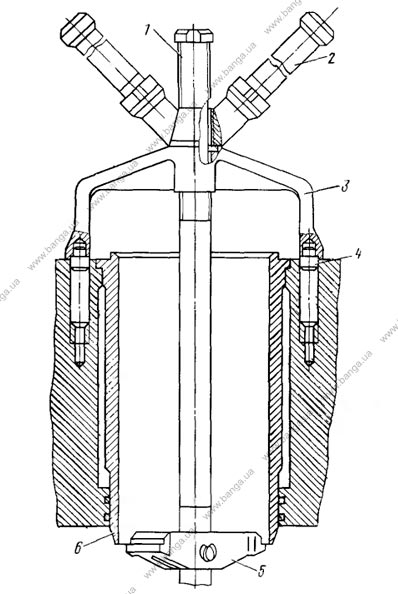

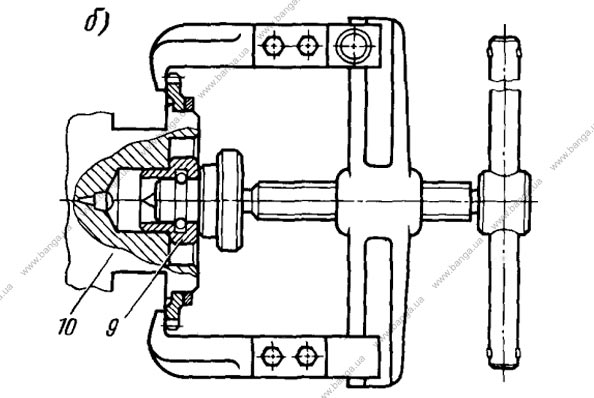

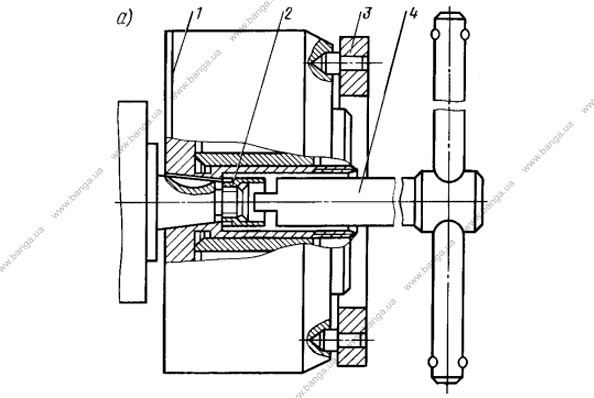

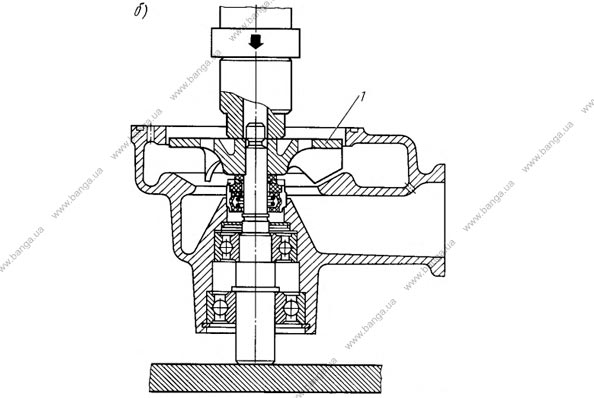

Гидромуфта привода вентилятора передает крутящий момент от коленчатого вала к вентилятору и гасит инерционные нагрузки, возникающие при резком изменении частоты вращения коленчатого вала.

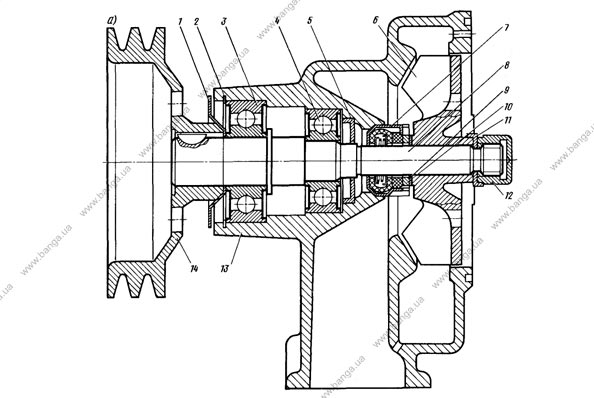

Передняя крышка 1 (рис. 31) блока и корпус 2 подшипника соединены винтами и образуют полость, в которой установлена гидромуфта.

Рис. 31. Гидромуфта привода вентилятора: 1—передняя крышка; 2—корпус подшипника; 3—кожух; 4, 8, 13, 19—шарикоподшипники; 5—трубка корпуса подшипника; 6—ведущий вал; 7—вал привода гидромуфты; 9—ведомое колесо; 10—ведущее колесо: 11—шкив; 12—вал шкива; 14—втулка манжеты; 15—ступица вентилятора; 16—ведомый вал; 17, 20— манжеты с пружиной; 18—прокладка

Ведущий вал 6 в сборе с кожухом 3, ведущее колесо 10, вал 12 и шкив 11, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых подшипниках 8 и 19. Ведущая часть гидромуфты приводится во вращение от коленчатого вала через шлицевой вал 7. Ведомое колесо 9 в сборе с валом 16, на котором закреплена ступица 15 вентилятора, составляет ведомую часть гидромуфты, вращающуюся в шарикоподшипниках 4 и 13. Гидромуфта уплотнена резиновыми манжетами 17, 20.

На внутренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе 33 лопатки, на ведомом — 32. Межлопаточное пространство колес образует рабочую полость гидромуфты.

Передача крутящего момента с ведущего колеса 10 гидромуфты на ведомое колесо 9 происходит при заполнении рабочей полости маслом. Частота вращения ведомой части гидромуфты зависит от количества масла, поступающего в гидромуфту.

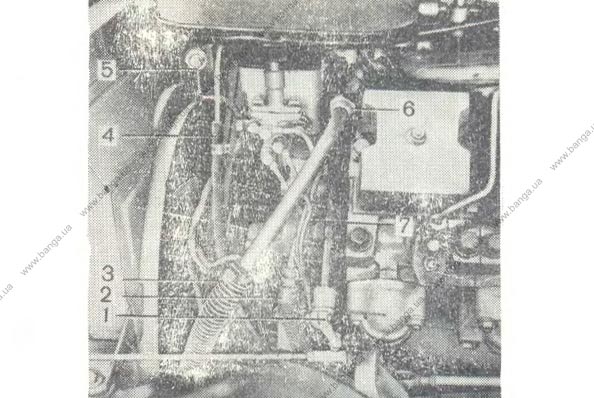

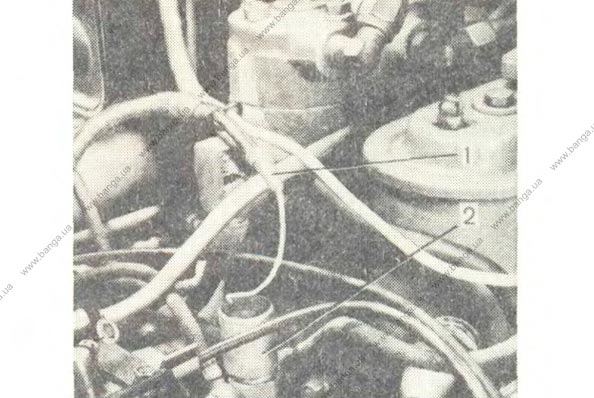

Масло поступает через выключатель 6 (см. рис. 29), который управляет работой гидромуфты привода вентилятора*. Он установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров.

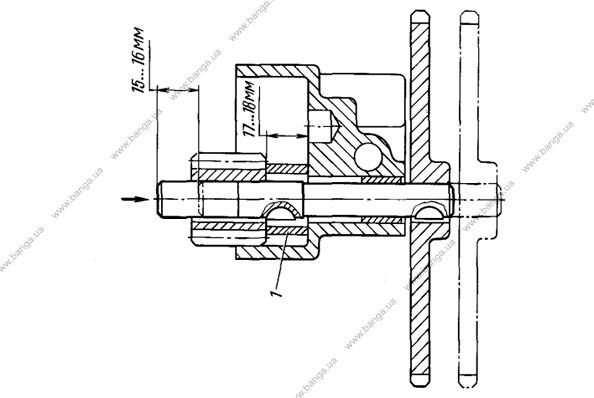

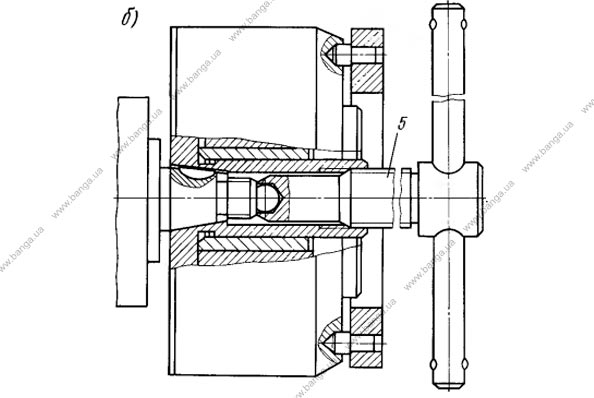

(* Начиная с ноября 1984 г. на двигателях устанавливаются выключатели гидромуфты усовершенствованной конструкции (рис. 32,6). Взаимозаменяемость выключателей сохранена.)

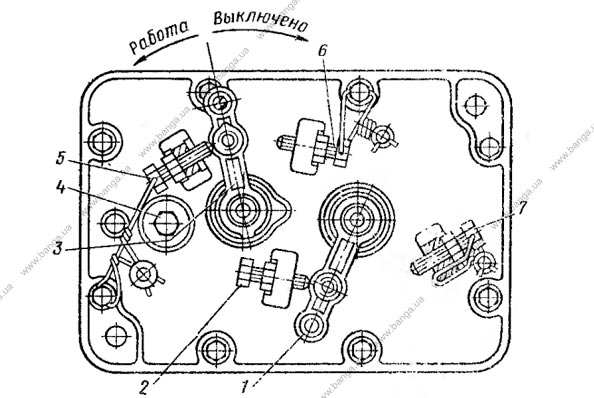

Выключатель имеет три фиксированных положения и обеспечивает работу вентилятора в одном из следующих режимов.

1. Автоматический (основной режим)— рычаг установлен в положение «В» (рис. 32, а).

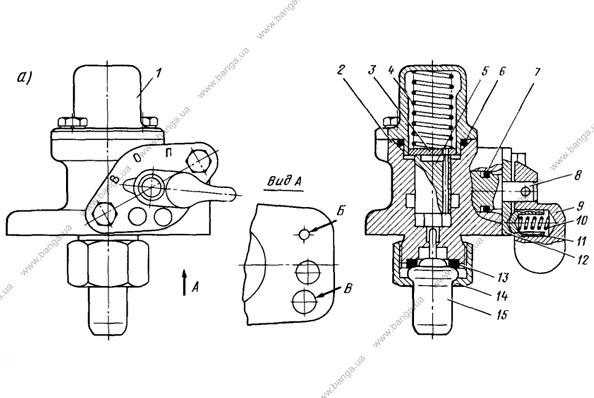

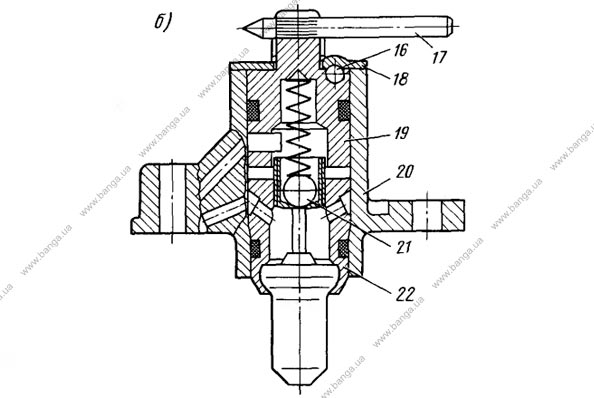

Рис. 32. Выключатель гидромуфты: а—до усовершенствования; б—после усовершенствования; 1—крышка; 2—корпус; 3—шайба; 4—возвратная пружина; 5—золотник; 6, 7—уплотнительные кольца; 8— пробка; 9—рычаг; 10—пружина; 11—фиксатор; 12—крышка; 13—регулировочные шайбы; 14— гайка; 15—термосиловой датчик; Б—отверстие для подвода масла из системы смазки двигателя; В—выходное отверстие; 16 и 21—шарики; 17—рычаг; 18— крышка; 19—пробка крана; 20—корпус; 22—клапан термосиловой в сборе

При повышении температуры охлаждающей жидкости, омывающей термосиловой датчик 15, активная масса, находящаяся в баллоне датчика, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и золотник 5.

При температуре жидкости 85—90°С золотник открывает масляный канал в корпусе 2 выключателя. Масло из главной масляной магистрали двигателя по каналам в корпусе выключателя, блока и его передней крышке, трубке 5 (см. рис. 31) и каналам в ведущем валу поступает в рабочую полость гидромуфты; при этом крутящий момент от коленчатого вала передается крыльчатке вентилятора.

При температуре охлаждаюшей жидкости ниже 85°С золотник под действием возвратной пружины перекрывает масляный канал в корпусе и подача масла в гидромуфту прекращается; при этом находящееся в гидромуфте масло через отверстие в кожухе 3 сливается в картер двигателя и вентилятор отключается.

2. Вентилятор отключен — рычаг установлен в положение «О» (см. рис. 32), масло в гидромуфту не подается — крыльчатка может вращаться с небольшой частотой, увлекаемая трением в подшипниках и уплотнениях гидромуфты и набегающим на вентилятор встречным потоком воздуха.

3. Вентилятор включен постоянно — рычаг установлен в положение «П»— в гидромуфту постоянно подается масло независимо от температуры двигателя.

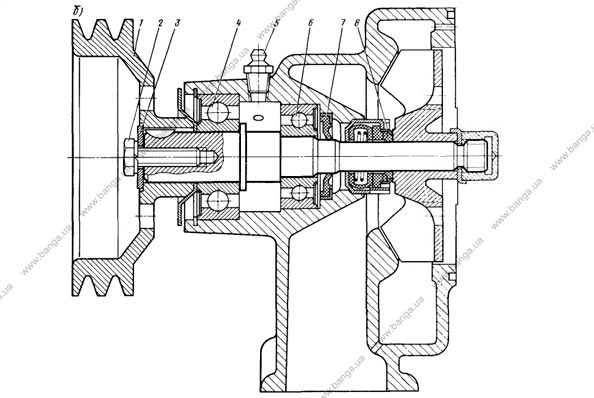

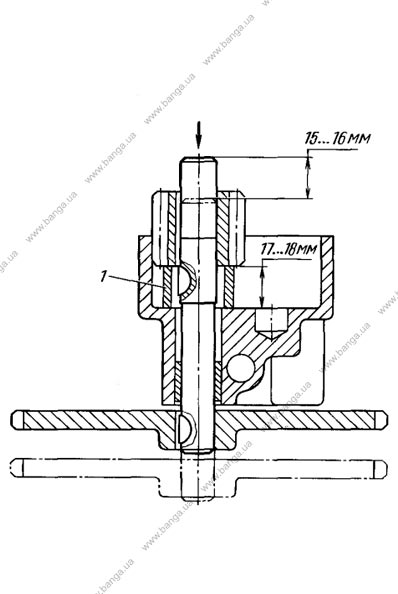

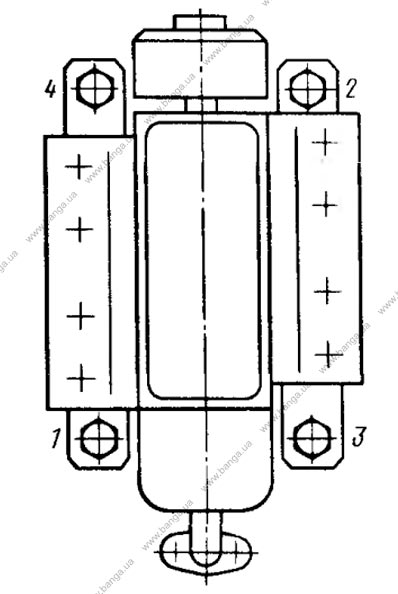

Водяной насос центробежного типа, установлен на передней части блока цилиндров слева. На шкив 14 (рис. 33, а) насоса крутящий момент передается ремнями от шкива гидромуфты, который вращается с угловой скоростью, равной частоте вращения коленчатого вала.

Рис. 33. Водяной насос: а—до усовершенствования: 1 — пылеотражатель; 2 — стопорное кольцо; 3, 4 — шарикоподшипники; 5 — водоотражатель; 6 — крыльчатка; 7 — сальник; 8 — валик; 9 — уплотнительное кольцо; 10 — упорное кольцо; 11 — шайба; 12 — колпачковая гайка; 13 — корпус; 14 — шкив; б — после усовершенствования: 1 — шкив; 2 — болт; 3 — шайба; 4,6 — подшипники; 5 — пресс-масленки; 7 — манжета; 8 — сальник

Валик 8 вращается в подшипниках 3,4 с двусторонними резиновыми уплотнениями.

Сальник 7 запрессован в корпусе 13 и препятствует вытеканию жидкости из водяной полости насоса. Графитовое кольцо уплотнения прижато пружиной к упорному кольцу 10. Между упорным кольцом и крыльчаткой установлено уплотнительное резиновое кольцо 9.

В корпусе насоса выполнено дренажное отверстие. Заметное подтекание жидкости через это отверстие свидетельствует о неисправности уплотнения. Необходимо помнить, что закупорка дренажного отверстия приводит к выходу из строя подшипников насоса.

С 1983 г. на двигатели устанавливают насосы усовершенствованной конструкции, в которую введены: подшипники 4 и 6 (рис. 33, б) полузакрытого типа, пресс-масленка 5 для заполнения полости подшипников смазкой при эксплуатации, манжета 7 для предохранения подшипников от попадания охлаждающей жидкости при нарушении герметичности сальника 8, болт 2 с шайбой 3 для дополнительного крепления шкива 1.

Водяной радиатор — трубчато-ленточный («змейковый»), трехрядный с трубками овального сечения, расположен перед двигателем. Он состоит из верхнего и нижнего бачков, остова и боковых стоек.

Верхний и нижний бачки припаяны к остову, состоящему из трубок, расположенных в три ряда. Промежутки между трубками заполнены гофрированной медной лентой, изогнутой змейкой и припаянной к трубкам. К верхнему и нижнему бачкам припаяны две боковые стойки, представляющие собой стальные пластины. Вместе с нижней пластиной они образуют каркас радиатора.

В верхний латунный бачок впаян подводящий патрубок, в нижний — отводящий патрубок.

Радиатор закреплен на автомобиле в трех точках на резиновых подушках, степень затяжки которых ограничивается распорными втулками.

Жалюзи радиатора - створчатые, управляются из кабины водителя ручкой, расположенной под щитком приборов справа от рулевой колонки.

Чтобы закрыть жалюзи, надо потянуть ручку на себя. Закрывать жалюзи следует при прогревании двигателя, а также во время движения в случае понижения температуры охлаждающей жидкости.

Жалюзи предназначены для регулирования потока воздуха, просасываемого через решетки радиатора. Они выполнены в виде набора горизонтальных, сравнительно узких пластин из оцинкованного железа, объединены обшей рамкой и снабжены шарнирным устройством, обеспечивающим одновременный поворот их около осей. Жалюзи прикрепляют к каркасу радиатора перед охлаждающей решеткой.

Вентилятор — осевого типа, пятилопастный, установлен на ведомом валу гидромуфты соосно с коленчатым валом двигателя. Вентилятор вращается в установленном на рамке радиатора кожухе, который уменьшает подсос лопастями воздуха с боков и тем самым способствует увеличению потока воздуха, просасываемого вентилятором через радиатор системы охлаждения двигателя.

Расширительный бачок установлен на двигателе с правой стороны по ходу автомобиля и соединен с коробкой термостатов, верхним бачком радиатора, водяной полостью блока и компрессором. Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагревания; он также позволяет контролировать степень заполнения системы охлаждения двигателя и способствует удалению из нее воздуха и пара.

В горловине расширительного бачка установлена паровоздушная пробка 13 (см. рис. 29) с впускным (воздушным) и выпускным (паровым) клапанами. Выпускной клапан, нагруженный пружиной, поддерживает в системе охлаждения избыточное давление 0,58—0,80 кгс/см2, впускной клапан, нагруженный более слабой пружиной, препятствует созданию в системе разрежения при остывании двигателя. Впускной клапан открывается и сообщает систему охлаждения с атмосферой при разрежении 0,01—0,13 кгс/см2.

Температура охлаждающей жидкости в системе фиксируется указателем на щитке приборов. При возрастании температуры в системе охлаждения до 98°С в указателе загорается контрольная лампа аварийного перегрева охлаждающей жидкости.

Техническое обслуживание

Проверка и регулирование тепловых зазоров в газораспределительном механизме. Проверку выполняйте на холодном двигателе (не ранее чем через 30 мин после его остановки), при этом подачу топлива выключайте, а автомобиль затормозите.

Углы поворота коленчатого вала относительно начала впрыска топлива в 1-м цилиндре при регулировании тепловых зазоров приведены в табл. 4. Положения I, II, III, IV определяются поворотом коленчатого вала относительно начала впрыска топлива в 1-м цилиндре (см. «Система питания топливом») на угол, указанный в табл. 4. При каждом положении коленчатого вала регулируйте одновременно зазоры клапанов двух цилиндров в порядке их работы (1—5—4—2—6—3—7—8).

ТАБЛИЦА 4

| Положение коленчатого вала | Угол поворота, град | Цилиндры регулируемых клапанов |

| I | 60 | 1; 5 |

| II | 240 | 4; 2 |

| III | 420 | 6; 3 |

| IV | 600 | 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

— снимите крышки головок цилиндров;

— проверьте момент затяжки и при необходимости затяните гайки стоек коромысел и болты крепления головок цилиндров в последовательности, указанной на рис. 61;

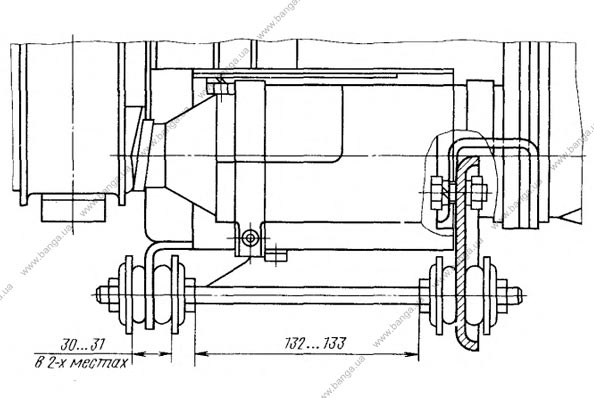

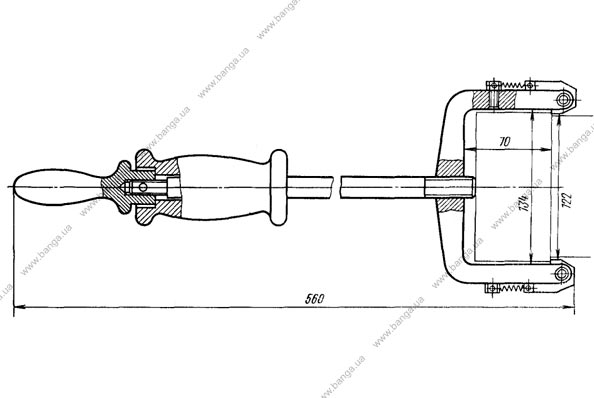

— установите фиксатор маховика в нижнее положение;

— снимите крышку люка в нижней части картера сцепления;

— вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

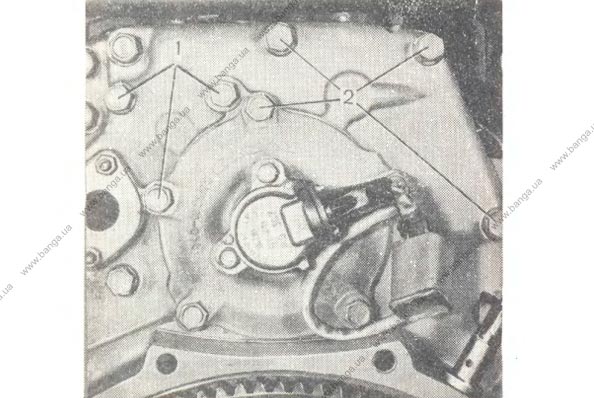

— проверьте положение меток I и II (рис. 34) на фланце ведущей полумуфты привода топливного насоса высокого давления и торце корпуса муфты опережения впрыска топлива. Если риски находятся внизу, выведите фиксатор из зацепления с маховиком и проверните коленчатый вал на один оборот.

Рис. 34. Установка начала впрыска топлива в первом цилиндре двигателя по меткам: I — автоматическая муфта опережения впрыска; 2— полумуфта ведомая; 3—стяжной болт; 4— задний фланец ведущей полумуфты; I, II—метки

При этом фиксатор должен войти в зацепление с маховиком;

— установите фиксатор маховика в верхнее положение;

— проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует довороту коленчатого вала на 30°), т. е. в положение I. При этом клапаны 1-го и 5-го цилиндров закрыты (штанки клапанов легко проворачиваются от руки);

— проверьте момент затяжки гаек крепления стоек коромысел (см. прилож. 8) регулируемых цилиндров и при необходимости затяните их;

— проверьте щупом зазор между носиками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,30 мм для впускного и 0,40* мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров — впускные, левого ряда — выпускные) ;

(* Для двигателей с порядковыми номерами до 100 000 щуп толщиной 0,25 мм для впускного и 0,35 мм для выпускного клапанов.)

— для регулирования зазора ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

— дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4-м и 2-м (положение II), 6-м и 3-м (положение III), 7-м и 8-м (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180°;

— пустите двигатель и проверьте его работу. При правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

— установите крышки люка картера сцепления и головок цилиндров.

Проверка и регулирование угла опережения впрыска топлива. Проверку выполняйте в следующем порядке (предварительно затормозив автомобиль):

1. Проверните коленчатый вал ломиком за отверстие на маховике (через люк в нижней части картера сцепления) до совмещения меток II (см. рис. 34) на корпусе топливного насоса высокого давления и автоматической муфте опережения впрыска топлива.

2. Проверните коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

3. Установите фиксатор маховика в нижнее положение и проворачивайте коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах топливного насоса и автоматической муфты совместились, то угол опережения впрыска установлен правильно. В таком случае фиксатор переведите в верхнее положение.

4. Если метки не совместятся, то проделайте следующие операции:

— ослабьте верхний болт ведомой полумуфты привода, поверните коленчатый вал по ходу вращения и ослабьте второй болт;

— разверните муфту опережения впрыска топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора болтов в стенке пазов (рабочее направление вращения муфты правое, если смотреть со стороны привода);

— опустите фиксатор в нижнее положение и поворачивайте коленчатый вал двигателя по ходу вращения до совмещения фиксатора с пазом маховика;

— медленно поворачивайте муфту опережения впрыска топлива за фланец ведомой полумуфты привода только в направлении вращения до совмещения меток на корпусах насоса и муфты опережения впрыска. Закрепите верхний болт полумуфты привода, установите фиксатор в верхнее положение, поверните коленчатый вал и закрепите второй болт.

5. Проверьте правильность установки угла опережения впрыска, как указано в п. 3.

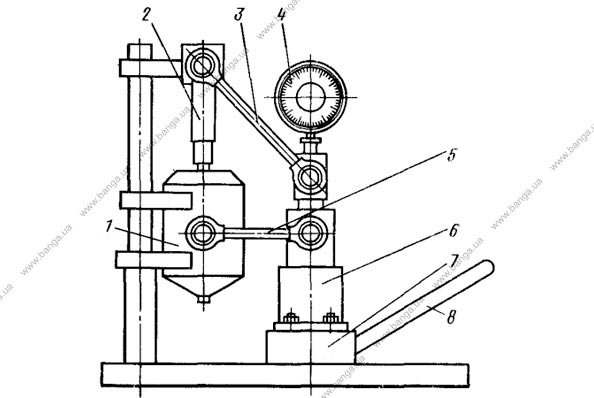

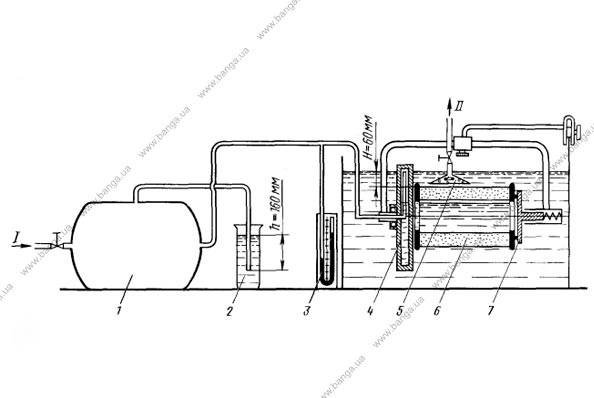

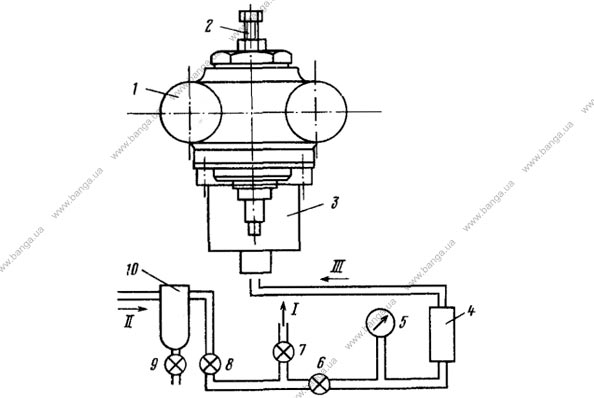

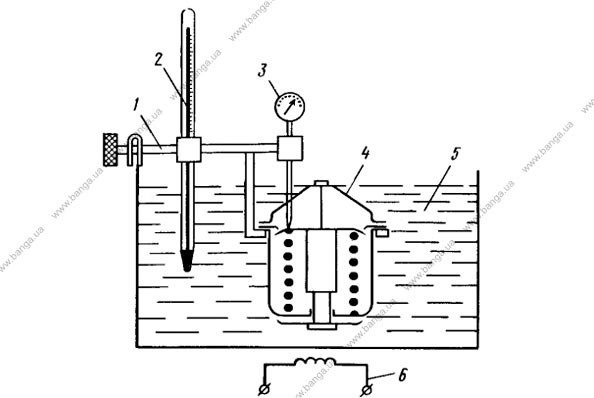

Проверка и регулировка топливного насоса высокого давления (ТНВД) и автоматической муфты опережения впрыска топлива. Проверку и регулировку ТНВД в сборе с автоматической муфтой опережения впрыска топлива следует проводить по необходимости по результатам диагностирования автомобилей или после ремонта. Эту работу должен выполнять квалифицированный персонал в мастерской, оборудованной специальным стендом*.

(* Для исключения неквалифицированного регулирования в эксплуатации после проверки и регулировки на стенде необходимо опломбировать ТНВД в шести точках.)

Рекомендуется регулировать насосы на стендах NC-108 (чехословацкой фирмы «Моторпал»), МД-12 (венгерского производства). А-1027 (австрийской фирмы «Фридманн и Майнер»), Е/H-5012 (австрийской фирмы «Хансман») или других аналогичных стендах, предназначенных для проверки и регулирования топливных насосов с использованием профильтрованного дизельного топлива или его смеси с индустриальным маслом. Вязкость топлива и смесей должна быть 4—6 сСт при температуре 20° С. Полость насоса при этом необходимо заполнить маслом, применяемым для двигателя, до уровня сливного отверстия на задней крышке регулятора. Масло заливается через отверстие на верхней крышке (предварительно выверните пробку 4 — см. рис. 20). Сливное отверстие на время регулировки надо заглушить или повернуть трубку для слива масла отверстием вверх.

Стенд для регулировки ТНВД должен быть укомплектован специально аттестованным стендовым комплектом форсунок с топливопроводами высокого давления. Можно регулировать насос с рабочим комплектом проверенных форсунок. В этом случае необходимо устанавливать форсунки на двигатель в порядке соединения их с секциями насоса при его регулировке.

Топливопроводы высокого давления из стендового комплекта должны иметь длину 616—620 мм и вместимость 1,8—2,0 см3.

При регулировании ТНВД в сборе с автоматической муфтой опережения впрыска топлива проверяются:

— величина и равномерность подачи топлива;

— начало подачи топлива секциями насоса;

— характеристика автоматической муфты опережения впрыска топлива.

Величину и равномерность подачи топлива необходимо регулировать при температуре топлива перед фильтром 25—30° С, давлении на входе в насос 0,6—0,8 кгс/см2 и частоте вращения кулачкового вала 1300 об/мин. Давление можно отрегулировать шайбами, вывернув пробку перепускного клапана 36 (см. рис. 18).

Начало подачи топлива регулируют, заглушив отверстие перепускного

клапана резьбовой пробкой М14Х1.5.

Для проверки и регулирования величины и равномерности подачи топлива следует:

1. Убедиться в герметичности нагнетательных клапанов, проверив их методом опрессовки профильтрованным дизельным топливом через подводящий канал корпуса топливного насоса под давлением 1,7—2,0 кгс/см2 при положении реек, соответствующем выключенной подаче. Давление контролируют манометром, устанавливаемым у подводящего штуцера корпуса топливного насоса. Отверстие перепускного клапана при этом заглушают. Течь топлива из штуцеров 'топливного насоса в течение 2 мин с момента подачи топлива не допускается.

2. Проверить, а в случае необходимости отрегулировать давление начала открытия нагнетательных клапанов, которое должно быть равным 9—11 кгс/см2. За давление открытия считать резкий скачок стрелки манометра, соответствующий моменту начала вытекания топлива из штуцера насоса.

3. Проверьте и при необходимости отрегулируйте величину цикловой подачи и неравномерность подачи каждой секцией топливного насоса при упоре рычага 1 (см. рис. 20) управления регулятором в болт 7 ограничения максимальной частоты вращения.

Величина цикловой подачи должна быть установлена в соответствии с табл. 5.

ТАБЛИЦА 5

| Модель насоса | Частота вращения кулачкового вала, об/мин | Средняя цикловая подача топлива, мм3/цикл | Неравмерность подачи топлива секциями, %, не более |

| 33 | 1290—1310 | 78,5—80,0 | — |

| 1090—1110 | 78,5—81,0 | 4 | |

| 890—910 | 80,0—83,0 | 6 | |

| 790—810 | 79,0—83,0 | 7 | |

| 590—610 | 76,5—92,5 | 8 | |

| 33-01 | 1290—1310 | 78,5—80,0 | — |

| 1090—1110 | 78,5—81,0 | 4 | |