Сцепление КамАЗ-5320, -53212, -5410, -54112, -5511

СЦЕПЛЕНИЕ

Техническое описание

Сцепление и его привод имеют следующие конструктивные особенности: механизм сцепления имеет устройство для автоматической установки среднего ведущего диска в среднее положение при выключенном сцеплении. Это устройство не требует регулирования в процессе эксплуатации. Форма кожуха обеспечивает фиксацию нажимных пружин, ведомый диск имеет термостойкую накладку с большим сроком службы. Педаль сцепления подвесная, не нарушающая герметичность кабины, а металлопластмассовые втулки в опорах педали не требуют пополнения смазки.

Ниже приведена техническая характеристика сцепления:

| Модель | 14 |

| Тип | фрикционное, сухое, двухдисковое, с периферийным расположением нажимных пружин |

| Передаваемый крутящий момент, кгс·м | 65 |

| Число трущихся поверхностей | 4 |

| Диаметр фрикционных накладок, мм: | |

| наружный | 350 |

| внутренний | 200 |

| Толщина ведомого диска с накладками, мм | 11 |

| Толщина накладки, мм | 4,5 |

| Число нажимных пружин | 12 |

| Усилие пружин, кгс: | |

| при включенном сцеплении | 1080—1200 |

| » выключенном сцеплении, кгс | 1164—1284 |

| Число оттяжных рычагов нажимного диска | 4 |

| Передаточное число оттяжных рычагов | 4,85 |

| Гаситель крутильных колебаний | пружинно-фрикционного типа |

| Привод сцепления | гидравлический, с пневматическим усилителем. Имеется следящее устройство диафрагменного типа |

Размеры деталей и их допустимый износ (в миллиметрах) следующие:

| Номинальный | Предельно допустимый | |

| Диаметр отверстия нажимного диска под ось оттяжного рычага | 10,800—10,835 | 10,85 |

| Ширина паза нажимного диска под оттяжной рычаг | 12,060—12,180 | 12,200 |

| Неплоскостность рабочей поверхности нажимного диска | 0,07 | 0,2 |

| Диаметр отверстий оттяжного рычага под игольчатые подшипники | 14,860—14,980 | 15 |

| Толщина оттяжного рычага | 11,820—11,940 | 11,8 |

| Диаметр отверстий вилки рычага под ось оттяжного рычага | 10,800—10,835 | 10,85 |

| Ширина паза вилки рычага под оттяжной рычаг | 12,060—12,180 | 12,20 |

| Диаметр оси оттяжного рычага | 10,788—10,800 | 10,75 |

| Толщина упорного кольца под оттяжные рычаги | 5,920—6,080 | 5,50 |

| Высота нажимной пружины | ||

| в свободном состоянии | 102 | 100 |

| под нагрузкой 85—100 кгс | 58 | — |

| Неплоскостность рабочих поверхностей фрикционных накладок ведомого диска | 0,25 | 0,30 |

| Биение рабочих поверхностей фрикционных накладок (при установке ступицы диска на шлицевую оправку) | 0,5 | 0,6 |

| Ширина шлицевой впадины ступицы ведомого диска | 6,000—6,050 | 6,1 |

| Диаметр шеек вала вилки выключения сцепления под втулки опор картера сцепления | 24,870—24,940 | 24,8 |

| Диаметр проточки муфты выключения сцепления под подшипник | 70,010—70,030 | 70,01 |

| Диаметр отверстия муфты выключения сцепления | 55,00—55,12 | 55,2 |

| Внутренний диаметр втулки вала вилки выключения сцепления | 25,025—25,085 | 25,10 |

| Диаметр отверстия отжимного рычага ведущего среднего диска под втулку | 16,000—16,035 | 16,05 |

| Диаметр втулки отжимного рычага: | ||

| наружный | 15,930—15,980 | 15,9 |

| внутренний | 13,000—13,070 | 13,1 |

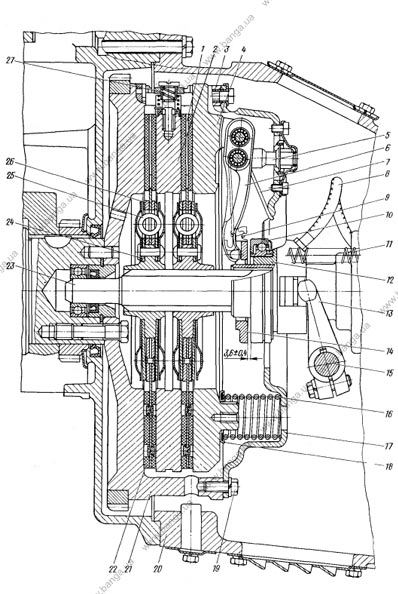

Механизм сцепления (рис. 107) установлен в картере 20 и состоит из: нажимного диска 4 с кожухом 17, нажимными пружинами 16 и оттяжными рычагами 6; двух ведомых дисков 1 с фрикционными накладками 22 и гасителями крутильных колебаний; среднего ведущего диска 2.

Рис. 107. Сцепление: 1—ведомый диск; 2 —средний ведущий диск; 3— установочная втулка; 4—нажимной диск; 5 — вилка оттяжного рычага; 6—оттяжной рычаг; 7—пружина упорного кольца; 8—шланг смазки муфты; 9— петля пружины; 10—радиально-упорный подшипник выключения сцепления; 11—оттяжная пружина, 12—муфта выключения сцепления; 13—вилка выключения сцепления; 14—упорное кольцо; 15—вал вилки; 16—нажимная пружина; 17—кожух сцепления; 18—теплоизолирующая шайба; 19—болт крепления кожуха; 20—картер сцепления; 21—маховик; 22—фрикционная накладка; 23—первичный вал коробки передач; 24—диск гасителя крутильных колебаний; 25—пружина гасителя крутильных колебаний; 26—кольцо ведомого диска; 27—механизм автоматической регулировки положения среднего ведущего диска

Штампованный кожух сцепления установлен на маховике с помощью установочных втулок 3 и закреплен десятью болтами М10 и двумя М8.

Ведущие диски (нажимный 4 и средний 2) имеют на наружной поверхности по четыре шипа, которые входят в специальные пазы маховика и передают крутящий момент двигателя на поверхности трения ведомых дисков, ступицы которых установлены на шлицах первичного вала коробки передач или делителя.

Между кожухом сцепления и нажимным диском размещены нажимные пружины, под действием которых ведомые и средний ведуший диски зажимаются между нажимным диском и маховиком.

Средний ведуший диск имеет кулачковый механизм 27, который автоматически устанавливает диск 2 в среднее положение при выключенном сцеплении.

Выключающее устройство сцепления состоит из установленных на нажимном диске оттяжных рычагов с упорным кольцом 14, муфты 12 выключения сцепления с радиальноупорным подшипником 10, смонтированной на крышке первичного вала коробки передач или делителя, и вилки выключения 13, размещенной на валике в картере сцепления (делителя).

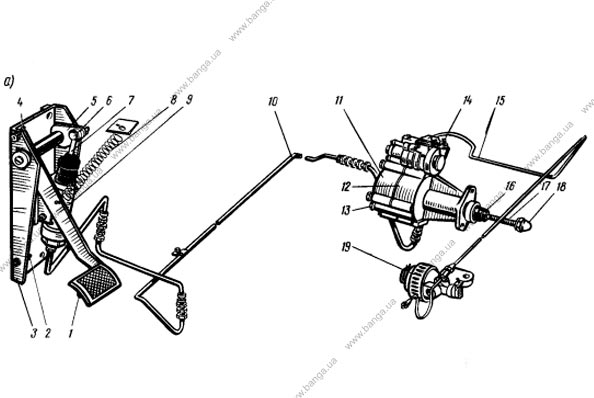

Привод сцепления (рис. 108, а) состоит из педали 1 сцепления с оттяжной пружиной 8, главного цилиндра 9, рабочего цилиндра в сборе с пневматическим усилителем, трубопроводов и шлангов для подачи рабочей жидкости от главного цилиндра к усилителю сцепления*.

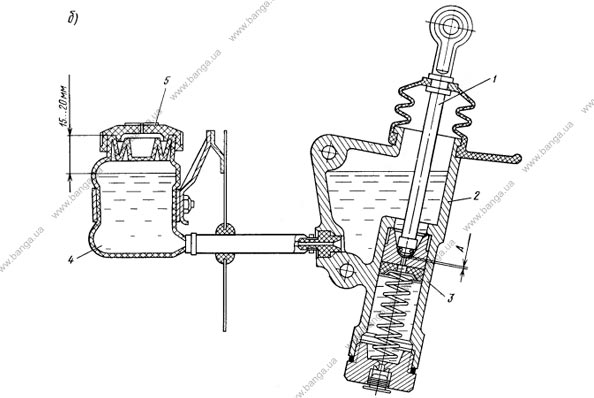

(* С 1984 г. на всех автомобилях КамАЗ устанавливается компенсационный бачок (рис. 108, б) из полупрозрачного материала под передней облицовочной панелью и соединен шлангом с главным цилиндром привода сцепления.)

Рис. 108. Механизм выключения сцепления: а—привод: 1 — педаль, 2—нижний упор; 3—кронштейн; 4—верхний упор; 5— рычаг; 6—эксцентриковый палец; 7—толкатель поршня; 8—пружина оттяжная; 9—главный цилиндр; 10—гидравлический трубопровод; 11—передний корпус пневмоусилителя; 12—задний корпус пиевмоусилителя; 13—пробка; 14—перепускной клапан; 15—пневматический трубопровод; 16—защитный чехол; 17—толкатель поршня пневмоусилителя; 18—гайка сферическая регулировочная; 19—редукционный клапан делителя коробки передач; б—главный цилиндр с бачком: 1—толкатель поршня; 2—корпус; 3— поршень; 4— корпус бачка; 5—пробка бачка; А—зазор свободного хода главного цилиндра

Пневматический усилитель привода закреплен двумя болтами на фланце картера сцепления (делителя) с правой стороны силового агрегата. При нажатии на педаль сцепления давление жидкости из главного цилиндра передается в пневмоусилитель сцепления на гидравлический поршень и на поршень следящего устройства, которое автоматически изменяет давление воздуха в силовом пневмоцилиндре усилителя пропорционально усилию на педали сцепления.

В процессе эксплуатации по мере износа накладок ведомых дисков следует регулировать привод сцепления для обеспечения свободного хода муфты выключения сцепления.

Техническое обслуживание

При ТО-2:

— проверьте герметичность привода выключения сцепления;

— затяните болты крепления пневматического усилителя привода сцепления;

— проверьте действие оттяжных пружин педали сцепления и рычага вала вилки выключения сцепления; отрегулируйте привод сцепления; смажьте подшипник муфты выключения сцепления и втулки вала вилки выключения сцепления;

— проверьте уровень жидкости в главном цилиндре привода сцепления и при необходимости долейте;

— слейте конденсат из пневмоусилителя, вывернув пробку 13 (см. рис. 108).

Регулирование привода сцепления заключается в проверке и регулировании свободного хода педали сцепления, свободного хода муфты выключения сцепления и полного хода толкателя пневмоусилителя.

Свободный ход муфты выключения сцепления проверяют перемещением вручную рычага вала вилки от поверхности сферической гайки 18 толкателя 17 пневмоусилителя привода сцепления (при этом необходимо отсоединить пружину от рычага). Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, то его отрегулируйте сферической гайкой толкателя пневмоусилителя до величины 3,7—4,6 мм, что соответствует свободному ходу муфты выключения сцепления 3,2—4,0 мм. Затем проверьте полный ход толкателя пневмоусилителя нажатием на педаль сцепления до упора, при этом полный ход толкателя должен быть не менее 25 мм. При меньшей величине хода не обеспечивается полное выключение сцепления. В случае недостаточного хода толкателя пневмоусилителя проверьте свободный ход педали сцепления, количество жидкости в главном цилиндре привода сцепления, а при необходимости прокачайте гидросистему привода сцепления.

Свободный ход педали, соответствующий началу работы главного цилиндра, должен быть равен 6—15 мм. Замерять его следует в средней части площадки педали сцепления. Если свободный ход выходит за указанные пределы, отрегулируйте зазор между поршнем и толкателем поршня главного цилиндра.

Регулируйте зазор между поршнем и толкателем поршня главного цилиндра эксцентриковым пальцем 6 (см. рис. 108), который соединяет верхнюю проушину толкателя 7 с рычагом 5 педали. Регулируйте зазор при положении, когда оттяжная пружина прижимает педаль сцепления к верхнему упору 4. Поверните эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателем поршня составило 6—12 мм, затем затяните и зашплинтуйте гайку.

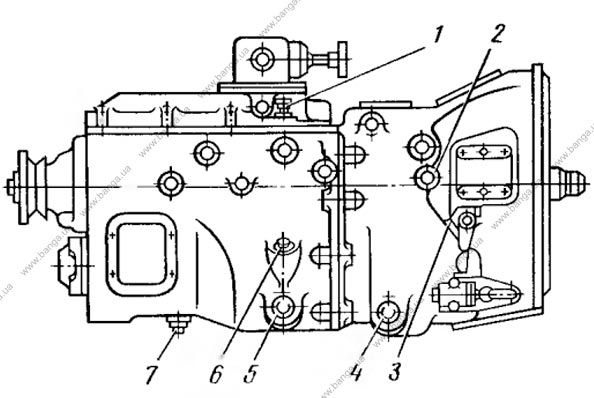

Смазка сцепления (рис. 109). Втулки вала выключения сцепления смазывайте через две пресс-масленки 3, а подшипник муфты выключения сцепления — через пресс-масленку 2, сделав шприцем не более трех ходов. В противном случае излишки смазки могут попасть в картер сцепления.

Рис. 109. Точки смазки сцепления и коробки передач с делителем: 1—сапун; 2—пресс-масленка подшипника выключения сцепления; 3—пресс-масленка втулки вала выключения сцепления; 4, 5—сливные пробки с магнитом; 6—заливная пробка с указателем уровня масла; 7—сливная пробка

Контроль уровня жидкости «Нева» в бачке главного цилиндра проводите визуально щупом из комплекта инструмента водителя. Нормальный уровень жидкости в гидроцилиндре соответствует 40 мм на щупе, допустимый — 10 мм*. Полный объем жидкости в гидроприводе сцепления составляет 280 см3 (с бачком — 380 см3).

(* В компенсационном бачке не допускается снижение уровня более, чем на 40 мм от верхнего края.)

При СТО (осенью):

— смените жидкость в гидросистеме привода сцепления.

Ремонт

После устранения негерметичности гидропривода прокачайте гидросистему привода сцепления в следующем порядке:

1. Очистите от пыли и грязи резиновый защитный колпачок перепускного клапана 14 (см. рис. 108), снимите его и на головку клапана наденьте резиновый шланг, прилагаемый к автомобилю. Свободный конец шланга опустите в тормозную жидкость «Нева», налитую в чистый стеклянный сосуд;

2. Резко 3—4 раза нажмите на педаль сцепления, а затем, оставляя педаль нажатой, отверните на ½ —1 оборот перепускной клапан. Под действием давления через шланг выйдут часть жидкости и содержащийся в ней в виде пузырьков воздух;

3. После прекращения выхода жидкости при нажатой педали сцепления заверните перепускной клапан;

4. Повторите операции по пп. 2 и 3 до тех пор, пока полностью не прекратится выделение воздуха из шланга. В процессе прокачки необходимо добавлять в систему тормозную жидкость, не допуская снижения ее уровня в компенсационной полости главного цилиндра, более чем на 2/з от нормального во избежание попадания в систему атмосферного воздуха.* После окончания прокачки при нажатой педали сцепления заверните до отказа перепускной клапан и только после этого снимите с его головки шланг и наденьте защитный колпачок. Далее следует установить нормальный уровень жидкости в главном цилиндре или в компенсационном бачке. Тормозная жидкость, которая выпущена из гидросистемы при прокачке, может быть использована вновь после отстоя для полного удаления содержащегося в ней воздуха и последующей фильтрации. Качество прокачки определяется величиной полного хода толкателя пневмоусилителя.

(*В компенсационном бачке не допускается снижение уровня более, чем на 40 мм от верхнего края.)

При заливке тормозной жидкости применяйте сетчатый фильтр во избежание попадания в гидросистему посторонних примесей.

Проверьте наличие конденсата в силовом цилиндре пневмоусилителя. Для слива конденсата отверните пробку 13 (см. рис. 108) в переднем корпусе пневмоусилителя. Для полного слива слегка нажмите на педаль сцепления и продуйте цилиндр. Не реже чем один раз в три года рекомендуется промывать техническим спиртом или чистой тормозной жидкостью гидросистему привода сцепления с разборкой главного цилиндра и пневмоусилителя и заправлять ее свежей тормозной жидкостью. Трубопроводы гидросистемы необходимо промыть спиртом или тормозной жидкостью и продуть сжатым воздухом, предварительно отсоединив оба конца. Перед сборкой поршни и манжеты гидросистемы смачивают тормозной жидкостью. Дефектные (затвердевшие, с повреждениями рабочих кромок и изношенные) манжеты и защитные чехлы замените.

При замене пневмоусилителя гидропривода сцепления выпустите воздух из контура IV пневмопривода тормозной системы через клапан на воздушном баллоне 6 (см. рис. 205), снимите оттяжную пружину рычага вала вилки выключения сцепления, отсоедините пневматический трубопровод пневмоусилителя, гидравлический шланг и слейте жидкость из системы гидропривода, отверните два болта крепления пневмоусилителя и снимите пневмоусилитель со штоком.

Для установки пневмоусилителя выполните следующие операции: закрепите усилитель на картере сцепления (делителя) двумя болтами с пружинными шайбами; присоедините гидравлический шланг пневмоусилителя и пневматический трубопровод; установите оттяжную пружину вала вилки выключения сцепления. Налейте тормозную жидкость в компенсационную полость главного цилиндра через верхнее отверстие при снятом защитном чехле (или в компенсационный бачок) и прокачайте систему гидропривода. Проверьте герметичность соединений трубопроводов, подтекание тормозной жидкости из соединения не допускается. При необходимости устраните нарушение герметичности подтяжкой или заменой отдельных элементов соединений. Проверьте и при необходимости отрегулируйте величину зазора между торцом крышки и ограничителем хода штока включения делителя передач.

При снятии сцепления с двигателя после отсоединения коробки передач вверните предварительно в нажимной диск до упора головок в кожух четыре стяжных болта М10Х X 1,25X62, а затем выверните болты крепления кожуха сцепления к маховику и снимите кожух с нажимным диском в сборе, средний и ведомые диски сцепления.

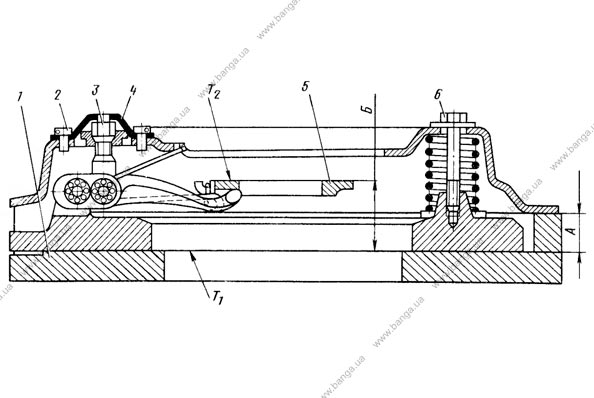

В случае замены отдельных деталей сцепления проверьте перед его установкой на двигатель положение упорного кольца оттяжных рычагов. Для проверки нажимной диск в сборе установите и закрепите на контрольной подставке (рис. 110) или на маховике со вставкой, обеспечивающие установочный размер А = 29±0,1 мм, и отпустите стяжные болты. Правильное положение упорного кольца определяется монтажным размером Б = 54±0,3 мм, биение торца Т2 относительно Т1 должно быть не более 0,2 мм.

Рис. 110. Нажимной диск в сборе с кожухом на контрольной подставке: 1—контрольная подставка; 2—болт; 3—регулировочная гайка; 4—стопорная пластина; 5—упорное кольцо; 6—стяжной болт

При нарушении положения упорного кольца отрегулируйте положение кольца на приспособлении с помощью гаек 3, восстановив размер Б; при этом опорные поверхности всех четырех оттяжных рычагов должны одновременно касаться упорного кольца. Регулирование положения упорного кольца с помощью указанных гаек на двигателе запрещается.

Перед установкой сцепления на двигатель в полость переднего подшипника первичного вала, расположенную в коленчатом валу, заложите 15 г смазки 158.

Устанавливайте сцепление с помощью шлицевой оправки, обеспечивающей соосное расположение осей ведомых дисков с осью коленчатого вала. Обращайте внимание на правильное взаимное расположение ступиц ведомых дисков — короткими выступающими торцами навстречу друг другу. Средний ведущий диск в сборе должен легко перемещаться в пазах маховика под действием отжимных рычагов. Нажимной диск с кожухом в сборе устанавливайте на маховик двигателя также без дополнительной подгонки, но без дополнительной подгонки, но без перекосов, добиваясь этого равномерной затяжкой болтов крепления с крутящим моментом 5,5—6,3 кгс·м. После того как будут затянуты болты крепления кожуха к маховику, выверните из нажимного диска стяжные болты.

Биение упорного кольца оттяжных рычагов относительно оси коленчатого вала должно быть более 0,5 мм.

Банга™

Банга™