Двигатель КамАЗ-5320, -55102, -55111, -53212, -53211

ДВИГАТЕЛЬ

На автомобили КАМАЗ устанавливаются двигатели моделей КАМАЗ-740.10; КАМАЗ-7403.10 или КАМАЗ-740.11-240.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.10 и КАМАЗ-7403.10 изложены в настоящем руководстве.

Особенности конструкции, технического обслуживания и ремонта двигателей КАМАЗ-740.11-240 изложены в руководстве по эксплуатации 740.11- 3902006РЭ.

Двигатели КАМАЗ-740.10 и КАМАЗ-7403.10 имеют следующие конструктивные особенности:

— поршни, отлитые из высококремнистого алюминиевого сплава, с чугунной упрочняющей вставкой под верхнее компрессионное кольцо и коллоидно-графитным приработочным покрытием юбки;

— гильзы цилиндров, объемно закаленные и обработанные плосковершинным хонингованием;

— поршневые кольца с хромовым и молибденовым покрытием боковых поверхностей;

— трехслойные тонкостенные сталебронзовые вкладыши коренных и шатунных подшипников; — закрытую систему охлаждения, заполняемую низко- замерзающей охлаждающей жидкостью, с автоматическим регулированием температурного режима, гидромуфтой привода вентилятора и термостатами;

— высокоэффективную фильтрацию масла, топлива и воздуха бумажными фильтрующими элементами;

— электрофакельное устройство подогрева воздуха, обеспечивающее надежный пуск двигателя при отрицательных температурах окружающего воздуха до минус 25 °С.

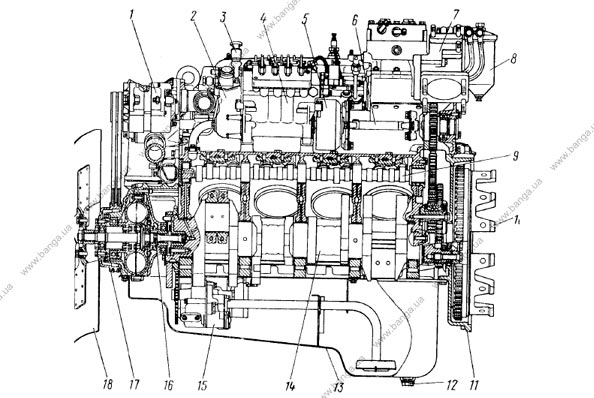

Рис. 16. Продольный разрез двигателя КамАЗ-740.10: 1 - генератор; 2 - насос топливный низкого давления; 3 - насос топливоподкачивающий ручной; 4 - насос топливный высокого давления; 5 - муфта автоматическая опережения впрыскивания топлива; 6-полумуфта ведущая привода топливного насоса высокого давления; 7-патрубок соединительный впускных воздухопроводов; 8 - фильтр тонкой очистки топлива; 9 - вал кулачковый; 10 - маховик; 11 - картер маховика; 12-пробка сливная; 13-картер двигателя; 14-вал коленчатый; 15 - насос масляный; 16 - валик привода ведущей части гидромуфты; 17 - шкив привода генератора; 18-крыльчатка вентилятора

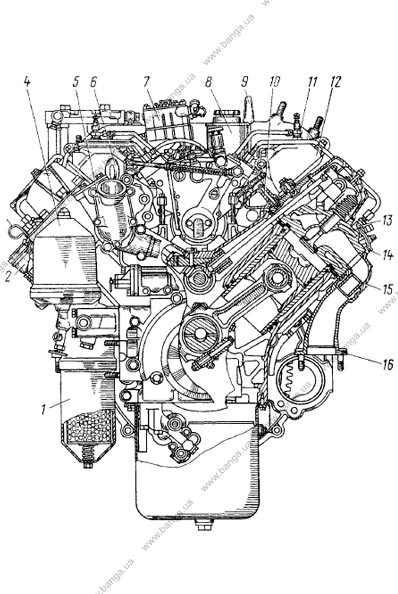

Рис. 17. Поперечный разрез двигателя КамАЗ-740.10: 1 - фильтр полнопоточный очистки масла; 2 - горловина маслозаливная; 3 - указатель уровня масла; 4 - фильтр центробежный масляный; 5 - коробка термостатов; 6 - рым-болт передний; 7 - компрессор; 8 - насос гидроусилителя рулевого управления; 9 - рым-болт задний; 10 - труба водяная левая; 11 - свеча факельная; 12- воздухопровод впускной левый; 13 - форсунка; 14 - скоба крепления форсунки; 15 - патрубок выпускного коллектора; 16 - коллектор выпускной

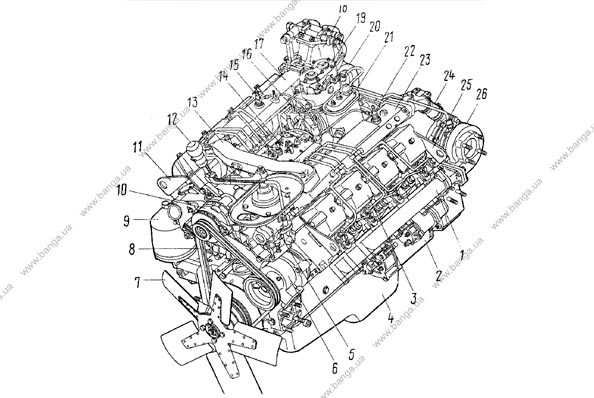

Рис. 18. Двигатель КамАЗ-7403.10 с турбонаддувом: 1 - коллектор выпускной; 2 - стартер; 3 - крышка головки цилиндра; 4 - картер масляный; 5 - кронштейн рычага переключения передач; 6 - насос водяной; 7 - крыльчатка вентилятора; 5 - ремни привода; 9 - фильтр центробежный масляный; 10 - генератор; 11, 25 - кронштейны; 12- рычаг переключения передач; 13 - патрубок объединительный; 14 - крышка регулятора топливного насоса высокого давления; 15, 22 - свечи факельные; 16 - клапан электромагнитный; 17, 23 - коллекторы впускные; 18 - фильтр тонкой очистки топлива; 19 - компрессор; 20, 26 - турбокомпрессоры; 21 - бачок насоса гидроусилителя рулевого управления; 24 - патрубок

Техническая характеристика

| Модель | 740.10 | 7403.10 |

| Тип двигателя | с воспламенением от сжатия | |

| Число тактов | 4 | |

| Число цилиндров | 8 | |

| Расположение цилиндров | V-образное, угол развала 90 градусов | |

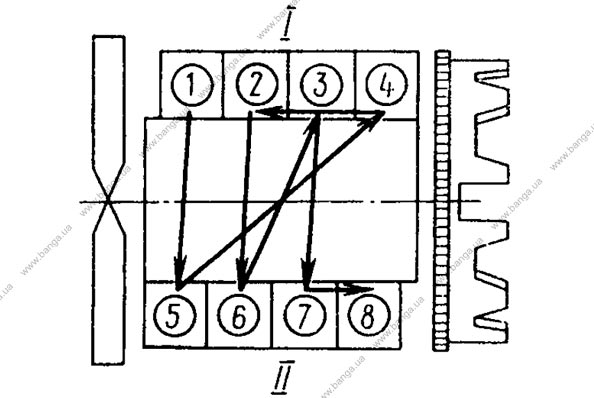

| Порядок работы цилиндров (рис. 19) | 1-5-4-2-6-3-7-8 | |

| Направление вращения коленчатого вала (по ГОСТ 22836-77) | правое | |

| Диаметр цилиндров и ход поршня, мм | 120х120 | |

| Рабочий объем, 1 | 10,85 | |

| Степень сжатия | 17 | 16 |

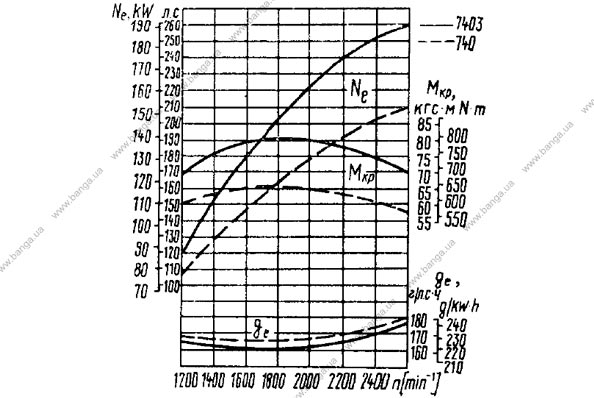

| Номинальная мощность кВ (л.с.) | 154 (210) | 191 (260) |

| Максимальный крутящий момент, Н*м (кгс*м) | 637 (65) | 85 (80) |

| Частота вращения коленчатого вала, мин: номинальная | 2600 | |

| Частота вращения при максимальном крутящем моменте | 1600-1800 | |

| Частота вращения на холостом ходу, не более: минимальная | 600 | |

| Частота вращения на холостом ходу, не более: максимальная | 2930 | |

| Удельный расход топлива (по скоростной характеристике, рис. 20) г/кВтч (г/л. с ч): минимальный | 224 (165) | 217 (160) |

| Удельный расход топлива (по скоростной характеристике, рис. 20) г/кВтч (г/л. с ч): максимальный | 242 (178) | 238 (175) |

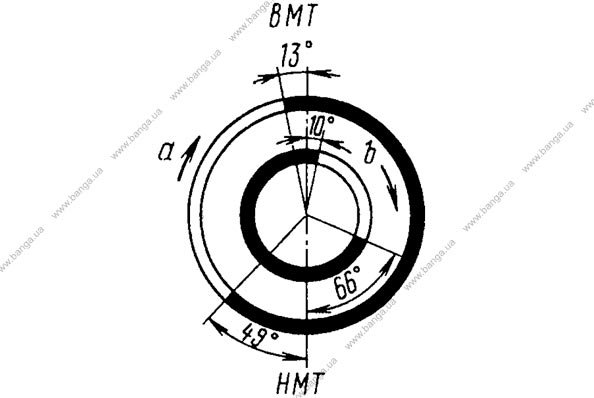

| Фазы газораспределения (рис. 21) впускного клапана: открытие (до в.м.т.) | 13 градусов | |

| Фазы газораспределения (рис. 21) впускного клапана: закрытие (после в.м.т.) | 49 градусов | |

| То же выпускного клапана: открытие (до в.м.т.) | 66 градусов | |

| То же выпускного клапана: закрытие (после в.м.т.) | 10 градусов | |

| Давление масла в прогретом двигателе, кПа (кгс/см2): при номинальной частоте вращения | 400,2-550,4 (4,0...5,5) | |

| Давление масла в прогретом двигателе, кПа (кгс/см2): при минимальной частоте вращения холостого хода, не менее | 98,1 (1,0) | |

| Форсунки (закрытого типа) | мод. 33 | мод. 271 |

| Давление начала подъема иглы форсунки, МПа (кгс/см2): бывшей в эксплуатации | 20 (200) меньше равно 21,5 (215) | |

| Давление начала подъема иглы форсунки, МПа (кгс/см2): новой (заводской регулировки) | 22,0...22,7 23,5...24,2 (220...227) (235...242) |

|

| Система наддува | газотурбинная с двумя турбокомпрессорами | |

Рис. 19. Схема нумерации и порядок работы цилиндров: 1...8 - цилиндры; I - правый ряд; II - левый ряд

Рис. 20. Скоростные характеристики двигателей КамАЗ- 7403.10 и КамАЗ-740.10: NЕ - мощность; Mkp – крутящий момент; n - частота вращения; ge - удельный расход топлива

Рис. 21. Диаграмма фаз газораспределения (заливкой показаны фазы открытия клапана): а - впуск; b - выпуск

БЛОК ЦИЛИНДРОВ И ПРИВОД АГРЕГАТОВ

Блок цилиндров отлит из легированного серого чугуна заодно с верхней частью картера. Картерная часть блока связана с крышками коренных опор поперечными болтами-стяжками, что придает прочность конструкции. Для увеличения продольной жесткости наружные стенки блока выполнены криволинейными. Бобышки болтов крепления головок цилиндров представляют собой приливы на поперечных стенках, образующих водяную рубашку блока.

Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано установкой на одной кривошипной шейке коленчатого вала двух шатунов.

Спереди к блоку крепится крышка, закрывающая гидромуфту привода вентилятора, сзади — картер маховика, который служит крышкой механизма привода агрегатов, расположенного на заднем торце блока.

Гильзы цилиндров «мокрого» типа легкосъемные, изготовлены из специального чугуна, объемно закалены для повышения износостойкости.

Зеркало гильзы обработано плосковершинным хонингованием для получения сетки впадин и площадок под углом к оси гильзы. Такая обработка способствует удержанию масла во впадинах и лучшей прирабатываемости гильзы.

В соединении гильза — блок цилиндров водяная полость уплотнена резиновыми кольцами круглого сечения. В верхней части установлено кольцо под бурт в проточку гильзы, в нижней части два кольца установлены в расточки блока.

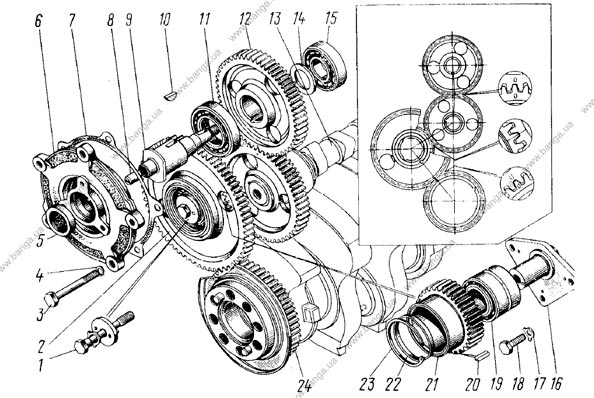

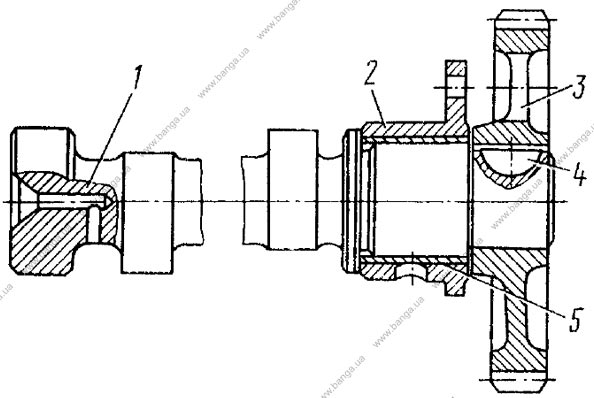

Привод агрегатов (рис. 22) шестереночный с прямозубыми шестернями, газораспределительный механизм приводится в действие от ведущей шестерни 24, установленной с натягом на хвостовике коленчатого вала, через блок промежуточных шестерен 2 и 21. Блок промежуточных шестерен вращается на сдвоенном коническом роликоподшипнике 19. Шестерня распределительного вала 13 установлена на хвостовик вала с натягом. При сборке надо следить, чтобы метки на торце шестерен, находящихся в зацеплении, были совмещены.

Привод топливного насоса высокого давления осуществляется от шестерни 12, находящейся в зацеплении с шестерней распределительного вала. Вращение к топливному насосу высокого давления передается через ведущую и ведомую полумуфты с упругими пластинами, которые компенсируют несоосность.

С шестерней 12 привода топливного насоса находятся в зацеплении шестерня привода компрессора и шестерня привода насоса гидроусилителя руля.

Моменты затяжки болтов 18 крепления оси промежуточных шестерен 49,1...60,8 Н.м (5...6,2 кгс.м), болта 1 крепления роликоподшипника 88,3... 98,1 Нм (9...10 кгс.м).

Окружной зазор в шестернях привода агрегатов — 0,1...0,3 мм.

Рис. 22. Шестерня привода генератора: 1 - болт М12х1,25х90 крепления роликового подшипника; 2, 21 - шестерни промежуточные; 3-болт; 4 - шайба пружинная; 5-манжета; 6-корпус заднего подшипника; 7-прокладка; 8 - сухарь; 9 - вал шестерни привода топливного насоса высокого давления; 10, 20 - шпонки; 11, 15 - подшипники шариковые; 12 - шестерня привода топливного насоса высокого давления; 13-вал распределительный в сборе с шестерней; 14 - шайба упорная; 16 - ось ведущей шестерни; 17 - шайба; 18 - болт М10х1,25х25; 19 - подшипник роликовый конический двухрядный; 22 - кольцо упорное; 23 - кольцо стопорное; 24 - шестерня ведущая коленчатого вала

КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Коленчатый вал (рис. 23) стальной, изготовлен горячей штамповкой, упрочен азотированном или закалкой токами высокой частоты шатунных и коренных шеек.

Рис. 23. Коленчатый вал в сборе: 1 - вал коленчатый; 2 - маслоотражатель; 3 - шестерня ведущая; 4 - противовес задний; 5 - заглушка шатунной шейки; 6 - шестерня привода масляного насоса; 7 - противовес передний

Коленчатый вал имеет пять коренных опор и четыре шатунные шейки. В шатунных шейках вала выполнены внутренние полости, закрытые заглушками 5, где масло подвергается дополнительной центробежной очистке. Полости шатунных шеек сообщаются наклонными отверстиями с поперечными каналами в коренных шейках.

На носке и хвостовике коленчатого вала установлены шестерня 6 привода масляного насоса и ведущая шестерня 3 в сборе с маслоотражателем 2. Выносные противовесы 4 и 7 съемные, закреплены на валу прессовой посадкой.

Осевые перемещения коленчатого вала ограничены четырьмя сталеалюминиевыми полукольцами, установленными в проточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала, а ус входил в паз на крышке заднего коренного подшипника.

Хвостовик коленчатого вала уплотнен резиновым самоподжимным сальником, установленным в картере маховика.

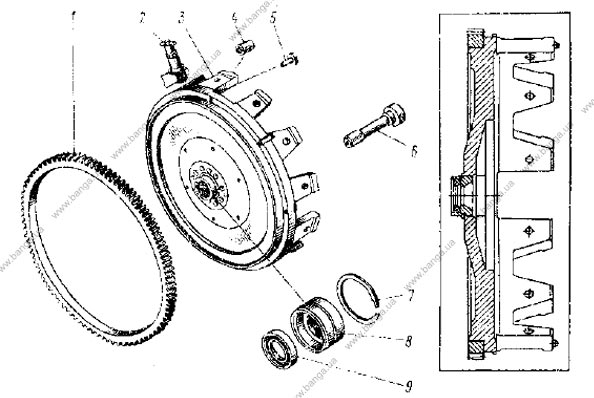

Маховик (рис. 24) из серого специального чугуна, закреплен болтами на заднем торце коленчатого вала и зафиксирован двумя штифтами и установочной втулкой 8. Зубчатый венец 1 посажен на маховик по горячепрессовой посадке и служит для пуска двигателя стартером. Число зубьев венца маховика 113.

На наружной поверхности маховика имеется паз под фиксатор 2 маховика, который используется при регулировании двигателя.

Рис. 24. Маховик: 1 - венец зубчатый; 2 - фиксатор маховика; 3 - маховик; 4, 8 - втулки установочные; 5- сухарь отжимного рычага сцепления; 6-болт крепления маховика; 7- кольцо опорное, пружинное; 9 - манжета ведущего вала коробки передач

Рис. 25. Шатунно-поршневая группа: 1-поршень: 2-втулка верхней головки шатуна; 3-шатун; 4-болт шатунный; 5-крышка шатуна; 6-гайка; 7-метка одаренности; 8 - вкладыш нижней головки шатуна; 9 - кольцо стопорное; 10 - палец; 11 - кольцо маслосъемное; 12 - кольца компрессионные

Шатуны 3 (рис. 25) стальные, двутаврового сечения; нижняя головка выполнена с прямым и плоским разъемом. Шатун окончательно обработан в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы. На крышке и шатуне нанесены метки спаренности 7 в виде трехзначных порядковых номеров. При сборке метки на шатуне и крышке должны находиться с одной стороны. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. На каждой шатунной шейке коленчатого вала установлено по два шатуна. Подшипниками скольжения служат втулка 2 из биметаллической ленты в верхней головке шатуна и съемные взаимозаменяемые вкладыши 8 — в нижней. Крышка шатуна закреплена двумя шатунными болтами 4 с гайками 6.

Поршни 1 из высококремнистого алюминиевого сплава со вставкой (специальный чугун) под верхнее компрессионное кольцо и коллоидно-графитным покрытием юбки. На поршне установлены два компрессионных кольца 12 и одно маслосъемное кольцо 11. Компрессионные кольца в сечении представляют одностороннюю трапецию, изготовлены из чугуна специального химического состава. Рабочая поверхность верхнего компрессионного кольца покрыта хромом, нижнего — молибденом.

Маслосъемное кольцо прямоугольного сечения с витым пружинным расширителем и хромированной рабочей поверхностью.

В головке поршня расположена камера сгорания. Подбором варианта исполнения поршня (табл. 2), с целью уменьшения надпоршневого зазора, при сборке двигателя обеспечено выступание поршня над уплотнительным торцом гильзы в пределах 0,5...0,7 мм. Индекс варианта поршня нанесен на его днище: 10; 20; 30; 40, а также на нерабочем торце выступа гильзы. В запасные части поставляются поршни с индексом «10», которые при ремонте допускается устанавливать в гильзы с любым индексом.

Поршень с шатуном соединен пальцем 10 (см. рис. 25) плавающего типа, осевое перемещение пальца в поршне ограничено стопорными кольцами 9. Поршневой палец изготовлен из хромоникелевой стали в виде пустотелого цилиндрического стержня, упрочнен цементацией и закалкой.

Вкладыши подшипников коленчатого вала и нижней головки шатуна сменные, тонкостенные, трехслойные, с рабочим слоем из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника колечатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Таблица 2

ПОДБОР ПОРШНЯ ПО РАССТОЯНИЮ ОТ ОБРАЗУЮЩЕЙ ШАТУННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА В ВЕРХНЕМ ЕЕ ПОЛОЖЕНИИ ДО УПЛОТНИТЕЛЬНОГО БУРТА ГИЛЬЗЫ ЦИЛИНДРА (РИС. 26)

| Индекс варианта исполнения поршня |

L | Li |

| 10 | 260,12... 260,24 | 75,67... 75,71 |

| 20 | 260,24... 260,35 | 75,78... 75,82 |

| 30 | 260,35... 260,46 | 75,89... 75,93 |

| 40 | 260,46... 260,57 | 76,00... 76,04 |

Рис. 26. Схема замеров для подбора варианта исполнения поршня: 1 - шейка шатунная коленчатого вала; 2 - гильза цилиндра; 3 - поршень; L - расстояние от образующей шатунной шейки в верхнем ее положении до уплотнительного выступа гильзы; L1 - расстояние от оси отверстия под поршневой палец до днища поршня; а - выступание поршня

МЕХАНИЗМ ГАЗОРАСПРЕДЕЛЕНИЯ

Механизм газораспределения предназначен для впуска в цилиндры воздуха и выпуска отработавших газов. Открытие и закрытие впускных и выпускных клапанов происходит в строго определенных положениях по отношению к верхней и нижней мертвым точкам, которые соответствуют углам поворота шейки колечатого вала, указанным в диаграмме фаз газораспределения (см. рис. 21).

Механизм газораспределения двигателя — верхнеклапанный (рис. 27). Кулачки распределительного вала 1 в определенной последовательности приводят в действие толкатели 2. Штанги 4 сообщают качательные движения коромыслам 6, которые, преодолевая сопротивление пружин 13, 14, открывают клапаны. Клапаны закрываются под действием силы сжатых пружин.

Рис. 27. Механизм газораспределения: 1 - вал распределительный; 2 - толкатель; 3 - направляющая толкателей; 4 - штанга; 5-прокладка крышки головки; 6 - коромысло; 7 - гайка; 8 - винт регулировочный; 9 - болт крепления крышки головки; 10 - сухарь; 11 - втулка тарелки; 12 - тарелка пружины; 13 - пружина наружная; 14 - пружина внутренняя; 15- направляющая клапана; 16- шайба; 17- клапан; А - зазор тепловой

Крутящий момент на распределительный вал передается от коленчатого вала через шестерни привода агрегатов.

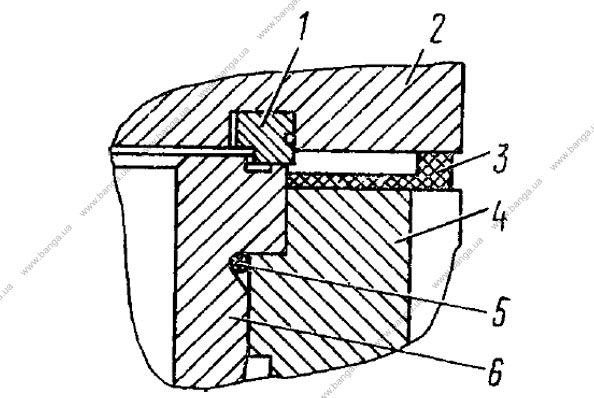

Головки цилиндров, отлитые из алюминиевого сплава, имеют полости для охлаждающей жидкости, сообщающиеся с рубашкой блока. Стыки головки цилиндра и гильзы, головки и блока уплотнены прокладками. В канавку на привалочной плоскости головки запрессовано кольцо газового стыка, которым головка непосредственно устанавливается на бурт гильзы цилиндра (рис. 28). Герметичность уплотнения обеспечивается высокой точностью обработки сопрягаемых поверхностей кольца и гильзы цилиндра и, дополнительно, нанесением на поверхность кольца свинцовистого покрытия для компенсации микронеровностей уплотняемых поверхностей. Уплотнение перепускных каналов для охлаждающей жидкости осуществляется уплотнительными кольцами из силиконовой резины, устанавливаемыми хвостовиками в отверстия головки цилиндра. Подголовочное пространство, отверстие стока моторного масла и прохода штанг уплотнены формованной прокладкой головки цилиндра.

Рис. 28. Стыки головки цилиндра и гильзы, головки и блока цилиндров: 1 - кольцо стопорное; 2 - головка цилиндра; 3 - прокладка; 4-блок цилиндров; 5 - кольцо уплотнительное гильзы; 6-гильза цилиндров

Впускные и выпускные каналы расположены на противоположных сторонах головки. Впускной канал имеет тангенциальный профиль для завихрения воздуха в цилиндре.

В головку запрессованы чугунные седла и металлокерамические направляющие втулки клапанов, которые растачиваются после запрессовки. Каждая головка закреплена на блоке четырьмя болтами. Клапанный механизм закрыт алюминиевой крышкой, под которой размещена уплотнительная прокладка.

Распределительный вал (рис. 29) стальной, поверхности кулачков и опорных шеек цементированы и закалены токами высокой частоты. Вал установлен в развале блока на пяти подшипниках скольжения.

Рис. 29. Распределительный вал в сборе: 1 - вал распределительный; 2 - корпус заднего подшипника; 3 - шестерня; 4 - шпонка; 5 - подшипник

Подшипник задней опоры представляет собой втулку, плакированную бронзой и запрессованную в съемный чугунный корпус. Втулки из биметаллической ленты, запрессованные в поперечные перегородки блока, служат подшипниками для остальных опор вала.

Осевое перемещение распределительного вала ограничено корпусом 2 подшипника, в торцы которого упираются с одной стороны ступица шестерни 8, с другой — упорный бурт задней опоры шейки вала. Корпус подшипника задней опоры закреплен на блоке тремя болтами.

Толкатели 2 (см. рис. 27) — грибкового типа, пустотелые, с цилиндрической направляющей частью, изготовлены холодной высадкой из стали с последующей наплавкой тарелки отбеленным чугуном. Внутренняя цилиндрическая часть толкателя заканчивается сферическим гнездом для упора нижнего конца штанги.

Клапаны впускной и выпускной изготовлены из жаропрочных сталей. Диаметр головки выпускного клапана меньше диаметра головки впускного клапана. Стержни обоих клапанов на длине 125 мм от торца покрыты графитом для улучшения приработки.

Во время работы двигателя стержни клапанов смазываются маслом, вытекающим из сопряжений коромысел с осями и разбрызгиваемым пружинами клапанов. Для предотвращения попадания масла в цилиндр по зазору стержень клапана — направляющая втулка на втулке впускного клапана установлена резиновая манжета.

Направляющие толкателей, отлитые из серого чугуна, выполнены съемными для повышения ремонтоспособности и технологичности блока. На двигатель установлены четыре направляющие, в которых перемещаются по четыре толкателя. Каждая направляющая установлена на двух штифтах и прикреплена к блоку цилиндров двумя болтами. Болты застопорены отгибными шайбами.

Штанги толкателей—стальные, трубчатые, с запрессованными и обжатыми наконечниками. Нижний наконечник имеет выпуклую сферическую поверхность, верхний—выполнен в виде сферической чашечки для упора регулировочного винта коромысла.

Коромысло 6 клапана (см. рис. 27)—стальное, кованое, с бронзовой втулкой, представляет собой двуплечий рычаг, имеющий передаточное отношение 1,55. В короткое плечо коромысла для регулирования зазора в клапанном, механизме ввернут регулировочный винт 8 с контргайкой 7. Коромысла впускного и выпускного клапанов установлены консольно на осях, выполненных заодно со стойкой коромысел; стойка установлена на штифт и закреплена на головке двумя шпильками. Осевое перемещение коромысел ограничено пружинным фиксатором. К каждому коромыслу через отверстия в стойке коромысла подводится смазка.

Пружины клапанов цилиндрические с равномерным шагом витков и разным направлением навивки. На каждом клапане установлены две пружины. Нижними торцами пружины опираются на головку через стальную шайбу 16, верхними — в тарелку 12. Тарелки упираются во втулку, которая соединена со стержнем клапана двумя конусными сухарями. Разъемное соединение втулка —тарелка дает возможность клапанам проворачиваться относительно седла.

Банга™

Банга™