Система охлаждения КамАЗ-5320, -55102, -55111, -53212

СИСТЕМА ОХЛАЖДЕНИЯ

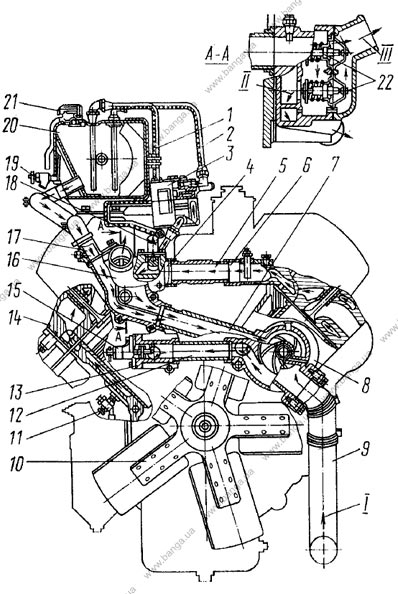

Система охлаждения двигателя жидкостная закрытого типа с принудительной циркуляцией охлаждающей жидкости. Основными элементами системы (рис. 56) являются водяной насос 8, радиатор, термостаты 22, вентилятор 10, гидромуфта привода вентилятора, включатель 15 гидромуфты, расширительный бачок 20, перепускные трубы, жалюзи.

Во время работы двигателя циркуляция охлаждающей жидкости в системе создается центробежным насосом. Жидкость нагнетается в водяную полость левого ряда цилиндров, а через трубу 12 — в водяную полость правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в водяные полости головок цилиндров. Из головок цилиндров горячая жидкость по водяным трубам 4 и 6 поступает в коробку 16 термостатов, из которой в зависимости от температуры направляется в радиатор или на вход водяного насоса.

Рис. 56. Схема системы охлаждения: 1 - труба перепускная от радиатора к расширительному бачку; 2 - трубка соединительная от компрессора к бачку; 3 - компрессор; 4, 6 - трубы водосборные; 5 - труба соединительная водяная; 7 - труба перепускная термостатов; 8 - насос водяной; 9 - колено отводящего патрубка водяного трубопровода; 10 - вентилятор; 11 - экран сливной системы охлаждения; 12 - труба подводящая правого ряда цилиндров; 13 - патрубок подводящей трубы; 14 - головка цилиндров; 15 - включатель гидромуфты привода вентилятора; 16 - коробка термостатов; 17 - патрубок отвода охлаждающей жидкости из бачка в водяной насос; 18 - патрубок отвода охлаждающей жидкости в отопитель; 19 - кран контроля уровня охлаждающей жидкости; 20 - бачок расширительный; 21- пробка паровоздушная; 22 - термостат; I - из радиатора; II - в насос при закрытых термостатах; III - в радиатор при открытых термостатах

Температура охлаждающей жидкости в системе плюс 80...98°С. Тепловой режим двигателя регулируется автоматически термостатами и включателем гидромуфты привода вентилятора, которые управляют направлением потока жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости в двигателе.

Для ускорения прогрева двигателя, а также поддержания температурного режима двигателя в холодное время года перед радиатором установлены жалюзи.

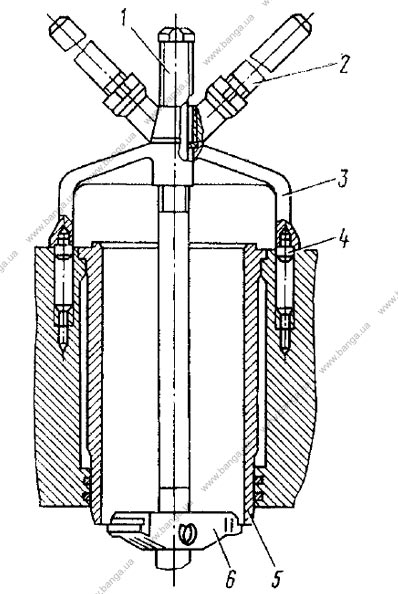

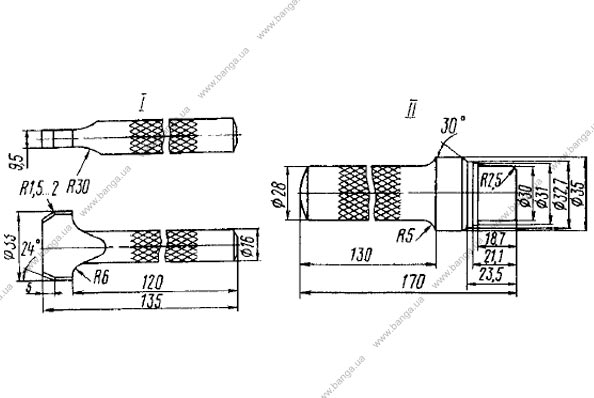

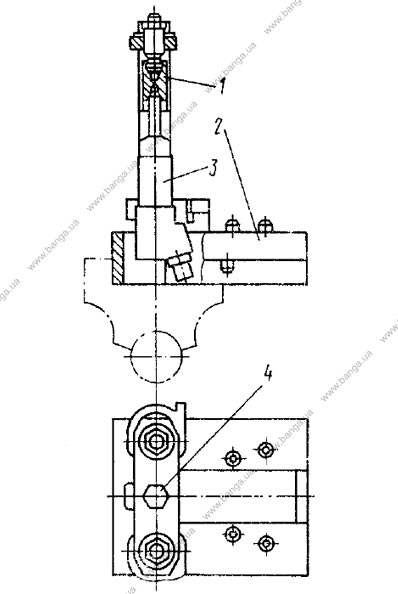

Термостаты (рис. 57) с твердым наполнителем и прямым ходом клапана, предназначенные для автоматического регулирования теплового режима двигателя, размещены в коробке (см. рис. 56), закрепленной на переднем торце правого ряда блока цилиндров.

Рис. 57. Термостат: 1, 5 - клапаны; 2, 4 - пружины; 3, 6 - стойки; 7, 12 - гайки регулировочные; 8 - шток; 9 - баллон; 10 - масса активная (церезин); 11 - вставка резиновая с шайбой

На холодном двигателе вход жидкости в радиатор перекрыт клапаном 5 (см. рис. 57), а вход в перепускную трубу к водяному насосу открыт клапаном 1. Охлаждающая жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя.

При достижении температуры охлаждающей жидкости 80 °С активная масса — церезин 10, заключенная в баллоне 9, плавится, увеличиваясь в объеме. При этом баллон 9 начинает перемещаться вправо, открывая клапан 5 и закрывая клапан 1. Охлаждающая жидкость начинает циркулировать через радиатор. При диапазоне температур 80.... 93 °С охлаждающая жидкость продолжает поступать через перепускную трубу на вход насоса и через радиатор, клапаны 1 и 5 открыты частично.

При температуре 93°С происходит полное открытие клапана 5, при этом вся жидкость циркулирует через радиатор.

При снижении температуры охлаждающей жидкости до 80 °С и ниже объем церезина уменьшается, и клапаны под действием пружин 2 и 4 термостата занимают первоначальное положение.

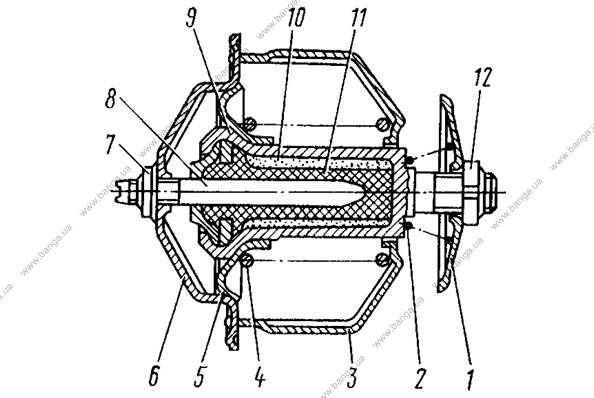

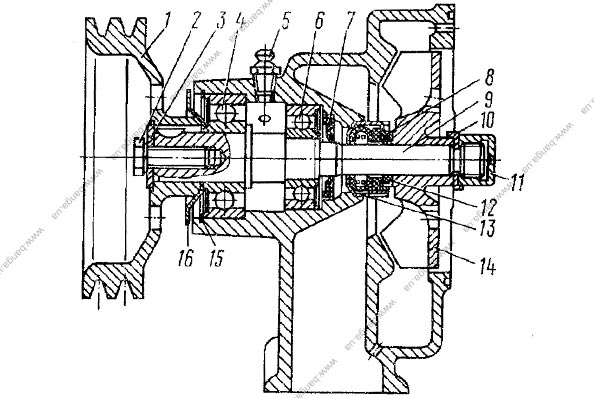

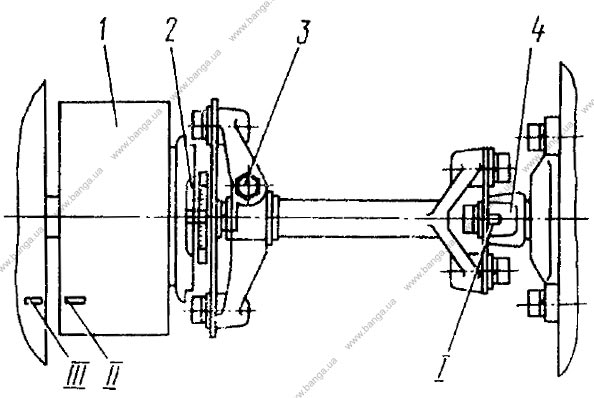

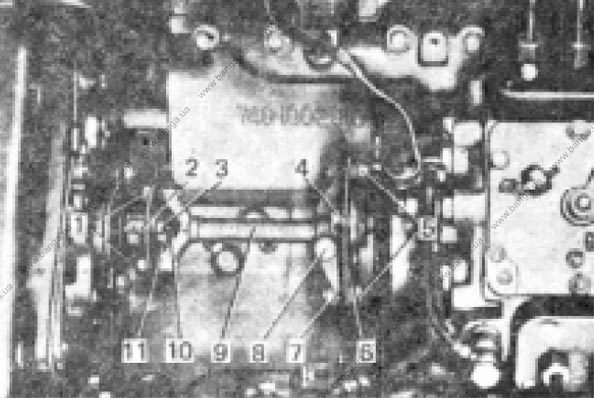

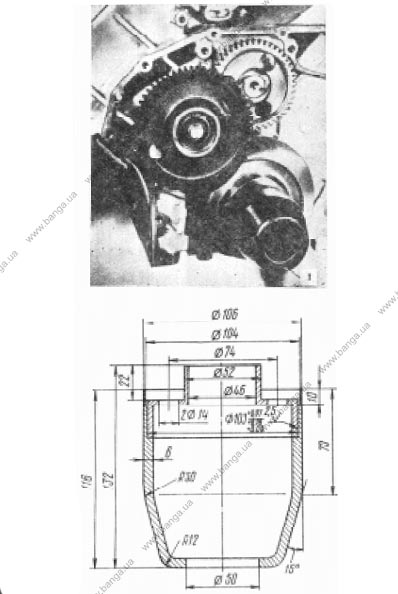

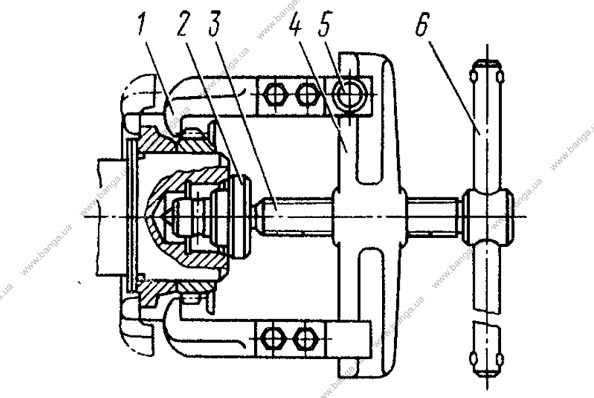

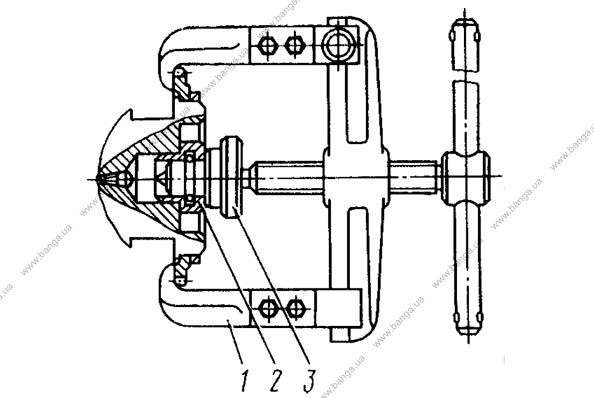

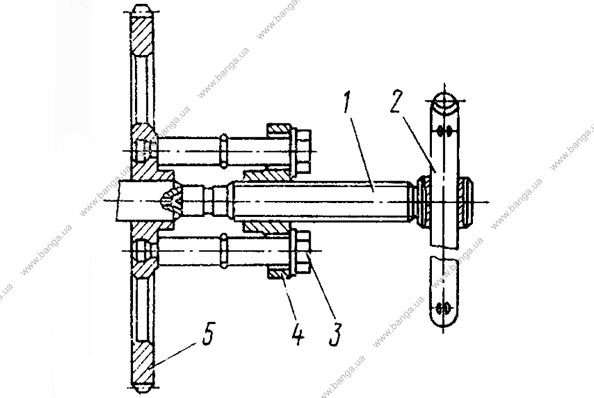

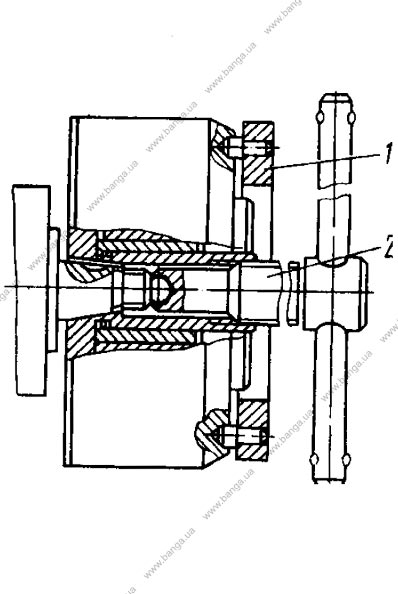

Гидромуфта привода вентилятора (рис. 58) передает крутящий момент от коленчатого вала к вентилятору.

Рис. 58. Гидромуфта привода вентилятора: 1 - крышка передняя; 2 - корпус подшипника; 3 - кожух; 4, 8, 13, 19 - подшипники шариковые; 5 - трубка корпуса подшипника; 6 - вал ведущий; 7 - вал привода гидромуфты; 9 - колесо ведомое; 10 - колесо ведущее; 11 - шкив: 12 - вал шкива; 14 - втулка упорная; 15 - ступица вентилятора; 16 - вал ведомый; 17, 20 - манжета с пружинами; 18 - прокладка; 21 - маслоотражатель

Передняя крышка 1 блока и корпус 2 подшипника соединены винтами и образуют полость, в которой установлена гидромуфта. Ведущий вал 6 в сборе с кожухом 3, ведущее колесо 10, вал 12 и шкив 11, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых под шипниках 8, 19. Ведущая часть гидромуфты приводится во вращение от коленчатого вала через шлицевой вал 7. Ведомое колесо 9 в сборе с валом 16, на котором закреплена ступица 15 вентилятора, составляет ведомую часть гидромуфты, вращающуюся в шарикоподшипниках 4, 13. Гидромуфта уплотнена резиновыми манжетами 17, 20.

На внтренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе тридцать три лопатки, на ведомом — тридцать две. Межлопаточное пространство колес образует рабочую полость гидромуфты.

Передача крутящего момента с ведущего колеса 10 гидромуфты на ведомое колесо 9 происходит при заполнении рабочей полости маслом. Частота вращения ведомой части гидромуфты зависит от количества масла, поступающего в гидромуфту.

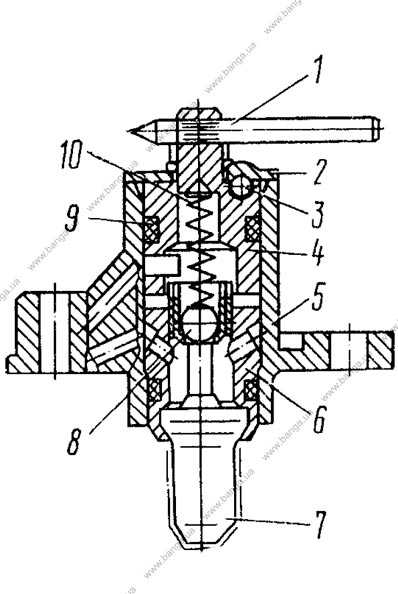

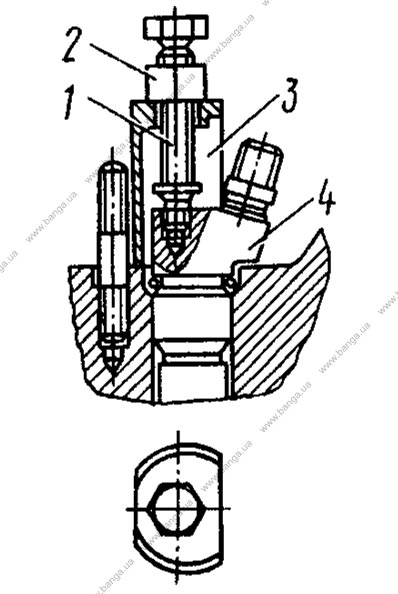

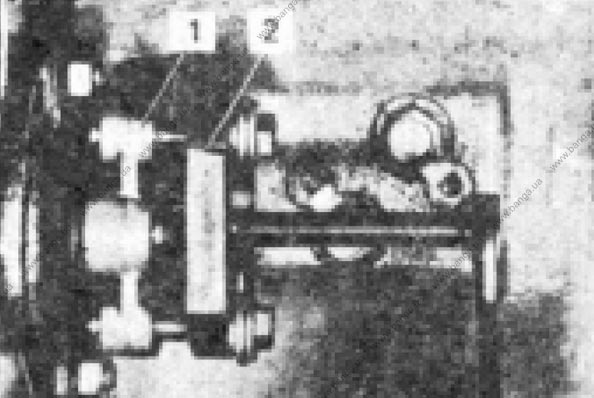

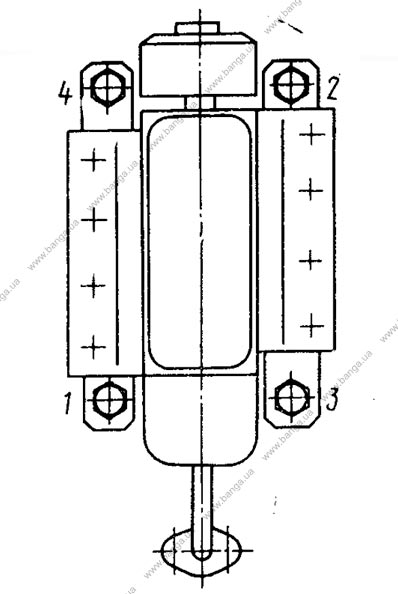

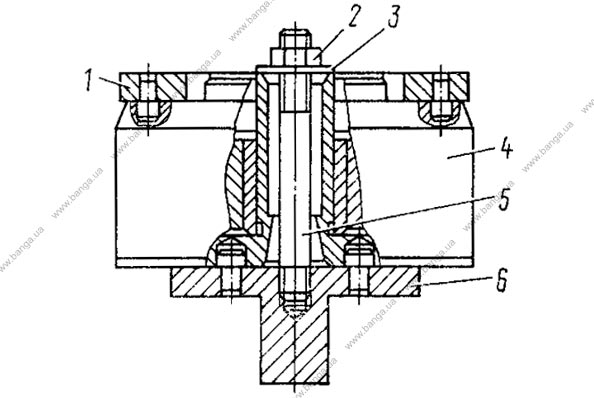

Масло поступает через включатель (рис. 59), который управляет работой гидромуфты привода вентилятора. Он установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров.

Рис. 59. Включатель гидромуфты: 1 - рычаг пробки; 2 - крышка; 3, 8 - шарики; 4 - пробка; 5 - корпус включателя; 6 - клапан термосиловой(корпус); 7-датчик термосиловой; 9 - кольцо уплотнительное; 10 - пружина

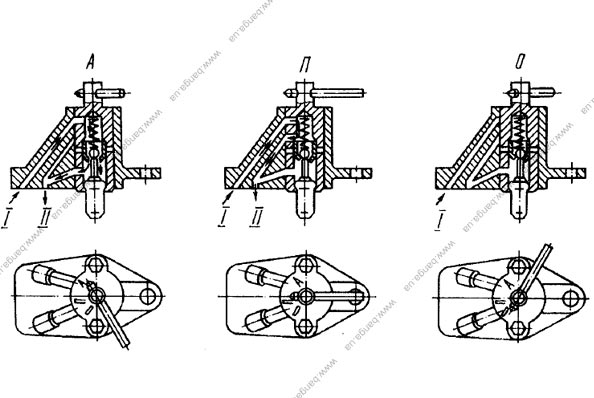

Включатель имеет три фиксированных положения и обеспечивает работу вентилятора в одном из режимов:

— автоматический — рычаг установлен в положение А (рис. 60).

Рис. 60. Положения выключателя гидромуфты привода вентилятора: I - подача масла из системы смазывания двигателя; II - в гидромуфту

При повышении температуры охлаждающей жидкости, омывающей термосиловой датчик, активная масса, находящаяся в баллоне датчика, начинает плавиться и, увеличиваясь в объеме, перемещает шток датчика и шарик 8 (см. рис. 59).

При температуре жидкости 86...90°С шарик 8 открывает масляный канал. Масло из главной масляной магистрали двигателя по каналам в корпусе включателя, блоке и его передней крышке, трубке 5 (см. рис. 58), каналам в ведущем валу поступает в рабочую полость гидромуфты; при этом крутящий момент от коленчатого вала передается крыльчатке вентилятора.

При температуре охлаждающей жидкости ниже 86 °С шарик под действием возвратной пружины перекрывает масляный канал и подача масла в гидромуфту прекращается; при этом находящееся в гидромуфте масло через отверстие в кожухе 3 сливается в картер двигателя и вентилятор отключается.

— вентилятор отключен—рычаг установлен в положение О (см. рис. 60), масло в гидромуфту не подается, при этом крыльчатка может вращаться с небольшой частотой, увлекаясь трением в подшипниках и уплотнениях гидромуфты и набегающим на вентилятор потоком воздуха при движении автомобиля.

— вентилятор включен постоянно — рычаг установлен в положение II; при этом в гидромуфту постоянно подается масло независимо от температурного режима двигателя, вентилятор вращается постоянно с частотой, приблизительно равной частоте вращения коленчатого вала.

Основной режим работы гидромуфты — автоматический. При отказе включателя гидромуфты в автоматическом режиме (характеризуется перегревом двигателя) включите гидромуфту в постоянный режим (установите рычаг включателя в положение II) и при первой возможности устраните неисправность.

При форсировании глубоких бродов рычаг включателя гидромуфты установите в положение О.

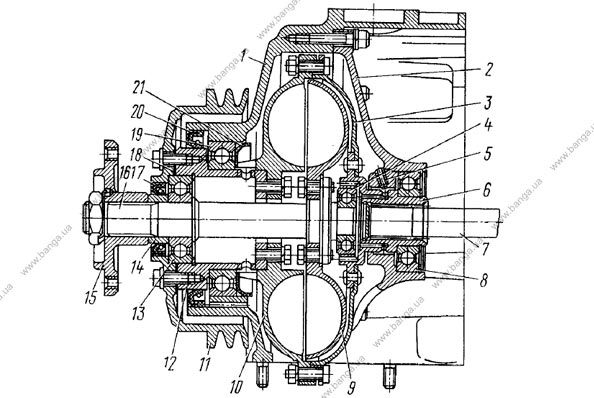

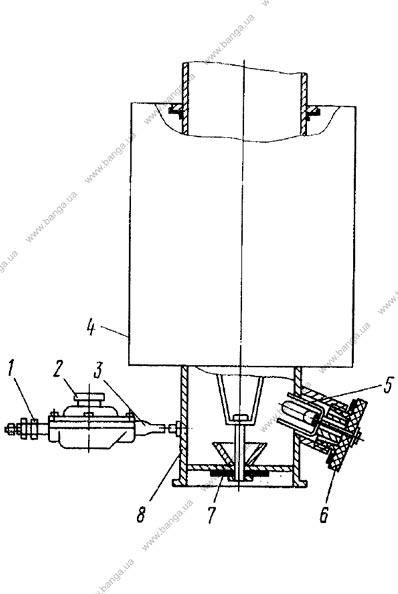

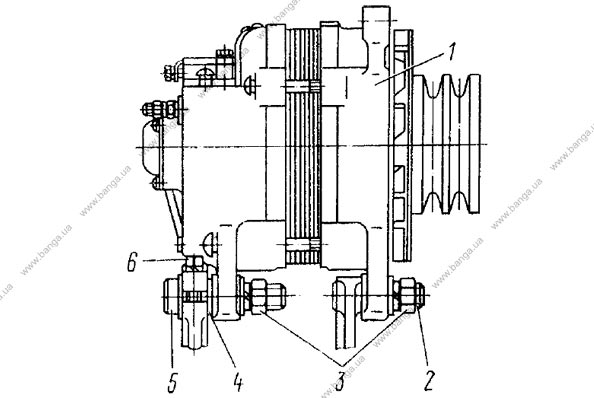

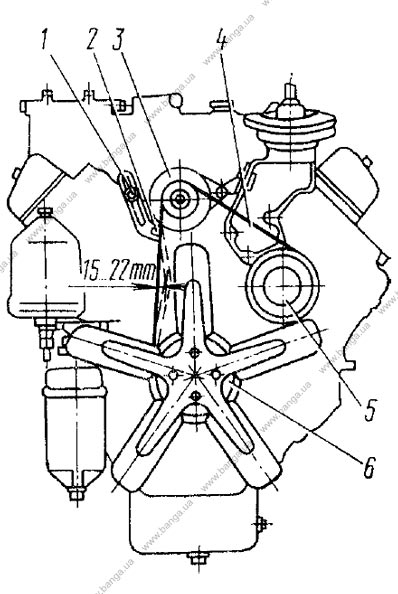

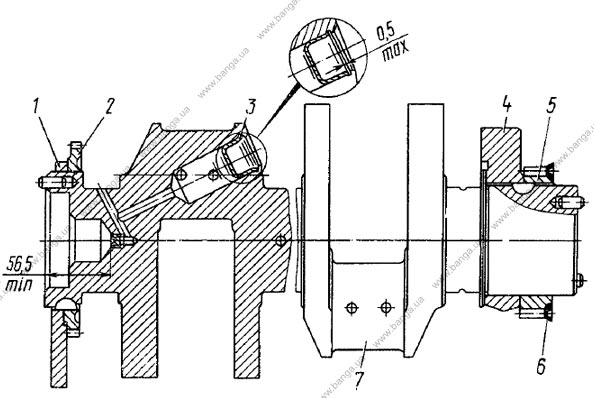

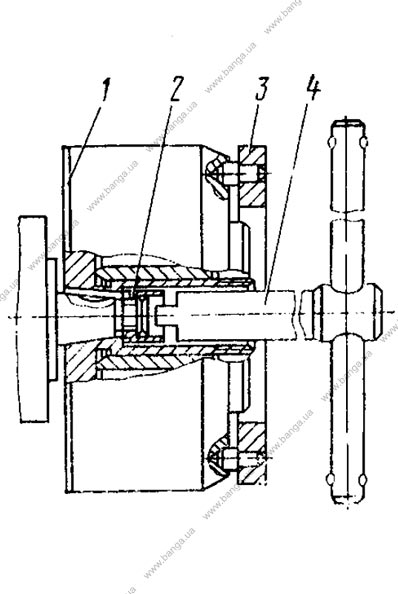

Насос водяной (рис. 61) центробежного типа, установлен на передней части блока цилиндров слева. На шкив 1 насоса крутящий момент передается ремнями от шкива гидромуфты, который вращается с угловой скоростью, равной частоте вращения коленчатого вала.

Валик 9 вращается в подшипниках 4 и 6 полузакрытого типа. Смазывание подшипников в процессе эксплуатации проводится через пресс-масленку 5. Манжета 7 предохраняет подшипники от попадания охлаждающей жидкости при нарушении герметичности уплотнения 13. Шкив 1 дополнительно закреплен болтом 2.

Рис. 61. Насос водяной: 1 - шкив; 2 - болт; 3, 10 - шайбы; 4, 6 - подшипники; 5 - пресс-масленка; 7 - манжета; 8 - кольцо уплотнительное с обоймой; 9 - валик; 11- гайка колпачковая; 12 - кольцо упорное; 13 - уплотнение (сальник); 14 - крыльчатка; 15 - кольцо стопорное; 16 - пылеотражатель

Для контроля исправности уплотнения в корпусе насоса выполнено дренажное отверстие. Заметное подтекание охлаждающей жидкости через это отверстие является признаком неисправности уплотнения.

Радиатор водяной — трубчато-ленточный, трехрядный, с трубками овального сечения, расположен перед двигателем. Он состоит из верхнего и нижнего бачков, остова и каркаса.

Верхний и нижний бачки припаяны к остову, состоящему из трубок, расположенных в три ряда.. Промежутки между трубками заполнены гофрированной медной лентой, изогнутой змейкой и припаянной к трубкам. К верхнему и нижнему бачкам припаяны две боковые стойки, представляющие собой стальные пластины. Вместе с нижней пластиной образуют они каркас радиатора.

В верхний бачок впаян подводящий патрубок, в нижний — отводящей патрубок.

Радиатор крепят на автомобиле в трех точках на резиновых подушках, степень затяжки которых ограничивается распорными втулками.

Жалюзи — створчатые, управляются из кабины водителя ручкой, расположенной под щитком приборов, справа от рулевой колонки. Чтобы закрыть жалюзи, надо потянуть ручку на себя. Закрывать жалюзи следует при прогревании двигателя, а также при движении в случае понижения температуры охлаждающей жидкости.

Жалюзи радиатора предназначены для регулирования потока воздуха, прокачиваемого через решетку радиатора. Они выполнены в виде набора горизонтальных пластин из оцинкованного железа, объединены общей рамкой и снабжены шарнирным устройством, обеспечивающим одновременный поворот их около осей. Жалюзи прикрепляют к каркасу радиатора перед охлаждающей решеткой.

Вентилятор — осевого типа, пятилопастный, установлен на ведомом валу гидромуфты. Вентилятор вращается в установленном на рамке радиатора диффузоре, который уменьшает подсос лопастями воздуха с боков и тем самым способствует увеличению потока воздуха, просасываемого вентилятором через радиатор.

Бачок расширительный установлен на двигателе с правой стороны по ходу автомобиля и соединен с коробкой термостатов, верхним бачком радиатора и компрессором. Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагревания, а также позволяет контролировать степень заполнения системы охлаждения и способствует удалению из нее воздуха и пара.

В горловине расширительного бачка установлена паровоздушная пробка 21 (см. рис. 56) с впускным (воздушным) и выпускным (паровым) клапанами. Выпускной клапан, нагруженный пружиной, поддерживает в системе охлаждения избыточное давление до 56,9... 78,5 кПа (0,58... 0,80 кгс/см2), впускной клапан, нагруженный более слабой пружиной, препятствует созданию в системе разрежения при остывании двигателя. Впускной клапан открывается и сообщает систему охлаждения с атмосферой при разрежении 0,98... 12,7 кПа (0,01... 0,13 кгс/см2).

Охлаждающая жидкость заливается в двигатель через горловину расширительного бачка. Уровень жидкости в расширительном бачке контролируется краником 19 контроля уровня, который должен находиться выше крана контрольного уровня, при этом верхний уровень жидкости в бачке должен быть 1/2...2/3 высоты бачка.

Контроль за температурой охлаждающей жидкости в системе осуществляется указателем на щитке приборов. При возрастании температуры в системе охлаждения до 98 °С в указателе загорается контрольная лампа аварийного перегрева охлаждающей жидкости.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

Ежедневное обслуживание. Доведите до нормы:

— уровень масла в картере двигателя;

— уровень жидкости в системе охлаждения.

Сервис 1:

— слейте отстой из фильтров грубой и тонкой очистки топлива;

— смажьте подшипники водяного насоса.

Сервис 2. Проверьте:

— герметичность системы питания двигателя воздухом;

— состояние и действие жалюзи радиатора;

— состояние и действие троса ручного управления подачей топлива;

— состояние и действие троса останова двигателя;

— состояние пластины тяги регулятора (в окне пластины не должно быть глубоких канавок).

Закрепите:

— масляный картер двигателя;

— гайку ротора фильтра центробежной очистки масла;

— турбокомпрессоры, выпускные коллекторы, патрубки и приемные трубы глушителя;

— корпуса турбин и компрессора к корпусу подшипников.

Отрегулируйте:

— натяжение приводных ремней;

— тепловые зазоры клапанов механизма газораспределения, предварительно проверив момент затяжки болтов головок цилиндров и гаек стоек коромысел.

Для двигателя КамАЗ-7403.10 замените масло (при использовании заменителей меняйте масло через один Сервис 1).

При всех видах технического обслуживания проверьте, нет ли течи из магистрали слива и подвода масла к турбокомпрессорам. При необходимости замените уплотнительные кольца магистрали слива масла из турбокомпрессора.

Сервис С. Закрепите:

— радиатор;

— фланцы приемных, труб глушителя.

Отрегулируйте:

— давление подъема игл форсунок на стенде;

— угол опережения впрыскивания топлива.

Смените:

— фильтрующий элемент с предочистителем;

— охлаждающую жидкость (ТОСОЛ А-40).

Дополнительно осенью:

— проверьте на стенде, устраните неисправности и проведите техническое обслуживание топливного насоса высокого давления (ТНВД).

Для проверки уровня масла установите автомобиль на горизонтальной площадке, остановите двигатель и после выдержки 4...5 мин уровень масла на маслоизмерительном щупе должен быть около отметки В.

Смену масла в картере двигателя, очистку ротора центробежного фильтра и смену фильтрующих элементов масляного фильтра проводите в следующем порядке:

— прогрейте двигатель до температуры охлаждающей жидкости 70...90°С, остановите двигатель и слейте масло, вывернув из картера сливную пробку; после слива масла пробку вверните;

— откройте горловину 2 (рис. 62), предварительно очистив ее от пыли и грязи;

— залейте масло до отметки В на указателе уровня масла 1;

— пустите двигатель и дайте ему поработать 5 мин на малой частоте вращения для заполнения масляных полостей;

— остановите двигатель и после выдержки 4...5 мин долейте масло до отметки В.

ис. 62. Проверка уровня масла в картере двигателя: 1 - указатель уровня масла; 2 - горловина маслозаливания

Для смены фильтрующих элементов полнопоточного фильтра очистки масла:

— выверните сливные пробки на колпаках и слейте масло из фильтра в подставленную посуду;

— выверните болт крепления колпака фильтра и снимите колпак вместе с элементом;

— выньте фильтрующий элемент из колпака;

— в указанном порядке, снимите второй колпак и фильтрующий элемент;

— промойте дизельным топливом колпаки фильтров;

— замените фильтрующие элементы и соберите фильтр; проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе. При подтекании подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки;

— после замены (фильтрующих элементов уровень масла доведите до нормы (раздел «Замена масла в картере»).

Для промывки ротора центробежного фильтра:

— отверните гайку колпака фильтра и снимите колпак;

— поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстие ротора;

— отвернув гайку крепления колпака ротора, снимите его;

— проверьте затяжку гайки крепления ротора на оси, при необходимости подтяните ее с моментом 78,5... 88,3 Н.м (8...9 кгс.м). Не снимайте ротор при обслуживании;

— удалите осадок из колпаков и промойте их дизельным топливом;

— соберите фильтр, совместив метки на колпаке и роторе. Перед установкой наружного колпака отожмите пальцы стопорного устройства и проверьте вращение ротора на оси, ротор должен вращаться легко, без заеданий. Гайки колпаков затягивайте с моментом 19,6... 29,4 Н.м (2 ... 3 кгс.м).

При техническом обслуживании масляного радиатора, основными дефектами которого являются загрязнение полостей и течь масла, очистите его продувкой и промывкой горячим 10 %-ным раствором каустической соды, горячей водой, затем керосином в направлении, противоположном потокам воздуха и масла. Для промывки раствором каустической соды применяйте установки, которые обеспечивают циркуляцию жидкости.

Герметичность проверьте заполнением радиатора маслом под давлением не более 196 кПа (2 кгс/см2). При обнаружении течи радиатор замените.

Проверка и регулирование тепловых зазоров в газораспределительном механизме. Тепловые зазоры; в механизме газораспределения регулируйте на холодном двигателе не ранее чем терез 30 мин после его останова.

При регулировании тепловых зазоров коленчатый вал устанавливайте последовательно в положения I, II, III, IV (табл. 3), которые определяются поворотом коленчатого вала относительно начала впрыскивания топлива в первом цилиндре (см. «Система питания») на угол, указанный в таблице. При каждом положении регулируйте одновременно зазоры клапанов двух цилиндров в порядке работы: 1—5—4— 2—6—3—7—8.

Таблица 3.

Углы поворота коленчатого вала относительно начала впрыскивания топлива в первом цилиндре при регулировании тепловых зазоров

| Параметр | Значение параметра при положениях коленчатого вала | |||

| I | II | III | V | |

| Угол поворота коленчатого вала | 60 | 240 | 420 | 600 |

| Цилиндры регулируемых клапанов | 1; 5 | 4; 2 | 6; 3 | 7; 8 |

Регулируйте тепловые зазоры в следующем порядке:

— снимите крышки головок цилиндров;

— проверьте момент затяжки и при необходимости затяните болты крепления головок цилиндров;

— установите фиксатор маховика в нижнее положение;

— снимите крышку люка в нижней части картера сцепления;

— вставляя ломик в отверстия на маховике, проворачивайте коленчатый вал до тех пор, пока фиксатор не войдет в зацепление с маховиком;

— проверьте положение меток на торце корпуса муфты опережения впрыскивания топлива и фланце ведущей полумуфты привода топливного насоса высокого давления. Метки должны находиться в верхнем положении. Если риски находятся внизу, выведите фиксатор из зацепления с маховиком, проверните коленчатый вал на один оборот, при этом фиксатор должен войти в зацепление с маховиком;

— установите фиксатор маховика, в верхнее положение;

— проверните коленчатый вал по ходу вращения (против часовой стрелки, если смотреть со стороны маховика) на угол 60° (поворот маховика на угловое расстояние между двумя соседними отверстиями соответствует повороту коленчатого вала на 30°), т. е. в положение I. При этом клапаны 1-го и 5-го цилиндров закрыты (штанги клапанов легко проворачиваются от руки);

— проверьте момент затяжки гаек крепления стоек коромысел регулируемых цилиндров и при необходимости затяните их;

— проверьте щупом зазор между носками коромысел и торцами стержней клапанов 1-го и 5-го цилиндров. Щуп толщиной 0,3 для впускного и 0,4 мм для выпускного клапанов должен входить с усилием (передние клапаны правого ряда цилиндров — впускные, левого ряда — выпускные);

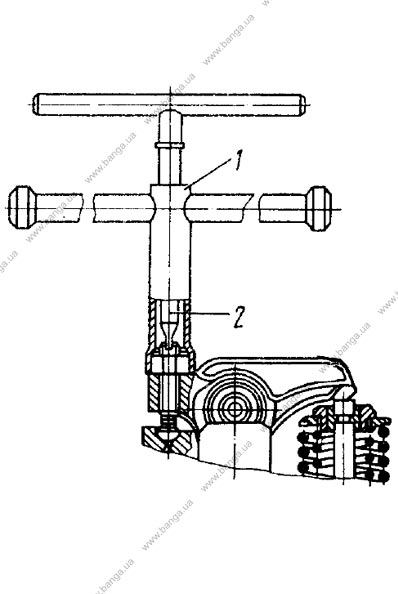

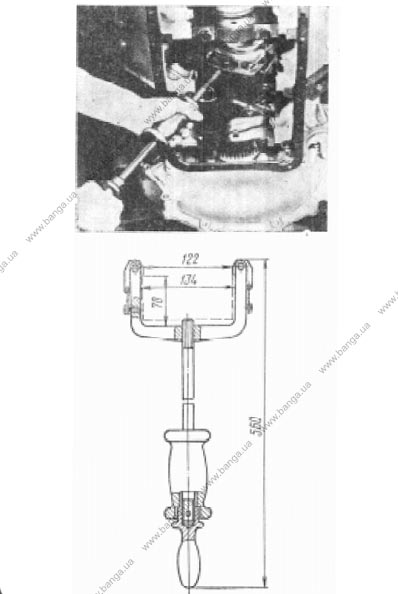

— для регулирования зазора приспособлением И801.14.000 (рис. 63) ослабьте гайку регулировочного винта, вставьте в зазор щуп и, вращая винт отверткой 2, установите требуемый зазор. Придерживая винт отверткой, затяните гайку и проверьте величину зазора;

— дальнейшее регулирование зазоров в клапанном механизме проводите попарно в цилиндрах 4 и 2 (положение II), 6 и 3 (положение III), 7 и 8 (положение IV), проворачивая коленчатый вал по ходу вращения каждый раз на 180° (см. табл. 3);

— пустите двигатель и проверьте его работу, при правильно отрегулированных зазорах стука в клапанном механизме не должно быть;

— установите крышки люка картера сцепления и головок цилиндров.

Рис. 63. Регулирование тепловых зазоров приспособлением И801.14.000: 1 - ключ; 2 - отвертка

Для смены фильтрующих элементов фильтра тонкой очистки топлива:

— выверните на два-три витка сливные пробки 10 (см. рис. 32) и слейте топливо из фильтра, затем вверните пробки;

— выверните болты крепления колпаков фильтра, снимите колпаки (рис. 64) и удалите загрязненные фильтрующие элементы;

— промойте колпаки дизельным топливом;

— установите в каждый колпак новый фильтрующий элемент;

— установите колпаки с элементами и затяните болты;

— пустите двигатель и убедитесь в герметичности фильтра.

Рис. 64. Обслуживание фильтра тонкой очистки топлива

Подтекание топлива устраните подтяжкой болтов крепления колпаков.

Для технического обслуживания фильтра грубой очистки топлива:

— слейте топливо из фильтра, ослабив сливную пробку 1 (см. рис. 36);

— выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8;

— выверните фильтрующий элемент из корпуса;

— промойте сетку фильтрующего элемента и полость стакана бензином или дизельным топливом, продуйте сжатым воздухом;

— наденьте на фильтрующий элемент уплотнительную шайбу, распределитель 6 и вверните фильтрующий элемент в корпус;

— установите стакан фильтра и закрепите его болтами;

— затяните сливную пробку;

— убедитесь в отсутствии подсоса воздуха через фильтр на работающем двигателе; при необходимости устраните подтягиванием болтов крепления стакана к корпусу.

Для проверки и регулирования угла опережения впрыскивания топлива:

1. Проверните коленчатый вал ломиком за отверстие на маховике через люк в нижней части картера сцепления до совмещения меток на корпусе топливного насоса высокого давления и автоматической муфте опережения впрыскивания топлива (рис. 65).

Рис. 65. Установка начала впрыскивания топлива в первом цилиндре двигателя по меткам: 1 - муфта автоматическая опережения впрыскивания; 2 - полумуфта ведомая; 3 - болт стяжной; 4 - фланец задний ведущей полумуфты; I - метка на заднем фланце полумуфты; II - метка на муфте опережения впрыскивания; III - метка на корпусе топливного насоса высокого давления

2. Проверните коленчатый вал двигателя на пол-оборота против хода вращения (по часовой стрелке, если смотреть со стороны маховика).

3. Установите фиксатор маховика в нижнее положение и проворачивайте коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах топливного насоса и автоматической муфты совместились, то угол опережения впрыскивания установлен правильно: фиксатор переведите в верхнее положение.

4. Если метки не совместятся:

— ослабьте верхний болт 3 ведомой полумуфты привода, поверните коленчатый вал по ходу вращения и ослабьте второй болт;

— разверните муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода в направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое, если смотреть со стороны привода);

— опустите фиксатор в нижнее положение и поворачивайте коленчатый вал двигателя по ходу вращения до совмещения фиксатора пазом маховика;

— медленно поворачивайте муфту опережения впрыскивания топлива за фланец ведомой полумуфты привода только в направлении вращения до совмещения меток на корпусах насоса и муфты опережения впрыскивания. Закрепите верхний болт полумуфты привода, установите фиксатор в верхнее положение, поверните коленчатый вал и закрепите второй болт.

5. Проверьте правильность установки угла опережения впрыскивания, как указано в п. 3.

Для смазывания автоматической муфты опережения впрыскивания топлива используйте масло, применяемое для двигателя. На корпусе муфты имеются два отверстия, закрытые винтами с уплотнительными шайбами — масло залейте через верхнее отверстие до появления его из нижнего.

Проверка и регулировка топливного насоса высокого давления и автоматической муфты опережения впрыскивания топлива.

Проверку топливного насоса высокого давления и его регулирование должны выполнять квалифицированные работники в мастерской, оборудованной специальным стендом.

Рекомендуется регулировать насосы на стендах NC-108 (чехословацкой фирмы «МОТОР PAL»), МД-12 (венгерского производства), А 1027 (австрийской фирмы «FRIEDMANN UND MEIER»); EFH-5012 (австрийской фирмы «HANSMANN») или других аналогичных стендах, предназначенных для проверки и регулировки топливных насосов.

Регулирование проводите на профильтрованном дизельном топливе или его смеси с индустриальным маслом. Вязкость топлива и смесей должна быть 5 ... 6,25 мм2/с [(1,454=0,005) условных ед.] при температуре 25... 30 °С. Полость насоса заполняйте маслом, применяемым для двигателя, до уровня сливного отверстия на задней крышке регулятора. Масло заливайте через отверстие на верхней крышке, закрытое пробкой 4 (см. рис. 34). Сливное отверстие на время регулирования заглушите.

Регулируйте насос с рабочим комплектом проверенных форсунок, соединенных с секциями насоса. Форсунки устанавливайте на двигатель в порядке их соединения с секциями насоса при его регулировании.

Стендовые топливопроводы высокого давления должны иметь длину 616... 620 мм и объем 1,8... 2,0 см3.

Величину и равномерность подачи топлива регулируйте при температуре топлива, перед фильтром 25 ... 30 °С, давление на входе в насос 58,8 ...78,6 кПа (0,6 ...0,8 кгс/см2) и частоте вращения кулачкового вала 1300 мин-1. Если давление отличается от указанного, выверните пробку перепускного клапана 56 (см. рис. 39) и шайбами отрегулируйте давление открытия.

Начало подачи топлива регулируйте, заглушив отверстие перепускного клапана резьбовой пробкой М14Х1,5.

Для проверки и регулирования величины и равномерности подачи топлива:

1. Убедитесь в герметичности нагнетательных клапанов 19, проверив их методом опрессовки профильтрованным дизельным топливом через подводящий канал корпуса топливного насоса под давлением 169...196кПа (1,7...2 кгс/см2) при положении реек, соответствующем выключенной подаче.

Давление проверяйте по манометру, который установите у подводящего штуцера корпуса топливного насоса. Течь топлива из штуцеров топливного насоса в течение двух минут с момента подачи топлива не допускается. Отверстие перепускного клапана заглушите.

2. Проверьте, а при необходимости отрегулируйте давление начала открытия нагнетательных клапанов, которое должно быть 883... 1079 кПа (9... 11 кгс/см2). За давление открытия считать резкий скачок стрелки манометра, соответствующий моменту начала вытекания топлива из штуцера насоса.

3. При упоре рычага 1 (см. рис. 41) управления регулятором в болт 2 ограничения максимальной частоты вращения и частоте вращения кулачкового вала 1290...1310 мин-1 величина средней цикловой подачи должны быть 75... 77,5 мм3/цикл, неравномерность подачи топлива — не более 5% с рабочим комплектом форсунок.

Величину подачи топлива каждой секцией насоса регулируйте поворотом корпуса 17 секции (см. рис. 39), для чего отверните на три-четыре оборота гайку крепления топливопровода высокого давления у штуцера и ослабьте гайки крепления фланца 21 (при необходимости переставьте на один-два зуба стопорную шайбу штуцера 20). При повороте корпуса секции против часовой стрелки цикловая подача увеличивается, по часовой стрелке — уменьшается. После регулирования затяните гайки крепления фланца секции.

4. При упоре рычага 1 управления регулятором (см. рис. 41) в болт 7 ограничения максимальной частоты вращения проверьте частоту вращения: кулачкового вала насоса, соответствующую началу выдвижения рейки в сторону выключения подачи. Регулятор должен начать перемещение рейки при частоте вращения кулачкового вала 1335... 1355 мин-1, при необходимости регулируйте болтом 7 ограничения максимальной частоты вращения.

5. При упоре рычага 1 управления регулятором в болт 2 ограничения минимальной частоты вращения двигателя и частоте вращения кулачкового вала топливного насоса высокого давления 330... 400 мин-1 подача топлива должна полностью выключаться: при необходимости регулируйте болтом 2 ограничения минимальной частоты вращения.

6. Убедитесь в полном выключении подачи топлива через форсунки при упоре рычага управления регулятором в болт 7 ограничения максимальной частоты вращения коленчатого вала при частоте вращения кулачкового вала 1480... 1555 мин-1.

7. При повороте рычага 3 останова до упора в болт 6 подача топлива из форсунок в любом скоростном режиме должна полностью прекратиться: при необходимости отрегулируйте болтом 6, после чего проверьте запас хода реек в сторону выключения, который должен быть 0,7... 0,8 мм при упоре рычага останова в болт. После регулирования законтрите болт гайкой.

8. При упоре рычага 1 в болт 7, рычага 3 останова в болт 5 при частоте вращения кулачкового вала топливного насоса высокого давления 100 мин-1 проверьте величину пусковой подачи, которая должна быть 195... 210 мм3/цикл; при необходимости регулируйте болтом 5: при вворачивании болта подача топлива уменьшается, при выворачивании — увеличивается. После регулирования болт надежно законтрите. При необходимости полной или частичной разборки регулятора, замены державки грузов или связанных с ней деталей перед операциями согласно пунктам 2... 8:

— проверьте выступление головки регулировочного болта 24 (см. рис. 40) над привалочной плоскостью корпуса насоса, которое должно быть 55,3...55,7 мм. Зазор между корпусом насоса и ограничивающей гайкой должен быть 0,8... 1,0 мм, размер, определяющий расстояние между точкой приложения усилия главной пружины и образующей оси рычага, — 51,5... 52,5 мм. Болт и ограничитель законтрите;

— проверьте запас хода реек в сторону выключения, который должен быть не менее 1 мм, т. е. при полностью разведенных грузах рейка должна иметь возможность дополнительного перемещения в сторону выключения подачи; при необходимости величину запаса хода рейки регулируйте прокладками 59 (см. рис. 39) — при уменьшении количества прокладок запас хода рейки увеличивается, при увеличении — уменьшается.

Начало подачи топлива секциями насоса определяйте углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Вращение кулачкового вала осуществляется через ведомую полумуфту автоматической муфты опережения впрыскивания топлива. Рейки должны находиться в положении, соответствующем максимальной подаче. Отверстие из-под перепускного клапана заглушите.

Момент начала подачи топлива определяйте по моменту прекращения истечения топлива из штуцера насоса по капиллярной трубке при создании в магистрали насоса давления 1471..1668 кПа (15... 17 кгс/см2) и заглушенном отверстии перепускного клапана.

Восьмая секция правильно отрегулированного насоса, начинает подавать топливо за 42 ... 43° до оси симметрии профиля кулачка. (В момент начала подачи топлива восьмой секцией насоса метки на корпусе насоса и ведомой полумуфте должны совпадать.)

Для определения оси симметрии профиля кулачка следует зафиксировать на лимбе момент подачи топлива, при повороте вала по часовой стрелке, повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала подачи топлива при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками определяет ось симметрии профиля кулачка. Лимб должен иметь жесткое соединение с валом привода. Зазор между валом и лимбом не допускается.

Если угол, при котором начинается подача топлива восьмой секцией, условно принять за 0°, то остальные секции должны начать подачу топлива при следующих значениях углов поворота кулачкового вала:

| Секция | Градус |

| 8 | 0 |

| 4 | 45 |

| 5 | 90 |

| 7 | 135 |

| 3 | 180 |

| 6 | 225 |

| 2 | 270 |

| 1 | 315 |

Отклонение начала подачи топлива любой секции относительно начала подачи топлива восьмой секцией допускается не более 0°20'.

Начало подачи топлива регулируйте подбором пяты 5 толкателя (см. рис. 39) нужной толщины. Изменение ее толщины на 0,05 мм соответствует повороту кулачкового вала на угол 0°12'. При установке пяты большей толщины топливо начинает подаваться раньше, меньшей — позже.

Пяту толкателя подбирайте по номеру группы, который нанесен на поверхности пяты, согласно табл. 4.

ТАБЛИЦА 4

| Группа | Номинальный размер | Группа | Номинальный размер* |

| -9 | 3,60 | 2 | 4,15 |

| -8 | 3,65 | 3 | 4,20 |

| -7 | 3,70 | 4 | 4,25 |

| -6 | 3,75 | 5 | 4,30 |

| -5 | 3,80 | 6 | 4,35 |

| -4 | 3,85 | 7 | 4,40 |

| -3 | 3,90 | 8 | 4,45 |

| -2 | 3,95 | 9 | 4,50 |

| -1 | 4,00 | * Предельное отклонение номинального размера - минус 0,05 мм. | |

| 0 | 4,05 | ||

| 1 | 4,10 | ||

ТОЛЩИНА ПЯТЫ ТОЛКАТЕЛЯ, MM

Для регулирования автоматической муфты опережения впрыскивания топлива — изменения угла разворота ведомой полумуфты 13 (см. рис. 43) относительно ведущей 1 при частоте вращения кулачкового вала насоса 1300 мин-1 и номинальной подаче топлива — используйте стенд, оборудованный топливным насосом высокого давления с постоянным положением реек, отрегулированным на номинальную производительность, и комплектом форсунок.

Углы разворота полумуфт отрегулируйте прокладками 6, устанавливаемыми одновременно равной толщины под каждую пружину 8. Углы разворота при включенной подаче топлива должны соответствовать приведенным в табл. 5.

Увеличение суммарной толщины прокладок вызывает уменьшение угла разворота полумуфт.

Таблица 5

УГЛЫ РАЗВОРОТА ПОЛУМУФТ ВРАЩЕНИЯ КУЛАЧКОВОГО ВАЛА В ЗАВИСИМОСТИ ОТ ЧАСТОТЫ

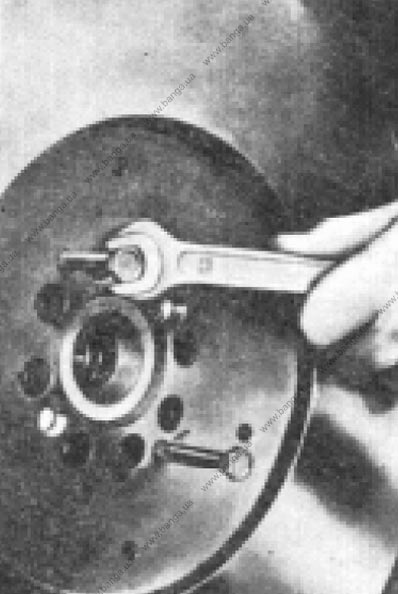

Проверка и регулирование форсунок. Для снятия форсунки съемником И801.11.000 (рис. 66) установите стойку 3 над форсункой 4, вверните винт 1 в корпус форсунки и, вращая гайку 2, снимите форсунку.

Рис. 66. Снятие форсунки с двигателя съемником И801.11.000: 1 - винт; 2 - гайка; 3 - стойка; 4 - форсунка

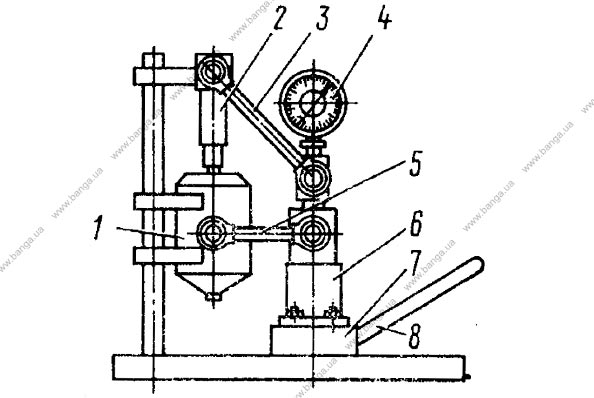

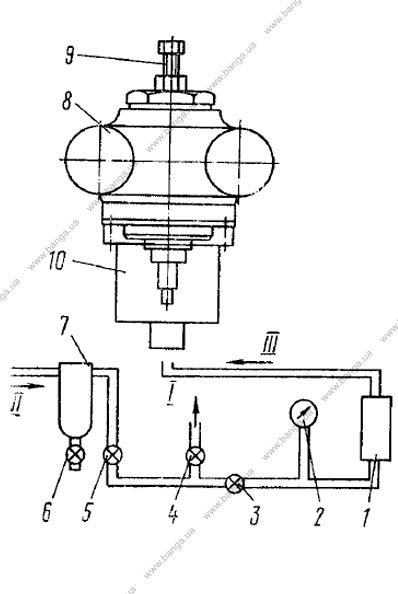

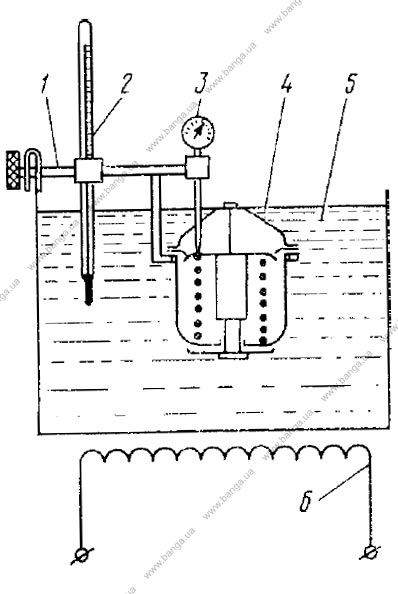

Для проверки и регулирования форсунок (герметичности, давления начала подъема иглы, качества распыления топлива, пропускной способности) используйте стенд (рис. 67), обеспечивающий точность замеров, контрольных приборов и состоящий из односекционного насоса высокого давления, приводимого в действие рычагом (или электродвигателем).

Рис. 67. Стенд для проверки форсунок: 1 - бачок топливный; 2 - форсунка; 3 - трубопровод высокого давления; 4 - манометр; 5 - трубопровод подвода топлива; 6 - секция насоса; 7 - фундамент; 8 - рычаг

1. Герметичность запорного конуса распылителя определите при поддержании давления, меньшего давления впрыскивания на 980 кПа (10 кгс/см2) в течение 1 мин. Распылитель считается непригодным для эксплуатации при образовании и отрыве от его носика двух капель топлива в минуту.

2. Качество распыления считается удовлетворительным, если при подводе топлива в форсунку 70 ... 80 качаниями рычага насоса в минуту оно впрыскивается в туманообразном состоянии, без капель, с равномерным выходом по поперечному сечению конуса струи из каждого отверстия распылителя. Начало и конец впрыскивания должны быть четкими. Впрыскивание топлива новой форсункой сопровождается резким звуком, отсутствие которого у бывшей в употреблении форсунки не является признаком некачественной работы.

3. При закоксовании отверстий рапылителя разберите форсунку, прочистите отверстия и промойте бензином. При подтекании топлива по конусу или заедании иглы замените прецизионную пару игла — корпус распылителя.

Проверку форсунок можно проводить на стенде КП-3333.

Проверка и регулирование привода управления подачей топлива. Для проверки и регулирования привода управления подачей топлива:

— нажмите педаль 13 (см. рис. 45) до упора, при этом педаль должна упереться в болт ограничения ее хода. При свободном положении рычаг 4 управления регулятором должен упираться в болт 5 ограничения минимальной частоты вращения, а ось нижнего плеча переднего рычага 18 должна совпадать с осью вращения кабины. Это можно проверить, наклонив кабину в первое положение (42°), при работающем двигателе с минимальной частотой вращения холостого хода. Частота вращения коленчатого вала не должна увеличиваться при наклоне кабины. В противном случае отрегулируйте привод в следующем порядке:

— нажмите на нижнее плечо переднего рычага 13 против хода автомобиля до упора его в кронштейн 14;

— отрегулируйте длину промежуточной тяги 12 так, чтобы рычаг 4 упирался в болт 5 ограничения минимальной частоты вращения;

— соедините верхнее плечо переднего рычага 13 тягой 15 с педалью 17, выдержав угол между ней и подпятником 130°;

— нажмите на педаль так, чтобы рычаг 4 управления регулятором упирался в болт 3 ограничения максимальной частоты вращения;

— выверните болт ограничения хода педали до соприкосновения с педалью и законтрите его.

При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

При проверке герметичности соединений и воздухопроводов от воздухоочистителя к двигателю необходимо иметь источник сжатого воздуха, или ручной насос и заглушку (рис. 68). Проверку проводите сразу после останова двигателя в последовательности:

— установите корпус заглушки 8 в корпус воздухоочистителя 4 вместо фильтрующего элемента и закрепите ее гайкой с плоской шайбой и уплотнительной прокладкой из резины;

— разместите дымообразующий материал, например промасленную ветошь, в скобе 5 горловины и зажгите. С началом интенсивного дымообразования вставьте крышку 6 в горловину и плотно закройте;

— создайте в системе через регулятор давления или ручным шинным насосом избыточное давление 9,8...196,1 кПа (0,1... 2 кгс/см2).

Рис. 68. Приспособление для проверки герметичности впускного тракта: 1 - переходник; 2 - регулятор давления; 3 - патрубок соединительный; 4 - воздухоочиститель; 5 - скоба; 6 - крышка; 7 - прокладка; 8 - заглушка

При выходе дыма из выпускной трубы проверните коленчатый вал стартером или вручную до прекращения выхода дыма.

Места неплотностей определяйте по выходящему дыму. Если дым не выходит в течение 3 мин с момента подачи воздуха — впускной тракт герметичен.

Устраните все неплотности тракта от воздухоочистителя к двигателю! Разгерметизация системы впуска воздуха и подсос неочищенного воздуха сокращает срок службы двигателя в десятки раз!

Наиболее возможные дефекты устраните следующими способами:

— надежно затяните хомуты в соединениях трубопроводов тракта. Допускается при установке резиновых патрубков, прокладок и шлангов использовать герметизирующие составы типа уплотнительной пасты, белил и т. п.;

— замените резиновые шланги, патрубки и прокладки с трещинами и порывами;

— устраните негерметичность трубопроводов по сварным швам пайкой твердым припоем (медь, латунь и т. п.);

— выправьте некруглость посадочных поверхностей под резиновые шланги и патрубки на штампованных трубопроводах — правкой, на литых патрубках — зачисткой;

— после устранения неплотностей проведите контрольную проверку герметичности тракта.

При сезонном обслуживании промойте корпус и крышку воздухоочистителя в следующем порядке:

— отсоедините от воздухоочистителя воздухопроводы;

— снимите крышку воздухоочистителя и фильтрующий элемент;

— снимите воздухоочиститель с автомобиля;

— промойте корпус бензином, дизельным топливом или горячей водой, продуйте сжатым воздухом и просушите.

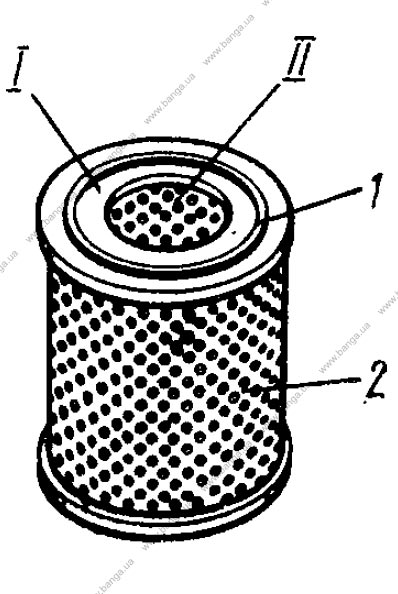

При установке нового фильтрующего элемента через шесть-восемь дней эксплуатации (в особо пыльных условиях — через один-два дня) снимите элемент и убедитесь в отсутствии пыли на внутренней поверхности; при обнаружении пыли на поверхностях I и II (рис. 69) немедленно замените элемент.

Рис. 69. Поверхности фильтрующего элемента, подлежащие осмотру: 1 - прокладка уплотнительная; 2 - кожух наружный; I - поверхность торцевая; II - поверхность внутреннего кожуха

Если в фильтре для крепления фильтрующего элемента применена самоконтрящаяся гайка, заворачивайте ее с моментом 7... 10 Н.м (0,7... 1,0 кгс.м).

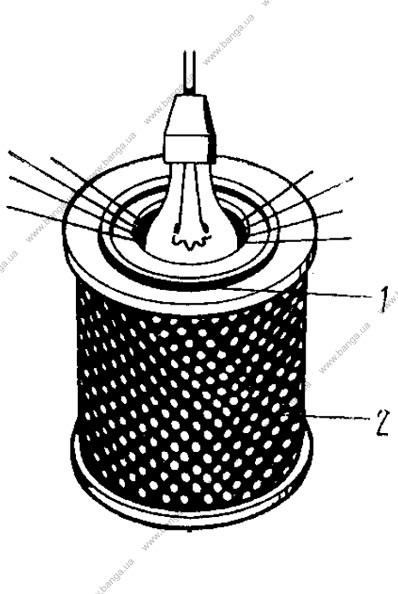

Очистку фильтрующего элемента и предочистителя воздухоочистителя можно проводить продувкой или промывкой, предварительно сняв предочиститель с фильтрующего элемента.

Продувка (рис. 70) целесообразна при загрязнении пылью без сажи и необходимости использования сразу же после очистки. Для продувки подайте внутрь фильтрующего элемента сухой сжатый воздух под давлением не более 294 кПа (3 кгс/см2). Струю воздуха направляйте под углом к поверхности внутреннего кожуха фильтрующего элемента и обдувайте элемент до полного удаления пыли. Предочиститель очищайте промывкой или встряхиванием.

Рис. 70. Продувка фильтрующего элемента воздухоочистителя

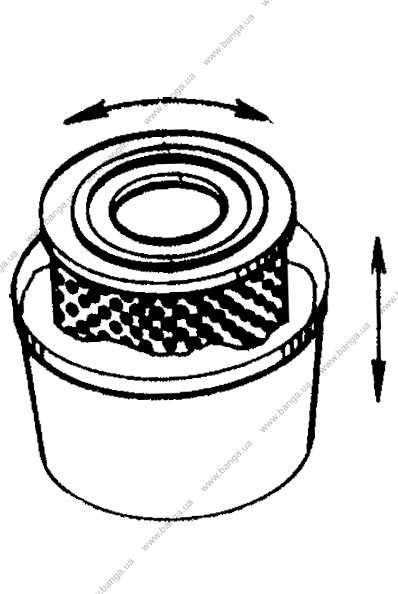

Для проверки состояния картона фильтрующего элемента подсветите изнутри лампой (рис. 71) и осмотрите картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору деревянной лопаточкой.

При наличии разрывов или других сквозных повреждений картона замените элемент.

Рис. 71. Визуальный контроль состояния фильтрующего элемента: 1 - прокладка уплотнительная торцевая; 2 - кожух наружный

Промывка (рис. 72) применяется при загрязнении фильтрующего картона пылью, сажей, маслом, топливом. Промывайте фильтрующий элемент и предочиститель в теплом 40... 50 °С водном растворе нейтральных моющих веществ. Раствор приготовьте из расчета 20... 25 г порошка на 1 л воды. Можно применять для промывки стиральные моющие средства бытового назначения.

Рис. 72. Промывка фильтрующего элемента

Погрузите фильтрующий элемент в раствор и промывайте в течение 25... 30 мин, периодически вращая и перемещая его вверх и вниз. Окончательно промойте элемент в чистой воде. Рекомендуется промывать фильтрующий элемент не более трех раз, а в случае его регенерации обдувом сжатым воздухом общее количество обслуживании элемента допускается пять — шесть раз.

После промывки фильтрующий элемент рекомендуется проверить на отсутствие недопустимых дефектов опрессовкой сжатым воздухом в воде по методике, которая изложена ниже. Данную проверку целесообразно также предусмотреть и после обслуживания фильтрующего элемента продувкой сжатым воздухом. Это позволит полностью исключить применение на двигателях поврежденных фильтрующих элементов и связанных с этим повышенных износов деталей цилиндро-поршневой группы двигателя.

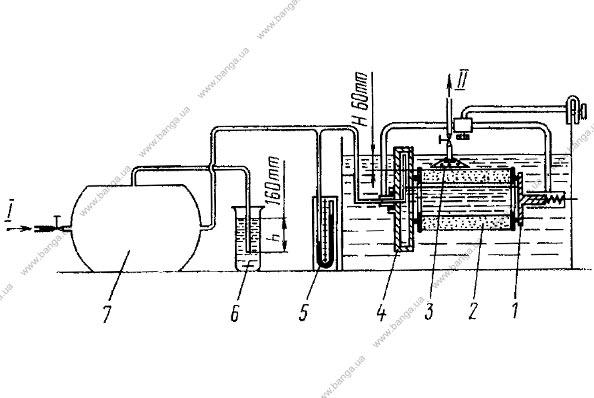

Для проверки фильтрующего элемента опрессовкой сжатым воздухом в воде соберите установку, изображенную на рис. 73.

Рис. 73. Схема установки для проверки фильтрующего элемента опрессовкой сжатым воздухом в воде: 1 - крышка поджимная; 2 - элемент фильтрующий: 3 - колпак прозрачный; 4 - крышка полая; 5 - пьезометр контрольный; 6 - клапан жидкостный; 7 - баллон воздушный; I - подвод сжатого воздуха; II - в атмосферу

Проверку выполняйте в следующем порядке:

— установите фильтрующий элемент 2 между крышками 1 и 4, затем погрузите его в воду на глубину 60 мм. Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент необходимо выдержать в воде в течение 5... 10 мин для заполнения водой пор в картоне;

— подайте внутрь элемента воздуха под давлением 1,57 кПа (160 мм вод. ст.). Данное давление устанавливается и поддерживается постоянным жидкостным клапаном 6, трубка которого погружена в воду на 160 мм. Во избежание разрушения фильтрующей шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 2 кПа (200 мм вод. ст.);

— медленно поворачивайте элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности;

— подведите к месту выделения пузырьков воздуха прозрачный колпак 3, заполненный водой, и замерьте время заполнения его воздухом.

При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение выбраковывайте фильтрующий элемент.

Исправные фильтрующий элемент, а также предочиститель перед установкой на автомобиль просушите. Нельзя сушить открытым пламенем или горячим (более 50°С) воздухом.

При установке фильтрующего элемента и предочистителя на автомобиль проверьте целостность резиновых прокладок, не допускайте контакта наружного кожуха с предочистителем (кожух необходимо выправить).

Для проверки уровня жидкости (на холодном двигателе) откройте контрольный кран на расширительном бачке. Если из крана не потечет жидкость — уровень недостаточен. Восстановите его доливкой охлаждающей жидкости в следующем порядке:

— закройте кран контроля уровня жидкости;

— снимите пробку горловины расширительного бачка;

— долейте жидкость через заливную горловину до уровня 1/2... 2/3 высоты бачка;

— закройте пробку горловины расширительного бачка.

Для проверки состояния и действия жалюзи радиатора потяните на себя и отпустите ручку управления работой жалюзи, при этом они должны закрываться и открываться полностью.

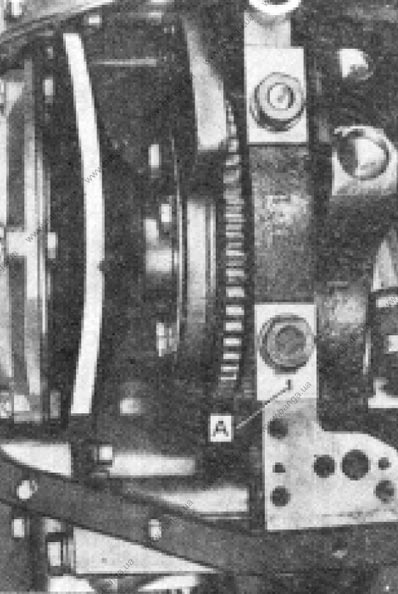

Для регулирования натяжения ремней изменением положения генератора:

— ослабьте гайки 3 (рис. 74) крепления передней и задней лап генератора, болт 2 (рис. 75) крепления планки и болт 1;

— переместив генератор, натяните ремни;

— затяните болты 1 и 2, гайки крепления передней и задней лап генератора.

Рис. 74. Крепление генератора на кронштейне двигателя: 1 - генератор; 2 - шпилька; 3 - гайки; 4 - шайба регулировочная; 5 - болт; 6 - болт стяжной

Рис. 75. Схема проверки натяжения ремней привода генератора и водяного насоса: 1 - болт; 2 - болт крепления пленки; 3 - генератор; 4 - ремни привода; 5 - шкив водяного насоса; 6 - шкив гидромуфты

По окончании регулирования проверьте натяжение: правильно натянутый ремень при нажатии на середину наибольшей ветви с усилием 39,2 Н (4 кгс) должен иметь прогиб 15... 22 мм.

При выходе из строя замените ремень комплектно с остальными. Разница для ремней в одном комплекте не должна превышать 3 мм.

Смена охлаждающей жидкости (ТОСОЛ А-40). Сливать охлаждающую жидкость из системы охлаждения и отопления следует через сливные краны нижнего патрубка радиатора, теплообменника и насосного агрегата подогревателя, подводящей трубы отопителя кабины. Для слива жидкости откройте кран системы отопления и снимите паровоздушную пробку с горловины расширительного бачка.

Не пускайте двигатель после слива охлаждающей жидкости из системы.

Для заполнения системы охлаждения залейте охлаждающую жидкость через горловину расширительного бачка до уровня контрольного крана. Перед заливкой откройте паровоздушную пробку.РЕМОНТ

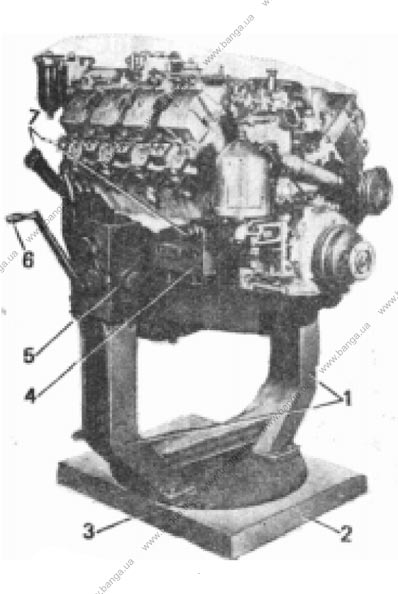

При ремонте двигателя пользуйтесь следующими рекомендациями:

— до истечения гарантийного срока не разбирайте двигатель (не снимайте головки цилиндров, масляный картер, не нарушайте пломбы топливного насоса высокого давления и не разбирайте его), в противном случае утрачивается право на гарантийный ремонт двигателя. При необходимости допускается заменять топливопроводы высокого и низкого давления, шланги, фильтры очистки масла, топлива, и воздуха, водяной насос, вентилятор, выключатель гидромуфты, внешние крепежные детали, впускные воздухопроводы и допускные коллекторы, водосборные трубы, форсунки, штанги толкателей, турбокомпрессоры;

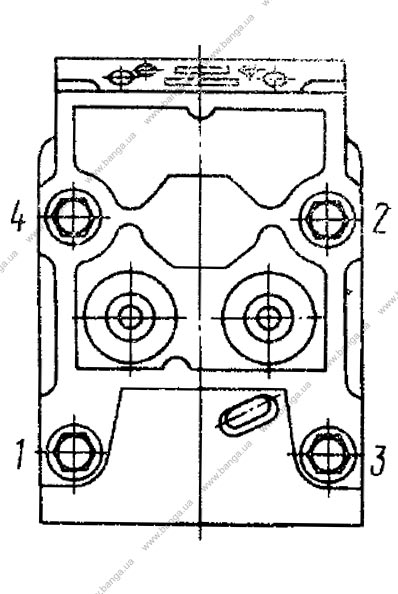

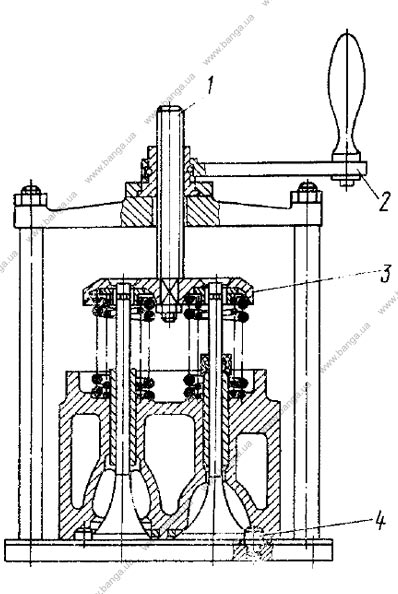

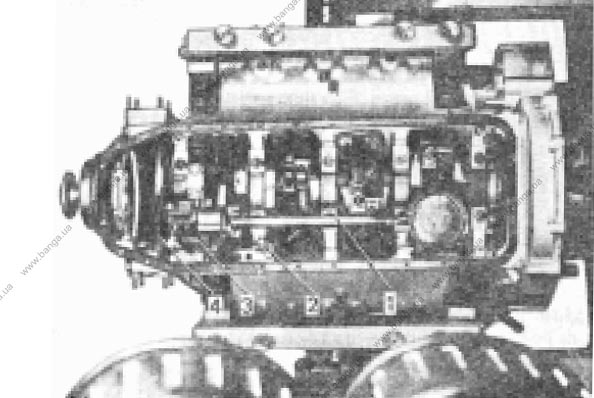

— разберите двигатель на поворотном стенде Р- 770 (рис. 76). Перед установкой двигателя на стенд снимите полнопоточный фильтр очистки масла, вентилятор, выпускные коллекторы в сборе с патрубками, кронштейны передних опор, стартер. Для установки двигателя на стенд в отверстия для трубопроводов предпускового подогревателя в блоке цилиндров установите и закрепите кронштейны, после этого вверните пальцы 7 до упора. Вокруг горизонтальной оси стенда двигатель поворачивайте вращением рукоятки червячного редуктора. Перед поворотом двигателя вокруг вертикальной оси стенда нажмите на педаль 3 фиксатора;

Рис. 76. Установка двигателя на поворотном стенде: 1- стойка; 2 - станина; 3 - педаль фиксатора; 4 - балка поворотная; 5 - редуктор; 6 - рукоятка редуктора; 7 - пальцы установочные

— трущиеся поверхности деталей, кроме оговоренных особо, при сборке смазывайте моторным маслом;

— при креплении деталей посредством резьбовых соединений, кроме указанных в тексте особо, обеспечьте момент затяжки согласно табл. 6;

ТАБЛИЦА 6

Моменты затяжки резьбовых соединений

| Резьба | Размер под ключ, мм | Момент затяжки при классе прочности стали болта, Н*м (кгс*м) | ||

| Р50 | Р80 | Р100 | ||

| М6 | 10 | 3,73... 4,61 (0,38... 0,47) |

6,28... 7,75 (0,64... 0,79) |

8,73... 10,79 (0,89... 1,1) |

| М8 | 13 | 12,57... 15,5 (1,28... 1,57) |

19,62... 24,23 (2... 2,47) |

27,96... 34,53 (2,85... 3,52) |

| М10х1,25 | 17 | 26,29... 32,47 (2,68... 3,31) |

42,18... 51,99 (4,3... 5,3) |

59,25... 73,08 (6,04... 7,45) |

| М12х1,25 | 19 | 46,7... 57,68 (4,76... 5,88) |

74,65... 92,12 (7,61... 9,39) |

103,99... 128,51 (10,6... 13,1) |

| М12х1,5 | 19 | 46,7... 57,68 (4,76... 5,88) |

74,65... 92,12 (7,61... 9,39) |

103,99... 128,51 (10,6... 13,1) |

| М14х1,5 | 22 | 75,14... 91,63 (7,66... 9,34) |

120,66... 149,11 (12,3... 15,2) |

166,77... 206,01 (17... 21) |

| М16х1,5 | 24 | 83,39... 103 (8,5... 10,5) |

179,52... 221,71 (18,3... 22,6) |

250,16... 309,02 (25,5... 31,5) |

| М18х1,5 | 27 | 120,66... 149,11 (12,3... 15,2) |

258,98... 319,81 (26,4... 32,6) |

366,89... 453,22 (37,4... 46,2) |

| М20х1,5 | 30 | 170,69... 210,92 (17,4... 21,5) |

362,97... 488,32 (37... 45,7) |

513,06... 633,73 (52,3... 64,6) |

| М22х1,5 | 32 | 225,63... 278,6 (23... 28,4) |

483,63... 597,43 (49,3... 60,9) |

683,76... 844,64 (69,7... 86,1) |

| М24х2 | 36 | 286,45... 355,12 (29,2... 36,2) |

615,09... 760,28 (62,7... 77,5) |

867,2... 1069,29 (88,4... 109) |

— уменьшайте моменты затяжки на 10%, если моторное масло применяется в качестве смазочного материала;

— неметаллические прокладки для удобства сборки, при необходимости, вставьте с нанесением на одну из сопрягаемых деталей консистентной смазки. Следите, чтобы прокладки равномерно прилегали к сопрягаемым поверхностям, были плотно зажаты и не выступали за контур сопряженных поверхностей;

— при установке резиновые уплотнительные кольца и заходные фаски сопрягаемых деталей смазывайте консистентной смазкой;

— не подгибайте шпильки при надевании на них деталей;

— после ремонта сборочных единиц и замены их обкатайте двигатель на стенде, укомплектованном согласно требованиям ГОСТ 14846—69, в одном из приведенных ниже режимов в зависимости от замененных деталей:

1. После замены коленчатого вала, распределительного вала, одного или нескольких поршней или гильз, более половины вкладышей коренных или шатунных подшипников, а также более двух поршневых колец проведите приработку в основном режиме, включающем в себя «холодную» и «горячую» обкатку (табл. 7, 8). В начале «холодной» обкатки допускается температура масла, подаваемого в двигатель, 50 °С и выше. Давление масла в главной магистрали системы смазки не ниже 98,07 кПа (1 кгс/см2) при минимальной частоте вращения холостого хода и 392,3... 539,4 кПа (4 ... 5 кгс/см2) — при частоте вращения 2600 мин-1.

Перед «горячей» обкаткой проверьте, и при необходимости отрегулируйте тепловые зазоры в газораспределительном механизме, угол опережения впрыскивания топлива, затяжку болтов крепления головок цилиндров.

Выбрасывание и подтекание воды и топлива, а также прорыв газов в местах соединений не допускаются.

Таблица 7

Таблица 8

2. После замены менее половины вкладышей коренных или шатунных подшипников или по одному поршневому кольцу не более чем в двух цилиндрах проведите приработку в режиме «горячей» обкатки.

3. После замены головки цилиндра или других деталей, замена которых требует снятия головки, после снятия ее для осмотра деталей цилиндропоршневой группы, а также замены масляного, водяного или топливного насосов, привода топливного насоса, шестерен распределения, манжет коленчатого вала, картера маховика, передней крышки блока проведите приработку двигателя в режиме, указанном в табл. 9.

Таблица 9

Обкатка после замены или снятия головки цилиндра

4. После переборки без замены агрегатов, сборочных единиц, деталей проведите приработку двигателя в режиме согласно п. 3.

Обкатка двигателя должна всегда заканчиваться на автомобиле с соблюдением рекомендуемых скоростей движения, указанных в разделе «Обкатка автомобиля» Руководства по эксплуатации, прилагаемого к автомобилю.

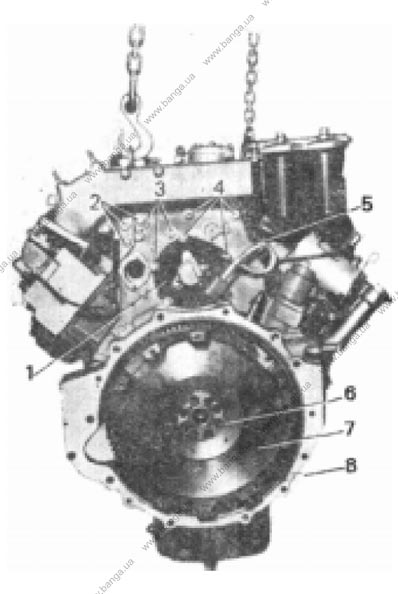

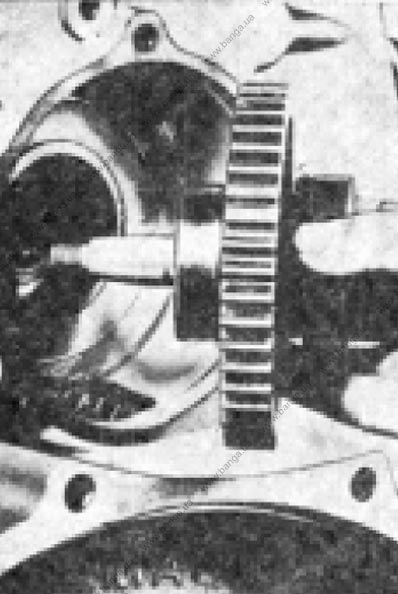

Для снятия шестерни привода топливного насоса в сборе с валом:

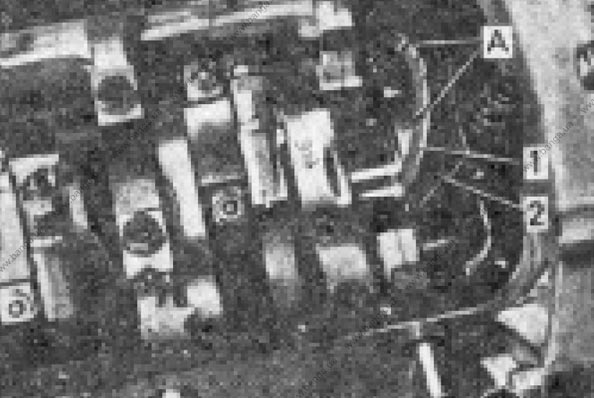

— выверните четыре болта 4 (рис. 77) крепления компрессора и снимите компрессор;

Рис. 77. Вид двигателя со стороны маховика: 1 - корпус заднего подшипника вала привода топливного насоса; 2 - болты крепления рыма заднего; 3 - болты крепления насоса гидроусилителя рулевого управления; 4 - болты крепления пневматического компрессора; 5 - трубка отвода остатков топлива от форсунок; 6 - болт крепления маховика; 7 - маховик; 8 - картер маховика

— выверните три болта 3 крепления насоса гидроусилителя руля и снимите насос;

— выверните два болта 4 (рис. 78) и два болта 1 крепления задних пластин, ослабьте затяжку стяжного болта 8 и снимите ведущую полумуфту 9 в сборе с фланцем 7 и передними пластинами 6, выверните два болта 3 и снимите задние пластины 11;

— отверните гайку 10 (см. рис. 78) и съемником 2 (рис. 79) снимите фланец 1 ведущей полумуфты 9 (см. рис. 78);

Рис. 78. Привод топливного насоса высокого давления: 1- болты крепления задних пластин; 2 - фланец задний ведущей полумуфты; 3, 4 - болты; 5 - болты крепления передних пластин; 6 - пластины передние; 7 - фланец передний полумуфты; 8 - болт стяжной; 9 - полумуфта ведущая; 10 - гайка; 11 - пластины задние

Рис. 79. Снятие фланца ведущей полумуфты съемником: 1 - фланец ведущей полумуфты; 2 - съемник

— снимите корпус 1 (см. рис. 77) заднего подшипника в сборе с манжетой;

— снимите шестерню привода топливного насоса высокого давления в сборе с валом (рис. 80).

Рис. 80. Снятие шестерни привода топливного насоса высокого давления в сборе с валом

При сборке совместите метки на торцах шестерни привода и шестерни распределительного вала. Стяжной болт 8 (см. рис. 78) затяните после установки сборочной единицы на двигатель.

Для снятия гильзы цилиндра съемником И801.05.0 (рис. 81) сложите захват 6 вдоль винта 1 и в таком виде вставьте его внутрь гильзы.

Рис. 81. Снятие гильзы цилиндра съемником И801.05.000: 1 - винт; 2 - рукоятка; 3 - корпус; 4 - опора; 5 - гильза; 6 - захват

Зацепив захват за нижний торец гильзы 5, установите его перпендикулярно винту, после этого установите опоры 4 в отверстие на привалочной плоскости блока и, вращая рукоятку 2, выверните винт до полного снятия гильзы.

Для снятия картера маховика:

— снимите компрессор (см. выше);

— снимите насос гидроусилителя руля (см. выше);

— выверните три болта 2 (см. рис. 77) и снимите рым задний; снимите скобы крепления трубки 5 отвода топлива от форсунок;

— выверните болт крепления масляного щупа; выверните болты крепления маховика и монтажными болтами с резьбой М8 (рис. 82) снимите маховик;

Рис. 82. Снятие маховика монтажными болтами

— выверните болты крепления картера маховика, снимите картер.

При установке картера маховика, для предохранения манжеты уплотнения хвостовика коленчатого вала, используйте оправку (рис. 83); при этом манжету обильно смажьте моторным маслом.

Рис. 83. Оправка манжеты для установки картера маховика: 1 - оправка

Для ремонта коленчатого вала, блока и шатуна предусмотрено семь ремонтных размеров вкладышей (см. табл. 10). Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

Для снятия и разборки шатунно-поршневой группы:

— снимите головку цилиндра (см. «Механизм газораспределения»);

— удалите нагар с верхнего пояса гильзы;

— снимите крышку нижней головки шатуна съемником (рис.84);

Рис. 84. Снятие крышки нижней головки шатуна съемником

— извлеките поршень в сборе с шатуном из цилиндра;

— снимите поршневые кольца приспособлением И801.08.000 (рис. 85);

Рис. 85. Снятие поршневых колец съемником И801.08.000: 1 - поршень; 2 - кольцо; 3 - съемник

— выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

— нагрейте поршень в масляной ванне до температуры 80... 100°С;

— выньте поршневой палец.

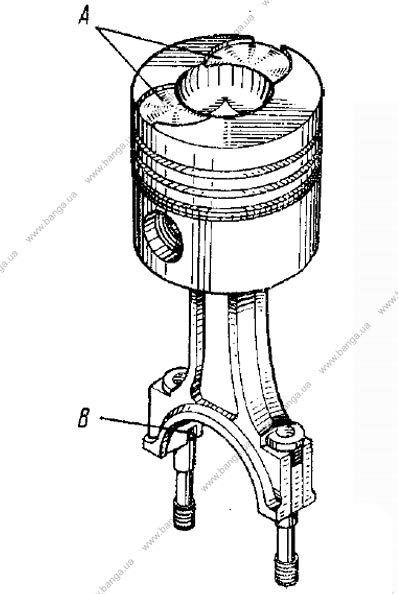

При сборке и установке шатунно-поршневой группы:

— компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к головке поршня;

— маслосъемные кольца устанавливайте так: сначала вставьте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

— смежные кольца направьте замками в противоположные стороны;

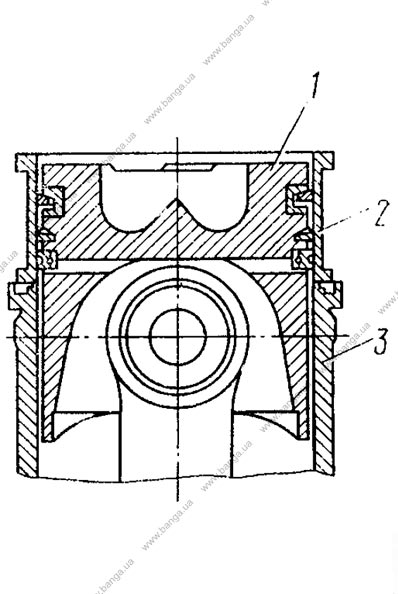

— поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (рис. 86);

Рис. 86. Поршень с шатуном в сборе

— не запрессовывайте палец в холодный поршень;

— при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (рис. 87);

Рис. 87. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндра: 1 - поршень; 2 - обойма И801.00.01; 3 - гильза цилиндра

— индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Для снятия коленчатого вала демонтируйте:

— шатунно-поршневую группу (см. выше);

— картер маховика (см. «Блок цилиндров и привод агрегатов»);

— переднюю крышку блока с гидромуфтой в сборе (см. «Система охлаждения»);

— масляный насос с маслозаборником в сборе;

— крышки коренных опор;

— снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель:

— совместите метки на шестернях привода агрегатов;

— обеспечьте соответствие размеров вкладышей размерам шеек вала (см. табл. 10);

— установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (рис. 88);

Рис. 88. Установка полуколец упорного подшипника коленчатого вала: 1 - полукольцо упорного подшипника нижнее; 2 - крышка задней коренной опоры; А - канавки на полукольце

— проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (рис. 89) — номера начинаются от переднего торца;

Рис. 89. Установка крышек коренных опор: А - порядковый номер (1) на крышке коренной опоры

— болты крепления крышек коренных подшипников и стяжные болты блока затягивайте, в такой последовательности:

1. Очистите резьбу в отверстиях и на болтах и смажьте ее, избыток масла удалите.

2. Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

3. Вверните с установкой шайб 16х3 болты М16 крепления крышек, обеспечив момент затяжки 94,2...117,7 Н.м (9,6... 12 кгс.м).

4. Затяните окончательно болты крышек, обеспечив момент затяжки 206... 230,5 Н.м (21... 23,5 кгс.м).

5. Вверните и затяните стяжные болты М12 блока, обеспечив момент затяжки 80,4... 90,2 Н.м (8,2... 9,2 кгс.м).

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Для разборки и сборки коленчатого вала:

— снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (рис. 90) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Рис. 90. Снятие шестерни и заднего противовеса коленчатого вала съемником И801.01.000: 1 - захват; 2 - наконечник; 3 - винт; 4 - траверса; 5 - стопор; 6 - рукоятка

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. 91) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

Рис. 91. Снятие шестерни привода масляного насоса и переднего противовеса коленчатого вала съемником И801.01.000: 1 -захват; 2, 3 - наконечники

— снимите заглушки, для этого вставьте в заглушку оправку с шипом, пробейте отверстие в донышке, одновременно осадив заглушку вниз на 4... 5 мм, захватите заглушку крючком за отверстие и выбейте;

— при наличии в масляной полости втулки центробежной очистки масла выбейте ее, захватив крючком за маслоподводящее отверстие внутри втулки;

— выверните ввертыш;

— перед сборкой очистите полости шеек от отложений; промойте вал и продуйте каналы сжатым воздухом.

Собирайте вал в обратной последовательности, при этом новые заглушки устанавливайте двумя оправками, одной (рис. 92) запрессуйте заглушку в полость шатунной шейки до упора; другой развальцуйте буртик заглушки (рис. 93). Проверьте герметичность заглушек опрессовкой полостей дизельным топливом под давлением 196,1 кПа (2кгс/ см2). Допускаемое подтекание не более 20 г/мин на заглушку. Для удаления топлива продуйте каналы и полости. Не устанавливайте использованные заглушки повторно;

Рис. 92. Оправки для установки заглушки в шатунной шейке коленчатого вала: I - оправка для развальцовки; II - оправка для запрессовки

Рис. 93. Коленчатый вал в сборе: 1 - противовес передний; 2 - колесо зубчатое привода масляного насоса; 3 - заглушка шатунной шейки; 4 - противовес задний; 5 - колесо зубчатое ведущее; 6 - маслоотражатель; 7 - вал коленчатый

— перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105°С.

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

— слейте охлаждающую жидкость из системы охлаждения двигателя;

— выверните болты крепления выпускного коллектора и снимите коллектор;

— выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для их снятия*;

* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.

— снимите соединительный патрубок впускных воздухопроводов;

— отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

— снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

— ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. 94), затем выверните их;

Рис. 94. Порядок затяжки болтов (1... 4) крепления головки цилиндра

— снимите головку цилиндра с двигателя. При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. 94. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

Размеры деталей и допустимый износ, mm

|

Кольца поршневые |

|

|

Зазор в замке компрессионных поршневых колец * |

0,4... 0,6 |

|

Допустимый зазор в замке компрессионных поршневых колец |

0,8 |

|

Зазор в замке маслосъемного поршневого кольца * |

0,30... 0,45 |

|

Допустимый зазор в замке маслосъемного поршневого кольца |

0,7 |

|

Торцовый зазор верхнего компрессионного кольца |

0,12... 0,17 |

|

Допустимый торцовый зазор верхнего компрессионного кольца |

0,22 |

|

Торцовый зазор нижнего компрессионного кольца * |

0,09... 0,14 |

|

Допустимый торцовый зазор нижнего компрессионного кольца |

0,19 |

| Торцовый зазор маслосъемного кольца * | 0,077... 0,112 |

|

Допустимый торцовый зазор маслосъемного кольца |

0,2 |

|

Поршень |

|

| Диаметр отверстий под палец | 44,987... 44,994 |

|

Зазор в сопряжении поршень-гильза (на длине поршня 104 мм от днища) |

0,119... 0,162 |

|

Допустимый зазор в сопряжении поршень-гильза |

0,22 |

|

Гильза |

|

|

Внутренний диаметр |

120,000... 120,030 |

|

Допустимый внутренний диаметр гильзы |

120,1 |

|

Палец поршневой |

|

| Диаметр поршневого пальца | 44,993... 45,000 |

|

Допустимый зазор в сопряжении поршневой палец-поршень |

0,02 |

|

Зазор в сопряжении поршневой палец-верхняя головка шатуна |

0,017... 0,031 |

|

Допустимый зазор между поршневым пальцем и верхней головкой шатуна |

0,05 |

|

Вкладыши |

|

|

Толщина вкладышей подшипников коренных опор |

2,440... 2,452 |

|

Толщина вкладышей подшипников шатунных шеек |

2,453... 2,465 |

|

Вал коленчатый |

|

| Диаметр коренных шеек | 94,985... 95,000 |

| Зазор в подшипниках коренных шеек | 0,096... 0,156 |

| Допустимый зазор в подшипниках коренных шеек | 0,24 |

| Диаметр шатунных шеек | 79,987... 80,000 |

| Зазор в подшипниках шатунных шеек | 0,070... 0,117 |

|

Допустимый зазор в подшипниках шатунных шеек |

0,23 |

| Осевой зазор | 0,100... 0,195 |

| Допустимый осевой зазор | 0,25 |

|

Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: номинальный допустимый |

125,080... 125,110 125,08 |

|

Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: номинальный допустимый |

105,070... 105,096 105,06 |

|

Диаметр шейки вала под заднюю манжету: номинальный допустимый |

104,860... 105,000 104,6 |

|

Диаметр гнезда под подшипник первичного вала коробки передач: номинальный допустимый |

51,977... 52,008 52,02 |

|

Диаметр отверстия под установочную втулку маховика: номинальный допустимый |

51,977... 52,008 52,01 |

| Полукольца упорного подшипника пятой коренной опоры коленчатого вала | |

| Толщина | 4,010... 4,050 |

[*] Зазор поршневых колец замеряйте в калибре 0 (120+003) мм

Моменты затяжки резьбовых соединении, Н.м (кгс.м)

|

Болтов крепления крышек коренных подшипников |

206... 230,5 (21... 23,5) |

| Стяжных болтов блока цилиндров | 80,4... 90,2 (8,2... 9,2) |

| Ввертыша коленчатого вала | 49,1... 58,9 (5... 6) |

| Болтов крепления маховика | 147,2... 166,8 (15... 17) |

|

Затяжка болтов крепления крышек шатуна с резьбой M12 до удлинения на |

0,25... 0,27 мм |

| Болтов усиленной конструкции с резьбой М13 |

117,7... 127,4 (12... 13) |

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (рис. 95):

Рис. 95. Разборка головки цилиндра в приспособлении И801.06.000: 1 - винт; 2 - вороток; 3 - тарелка; 4 - штифт

— установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

— вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

— снимите сухари и втулки;

— выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

— выньте впускной и выпускной клапаны. Размеры клапанов приведены в табл. 11.

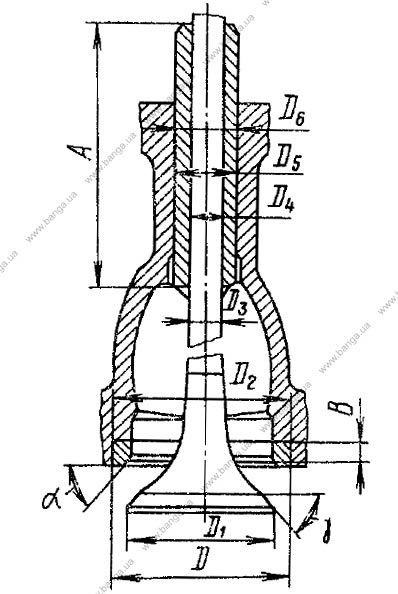

Рис. 97. Размеры клапана: А - длина направляющей; В - высота седла; D - диаметр отверстия под седло; D3 - диаметр тарелки; D2 - диаметр седла; D3 - диаметр стержня; D4 - внутренний диаметр направляющей; D5 - наружный диаметр направляющей; D6 - диаметр отверстия под направляющую; a - угол фаски седла; у-угол фаски клапана

Размеры деталей и допустимый износ, mm

Вал распределительный | |

| Диаметр промежуточных опорных шеек | 53,895... 53,915 |

Диаметр втулки промежуточных опорных шеек | 54,00... 54,03 |

| Диаметр задней опорной шейки | 41,930... 41,950 |

| Диаметр втулки задней опорной шейки | 42,000... 42,015 |

Зазор в сопряжении втулка - промежуточные опорные шейки распределительного вала: номинальный допустимый | 0,135... 0,085 0,19 |

Зазор в сопряжении втулка - задняя опорная шейка распределительного вала: номинальный допустимый | 0,085... 0,050 0,102 |

Зазор в сопряжении торец корпуса заднего подшипника - ступица шестерни: номинальный допустимый | 0,15... 0,30 0,4 |

Толкатель клапана | |

| Диаметр стержня толкателя | 21,799... 21,820 |

Диаметр отверстия направляющей толкателя | 22,000... 22,023 |

Зазор между стержнями толкателя и направляющей: номинальный допустимый | 0,180... 0,224 0,25 |

Допустимый зазор между стержнем и направляющей клапана (впуска, выпуска), мм | 0,07... 0,112 |

Угол α фаски седла (впуска, выпуска) | 44°45´... 45° |

Угол ɣ фаски клапана (впуска, выпуска) | 45°30´... 45°45´ |

Моменты затяжки резьбовых соединений, Н-м (кгс-м)

|

Крепления головки цилиндра при затяжке в три приема*: первый второй третий (предельное значение) |

39,24... 49,05 (4... 5) 98,1... 127,53 (10... 13) 156,96...176,58 (16...18) |

| Гайки крепления стойки коромысел | 41,2... 53 (4,2... 5,4) |

| Регулировочного винта коромысла | 33... 41 (3,4... 4,2) |

| Болтов крепления направляющей толкателя | 73... 93 (7,5... 9,5) |

* Перед вворачиванием резьбу болтов смажьте графитной смазкой.

При сборке клапанного механизма стержни клапанов отграфитируйте или смажьте дизельным маслом.

Для притирки клапанов:

— разберите клапанный механизм, как описано выше;

— приготовьте пасту из 1,5 частей (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

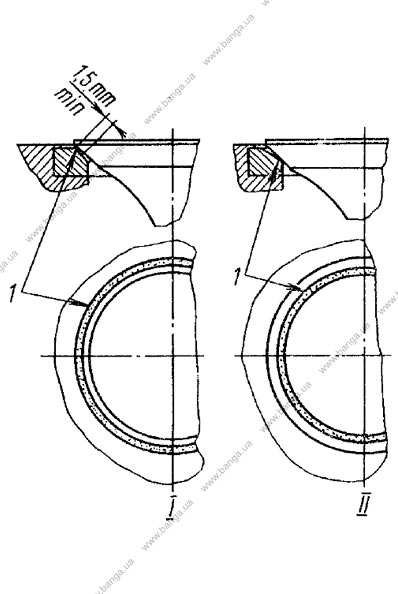

— нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1,5 мм (рис. 96);

Рис. 96. Расположение матового пояска на седле клапана: 1 - поясок притертый; I - правильное; II - неправильное

— по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис. 96.

Для разборки, сборки и проверки масляного насоса:

— слейте масло из картера, выверните болты крепления и снимите картер;

— снимите всасывающую трубку 1 (рис. 98) с фланцем, кронштейном и чашкой в сборе и трубку подводящую клапана системы смазывания;

Рис. 98. Вид двигателя снизу со снятым масляным картером: 1 - трубка всасывающая; 2 - трубка подводящая клапана системы смазывания; 3 - насос масляный; 4 - шестерня ведомая привода масляного насоса

— выверните болты крепления масляного насоса 3, снимите насос;

— снимите шестерню 4 масляного насоса съемником И80 1.02.000 (рис. 99), для этого болты 3 вверните до упора их в шестерню 5, винт 1 уприте в торец вала. Вращая рукоятку, вверните винт в траверсу до полного снятия шестерни;

Рис. 99. Снятие ведомой шестерни привода масляного насоса съемником И801.02.000: 1 - винт; 2 - рукоятка; 3 - болт; 4 - траверса; 5 - шестерня

— выверните болты крепления нагнетающей и радиаторной секций масляного насоса и разберите его;

— замерьте радиальный и торцовый зазоры нагнетающей и радиаторной секций, зазоры в зацеплении зубьев шестерен в радиаторной и нагнетающей секциях, между ведущим валом и отверстием в корпусе, между осью и шестерней. При необходимости замените изношенные детали;

— при сборке насоса не допускайте повторное использование отгибных шайб. После сборки насоса валик должен проворачиваться от руки плавно, без заеданий;

— испытайте насос с использованием моторного масла М10Г2К при температуре 80... 85°С. При вращении вала с частотой 2750... 2800 мин-1 и разрежении на всасывании 11,99... 14,67 кПа (90... 110 мм рт. ст.) производительность нагнетающей секции должна быть не менее 82 l/мин (при давлении на выходе из насоса 343,2... 392,3 кПа (3,5... 4 кгс/см2) и радиаторной секции — не менее 27 l/мин (при давлении на выходе из насоса 686,5... 735,3 кПа (7... 7,5 кгс/см2);

— проверьте клапаны насоса на давление начала открытия, которое зафиксируйте по началу вытекания струи масла из отверстия за клапаном. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия 834... 932 кПа (8,5... 9,5 кгс/см2) у предохранительных клапанов нагнетающей и радиаторной секции, 392... 441 кПа (4... 4,5 кгс/см2) — у клапана системы смазывания.

При несоответствии давления начала открытия клапанов требуемым величинам, замените пружины клапанов.

Для разборки, сборки и проверки работы центробежного фильтра:

— выверните болты и снимите фильтр с двигателя;

— отверните гайку крепления колпака фильтра и снимите колпак;

— поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстие ротора;

— отворачивая гайку крепления колпака ротора, снимите колпак и промойте его;

— отверните гайку крепления ротора на оси, снимите ротор, после чего снимите упорный подшипник.

Замерьте диаметры оси и втулок ротора, изношенные детали замените. Ротор заменяйте комплектно с колпаком.

При сборке фильтра упорный подшипник установите так, чтобы кольцо с большим внутренним диаметром было снизу. Метки на колпаке ротора и роторе совместите.

После сборки ротор фильтра должен вращаться на оси легко, без заеданий, частота вращения его должна быть не менее 5000мин-1 при перепаде давления в фильтре не более 490 кПа (5 кгс/см2) и давления на выходе до 98 кПа (1 кгс/см2);

— проверьте клапаны (фильтра на давление начала открытия, момент которого зафиксируйте по началу вытекания струи масла из отверстий за клапанами. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия 588... 637 кПа (6... 6,5 кгс/см2) — у перепускного клапана, 49... 69 кПа (0,5... 0,7 кгс/см2) у сливного клапана.

При других величинах давления начала открытия замените пружины клапанов.

Для разборки, сборки и проверки работы полнопоточного фильтра очистки масла:

— выверните сливные пробки на колпаках и слейте масло из фильтра; выверните болты крепления и снимите фильтр; снимите колпаки с фильтроэлементами; выверните резьбовые втулки на корпусе.

При наличии в корпусе трещин, сколов, сквозных раковин и других дефектов замените корпус;

— собранный фильтр проверьте на герметичность, для этого через впускное отверстие подведите воздух под давлением не менее 490 кПа (5 кгс/см2) и опустите фильтр в воду, температура которой должна быть не ниже 60 °С.

Если негерметичность в соединениях между колпаками и корпусом невозможно устранить подтяжкой болтов, замените прокладки колпаков;

— проверьте давление начала открытия перепускного клапана и срабатывания сигнализатора засоренности фильтра. Работу датчика светового сигнализатора проверяйте в электроцепи с напряжением: 12 и 24 В. Момент открытия клапана зафиксируйте по началу вытекания струи масла из отверстия за клапаном. Регулирование считается правильным (при использовании не более трех регулировочных шайб), если давление начала открытия клапана 245... 294 кПа (2,5... 3 кгс/см2), давление срабатывания сигнализатора (загорания контрольной лампочки) равно или меньше давления открытия перепускного клапана, но не ниже 196 кПа (2 кгс/см2). Если величина давления начала открытия не соответствует требуемой, замените пружину клапана.

Размеры деталей и допустимый износ, mm

|

Насос масляный |

|

|

Диаметр шестерен нагнетающей и радиаторной секции |

42,850... 42,875 |

| Допустимый диаметр шестерен | 42,8 |

|

Радиальный зазор между зубьями шестерен и стенкой корпуса |

0,063... 0,100 |

| Допустимый радиальный зазор | 0,14 |

| Высота шестерен нагнетающей секции | 34,915... 34,950 |

|

Допустимая высота шестерен нагнетающей секции |

34,9 |

|

Торцовый зазор между шестернями и корпусом в нагнетающей секции |

0,050... 0,124 |

|

Допустимый торцовый зазор в нагнетающей секции |

0,16 |

| Высота шестерен радиаторной секции | 13,925... 13,955 |

|

Допустимая высота шестерен радиаторной секции |

13,91 |

|

Торцовый зазор между шестернями и корпусом в радиаторной секции |

0,045... 0,102 |

|

Допустимый торцовый зазор в радиаторной секции |

0,13 |

|

Окружной зазор в зацеплении зубьев шестерен |

0,085... 0,265 |

| Диаметр опорных шеек ведущего вала | 15,988... 16,000 |

| Допустимый диаметр ведущего вала | 15,98 |

|

Диаметр втулок в корпусе насоса под опорные шейки вала |

16,03... 16,06 |

| Допустимый диаметр втулок | 16,07 |

| Диаметр оси ведомых шестерен | 15,988... 16,000 |

| Допустимый диаметр оси | 15,98 |

| Диаметр втулки ведомых шестерен | 16,03... 16,06 |