Ремонт деталей передней подвески КрАЗ-257

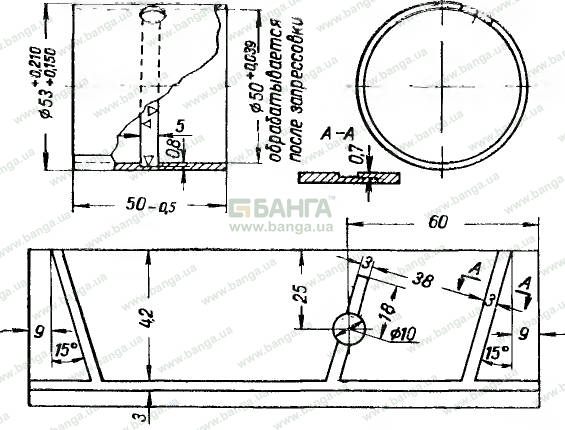

Рис. 114. Приспособление для проверки балки передней оси

Ремонт деталей передней подвески. Погнутость балки проверяют в приспособлении, изображенном на рис. 114. Балку, следует править в холодном состоянии под прессом. Стрела прогиба балки в горизонтальной плоскости на длине между серединами площадок рессор допускается не более ±3 мм. В табл. 24 приведены материалы основных деталей передней подвески.

Изношенные отверстия оси под головку центрового болта рессоры заваривают и сверлят новые диаметром 21 мм.

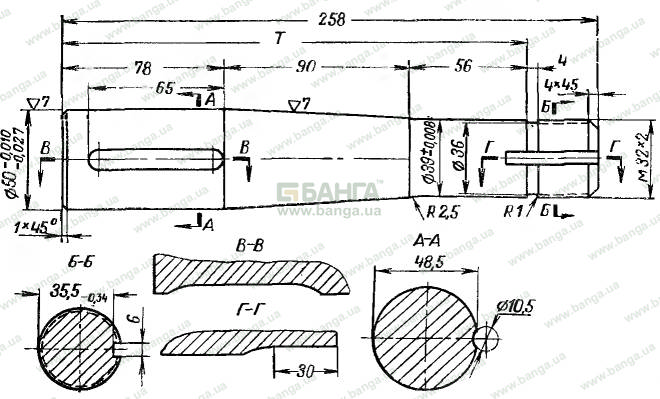

При длительной эксплуатации автомобиля возможен износ отверстий под шкворни в балке моста. Износ может наступить и раньше, если в период эксплуатации нет должного контроля за степенью затяжки гаек шкворней. Такой износ восстанавливают ремонтом отверстия в балке и установкой нового шкворня и втулок. Номинальные и допустимые без ремонта размеры шкворня и сопрягаемых с ним деталей приведены в табл. 25. Как правило, изношенные детали шкворневой группы подлежат замене. Номинальные размеры втулок и шкворня приведены на рисунках 115, 116 и 117.

Рис. 115. Втулка шкворня под номинальный диаметр

Рис. 116. Шкворень

Рис. 117. Верхняя втулка шкворня

Характерными дефектами поворотных цапф являются: износ отверстий под втулки шкворня, износ шеек под подшипниками ступицы, износ отверстий под рычаги рулевой трапеции и срыв резьбы на хвостовике.

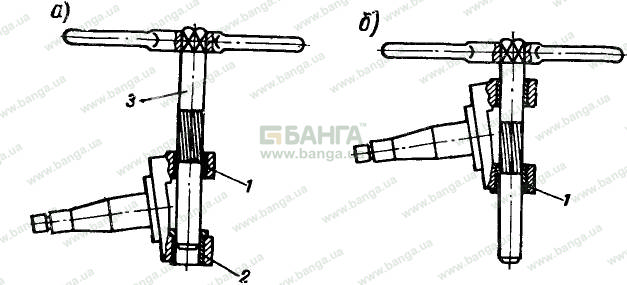

Втулки шкворня поворотной цапфы подлежат замене при зазоре в сопряжении со шкворнем более 0,1 мм. Запрессованные в поворотную цапфу ремонтные втулки обрабатывают и калибруют разверткой до размера, соответствующего подготовленному. Развернуть бронзовую втулку разверткой, извлечь направляющую втулку, а на ее место запрессовать вторую бронзовую втулку (рис. 118, б). Чтобы развернуть вновь запрессованную бронзовую втулку, необходимо режущую часть развертки пропустить через ранее развернутую втулку.

Рис. 118. Последовательность развертывания втулок шкворня

Таблица 2 Материалы основных деталей передней подвески

| № Деталей | Наименование | Материал | Твердесть |

| 2200-3001016 | Втулка шкворня | Бронза Бр.ОЦС 4,4-2,5 |

|

| 200-3001019-A | Шкворень | Сталь 45 | HRC-56-6 |

| 200-3001024 | Шайба шкворня установочная | Сталь 45 | |

| 200-3001026 | Втулка распорная шкворня | Сталь 20 | Цементировать HRC-56-63 |

| 210-2902012 | Рессора | Сталь 60С2А | HB 363-444 |

| 256-2902408 210-2902409-Б |

Стремянки передней рессоры | Сталь 40*H | HB 321-373 |

Номинальные и допустимые без ремонта размеры деталей передней подвески

| № Деталей | Наименование деталей и сопряжений | Размеры, мм Номинальный |

Размеры, мм Допустимый без ремонта |

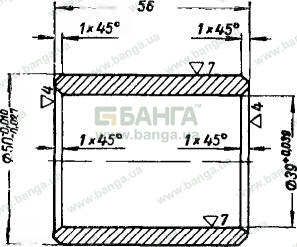

| 200-3001026 | Втулка распорная - внутренний диаметр | 39+0,027 | - |

| 200-3001019А | Шкворень - диаметр шейки под втулку | 39+-0,008 | 38,9 |

| 200-3001012Б 200-3001013Б |

Поворотные цапфы - диаметры отверстий под втулки | 53+0,060 | 53,1 |

| 200-3001016 | Втулка шкворня - наружный диаметр | 53+0,21 +0,15 |

- |

| 200-3103015А | Ступица - диаметр гнезда под наружный подшипник | 110-0,034 | 110,0 |

| ГПЗ 7610 | Подшипник - наружный диаметр | 110-0,015 | - |

| 200-3001012Б 200-3001013Б |

Поворотные цапфы - диаметр шейки под внутренний подшипник | 65-0,030 -0,049 |

64,93 |

| ГПЗ 7613 | Подшипник - внутренний диаметр | 65,0,015 | - |

| 200-3001012Б 200-3001013Б |

Поворотные цапфы - диаметр шейки под наружный подшипник | 50-0,010 - 0,027 |

49,94 |

| ГПЗ -7610 | Подшипник - внутренний диаметр | 50 - 0,012 |

- |

Изношенные отверстия в поворотных цапфах под втулки шкворня обрабатывают до ремонтных размеров:

|

№ листов по рис. 119 |

№ листов по каталогу |

Длина выпрямленного листа, мм |

Расстояние от конца листа до оси, мм |

Внутренний радиус кривизны до сборки R, мм |

Стрелка прогиба листа до Сборки /1, мм |

|

I |

200-2902101 |

1376 |

688 |

4000 |

51 |

|

2 |

200-2902102 |

1376 |

688 |

3000 |

68 |

|

3 |

200-2902103 |

1150 |

575 |

2400 |

69 |

|

4 |

210-2902104 |

1110 |

555 |

2000 |

74,5 |

|

5 |

200-2902104 |

1005 |

592,5 |

2000 |

65 |

|

6 |

210-2902106 |

955 |

477,5 |

1800 |

63,5 |

|

7 |

200-2902105 |

890 |

445 |

1800 |

55 |

|

8 |

200-2902106 |

780 |

390 |

17С0 |

42,5 |

|

9 |

200-2902107 |

630 |

315 |

1600 |

30,5 |

|

10 |

200-2902108 |

500 |

250 |

1600 |

19,5 |

|

11 |

200-2902109 |

370 |

185 |

1600 |

10,5 |

|

12 |

20)0-2902110 |

240 |

120 |

1600 |

4,5 |

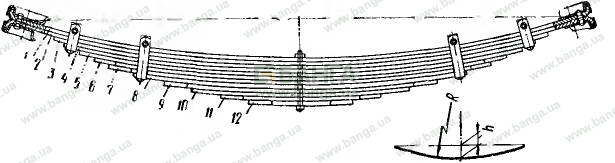

Рис. 184. Передяя рессора

Износ шпоночного паза в отверстии поворотной цапфы допускается до 12,3 мм по ширине.

Допускается износ внутренних поверхностей ушек поворотных цапф под головку балки передней оси до размера 124,0 мм.

Передняя рессора состоит из 12 листов сечением 89X9,5 мм. Нумерация листов и основные параметры даны на рис. 119. Характеристика и размеры листов рессоры приведены в табл. 26.

Лопнувшие листы и листы, имеющие трещины, следует заменить. Листы, у которых радиус кривизны не соответствует данным табл. 26, необходимо отрихтовать.

Перед сборкой рессоры листы смазать графитной смазкой УСсА (ГОСТ 3333—55). Допускается для смазки листов применять смесь масел, состоящую из 30% солидола, 40% нигрола и 30% графита.

При сборке рессор выполнять следующие требования.

Головки заклепок крепления чашек не должны выступать над поверхностью листов.

Зазор между плоскостями чашек и листов не должен превышать 1,5 мм;

После затяжки гайки стяжного болта и болтов хомутов резьбу на болтах раскернить.

После сборки рессору подвергнуть осадке на подвижных опорах до прогиба 215 мм (при нагрузке 5500 кГ) от свободного состояния. Подвергнутая осадке рессора не должна давать достаточной деформации от нагрузки 5000 кГ. При нагрузке 2000 кГ прогиб рессоры от свободного состояния должен быть в пределах 85±8 мм.

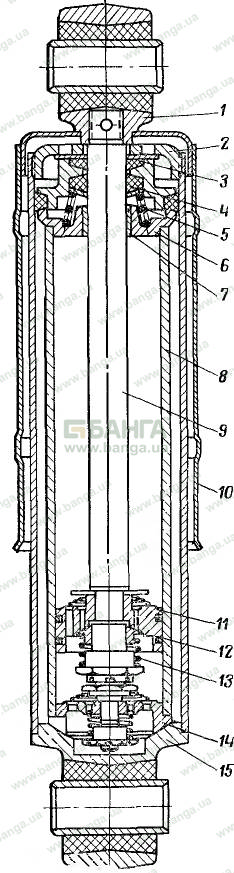

При установке рессоры в кронштейны болты крышек затягивать с выпрямленной рессорой. Амортизатор. Снятый с автомобиля амортизатор очистить от грязи и промыть в дизельном топливе. Проверить действие амортизатора. Неисправный амортизатор разобрать в следующей последовательности.

Закрепить амортизатор с тисках за нижнюю проушину и поднять шток 9 (рис. 120) вместе с защитным кожухом 10 вверх до упора поршня 11 в крышку 6 цилиндра.

При помощи ключа (см. рис. 8) отвернуть гайку 2 (ем. рис. 120) корпуса и вынуть из цилиндра 8 шток вместе с крышкой 6 и поршнем 11. Снять амортизатор с дисков, вылить из него амортизаторную жидкость и вынуть цилиндр 8.

Рис. 120. Амортизатор

Выпрессовать из цилиндра основание 14. Закрепить в тисках шток за проушину, отвернуть гайку поршня и снять поршень со штока, предварительно нанеся метки на штоке и поршне для фиксации их взаимного положения.

Снять со штока крышку 6 цилиндра и корпус сальника 4.

Из корпуса сальника извлечь защитное войлочное кольцо 3 и сальник 4, выпрессовав его деревянным стержнем. Снять компрессионные кольца с поршня. Разобрать основание 14 цыилиндра.

Все детали амортизатора тщательно промыть в бензине, просушить и проверить их состояние.

В процессе эксплуатации амортизатора возможны следующие неисправности.

Износ штока и задиры на его поверхности. Усадка пли поломка пружин клапанов. Износ компрессионных колец поршня. Течь амортизаторной жидкости через сальниковое уплотнение амортизатора сводится, как правило, к замене деталей. При замене компрессорных колец следует помнить, что они унифицированы с компрессионными кольцами компрессора автомобилей МАЗ-200 и КрАЗ первых выпусков.

Очень часто плохая работа амортизатора происходит от недостаточного количества амортизаторной жидкости, по этому в процессе эксплуатации необходимо следить за отсутствием течи из-под сальникового уплотнения и своевременно доливать жидкость. Нельзя допускать работу амортизатора с малым количеством жидкости в цилиндре, так как это приводит к быстрому износу клапанов.

Собирают амортизатор в последовательности, обратной разборке. При сборке детали клапанов не допускается протирать ветошью. Перед установкой новый сальник смазать смазкой, состоящей из 10 весовых частей смазки ЦПАТИМ-201 и одной весовой части порошкообразного графита марки II.

Амортизаторную жидкость заливают после установки в корпус 15 амортизатора цилиндра 8.

После сборки амортизатора проверить сопротивление перемещению штока с поршнем при ходе сжатия и отбоя.

Тяги рулевой трапеции. Дефектами тяг трапеции могут быть: износ шаровых пальцев и их сухарей, поломки пружин сухарей, износ отверстий в рулевых тягах в месте прохода шарового пальца. Допустимый без ремонта диаметр отверстия под шаровой палец в продольной рулевой тяге — 40,5 мм (номинальный — 38,5 мм). Погнутости тяг устраняют правкой. Срыв резьбы под наконечники тяг устраняют наплавкой и последующей обработкой под номинальный размер. Изношенные детали шарниров рулевых тяг, как правило, заменяют новыми.

При сборке тяг рулевой трапеции полости наконечников наполнить солидолом. Сухарь пальца должен свободно перемещаться в отверстии наконечника. Опорную пяту завернуть до отказа, а затем отвернуть до положения, при котором возможна установка болта опорной пяты. Шаровой палец должен качаться от руки. При отпущенных стяжных болтах на тягу должны свободно навертываться наконечники.

После сборки и установки рулевых тяг рулевую трапецию отрегулировать.

Ступицы передних колес. В ступицах после длительной эксплуатации могут появиться трещины на ребрах жесткости или поломка шпилек колес. Обычно эти дефекты являются следствием систематических перегрузок автомобиля и отсутствием контроля за состоянием крепления передних колес. При обнаруженые этих дефектов ступицу и шпильки немедленно заменить. Эксплуатировать автомобиль с трещинами в ступицах запрещается.

Сборка передней подвески. Переднюю подвеску лучше всего собирать на стенде, позволяющем надежно закрепить балку передней оси. Порядок сборки следующий:

Установить и закрепить в поворотных цапфах рычаги рулевой трапеции.

Установить на балку передней оси поворотные цапфы, для чего:

установить шайбу со сферической поверхностью, упорный подпишите 14 (см. рис. 111), регулировочные шайбы толщиной 0,15 н 0,3 ми, шкворень 13 и стальную распорную втулку в верхнюю покрышку поворотной цапфы:

проверить зазор между верхней покрышки поворотной цапфы по балкон. Зазор должен быть не более 0,2 мм. При большем зазоре добавить регулировочные шайбы;

установить уплотнительное кольцо шкворня, защитную шайбу уплотнительного кольца, замковую шайбу гайки, навернуть и затянуть гайку, отогнуть замковую шайбу на грань гайки;

установить в нижнюю покрышку поворотной цапфы заглушку и открыть ее. Установить продольную рулевую тягу, для чего: на шаровые пальцы тяги установить сальники, крышки и пружины сальников;

соединить шаровые пальцы тяги с поворотными рычагами, затянуть и зашплинтовать гайки шаровых пальцев.

Установить тормозные диски 10 и маслоотражатели 16, тормозные колодки 9, оси тормозных колодок, разжимные кулаки и стяжные пружины колодок.

Собрать и установить ступицы, для чего:

запрессовать наружные обоймы внутренних подшипников 1, установить в них подшипники и запрессовать сальники И ступицы; запрессовать наружные обоймы наружных подшипников 7;

наполнить внутренние полости ступиц солидолом и смазать подшипники, установить ступицы на оси поворотных цапф;

установить наружные подшипники 7 и отрегулировать их.

Установить передние колеса и отрегулировать их схождение.

Банга™

Банга™