Ремонт деталей системы смазки КрАЗ-257

Масляный насос. Перед разборкой насос проверяют на стенде. Ввиду того, что специальных стендов для проверки масляного насоса двигателя ЯМЗ-238 промышленность не выпускает, а проверяют и испытывают масляный насос на стендах собственного изготовления, необходимо, чтобы эти стенды обеспечивали число оборотов ведущего вала масляного насоса 3100 об/мин и разряжение на всасывании 90—110мм рт. ст., т. е. чтобы бак для забора масла находился ниже всасывающей полости насоса на 1250 — 1500 мм. Проверяют и испытывают масляный насос с применением дизельного масла Дп-11 (ГОСТ 5304—54) или ДС-11 (ГОСТ 8581—63). Температура масла должна быть 75—85еС.

При проверке на стенде производительность главной секции насоса должна быть 105—140 л'/мин при давлении масла на выходе б ±0,5 кГ/см2.

Производительность радиаторной секции должна быть не менее 25 Л/'мин при давлении масла на выходе 0,2—0,5 кГ/см2

Если при проверке на стенде масляный насос не соответствует указанным параметрам или при этом обнаружены стуки, заклинивания клапанов и течь масла в соединениях, масляный насос разбирают и ремонтируют.

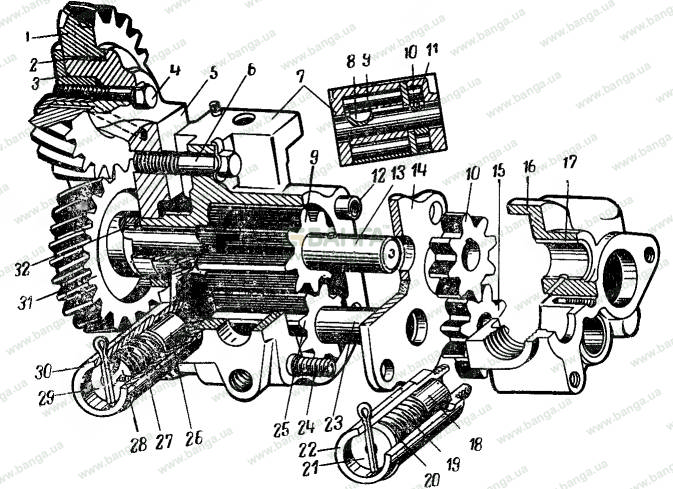

Порядок разборки и сборки масляного насоса следующий (рис. 51).

Рис. 51. Масляный насос

Отвернуть болты крепления и снять всасывающую и отводящие трубки вместе с прокладками фланцев.

Вывернуть редукционный и предохранительный клапаны вместе с корпусами.

Отвернуть болт 4 крепления упорного фланца 3, снять упорный фланец и промежуточную шестерню 1.

При помощи съемника снять ведомую шестерню 31 привода масляного насоса и извлечь сегментную шпонку 32.

Отвернуть болт 6 и снять ось 5 промежуточной шестерни.

Отвернуть болты 24 масляного насоса, снять корпус 16 радиаторной секции и осторожно снять ведущую шестерню 10, чтобы не потерять стопорный шарик 11, снять ведомую шестерню 15.

Снять проставку 14, извлечь из корпуса ведущий валик 13 и ось 23 ведомых шестерен, спрессовать ведомую 25 и ведущую 9 шестерни нагнетающей секции.

На торцовых поверхностях проставки 14 масляного насоса не должно быть глубоких задиров; при наличии задиров поверхность шлифуют.

Ведущие и ведомые шестерни нагнетающей и радиаторной секций при установке их в гнезда корпусов должны утопать относительно торцов корпусов не более чем на 0,2 мм. При большем утопаний шестерен прошлифовать корпусы 7 и 16 со стороны проставки.

Неплоскостность поверхностей корпусов секций допускается не более 0,03 мм.

Радиальный зазор между гнездами корпусов и наружным диаметром шестерен не должен быть более 0,3 мм.

Допускается износ.

отверстий втулок корпусов нагнетающей и радиаторной секций до диаметра 16,1 мм;

валика масляного насоса и оси ведомых шестерен до диаметра ■ 5,95 мм;

оси промежуточной шестерни до диаметра 34,92 мм;

отверстия втулки промежуточной шестерни до диаметра

35,6мм.

На шестернях масляного насоса не должно быть глубоких задиров как на рабочих поверхностях зубьев, так и на торцовых поверхностях.

Собирают насос в последовательности, обратной разборке, с соблюдением следующих требований.

Ведущую и ведомую шестерни нагнетающей секции запрессовывают на валик и ось так, чтобы расстояния от торцовой поверхности валика или оси до торцовой поверхности шестерен было для ведущей шестерни — 52±0,2 мм (со стороны длинной шейки), для ведомой шестерни — 21 ±0,2 мм (со стороны короткой шейки).

После соединения секций стяжными болтами ведущий валик масляного насоса должен вращаться плавно, без заеданий, от усилия руки. В случае тугого вращения допускается установка прокладок между торцами корпусов и проставкой. В этом случае зазор между проставкой и горцами шестерен не должен превышать 0,2 мм.

Продуть сжатым воздухом масляные каналы осп 5 промежуточной шестерни.

Ведомую шестерню 31 привода масляного насоса напрессовывают на ведущий валик 13 так, чтобы зазор между торцом ступицы шестерни и корпусом был в пределах 0,5— 1 мм.

Боковой зазор в зацеплении шестерен привода масляного насоса должен быть не более 0,6 мм.

Момент затяжки болта 6 оси промежуточной шестерни — 4 — 5 кГм.

После сборки насос проверить на стенде. Сливной, редукционный и предохранительный клапаны. Поверхности клапанов не должен иметь рисунок, задиров, трещин и отслаиваний слоя покрытия. Перемещение клапана в корпусе должно быть свободнымпод действием собственного веса и его проверяют до установки пружины.

Длина пружины редукционного клапана нагнетающей секции в свободном состоянии должна быть 61 мм, под нагрузкой 17—22,5 кГ — 19 мм.

Длина пружины предохранительного клапана радиаторной секции в свободном состоянии должна быть 60,5 мм, под нагрузкой 2,5—3,6 кГ—48,5 мм.

Все клапаны проверяют на давление начала открытия, которое должно быть для клапана нагнетающей секции — 7,5 — 8 кГ/см2; для клапана радиаторной, секции — 0,6—1,2 кГ/см2; для сливного клапана — 5,0 — 5,5 кГ/см2.под действием собственного веса и его проверяют до установки пружины.

Длина пружины редукционного клапана нагнетающей секции в свободном состоянии должна быть 61 мм, под нагрузкой 17—22,5 кГ — 19 мм.

Длина пружины предохранительного клапана радиаторной секции в свободном состоянии должна быть 60,5 мм, под нагрузкой 2,5—3,6 кГ—48,5 мм.

Все клапаны проверяют на давление начала открытия, которое должно быть для клапана нагнетающей секции — 7,5 — 8 кГ/см2; для клапана радиаторной, секции — 0,6—1,2 кГ/см2; для сливного клапана — 5,0 — 5,5 кГ/см2.

Банга™

Банга™