Ремонт головки цилиндров КрАЗ-257

Для проверки технического состояния головки цилиндров и ее деталей необходимо снять трубопровод системы охлаждения, впускной и выпускной трубопроводы вместе с прокладками, клапаны и пружины клапанов при помощи съемника. Снятые клапаны пометить порядковыми номерами цилиндров, с тем чтобы при сборке головки установить их в те же гнезда, в которых они стояли. После этого очистить головку цилиндров и все ее детали от масла и нагара, промыть, обдуть сжатым воздухом и проверить техническое состояние.

Головка цилиндров подлежит замене при обнаружении трещин, захватывающих: внутренние каналы, отверстия под направляющие втулки клапанов, стаканы форсунок, гнезда под седла впускных клапанов, а также трещин на плоскости прилегания к блоку цилиндров.

Возможны следующие ремонтные работы: перешлифовка седел и клапанов; притирка клапанов; замена седел, клапанов, направляющих втулок и пружин, клапанов и уплотнительных колец стаканов форсунок.

Седла и клапаны перешлифовывают при наличии на рабочей фаске рисунок, раковин и следов прорыва газов, а также если ширина рабочей фаски более 3 мм или менее 1,2 мм. Рабочие фаски седел выпускных клапанов шлифуют шлифовальным камнем с углом конуса при вершине 90°, рабочие фаски седел впускных клапанов шлифуют шлифовальным камнем с углом конуса при вершине 120°. Для сужения ширины рабочей фаски седла впускного клапана после шлифования применяется шлифовальный камень с углом конуса при вершине 60°. Шлифовальные камни следует постоянно поддерживать чистыми, гладкими и концентричными.

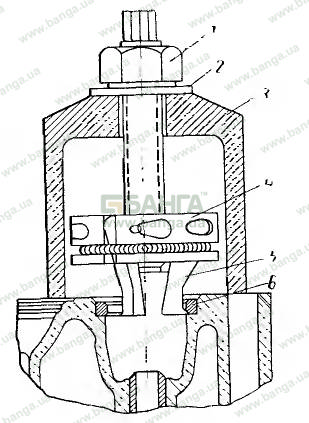

При шлифовке седел клапанов необходимо обеспечить концентричность рабочей фаски относительно оси клапана, для чего оправка шлифовального камня должна базироваться по отверстию направляющей втулки клапана. Шлифовать надо «всухую», не применяя масла или каких либо притирочных паст, так как они снижают эффективность шлифовки и замасливают камень. Седла надо шлифовать до тех пор, пока камень не начнет брать всей рабочей поверхности. Не следует при шлифовке сильно нажимать на камень, прижимая его все время к седлу, легкое прерывистое касание камнем с принудительным отжимом его пружиной дает наилучшие результаты После шлифовки ширина рабочей фаски седла под выпускной клапан должна быть 1,5—2,3 мм, а седла под впускной — 2,0—2,5 мм. Если шлифованием невозможно получить требуемой рабочей фаски на седле выпускного клапана, седло заменить. Седло выпрессовывают из головки цилиндров при помощи съемника, показанного на рис. 50.

Рис. 50. Приспособление для выпрессовки седел выпускных клапанов

При запрессовке нового седла головку цилиндров нагреть в кипя¬щей воде до 90°С. Седло запрессовывать легкими ударами молотка через медную или латунную проставку, обеспечив натяг не менее 0,02 мм. Прилегание седла к головке цилиндров проверяют щупом. Щуп толщиной 0,05 мм не должен проходить. Если есть необходимость в замене направляющих втулок клапанов, то рабочие фаски на седлах клапанов шлифуют после замены втулок.

После шлифовки седел клапанов, а также в случае замены седел рекомендуется устанавливать шлифованные или новые клапаны. Перед установкой клапаны к седвыпрессовки седел выпускных лам притирают с постоянным измене клапанов.

При отсутствии этой дрели притирать клапаны можно при помощи обычной ручной дрели или коловорота. Вращение в этом случае должно быть переменным в обе стороны.

Во всех случаях связь приспособления для проворачивания клапана с тарелкой клапана осуществляется при помощи резинового присоса.

Порядок притирки клапанов следующий: надеть на стержень притираемого клапана отжимную пружину; нанести на фаску тарелки клапана тонкий слой притирочной пасты, приготовленной в виде смеси микропорошка М20 или М14 (ГОСТ 3647—59) с дизельным маслом.

Консистенция смеси должна быть такой, чтобы ее можно было наносить кисточкой на притираемую поверхность;

вставить клапан с отжимной пружиной в направляющую втулку и вращать его в обе стороны, периодически прижимая к седлу, одним из указанных выше способов. Притирать клапан нужно аккуратно, не снимая с рабочей поверхности лишнего металла, так как это сокращает число ремонтов сопрягаемых поверхностей и уменьшает общую продолжительность их службы. К концу притирки уменьшить содержание микропорошка в притирочной пасте, и закончить притирку на чистом масле. Внешним признаком удовлетворительной притирки является получение на сопрягаемой поверхности равномерного кольцевого пояска однотонного матово-серого цвета шириной не менее 1,5 мм для выпускного клапана на 2 мм для впускного клапана. Разрывы матовой полоски и наличие рисунок на них не допускается. После притирки клапаны, впускные и выпускные седла и направляющие втулки клапанов рекомендуется промыть керосином и продуть сжатым воздухом для удаления остатков притирочной пасты.

Установить клапаны вместе с пружинами в головку цилиндров и проверить герметичность сопряжения клапанов с гнездами.

Клапаны не могут быть пригодны к дальнейшей эксплуатации при наличии трещин, короблении головки, изгибе стержня, высоте цилиндрической части головки менее 0,5 мм и износе стержня выпускного клапана до диаметра 11,87 мм и впускного — до 11,91 мм.

Как правило, ремонт клапанов сводится в основном к шлифов¬ке рабочей фаски головки клапана, при наличии на ней выработки, рисунок или незначительных раковин. Шлифовать рекомендуется на станке ГАРО модели 2414А.

Направляющие втулки клапанов заменяют при наличии задиров, местной выработки и износе отверстия до диаметра 12,03.иль Перед запрессовкой новые втулки пропитать в веретенном масле 3 (ГОСТ 1707—51) в течение 3 ч. Новые втулки запрессовывают с верхней стороны головки цилиндров при помощи оправки. Высота втулки над поверхностью выточки под опорную шайбу должна быть 31 мм. При запрессовке втулки головку цилиндров нагревают до 90° С в кипящей воде. Натяг в сопряжении должен быть не менее 0,005 мм.

При каждой разборке клапанного механизма проверять упругость клапанных пружин, которая в процессе длительной работы снижается и может достигнуть такой величины, при которой не будет обеспечиваться кинематическая связь отдельных звеньев распределительного механизма. Усилие для сжатия наружной клапанной пружины до длины 56 мм должно составлять 25 кГ, а длина пружины в свободном состоянии должна быть 74 мм. Усилие для сжатия внутренней клапанной пружины до длины 50 м.ч должно составлять 12,8 кГ, а длина в свободном состоянии должна быть 63 мм. Уменьшение указанных нагрузок в результате длительной работы клапанных пружин не должно превышать 10— i5°/o- При отступлении от указанных технических требований пружины подлежат замене.

После ремонта головку цилиндров подвергают гидравлическому испытанию на герметичность при давлении 4,0 кГ/см2 в течение 2 мин. При этом особое внимание обращают на уплотнения стаканов форсунок, пробок и заглушек. В случае появления течи из-под стаканов форсунок заменяют уплотнительные кольца стаканов, для чего отвертывают гайку крепления стакана, извлекают стакан и уплотнительное кольцо. Устанавливают новое уплотнительное кольцо, ставят стакан на место и завертывают гайку (момент 9—11 кГм).

Проверяют неплоскостность поверхности головки цилиндров, которая не должна превышать 0,08 мм на всей длине головки.

Банга™

Банга™