Ремонт топливной аппаратуры КрАЗ-256

В процессе эксплуатации автомобилей КрАЗ текущий ремонт топливной аппаратуры в большинстве случаев сводится к замене негодных деталей новыми, контролю и регулировке топливной аппаратуры.

Перед разборкой агрегаты и узлы топливной аппаратуры тщательно очистить в чистом дизельном топливе или бензине.

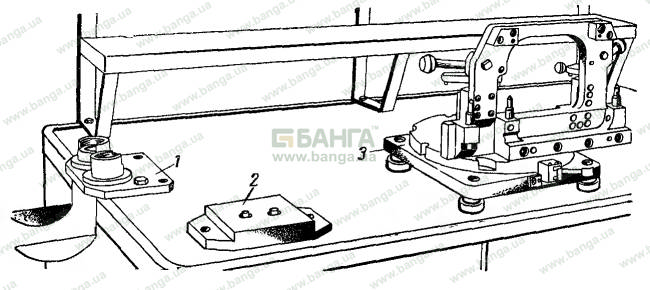

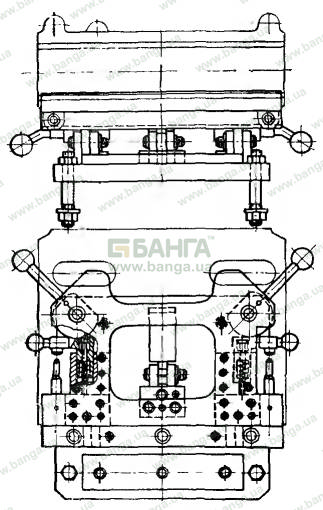

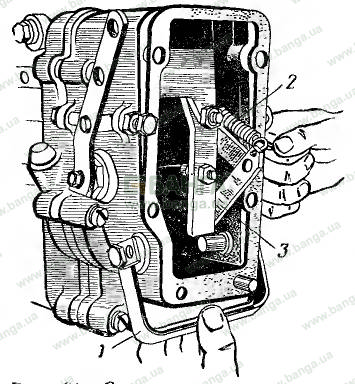

Не допускать попадания топлива во внутренние полости топливной аппаратуры. Узлы и детали при разборке укладывать на верстак (рис. 54), облицованный текстолитом или гетинаксом.

Рис. 54. Рабочие место для разборки и сборки топливной аппаратуры

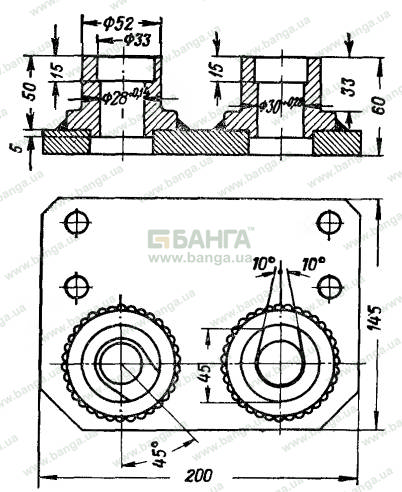

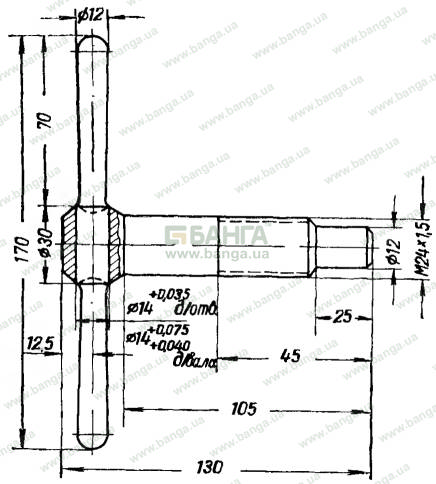

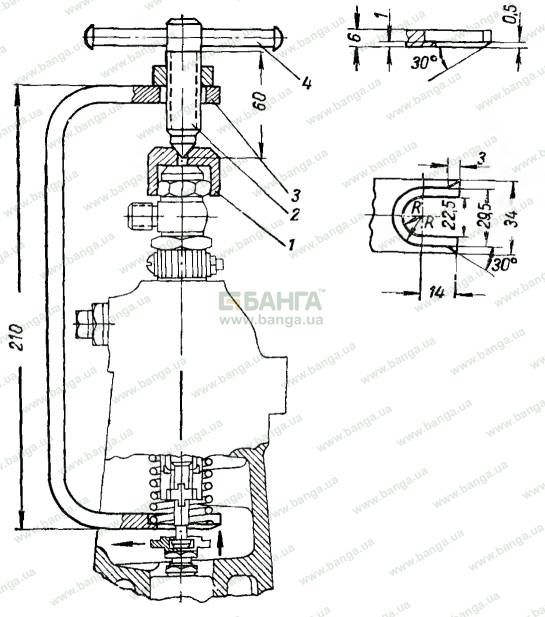

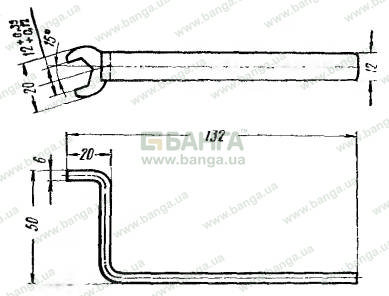

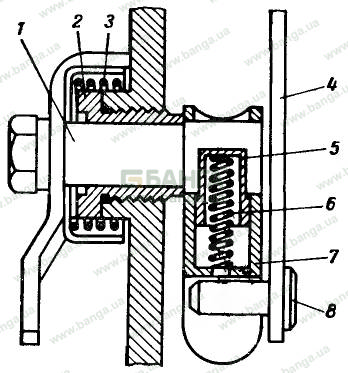

Разборка, очистка и сборка форсунок. Форсунки разбирают на приспособлении (рис. 55) в следующей последовательности.

Рис. 55. Приспособление для разборки и сборки форсунки

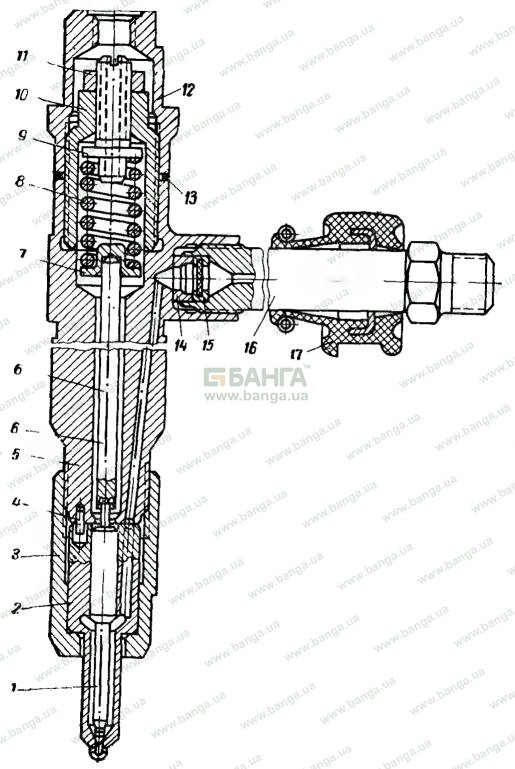

Отвернуть колпак 12 (рис. 56) форсунки.

Рис. 56. Форсунка

Ослабить контргайку 11 и вывернуть до упора регулировочный винт 9 пружины 8.

Отвернуть гайку 10 пружины, вынуть пружину 8, тарелку 7 и штангу б форсунки.

Отвернуть гайку 3 корпуса распылителя, снять корпус 2 распылителя вместе с иглой 1, предохранив ее от выпадания.

Вывернуть штуцер 16 форсунки вместе с втулкой 14, фильтром 15 и уплотнителем 17 штуцера.

Другой порядок разборки форсунок может привести к поломке фиксирующих штифтов распылителя или заеданию иглы распылителя. После разборки все детали форсунки промыть в чистом бензине. При помощи латунной проволочной щетки очистить корпус распылителя снаружи,Стальной проволокой диаметром 0,3 мм прочистить сопловые отверстия распылителя. Сверлом диаметром 2 мм очистить подводящий канал распылителя (рис. 57, а). Латунными скребками очистить внутренние полости, карманы, сферические и конусные поверхности распылителя (рис. 57, б, в, г и д). Латунной проволочной щеткой зачистить кончик иглы распылителя.

Рис. 57. Очистка форсунки

Игла после ее тщательной промывки и смазки дизельным топливом, выдвинутая на своей длины из корпуса при угле наклона оси распылителя 45°, плавно без задержек должна опускаться до упора под действием собственного веса. Проверку проводят в нескольких положениях по углу поворота иглы в корпусе. При перемещении иглы в корпусе никакие местные сопротивления и прихватывания в любом положении по всей длине и углу поворота не допускаются.

Кроме того, при наличии на рабочей поверхности углы и корпуса распылителя коррозии, задиров, местных износов и т. п. корпус и иглу заменить.

Корпус и игла составляют прецизионную пару, в которой замена какой-либо одной детали из другой пары не разрешается. Пружина форсунки в свободном состоянии должна иметь размер 28+0,25 мм, под нагрузкой 24—42,3 кГ — 26,4 мм. Собирают форсунку на приспособлении (см. рис. 55) в последовательности, обратной ее разборке, с соблюдением моментов затяжки:

шгуцера 76 (см. рис. 56) при установке в корпус форсунки — 4—5 кГм\ гайки 3 корпуса распылителя при установке распылителя вместе с иглой — 7—8кГ и гайки 10 пружины 8 — 10—12кГм; контргайки 11 регулировочного винта 9—7—8кГм; колпака 12 форсунки — 8—10кГм.

При затяжке гайки 3 корпуса распылителя распылитель развернуть против направления навертывания гайки до упора в фиксирующие штифты и, придерживая его в этом положении, навернуть гайку рукой, после чего затянуть окончательно. После этого проверить легкость перемещения углы путем резкого встряхивания форсунки. При встряхивании должны быть слышны удары иглы распылителя о корпус форсунки.

После сборки форсунки отрегулировать давление начала подъема иглы, проверить качество распыла и герметичность за порного конуса.

Пропуск топлива через запорный конус иглы при давлении 140 кГ/см2 не допускается, при дальнейшем повышении давления до впрыска допускается появление капли, не отрывающейся от распылителя.

После проверки и регулировки форсунку прирабатывают на стенде при 1050 об/мин вала топливного насоса высокого давления и подаче топлива одной секцией 110 млР/цикл в течение 20 мин. Течь топлива через гайку распылителя и штуцер форсунки не допускается.

После приработки форсунку вторично проверяют па давление начала подъема запорной иглы и качество распыла и только после этого устанавливают на двигатель. Желательно, чтобы двигатель был укомплектован форсунками одной группы по пропускной способности.

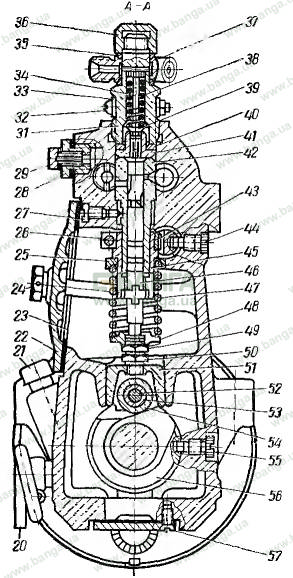

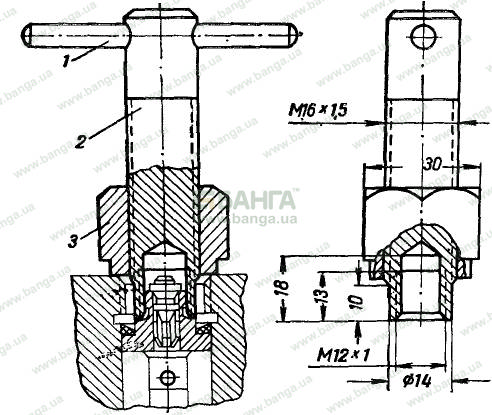

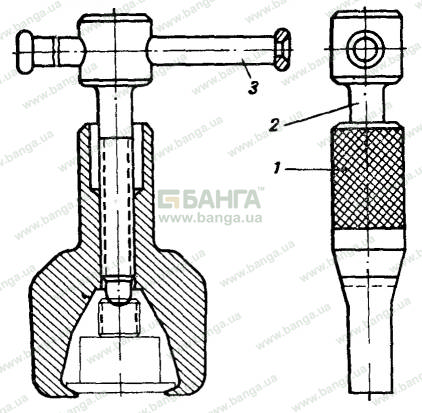

Разборка, ремонт и сборка топливного насоса высокого давления. Разбирать и собирать топливный насос высокого давления рекомендуется на приспособлении (см. рис. 59), исключающем деформацию корпуса насоса.

Последовательность разборки следующая. При помощи ключа (см. рис. 30) отвернуть гайку 7 (рис. 58) крепления муфты опережения впрыска топлива, и съемником (рис. 60) снять муфту 6 (см. рис. 58) с кулачкового вала 16, извлечь сегментную шпонку 9.

Рис. 58. Топливный насос высокого давления

Рис. 59. Приспособление для разборки и сборки топливного насоса высокого давления

Рис. 60. Съемник автоматической муфты

Вывернуть колпачок 4 рейки в сборе с ограничительным винтом 5.

Вынуть указатели 21 уровня масла из корпуса топливного насоса и из корпуса регулятора, снять дренажную трубку 20.

Вывернуть из корпуса перепускной клапан 2.

Снять боковую крышку 22 с прокладкой 23.

При помощи приспособления (рис. 61) поочередно сжать пружины 47 (см. рис. 58) толкателей 51 секций и пинцетом вынуть нижние тарелки 48.

Рис. 61. Приспособление для сжатия пружин толкателя

Отвернуть колпачковые гайки 36, снять соединительные ниппели 37 и уплотнительные шайбы 35.

Отвернуть стяжные болты 32 и снять сухари 33 штуцеров, вывернуть штуцеры 31, снять упоры 34 и пружины 38 нагнетательных клапанов.

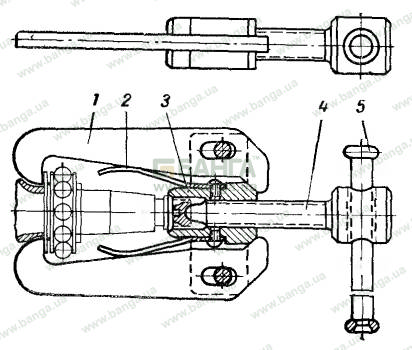

При помощи съемника (рис. 62) извлечь из корпуса насоса седла 41 (см. рис. 58) вместе с нагнетательными клапанами 39 и прокладками 40.

Рис. 62. Съемник нагнетательного клапана

Вывернуть установочные винты 27 втулок 42 плунжеров и вынуть плунжерные пары из корпуса насоса (рис. 63).

Рис. 63. Снятие плунжерной пары

Слегка сжать пружины 47 (см. рис. 58) толкателей и вынуть из корпуса насоса поворотные втулки 45 с зубчатыми венцами 43, пружины толкателей и верхние 1 а редки 25 пружин.

Извлечь толкатели 51 из направляющих гнезд в корпусе.

Все снятые детали насосных секций должны быть разлажены в таком же порядке, как они стояли на насосе. Этим самым будет сохранена заводская комплектовка насосных секций, нарушение которой не рекомендуется.

Отвернуть винты крепления крышки смотрового люка регулятора и контргайку регулировочного винта. Снять крышку смотрового люка вместе с буферной и пружиной.

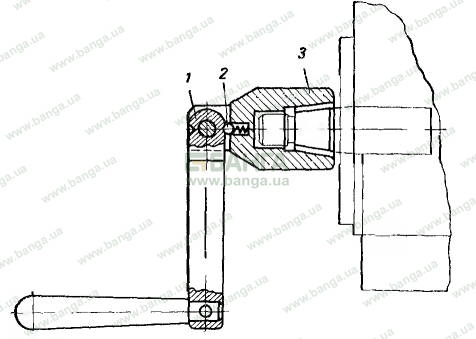

Вывернуть стопорный винт 44 рейки насоса, нажать на скобу 1 (рис. 64) до выхода рычага 3 рейки из крышки регулятора и пинцетом отъединить пружину 2 от рычага рейки.

Рис. 64. Снятие пружины рычага рейки

Вывернуть винты крепления крышки регулятора и, соблюдая осторожность, чтобы не растерять шарики, установленные в трапецеидальную канавку муфты грузов (27 шариков диаметром 3 мм), снять крышку регулятора вместе с рейкой топливного насоса; отъединив пружинную планку тяги рейки, снять рейку топливного насоса.

Расстопорить и при помощи ключа (рис. 65) отвернуть болты крепления державки грузов. Снять державку со стаканом в сборе.

Рис. 65. Ключ для отвертывания болтов крепления державки грузов

Расстопорить и отвернуть гайку крепления ведущей шестерни регулятора, снять ведущую шестерню вместе с фланцем и сухарями.При помощи съемника (рис. 66) сиять втулку шестерни с конуса кулачкового вала. Извлечь сегментную шпонку.

Рис. 66. Съемник втулки шестерни

Снять переднюю крышку 10 (см. рис. 58) подшипника 14 вместе с сальником 12, наружным кольцом подшипника, уплотнительным кольцом 13 и регулировочными прокладками 11.

Вывернуть стопорный винт 55 опоры 56 кулачкового вала 16 и извлечь кулачковый вал из корпуса насоса. Отвернуть стяжные винты половин опор и сиять опору с кулачкового вала. При необходимости при помощи съемника (рис. 67) спрессовать с кулачкового вала внутренние кольца подшипников, а также отвернуть винты и отделить корпус регулятора от корпуса насоса.

Рис. 67. Съемник подшипников кулачкового вала

Предельные величины зазоров, при которых целесообразно производить замену деталей топливного насоса, приведены в табл. 10.

Таблица 10

|

Наименование сопрягаемых деталей |

Зазор в сопряжении, мм |

|

|

новых |

изношенных |

|

|

Корпус топливного насоса диаметр отверстия и толкатель плунжера наружный диаметр |

0,020—0,063 |

0,14 |

|

Корпус топливного насоса диаметр отверстия втулки и рейка диаметр шейки |

0,045—0,094 |

0,15 |

|

Шариковый подшипник внутренний диаметр и кулачковый вал диаметр шейки |

натяг 0,002—0,027 |

0,000 |

|

Опора кулачкового вала в сборе диаметр отверстия и кулачковый вал диаметр шейки |

0,040—0,093 |

0,15 |

Замена плунжерных пар. Втулка и плунжер составляют прецизионную пару, в которой замена одной детали из другой пары не допускается. При наличии на рабочей поверхности рисунок, местных выработок, сколов отсечной кромки, следов коррозии плунжерные пары подлежат замене. Кроме того, плунжерная пара подлежит замене в том случае, если величина цикловой подачи секций меньше 105—107 мм3/цикл при 1030+10 об/мин кулачкового вала и температуре топлива плюс 25 — 30°С.

Плунжер пары после ее тщательной промывки в авиационном бензине Б-70 (ГОСТ 1012 — 54) и смазки профильтрованным дизельным топливом, выдвинутый на 20 — 25 мм из втулки в вертикальном положении, под действием собственного веса должен медленно без задержки опускаться до упора при различных углах поворота плунжера во втулке. Никакие местные сопротивления или прихватывания в любом положении по всей длине хода не допускаются.

Замена нагнетательного клапана. Клапан и седло составляют прецизионную пару, поэтому раскомплектованию не подлежат и их замена возможна только в комплекте. При наличии на рабочей поверхности рисунок, местных выработок, следов коррозии нагнетательные клапаны подлежат замене.

Клапан после тщательной промывки в авиационном бензине и смазки профильтрованным дизельным топливом должен свободно садиться на уплотняющий конус под действием собственного веса с любого положения относительно седла. Местные сопротивления и прихватывания при перемещении клапана не допускаются.

Герметичность нагнетательного клапана проверяют воздухом, прижимающим клапан к конусу седла под давлением 5 — 6 кГ/см2. при различных углах поворота клапана относительно седла в течение не менее 15 сек в каждом положении. Утечка воздуха при погружении клапана в дизельное топливо не допускается. При недостаточной герметичности притереть конус клапана по конусу седла тонкой притирочной пастой ГОИ. Пружина нагнетательного клапана должна иметь размер в свободном состоянии — 33 мм. под нагрузкой 1,8 — 2,8 кГ — 30,5 мм и под нагрузкой 5,4 — 7,5 кГ — 25,5 мм.

Сборка насоса. Насос собирают в последовательности, обратной разборке. Перед сборкой топливные каналы корпуса и все детали промыть профильтрованным дизельным топливом. Плунжерные пары и нагнетательные клапаны промыть в чистом авиационном бензине и смазать профильтрованным дизельным топливом. Протирать детали запрещается.

При сборке топливного насоса особое внимание обращают на следующее:

при замене шариковых подшипников кулачкового вала внутренние и наружные кольца запрессовывают до упора: одни — в корпус регулятора, другие — в переднюю крышку подшипника, а сальники — заподлицо с торцовыми поверхностями корпуса регулятора и передней крышки подшипника;

обе половины средней опоры кулачкового вала при установке на вал совмещают как по торцовым поверхностям, так и по посадочному диаметру. Половины опор не взаимозаменяемы и их замена возможна только в комплекте. При сборке опоры смазывают чистым дизельным маслом и надежно затягивают винты;

корпус регулятора на корпус топливного насоса высокого давления устанавливают на пасте «герметик». Болты крепления корпуса регулятора надежно затягивают (сначала предварительно, потом окончательно) и зачеканивают:

перед установкой кулачкового вала в корпус шариковые подшипники, кулачки я кромки сальников смазывают чистым дизельным маспом. При установке кулачкового вала и передней крышки подшипника рабочие кромки сальников необходимо предохранить от повреждения шпоночными пазами кулачкового вала;

осевой люфт кулачкового вала допускается в пределах 0,02—0,07 мм при усилии 5—6 кГ. Осевой люфг регулируют при помощи прокладок, устанавливаемых под переднюю крышку подшипника. Окончательно осевой люфт проверяют при туго затянутых винтах крепления передней крышки подшипника. При этом кулачковый вал должен свободно от руки проворачиваться в подшипниках, без ощутимых Толчков и заеданий. После этого зачеканить винты крепления передней крышки. Стопорный винт средней опоры кулачкового вала затянуть до упора головки винта в цековку корпуса и зачеканить;

толкатели, предварительно смазанные дизельным маслом, должны легко, без заеданий и захватов, перемещаться в расточках корпуса. Ролик толкателя должен свободно вращаться на втулке, а втулка — на оси ролика. Заедание не допускается. Суммарный радиальный зазор в этом сопряжении не должен превышать 0,1 ям;

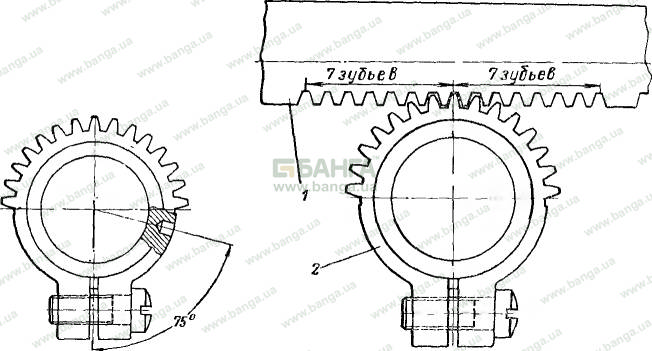

при установке нового зубчатого венца или поворотом втулки зубчатый венец устанавливают на втулке так, чтобы его прорезь была расположена под углом 75° относительно отверстия на выступе втулки (рис. 68), а головка стяжного винта направлена в сторону регулятора. Зазор в прорези зубчатого венца после затяжки винта должен быть не менее 0,3 мм. Поворотная втулка вместе с установленным на ней зубчатым венцом должна свободно вращаться на втулке плунжера. Заедание не допускается. Допустимый зазор между поворотной втулкой и поводком плунжера 0,023 — 0,075 мм. Зубчатый венец с втулкой в сборе устанавливают при среднем положении рейки по отношению к. корпусу насоса так, чтобы прорезь зубчатого венца находилась на плоскости отверстия под установочный винт в корпусе насоса, а средний зуб ненца — в средней впадине на рейке (рис. 69); при установке плунжерной пары выступ плунжера, помеченный рисунком, обращают в сторону установочного винта втулки плунжера;

Рис. 68, 69. Установка зубчатого венца на поворотной втулке

Рис. 70. Оправка для проворачивания кулачкового вала

после установки плунжерных пар и затяжки установочных винтов втулок плунжеров по рейки проверяют величину хода рейки, которая должна быть не менее 25 мм. Рейка должна перемещаться легко, без заеданий. При проверке не допускаются резкие перемещения рейки с ударами в крайних положениях;

после установки пружин толкателей и нижних тарелок пружин проверяют плавность перемещения рейки при проворачивании кулачкового валя оправкой (рис. 70). Заедания и прихватывания не допускаются.

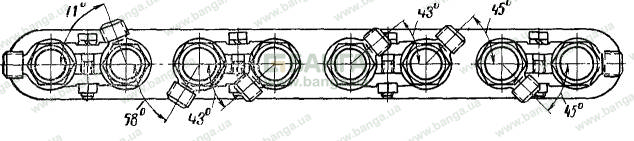

Рис. 71. Установка ницелей топливного насоса высокого давления

Проверить запас хода каждого плунжера при крайнем верхнем положении толкателя. Запас хода должен быть не менее 0.8 ли/:

после установки нагнетательных клапанов затягивают штуцеры топливного насоса (момент затяжки 10—12 кГм), предварительно смазав их дизельным маслом После затяжки каждого штуцера проверяют легкость хода рейки. Заедание не допускается на всей длине хода рейки. Проверяют величину свободного хода рейки при неподвижных зубчатых венцах. Свободный ход должен быть не более 0,17 мм и проверяется относительно зубчатого венца каждого плунжера. Расположение соединительных ниппелей 37 (см. рис. 59) относительно горизонтальной оси топливного насоса должно соответствовать рис. 71;

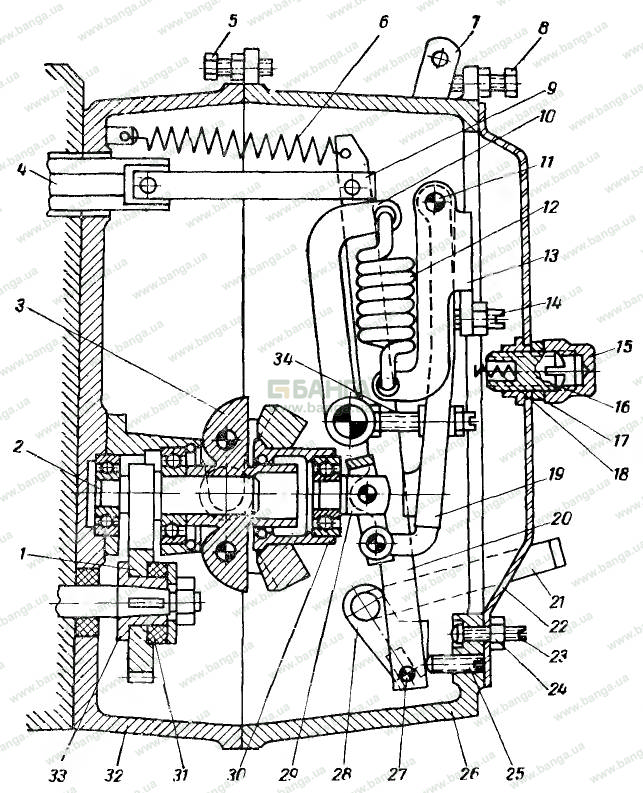

Рис. 72 . Регулятор числа оборотов

перед установкой регулятора проверяют легкость вращения ведущей шестерни регулятора. При затянутой гайке, до установки резиновых сухарей, шестерня должна вращаться без заеданий и прихватываний. После установки резиной сухарей гайку крепления затянуть (момент затяжки 3—4 кГм). Проверить отсутствие люфта r демпфере. При легком проворачивании шестерни в разные стороны (при неподвижном кулачковом вале) должно ощущаться упругое сопротивление в обоих направлениях;

шарики в трапецеидальную канавку муфты грузов устанавливают на смазке •УН (ГОСТ 782—59);при установке державки грузов со стаканом в сборе проверяют легкость вращения валика державки в подшипниках. Заедание и прихватывание не допускаются. Болты крепления стакана должны быть надежно затянуты и законтрены шайбами;

при соединении тяги рейки пружинная планка должна надежно фиксироваться относительно пальца;

винт регулировки подачи вывертывают до упора головкой в крышку регулятора к контрят в таком положении;в собранном регуляторе все детали должны перемещаться без заеданий. Рычаг управления и скоба останова должны четко возвращаться в исходное положение под действием пружин. Выдвинутая рычагом до отказа рейка должна плавно, без заеданий, возвращаться в положение максимальной подачи.

После сборки насос проверяют на;

давление открытия нагнетательного клапана (10—18 кГ/см2);

герметичность топливных магистралей при давлении топлива 20 кГ/см2-,

отсутствие течи из-под ввертышей, пробок корпуса, перепускного клапана, втулок плунжеров н стенки корпуса.

После полной разборки и сборки топливного насоса высокого давления, а также при замене основных деталей (плунжерные пары, кулачковый вал, крышка или корпус регулятора и др.) необходимо произвести приработку топливного насоса вместе с муфтой опережения впрыска топлива и регулятором.

Приработка топливного насоса высокого давления.

Топливный насос высокого давления прирабатывают в два этапа. Первый этап — приработка на маслах, продолжительностью 1 ч, второй этап — приработка на дизельном топливе, продолжительностью 45 мин.

Перед приработкой в корпус насоса и корпус регулятора залить дизельное масло ДС-11 (ГОСТ 8581 — 68) или Дп-11 (ГОСТ 5304—54) до верхних меток указателей уровня масла. Дизельное масло можно заменить авиационным МС-14, МС-20, МК-22 по ГОСТ 1013 — 49.

I этап. Применяемое масло — смесь, состоящая (по объему) из 50% солярового масла (ГОСТ 1666 — 51) и 50% вазелинового масла (ГОСТ 1840 — 51). Допускаются заменители: смесь из 75% вазелинового масла и 25% дизельного топлива или смесь из 40% минерального масла МС-20 (ГОСТ 1013 — 49) и 60% дизельного топлива.

Насос прирабатывают без форсунок при 600—675 об!мин кулачкового вала. При этом рейка должна быть вдвинута на 14 мм от крайнего выдвинутого положения. Рычаг управления регулятором должен упираться в болт ограничения максимального скоростного режима. В случае выброса рейки выполнить подрегулировку болтом ограничения максимального скоростного режима. При ввертывании болта выброс рейки наступает при более высоких оборотах кулачкового вала насоса. После регулировки болт законтрить.

II этап. Насос на дизельном топливе прирабатывают с форсунками, снабженными «ложными» распылителями, при давлении топлива в магистрали 1,3—1,5 кГ',см2. Форсунки при этом отрегулированы на давление подъема иглы 150—155 кГ/см2. Рычаг управления регулятором должен упираться в болт ограничения максимального скоростного режима. Винтом 23 (рис. 72) кулисы 28 устанавливают вдвиг рейки на 17 — 18 мм от крайнего выдвинутого положения при 900± 20 об/мин кулачкового вала.

Насос прирабатывают при переменном положении рычага управления регулятором, угловое отклонение которого должно быть 10—15° от положения максимального скоростного режима. Число ходов рычага управления—10—12 в минуту. В случае выброса рейки регулируют положение болта ограничения максимального скоростного режима.

При появлении посторонних стуков в насосе, регуляторе или муфте опережения впрыска, течи топлива и масла, а также при повышении температуры масла (более 80°С) приработку.

Рис. 73 . Привод выключения подачи топлива

1— ведущая шестерня; 2—вал; 3— державка ирузов; 4 реп ка; Л — болт регулировки максимальных оборотов; 6 пружина рычага рейки- 7 — рычаг упракления; Й — болт регулировки минимальных оборотов холостого хода; 10— рычаг; 11— ось; 12 — пружина регулятора; 13 — двуплечий винт двуплечего рычага. 15 — колпачок корпуса буферной пружины; 16 - корпус буферной пружины; 17— контргайка; /л - буферная пружина; 19- рычаг регулятора; 20 — рычаг рейки; 21 — скоба остановки; 22 — крышка смотрового люка; 23 и 25 — регулировочные винты ограничения хода кулисы; 24 — контргайка; 26 — крышка регулятора; 27 — палец; 2S- кулиса; 29 — упорная пята муфты грузов; 30—муфта грузов; 31 — сухарь; 32—корпус; 33 — втулка шестерни; 34 — винт регулировки подачи топлива.

После приработки вывернуть винт 23 до упора его головки в крышку 26 регулятора, снять боковую и нижнюю крышки насоса, крышку смотрового люка регулятора и проверить:

отсутствие задиров, выкрашиваний, выработок и других дефектов;

плавность движения рейки при одновременном проворачивании кулачкового вала;

полный ход рейки (25 мм);люфт в подшипниках кулачкового вала (люфт не допускается) ;

легкость перемещения рычага 7 регулятора и скобы 21 останова.

Перед установкой крышек насоса на место промыть чистым дизельным топливом при помощи шприца полости корпуса, кулачковый вал, пружины толкателей и детали регулятора.

После приработки топливный насос высокого давления отрегулировать (см. «Проверка и регулировка топливного насоса высокого давления»).

Банга™

Банга™