Сборка двигателя КрАЗ-256, КрАЗ-256Б

При сборке двигателя рекомендуется соблюдать следующее.

Все детали перед сборкой очистить от грязи, обезжирить, промыть и высушить. Следы коррозии, окалины, лаковых отложений, нагара и накипи не допускаются.

Не допускается промывка деталей из алюминиевых и цинковых сплавов в щелочных растворах.

Сопрягаемые поверхности деталей очистить от забоин и заусенцев.

При сборке обеспечить предохранение деталей и узлов от повреждений. Пользоваться стальными выколотками запрещается.

Все трущиеся поверхности при сборке смазывать тонким слоем дизельного масла.

Пробки и заглушки с конической резьбой устанавливать с применением нитрошпаклевки НЦ-00-8 или АШ-30 (ГОСТ 10277—62), разведенной растворителем Н-646 до сметанообразного состояния. Допускается установка пробок и заглушек на сурике или свинцовых белилах.

При сборке применять новые прокладки всех видов. Для удобства сборки все картонные и паронитовые прокладки допускается ставить с применением консталина УТ-2 (ГОСТ 1957—52). Кон- сталин наносить на одну из деталей, соединяемых прокладкой. При установке прокладок не допускается наличие морщин, надрывов и перекрытия прокладками соединительных каналов. Прокладки не должны выступать за края сопрягаемых поверхностей.

Все болтовые соединения надежно затянуть.

Собирать двигатель (при подсобранных узлах) рекомендуется в следующем порядке.

Установить ц закрепить блок цилиндров на стенде.

Установить толкатели, втулки и оси толкателей. Пробки крайних осей толкателей не должны выступать над торцовыми поверхностями. Проверить совпадение отверстия в передней втулке оси толкателей с масляным каналом в блоке. Толкатели устанавливать так, чтобы толкателя была обращена к верху двигателя, в сторону окон штанги. Первый толкатель (от передней стенки блока) устанавливать в сторону правого ряда цилиндров, второй — в сторону левого. Между вторым и третьим толкателями устанавливать распорную втулку. Третий толкатель устанавливать как первый, а четвертый как второй и т. д. Толкатели после установки должны легко, без заеданий проворачиваться на осях.

Установить привод топливного насоса высокого давления. Обратить внимание па упорный фланец, который плоской стороной должен быть обращен к шариковому подшипнику. Ведомую шестерню вместе с валом устанавливать в блок при помощи оправки, исключающей повреждение кромок сальника Оправку при этом смазать дизельным маслом. Болты крепления упорного фланца затянуть до отказа. После сборки привод топливного насоса высокого давления должен легко вращаться. Установить на вал полумуфту привода вместе с фланцем. Затянуть и зашплинтовать гайку стяжного болта фланца полумуфты.

Установить распределительный вал, обратив внимание на упорный фланец, который расположить гак, чтобы длинный его конец предохранял ось толкателя от перемещения. Болты крепления фланца затянуть до отказа и застопорить замковыми шайбами. Осевой люфт между упорным фланцем и шейкой вала должен быть в пределах 0,08—0,21 мм. При установке распределительного вала необходимо совместить метки на ведущей и ведомой шестернях привода топливного насоса высокого давления (рис. 79).

Установить коленчатый вал. Размеры вкладышей подшипников должны соответствовать размерам шеек вала. Верхние половины вкладышей коренных подшипников, имеющие отверстия и канавку, устанавливать в постели блока, а нижние половины в крышки подшипников вложить упорные полукольца коленчатого вала в выточку задней коренной опоры и крышки. Обратить внимание, чтобы стороны полуколец с канавками прилегали к упорным горнам вала, а штифты крышки входили в прорези полуколец.

Крышки коренных подшипников не взаимозаменяемые, поэтому при их установке нужно сверить порядковый номер крышки с номером опоры. Крышку устанавливать клеймом к левому ряду цилиндров. Болты крепления крышек коренных подшипников затягивать в два приема (предварительно и окончательно), начиная со средних болтов и заканчивая крайними. Момент окончательной затяжки — 30—32 кГм. Перед затяжкой заднего упорного коренного подшипника выровнять осевой зазор, для чего, слегка притянув болтами крышку подшипника и перемещая коленчатый вал взад — вперед в осевом направлении, выровнять положение крышки. Проверить щупом осевой зазор, максимальная величина которого допустима до 0,30 мм. Зазор должен быть с обеих сторон крышки одинаковым. Коленчатый вал должен легко проворачиваться при вращении его рукой.

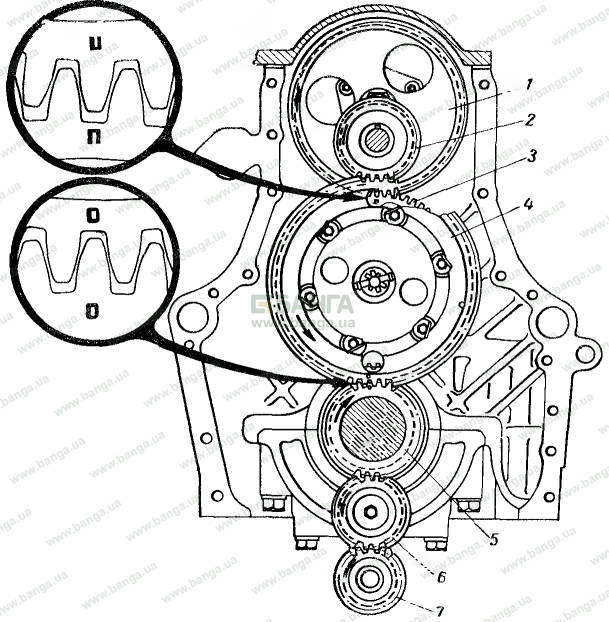

Рис. 79. Положение меток на шестернях коленчатого и распределительного вала

1— ведомая шестерня привода топливного насоса: 2 — шестерня привода вешилятора; 3— ведущая шестерня распределительного вала; 4—ведомая шестерня распределительного вала; 5— шестерня коленчатого вала; 6 — промежуточная шестерня привода масляного насоса; 7 — шестерня масляного насоса

При установке вала обеспечить совпадение меток О на шестерне коленчатого вала и шестерне распределительного вала (см. рис. 79). Боковой зазор в зацеплении шестерен не должен превышать 0,40 мм.

Установить шатунно-поршневую группу. Поршни с клеймом ЛР1 на лишне установить в правый ряд цилиндров, поршни с клеймом ЛВ — в левый ряд, при атом камера сгорания должна быть смещена в сторону развала блока цилиндров.

[1] С 1965 г. поршни изготавливают без клейм ПР, J1B и стрелок на днище.

а стрелка на днище поршня направлена к передней части двигателя. Проверить совмещение клейм и рисунок спаренности на шатуне и крышке.

Поршни с шатунами в сборе установить в соответствии с порядковыми номерами цилиндров, выбитыми на каждом шатуне. При установке поршня в цилиндр пользоваться оправкой с конической внутренней поверхностью, которая позволяет предварительно сжать кольца до входа их в цилиндр.

При каждой сборке следует устанавливать новые замковые шайбы шатунных болтов. Момент затяжки болтов крышек шатунов — 16—18 кГм, суммарный зазор (осевой люфт) между торцами нижних головок обоих шатунов и щеками шеек должен быть не более 0,9 мм. Для новых шатунов — 0,15—0,37 мм. После установки шатунно-поршневой группы коленчатый вал должен плавно вращаться при прокручивании рычагом длиной 550 мм с усилием 25—30 кГ.

Установить крышку шестерен распределения, предохранив кромки сальника от повреждения.

Установить привод вентилятора.

Установить натяжное устройство ремня компрессора.

Установить верхнюю крышку блока цилиндров.

Установить кронштейн передней опоры двигателя, затянув болты. Момент затяжки — 9—11 кГм.

Установить шкив коленчатого вала.

Установить картер маховика, предохранив кромки сальника от повреждения Момент затяжки болтов крепления картера — 8—10 кГм.

Установить маховик. Болты крепления маховика равномерно затянуть (момент затяжки — 20—25 кГм) и застопорить замковыми пластинами.

Запрессовать до упора в гнездо маховика шариковый подшипник ведущего вала коробки передач (если он был выпрессован).

Заполнить подшипник смазкой ЦИАТИМ-201 (ГОСТ 6267—53).

Установить масляный насос. При этом зазор в зацеплении шестерни коленчатого вала и промежуточной шестерни масляного насоса должен быть не более 0,5 мм. Зазор регулируют установкой регулировочных прокладок между корпусом насоса и крышкой коренного подшипника коленчатого вала. При присоединении маслопроводов масляного насоса к блоку цилиндров предварительно ослабить их крепление на корпусе насоса, закрепить маслопроводы к блоку и после этого равномерно затянуть все болты крепления. Для обеспечения надежной работы системы смазки между фланцами маслопроводов и блоком цилиндров установить новые прокладки.

Ввернуть и застопорить сливной клапан масляной магистрали блока цилиндров.

Установить поддон на пробковой прокладке. Болты крепления поддона затягивать равномерно.

Установить головки цилиндров. Обратить внимание на правильность установки прокладок головок цилиндров на штифты и окантовок прокладок на бурты гильз цилиндров.

Установить штанги толкателей. Наконечники штанг совместить со сферой пяты толкателя.

Установить коромысла с осями. Момент затяжки болтов крепления осей — 12—15 кГм. Перед установкой регулировочный винт коромысла ввернуть до упора Несоблюдение указанного условия может привести к порче деталей механизма привода клапанов. После установки и закрепления коромысла должны свободно поворачиваться на своих осях.

Отрегулировать тепловой зазор клапанов.

Установить форсунки и скобы их крепления. Момент затяжки гаек скобы крепления форсунок — 5—6 кГм. Перед установкой проверить наличие и состояние уплотнительных шайб в стаканах форсунок.

Установить дренажные трубки форсунок закрыть головки цилиндров крышками.

Установить топливный насос высокого давления. При этом предварительно по моментоскопу установить кулачковый вал насоса в положение начала подачи топлива первой насосной секцией и установить поршень первого цилиндра в верхней мертвой точке на начало рабочего хода. Начало рабочего хода поршня первого цилиндра проверяют по рискам (рис. 80) на крышке шестерен распределения и на шкиве коленчатого вала (риски должны совпадать) и по положению клапанов первого цилиндра (оба клапана должны быть закрыты).При установке насоса нулевые метки на муфте опережения впрыска топлива и на ведущей полумуфте валика привода топливного насоса совмещают. После чего насос закрепляют на двигателе. Насос располагают строго вертикально. Осевой зазор между одним кулачком полумуфты привода и торцом муфты опережения впрыска топлива должен быть в пределах 0,5—0.6 мм. а зазор между вторым кулачком и торцом муфты — не менее 0,5 мм. При установке насоса обеспечить точную иенграцию его с приводной муфтой.

Рис. 80. Совмещение рисок на шкиве коленчатого вала и крышке шестерен распредилителя

Установить угол опережения впрыска топливного насоса высокого давления, согласно рекомендациям, данным выше (см. «Регулировочные работы»).

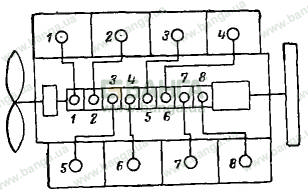

Установить топливопроводы высокого и низкого давления системы питания. Топливопроводы секций насоса устанавливают согласно схеме, показанной на рис. 81.

Рис. 81. Схема подсоединения топливоприводов высокого давления

Установить перепускную и соединительные трубки водяных термостатов.

Установить фильтры грубой очистки масла, центробежной очистки масла и тонкой очистки топлива.

Установить соединительный патрубок впускных трубопроводов. Отверстие под воздушный фильтр закрыть крышкой.

Установить патрубки подвода и отвода масляного радиатора.

Снять двигатель со стенда.

Установить заглушки каналов системы охлаждеиия.

Установить водяной насос и водораспределительный патрубок. Ручьи шкивов водяного насоса и коленчатого вала должны лежать в одной плоскости. Допускается отклонение не более 2,0 мм. Надеть соединительный шланг перепускной трубки водяных термостатов на ниппель водяного насоса и затянуть винты стяжных хомутиков.

Установить ремень привода водяного насоса и отрегулировать его натяжение.

Установить компрессор и подсоединить трубопроводы подвода воздуха, масла и воды. Установить приводной ремень и отрегулировать его натяжение. Совмещение плоскостей шкивов компрессора и вентилятора регулируют прокладками, установленными между шкивом компрессора и ступицей шкива. Отклонение плоскостей не должно превышать 1,0—1,5 мм.

Установить кронштейн крепления генератора. Установить генератор и перемещением кронштейна добиться совпадения плоскостей ручьев шкива генератора и

шкива вентилятора. Допустимое отклонение не более 0,5 мм. Установить ремень привода генератора и отрегулировать его натяжение.

Установить стартер.

Вставить маслоизмерительный стержень.

Установить трубку маслозаливной горловины.

Установить кронштейны средней опоры двигателя.

Установить сцепление. Для центровки ведомых дисков сцепления относительно оси коленчатого вала в отверстие ведомых дисков вставить оправку или ведущий вал коробки передач. При установке ведомых дисков проследить, чтобы укороченные стороны ступиц дисков были направлены друг к другу (обращены в сторону среднего ведущего диска).

Банга™

Банга™