Топливоподкачивающий насос КрАЗ-256

Топливоподкачивающий насос. Для определения технического состояния насоса и установления необходимости ремонта работу насоса проверяют на стенде. Для этой цели могут быть использованы стенды, рекомендуемые для проверки и испытания топливного насоса высокого давления. В этом случае топливоподкачивающий насос проверяют на корпусе топливного насоса высокого давления, снабженного только кулачковым валом, который используется как привод испытываемого насоса. Проверяемый насос устанавливают на стенде по схеме, изображенной на рис, 74. При этом к оборудованию стенда предъявляют следующие требования:

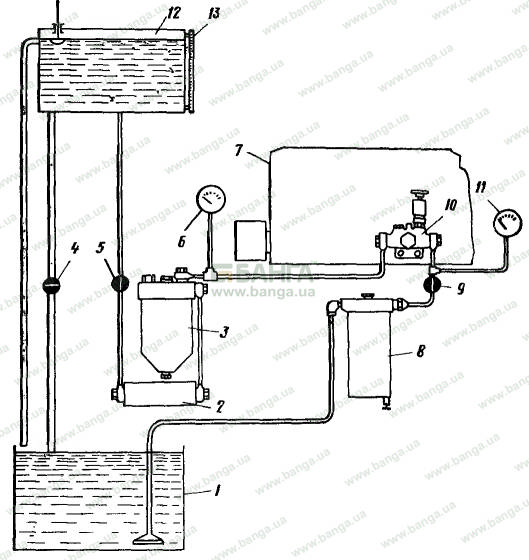

Рис. 74. Схема стенда для испытания топливоподкачивающего насоса

фильтр 3 тонкой очистки топлива должен соответствовать ГОСТ 7389-—55 и иметь гидравлическое сопротивление не более 0,5 кГ/см2; 1— топливный бак; 2 — редукционный клапан; 3 — фильтр тонкой очистки топлива; 4, 5 и 9—краны; 6—манометр; 7— корпус топливного насоса высокого давления; 8 — фильтр и очистки топлива;

10 — топливоподкачивающий насос; 11—вакуумметр; 12 — мерный бачок;

13 — мерная линейка

редукционный клапан 2 должен быть отрегулирован на начало открытия при давлении 1,3— 1,5 кГ/см2.

все топливопроводы, соединяющие элементы стенда, должны иметь внутренний диаметр не менее 8 мм;

топливный бак должен быть расположен ниже проверяемого насоса на 1 м.

Для оборудования стенда в качестве фильтров 8 и 3 можно использовать фильтры предварительной и тонкой очистки топлива, устанавливаемые на автомобили КрАЗ, а в качестве редукционного клапана 2 — перепускной клапан топливного насоса высокого давления двигателя ЯМЗ-238. При этом отверстие под жиклер в фильтре тонкой очистки закрывают пробкой.

Для проверки топливоподкачивающего насоса применяют летний сорт топлива по ГОСТ 4749 — 49. Топливоподкачивающий насос проверяют прb 1050±Ю об/мин кулачкового вала. При этом производительность насоса при разрежении у входного штуцера 170 мм рт. ст. и противодавлении 1,5—1,7 кГ/см2 должна быть не менее 2,2 мин. Максимальное давление, развиваемое насосом при полностью перекрытом выходном кране 5, должно быть не менее 4,0 кГ/см2. При проверке подсос воздуха и течь топлива из мест уплотнения, а также из сопряжений шток толкателя — корпус насоса не допускается.

Кроме того, на остановленном стенде проверяют работу ручного топливоподкачивающего насоса, который должен обеспечивать прокачку топлива из топливного бака 1 в мерный бачок 12 при незаполненной магистрали.

Если насос не удовлетворяет указанным требованиям, его разбирают и ремонтируют.

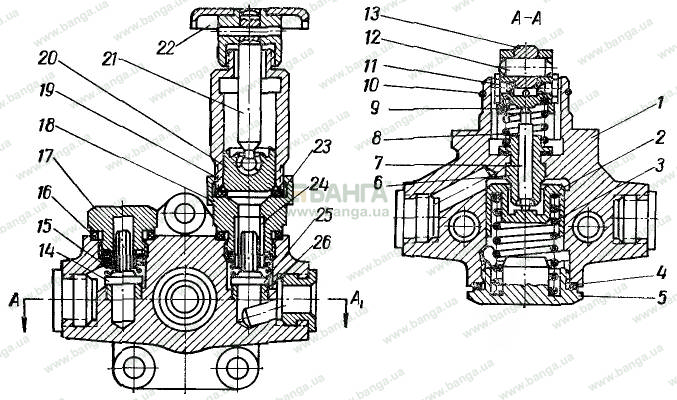

Топливоподкачивающий насос разбирают в следующей последовательности (рис. 75).

Рис. 75. Топливополдкачивающий насос

Отвернуть ручной подкачивающий насос вместе с корпусом 1, снять уплотнительную шайбу, клапан 25 и пружину.

Отвернуть пробку 17 нагнетательного клапана, снять уплотнительную шайбу 16. клапан 14 и пружину 15.

Отвернуть пробку 5, вынуть уплотнительную шайбу 4, пружину 3.

Снять стопорное кольцо 10, вынуть толкатель 9 с пружиной 8.

В табл. 12 приведены предельно допустимые величины зазоров, при превышении которых целесообразно заменять детали 1 топливоподкачивающего насоса.

|

Зазор в сопряжении, мм |

||

|

Наименование сопрягаемых деталей |

номинальный |

предельно допустимый |

|

Корпус насоса—диаметр отверстия и поршень— на наружный диаметр |

0,000—0,037 |

0,05 |

|

Корпус насоса—диаметр отверстия и шток толкателя—наружный диаметр |

0,009—0,015 |

0,03 |

|

Втулка шлюка—диаметр отверстия и толкатель— на наружный диаметр |

0,040—0,093 |

0,20 |

|

Цилиндр ручного насоса—внутренний диаметр и на поршень—наружный диаметр |

0,006—0,036 |

0,05 |

|

Ролик толкателя—диаметр отверстия и диаметр о оси |

0,023—0,06 |

0,20 |

Поршень и корпус топливоподкачивающего насоса, а также поршень и цилиндр ручного насоса составляют прецизионные I, пары, а поэтому замена их возможна только в комплекте. При наличии задиров на рабочих поверхностях детали подлежат замене. Кольцевую выработку на клапанах устраняют шлифованием на мелкозернистом шлифовальном бруске.

Собирают топливоподкачивающий насос в последовательности, обратной разборке. Перед сборкой все детали промыть в чистом дизельном топливе. При сборке обращают внимание на i следующее:

шток 7 толкателя, находясь в вертикальном положении во вгулке 6 корпуса насоса, должен свободно перемещаться под действием собственного веса при различных угловых положениях штока относительно корпуса. При этом в никакие местные сопротивления, торможения и прихватывания не допускаются;

поршни 20 к 2 подкачивающего и ручного насосов должны свободно перемещаться в своих цилиндрах. При этом заедания и прихватывания не допусскаются;

всасывающий 25 и нагнетательный 14 клапаны должны свободно, без заеданий перемещаться под действием пружин;

толкатель 9 должен свободно перемещаться в корпусе насоса.

После сборки топливоподкачивающий насос проверяют на с стенде. Автоматическая муфта опережения впрыска топлива, автоматическую муфту опережения впрыска топлива разбирают на подставке (рис. 76) в следующей последовательности.

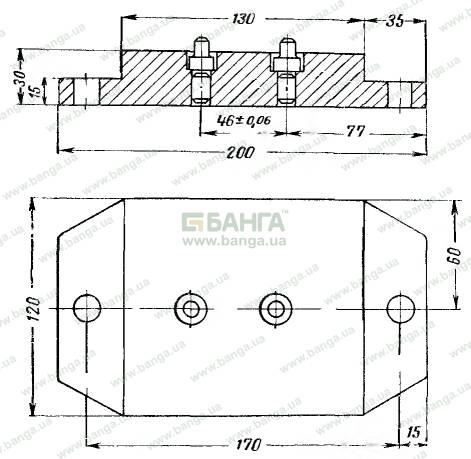

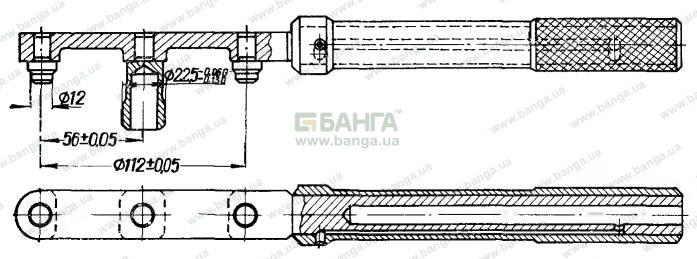

Рис. 76. Подставка для разбоки и сборки автоматической муфты

Расчеканить ведомую полумуфту 10 (рис. 77) и вывернуть пииты 2 из корпуса 4 муфты.

Рис. 77. Автоматическая муфта опережения впрыска топлива

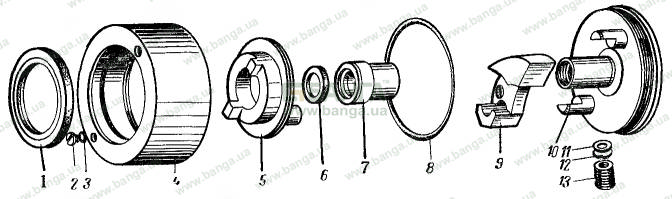

При помощи ключа (рис. 78) отвернуть корпус муфты и снять ведущую полумуфту 5 (см. рис. 77), грузики 9, пружины 13 и прокладки // и 12 пружин.

Рис. 78. Ключ для отвертывания и завертывания корпуса автоматической муфты опережения впрыска топлива

Ремонт автоматической муфты опережения впрыска топлива в основном заключается в замене деталей, правильной последующей сборке и регулировке с соблюдением следующих требований.

Перед установкой нового сальника 6 ведущей полумуфты его необходимо пропитать смесью, состоящей из 85% солидола и 15% чешуйчатого графита марки А ГОСТ 8296—87.

Новый сальник / корпуса полумуфты запрессовывают при помощи оправки заподлицо с внутренней торцовой поверхностью корпуса.

Грузики, устанавливаемые в муфту, должны быть одной группы. Номер группы римскими цифрами нанесен на шлифованной поверхности со стороны профиля грузов.

Грузики муфты должны свободно вращаться на своих осях, заедание и прихватывание не допускаются.

Ведущая полумуфта должна свободно вращаться.

Собирают муфту в последовательности, обратной разборке, при этом необходимо:

смазать смазкой ЦИАТИМ-203 ГОСТ 8773—63 все рабочие поверхности ведущей и ведомой полумуфт;

предохранять сальники от повреждения, для чего ведущую полумуфту и корпус муфты устанавливать при помощи оправок;

в собранной муфте (при снятом корпусе) проверить зазор между пальцами ведущей полумуфты и профилем груза при сведенных до упора грузах). Величина зазора не должна превышать 0,1 мм\

обеспечить предварительное сжатие пружин грузов с усилием 2,81—3,0 кГ (при этом суммарная толщина прокладок должна обеспечить предварительное сжатие пружин в пределах 0,5—0,8 мм)

собранную муфту наполнить смазкой ЦИАТИМ-203 через отверстие в торце корпуса до появления ее из другого отверстия;

проверить и отрегулировать угол относительного разворота полумуфт. После регулировки ведомую полумуфту зачеканить в двух местах.

Банга™

Банга™