Возможные неисправности и способы их устранения подъемного механизма

Возможные неисправности деталей подъемного механизма и способы их устранения. Цилиндр подъемного механизма после длительной эксплуатации может иметь износ, царапины и задиры на зеркале. Износ цилиндра допускается до диаметра 228,5 мм при замере на расстоянии 200—250 мм от торца цилиндра. Продольные риски глубиной более 0,5—0,7 мм или задиры на зеркале цилиндра следует зачистить, обезжирить и запаять припоем ПОС-ЗО. Лишний припой снять шабером.

В случае износа или срыва резьбы в опорной головке цилиндра под шпильки крепления корпуса масляного насоса необходимо установить ввертыши или заварить отверстия сваркой и нарезать новую резьбу номинального размера.

Поршень цилиндра может иметь задиры и царапины на рабочей поверхности, износ по наружному диаметру и износ канавок под поршневые кольца. Износ канавок по ширине допускается до размера 5,1 мм. По наружному диаметру поршень не должен быть меньше 227,5 мм. Обнаруженные на рабочей поверхности риски должны быть тщательно зачищены. Трещины на поверхности поршней не изнашиваются по толщине и ширине. Толщина кольца в месте наибольшего износа должна быть не менее 7,3 мм, ширина не менее 4,8 мм. Зазор в стыке кольца при установке его к цилиндр не должен превышать 1 мм.Шток поршня может иметь изгиб или износ по диаметру на длине хода. Изгиб по длине хода не должен превышать 0,5 мм и может быть устранен правкой под прессом. Износ штока на длине хода допускается до диаметра 51,8 мм.

Задние крышки цилиндров при наличии сколок на выступах и трещин заменяют. Допускается срыв первых двух ниток резьбы. Диаметр отверстия под шток должен быть не более 52,6 мм. В случае, если износ отверстия превышает указанный размер, возможна постановка втулки с предварительной расточкой крышки. При этом втулку ставят с натягом 0,05—0,08 мм, а отверстие обрабатывают в сборе с крышкой до диаметра 52+®-^ мм. Чистота поверхности обработанной втулки — V7—SJ8. Смешение оси отверстия относительно оси крышки не должно превышать 0,1 мм.Номинальные и предельно допустимые без ремонта размеры в сопряжениях поршневой группы подъемного механизма даны в табл. 51.

Масляный насос. В корпусе насоса возможен износ боковых полостей, образование задиров и глубоких царапин. Может иметь место ослабление посадки подшипников, срыв резьбы в отверстиях. Износ боковых полостей шестерни в корпусе допускается до 110,58 мм. Задиры и глубокие царапины следует зачистить, обезжирить и запаять припоем ПОС-ЗО. Места пайки зачистить заподлицо с основной поверхностью.Таблица 38

Номинальные и придельно допустимые без ремонта размеры в сопряжениях поршневой группы подъемного механизма

| № Детали | Наименование сопряжения | Размеры, мм номинальный |

Размеры, мм допустимый без ремонта |

| 220В-8603018 | Цилиндр - внутренний диаметр | 228+0,185 | 228,5 |

| 220В-8603040А | Поршень - наружный диаметр | 228-0,180 -0,330 |

227,5 |

| 220В-8603040А | Поршень - ширина канавки под кольцо | 5+0,048 | 5,1 |

| 220В-8603042 | Кольцо поршня - толщина | 4,9-0,048 | 4,8 |

| 220В-8603044 | Шток поршня - диаметр | 52-0,040 -0,120 |

51,8 |

| 220В-8603055Б1 | Задняя крышка цилиндра - диаметр отверстия | 52+0,195 +0,095 |

52,1 |

Крышка корпуса насоса может иметь трещины и сколы. При обнаружении трещин, проходящих через посадочные гнезда игольчатых подшипников, крышку заменяют. Трещины у отверстий под шпильки крепления крышки и сколы можно устранить заваркой с предварительной разделкой трещины. После сварки плоскость крышки шлифуют.

Шестерни насоса могут иметь износ по толщине зуба, по наружному диаметру и по боковым поверхностям. Задиры и глубокие царапины на торцовых поверхностях шестерен не допускаются. Износ зубьев шестерен при замере по делительной окружности (на расстоянии 10,18 мм от кромки головки) допускается до размера 12,37 мм. Износ шестерен по наружному диаметру допускается до 110,37 мм. На рабочей поверхности зубьев допускается сыпь, но не более 25% поверхности. Износ боковых поверхностей шестерен допускается до размера шестерни по ширине 69,74 мм. Если на боковых поверхностях обнаружена неравномерная выработка, задиры или глубокие риски, эти поверхности шлифуют до размера шестерни но ширине 69,34 мм. В этом случае при сборке насоса устанавливают дополнительную прокладку толщиной 0,5 мм для компенсации толщины снятого слоя металла при шлифовке.

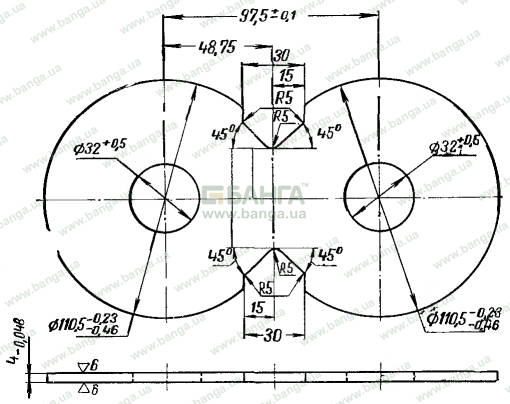

Рабочие поверхности прокладки (рис. 158) шестерен могут иметь неравномерный износ, задиры и риски. Устранение этих дефектов допускается шлифованием или переворачиванием неизношенной плоскостью к шестерням. Зазор, образовавшийся в результате перешлифовки, необходимо устранить подбором прокладок, обезпечивающих осевой зазор шестерен 0,2 мм.

Рис. 158. Прокладка шестерни ( 220В-8604074 ) масляного насоса подъемного механизма

Валики шестерен могут иметь износ до диаметра 29,92 мм. При снятии ведущей шестерни с валика срезать фиксатор под прессом.

Рабочая поверхность обратного клапана не должна иметь царапин и задиров. Царапины и задиры тщательно зачищают. Клапан должен свободновращаться в своем гнезде. Следует проверить состояние рабочей кромки седла обратного клапана и при необходимости осадить ее шариком диаметром Р/з. Длина пружины обратного клапана должна быть 56 мм. Не допускается продольный изгиб пружины. При изгибе пружину правят.

Банга™

Банга™