Компрессор КрАЗ-65055, КрАЗ-64431

Компрессор поршневого типа, непрямоточный, двухцилиндровый, одноступенчатый, приводится в действие с помощью ремня от шкива вентилятора. Предназначен для питания пневмосистемы автомобиля сжатым воздухом.

Технические данные компрессора

| Число цилиндров | 2 |

| Диаметр цилиндров, мм | 60 |

| Ход поршня, мм | 38 |

| Рабочий объем, см3 | 214 |

| Частота вращения, мин-1 | 2500 |

| Подача компрессора при 1250 мин-1 и противодавлении 0,6 МПа (6 кгс/см2), л/мин |

148 |

| Масса, кг | 19 |

Снятие компрессора

Для снятия компрессора отпустить болт-натяжитель натяжного устройства и снять ремень. Отвернуть штуцеры и отсоединить трубопроводы, отсоединить воздухопровод подвода воздуха. Отвернуть болты крепления и снять компрессор с автомобиля.

Разборка компрессора

Разборку компрессора проводить в следующем порядке:

1. Закрепить компрессор в тисках.

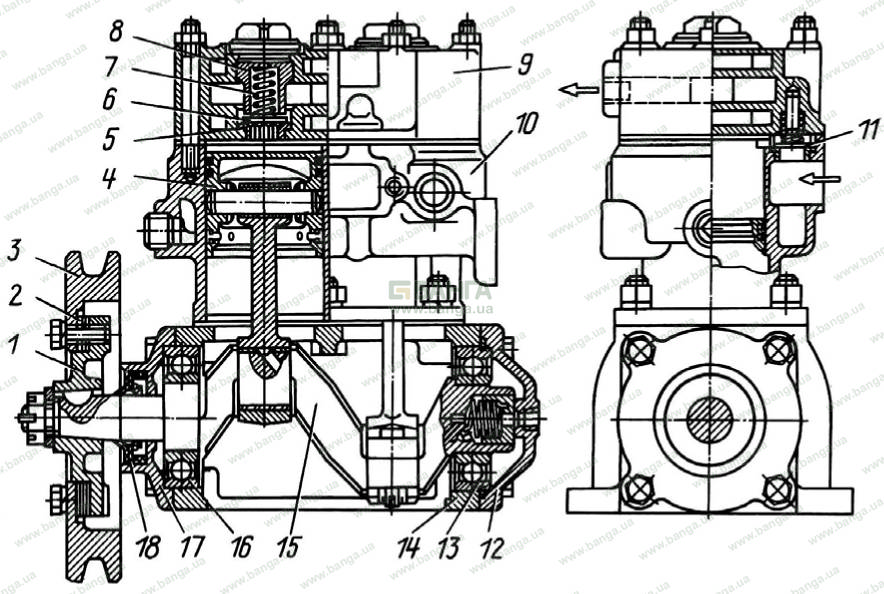

2. Расшплинтовать и отвернуть гайку с шайбой крепления ступицы 1 (рис.68) шкива.

Снять шкив 3 с помощью пресса и выбить сегментную шпонку из паза.

Рис.68. Компрессор:

1 - ступица шкива; 2 - регулировочные прокладки; 3 - шкив; 4 - поршень с шатуном в сборе; 5 - седло нагнетательного клапана; 6 - нагнетательный клапан; 7 - пружина нагнетательного клапана; 8 - пробка нагнетательного клапана; 9 - головка блока; 10 - блок цилиндров; 11 - впускной клапан; 12 - задняя крышка картера; 13, 16 - шарикоподшипники; 14 - картер компрессора; 15 - коленчатый вал; 17 - передняя крышка картера; 18 - манжета

3. Вывернуть пробки 8 нагнетательных клапанов, извлечь пружины 7 и клапаны 6. Квадратным ключом 10х10 мм вывернуть седла 5 клапанов.

4. Отвернуть гайки шпилек крепления головки компрессора, и осторожно, предварительно отделив прокладку, снять головку 9 блока.

5 Вынуть из гнезда в блоке пружины и впускные клапаны 11.

6 Отвернуть болты и снять патрубок подвода воздуха.

7 Расшплинтовать и отвернуть гайки болтов крепления крышек шатунов. Снять крышки и вынуть поршни 4 с шатунами из блока цилиндров. Закрепить крышки шатуна. Шатун, крышку и шатунные болты не разукомплектовывать.

8 Снять поршневые кольца, выбить палец и отсоединить поршни от шатунов.

9 Отвернуть болты и снять переднюю 17 и заднюю 12 крышки картера.

10 Вынуть уплотнитель задней крышки с пружиной.

11 Выбить коленчатый вал 15 из картера 14, с передним подшипником 16 через гнездо переднего подшипника в блоке и с помощью пресса снять передний подшипник с коленчатого вала.

12 Извлечь стопорное кольцо заднего подшипника и выпрессовать задний подшипник из блока.

13 Извлечь манжету из гнезда передней крышки.

14 Отсоединить блок 10 цилиндров от картера 14, отвернуть гайки шпилек, осторожно отделив прокладку.

Детали компрессора промыть, продуть сжатым воздухом и проверить их техническое состояние.

Ремонт компрессора

Изношенные седла впускного и нагнетательного клапанов, а также изношенные клапаны заменить новыми.

Шпильки и гайки, имеющие срыв резьбы более двух ниток, заменить.

Головка цилиндров компрессора. Не допускается срыв резьбы в отверстиях под установку пробок и гнезд нагнетательного клапана.

Изношенную поверхность плоскости разъема с блоком цилиндров обработать до устранения неплоскостности и повреждений. Допускаются кольцевые следы глубиной не более 0,2 мм от выработки впускного клапана.

Допускается уменьшение высоты головки после обработки до 46,6 мм (номинальный размер 47 мм).

Блок цилиндров компрессора. Не допускаются трещины на стенках цилиндров.

Трещины в других местах заварите. Поврежденные поверхности плоскости разъема с головкой и картером обработать до устранения неплоскостности. Допускается уменьшение высоты блока цилиндров до 91,6 мм (номинальный размер 92 -0.14 мм).

Не допускается срыв резьбы в отверстиях под шпильки. Изношенную резьбу восстанавливать методом установки спиральных вставок.

Изношенные поверхности цилиндров расточить с последующим хонингованием под ремонтные размеры, приведенные в табл.15.

Таблица 15. Номинальные и ремонтные размеры деталей компрессора

| Наименование детали | Номинальный размер, мм | Ремонтный размер, мм I | Ремонтный размер, мм II |

| Блок цилиндров (отверстие под поршень) |

60 +0,03 |

60,40 +0.03 |

60,80 +0.03 |

| Поршень компрессора | 59,9 -0.03 -0.06 |

60,30 -0.03 -0.06 |

60,70 -0.03 -0.06 |

| Компрессионные поршневые кольца |

60,00 | 60,40 | 60,80 |

| Маслосъемные поршневые коль- ца |

60,00 | 60,40 | 60,80 |

| Вкладыши шатуна компрессора (толщина вкладыша) |

1,75 -0,130 -0,020 |

1,90 -0.013 -0.020 |

2,05 -0.013 -0.020 |

| Коленчатый вал (диаметр шатун- ных шеек) |

28,5 -0,021 |

28,2 -0.021 |

27,9 -0.021 |

Овальность и конусность цилиндров после обработки не должна превышать 0,03 мм. Неперпендикулярность поверхности цилиндра относительно плоскости разъема с картером допускается не более 0,03 мм на длине 100 мм. Картер компрессора. Допускается заваривать трещины длиной не более 50 мм. Поверхности отверстий под подшипники коленчатого вала восстанавливать напылением или осталиванием с последующей обработкой до номинального размера 72 +0.03 мм. Непараллельность оси отверстий относительно оси коленчатого вала не более 0,03 мм. Поврежденные плоскости разъема картера с крышками коленчатого вала обработать до устранения повреждения. Уменьшение размера между плоскостями разъема допускается до 157,3 мм (номинальный размер 157,5 -0.08 мм). Поврежденную плоскость разъема с блоком обработать до устранения повреждения. Уменьшение размера от оси коленчатого вала до плоскости разъема допускается до 46, 8 мм (номинальный размер 47 -0.1 мм). Коленчатый вал. Шатунные шейки вала шлифовать под ремонтные размеры, приведенные в табл.15. Непараллельность оси шатунных шеек относительно оси коренных шеек допускается не более 0,02 мм, нецилиндричность поверхностей – не более 0,01 мм. Коренные шейки при износе до диаметра менее 34,99 мм восстанавливать хромированием или осталиванием с последующей обработкой до Ø35 +0.020 0.003 нецилиндричность поверхности допускается не более 0,01 мм. Изношенные поршни и поршневые кольца подлежат замене на ремонтные комплекты, приведенные в табл.15. При замене поршневой группы компрессора пальцы, поршни, шатуны подбирать по группам, данным в табл.16 17, 18.

Таблица 16. Цветовая маркировка пальцев по группам

| Группы поршневых пальцев | Диаметр пальца, мм | Цвет маркировки |

| I | 12,500 – 12,497 | Белый |

| II | 12,497 – 12,494 | Зеленый |

| III | 12,494 – 12,491 | Синий |

| IV | 12,491 – 12,488 | Красный |

Таблица 17. Цветовая маркировка поршней по группам

| Группы поршней | Диаметр отверстия под поршневой палец, мм |

Цвет маркировки |

| I | 12,503 – 12,500 | Белый |

| II | 12,500 – 12,497 | Зеленый |

| III | 12,497 – 12,494 | Синий |

| IV | 12,494 – 12,491 | Красный |

Таблица 18. Цветовая маркировка шатунов по группам

| Группы поршней | Диаметр отверстия под поршневой палец, мм |

Цвет маркировки |

| I | 12,507 – 12,504 | Белый |

| II | 12,504 – 12,501 | Зеленый |

| III | 12,501 – 12,498 | Синий |

| IV | 12,498 – 12,495 | Синий |

Детали групп имеют цветную маркировку. Поршень и поршневой палец подбирать одной группы. При подборе шатуна допускается установка пальца соседней группы. Шатуны, имеющие изгиб, выправить. Непараллельность отверстий головок шатуна допускается не более 0,1 мм на длине 100 мм. Изношенные торцевые поверхности нижней головки шатуна в сборе с крышкой обработать до устранения повреждений. Уменьшение размера между поверхностями торцов допускается до 26,5 мм (номинальный размер 26,8 -0.06 -0.13 мм). Манжету передней крышки и изношенные детали заднего уплотнителя заменить.

Сборка компрессора

В случае замены деталей, пришедших в негодность, собирать компрессор с соблюдением технических требований в следующем порядке: 1. Собрать поршень с шатуном. При установке поршневого пальца в шатун он должен входить в отверстие шатуна под усилием большого пальца руки. Поршень и палец подбирать при температуре от 10 до 30ºС без применения смазки, а при окончательной сборке сопряжения «поршень-палец-шатун» смазать палец моторным маслом. 2. Установить на поршень поршневые кольца. Компрессионные кольца установить вверх проточкой, имеющейся на внутреннем диаметре. Стыки компрессионных колец установить в плоскости оси поршневого пальца с диаметрально противоположных сторон поршня. Зазоры в стыке поршневых колец, установленных в цилиндр блока, должны быть 0,2 - 0,4 мм, допускается подпиливание стыков колец. 3. Запрессовать в картер компрессора задний шарикоподшипник коленчатого вала до упора в стопорное кольцо. Напрессовать на коленчатый вал передний подшипник до упора. Установить коленчатый вал в картер. 4. Установить переднюю крышку картера, предварительно запрессовав в нее манжету. Шейку коленчатого вала перед установкой крышки смазать моторным маслом. 5. Установить в гнездо коленчатого вала пружину и уплотнитель. При установке пружины концы ее завести в сверление коленчатого вала и уплотнителя. Установить заднюю крышку картера. Через отверстие в крышке проверить возможность свободного перемещения уплотнителя в гнезде. 6. Запрессовать в блок седла направляющие впускных клапанов. Установить клапаны. 7. Установить прокладку и собрать картер с блоком цилиндров. 8. Смазать зеркало цилиндров, шейки коленчатого вала, поршневые кольца и коренные подшипники моторным маслом. 9. Установить в цилиндры поршни в сборе с шатунами и компрессионными кольцами. Поршни должны перемещаться в цилиндрах на всей длине свободно, без заеданий. Зазор между поршнем и цилиндром должен быть 0,03 - 0,08 мм. 10. Установить шатунные вкладыши, собрать нижние головки шатунов. Крутящий момент затяжки шатунных болтов 14,7 - 16,6 Н·м (1,47 - 1,66 кгс·м). Совместить отверстие под шплинт в гайке и в шатунном болте, подтянув гайку. Ослаблять затяжку гайки для установки шплинта не допускается. Продольное перемещение шатуна на шейке коленчатого вала допускается 0,100 - 0,248 мм. 11. Проверить легкость вращения коленчатого вала. Момент для проворачивания коленчатого вала не должен превышать 3 Н·м (0,3 кгс·м). 12. Установить прокладку и головку цилиндров. Гайки шпилек крепления головки затянуть крутящим моментом 11 - 16 Н·м (1,1 - 1,6 кгс·м) равномерно в два приема. 13. Ввернуть в гнезда головки седла нагнетательных клапанов, установить клапаны, пружину и ввернуть в головку пробки. 14. Установить шпонку и напрессовать шкив привода. Закрепить шкив гайкой. Перемещение шкива не допускается.

Испытание компрессора

Испытание производите на специальном стенде при частоте вращения коленчатого вала 1200 - 1350 мин-1 и давлении масла в смазочной системе 0,12 - 0,25 МПа (1,2 -

2,5 кгс/см2). Температура масла должна быть не ниже 50ºС.

При работе компрессора в течение 4 - 5 мин в режиме холостого хода проверить на ощупь и на слух:

- нагрев подшипников;

- шум подшипников;

- нет ли стука поршней;

- нет ли стука пальцев;

- нет ли течи.

После испытаний установить компрессор на двигатель и отрегулировать взаимное положение ручьев шкивов вентилятора и компрессора. Регулировку производить с помощью прокладок 2 (см. рис.68). Отрегулировать натяжение приводного ремня компрессора.

Банга™

Банга™