Ремонт гидрораспределителя КрАЗ-65055, КрАЗ-65053

Гидрораспределитель (рис.97) служит для управления механизмом подъема платформы. Для предохранения механизма подъема платформы от перегрузки в гидрораспределителе установлен предохранительный клапан 8. Золотник 4 гидрораспределителя может занимать три фиксированных положения:

«нейтральное» - среднее фиксированное положение;

«подъем» - переднее фиксированное положение (рычаг в кабине занимает переднее положение);

«опускание» - заднее фиксированное положение (рычаг в кабине занимает заднее положение).

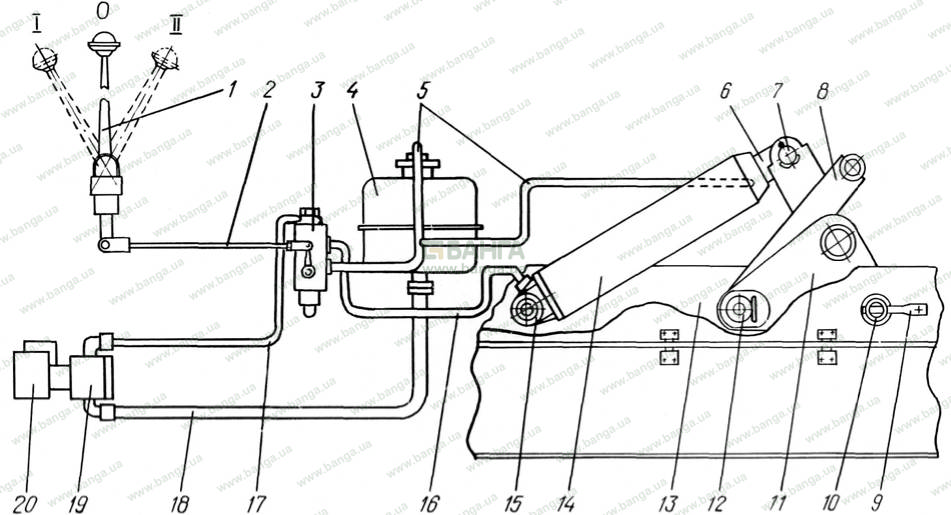

Рис. 93. Схема опрокидывающего механизма

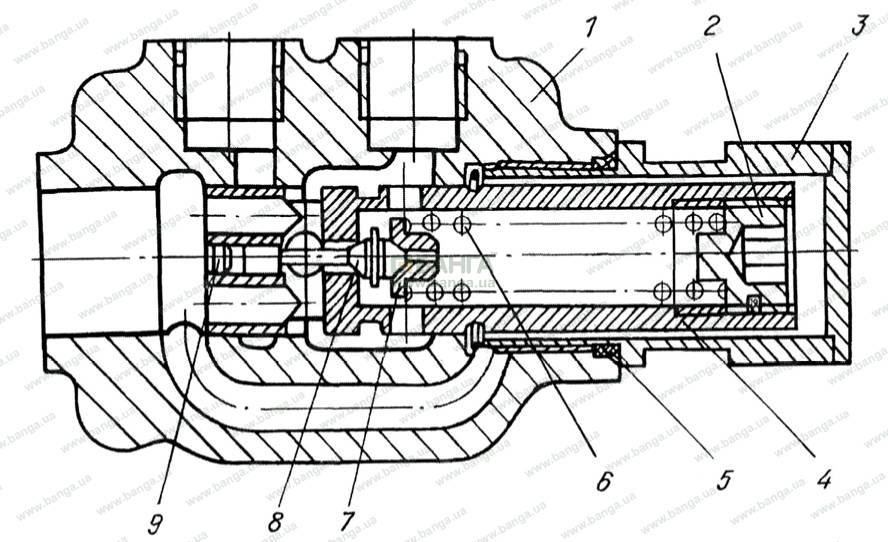

Рис.97. Гидрораспределитель опрокидывающего механизма:

1 - корпус; 2 - гайка; 3 - стакан; 4 - золотник с предохранительным клапаном; 5 - кольцо уплотнительное; 6 - пружина; 7 - тарелка предохранительного клапана; 8 - клапан предохранительный; 9 - пробка

Снятие гидрораспределителя производить в следующем порядке:

1. Расшплинтовать и выбить палец крепления тяги 2 (см. рис.93), соединяющей рычаг управления с гидрораспределителем, и опустить тягу вниз.

2. Отсоединить от корпуса гидрораспределителя трубки 5, 17 и 16 высокого давления.

3. Отвернуть гайки болтов крепления кронштейна гидрораспределителя к лонжерону надрамника и снять гидрораспределитель в сборе с кронштейном.

4. Отвернуть болты крепления и отделить гидрораспределитель от кронштейна.

Разборку гидрораспределителя производить в следующем порядке:

1. Вывернуть гайку 2 специальным ключом, постепенно ослабляя пружину 6, затем вынуть гайку 2 и пружину 6.

2. Вынуть тарелку 7 предохранительного клапана и предохранительный клапан 8.

3. Вывернуть из корпуса 1 гидрораспределителя стакан 3 и снять с него уплотнительное кольцо 5.

4. Извлечь из корпуса 1 золотник 4.

Примечание. Нарушать комплектность золотника и клапана не допускается. После разборки детали гидрораспределителя тщательно промыть, очистить и проверить их техническое состояние.

Корпус, имеющий трещины, обломы или скругление острых кромок отверстия под золотник, необходимо заменить новым. Метрические резьбы восстановить установкой резьбовых вставок, а конические – подрезкой торца и углублением резьбы. Стакан в сборе, имеющий трещины по сварному шву, необходимо восстановить заваркой или заменой новым.

Изношенную резьбу наплавить и восстановить до номинального размера (M39х2-6g). Золотник, имеющий трещины, обломы или скругление острых кромок на наружном диаметре, следует заменить новым. Задиры на кромке под клапан устранить притиркой. Клапан, имеющий трещины или обломы, необходимо заменить новым. Задиры на поверхности под золотник устранить притиркой. Примечание. Золотник и клапан необходимо притереть, в дальнейшем разукомплектовывать не допускается. Номинальные и предельно допустимые без ремонта размеры основных деталей гидрораспределителя приведены в табл.22.

Таблица 22. Номинальные и предельно допустимые без ремонта размеры основных деталей гидрораспределителя

| Обозначение и на-именование детали или сборочной еди- ницы |

Возможный дефект | Размер, мм, Номинальный | Размер, мм, Предельно допустимый без ремонта |

| 6505-8607012 -картер |

Износ или задиры отверстия под золотник |

30 +0.022 - 0.005 |

30,04* |

| 6505-8607020 -эксцентрик |

Износ наружного диаметра под манжету |

48 -025 0 -0.087 |

47,85 |

| 6505-8607062 -золотник | Износ или задиры по наружному диаметру |

30 +0.007 -0.018 |

29,98* |

| Износ отверстия под клапан | 6,3 +0.015 | 6,33 | |

| 18.8607078 -клапан |

Износ хвостовика клапана по диаметру |

6,3 -0.005 -0.014 |

6,28 |

* Задиры не допускаются

Сборка гидрораспределителя

Перед сборкой детали продуть сжатым воздухом и смазать рабочей жидкостью. Подсобрать золотник 4, вставив в него предохранительный клапан 8, тарелку 7, пружину 6 и поджать их гайкой 2. После подсборки отрегулировать предохранительный клапан 8 на давление открытия 20+1 МПа (200+100 кгс/см2). Установить в корпус 1 гидрораспределителя золотник с клапаном в сборе. Проверить усилие перемещения золотника в корпусе гидрораспределителя; оно должно быть не более 29 Н (2,9 кгс). Установить золотник в сборе в корпус гидрораспределителя до упора и завернуть стакан 3 с кольцом 5. Примечание. Корпус и золотник должны соответствовать одной размерной группе (см. табл.23).

Таблица 23. Размерные группы корпуса и золотника гидрораспределителя

| Обозначение размерной группы (маркировка) |

Диаметр отверстия под зо- лотник (6505-8607012), мм |

Наружный диаметр золот- ника (6505-8607062) мм |

| 1 | 30,020 - 30,015 | 30,007 - 30,002 |

| 2 | 30,015 - 30,010 | 30,002 - 29,997 |

| 3 | 30,010 - 30,005 | 29,997 - 29,992 |

| 4 | 30,005 - 30,000 | 29,992 - 29,987 |

| 5 | 30,000 - 29,995 | 29,987 - 29,981 |

Одеть на корпус золотника уплотнительное кольцо и ввернуть его в корпус гидрораспределителя. Вложить в кольцевую канавку корпуса 1 гидрораспределителя уплотнительное кольцо 5. Установить в радиальные отверстия эксцентрика толкатели и шарики, а в осевое отверстие фиксатор, предварительно смазав внутреннюю полость эксцентрика (под фиксатор) смазкой ЛИТОЛ-24. Причем фиксатор располагать лысками к толкателям. Расположить в корпусе распределителя эксцентрик в сборе с фиксатором, предварительно заполнив полость смазкой ЛИТОЛ-24. Повернуть фиксатор на 90° вокруг оси для того, чтобы шарики вошли в кольцевую канавку корпуса. Совместив отверстия эксцентрика и фиксатора, вставить рукоятку. Зафиксировать проволочным штифтом и отогнуть концы на корпус фиксатора. После сборки гидрораспределителя проверить давление срабатывания предохранительного клапана. В положении «подъем» подать рабочую жидкость в отверстие при давлении 20+1 МПа (200+10 кгс/см2) с выдержкой не менее 15 с. При этом должен происходить слив рабочей жидкости из отверстия. Проверить внутреннюю герметичность. В положении «нейтральное» подать рабочую жидкость в отверстие под давлением 16 - 17 МПа (160 - 170 кгс/см2) с выдержкой 30 с. Утечка рабочей жидкости из отверстий допускается не более 0,09 л. Проверить наружную герметичность и прочность. В положении «подъем» подать рабочую жидкость в отверстие под давлением 20 - 21 МПа (200 - 210 кгс/см2) с выдержкой не менее 30 с. Отверстия заглушить. Утечка жидкости в местах уплотнений и через стенки корпуса не допускается. Установку гидрораспределителя на автомобиль производить в последовательности, обратной снятию. После подсоединения к гидрораспределителю трубок высокого давления проверить герметичность системы. При этом утечка рабочей жидкости в местах соединений не допускается. После подсоединения тяги управления механизмом подъема проверить установку рычага в фиксированные положения (переднее или заднее). При необходимости отрегулировать положение изменением длины тяги 2 (см. рис.93).

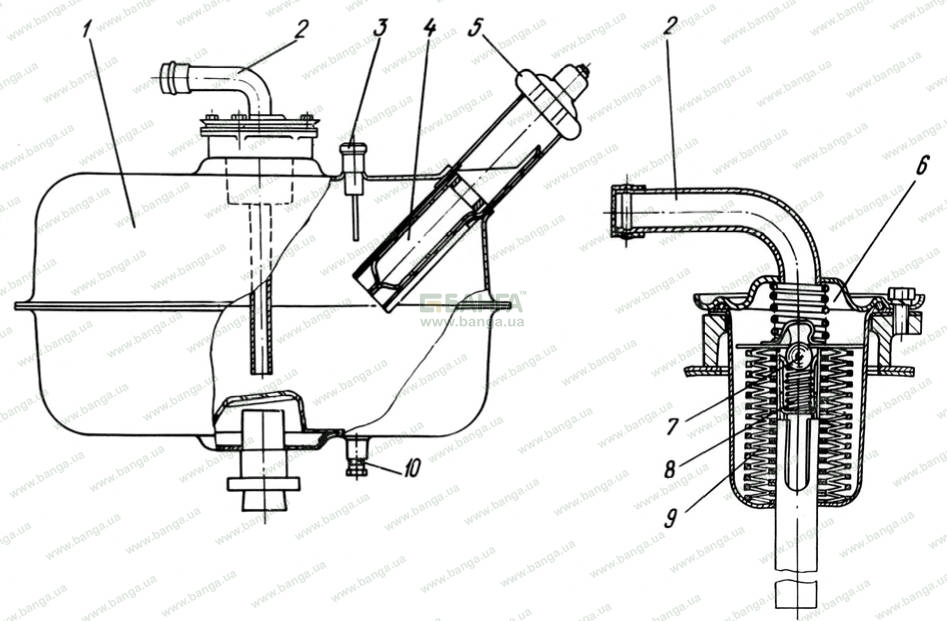

РЕМОНТ МАСЛЯНОГО БАКА

Масляный бак (рис.98) представляет собой сварной резервуар прямоугольной формы емкостью 50 л с горловиной для заливки и отверстием для слива масла.

Рис.98.Бак масляный:

1 - корпус; 2 - патрубок сливной; 3 - щуп; 4 - фильтр заливной горловины; 5 - пробка; 6 - фильтр в сборе; 7 - клапан; 8 - пружина; 9 - фильтрующий элемент; 10 - пробка сливная

Заливная горловина закрывается резьбовой крышкой, в которой имеются отверстия, сообщающие бак с атмосферой. Для предохранения от попадания через эти отверстия внутрь бака грязи и пыли под крышкой устанавливается сетчатый фильтр. Сливное отверстие закрывается пробкой с конической резьбой. Масло из бака поступает через вваренный в корпус патрубок, а слив масла из сливной магистрали происходит через патрубок крышки 2 фильтра. Фильтр служит для очистки масла от посторонних примесей и металлических частиц, попадающих в масло при износе деталей, особенно в период приработки. Для замера уровня масла в баке служит щуп 3.

Снятие бака производить в следующем порядке:

1. Отвернуть сливную пробку 10 и слить масло из бака (рис.98).

2. Отсоединить от патрубка крышки фильтра сливную трубку 2 в сборе, а от фланца всасывающую трубку (см. рис.93).

3. Отвернуть гайки хомутов крепления и снять бак с поперечин автомобиля.

Разборку бака производить в следующем порядке:

1. Отвернуть и снять пробку 5 масляного бака (см. рис.98).

2. Отвернуть болты крепления крышки фильтра масляного бака и снять крышку, уплотнительное кольцо, прокладки.

3. Извлечь пружину 8 и стакан фильтра с фильтрующим элементом в сборе. Вынуть из стакана фильтрующий элемент.

4. Отвернуть болты крепления и снять фланец, извлечь из кольцевой канавки фланца уплотнительное кольцо.

После разборки промыть все детали фильтра и бака в керосине или дизельном топливе, продуть сжатым воздухом и проверить их техническое состояние.

Перед ремонтом масляный бак промыть снаружи и внутри 5%-ным раствором каустической соды, а затем – горячей водой до полного удаления паров топлива.

Масляный бак проверить на герметичность воздухом под давлением 0,02+0,01 МПа (0,2+0,1 кгс/см2) в ванне с водой. Пропуск воздуха при этом не допускается. При наличии пробоин, разрывов или сквозной коррозии корпус бака необходимо заменить новым. При нарушении герметичности в местах сварки корпус следует заварить, а при нарушении герметичности крышки фильтра – заменить уплотнительное кольцо (или прокладку под стаканом фильтра). Вмятины на стенках корпуса бака глубиною не более 4 мм без резких переходов необходимо править. Сборку и установку бака на автомобиль производить в последовательности, обратной разборке и снятию. После подсоединения к патрубку крышки фильтра и фланцу трубок сливной и всасывающей проверить герметичность системы. При этом утечка рабочей жидкости в местах соединений не допускается.

Банга™

Банга™