Общие указания по ремонту КрАЗ-65055, КрАЗ-65053

Указания по технике безопасности

При выполнении ремонтных работ необходимо применять приспособления и инструмент, гарантирующие полную безопасность выполняемых работ. Используемые при ремонте приспособления и инструмент должны соответствовать своему назначению. Поверхности бойков слесарных молотков, зубил и т. п., используемых при выполнении слесарных работ, должны быть без трещин, не иметь забоин и наклепа. Не допускается использовать без рукояток напильники и другие инструменты с заостренными концами. Гаечные ключи не должны иметь трещин и забоин, губки их должны быть параллельны и не иметь износа. Не рекомендуется удлинять рукоятки ключей с помощью труб и других предметов. При снятии колес, рессор, мостов под автомобиль необходимо подставлять козлы. При снятии или установке агрегатов с помощью крана ремонтному составу не разрешается находиться под поднятым грузом, а также в зоне возможного опускания стрелы. Грузозахватные приспособления, не прошедшие технического освидетельствования, при выполнении работ не допускаются к применению. Все ремонтные работы необходимо производить при неработающем двигателе (кроме проверок работы приборов) по возможности на ровной горизонтальной площадке, при этом автомобиль должен быть заторможен стояночным тормозом. В случае проведения ремонтных работ на площадке под уклоном под оба колеса передней или задней оси должны быть подложены упоры.

Общие требования к разборке

На наружной поверхности агрегата, поступившего на разборку, не должно быть грязи, остатков смазки и смолистых веществ. Сборочные единицы, у которых детали соединены сваркой, клепкой или посадкой с натягом (кроме подшипников качения), разбирать только в случае необходимости обеспечения высокого качества очистки и мойки или замены одной из деталей соединения новой или отремонтированной. Шпильки выворачивать из резьбовых отверстий детали только тогда, когда это необходимо для ремонта детали или замены шпильки. Разборку производить на предусмотренных для этого рабочих участках или местах, оснащенных необходимым оборудованием, приспособлениями и инструментом, обеспечивающими сохранность деталей от поломок, деформации, повреждений обработанных поверхностей и соблюдение правил техники безопасности. Подшипники качения спрессовывать с валов и выпрессовывать из отверстий специальными съемниками или оправками, при этом передача усилия через тела качения не допускается. Наносить удары стальным молотком не допускается; при разборке следует применять наставки, оправки, выколотки с наконечниками из цветных металлов.

* Отбор мощности потребителем шасси должен быть согласован с заводом-изготовителем

Детали, имеющие специальные резьбовые отверстия, выпрессовывать с помощью демонтажных болтов или съемников. Не следует приступать к разборке двигателя, если необходимость в этом точно не установлена, потому что такие детали, как поршневые кольца, вкладыши подшипников коленчатого вала и другие могут работать значительно дольше, если не нарушается их приработка. Все детали разобранных агрегатов при разборке могут обезличиваться за исключением сборочных единиц, обработанных совместно на заводе-изготовителе или устанавливаемых только комплектом:

в двигателе:

- крышки коренных подшипников с блоком;

- шатуны с крышками шатунов;

- половины средней опоры кулачкового вала топливного насоса высокого давления (ТНВД);

в заднем (среднем) мосту:

- картер редуктора (6505-2402018-10) и крышки подшипников дифференциала (6505-2402012 и 6505-2102013);

- чашки дифференциала правая (6505-2402018) и левая (6505-2402019);

- шестерня ведущая коническая (6505-2402017-01) и шестерня ведомая коническая (6505-2402060-01);

- ступица заднего колеса (6505-3104015) и барабан тормозной задний (6510-3502070);

в гидрораспределителе опрокидывающего механизма:

- золотник (6505-8607062) и клапан (18.8607078);

в рулевом управлении:

- гайка-рейка (5336-3401036) и винт (5336-3401038);

в масляном насосе:

- ротор (5320-3407248), лопасть (5320-3407251) и статор (5320-3407253);

в распределителе:

- корпус (5336-3416020) и золотник (5336-3416030);

Общие требования на дефектацию и ремонт деталей и сборочных единиц

Детали и сборочные единицы должны поступать на дефектацию и ремонт тщательно очищенными от грязи, накипи, ржавчины, обезжирены, промыты и просушены. При дефектации детали должны быть замаркированы краской:

годные - белой;

подлежащие ремонту - желтой;

негодные - красной.

Для контроля размеров и параметров деталей и сборочных единиц необходимо применять контрольные стенды, приспособления, приборы и измерительный инструмент, обеспечивающие требуемую точность измерения. Контроль размеров производить в направлениях наибольшего износа. Для проверки размеров, не требующих высокой точности измерения (отверстий под болты или заклепки и т.п.), рекомендуется применять штангенциркуль, измерительную линейку. Резьба, кроме резьбы особо ответственных деталей, оговоренных в руководстве, контролируется осмотром. Повреждение резьбы (вмятины, забоины, срыв резьбы более двух ниток) не допускается; эти дефекты необходимо устранять калибровкой. Для выявления скрытых дефектов (поверхностных и внутренних усталостных трещин, раковин и т.д.) деталей, от технического состояния которых зависит безопасность движения (например, детали механизма рулевого управления), необходимо применять де-фектоскопию. Детали после контроля на магнитном дефектоскопе должны быть размагничены. Детали и сборочные единицы необходимо проверять осмотром (или с помощью лупы) на отсутствие трещин, обломов, пробоин или выкрашивание на рабочих поверхностях зубьев шестерен. При наличии указанных дефектов детали необходимо заменить новыми. Состояние защитного и защитно-декоративного покрытия деталей проверяется осмотром. Слой покрытия должен быть сплошным, плотным, без вздутий и отслоений, поврежденное покрытие должно быть восстановлено.

Общие требования к сборке составных частей и сборочных единиц

Детали должны поступать на сборку чистыми и сухими, консервационное покрытие должно быть удалено. Каналы и полости в деталях, поступающих на сборку, необходимо прочистить и промыть, а непосредственно перед установкой – продуть сжатым воздухом.

При сборке не допускается устанавливать:

- крепежные детали нестандартного размера;

- гайки, болты, шпильки с забитой и сорванной резьбой;

- болты и гайки с изношенными гранями, винты с забитыми или сорванными прорезями головок;

- стопорные шайбы и пластины, шплинты, вязальную проволоку, бывшие в употреблении.

На соединяемых поверхностях деталей не должно быть забоин и заусениц, крепежные изделия должны иметь антикоррозионное покрытие.

Детали, имеющие в соединении посадки с натягом, рекомендуется собирать на прессе с применением специальной оснастки. При напрессовке (запрессовке) подшипников качения усилие должно воспринимать напрессовываемое (запрессовываемое) кольцо подшипника.

При сборке промопоры-двухступенчатого редуктора и мостов задней тележки применяются следующие виды герметиков: лактайт 222 – при заворачивании сливных и заливных пробок; локтайт 243 – при заворачивании гайки поз. 37 (рис.29); лактайт 678 – при сборке чашек межколесных дифференциалов и шестерни ведомой цилиндрической, а также штифтов (смазываются плоскости разъема и резьба). Во всех соединениях, где это предусмотрено конструкцией, необходимо установить стопорящие детали (пружинные или замковые шайбы, контргайки, шплинтовочную проволоку, шплинты). Концы шплинтов должны быть разведены и загнуты: один на болт, другой – на гайку. Шплинты не должны выступать над прорезями гаек.

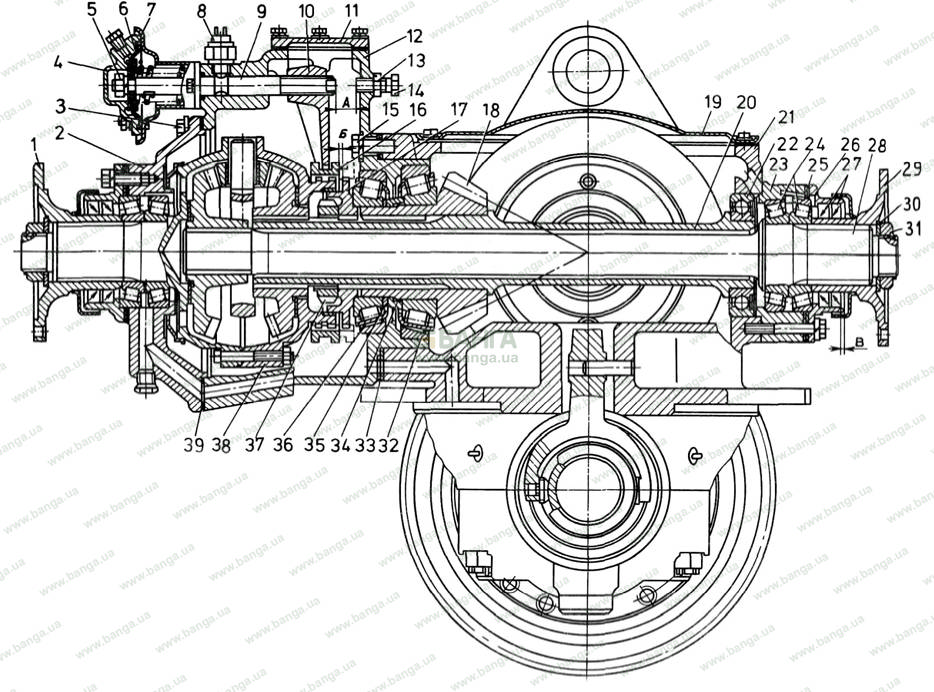

Рис.29. Редуктор главной передачи среднего моста

Примечание. Замена одного способа стопорения другим, не соответствующим конструкции, не допускается. Шпонки необходимо плотно установить в шпоночные пазы валов с помощью молотка и оправки из цветного металла или текстолита. Детали должны устанавливаться на шпильки без заедания, подгибание шпилек не допускается. При сборке составных частей, соединяющихся большим количеством резьбовых деталей, болты (гайки) необходимо затягивать в последовательности и с усилием, заданными настоящим руководством. При отсутствии требований к затяжке болты (гайки) рекомендуется затягивать крест-накрест в два приема, затяжку производить равномерно от середины к периферийным участкам соединения. Детали с конической резьбой заворачиваются до отказа, при этом у ввертываемой детали должен остаться запас резьбы с полным профилем не менее одного витка.

Резьбу под болты и шпильки деталей картера, выходящую внутрь, необходимо покрыть уплотнительной пастой УН-25, остальную – маслом, применяемым для заправки данной составной части. Поверхности трения, шейки валов и отверстия под армированные манжеты, рабочие кромки манжет необходимо смазать маслом, применяемым согласно карте смазки для данной составной части. Армированные манжеты необходимо устанавливать в отверстиях так, чтобы рабочая кромка была обращена внутрь полости с маслом (смазкой). Манжеты рекомендуется устанавливать с применением специальных оправок, предохраняющих манжеты от повреждения. Уплотнительные прокладки необходимо покрыть уплотнительной пастой УН-25. Прокладки, не покрываемые уплотнительными составами, для удобства сборки рекомендуется устанавливать с применением смазки ЛИТОЛ-24. Прокладки должны быть плотно зажаты между соединяемыми поверхностями деталей и не должны выступать за их края. Примечание. Перекрытие прокладками каналов деталей не допускается. Металлические регулировочные прокладки необходимо устанавливать так, чтобы более тонкие из них находились ближе к крышке.

Общие требования к установке составных частей на автомобиль

Составные части, подлежащие окраске согласно конструкторской документации, должны устанавливаться на автомобиль окрашенными. Снятие технологических пробок, заглушек, прокладок, изоляционной ленты с отверстий, которые были закрыты после сборки и испытания составных частей, необходимо производить непосредственно перед соединением их с соответствующей системой автомобиля. Трубопроводы и шланги перед установкой на автомобиль необходимо продуть сжатым воздухом. При установке и соединении трубопроводов и шлангов не допускается их скручивание, а радиус изгиба должен быть не менее двух с половиной диаметров трубопровода. Примечание. Перемещение трубопроводов в местах крепления не допускается. Хомуты крепления шлангов необходимо устанавливать так, чтобы шланг выступал за кромку хомута не менее чем на 5 мм. Ушки хомутов должны быть расположены с учетом удобства подтяжки винтов. Примечание. Трубопроводы и шланги не должны касаться подвижных деталей и острых кромок рамы, кабины и других составных частей автомобиля. Соединения трубопроводов и шлангов должны быть герметичными. Для уплотнения резьбовых трубопроводов и шлангов пневматических систем допускается применять смолу 80 или уплотнительную пасту УН-25. Для уплотнения трубопроводов и шлангов системы охлаждения двигателя и отопителя допускается применять белила или железный сурик с нанесением их на трубу или патрубок, но не на шланг. Примечание. Применение уплотнительных составов в соединениях масло и топливопроводов не допускается. Приборы электрооборудования, включенные в цепь по однопроводной схеме, должны быть надежно соединены с «массой» шасси автомобиля. Укладка проводов и соединение с составными частями и приборами должны соответствовать монтажной схеме электрооборудования автомобиля. Провода не должны иметь повреждений изоляции и оплетки, а наконечники проводов – наплывов припоя. Соединение проводов с зажимами приборов должно обеспечивать надежный электрический контакт. Примечание. Попадание масла и краски на контактные поверхности не допускает-ся.

Общие требования к защитным покрытиям деталей и сборочных единиц

Поврежденные защитные покрытия деталей, составных частей и автомобиля в целом должны быть восстановлены, за исключением покрытий внутренних поверхностей картерных деталей, нанесенных при их изготовлении. Вид, химический состав и назначение материала покрытия должны соответствовать требованиям завода-изготовителя. Для восстановления защитных покрытий рекомендуются следующие способы: химический, электрохимический и окрашивание. Все детали, кроме корпусных, поступающие на сборку составных частей и подлежащие окрашиванию, необходимо окрасить до сборки. Корпусные детали (картера главных передач, мостов и т. п.) необходимо окрасить после сборки составной части. При окрашивании деталей и сборочных единиц не допускается окрашивать поверхности трения, посадочные поверхности под подшипники, резьбовые поверхности и поверхности разъема картеров. Для предохранения неокрашиваемых поверхностей от лакокрасочных покрытий их необходимо изолировать технологическими экранами, бумагой, клейкой лентой, специальными пастами или солидолом, которые после окраски должны быть удалены. При попадании краски на детали, не подлежащие окрашиванию, необходимо сразу после окрашивания удалить ее салфеткой, слегка смоченной растворителем. Примечание. Не допускается окрашивать резиновые, кожаные, войлочные, стеклянные, пластмассовые детали, гибкие, металлические рукава и оплетки, электропровода и наконечники проводов, а также металлические детали, имеющие химические и электрохимические покрытия, окрашивание которых не предусмотрено заводом-изготовителем.

Поверхности перед окрашиванием или нанесением химических и электрохимических защитных покрытий должны быть очищены:

- от окалины, следов коррозии и брызг металла (от сварки);

- от поврежденного лакокрасочного покрытия;

- от жировых и других загрязнений.

На наружных и внутренних поверхностях кабины и ограждения кабины допускается старое лакокрасочное покрытие удалять не полностью, а только с участков, которые имеют отслоения и другие механические повреждения. Поверхности, подготовленные к окрашиванию, должны быть сухими и чистыми. В случае, когда старое лакокрасочное покрытие удаляется не полностью, места поверхности с поврежденным покрытием до окрашивания должны быть зачищены, загрунтованы и зашпаклеваны для выравнивания перехода от старого покрытия к новому. Лакокрасочные покрытия должны наноситься в один или два слоя в зависимости от системы и материала покрытия. Для получения равномерного слоя и цвета лакокрасочного покрытия наружных поверхностей кабин, ограждения кабин, платформ, деталей оперения и других составных частей следует окрашивать их в два приема – сначала наносить покрытие вертикальными полосами, затем горизонтальными. Такое нанесение покрытия считается одним слоем. Лакокрасочное покрытие должно быть сплошным, ровным, гладким и иметь прочное сцепление с металлической поверхностью. На покрытии не допускаются потеки, шагрень, разнооттеночность и механические повреждения (трещины, царапины, отслоения и т. п.).

Примечание. При проведении работ с лакокрасочными материалами необходимо строго соблюдать меры техники безопасности и противопожарные мероприятия в соответствии с требованиями действующих на ремонтном предприятии инструкций и стандартов безопасности труда.

Банга™

Банга™