Система выпуска отработавших газов КрАЗ-65055

Система выпуска отработавших газов предназначена для отвода в атмосферу отработавших газов, снижения шума их выпуска и частичного отвода тепла от двигателя. Система выпуска газов состоит из патрубков, приемных и выхлопных труб 1, 9 (рис.11), компенсатора 7 и глушителя 11. Трубы изготовлены из специальной стали, стойкой против коррозии от воздействия высоких температур и химически агрессивных веществ, содержащихся в отработавших газах.

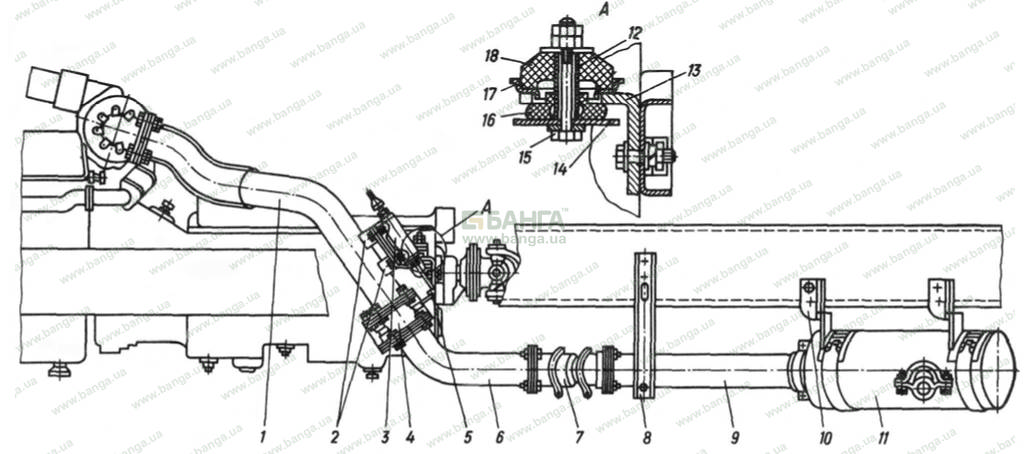

Рис.11. Система выпуска отработавших газов:

1 - передняя приемная труба; 2, 8, 10, 13, 14 - кронштейн; 3 - выключатель вспомогательного тормоза; 4 - вспомогательный тормоз; 5 - рычаг оси тормозной заслонки; 6 - промежуточная труба; 7 - компенсатор; 9 - задняя приемная труба; 11 - глушитель; 12 - распорная втулка; 15 - болт; 16 -нижняя подушка; 17 - гнездо; 18 - верхняя подушка

Компенсатор предназначен для компенсации температурной деформации деталей системы и погрешности сборки вследствие нарушения соосности деталей. Возможные смещения приемных труб воспринимаются компенсатором. Глушитель служит для уменьшения шума при выпуске отработавших газов и отводе их в направлении, наименее мешающем водителю, транспортным средствам и пешеходам. В разъемах труб системы выпуска установлены вспомогательный тормоз 4, фланцевые соединения труб и тормоза уплотнены прокладками. Следует учесть, что герметичность фланцевых соединений труб обеспечивает надежную работу вспомогательного тормоза. Вспомогательный тормоз предназначен для уменьшения энергонагруженности тормозных механизмов рабочей тормозной системы и состоит из корпуса с заслонкой, которая свободно вращается в подшипниках. Заслонка соединена с вилкой штока включателя вспомогательной тормозной системы. Управление тормозом осуществляется педалью из кабины водителя. Неисправности системы выпуска отработавших газов, которые могут возникнуть в процессе эксплуатации приведены ниже. Снятие труб, компенсатора и глушителя не представляет трудностей, для этого необходимо отвернуть гайки болтов крепления фланцевого соединения и снять дефектный узел. После снятия узла с автомобиля разобрать его, очистить детали от сажи и нагара, затем проверить их техническое состояние.

Перечень возможных неисправностей системы выпуска газов

| Возможная неисправность | Причина | Метод устранения |

| Пропускание газов через фланцевые соединения труб, компенсатора или глушитель (двигатель не развивает мощности, дымит) |

Повреждение (прогар) прокладки фланцевого соединения |

Заменить прокладку |

| Трещины труб (патрубка или глушителя) |

Заварить трещины или заменить трубу; |

|

| Трещины по сварным швам труб |

Заварить швы | |

| Обрыв болта фланцевого соединения |

Заменить болт (при необходимости и прокладку) |

|

| Повреждение (прогорание труб или износ рабочей поверхности сферы труб) деталей компенсатора |

Заменить дефектную деталь | |

| Засорение выпускного тракта (попадание в тракт посторонних предметов) |

Прочистить тракт | |

| Повышенный шум | Прогорание корпуса глушителя или перфорированной трубы |

Заменить глушитель |

| Трещины труб | Заварить или заменить трубы |

Глушитель. Трещины по сварным швам необходимо заварить, при прогорании корпуса или перфорированной трубы глушитель подлежит замене новым. Места вмятин на корпусе вырезать и приварить заплаты, допускаются вмятины, глубиной не более 10 мм без резких переходов и общей площадью не более 150 см2. Компенсатор. Трещины по сварным швам необходимо заварить, при прогорании трубы и патрубков дефектные детали подлежат замене новыми. При износе рабочей поверхности сфер трубы и кольца компенсатора до размера 123 мм поверхности подлежат наплавке.

Трубы. Приемные и выхлопные трубы, имеющие пробоины, трещины или прогары необходимо заварить или поставить заплаты. Погнутость труб устраняется правкой. Места вмятин вырезать и приварить заплаты. Для сохранения геометрических размеров труб при сварочных работах трубы необходимо устанавливать и закреплять в специальном для каждой трубы приспособлении.

Банга™

Банга™