Промежуточный и задний мосты КрАЗ-65101

Средний и задний мосты по конструкции одинаковы; отличаются расположением главных передач относительно продольной оси автомобиля. Картеры мостов и главных передач невзаимозаменяемые.

Снятие мостов

Задний мост рекомендуется снимать в таком порядке:

1. Отсоединить шланги подвода воздуха к тормозным цилиндрам 2. Расшплинтовать и отвернуть гайки реактивных штанг, выбить шаровые пальцы из отверстий приливов моста. 3. Отсоединить от фланца редуктора карданный вал, не допуская проворачивания моста. 4. Приподнять заднюю часть автомобиля и выкатить задний мост. Под раму автомобиля установить надежные подставки и опустить на них автомобиль. При снятии среднего моста необходимо выполнить операции, указанные в п. 1, 2, 3, а также дополнительно: - отсоединить карданные валы от фланцев промежуточной опоры; - снять колеса, опустить мост и вытащить его из-под автомобиля. Затем для обоих мостов необходимо сделать следующее: - отсоединить шланги подвода воздуха к тормозным цилиндрам; - отсоединить реактивные штанги от рамы; - отсоединить кронштейны балансирной подвески от рамы; - приподнять заднюю часть автомобиля и выкатить тележку в сборе. При этом верхние реактивные штанги необходимо связать проволокой, чтобы во время откатывания тележки мосты не опрокинулись и не вышли из-под рессор; - отсоединить мосты от подвески; - установить мост на стенд или подставки.

Возможные неисправности, причины и методы их устранения

| Неисправность | Причина | Метод устранения |

| Повышенный шум шестерен заднего (промежуточного) моста |

Нарушение регулировки шестерен |

Отрегулировать зацепление шестерен |

| Ослабление крепления подшипников главной передачи или их износ |

Подтянуть крепление подшипников или заменить их новыми |

|

| Износ или повреждение зубьев шестерен |

Заменить изношенные детали новыми |

Разборка мостов

Мост удобнее разбирать на стенде, а при его отсутствии - на подставках. Порядок разборки моста следующий: 1. Слить масло из картера моста. 2. Отвернуть гайки крепления колес и снять колеса. 3. Отвернуть гайки крепления фланцев 4 (рис. 28), снять пружинные шайбы, вынуть полуоси.

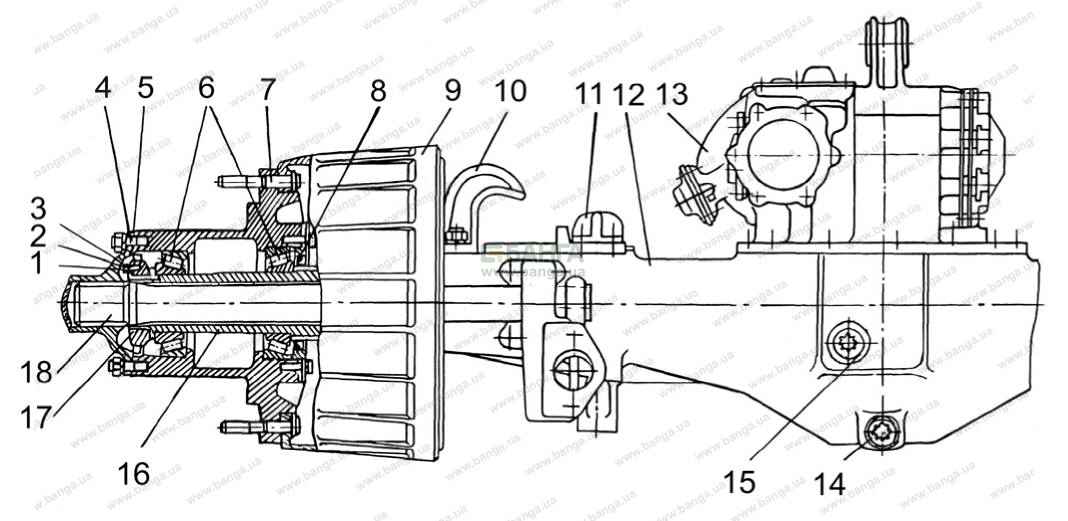

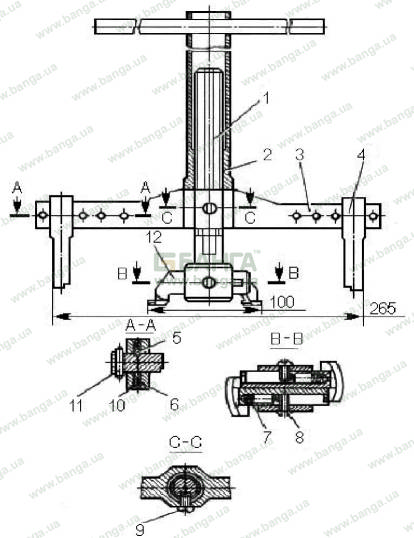

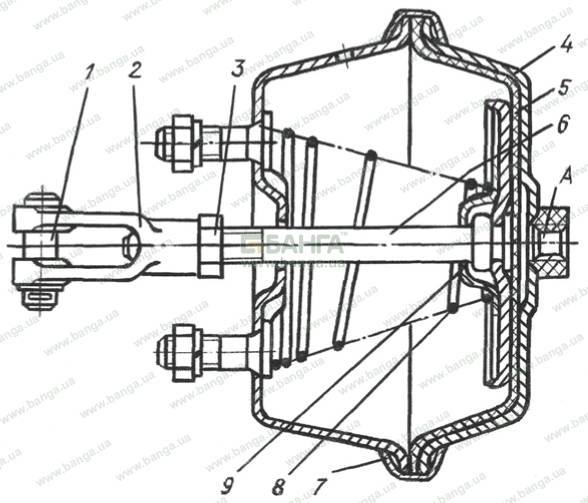

Рис. 28 – Задний (средний) мост:

1-болт; 2-стопор гайки; 3-пластина стопорная; 4-фланец; 5-прокладка; 6-ступица; 7-подшипник роликовый конический; 8-манжета ступицы; 9-барабан тормозной; 10-ограничитель качания моста; 11-буфер; 12-картер моста; 13-редуктор моста; 14-пробка сливная (с магнитом); 15-пробка заливного отверстия; 16-кожух полуоси; 17-гайка; 18-полуось

4. Отвернуть болты стопоров 2, предварительно отогнув стопорные пластины 3 и снять стопор 2. 5. Отвернуть гайки 17 подшипников ступиц, извлечь манжеты 8, снять

упорные шайбы и шлицевые уплотнения. 6. Снять защитные диски тормозных колодок. Снять ступицы вместе с тормозными барабанами и внутренними кольцами наружных подшипников. 7. При необходимости можно выпрессовать наружные кольца подшипников ступиц колес съемником (рис. 29). Для выпрессовки колец подшипников необходимо отделить тормозной барабан от ступицы.

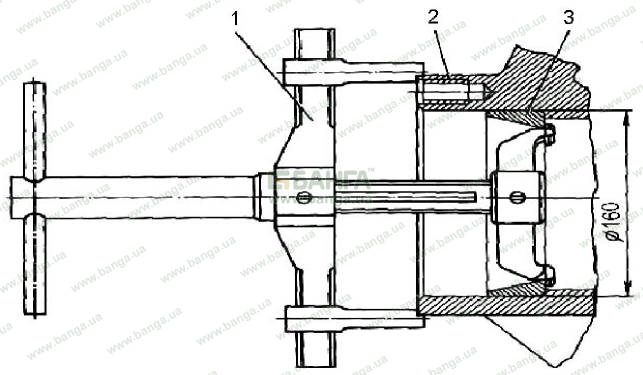

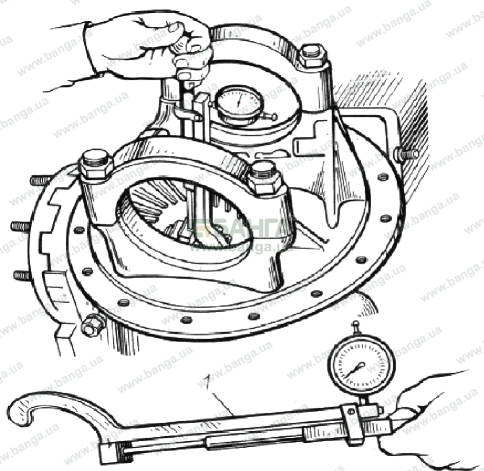

Рис. 29. Выпрессовка наружных колец подшипников ступиц:

1 - съемник; 2 - ступица; 3 - наружная обойма подшипник 8. Расшплинтовать пальцы вилок тормозных камер, извлечь пальцы. 9. Вывернуть винт крепления упорной шайбы регулировочного рычага тормоза, снять регулировочный рычаг, шайбы и вынуть разжимной кулак. 10.Отвернуть гайки и снять редуктор главной передачи.

Разборка редуктора главной передачи

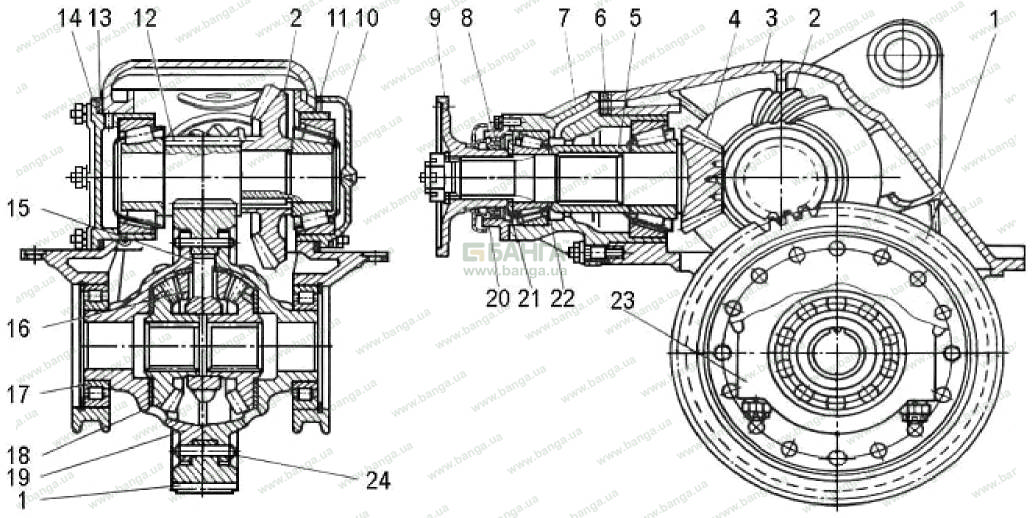

Разборку редуктора производить на стенде или верстаке высотой 500-600 мм в следующем порядке: 1. Снять крышки 23 (рис. 30) подшипников дифференциала, а затем дифференциал в сборе. Установить крышки на прежние места. Картер редуктора и крышки подшипников дифференциала нельзя разукомплектовывать. 2. Отвернуть и снять корпус 7 подшипников ведущей конической шестерни 4 в сборе.

3. Снять с помощью отжимных болтов крышки 10 и 14. Извлечь из картера ведущую цилиндрическую шестерню 12 в сборе. 4. Отвернуть гайку и снять фланец 9 карданного вала с хвостовика ведущей конической шестерни. 5. Отвернуть болты и снять крышку 20 и маслоотражатель 21. 6. Выпрессовать из корпуса ведущую коническую шестерню 4. 7. Снять распорную втулку 5 с хвостовика ведущей конической шестерни.

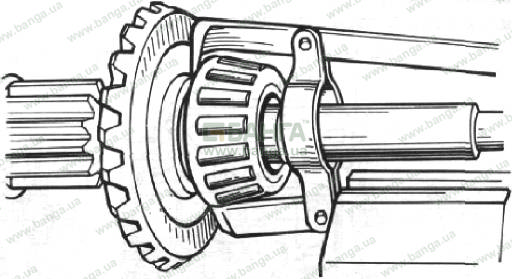

8. Съемником (рис. 31) выпрессовать наружные кольца конических подшипников из картера ведущей конической шестерни 4 (см. рис. 30), правой 10 и левой 14 крышек.

Рис. 30. Главная передача заднего (промежуточного) моста:

1 - ведомая цилиндрическая шестерня; 2 - ведомая коническая шестерня; 3 - картер главной передачи; 4 - ведущая коническая шестерня; 5 - распорная втулка; 6, 11, 13 - регулировочные прокладки; 7 -корпус подшипников ведущей конической шестерни; 8 - манжета; 9 - фланец крепления карданного вала; 10 - крышка правого подшипника ведущей цилиндрической шестерни; 12 - ведущая цилиндрическая; 14 - крышка левого подшипника ведущей цилиндрической шестерни; 15 - крестовина дифференциала; 16 -сателлит дифференциала; 17 - подшипник дифференциала; 18 - шестерня полуоси; 19 - чашка дифференциала; 20 - крышка корпуса подшипников ведущей конической шестерни; 21 - маслоотражатель; 22 - регулировочная шайба; 23 - крышки подшипников дифференциала; 24 – заклепка

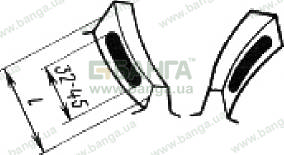

Рис. 31. Съемник для выпрессовки наружных колец подшипника из картера, крышек ведущей конической шестерни и ступиц колес: 1 - винт; 2 - вороток; 3 - траверса; 4 - упор; 5 -шарик; 6, 7 - пружины; 8, 9 -винты; 10 - заглушка; 11 - штифт; 12 - захват

Съемником (рис. 32) спрессовать внутренние кольца подшипников с хвостовика ведущей конической шестерни 4 (см. рис. 30) и с шеек ведущей цилиндрической шестерни 12. Наружные и внутренние кольца конических подшипников при разборке связать проволокой воизбежание их разукомплектования.

Рис. 32. Спрессовка внутреннего кольца подшипника

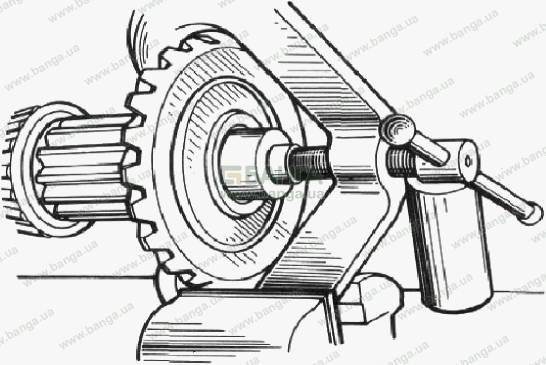

9. Съемником (рис. 33) спрессовать ведомую коническую шестерню 2 (см. рис. 30).

Рис. 33. Спрессовка ведомой конической шестерни

Ведущую и ведомую конические шестерни при разборке нельзя разукомплектовывать. 10.Спрессовать подшипники дифференциала. 11.Срубить головки заклепок, выбить заклепки и разъединить чашки дифференциала; извлечь полуосевые шестерни и крестовину дифференциала с сателлитами. Чашки дифференциала при разборке нельзя разукомплектовывать.

Проверка технического состояния деталей

Номинальные и предельно допустимые без ремонта размеры основных деталей мостов приведены в табл. 9.

Таблица 9. Номинальные и предельно допустимые без ремонта размеры основных деталей мостов

| Наименование детали | Размер, мм номинальный | Размер, мм предельно допустимый без ремонта |

| Шестерня ведущая коническая: диаметр шейки под задний подшипник |

65 +0,023 +0,003 |

64,99 |

| диаметр шейки под передний подшипник | 60 -0,020 |

59,96 |

| Корпус подшипников ведущей конической шестерни: диаметр отверстия под передний подшипник |

120 -0,035 |

120,020 |

| диаметр отверстия под задний подшипник | 150 -0,040 | 150,020 |

| Шестерня цилиндрическая ведущая: диаметр шейки под подшипники |

65 +0,023 +0,003 |

64,99 |

| Картер редуктора с крышками подшипников дифференциала в сборе: диаметр отверстия под подшипники дифференциала |

160 +0,027 +0,014 |

160,050 |

| Крышка подшипника ведущей цилиндрической шестерни правая (левая): диаметр отверстия под подшипник |

150 -0,040 | 150,020 |

| Чашки дифференциала: диаметр отверстия под крестовину дифференциала |

30 +0,080 +0,040 |

30,120 |

| Сателлит дифференциала: диаметр отверстия во втулке |

30,08 +0,039 |

30,200 |

| Крестовина дифференциала: диаметр отверстия под шестерню полуоси диаметр шипов |

82 +0,050 |

82,100 |

| диаметр шипов | 30 -0,021 |

29,920 |

| Шестерня полуоси: наружный диаметр ступицы |

82 -0,080 -0,125 |

81,800 |

Картер заднего (промежуточного) моста в сборе с кожухами полуосей и суппортами тормозов. Допускается заварка поперечных трещин длиной не более 80 мм на картере моста, а также двух трещин длиной не более 50 мм на сферической части картера моста. Суппорты тормозов подлежат замене при износе отверстий в ушках под ось тормозных колодок свыше диаметра 32,15 мм и при износе втулок суппортов под разжимные кулаки свыше диаметра 38,1 мм. Конусные отверстия под шаровые пальцы ремонтируются установкой втулок. Кожухи полуосей. Допускается износ шейки кожуха под наружный подшипник ступиц колес до диаметра 89,0 мм. При необходимости замены кожуха полуоси рекомендуется пользоваться для выпрессовки и запрессовки его гидравлическим съемником. Картер редуктора заднего (промежуточного) моста. Трещины на необработанных поверхностях завариваются. Шестерни моста. Допускаются обломы вершин зубьев шестерен у края не более 5 мм с обязательной зачисткой острых кромок. Износ зубьев конических шестерен по толщине проверяется при правильно отрегулированном зацеплении, оценка правильности регулировки зацепления производится по пятну контакта (см. табл. 10). При этом предельно допустимая величина бокового зазора должна быть 0,65 мм. Зазор замеряется щупом со стороны большего диаметра. В ведущей цилиндрической шестерне допускается износ зуба по толщине s до размера 12,3 мм на высоте h = 9,470 мм (см. рис. 20). В ведомой цилиндрической шестерне допускается износ зуба по толщине s до размера 6,1 мм на высоте h = 3,53 мм. В шестерне полуоси допускается износ шлицев по ширине до величины бокового зазора со шлицами полуоси 0,8 мм. Задиры на опорной поверхности шестерни не допускаются и устраняются шлифовкой.

Таблица 10. Оценка правильности зацепления шестерен по пятнам контакта, методы регулировки зацепления

| Положение контактно го пятна на ведомой шестерне. Движение вперед. Задний ход. |

Метода регулировки зацепления | Направление перемещения шестерен |

|

|

Правильный контакт спирально-конических шестерен: 1. По высоте пятно контакта должно иметь площадь не менее 50% высоты зуба. 2. Выход пятна контакта на вершину и торцы зубьев ведущей конической шестерни не допускается, за исключением отдельных рисок. 3. На не ведущей стороне зуба пятно контакта может иметь отклонение по длине и высоте в пределах ±20% по сравнению с ведущей стороной. |

|

|

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню |

1 |

|

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню |

1 |

|

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню |

1 |

|

|

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню |

1 |

Сборка мостов

Сборка мостов производится после подсборки их узлов. Посадочные и сопрягаемые поверхности деталей мостов смазываются при сборке трансмиссионным маслом, посадочные места манжет и уплотнительные прокладки - герметикой или нитрокраской, а рабочие кромки манжет – солидолом. Подшипники промываются в горячем минеральном масле с температурой 95-100°С. Время промывки 5-10 мин. Последовательность сборки моста следующая: 1. Напрессовать внутреннее кольцо 2 (рис. 34) подшипника на вал ведущей конической шестерни.

Рис. 34. Напрессовка внутреннего кольца заднего подшипника на вал:

1 - оправка; 2 - внутреннее кольцо заднего подшипника

2. Запрессовать в корпус 7 (см. рис. 30) подшипников ведущей конической шестерни наружные, кольца подшипников 3. Вложить ведущую коническую шестерню в корпус, надеть на вал распорную втулку 5, регулировочную шайбу 22 и напрессовать внутреннее кольцо наружного подшипника. 4. Установить маслоотражатель 21, фланец 9 и завернуть гайку крепления фланца крутящим моментом 0,4-0,6 кНм (40-60 кгс*м). Вал при этом проворачивают для того, чтобы ролики правильно разместились в обоймах подшипников. 5. Проверить степень затяжки подшипников, для чего зацепить крючком пружинного динамометра за отверстие фланца 9 и не менее пяти раз плавно провернуть фланец в одну сторону. При правильной затяжке подшипников показания динамометра должны быть 16-ЗЗ Н (1,625-3,3 кгс), что соответствует моменту проворачивания 1,5-3 Н*м (0,15-0,3 кгс*м).

При наличии осевого зазора вала, величина которого определяется индикатором, для его устранения необходимо уменьшить толщину регулировочных шайб на величину, которая должна быть больше левого зазора на 0,05-1,08 мм для создания предварительного натяга. Следует помнить, что слишком большой натяг в подшипниках приводит к их быстрому нагреву и износу.

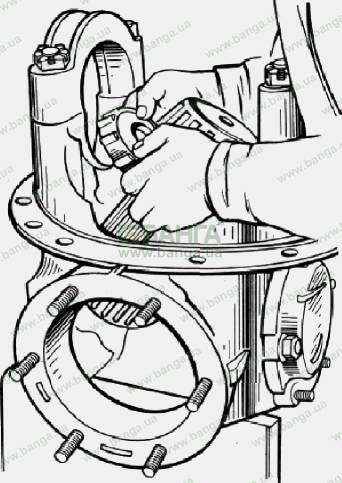

В случае отсутствия динамометра или индикатора затяжка подшипников проверяется вращением от руки. При этом вращение вала шестерни должно быть свободным, но без ощутимого осевого зазора. 6. После регулировки подшипников снять фланец 9, установить прокладку крышки, крышку 20 корпуса и закрепить ее болтами. 7. Установить фланец 9, шайбу, завернуть и зашплинтовать гайку крепления фланца. 8. Установив шпонку в шпоночный паз вала ведущей цилиндрической шестерни, запрессовать его в ведомую коническую шестерню 2 до упора. Шпонка не должна выходить за торец конической шестерни. 9. Напрессовать на вал ведущей цилиндрической шестерни внутренние кольца подшипников. 10.Уложить в чашку дифференциала 19 опорную шайбу шестерни полуоси, шестерню 18 и разделительную шайбу. 11.Надеть на шипы крестовины 15 сателлиты 16 и упорные шайбы сателлитов. 12.Установить крестовину на шестерню полуоси так, чтобы зубья сателлитов вошли в зацепление с зубьями шестерни полуоси. 13.Установить ведомую цилиндрическую шестерню 1 на чашку 19, совместив отверстия под заклепки. 14.Установить вторую полуосевую шестерню и проверить ее вращение на сателлитах. 15.Установить опорную шайбу шестерни полуоси и вторую чашку дифференциала, совместив при этом отверстия под заклепки. Соединить чашки с ведомой цилиндрической шестерней двумя технологическими болтами. Проверить, свободно ли вращаются шестерни полуосей. 16.Вставить в совмещенные отверстия чашек 19 и ведомой цилиндрической шестерни 1 заклепки 24 диаметром 14 мм и заклепать их на прессе с усилием 600 кН. 17.Напрессовать подшипники 17 на шейки чашек дифференциала. 18.Установить картер редуктора в сборе с крышками подшипников дифференциала на стенд или верстак и обдуть сжатым воздухом. 19.Запрессовать наружные кольца подшипников в крышки 10 и 14. 20.Установить на шпильки крепления правой крышки 10 регулировочные прокладки 11 (четыре – толщиной 0,1 мм и четыре – толщиной 0,5 мм), после чего установить крышку 10 и закрепить ее двумя гайками, совместив при этом масляные каналы. 21.Установить в картер ведущую цилиндрическую шестерню в сборе с ведомой конической шестерней (рис. 35).

Рис. 35. Установка ведущей цилиндрической и ведомой конической шестерен в картер

22.Установить на шпильки крепления крышки 14 (см. рис.30) левого подшипника регулировочные прокладки 13 в том же количестве, как и для правой крышки 10. После чего установить левую крышку 14 и закрепить ее двумя гайками. Проверить затяжку подшипников динамометрической рукояткой (рис. 36). Момент сопротивления вращению шестерен должен быть в пределах 2–4 Н*м (0,2-0,4 кгсм). При отсутствии динамометрической рукоятки проверку натяга подшипников производят путем вращения вала ведущей цилиндрической шестерни вручную. При этом вал шестерни должен вращаться свободно, но без ощутимого осевого зазора.

Рис. 36. Проверка затяжки подшипников динамометрической рукояткой:

1 - динамометрическая рукоятка

Наличие осевого зазора определяется покачиванием вала ведущей цилиндрической шестерни вдоль оси. Если зазор обнаружен, то нужно удалить часть прокладок из-под крышек 10 и 14 (см. рис. 30).Общая толщина удаляемых из-под обеих крышек прокладок должна быть больше замеренного осевого зазора на 0,05-0,08 мм для создания предварительного натяга. 23.Установить на шпильки картера редуктора регулировочные прокладки 6 (одну – толщиной 0,15 мм, шесть – толщиной 0,5 мм, шесть – толщиной 0,1 мм), а затем корпус 7 подшипников ведущей конической шестерни. После чего закрепить корпус двумя гайками, обеспечив правильное зацепление конической пары шестерен. Масляные каналы в картере редуктора, корпусе ведущей конической шестерни и регулировочных прокладках должны быть совмещены. 24.Отрегулировать зацепление конических шестерен 4 и 2. Зацепление шестерен регулируют изменением количества прокладок 6 под фланцем корпуса 7 подшипников ведущей конической шестерни и перестановкой регулировочных прокладок 11 и 13 из-под правой крышки под левую или наоборот. Общее количество прокладок под крышками 10 и 14 должно оставаться неизменным. При регулировке зацепления конических шестерен по пятну контакта между зубьями шестерен нужно обязательно сохранять необходимый боковой зазор. Величина зазора замеряется щупом или индикатором (рис. 37) со стороны большего диаметра зубчатого венца ведомой конической шестерни и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности.

Рис. 37. Проверка бокового зазора в зацеплении конических шестерен

У новой пары шестерен боковой зазор должен быть 0,24-0,52 мм. Этот зазор при износе шестерен увеличивается. Уменьшение бокового зазора между зубьями конических шестерен за счет смещения пятна контакта не допускается, т.к. это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как увеличение зазора до 0,6-0,8 мм (при правильно отрегулированном по пятну контакта зацеплении шестерен) не вызывает увеличения шума шестерен и повышения их износа. Для регулировки зацепления конических шестерен по пятнам контакта необходимо сделать следующее: - смазать 3-4 зуба ведущей конической шестерни 4 (см. рис. 30) тонким слоем масляной краски с обеих сторон зуба; - повернуть ведущую шестерню за фланец вправо и влево, притормаживая рукой ведомую шестерню; - по отпечаткам (пятнам контакта), полученным на зубьях ведомой конической шестерни, установить, руководствуясь указаниями табл. 11, правильность зацепления шестерен, необходимость и методы проведения регулировки зацепления. 25.После окончания регулировки зацепления конических шестерен гайки крышек 10 и 14 (см. рис. 30); корпуса 7 отвернуть, прокладки и фланцы смазать герметикой и закрепить гайками с пружинными шайбами. Проверить вращение шестерен. 26.Отвернуть гайки крепления крышек подшипников дифференциала, снять крышки 23 и установить дифференциал. Установить замочные кольца подшипников, крышки подшипников, завернуть и зашплинтовать гайки. Крышки подшипников дифференциала менять местами не допускается. 27.Обдуть внутренние полости картера моста сжатым воздухом и завернуть маслозаливную и сливную пробки. 28.Установить и закрепить редуктор в картере моста. 29.Установить тормозные колодки 2 на суппорты 10, вставить оси 1 тормозных колодок, завернуть и зашплинтовать винты их крепления. 30.Установить стяжные пружины 3 тормозных колодок. Пружины колодок следует устанавливать отогнутыми концами усиков в сторону осей колодок. 31.Развести тормозные колодки, вставить в отверстия суппортов и кронштейнов тормозных камер разжимные кулаки 5. 32.Установить на разжимные кулаки регулировочные шайбы со стороны шлицевой части вала кулака. Количество регулировочных шайб подбирается исходя из условия обеспечения зазора между регулировочным рычагом 7 и упорной шайбой крепления регулировочного рычага в пределах 0,1-0,5 мм. 33.Установить и закрепить регулировочные рычаги 7 на разжимных кулаках 5, выступающим концом оси червяка вверх. 34.Соединить вилки штоков тормозных цилиндров с регулировочными рычагами при помощи пальцев, после чего пальцы вилок зашплинтовать. Вилка 2 (рис. 38) должна быть навернута на шток 6 таким образом, чтобы расстояние между торцом крышки и осью пальца вилки было в пределах 134-136 мм.

Тормозная камера

Тормозные камеры предназначены для передачи усилия на регулировочные рычаги и приведения в действие тормозных механизмов колес передней оси. Устройство тормозной камеры колес передней оси показано на рис.38.

Рис.38. Камера тормозная передняя:

1 - палец; 2 - вилка; 3 - гайка; 4 - крышка; 5 - мембрана; 6 - шток; 7 - хомут; 8 - пружина; 9 - стакан; А - вывод Снятие и разборка. Для снятия камеры отсоединить шланг подвода воздуха, расшплинтовать и вынуть палец 1 (см. рис.38), отвернуть гайки крепления тормозной камеры к кронштейну и снять камеру. Отвернуть на полтора-два оборота гайку 3, затем вывернуть вилку 2 и гайку 3. Отвернуть гайки болтов хомута 7 и снять хомут. Снять крышку 4, извлечь мембрану 5, пружину 8, стакан 9, шток 6 в сборе с диском. Сборку и установку камеры производить в последовательности, обратной разборке. Гайки хомута 7 затянуть моментом силы 0,6 - 1,2 Н·м (0,06 - 0,12 кгс·м). Гайку 3 – моментом силы 65 - 80 Н·м (6,5 - 8 кгс·м). Испытание камеры. Собранную тормозную камеру испытать на герметичность при давлении воздуха 0,735 МПа (7,35 кгс/см2). При указанном давлении утечка воздуха не должна превышать 4 см3/мин. Произвести несколько раз впуск и выпуск сжатым воздухом из камеры. При заполнении воздухом тормозной камеры через вывод А (см. рис.38) шток 6 должен выдвигаться, а при выпуске воздуха - четко возвращаться в исходное положение. Перемещение штока должно быть свободным, без заеданий. 35.Если при разборке моста ступица 1 (см. рис. 28) отделялась от тормозного барабана 12, то их сборку необходимо произвести в обратной последовательности, комплектуя ступицы и барабаны по ранее нанесенным меткам. Набить внутренние полости ступиц солидолом, а также смазать рабочие кромки манжет. 36.Установить ступицы в сборе с барабанами, а затем внутренние обоймы наружных подшипников 26 на кожухи 22 полуосей до упора. 37.Установить на кожухи упорные шайбы 9, уплотнения 2, навернуть гайки 6 подшипников. 38.Затянуть гайки 6 так, чтобы ступицы туго вращались на подшипниках. При затягивании гайки 6 необходимо проворачивать ступицы для правильного размещения роликов в подшипниках. 39.Отвернуть гайку 6 на 30-35° и установить стопор 3. При несовпадении отверстий в стопоре 3 и гайке 6, гайку необходимо повернуть до совмещения ближайших отверстий гайки и стопора; после чего закрепить стопор двумя болтами 5 и стопорной пластиной 4. Ступица должна свободно вращаться от усилия руки и не иметь осевого люфта. 40.Смазать солидолом сопрягаемые поверхности 41.Установить полуоси и затянуть гайки шпилек крепления фланцев полуоси. Установить защитные диски барабанов. 42.Отрегулировать зазор между тормозными колодками и барабаном, для чего вращая тормозной барабан 4 (рис. 39).провернуть червяк 2 регулировочного рычага 3 по часовой стрелке до начала затормаживания барабана колодками.

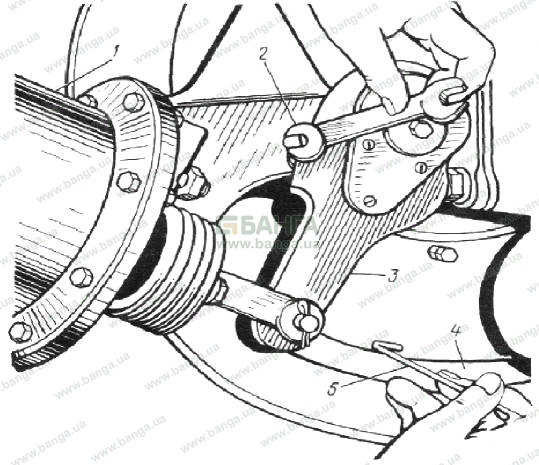

Рис. 39. Проверка и регулировка колесных тормозных механизмов:

1 – тормозной цилиндр; 2 – регулировочный червяк; 3 – регулировочный рычаг; 4 – тормозной барабан; 5 – щуп

После чего провернуть червяк в обратном направлении на 2-3 щелчка фиксатора для получения необходимого зазора между накладками колодок и тормозным барабаном. Через отверстия защитных дисков проверить щупом зазор в средней части тормозных колодок, который должен обеспечивать легкость вращения колеса и находиться в пределах 0,2-0,6 мм. Правильность сборки и регулировки моста проверяется при обкатке на стенде. При отсутствии стенда проверка производится во время движения автомобиля. Сильный нагрев ступиц колес (более 70-80°С) указывает на то, что подшипники ступиц чрезмерно затянуты, либо нарушена правильность регулировки тормозов. Повышенный нагрев ступиц колес и тормозных барабанов не допускается и должен быть устранен повторной регулировкой. При шуме шестерен главной передачи или сильном нагреве картера редуктора необходимо вновь проверить регулировку подшипников и шестерен редуктора моста.

Банга™

Банга™