Рама автомобиля КрАЗ-6510, КрАЗ-65101

Рама ремонтируется, как правило, при частичной или полной разборке автомобиля и самой рамы. Возможны следующие неисправности рамы: ослабление заклепочных соединений, трещины в лонжеронах и поперечинах, трещины и поломка кронштейнов передних рессор, трещины кронштейнов средних опор силового агрегата и кронштейнов крепления раздаточной коробки.

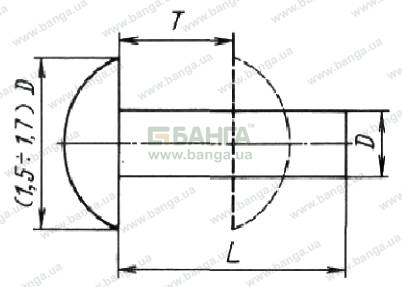

Некоторые общие правила ремонта рамы: 1. При необходимости ремонта рамы клепкой и сваркой сначала раму сваривают, а клепку производят после остывания сварных швов. При обратной последовательности клепка не дает должного эффекта, т.к. при сварке прочность заклепочного соединения резко снижается из-за дополнительных напряжений от нагрева. 2. Трещинообразование в процессе сварки, часто наблюдаемое в холодное время года, может быть предотвращено предварительным нагревом свариваемых до t° 100-150°C. 3. Так как конечная точка наплавки нередко служит исходным пунктом развития новой трещины, выключение дуги следует осуществлять осторожно и обращать внимание на то, чтобы при окончании наплавки наплавленный металл как можно меньше выступал над поверхностью рамы. Ослабление заклепочных швов. Надежность клепки проверяется внешним осмотром и остукиванием рамы проверочным молотком. Ослабленные заклепки, дающие дребезжащий звук, срубают и на их место устанавливают новые. Длина заклепки (рис. 40) определяется по следующей формуле:

L = Т+ (1,5*1,7) D,

где Т - суммарная толщина соединяемых элементов рамы, мм; D - диаметр заклепки, мм.

Диаметр отверстия под заклепку должен быть больше диаметра заклепки на 1 мм.

Рис. 40. Определение длины заклепки

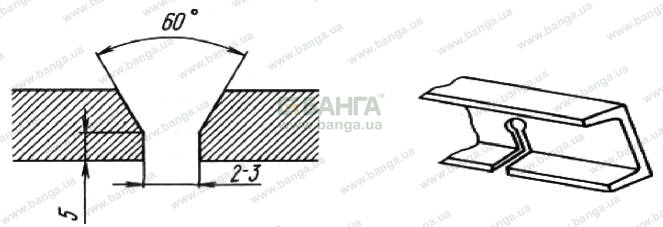

В случае несовпадения двух отверстий под заклепку их расширяют до совмещения друг с другом. Заклепки ставятся в нагретом состоянии с помощью гидравлического или пневматического приспособления. Не допускается применение в одном соединении одновременно сварки и клепки. На каждом заклепочном соединении (поперечины, кронштейны) допускается холодная подтяжка не более двух заклепок. Трещины. Кронштейны передних рессор, кронштейны средней опоры силового агрегата и кронштейны раздаточной коробки, имеющие трещины, обломы и срывы резьбы, заменяются новыми. Кронштейны крепления раздаточной коробки необходимо менять только в сборе с крышками. Проверка наличия трещин на лонжеронах и поперечинах осуществляется внешним осмотром. Неясные трещины выявляются после очистки поверхности рамы с последующим нанесением водной суспензии мела. При легких ударах, после высыхания нанесенной суспензии, оставшийся мел в трещинах показывает пути развития трещин. Обнаружить трещину и ее конец можно и другим способом: для этого поверхность, где не ясно видна трещина, закоптить, а затем протереть ее масляной тряпкой. Однако обнаружить трещину нередко легче перед очисткой поверхности, чем после очистки. Для предотвращения концентрации напряжений и дальнейшего распространения трещины в конце трещины пробивается или засверливается отверстие диаметром до 6 мм. Трещины в лонжеронах и поперечинах завариваются электродуговой сваркой электродом диаметром 4 мм. Кромки трещин (рис. 41) подготавливаются под сварку машины. Поверхность вокруг трещины зачистить на ширину 15-20 мм от кромок. Зазор и канавка должны быть симметричными и равномерными по всей длине свариваемого участка.

Рис. 41. Разделка трещин под наплавку

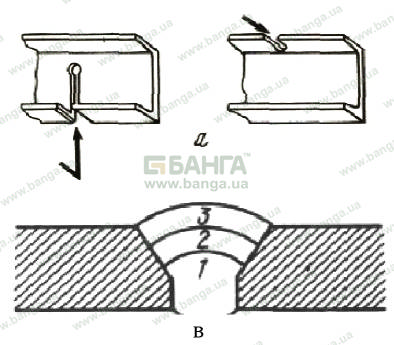

Наплавка производится от начала трещины в направлении к отверстию (рис. 42). Для получения шва достаточной прочности наплавка должна быть не менее чем трехслойной.

Рис. 42. Наплавка: а - направление наплавки (соответствует форме стрелки); в - трехслойная наплавка Каждый слой должен быть наплавлен только после тщательной очистки предыдущего слоя от шлака. Применение газовой сварки не рекомендуется, т.к. этому способу наплавки присуща расширенная зона термического влияния, что отрицательно сказывается на прочности шва. Швы должны быть очищены от сварочных шлаков. Резкое охлаждение шва не допускается. Наплавленный металл на раме не должен выступать над поверхностью рамы. Выступающие части необходимо удалить шлифованием так, чтобы поверхность рамы оказалась ровной. Околошовную зону рекомендуется упрочнить наклепом. Упрочнение производить пневматическим молотком с бойком, имеющим радиус сферы 4-5 мм. Диаметр отпечатка бойка должен быть 2-3 мм, последующий отпечаток должен перекрывать предыдущий. Ширина зоны упрочнения 5-10 мм. Если трещина проходит через отверстие, то его необходимо заварить, затем пробить или просверлить новое диаметром меньше номинального на 0,5 мм и раздать его специальной оправкой до номинального диаметра.

Банга™

Банга™