Разборка цилиндра КрАЗ-65032

Разборку цилиндра производить в следующем порядке:

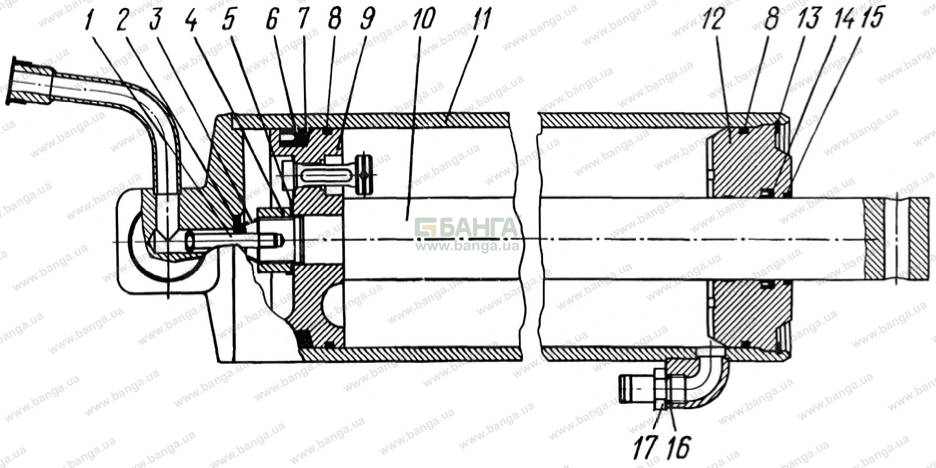

1. Извлечь из кольцевой канавки цилиндра 11 упорное кольцо 13 и выдвинуть шток 10 (см. рис.23) в сборе из цилиндра.

2. Снять со штока крышку12 цилиндра.

3. Вывернуть из резьбового отверстия штока упор 1, снять с упора пружину 3 и втулку 2.

4. Отогнуть кромку стопорной шайбы 5 и отвернуть гайку 4 крепления поршня. Снять со штока шайбу и поршень 9 в сборе с перепускным клапаном.

5. Отвернуть болты крепления фланца и отделить от цилиндра фланец и прокладку.

6. Извлечь из кольцевых канавок крышки 12 цилиндра уплотнительное кольцо 8, грязесъемник 15 и манжету 14.

7. Разобрать поршень цилиндра, для чего расшплинтовать ограничительное кольцо и снять его со стержня перепускного клапана. Вынуть из отверстия поршня перепу скной клапан, а из кольцевых канавок поршня уплотнительное кольцо 8, манжету 6 и защитное кольцо 7.

Рис. 23. Цилиндр опрокидывающего механизма

После разборки детали цилиндра необходимо тщательно промыть и проверить их техническое состояние. Резиновые детали цилиндра, имеющие разрывы, трещины или срезы подлежат замене новыми. Цилиндр с опорной головкой в сборе, имеющий трещины или обломы (на поверхности цилиндра) подлежит замене новым. Трещины на головке, а также трещины по сварным швам необходимо заваривать. После заварки цилиндр с опорной головкой в сборе проверить на герметичность маслом под давлением 25 +1 МПа (250+10 кгс/см2). При этом пропуск масла не допускается. Задиры рабочей поверхности под поршень обрабатываются до выведения дефекта. После обработки диаметр должен быть не более 192,7 мм. Поршень с перепускным клапаном в сборе, имеющий трещины или обломы, подлежит замене новым. Риски или задиры на рабочих кромках поршня и перепускного клапана необходимо устранять притиркой, а затем испытать на герметичность маслом под давлением 25 МПа (250 кгс/см2). Шток, имеющий трещины или обломы, подлежит замене новым. Изношенное хромовое покрытие штока необходимо восстановить. Погнутость штока устранить правкой, изношенную резьбу заплавить и восстановить до номинального размера (M39х2-6g). Номинальные и предельно допустимые без ремонта размеры основных деталей цилиндра опрокидывающего механизма приведены в табл.7.

Таблица 7. Номинальные и предельно допустимые без ремонта размеры основных деталей цилиндра опрокидывающего механизма.

| Обозначение и наименование детали или сборочной единицы |

Возможный дефект | Размер, мм Номинальный | Размер, мм. Предельно допустимый без ремонта |

| 1 | 2 | 3 | 4 |

| 220В-8602031 -ось цилиндра опрокидывающего механизма |

Износ оси по диаметру | 80 -0.20 -0.60 |

79,0 |

| 65034-8603017 -головка опорная цилиндра |

Износ отверстия под ось | 70 -0.36 -0.55 |

69,9 |

| Износ рабочей поверхности под поршень |

190,3 +2,4 | 190,7 | |

| 65034-8603031 -поршень |

Износ по наружному диаметру | 190 -0,050 -0,122 |

189,8 |

| 6510-8603041 -шток |

Износ штока по диаметру | 70 -0,100 -0,146 |

69,80 |

| 6510-8603043 -упор |

Износ упора по диаметру | 12 -0.11 | 11,80 |

| 6510-8603044 -втулка |

Износ отверстия под упор | 12 +0,26 +0,15 |

12,40 |

| 65034-8603049 -опора цилиндра |

Износ отверстия под палец | 76 +0,46 |

76,5 |

| 6510-8603050-10 -крышка |

Износ отверстия под шток | 70 +0,074 |

70,15 |

| 6510-8603078 -палец штока в сборе |

Износ пальца по диаметру | 60 -0,19 |

59,60 |

Банга™

Банга™