Техническое обслуживание и ремонт силового агрегата ЗИЛ-133

Кривошипно-шатунный и газораспределительный механизмы

Головка цилиндра. Головку следует снимать только для устранения неисправностей деталей шатунно-поршневой группы, прокладки, клапанов или для замены самой головки. Последовательность демонтажа головки следующая:

слить жидкость из системы охлаждения двигателя;

отвернуть болты крепления впускного коллектора и водяной трубы от снимаемой головки и ослабить крепление аналогичных болтов на соседних головках, чтобы создать необходимый зазор для снятия головки;

отсоединить топливопроводы и защитить их внутренние полости от попадания пыли и грязи. Снять форсунку, предохраняя распылитель от ударов и засорения отверстий;

снять крышку головки цилиндра. Демонтировать стойки вместе с коромыслами и вынуть штанги;

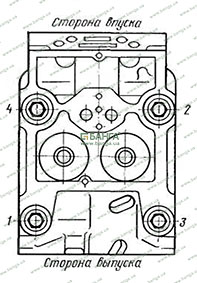

ослабить болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. 3.41), а затем отвернуть их;

снять головку с двигателя и осмотреть ее. При необходимости снять прокладки головки цилиндра, соблюдав осторожность во избежание их повреждения;

осмотреть гильзу цилиндра и защитить ее внутреннюю поверхность от попадания пыли и грязи;

поверхность головки очистить от нагара скребками из мягкого материала (дерево, текстолит) с применением чистого дизельного топлива и ветоши. Царапины и забоины, особенно в зоне уплотнений, не допускаются.

Устанавливается головка цилиндра в обратном порядке. Перед установкой необходимо протереть чистой ветошью сопряженные плоскости блока и головки цилиндра. Следует обратить внимание на правильность установки стальной прокладки уплотнения головки цилиндра. Многократное использование прокладки головки возможно лишь при условии установки ее на то же место. Каждая прокладка в процессе эксплуатации приобретает индивидуальную форму и непригодна для установки на другие цилиндры. При смене по каким-либо причинам головки цилиндра, опорного кольца или гильзы цилиндра и при нарушении первоначального положения гильзы следует ставить новую прокладку.

Болты крепления головок цилиндров следует затягивать на холодном двигателе в 3 приема. Сначала моментом 4—5 кгс/м, затем 12—15 и, наконец, 19—21 кгс/м.

Перед завертыванием болтов резьбу нужно смазать тонким слоем графитной смазки. После затяжки болтов надо проверить и, если необходимо, отрегулировать зазоры между клапанами и коромыслами.

Клапаны. Вынимать клапаны из головки цилиндра следует при помощи приспособления. Клапаны и седла клапанов нужно тщательно очистить от нагара, промыть и осмотреть. Если тарелка и стержень клапана не покороблены и нет нагара на фасках клапана и седла, то при наличии незначительных раковин на фасках герметичность клапана можно восстановить притиркой.

Притирать клапаны надо пастой, составленной из смеси абразивного микропорошка с грануляцией зерен 10—20 мкм и масла для двигателя. Смесь необходимо размешать до сметанообразного состояния, обязательно перемешивая при употреблении, так как микропорошок может осаждаться. Для притирки необходимо нанести на фаску клапана тонкий равномерный слой пасты, смазать стержень чистым маслом для двигателя и поставить клапан на место. Процесс притирки представляет собой возвратно-вращательные движения клапана при помощи специального приспособления или с помощью дрели с присоской. Нажимая слегка на клапан, повернуть его на 1/3 оборота в одну сторону (какую-либо), а затем на 1/4 оборота в обратную. Нельзя вращать клапан лишь в одну сторону. Периодически поднимая клапан и нанося на фаску новые порции пасты, притирать следует до появления на фасках клапана и седла матового пояска шириной не менее 1,5 мм, который должен быть без разрывов и рисок.

Рис. 3.41. Схема затяжки болтов головки цилиндра.

По окончании притирки клапаны и седла нужно промыть керосином и насухо вытереть. После этого установить клапаны и пружины на свои места. Качество притирки клапана определяется проверкой на герметичность путем заливки керосина во впускные и выпускные окна. Если по истечении 3 мин не будет обнаружено течи или просачивания керосина, притирка клапана удовлетворительная.

Качество притирки клапана можно определить также до сборки с помощью рисок, нанесенных мягким графитовым карандашом поперек фаски клапана через равные промежутки. Осторожно вставив клапан в седло и сильно нажимая, нужно повернуть его на 1/4 оборота. Все риски на рабочей поверхности фаски клапана должны быть стерты.

Шатунно-поршневая группа. Для разборки шатунно-поршневой группы следует снять поддон двигателя. Отвернув гайки, снять крышку нижней головки шатуна и вынуть поршень в сборе с шатуном из цилиндра вверх. Перед этим нужно очистить нагар с верхнего пояса гильзы, тогда поршень легко выйдет из гильзы.

Для разборки комплекта поршень — шатун нужно вынуть стопорные кольца из бобышек поршня и, нагрев поршень в масляной ванне до 80°С, вынуть поршневой палец. Поршневые кольца рекомендуется снимать с помощью специального приспособления, ограничивающего расширение кольца своей обоймой, имеющей внутренний диаметр, равный 132 мм.

Перед сборкой все детали нужно промыть, масляные каналы продуть сжатым воздухом, трущиеся поверхности смазать маслом для двигателя. Поршневой палец должен свободно входить в предварительно нагретый поршень. Запрессовка пальца в холодный поршень не допускается. Устанавливать компрессионные и маслосъемные кольца на поршень следует с помощью приспособления. Компрессионные кольца устанавливаются скошенной стороной и клеймом «ВЕРХ» к днищу поршня.

Составное маслосъемное кольцо устанавливается в два приема: сначала вставляют в канавку пружинный расширитель, а затем надевают маслосъемное кольцо так, чтобы стык расширителя находился диаметрально противоположно замку кольца. Замки компрессионных колец следует развернуть в противоположные стороны. При установке поршня в цилиндр поршневые кольца должны быть обжаты обоймой, внутренний диаметр которой равен диаметру цилиндра. Углубления под клапаны на днище поршня должны быть установлены в сторону развала блока цилиндров. Болты крепления крышек шатунов затягиваются в два приема до удлинения на 0,25—0,27 мм.

Коленчатый вал. Если с двигателя снимался коленчатый вал, то к его установке и креплению предъявляются определенные требования. Необходимо обеспечить соответствие размеров вкладышей подшипников размерам шеек вала. При установке крышек коренных подшипников порядковые номера крышки должны совпадать с порядковым номером опоры на блоке. Нумерация опор на блоке начинается от переднего торца. Затяжку болтов крепления крышек коренных подшипников и стяжных болтов блока нужно проводить в следующей последовательности:

- перед сборкой резьбу в отверстиях и на болтах тщательно очистить и смазать, избыток масла удалить;

- плотно поставить по посадочным поверхностям без перекоса крышки коренных подшипников;

- ввернуть и затянуть предварительно болты крепления крышек со стороны правого, а затем левого ряда цилиндров моментом 3—5 кгс/м;

- затянуть окончательно болты крепления крышек сначала со стороны правого, затем со стороны левого рядов цилиндров моментом 25+0,5 кгс/м;

- ввернуть и затянуть стяжные болты блока моментом 12—13 кгс/м.

При затяжке болтов сопротивление должно нарастать плавно, без рывков. Величину момента следует фиксировать при движении ключа. По окончании затяжки коленчатый вал должен свободно поворачиваться от усилия руки, приложенного к установочным штифтам маховика. Осевой зазор в упорном подшипнике должен быть не менее 0,05—-0,07 мм. Суммарный зазор между торцами нижних головок шатунов и щеками коленчатого вала должен быть не менее 0,15 мм.

Для очистки полостей в шейках коленчатого вала необходимо:

- удалить старые заглушки и очистить полости шеек от отложений;

- тщательно промыть вал, промыть и продуть каналы и полости;

- запрессовать и развальцевать новые заглушки.

После этого проверить герметичность заглушек опрессовкой полостей дизельным топливом под давлением 2 кгс/см2. Допускается подтекание топлива не более 20 г в 1 мин для одной заглушки. Затем нужно продуть каналы и полости для удаления топлива. Установка использованных заглушек не допускается.

После проведения необходимых работ по обслуживанию и проверке кривошипно-шатунного и газораспределительного механизмов следует установить и закрепить поддон двигателя и головки цилиндров.

Привод клапанов. Зазоры между коромыслами и клапанами регулируют на холодном двигателе или не ранее чем через 30 мин после его остановки. При этом подача топлива должна быть выключена. Для впускного клапана этот зазор равен 0,30— 0,35 мм, а для выпускного 0,40— 0,45 мм. У 1, 2, 3 и 4-го цилиндров передний клапан — впускной, а у 5, 6, 7 и 8-го -- выпускной.

Увеличение или уменьшение зазоров отрицательно сказывается на работе механизма газораспределения и двигателя в целом. При слишком больших зазорах растут ударные нагрузки и увеличивается износ деталей привода клапанов. При очень малых зазорах не обеспечивается герметичность камеры сгорания, двигатель не развивает полной мощности, а клапаны перегреваются, что может повлечь за собой прогар фасок.

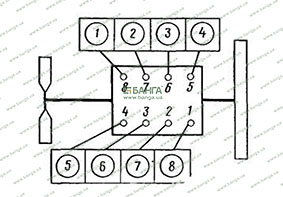

Зазоры регулируют одновременно в двух цилиндрах 6 соответствии с порядком их работы во время тактов сжатия (клапаны в этот момент закрыты). Нумерация цилиндров двигателя приведена на рис. 3.42 (цифры в кружках).

Рис. 3.42. Схема нумерации цилиндров двигателя и секций топливного насоса.

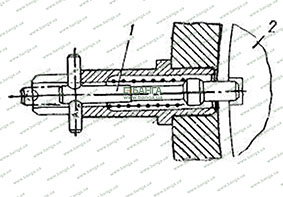

Рис. 3.43. Фиксатор маховика.

Последовательность операций при регулировке зазоров следующая:

- снять крышки головок цилиндров и проверить затяжку болтов крепления головок;

- оттянуть фиксатор 1 (рис. 3.43), расположенный на картере маховика 2, повернуть его на 90° и установить в нижнее положение. Снять крышку люка в нижней части картера сцепления;

- проворачивая коленчатый вал по ходу вращения, установить его в такое положение, при котором фиксатор под действием пружины войдет в отверстие на маховике. При этом риски на торце корпуса муфты опережения и на фланце ведомой полумуфты привода топливного насоса высокого давления должны находиться в верхнем положении (см. рис. 3.23). Это положение коленчатого вала соответствует началу подачи топлива в 1-й цилиндр. Если риски находятся внизу, необходимо, выведя фиксатор из отверстия в маховике, повернуть коленчатый вал ровно на 1 оборот. При этом фиксатор должен вновь войти в отверстие на маховике. Проворачивать коленчатый вал нужно воротком, вставляя его в отверстия, расположенные по окружности маховика. Поворот маховика на угол, равный промежутку между двумя соседними отверстиями, соответствует повороту коленчатого вала на 30°;

- оттянуть фиксатор, повернуть его на 90° и установить в верхнее положение;

- повернуть коленчатый вал от начала подачи топлива на 69°. При этом клапаны регулируемых цилиндров (1-го и 5-го) закрыты (штанги легко проворачиваются от руки);

- проверить динамометрическим ключом момент затяжки гаек, которыми крепятся стойки коромысел регулируемых цилиндров. Он должен быть 4,2 - 5,4 кгс/м;

- проверить щупом зазоры между носками коромысел и торцами клапанов регулируемых цилиндров. При необходимости регулировки зазора нужно ослабить гайку регулировочного винта, вставить щуп нужной толщины и, вращая винт отверткой, установить требуемый зазор. Придерживая винт отверткой, затянуть гайку и проверить зазор. Щуп толщиной 0,30 мм для впускного клапана и 0,40 мм для выпускного должен входить свободно, а толщиной 0,35 мм для впускного клапана и 0,45 мм для выпускного — с усилием. Момент затяжки гайки регулировочного винта 5,4 кгс/м. Дальнейшую регулировку зазоров в клапанном механизме проводят попарно в 4-м и 2-м, 6-м и 3-м 7-м и 8-м цилиндрах, проворачивая коленчатый вал каждый раз на 180°;

- пустить двигатель, проверить его работу на слух. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть. Установить крышку люка картера маховика и крышки головок цилиндров. Фиксатор маховика должен находиться в верхнем положении.

Система охлаждения

От исправной работы системы охлаждения в значительной степени зависит экономичность, надежность и 62

срок службы двигателя. Для обеспечения нормальной работы системы охлаждения необходимо:

- заливать жидкость через воронку с сеткой, используя для этого чистую заправочную посуду;

- следить за температурой жидкости, которая должна быть в пределах 80— 98° С;

- регулярно проверять уровень жидкости и при необходимости доводить его до нормы (уровень контролировать только на холодном двигателе);

- менять охлаждающую жидкость каждый год;

- при ремонтных работах заменять смазку в полости подшипников водяного насоса. Легкоплавкие смазки при этом применять нельзя, так как они при работе насоса плавятся и вытекают;

- следить за исправностью уплотнения крыльчатки водяного насоса, так как жидкость, просачивающаяся в полость подшипников, выводит их из строя (о неисправности уплотнения свидетельствует течь жидкости из дренажного отверстия).

В случае нарушения температурного режима в системе охлаждения нужно проверить исправность термостатов. Для этого надо снять термостаты, опустить их в сосуд с водой и нагреть ее до 100° С. Проследить за температурой начала и конца закрытия клапанов термостатов. Клапаны исправных термостатов начинают закрываться при температуре 91—95° С и полностью закрываться при температуре 78—82° С.

В теплое время года следует систематически проверять состояние воздушных каналов сердцевины радиатора системы охлаждения и обязательно прочищать их при значительной засоренности. Чистить можно струей сжатого воздуха, направляемой в воздушные каналы сердцевины радиатора со стороны кожуха вентилятора.

В качестве охлаждающей жидкости в двигателе применяется концентрированная низкозамерзающая жидкость Тосол А, разбавленная мягкой и чистой водой в требуемой пропорции в зависимости от климатической зоны эксплуатации автомобиля. Так, при температуре окружающего воздуха зимой до — 40° С применяется жидкость Тосол А-40—56%-ный раствор концентрата Тосол А, имеющий плотность (при 20° С) 1,077— 1,085 г/см3. При температуре воздуха до — 65°С используется 65%-ный раствор концентрата — жидкость Тосол А-65, имеющая плотность 1,085—- 1,095 г/см3.

Концентрированная жидкость Тосол А, а также ее смесь с водой ядовиты, поэтому при обращении с ней надо соблюдать меры предосторожности.

Система охлаждения заполняется через заливную горловину верхнего бачка радиатора. Заполнять жидкость следует до уровня нижней кромки заливной горловины радиатора. Полное удаление оставшегося в системе воздуха происходит автоматически при работе двигателя (после, открытия термостатов). При этом уровень жидкости в радиаторе несколько понижается. После полного заполнения системы охлаждения двигателя следует открыть кран отопителя, а после заполнения системы отопления долить жидкость в радиатор до необходимого уровня.

Слив жидкости из системы охлаждения происходит через сливные краны нижнего бачка радиатора, котла подогревателя и насосного агрегата подогревателя. Для этого нужно открыть кран отопителя, снять пробку с горловины верхнего бачка радиатора и открыть краны для слива жидкости. Для слива воды при кратковременном использовании ее в системе охлаждения вместо низкозамерзающей жидкости автомобиль следует установить на ровной горизонтальной площадке. После полного слива воды из системы охлаждения следует оставить открытыми сливные, краны.

Категорически запрещаются пуск и кратковременная работа двигателя после слива жидкости для удаления ее остатков из системы.

В процессе эксплуатации необходимо регулярно проверять состояние всех уплотнений и соединений, не допуская утечки жидкости из системы охлаждения. Если во время эксплуатации приходится часто доливать охлаждающую жидкость, необходимо проверить герметичность системы охлаждения.

Проверка герметичности осуществляется путем опрессовки заполненной системы охлаждения с помощью специального приспособления, состоящего из пробки, манометра и штуцера для подсоединения ручного насоса. Приспособление устанавливается на горловине радиатора. Давление внутри системы создается ручным насосом и контролируется по манометру. Давление опрессовки 0,65 кгс/см2.

При обнаружении течи ее устраняют и проводят повторную проверку герметичности. Если давление в системе падает очень медленно, это значит, что выявленная негерметичность устранена.

Использование (кратковременное) мягкой воды в системе охлаждения допускается только в случае крайней необходимости. При заправке системы охлаждения водой (в зимнее время) кран отопителя должен быть закрыт. После заполнения системы водой (до нижней кромки наливной горловины) нужно пустить двигатель и прогреть его при 1500 об/мин до температуры 80° С. Прогрев двигатель, открыть кран отопителя. После заполнения отопителя горячей водой долить воду в радиатор до требуемого уровня.

Во избежание замерзания воды в отопителе запрещается включать вентилятор отопителя при неработающем, а также при недостаточно прогретом двигателе. При минусовой температуре наружного воздуха запрещается оставлять автомобиль с неработающим двигателем на длительное время. Так при температуре воздуха до — 15° С это время не должно превышать 25—30 мин, при более низкой температуре допустимый промежуток времени сокращается. При безгаражном хранении нельзя заливать в систему холодную воду.

Привод водяного насоса и вентилятора осуществляется клиновидными ремнями. Нормальная работа этих агрегатов зависит от надежной работы приводных ремней, поэтому нужно следить, чтобы на ремни не попадало масло и топливо, контролировать натяжение ремней. Особенно тщательно следует проверять натяжение ремней в первые 50 ч работы двигателя, так как в это время происходит их наибольшая вытяжка. Натяжение ремней должно быть всегда нормальным, так как излишнее или недостаточное натяжение приводит к преждевременному выходу ремней из строя.

Натяжение ремней проверяют нажатием на середину наибольшей ветви с усилием 4 кгс. Нормально натянутые ремни должны прогибаться на 15—22 мм. Если ремни привода водяного насоса прогибаются больше или меньше указанного, необходимо регулировать их натяжение изменением положения оси генератора. Натяжение ремня вентилятора регулируется натяжным роликом. Заменять ремни в случае выхода из строя одного из них следует комплектно. Заменяемые ремни должны быть одной размерной группы по длине. Номер группы обозначен на ремне несмываемой краской.

Система смазки

Уровень масла следует проверять не ранее чем через 5 мин после остановки двигателя, установив предварительно автомобиль на ровной площадке. Уровень масла проверяют по меткам указателя уровня масла, находящегося с левой стороны двигателя за водяным насосом. Перед замером указатель следует протереть. Уровень масла должен быть около метки «В», что указывает на нормальный уровень.

Масло заливается в двигатель через горловину, расположенную в верхней части двигателя за гидромуфтой вентилятора. Перед заливкой необходимо очистить горловину от пыли и грязи. Заливать масло следует из раздаточных колонок дозировочным пистолетом, а при отсутствии колонок -— через воронку из чистой заправочной посуды. Сливается масло из картера через сливные отверстия поддона предварительно прогретого двигателя.

Одновременно с заменой масла меняют фильтрующие элементы фильтра тонкой очистки и очищают центробежный фильтр.

Порядок замены элементов фильтра тонкой очистки:

- отвернуть сливные пробки 7 (см. рис. 3.15) на колпаках и слить масло из фильтра в подставленную емкость;

- отвернуть болт 5 крепления одного колпака фильтра и снять колпак вместе с элементом 4;

- вынуть фильтрующий элемент; в том же порядке снять другой колпак и вынуть фильтрующий элемент;

- промыть колпаки фильтра в дизельном топливе;

- заменить фильтрующие элементы и собрать фильтр;

- проверить герметичность соединений при работе двигателя и подтянуть болты колпаков, если масло подтекает.

Для очистки центробежного фильтра следует проделать следующее:

- отвернуть гайку 10 (см. рис. 3.16) и снять колпак 3;

- повернуть ротор (колпак 5) вокруг оси так, чтобы стопорные пальцы 14 вошли в отверстия ротора;

- отвернуть гайку 12 крепления колпака ротора и снять колпак;

- удалить со стенок колпака ротора осадок и промыть колпаки в дизельном топливе;

- собрать фильтр в обратной последовательности, совместив метки на колпаке и роторе и проверив состояние уплотняющей прокладки 2 колпака фильтра. Момент затяжки колпаков 2 - 3 кгс/м.

Промывка системы смазки, в случае необходимости, проводится в следующем порядке:

- прогреть двигатель до температуры 70° С и слить из поддона масло. Промыть наружные поверхности сменных фильтрующих элементов фильтра тонкой очистки;

- залить в двигатель смесь из 10 л дизельного топлива и 6 л масла для двигателя. Пустить двигатель и дать ему поработать 5 мин с минимальной частотой вращения;

- остановить двигатель и слить промывочную смесь. Заменить два сменных фильтрующих элемента масляного фильтра. Промыть фильтр центробежной очистки масла;

- залить в двигатель чистое масло до метки «В» указателя уровня масла. Пустить двигатель и замерить уровень через 5 мин работы с малой частотой вращения. При необходимости долить масло.

Топливная система

Правильное и регулярное техническое обслуживание — необходимое условие безотказной работы топливной аппаратуры. Оно должно проводиться с максимальной тщательностью и аккуратностью.

После отсоединения топливопроводов штуцера форсунок, топливных насосов, фильтров и отверстия топливопроводов должны быть защищены от попадания грязи пробками, колпачками, заглушками или чистой изоляционной лентой. Все детали и узлы перед сборкой необходимо тщательно очищать и промывать.

Для промывки фильтра грубой очистки топлива его нужно перебрать в следующей последовательности:

- слить топливо из фильтра, отвернув сливную пробку 8 (см. рис. 3.18);

- отвернуть болты крепления колпака к корпусу 1 и снять колпак 6;

- вывернуть фильтрующий элемент 5 из корпуса. Промыть сетку фильтрующего элемента и внутреннюю полость колпака и продуть сжатым воздухом;

- надеть на фильтрующий элемент уплотнительную шайбу 4, распределитель 3 и завернуть элемент в корпус;

- установить колпак фильтра и закрепить его, подтянуть сливную пробку.

Убедиться в отсутствии подсоса воздуха через фильтр при работе двигателя. Подсос устраняют подтягиванием болтов крепления колпака к корпусу.

Для смены фильтрующих элементов фильтра тонкой очистки топлива нужно:

- отвернуть сливные пробки 1 (см. рис. 3.19) и слить топливо из фильтра в подставленную емкость, после чего пробки завернуть;

- отвернув болты 5, снять колпаки 2 и удалить загрязненные фильтрующие элементы 3;

- промыть колпаки чистым дизельным топливом;

- поставить в каждый колпак новый фильтрующий элемент;

- поставив болты с шайбами и при необходимости новые прокладки колпаков, установить колпаки с элементами на место и затянуть болты;

- пустить двигатель и убедиться в герметичности фильтра. При подтекании топлива подтянуть болты крепления колпаков.

При попадании в топливную систему воздуха мощность двигателя снижается. Это может произойти в случае негерметичности топливной системы.

Для проверки герметичности системы до топливного фильтра тонкой очистки необходимо, вывернув пробку 10 (см. рис. 3.19) на фильтре для сообщения внутренней полости фильтра с атмосферой, подтянуть все соединения до топливного фильтра. Затем нужно отвернуть ручку топливоподкачивающего насоса и прокачать топливную систему до тех пор, пока из топливного фильтра не пойдет чистое топливо без примеси воздуха. После этого завернуть пробку на фильтре.

Если после этой проверки мощность двигателя не повысится, нужно проверить топливную систему от топливного фильтра до топливного насоса

Для этого следует отвернуть пробку на топливном насосе и затянуть все соединения до насоса, после чего прокачать топливоподкачивающим насосом топливную систему до тех пор, пока из отверстия в насосе не пойдет чистое топливо без пузырьков воздуха. После этого завернуть пробку на насосе.

При эксплуатации автомобиля может возникнуть необходимость в частичной разборке секции топливного насоса высокого давления. В этом случае насос нужно снять с двигателя. При разборке следует принимать все меры предосторожности для предупреждения попадания пыли и грязи в насос.

Разбирать насосную секцию рекомендуется в следующем порядке:

- снять верхнюю крышку насоса, вывернуть пробки 55 (см. рис. 3.20) реек, вынуть втулки 52 реек;

- снять рычаг 83, пружину 85 с рычагом 79, рычаг 81 реек. Вынуть рейки, отсоединив фиксаторы рейки на крайних секциях в каждом ряду;

- отвернуть гайки крепления насосной секции и вынуть секцию из корпуса насоса, предварительно сняв стопорную шайбу штуцера 21 у соседней секции;

- установив секцию в специальное приспособление, вывернуть штуцер 21 и с помощью съемника вынуть нагнетательный клапан;

- при помощи специального приспособления сжать пружину толкателя и вынуть нижнюю тарелку, затем снять пружину и верхнюю тарелку. Движением вверх вынуть плунжерную пару из корпуса секции, а затем снять поворотную втулку;

- вынуть толкатель вместе с пятой из направляющей в корпусе насоса.

Собирают насосную секцию в обратном порядке. При сборке необходимо, чтобы при установке плунжерной пары выступ плунжера, помеченный риской, был обращен в сторону отсечного отверстия втулки. Уплотнительные резиновые кольца должны быть установлены без повреждения и перекручивания. Перед установкой 66 секции заходные фаски и гнездо в корпусе насоса нужно покрыть тонким слоем смазки ЦИАТИМ-201. После установки секции следует проверить герметичность резиновых уплотнений путем опрессовки топливных каналов насоса сухим воздухом под давлением 0,5—1 кгс/см2 при погружении насоса в дизельное топливо. Выделение пузырьков воздуха в местах уплотнений не допускается. После этого надо проверить плавность хода реек, которые должны перемещаться легко, без заеданий. По окончании сборки отрегулировать насос на стенде.

Установка топливного насоса на двигатель осуществляется следующим образом.

- установить коленчатый вал в положение начала подачи топлива в 1-м цилиндре. При этом риска на фланце ведущей полумуфты должна находиться вверху (см. рис. 3.23);

- совместив метки на корпусе насоса и корпусе муфты опережения впрыска, установить насос на двигатель и закрепить, затягивая болты в следующей последовательности: передний правый, задний левый, передний левый, задний правый;

- не нарушая взаимного положения меток, завернуть верхний болт полумуфты привода, установить фиксатор в верхнее положение, повернуть коленчатый вал и завернуть второй болт;

- проверить правильность установки угла опережения впрыска.

После проверки и регулировки угла опережения впрыска пустить двигатель и болтом ограничения минимальной частоты вращения установить частоту вращения холостого хода, равную 600 об/мин.

Форсунки регулируют на специальном приборе КП-1609 или аналогичной конструкции по давлению подъема иглы, равному 180+5 кгс/см2. Регулировку осуществляют установкой шайб 10 (см. рис. 3.24) под пружину форсунки. Перед регулировкой необходимо отвернуть гайку 2 распылителя 1, предварительно поджав распылитель к форсунке, и снять распылитель, проставку 3 и штангу 4.

При увеличении толщины регулировочных шайб давление подъема иглы повышается, при уменьшении — понижается. С изменением толщины шайб на 0,05 мм давление начала подъема иглы изменяется на 3 кгс/см2. Качество работы форсунки считается удовлетворительным, если топливо распыливается до туманообразного состояния и равномерно распределяется по поперечному сечению конуса струи и по каждому отверстию распылителя. Начало и конец впрыска должны быть четкими. Впрыск у новой форсунки сопровождается характерным резким звуком. Отсутствие резкого звука у бывших в употреблении форсунок при проверке их на стенде не служит браковочным признаком.

В случае закоксовывания одного или нескольких отверстий следует разобрать форсунку, а ее детали почистить и промыть. При подтекании или заедании иглы распылитель и иглу нужно заменить, так как корпус распылителя и игла составляют прецезионную пару.

Распылитель снаружи следует очищать с помощью деревянного бруска, пропитанного маслом для двигателя, а внутренние полости промывать. Выходные отверстия распылителя прочищают стальной проволокой диаметром 0,25 мм. Для чистки распылителя нельзя применять острые и твердые предметы или шлифовальную шкурку. Перед сборкой распылитель и иглу необходимо тщательно промыть и смазать профильтрованным дизельным топливом. После этого игла, выдвинутая из корпуса распылителя на V2 длины направляющей поверхности, при наклоне распылителя под углом 45° должна полностью опуститься под действием собственного веса.

Сборку форсунки нужно вести с учетом следующей особенности: при затяжке гайки распылителя необходимо предварительно поджать распылитель с упором в конусный торец 3* до полного сжатия пружины. Затянуть гайку моментом 7—8 кгс/м.

Проверить давление начала подъема иглы. При необходимости отрегулировать указанное давление с помощью регулировочных шайб. После длительно работы форсунки на двигателе допускается снижение давления начала подъёма иглы до 170 кгс/см2.

Регулировка топливного насоса высокого давления в случае необходимости должна выполняться в мастерской, оборудованной специальным стендом. Перед началом регулировки полость насоса следует заполнить маслом до уровня сливного отверстия в крышке регулятора. Регулировать насос рекомендуется с комплектом проверенных форсунок. Отверстия перепускного клапана закрыть пробкой М14 х 1,5.

При проверке топливного насоса высокого давления контролируются начало подачи топлива секциями насоса, величина и равномерность подачи топлива.

Начало подачи топлива секциями насоса определяется углом поворота кулачкового вала насоса при вращении его по часовой стрелке, если смотреть со стороны привода. Восьмая (схема нумерации секций показана на рис. 3.42) секция правильно отрегулированного насоса начинает подавать топливо за 42°30' + 30' до оси симметрии профиля кулачка. В момент начала подачи топлива 8-й секцией метки на корпусе насоса и муфте должны совпадать.

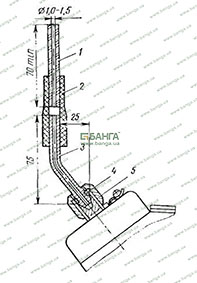

Для определения оси симметрии профиля кулачка необходимо зафиксировать на лимбе стенда момент начала движения топлива в моментоскопе (рис. 3.44) при повороте кулачкового вала по часовой стрелке. Затем повернуть вал по часовой стрелке на 90° и зафиксировать на лимбе момент начала движения топлива в моментоскопе при повороте вала против часовой стрелки. Середина между двумя зафиксированными точками и определяет ось симметрии профиля кулачка.

Если угол, при котором начинается подача топлива 8-й секции, условно принять за 0о, то остальные секции должны начать подачу топлива в следующем порядке (в градусах поворота кулачкового вала):

| Номер секции | 8 | 4 | 5 | 7 | 3 | 6 | 2 | 1 |

| Начало подачи | 0 | 45о | 90о | 135о | 180о | 225о | 270о | 315о |

Неточность интервала между началом подачи топлива любой секцией насоса относительно 8-й должна быть не более 20'.

Регулируют начало подачи топлива путем установки под плунжер пяты 5 (см. рис. 3.20) толкателя определенной толщины. Изменение толщины пяты на 0,05 мм соответствует 12' угла поворота кулачкового вала. При установке пяты большей толщины топливо начинает подаваться раньше.

Регулировку величины и равномерности подачи топлива проводят на стенде с комплектом форсунок и топливопроводов высокого давления длиной (618 ± 2) мм. Объем внутренней полости каждого топливопровода высокого давления должен быть 1,8— 2,0 см3, что определяется их заполнением топливом.

Рис. 3.44. Моментоскоп:

1 - стеклянная трубка; 2 - переходная трубка; 3 - трубка от топливопровода высокого давления; 4 - шайба; 5 - накидная гайка.

Последовательность проверки и регулировки следующая.

1. Проверить герметичность нагнетательных клапанов. При положении реек, соответствующем выключенной подаче, нагнетательные клапаны в течение 2 мин не должны пропускать топливо под давлением 1,7 — 2,0 кгс/см2. В случае течи нагнетательный клапан заменить. Давление открытия нагнетательных клапанов 9 — 11 кгс/см2.

2. Проверить давление топлива в магистрали на входе в насос высокого давления. Давление должно быть в пределах 0,5 — 1,0 кгс/см2 при 1300 об/мин кулачкового вала. Если давление будет больше или меньше, нужно вывернуть пробку перепускного клапана и шайбами отрегулировать давление его открытия.

3. При упоре рычага управления регулятора в болт ограничения максимальной частоты вращения и при (1300±10) об/мин кулачкового вала насоса величина средней цикловой подачи должна составлять 75 — 77,5 мм3/цикл (при неравномерности подачи не более 5%). Величину подачи топлива каждой секцией насоса регулируют путем поворота корпуса 17 секции относительно корпуса насоса в ту или другую сторону, для чего необходимо ослабить гайки крепления фланца секции (при необходимости переставить на 1—2 зуба стопорную шайбу штуцера). При повороте секции влево цикловая подача увеличивается, вправо — уменьшается. После регулировки надежно затянуть гайки крепления секции.

4. При упоре рычага управления в болт ограничения максимальной частоты вращения проверить частоту вращения кулачкового вала насоса, соответствующую началу выброса реек при уменьшении подачи топлива. Регулятор должен начинать выброс реек при (1350+15) об/мин кулачкового вала.

5. Проверить и при необходимости отрегулировать выключение подачи топлива через форсунки при упоре рычага управления регулятора в болт ограничения минимальной частоты вращения. Подача должна полностью выключаться при 350—400 об/мин; это регулируется болтом ограничения минимальной частоты вращения.

6. Проверить выключение подачи топлива через форсунки при упоре рычага управления регулятором в болт ограничения максимальной частоты вращения и при частоте вращения, равной 1490— 1555 об/мин. Подача топлива при этом не допускается.

7. Убедиться в прекращении подачи топлива при повороте рычага останова до упора в ограничительный болт. В этом случае подача топлива из форсунок всех секций насоса при любой частоте вращения должна полностью прекратиться. Регулировка осуществляется болтом ограничения хода рычага. Запас хода реек в сторону выключения подачи топлива при упоре рычага в болт должен быть не менее 1 мм. После регулировки болт застопорить гайкой.

8. При упоре рычага управления регулятора в болт ограничения максимальной частоты вращения и при 100 об/мин кулачкового вала проверить величину пусковой подачи (195—210 мм3/цикл). Регулировку выполнить болтом пусковой подачи. При ввертывании болта подача топлива уменьшается, при вывертывании — увеличивается.

9. При упоре рычага управления регулятора в болт ограничения минимальной частоты вращения и при 500—550 об/мин кулачкового вала проверить запас хода реек (не менее 1 мм) в сторону выключения подачи топлива, т. е. при полностью сведенных грузах рейка еще может перемещаться в сторону выключения подачи. Запас хода реек регулируют прокладками, устанавливаемыми между державкой грузов (шестерней) 40 (см. рис. 3.20) и внутренним кольцом шарикоподшипника, установленного в крышке При уменьшении числа прокладок запас хода реек увеличивается, при увеличении — уменьшается.

10. При полной или частичной разборке регулятора, замене ступицы грузов или связанных с ней деталей перед проведением работ согласно п. 3 - 8 необходимо установить высоту головки регулировочного болта 77 от плоскости корпуса насоса, равную (55,5±0,2) мм. При этом зазор между корпусом и ограничивающей гайкой должен составлять 0,8—1 мм.

Болт и гайку застопорить.

Регулировка угла опережения впрыска топлива проводится в следующем порядке.

1. Проверить совмещение меток на корпусе муфты опережения впрыска топлива и на корпусе топливного насоса, а также на корпусе муфты и на фланцах привода топливного насоса. Рычаг управления регулятора топливного насоса установить в среднее положение и отпустить, прокачать топливную систему двигателя.

2. Ослабив 2 болта ведомой полу- муфты привода, повернуть корпус муфты в направлении, обратном ее вращению до упора болтов в стенки пазов (вращение муфты правое, если смотреть со стороны привода).

3. Снять крышку люка в нижней части картера сцепления и установить ручку фиксатора маховика в нижнее положение.

4. Вставляя поочередно ломик в отверстия, расположенные по окружности маховика, поворачивать коленчатый вал по ходу вращения до тех пор, пока метки не окажутся в верхнем положении, а фиксатор не войдет в углубление на маховике.

5. Медленно повернуть кори ус- муфты опережения впрыска топлива за фланец ведомой полумуфты привода в направлении вращения привода топливного насоса. После совмещения меток на корпусе муфты и корпусе топливного насоса закрепить болты ведомой полумуфты.

6. Проверить точность установки угла опережения впрыска топлива. Для этого установить ручку фиксатора в верхнее положение, медленно повернуть коленчатый вал на 1,5 оборота по ходу вращения. Затем перевести ручку фиксатора в нижнее положение и, поворачивая коленчатый вал, совместить метки, расположенные на корпусе муфты и корпусе топливного насоса. В момент совмещения меток фиксатор должен войти в углубление на маховике.

7. После окончания регулировки закрыть люк картера сцепления крышкой и установить ручку фиксатора в верхнее положение.

8. После установки угла опережения впрыска пустить двигатель и болтом ограничения минимальной частоты вращения коленчатого вала отрегулировать ее так, чтобы она не превышала 600 об/мин.

При проверке привода управления подачей топлива нужно обращать внимание на следующее:

- при полном нажатии на педаль топлива она должна упираться в болт ограничения хода педали;

- при свободном положении педали рычаг регулятора должен упираться в болт ограничения минимальной частоты вращения;

- педаль должна двигаться плавно, без заеданий.

В случае необходимости регулировки привода надо нажать педаль до упора рычага регулятора в болт ограничения максимальной частоты вращения. Затем подвести упорный болт ограничения хода педали до соприкосновения с педалью и законтрить.

Система питания двигателя воздухом

Для надежной работы двигателя требуется своевременное техническое обслуживание воздушного фильтра, а также постоянное внимание к его установке и состоянию деталей, особенно уплотнительных прокладок и бумажного фильтрующего элемента.

При несвоевременном обслуживании воздушного фильтра или нарушении герметичности уплотнений в двигатель попадает пыль, что вызывает повышенный износ цилиндропоршневой группы и преждевременный выход двигателя из строя.

Обслуживать бумажный фильтрующий элемент следует по показанию индикатора засоренности воздушного фильтра или при разрежении в патрубке впускных коллекторов более 700 мм вод. ст.

Для обслуживания элемента необходимо снять крышку 2 (см. рис. 3.25), вывернуть винт 3 и вынуть элемент 4 из корпуса фильтра. При наличии на картоне элемента пыли без копоти или сажи (элемент серый) рекомендуется продуть его сухим сжатым воздухом до полного удаления пыли. Во избежание прорыва фильтрующего картона давление сжатого воздуха должно быть не более 2—3 кгс/см2. Струю воздуха следует направлять под углом к поверхности и регулировать силу струи изменением расстояния между наконечником шланга и элементом. При наличии на картоне пыли, копоти, масла, топлива,, и если обдув сжатым воздухом неэффективен, следует промыть элемент в растворе моющего вещества ОП-7 или ОП-Ю в теплой воде (40—50о С). Раствор приготавливается из расчета 20—25 г вещества на 1 л воды. Вместо названного раствора можно использовать раствор той же концентрации стиральных порошков «Новость», «Лотос» и др. Промывать элемент следует, погружая его на полчаса в указанный раствор с последующим интенсивным вращением. После промывки в растворе нужно прополоскать элемент в чистой воде и тщательно просушить.

Обслуживание 1-й ступени воздушного фильтра следует проводить при сезонном обслуживании. При длительной работе в условиях повышенной запыленности и при резких изменениях условий окружающей среды сроки обслуживания рекомендуется определять исходя из опыта работы в данных условиях и состояния 1-й ступени. Для обслуживания 1-й ступени нужно отсоединить от фильтра магистраль отсоса пыли и воздухопровод, снять крышку, вывернуть винт крепления и вынуть бумажный фильтрующий элемент. Корпус с инерционной решеткой промыть в дизельном топливе или горячей воде, продуть сжатым воздухом и тщательно просушить. При обслуживании проверить состояние магистрали отсоса пыли.

При сборке воздушного фильтра нужно обратить внимание на состояние уплотнительных прокладок. Прокладки, имеющие надрывы, заменить. Качество уплотнения контролируют по наличию сплошного отпечатка на прокладке.

Обслуживание не полностью загрязненного элемента, например, при каждом ТО-1 приводит к сокращению времени его работы до замены, так как количество обслуживаний ограничено (5—7 раз) из-за возможности разрушения фильтрующего картона.

Если в процессе эксплуатации продолжительность работы между необходимыми обслуживаниями элемента составит дважды подряд менее 50 ч работы двигателя, фильтрующий элемент нужно заменить. Ориентировочный срок службы фильтрующего элемента 1000 ч.

При установке нового элемента необходимо проверить его состояние визуально, подсвечивая изнутри лампой. При наличии механических повреждений картона, отслаивания крышек и кожухов от клея и других дефектов фильтрующий элемент необходимо заменить.

Периодически, не реже 1 раз в 2 года, следует проверять точность показаний индикатора засоренности воздушного фильтра. Если отклонение разрежения при срабатывании индикатора составляет более чем ± 50 мм вод. ст. от установленного для двигателя (700 мм вод. ст.); индикатор нужно заменить.

Механизм сцепления и его привод

Общие указания. Перед снятием сцепления с двигателя необходимо предварительно ввернуть в нажимной диск (в отверстия установочных бобышек нажимных пружин) до упора в кожух 4 стяжных болта М10 х X 1,25 X 62, а затем вывернуть болты 19 крепления кожуха сцепления к маховику.

При установке сцепления на двигатель, после того как будут завернуты болты крепления кожуха к маховику, следует вывернуть из нажимного диска стяжные болты. Ведомые диски при установке сцепления должны быть сцентрированы относительно оси коленчатого вала с помощью оправки. Такой оправкой может служить ведущий вал делителя.

При подсоединении коробки передач к двигателю нужно обеспечить сохранность ведомых дисков сцепления. Нагружение ведомых дисков весом коробки передач при ее установке и снятии недопустимо.

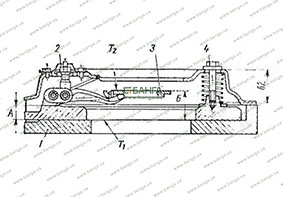

Проверка положения упорного кольца отжимных рычагов. В случае замены отдельных деталей сцепления необходимо перед его установкой на двигатель проверить положение упорного кольца отжимных рычагов. Для этого нажимной диск в сборе со стяжными болтами 4 (рис. 3.45) надо установить на контрольную подставку 1 или на маховик с вставкой, обеспечивающей установочный размер А = 29+0,1 мм. Размер Б должен быть равен (54 ± 0,3) мм, биение торца Т2 относительно T1 — не более 0,2 мм. При нарушении положения упорного кольца 3 следует произвести регулировку на приспособлении с помощью гаек 2, восстановив размер Б. Регулировка на автомобиле положения упорного кольца с помощью указанных гаек запрещена. После монтажа сцепления на двигателе указанное биение должно быть не более 0,5 мм.

Рис. 3.45. Нажимной диск в сборе с кожухом на контрольной подставке.

Прокачка гидропривода. В случае нарушения герметичности (попадание воздуха и образование воздушных пробок) гидравлический привод нужно прокачать. Для этого следует снять защитный колпачок и отвернуть на 1 оборот перепускной клапан 7 (см. рис. 3.30), установленный в верхней части корпуса рабочего цилиндра. На перепускной клапан надеть шланг, свободный конец которого опустить в сосуд с жидкостью. Затем, сняв защитный чехол 8 (см. рис. 3.29), наполнить жидкостью компенсационную полость главного цилиндра. Плавным нажатием на педаль сцепления прокачать гидравлический привод до полного исчезновения пузырьков воздуха в сосуде. После прокачки следует завернуть перепускной клапан, снять шланг и надеть защитный колпачок на клапан. Довести уровень жидкости в полости главного цилиндра до 3/4 полного объема и надеть защитный чехол.

Периодически следует проверять наличие конденсата в полости цилиндра пневмоусилителя. Для слива конденсата необходимо отвернуть контрольную пробку 17 (см. рис. 3.30) в крышке цилиндра. Для полного слива конденсата рекомендуется слегка нажать на педаль выключения сцепления.

Регулировка свободного хода педали выключения сцепления. Свободный ход должен быть в пределах 6 - 12 мм. Замерять следует в средней части площадки педали. Если свободный ход выходит за указанные пределы, необходимо отрегулировать зазор между поршнем главного цилиндра и толкателем поршня, а также проверить и при необходимости отрегулировать свободный ход муфты выключения сцепления.

Зазор между поршнем и толкателем регулируют эксцентриковым пальцем 4 (см. рис. 3.28), соединяющим верхнюю проушину толкателя с рычагом педали. Регулировать следует при положении, когда оттяжная пружина 7 прижмет педаль сцепления к упору 6. После этого надо повернуть эксцентриковый палец так, чтобы перемещение педали от верхнего упора до момента касания толкателя в поршень составило 6—12 мм. Замерять нужно в середине площадки педали сцепления. Полный ход педали — не менее 100 мм.

Регулировка механизма выключения сцепления. Заключается в проверке и регулировке свободного хода муфты выключения сцепления и проверке полного хода рычага выключения сцепления. Если свободный ход рычага, замеренный на радиусе 90 мм, окажется менее 3 мм, его следует отрегулировать с помощью сферической гайки 13 (см. рис. 3.28) толкателя до величины 4—5 мм. Это соответствует свободному ходу муфты выключения сцепления, равному (3,6 ± 0,4) мм.

Полный ход рычага выключения сцепления проверяют при нажатии на педаль до нижнего упора 8. Полный ход рычага, замеренный на радиусе 90 мм, должен быть не менее 25 мм. При этом свободный ход рычага должен быть в пределах, указанных выше. В случае недостаточного хода поршня пневмоусилителя нужно проверить свободный ход педали сцепления, количество жидкости в главном цилиндре гидравлического привода, а при необходимости прокачать гидравлический привод.

Коробка передач

Обслуживание коробки передач заключается в периодической проверке уровня масла и его замене. Для проверки уровня масла нужно вывернуть наливную пробку 4 (см. рис. 3.31) с указателем уровня масла и вставить указатель в отверстие до упора в резьбу (не навинчивая).

Замена масла. Масло из картера коробки передач сливается через 3 отверстия, 2 из которых расположены в нижней части картера коробки передач, а одно — в нижней части картера делителя. При смене масла нужно очистить магниты пробок от металлических частиц. Затем следует промыть картеры коробки передач и делителя жидким минеральным маслом и залить соответствующее масло до верхней метки указателя. Уровень рекомендуется замерять через 3— 5 мин после заливки масла при плюсовой температуре.

Обслуживание пневматической системы управления делителем:

- снять редукционный клапан 3 (см. рис. 3.36), установить его на специальный стенд и проверить давление выходящего воздуха, которое должно быть в пределах (4,2 ± 0,2) кгс/см2. При необходимости снять пломбу и отрегулировать клапан с помощью регулировочных шайб, установленных под гайкой 1 (см. рис. 3.37). Клапан запломбировать;

- снять клапан 2 (см. рис. 3.36) включения делителя и силовой цилиндр 4 с краном 6 управления; разобрать, промыть, смазать трущиеся поверхности тонким слоем смазки 158;

- вывернуть винты крепления крышки переключателя крана 7 (см. рис. 3.36) управления, снять крышку с фиксаторами и отсоединить трос от переключателя. Вытянуть трос до упора и замерить выступающую из оплетки часть (при этом трос должен быть в выпрямленном положении). Величина выступающей части троса (до изгиба) должна быть в пределах (26 ± 1) мм. Смазать трос, залив с помощью масленки 10—15 капель масла, применяемого для коробки передач;

- места утечки воздуха определяются на слух. Поочередно перемещая переключатель крана управления в положения «В» и «Н» и одновременно нажимая на педаль сцепления, нужно прослушать воздухопроводы системы управления делителем. Утечку воздуха устраняют подтягиванием болтов и гаек, а также заменой прокладок и уплотнителей.

Регулировка хода штока клапана включения делителя:

- проверить привод выключения сцепления и при необходимости отрегулировать;

- отвернуть гайки упора 1 (см. рис. 3.36), расположенного на толкателе пневмоусилителя. Снять защитный чехол 7 (см. рис. 3.38) с крышки и штока клапана. Нажать на педаль сцепления до упора;

- подвести упор толкателя до соприкосновения со штоком клапана и дополнительно переместить его в сторону клапана, обеспечив зазор между торцом крышки клапана и ограничителем хода штока клапана 0,2—0,6 мм (см. рис. 3.36). Упор толкателя закрепить в указанном положении гайками;

- надеть защитный чехол на шток и крышку клапана.

Банга™

Банга™