Двигатель ЗИЛ-133

Двигатель.Особенности конструкции.

Поперечный и продольный разрезы двигателя показаны на рис. 4.2 и 4.3.

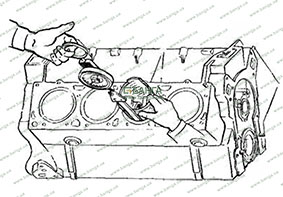

Кривошипно-шатунный механизм. Блок цилиндров двигателя чугунный с легкосъёмными вставными мокрыми гильзами. Порядок расположения цилиндров показан на рис. 4.7.

Гильзы цилиндров отлиты из. серого чугуна. Для повышения износостойкости гильзы имеют в верхней части запрессованные вставки из антикоррозионного чугуна Гильзы и поршни сортируются по диаметре на 6 групп. Размеры гильз и поршней приведены в табл. 4.1. Условное обозначение группы нанесено химическим способом на днище поршня и на верхнем опорном фланце гильзы.

Головки блока цилиндров изготовлены из алюминиевого сплава. В головках имеются вставные седла и направляющие втулки впускных и выпускных клапанов. Между блоком и головками установлены прокладки из асбостального полотна.

Поддон картера — стальной штампованный, образует нижнюю часть картера двигателя. Разъем поддона с блоком уплотнен паронитовой прокладкой.

Впускной трубопровод двигателя одновременно закрывает верхнюю часть внутреннего пространства блока. Для герметизации стыка применяются резиновые прокладки.

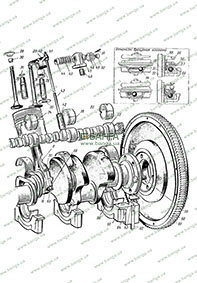

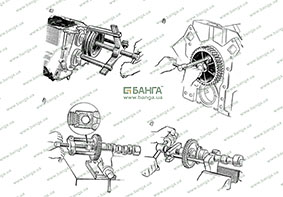

Поршни И (рис. 4.4) выполнены из алюминиевого сплава и покрыты для лучшей приработки оловом. Поршень имеет три чугунных компрессионных 13 и 14 и одно составное стальное маслосъемное кольцо. Поршневой палец 19 от осевых перемещений в бобышках поршня удерживается стопорными кольцами 18. В головку поршня залита чугунная вставка для верхнего наиболее нагруженного кольца.

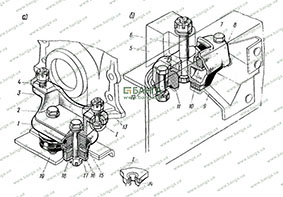

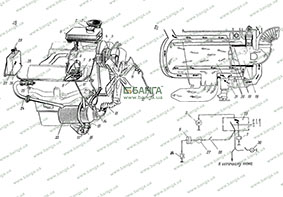

Рис. 4.1. Подвеска силового агрегата:

а) - передняя опора; б) - задняя (левая) опора; 1 - защитный колпак; 2, 6 - болты опор; 3 - кронштейн опоры; 4 - болт крепления кронштейна; 5 - лапа картера сцепления; 7 - болт крепления крышки; 8 - крышка; 9 - левый кронштейн опоры; 10 - башмак; 11 - подушка; 12 - регулировочная прокладка; 13 - крышка распределительных шестерен; 14 - втулка фланцевая; 15 - верхняя подушка; 16 - нижняя подушка; 17 - шайба; 18 - распорная втулка подушек; 19 - 1-я поперечица рамы.

На днище поршня нанесена метка, позволяющая правильно собирать поршни с шатунами и устанавливать их в блок цилиндров. В двигателе могут комплектно применяться и поршни прежней конструкции без чугунной вставки под верхнее поршневое кольцо. Масса поршня с вставкой равна (902±2) г. без вставки (835±2) г.

Поршни сортируют в зависимости от размера отверстия под поршневой палец на 4 группы (табл. 4.2). Размерную группу обозначают краской на поверхности одной из бобышек поршня.

Шатуны двигателя стальные, кованые. На стержне шатуна выштампована метка 9, необходимая для обеспечения правильной сборки. В верхнюю головку шатуна запрессована бронзовая втулка 24. Для подачи масла к поршневому пальцу в верхней головке шатуна имеется ступенчатое отверстие. Нижняя головка шатуна разъемная. В верхней части нижней головки шатуна имеется отверстие небольшого диаметра для пульсирующей подачи масла на стенки гильзы цилиндра при совмещении указанного отверстия с каналами на шатунной шейке коленчатого вала. Отверстие под вкладыши в нижней головке шатуна обрабатывают совместно с крышкой 71. поэтому крышки шатунов не взаимозаменяемы и при разборке, контроле и сборке шатунов детали следует сохранять в комплекте.

Крышки шатунов центрируются по шлифованным поверхностям шатунных болтов 70. Гайки 69 шатунных болтов не имеют шплинтовки и удерживаются от самоотворачивания за счет высокой точности изготовления резьбы и упругости соединяемых деталей. В нижней головке устанавливаются тонкостенные сталеалюминиевые вкладыши из биметаллической ленты. Верхние шатунные вкладыши взаимозаменяемы с нижними.

Кроме номинального, предусмотрено 6 ремонтных размеров вкладышей коленчатого вала для использования при пере- шлифовке шатунных и коренных шеек. Размеры шеек, вкладышей и массы балансировочных грузов приведены в табл. 4.3. При этом приведенные данные по массам справедливы только в случае применения поршней без нирезистовой вставки под 1-м компрессионным кольцом.

Вкладыши фиксируются от проворачивания с помощью усиков, под которые выфрезерованы соответствующие пазы в шатуне и крышке, при вращении коленчатого вала.

Таблица 4.1

| Параметр | Номинальный размер | Обозначение групп | |||||

| А | Б | В | Г | Д | Е | ||

| Диаметр* поршня, мм | 100 - 0,01-0,07 | 99,93 - 99,94 | 99,94 - 99,95 | 99,95 - 99,96 | 99,96 - 99,97 | 99,97 - 99,98 | 99,98 - 99,99 |

| Диаметр* цилиндра, мм | 100 + 0,06 | 100,00 - 100,01 | 100,01 - 100,02 | 100,02 - 100,03 | 100,03 - 100,04 | 100,04 - 100,05 | 100,05 - 100,06 |

* Наибольший диаметр юбки поршня при замере на расстоянии 84 мм от днища поршня и сечения, перпендикулярном оси отверстия под поршневой палец.

** Наименьший внутренний диаметр гильзы при замере на расстоянии 15 20 мм от опорного фланца гильзы.

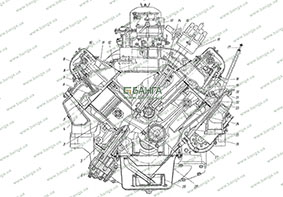

Рис. 4.2. Поперечный разрез двигателя:

1 - масляный насос; 2 - блок цилиндров; 3 - поршень; 4 - прокладка головки блока; 5 - выпускной трубопривод; 6 - седло выпускного клапана; 7 - направляющая втулка выпускного клапана; 8 - крышка головки блока; 9 - коромысло регулировочный винт; 11 - головка блока; 12 - штанга коромысла; 13 - карбюратор; 14 - корпус привода распределителя; 15 - впускной трубопривод; 16 - распределитель зажигания; 17 - указатель уровня масла; 18 - направляющая втулка впускного клапана; 19 - седло впускного клапана; 20 - свеча зажигания; 21 - щиток свечей; 22 - толкатель; 23 - вставка гильзы; 24 - гильза; 25 - уплотнительное кольцо; 26 - щиток стартера; 27 - стартер; 28 - масляный картер; 29 - маслоприемник.

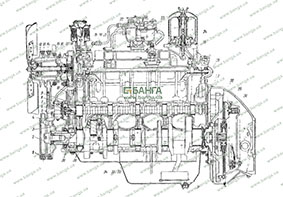

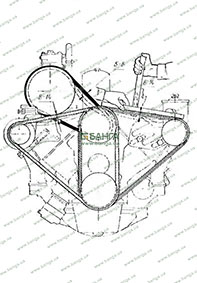

Рис. 4.3. Продольный разрез двигателя:

1 - шкив коленчатого вала; 2 - храповик; 3 - блок цилиндров; 4 - указатель установки зажигания; 5 - датчик ограничителя максимальной частоты вращения; 6 - валик привода датчика ограничителя; 7 - поджимная пружина валика; 8 - распорное кольцо; 9 - упорный фланец; 10 - передняя крышка блока; 11 - водяной насос; 12 - шкив водяного насоса; 13 - ремень привода генератора; 14 - ремень привода насоса гидроусилителя; 15 - ремень привода компрессора; 16 - пробка; 17 - масленка; 18, 26 - рым-проушины; 19 - воздушный фильтр вентиляции картера и маслозаливная горловина; 20 - топливный насос; 21 - штанга привода насоса; 22 - фильтр тонкой очистки топлива; 23 - трубка вентиляции картера; 24 - фильтр очистки масла (полнопоточная центрифуга); 25 - датчик температуры; 27 - распределительный вал; 28 - вкладыш коренного подшипника; 29 - набивка сальника; 30 - картер сцепления; 31 - сливная пробка; 32 - перегородка; 33 - коленчатый вал; 34 - крышка коренного подшипника; 35 - упорные шайбы; 36 - шестерни привода распределительного вала.

Коленчатый вал двигателя стальной, пятиопорный, с каналами для прохождения смазки. Во всех шатунных шейках имеются полости (грязеуловители) для дополнительной очистки масла под действием центробежных сил при вращении коленчатого вала.

Вкладыши коренных подшипников для первых четырех шеек коленчатого вала взаимозаменяемы. Вкладыши 5-й коренной шейки имеют большую ширину. Верхняя и нижняя половины коренных вкладышей взаимозаменяемы. У изношенного двигателя предельный диаметральный зазор в коренных подшипниках 0,18 мм, а в шатунных 0,13 мм. При износе подшипников необходимо одновременно заменять обе половины шатунных и коренных вкладышей независимо от состояния поверхности каждой их половины.

Перемещение коленчатого вала в осевом направлении, вызываемое работой косозубых шестерен привода распределительного вала и появлением осевого усилия при выключении сцепления, ограничивается упорными сталеалюминиевыми разрезными шайбами 80 и 81, устанавливаемыми по обе стороны 1-го коренного подшипника. Осевой люфт в упорном подшипнике составляет 0,075—0,245 мм. Уплотнение переднего конца коленчатого вала осуществляется резиновой самоподжимной манжетой, запрессованной в гнездо крышки распределительных шестерен и работающей по шлифованной поверхности ступицы шкива. Заднее уплотнение коленчатого вала состоит из двух отрезков 63 асбестового шнура, закладываемых в канавки в блоке цилиндров и в крышке 5-го коренного подшипника. От проворачивания сальник удерживается с помошью заостренного штифта, запрессованного в канавку на блоке. Крышка коренного подшипника уплотняется формованными резиновыми прокладками 64 и деревянными уплотнителями 62. Для повышения надежности уплотнения коленчатый вал имеет маслоотгонную спиральную канавку и маслосбрасывающий гребень, а во вкладыше имеется соответствующая дренажная канавка с отверстием для слива масла.

Рис. 4.4. Детали кривошипно-шатунного и газораспределительного механизмов:

1 - стопорное кольцо; 2 - ведущая шайба; 3 - валик привода ограничителя частоты вращения; 4 - пружина; 5 - гайка; 6 - стопорная шайба; 7 - шестерня привода распределительного вала; 8, 9 - метки на крышке и стержне шатуна; 10 - шатун; 11 - поршень; 12 - метка на днище поршня; 13 - верхние компрессионные кольца; 14 - нижнее компрессионное кольцо; 15 - диск маслосъёмного кольца; 16 - осевой расширитель; 17 - радиальный расширитель; 18 - стопорное кольцо; 19 - поршневой палец; 20 - распорное кольцо; 21 - упорный фланец; 22, 77, 85 - шпонка; 23 - втулка передней шейки расприделительного вала; 24 - втулка верхней головки шатуна; 25 - штанга привода бензонасоса; 26 - пружина клапана; 27 - механизм вращения выпускного клапана; 28 - втулка промежуточных шеек распределительного вала; 29 - верхняя тарелка клапана; 30 - сухарь; 31 - стопорное кольцо; 32 - клапан выпускной; 33 - втулка направляющая выпускного клапана; 34 - втулка средней шейки распределительного вала; 35 - тарелка клапанной пружины; 36 - втулка направляющая впускного клапана; 37 - клапан впускной; 38 - резиновый колпачок; 39 - коромысло клапана; 40 - контргайка; 41 - винт регулировочный; 42 - толкатель; 43 - штанга; 44 - ось коромысел; 45 - пружина; 46 - втулка центрирующая; 47 - стойка оси коромысел крайняя (на головке блока устанавливаются две крайних, одна стойка без центрирующей втулки и одна подводящая); 48 - шайба пружинная; 49 - шайба плоская; 50 - заглушка; 51 - шплинт; 52 - втулка распределительного вала задняя; 53 - распределительный вал; 54 - шарик; 55 - разрезная втулка; 56 - тарелка клапана; 57 - дисковая коническая пружина; 58 - корпус механизма вращения; 59 - болт крепления маховика; 60 - венец маховика; 61 - маховик; 62 - деревянный уплотнитель; 63 - асбестографитовый уплотнитель; 64 - торцевой резиновый уплотнитель; 65 - крышка заднего коренного подшипника; 66 - нижний вкладыш коренного подшипника; 67 - деревянный вкладыш воренного подшипника; 68 - шайба; 69 - гайка шатунного болта; 70 - шатунный болт; 71 - крышка шатуна; 72 - коленчатый вал; 73 - промежуточная крышка коренного подшипника; 74 - вкладыш шатуна; 75 - пробка грязесборника; 76 - верхний вкладыш коренного подшипника; 78 - крышка переднего коренного подшипника; 79 - вкладыш нижний коренного подшипника; 80 - верхняя шайба упорного подшипника; 81 - нижняя шайба упорного подшипника; 82 - упорная шайба; 83 - шестерня привода распределительного вала; 84 - маслоотражатель ; 86 - шкив; 87 - стопорная шайба; 88 - храповик.

Коленчатый вал сбалансирован динамически с остаточным дисбалансом не более 30 гс - см путем высверливания отверстий в противовесах. При балансировке коленчатого вала на каждую шатунную шейку устанавливается разъемный груз, который заменяет отсутствующие при балансировке шатуны и поршни двигателя (см. табл. 4.3). Коленчатый вал также балансируется в сборе с маховиком и сцеплением. Балансировка достигается высверливанием отверстий на наружной цилиндрической поверхности маховика и приливах на шкиве коленчатого вала (допустимый дисбаланс 30 гс см).

Маховик двигателя — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера. Прикреплен к фланцу заднего конца коленчатого вала шестью болтами 59. Для установки маховика в строго определенном положении одно из отверстий крепления маховика смещено на 2°, поэтому при снятии маховика нужно пометить его положение на коленчатом валу (для облегчения последующей сборки).

Газораспределительный механизм. Имеет верхнее расположение клапанов с приводом их от распределительного вала с помощью толкателей, штанг и коромысел. Для регулировки зазора в приводе клапанов в коротком плече коромысел установлен регулировочный винт 41 (см рис 4.4) с контргайкой. Привод распределительного вала осуществляется от коленчатого вала парой стальных косозубых шестерен. закрытых алюминиевой крышкой. Для правильной взаимной установки шестерен при сборке двигателя нужно поставить шестерню распределительного вала и шестерню коленчатого вала таким образом, чтобы метки находились на прямой, соединяющей центры этих шестерен.

Распределительный вал 52—стальной кованый, с закаленными кулачками, эксцентриком и шестерней привода распределителя зажигания и масляного насоса. Распределительный вал лежит на пяти опорах, снабженных втулками из биметаллической ленты. Третья шейка вала и втулка имеют большую ширину, чем остальные шейки. Пятая шейка вала, втулка и шестерня имеют меньший диаметр, чем первые четыре шейки для того, чтобы исключить повреждение поверхности подшипников зубьями шестерни при установке распределительного вала в блок цилиндров. Номинальный диаметральный зазор в подшипниках распределительного вала равен 0,03 — 0,090 мм, предельно допустимый 0,16 мм. Профили кулачков впускных и выпускных клапанов одинаковы. Все кулачки по ширине шлифуются на конус, что в сочетании со сферической рабочей поверхностью толкателя обеспечивает вращение толкателей в гнездах блока цилиндров при работе двигателя. В осевом направлении перемещение распределительного вала ограничивается упорным фланцем 21, который крепится к блоку двумя болтами. Осевой люфт распределительного вала в новом двигателе составляет 0,08-—0,208 мм. Он определяется разницей в толщине упорного фланца и распорного кольца 20. Предельно допустимый люфт у изношенного двигателя 0,3 мм. Ведомая шестерня распределительного вала установлена на шпонке и удерживается на валу с помощью гайки. От распределительного вала через фигурную шайбу 2 и валик 3, подвижный в осевом направлении, осуществляется привод центробежного датчика ограничителя максимальной частоты вращения коленчатого вала двигателя. Привод распределителя зажигания и масляного насоса осуществляется от распределительного вала через шестерню на его заднем конце.

Толкатели 42 клапанов — стальные, пустотелые. Для повышения надежности пары кулачок-толкатель на горец направлен специальный чугун. В нижней части толкателя предусмотрены отверстия для слива масла, попадающего самотеком в толкатель по штанге. Толкатели к гнездам в блоке подбирают индивидуально таким образом, чтобы под действием собственного веса они медленно опускались в смазанном отверстии. По наружному диаметру толкатели разбиты на 2 группы. Маркировка нанесена химическим способом на боковой поверхности толкателя.

Штанги 43 толкателей — стальные. Концы штанг выполнены сферическими и термически обработаны для повышения твердости трущихся поверхностей.

Таблица 4.2

| Параметр | Номинальный размер | Цвета маркировки | |||||

| Красный | Желтый | Зеленый | Белый | ||||

| Диаметр пальца мм | 28 - 0,01 | 27,9900 - 27,9925 | 27,9925-27,9950 | 27,9950-27,9975 | 27,9975-28,0000 | ||

| Диаметр отверстий в поршне, мм | 28 - 0,005 - 0,015 | 27,9850 - 27,9875 | 27,9875 - 27,9900 | 27,9900 - 27,9925 | 27,9925 - 27,9950 | ||

| Диаметр отверстия в верхней головке шатуна | 28 - 0,007 - 0,003 | 27,9970 - 27,9995 | 27,9995 - 28,0020 | 28,0020 - 28,0045 | 28,0045 - 28,0070 | ||

* Допуски на ремонтные размеры шеек такие же, как и для номинальных.

Коромысла 39 клапанов — стальные. В отверстии коромысла запрессована бронзовая втулка. Короткое плечо коромысла имеет регулировочный винт 41 с контргайкой 40 для изменения и фиксации зазора между коромыслом и стержнем клапана.

Ось 44 коромысел — стальная, пустотелая. По торцам оси установлены заглушки 50. Ось закреплена на головке на четырех чугунных стойках 47. Одна стойка из средних является маслоподводящей. Крайние стойки фиксируются от смещения с помощью пустотелого штифта.

Клапаны изготовлены из жаропрочной стали. Для улучшения охлаждения стержень выпускного клапана 32 заполнен натрием, который при работе двигателя плавится и эффективно переносит тепло клапана направляющей втулке 33, запрессованной в головку блока. Тарелки впускного и выпускного клапанов имеют жаропрочную наплавку поверхности посадочной уплотняющей фаски.

Для повышения срока службы выпускных клапанов последние во время работы двигателя принудительно поворачиваются специальным механизмом.

Система смазки. К трущимся поверхностям масло подается под давлением, разбрызгиванием и самотеком. Под давлением—к коренным и шатунным подшипникам, втулкам распределительного вала, толкателям, опорам вала привода распределителя зажигания и масляного насоса, в компрессор. С прерывистой подачей под давлением масло направляется к втулкам коромысел и опорным чашкам из регулировочных винтов, к упорному фланцу распределительного вала. К остальным трущимся деталям двигателя масло подается самотеком и разбрызгиванием.

Масляный насос — двухсекционный, шестеренного типа—приводится во вращение от распределительного вала через валик привода распределителя зажигания (см. рис. 4.2). Верхняя секция масляного насоса подает масло в систему смазки двигателя, а нижняя — только в масляный радиатор для охлаждения. Радиатор в зимнее время может быть отключен краником. Редукционный клапан плунжерного типа верхней секции встроен в крышку масляного насоса. Клапан отрегулирован на давление 3,2 — 3,7 кгс/см2. При достижении в системе смазки указанного давления клапан открывается и перепускает масло из напорной полости насоса во всасывающую. Перепускной шариковый клапан встроенный в корпус нижней секции масляного насоса, отрегулирован на давление 1,2 — 1,7 кгс/см2.

Зазор между торцами шестерен и плоскостью корпуса верхней секции при установленной прокладке толщиной 0,17 мм находится в пределах 0,120—0,195 мм, а между торцами шестерен и корпусом нижней секции — в пределах 0,135 — — 0,188 мм. Корпусные детали насоса после сборки и проверки на легкость вращения вала штифтуются и поэтому невзаимозаменяемы.

Фильтр тонкой очистки масла — центробежный, с реактивным приводом, включен в масляную систему последовательно. Очистка масла производится в роторе, вращающемся с большой частотой (более 5000 об/мин). Неочищенное масло подводится к ротору по кольцевому зазору между внутренней трубкой и стенкой полой оси. Очищенное масло отводится из ротора по внутренней трубке. Разборный ротор фильтра вращается на оси под действием реактивной силы, создаваемой струями масла, вытекающими под давлением через 2 калиброванных сопла (жиклера). Масло к соплам поступает через сетку без центробежной очистки. В корпусе ротора установлена пластмассовая вставка, ребра которой препятствуют проскальзыванию слоев масла при вращении ротора, что повышает эффективность очистки масла. Под действием возникающих центробежных сил механические частицы, находящиеся в масле, отбрасываются, образуя плотный осадок. Этот осадок удаляют при очистке центрифуги, проводимой одновременно со сменой масла в картере двигателя. Перепускной клапан, отрегулированный на перепад давления 0,9 — 1,2 кгс/см2, перепускает масло мимо фильтра в случае переполнения ротора осадком и при запуске двигателя в холодное время года, когда масло имеет высокую вязкость.

Масляный радиатор — из оребренной алюминиевой трубки, подключен к нижней секции масляного насоса с помощью трубопровода. Слив масла из радиатора осуществляется по сливному трубопроводу не посредственно в картер двигателя. В теплое время года масляный радиатор должен быть постоянно включен. При низкой температуре в зимнее время масляный радиатор необходимо отключать с помощью краника, расположенного на корпусе масляного насоса.

Система вентиляции картера — принудительная с отсосом картерных газов во впускной трубопровод двигателя под карбюратор через соединительную трубку 23 (см. рис. 4.3) и специальный клапан, сообщающийся через маслоуловитель с внутренней полостью блока цилиндров.

Во впускном газопроводе картерные газы смешиваются с горючей смесью и дожигаются в цилиндрах. Производительность системы вентиляции подобрана из условия обеспечения полного отсоса картерных газов на наиболее часто встречающихся в эксплуатации рабочих режимах двигателя и продувки картера свежим воздухом через фильтр вентиляции.

При работе двигателя по мере прикрытия дроссельной заслонки шарик клапана под действием возрастающего разрежения во впускном трубопроводе, преодолевая сопротивление пружины, перемещается в дозирующем стакане, уменьшая проходное сечение до заданной величины. Тем самым исключается чрезмерное обеднение горючей смеси на холостом ходу за счет поступления картерных газов. На режиме полного дросселя проходное сечение клапана максимально.

Система охлаждения. Закрытого типа, с принудительной циркуляцией охлаждающей жидкости. По требованию заказчика в системе может быть установлен предпусковой бензиновый подогреватель.

Заправочный объем системы с учетом отопителя кабины и подогревателя — 29 л, без подогревателя, но с отопителем — 27 л, без отопителя и подогревателя — 26 л. Температура охлаждающей жидкости для обеспечения нормальной работы двигателя должна поддерживаться в пределах 80—95 °С.

Водяной насос — центробежного типа, крыльчатка съемная, пластмассовая, с металлической ступицей. Вал насоса вращается в двух шарикоподшипниках, имеющих встроенные уплотнения для удержания смазки в подшипниках и защиты их от грязи. Место выхода заднего конца вала из корпуса подшипников уплотнено самоподжимным сальником. В корпусе подшипников имеется дренажное (контрольное) отверстие для выхода жидкости, проникающей через уплотнение. В момент пуска и после остановки двигателя допускается незначительное каплепадение из этого отверстия. Непрерывное вытекание жидкости свидетельствует о выходе из строя уплотнения. Закрывать дренажное отверстие пробкой при этом категорически запрещается. Привод насоса осуществляется от шкива коленчатого вала двумя клиновыми ремнями.

Радиатор охлаждения — трубчато-ленточный (змейковый), с трубками овального сечения, трехрядный. Пробка радиатора — герметичная, имеет 2 клапана: впускной (воздушный) и выпускной (паровой). Выпускной клапан, нагруженный пружиной, поддерживает в системе охлаждения избыточное давление 1 кгс/см2. При таком давлении температура кипения охлаждающей жидкости повышается примерно до 119 °С, что уменьшает ее выкипание.

Впускной клапан пробки препятствует созданию в системе большого разрежения при остывании двигателя и предохраняет радиатор от разрушения. Клапан открывается при перепаде давления 0,01 — 0,13 кгс/см2. Температура охлаждающей жидкости контролируется указателем, установленным на щитке приборов. Датчик указателя ввернут в водяной канал впускного трубопровода двигателя. При повышении температуры жидкости в системе охлаждения до 115 °С в кабине водителя загорается лампочка аварийного перегрева, датчик включения которой находится в верхнем бачке радиатора.

Жалюзи радиатора — створчатое, управляется из кабины водителя с помощью тросика и рукоятки.

Вентилятор — шестилопастный, установлен на ступице шкива водяного насоса и заключен в кожух, повышающий скорость потока воздуха, просасываемого через радиатор. Лопасти вентилятора имеют отогнутые концы, что также повышает скорость потока воздуха и эффективность охлаждения.

Термостат ТС-101А снабжен твердым наполнителем и служит для ускорения прогрева двигателя и предохранения его от переохлаждения. При исправном термостате износ двигателя в период прогрева, особенно зимой, заметно меньше, чем у двигателя с неисправным термостатом.

Предпусковой подогреватель (рис. 4.5) предназначен для прогрева двигателя перед его запуском при низкой температуре окружающего воздуха. Подогреватель представляет собой неразборный котел 23. состоящий из камеры сгорания 18. жаровой трубы 21, газохода 22 и двух соединенных между собой полостей 19 и 20, являющихся теплообменником. Котел постоянно включен в систему охлаждения двигателя с помощью подводящих и отводящих трубопроводов.

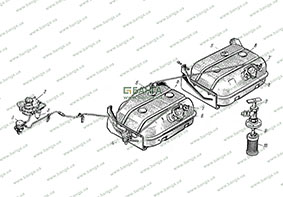

Система питания. Принудительная, с подачей топлива диафрагменным насосом (рис. 4.6). На автомобиле 311Л-133Г2 установлены 2 топливных бака на кронштейнах лонжеронов рамы под платформой. Наливные горловины баков имеют откидные герметичные крышки с впускным и выпускным клапанами. При разрежении в баке более 0,016—0,034 кгс/см2 открывается впускной клапан и сообщает бак с атмосферой. При повышении давления в баке на 0,11—0.18 кгс/см2 открывается выпускной клапан. Наличие клапанов обеспечивает выравнивание давления в баках и уменьшает потери топлива на испарение. Каждый бак снабжен электрическим датчиком 5 указателя уровня топлива.

Топливный фильтр-отстойник 4 представляет собой пластинчатый фильтр щелевого типа с разборным корпусом. При прохождении бензина через фильтр частицы грязи, песка крупнее 0,05 мм задерживаются на поверхности элемента и после остановки двигателя частично выпадают в осадок на дно корпуса фильтра-отстойннка.

Топливный насос Б-10 — диафрагменный, с рычагом для ручной подкачки топлива. Состоит из трех основных частей: крышки, головки и корпуса. В головке насоса размещаются 3 впускных и 3 выпускных резиновых клапана. При ходе диафрагмы вниз топливо поступает от одного из баков (по выбору водителя) по трубке через штуцер и проходит через сетчатый фильтр к впускным клапанам. При ходе диафрагмы вверх топливо нагнетается через выпускные клапаны в полость головки и далее через штуцер и трубку направляется в фильтр тонкой очистки. Так как ход нагнетания насоса производится под действием пружины, давление топлива не может превысить определенного значения.

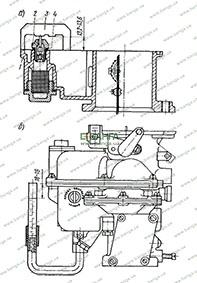

Рис. 4.5. Предпусковой подогреватель двигателя:

а) - установка подогревателя; б) - котел подогревателя и электрическая схема управления; 1 - топливный бачок; 2 - пробка бачка; 3 - паливная воронка; 4 - кран; 5 - электродвигатель вентилятора; 6 - трубка топливного бачка; 7 - электромагнитный клапан; 8 - спираль подогрева клапана; 9 - регулировочная игла; 10 - трубка электромагнитного клапана; 11 - сливной кран трубопровода подогревателя; 12 - рукоятка привода крана; 13 - шланг подвода воздуха; 14 - спальная свеча; 15 - водоотводящая трубка; 16 - лоток; 17 - сливной кран котла; 18 - камера сгорания; 19 - внутренняя жидкостная полость котла; 20 - наружная жидкостная полость котла; 21 - жаровая труба; 22 - газоход котла; 23 - котел водонагревателя; 24 - водоотводящая трубка от котла к двигателю; 25 - штуцер; 26 - пульт управления; 27 - окно контрольной спирали; 28 - выключатель свечи; 29 - трехпозиционный переключатель; 30 - подкапотная лампа.

Рис. 4.6. Система питания:

1 - топливный насос; 2 - карбюратор; 3 - фильтр тонкой очистки топлива; 4 - фильтр-отстойник; 5 - датчик указателя уровня топлива в баке; 6 - топливный бак; 7 - кран; 8 - пробка бака; 9 - приемная трубка; 10 - сетчатый фильтр.

Фильтр 3 тонкой очистки топлива содержит сменный керамический элемент с тонкостью отсева загрязняющих частиц 40—50 мкм.

На двигателе установлен двухкамерный карбюратор К-88АМ. Каждая камера имеет 2 диффузора постоянного сечения. В зависимости от режима работы двигателя состав горючей смеси регулируется за счет пневматического торможения топлива в сочетании с работой системы холостого хода. Карбюратор имеет общий для обоих камер экономайзер и насос ускорения с механическим приводом. Для облегчения запуска холодного двигателя карбюратор снабжен воздушной заслонкой с автоматическим клапаном. Заслонка управляется вручную из кабины водителя с помощью тяги. Карбюратор содержит встроенный ди- афрагменный исполнительный механизм пневмоцентробежного ограничителя частоты вращения двигателя. Карбюратор К-88АМ имеет 2 самостоятельные системы холостого хода, одинаковые для каждой смесительной камеры.

Для исключения интенсивного износа и поломок деталей двигателя вследствие повышенной частоты вращения коленчатого вала двигатель снабжен пиевмоцентробежным ограничителем максимальной частоты вращения, состоящим из двух механизмов; центробежного датчика, привод которого осуществляется от распределительного вала, и диафрагменного исполнительного механизма, воздействующего на дроссельные заслонки карбюратора. Центробежный датчик соединен трубопроводами с воздушной горловиной карбюратора и диафрагменным исполнительным механизмом.

Воздушный фильтр ВМ-16 — масляноинерционный, с двухступенчатой очисткой воздуха и специальным патрубком отбора воздуха в компрессор.

Подвод воздуха к фильтру осуществляется через воздушный канал в капоте двигателя, с которым воздухоочиститель соединен гофрированным патрубком. В канал может поступать как наружный воздух, так и воздух из подкапотного пространства в зависимости от положения заслонки, помещенной в воздушном канале.

В холодное время года следует закрывать заслонку воздухоподводящего канала и открывать ее только при работе в тяжелых дорожных условиях.

В теплое время года нужно открывать заслонку канала. Использование наружного воздуха, температура которого ниже температуры воздуха в подкапотном пространстве, позволяет повысить наполнение цилиндров и получить большую мощность двигателя и экономию топлива.

Из карбюратора горючая смесь поступает во впускной трубопровод, отлитый из алюминиевого сплава. Для улучшения равномерности распределения смеси по цилиндрам каналы подачи горючей смеси разделены на две ветви, каждая из которых питает по 4 цилиндра. По трубопроводу циркулирует жидкость из системы охлаждения, подогревая смесь и улучшая условия испаряемости топлива, причем подогрев способствует также испарению жидкой пленки топлива, осаждающегося на стойках каналов при движении горючей смеси.

Отработавшие газы, выходящие из цилиндров двигателя, попадают в каналы головок блока и далее в левый и правый выпускные трубопроводы, отлитые из чугуна. Далее отработавшие газы по приемным трубам направляются в глушитель. Крепление фланцев приемных труб к выпускиым трубопроводам двигателя осуществляется через асбометаллическую прокладку с помощью трех шпилек, ввернутых во фланцы газопроводов. Глушитель крепится к раме автомобиля с помощью кронштейнов и резиновых амортизирующих элементов.

Техническое обслуживание двигателя

Своевременное техническое обслуживание двигателя обеспечивает его надежную работу в течение длительного времени.

Подвеска двигателя. Уход за подвеской двигателя (силового агрегата) заключается в периодической очистке деталей от грязи и масла (особенно зимой), а также в проверке состояния деталей крепления и их своевременной подтяжке. Момент затяжки гаек болтов 2 и 7 (см. рис. 4.1) 8—10 кгс м, а гаек болтов 6 20 — 25 кгс м. После первых 50000 км пробега при очередном техническом обслуживании снимаются регулировочные прокладки 12 задних опор.

В передней опоре в наибольшей мере подвержены износу подушки 15 и 16, распорные втулки 18, шайба 17 и колпак 1, а у задних опор резиновая подушка 11. Резиновые подушки вследствие естественной усадки постепенно уменьшаются по высоте и могут растрескиваться от воздействия динамических нагрузок и старения материала. Наличие люфтов в соединениях элементов передней и задних опор можно проверить, покачивая двигатель с помощью монтажной лопатки, а так же по осевому перемещению двигателя при выключении сцепления. Периодические стуки в зонах крепления двигателя при движении автомобиля также могут свидетельствовать о наличии люфтов в подвеске. В случае замены изношенной подушки 11 задней опоры на новую необходимо обязательно установить обратно регулировочные прокладки 12.

Обслуживание кривошипно-шатунного механизма. Состоит в периодической подтяжке резьбовых соединений, а так же в систематической проверке состояния цилиндропоршневой группы и подшипников коленчатого вала с целью своевременного выявления неисправностей. Дымление двигателя при исправно работающей системе вентиляции картера и повышенный расход масла свидетельствуют об износе гильз, поршневых колец, кольцевых канавок в поршнях или направляющих втулок.

Появление стуков в двигателе свидетельствует о наличии повышенных износов поршней, клапанов (при нормальном зазоре в клапанном механизме), толкателей, шатунных и коренных подшипников. Стуки и даже полная остановка двигателя при выключении сцепления свидетельствуют об износе упорных шайб коленчатого вала. Нельзя смешивать эти стуки со значительными детонационными стуками, появляющимися в двигателе при неправильной установке угла опережения зажигания.

Существует несколько способов оценки технического состояния цилиндропоршневой группы: по цвету отработавших газов, по дымлению из фильтра вентиляции картера, по шумам и стукам в механизмах, по приемистости автомобиля и др. Внешний осмотр двигателя и прослушивание его на разных частотах вращения следует производить при всех видах технического обслуживания. Прослушиванием с помощью стетоскопа можно выявить и определить недопустимые стуки в подшипниках коленчатого и распределительного валов, в механизме газораспределения. По падению давления в системе смазки можно косвенно дать оценку износов подшипников (см. раздел «Система смазки»).

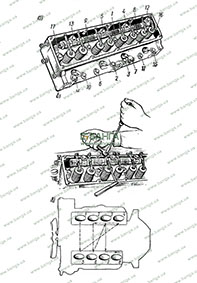

Наиболее ответственной операцией технического обслуживания кривошипно-шатунного механизма является подтяжка болтов крепления головок блока. Эти болты необходимо затягивать динамометрическим ключом. Затяжка производится в определенной последовательности (рис. 4.7) на холодном двигателе моментом 9— 11 кгс м, причем при температуре двигателя ниже — 5° С момент затяжки болтов должен быть ближе к нижнему пределу, т. е. к 9 кг м, а при температуре 20—25° С ближе к верхнему пределу — 11 кгс м. Эту операцию целесообразно проводить в 2 этапа; сначала подтянуть все болты с моментом 3—4 кгс м, а затем окончательно с максимальным рекомендуемым моментом. Подтяжка болтов на горячем двигателе может оказаться недостаточной, поскольку при остывании алюминиевая головка уменьшает свои линейные размеры в большей мере, чем стальные болты. В результате прокладка может быть разрушена при пуске холодного двигателя.

Рис. 4.7. Порядок затяжки болтов крепления головки блока цилиндров и регулировка привода клапанов:

а) - порядок затяжки; б) - регулировка клапанных зазоров; в) - последовательность регулировки зазоров.

При подтяжке болтов крепления головки блока обычно нарушается нормальный зазор в клапанном механизме, поэтому после подтяжки болтов следует проверить и при необходимости отрегулировать зазор между клапаном и коромыслом. Срок службы двигателя, его надежность и экономичность в большой мере зависят от приработки деталей в начальный период эксплуатации. Для новых автомобилей период начальной обкатки установлен в объеме 1000 км. Перед началом эксплуатации нового автомобиля необходимо подтянуть болты крепления головки блока, а также другие разьбовые соединения двигателя. Моменты затяжки (в кгс м) основных резьбовых соединений бензинового двигателя:

Болты крепления картера сцепления к блоку: 5,5 -7,0

Болты крепления крышки распределительных шестерен к блоку: 2-3

Болты крепления головки блока (17 шт.)

Болты крепления крышек коренных подшипников: 11-14

Гайки шатунных болтов прорезные: 7-8

Гайки шатунных болтов непрорезные: 8-9

Болты крепления маховика к фланцу коленчатого вала: 13,5 - 15,0

Храповик коленчатого вала: 20 - 28

Заглушки коленчатого вала, не менее: 3,0

Гайки шпилек крепления впускного трубопровода: 2,0 - 2,5

Гайки шпилек крепления крышки клапанного механизма: 0,5 - 0,6

Гайки выпускного трубопровода у шпилек с резьбой М10: 2,8 - 3,6

Гайки выпускного трубопровода у шпилек с резьбой М12: 4,4 - 5,6

Гайки винтов впускных и выпускных коромысел клапанов: 2,0 - 2,5

Болт крепления масляного картера: 1,3 - 1,7

Свечи зажигания, не более: 3,6

Болты крепления масляного фильтра к блоку: 2,4 - 3,6

Болты крепления корпуса привода распределителя зажигания к блоку: 2,4 - 3,6

Гайки шпилек крепления нижней и верхней половины корпуса термостата: 4,0 - 5,6

При увеличенном расходе масла и ощутимом уменьшении мощности двигателя необходимо проверить техническое состояние цилиндропоршневой группы, замерив компрессию (давление сжатия) в каждом цилиндре двигателя с помощью компрессометра. Замеры производятся на прогретом до рабочей температуры двигателе. Компрессия в цилиндрах должна быть в пределах 7,5—8,5 кгс/см2. В процессе эксплуатации допускается снижение компрессии в цилиндрах до 6,3 кгс/см2. Разница между показаниями компрессометра в отдельных цилиндрах не должна превышать 0,7—1,0 кгс/см2.

При разнице давления более 0,7— 1,0 кгс/см2 в цилиндр с пониженной компрессией следует залить 20 — 25 см3 свежего чистого масла, применяемого для двигателя, и вторично проверить компрессию.

Увеличение показаний компрессометра указывает на наличие утечек воздуха через поршневые кольца. Если компрессия после заливки масла в цилиндр осталась такой же, как и при замере без масла, то это указывает на неплотное прилегание клапанов к седлам или на их прогорание.

Возможные неисправности кривошипно-шатунного механизма указаны в табл. 4.4.

| Причина неисправности | Способ устранения |

| Падение мощности двигателя, увеличенный расход тплива, дымность выпуски. | |

| Износ цилиндров, поршневых колец, потеря упругости колец, поломка колец. | Замерить компрессию в цилиндрах двигателя. Заменить изношенные детали, притереть клапаны. |

| Неравномерная работа двигателя, вода на электродах свечей | |

| Нарушение герметичности прокладки головки блока. | Проверить затяжку болтов крепления головки блока. Замерить компрессию в цилиндрах двигателя. Заменить прокладку. |

| Стуки в двигателе при пуске и на большой частоте вращения, пониженное давление в системе смазки. | |

| Износ шатунных вкладышей | Прослушать двигатель с помощью стетоскопа, проверить зазоры в подшипниках, при необходимости заменить изношенные детали. |

| Стуки и даже остановка двигателя при выключении сцепления. | |

| Износ шайб упорного подшипника коленчатого вала. | Замерить осевой люфт коленчатого вала. Заменить изношенные детали. |

| Сильные стуки на всех режимах работы двигателя, пониженное давление в системе смазки. | |

| Износ коренных и шатунных подшипников, шеек коленчатого вала. | Заменить или отремонтировать изношенные детали. При демонтаже коленчатого вала очистить грезесборники в шатунных шейках предварительно вывернув пробки* |

* Грязесборники целесообразно очищать и на исправном двигателе после работы 100 тыс. км.

Обслуживание газораспределительного механизма. Включает в себя периодическую проверку зазоров, состояния клапанов, седел, направляющих втулок, сухарей, очистку клапанов от нагара и притирку их к седлу, проверку работоспособности механизма вращения. Внешним признаком значительного уменьшения зазора является отсутствие вращения штанги соответствующего клапана на работающем двигателе. Двигатель при этом перегревается, у него понижаются компрессия и мощность, появляется неустойчивая работа на холостом ходу. Признаком неплотной посадки впускного клапана являются также хлопки в карбюраторе. В случае неплотной посадки выпускного клапана при такте сжатия часть горючей смеси попадает в выпускную систему и там сгорает, признаком чего являются «выстрелы» в глушителе. Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма: обго- ранию клапанов, износу коромысел, рабочих поверхностей толкателей и кулачков распределительного вала. При появлении стуков в клапанном механизме, а также после каждого подтягивания болтов крепления головки блока при ТО-2 и сезонном обслуживании необходимо проверить и, если потребуется, отрегулировать зазоры между клапанами и коромыслами (см. рис. 4.7). Нормальный зазор для впускного и выпускного клапанов должен быть в пределах 0,25—0,30 мм. Регулировка зазоров в клапанном механизме осуществляется на холодном двигателе с помощью регулировочного винта с контргайкой, установленного на коротком плече коромысла.

Состояние клапанов, их седел и пружин, толкателей, штанг и коромысел необходимо проверять при любой разборке двигателя. Клапаны следует очищать от нагара. Работу механизма вращения можно проверить визуально на холостом ходу двигателя, сняв крышку клапанного механизма. Выпускные клапаны должны вращаться с частотой не менее 0,5 об/мин. При любой разборке двигателя, прошедшего более 70 тыс. км, необходимо проверять состояние пружин и шариков механизма вращения. При обнаружении на витках пружин следов износа следует пружины повернуть изношенным участком вниз. Изношенные шарики необходимо заменить на новые.

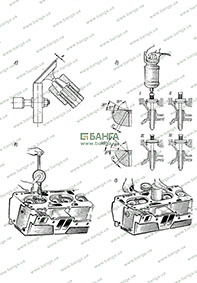

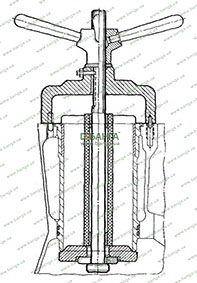

В процессе длительной эксплуатации двигателя, в результате воздействия горячих газов, коррозии, ударных нагрузок и отложения смолистых веществ нарушается герметичность рабочей фаски клапанов. При нормальном тепловом зазоре, при исправной работе карбюратора и приборов системы зажигания указанное нарушение обнаруживается по хлопкам в карбюраторе и «выстрелам» в глушителе. Восстановление герметичности осуществляется притиркой рабочих фасок клапанов к их седлам. При наличии на рабочей фаске раковин или рисок, которые нельзя вывести притиркой, ее подвергают шлифованию с последующей притиркой к седлу (рис. 4.8).

Шлифовать рабочую фаску клапанов можно на величину, при которой остается цилиндрический поясок А на тарелке клапана, равный для впускного клапана не менее 0,3 мм, а для выпускного не менее 1,3 мм.

Шлифование рабочей фаски на большую величину приведет к снятию жаропрочной наплавки с поверхности тарелки клапана, что значительно уменьшит продолжительность дальнейшей работы клапана после ремонта. Испытание клапанов на герметичность можно производить непосредственно на головке блока с помощью специального прибора. Для этого прибор устанавливают над притертым клапаном в камеру сгорания (см. рис. 4.8, а) и с помощью резиновой груши нагнетают воздух под колпак до давления 0,7 кгс/см2. При хорошо притертом кд .ане избыточное давление не должно снижаться в течение 30 с. При наличии мелких повреждений поверхности рабочей фаски седел клапанов фаску притирают, как указано выше совместно с клапаном. Более глубокие повреждения устраняют шлифованием фасок седел с помощью специального приспособления (см. рис. 4.8, б) непосредственно на головке блока и затем рабочую фаску притирают совместно с клапаном. Прежде чем проводить исправление седел следует проверить состояние втулок клапанов, поскольку базой для обработки седел являются направляющие втулки. Ширина рабочей фаски после шлифования седла должна быть равна для выпускного клапана 1,4 мм (угол рабочей фаски 45°), а для впускного 1,1 мм (угол рабочей фаски 30°).

Обслуживание системы смазки. Срок службы двигателя, его надежность в значительной мере определяются качеством, степенью очистки и количеством применяемого масла в системе смазки, строгим соблюдением периодичности технического обслуживания системы.

Рис. 4.8. Шлифование фаски клапанов и исправление седла клапанов:

а) - шлифование фаски клапана; б) - порядок исправления фаски седла; в) - притирка клапанов; г) - проверка на герметичность; I - черновая обработка под углом 30 или 45о; II - снятие фаски под углом 75о; III - снятие фаски под углом 15о; IV - чистовая обработка под углом 30 или 45о.

С целью продления срока службы деталей двигателя необходимо для системы смазки применять только масла, рекомендуемые заводом. Смену масла, очистку фильтров производить с периодичностью, оговоренной в карте смазки. Не следует допускать работу двигателя с пониженным уровнем масла в картере. Работу центробежного масляного фильтра следует ежедневно контролировать на слух. После остановки двигателя исправная центрифуга продолжает вращаться еще 2—3 мин. При этом слышен характерный звук высокого тона. Нельзя допускать, чтобы холодный двигатель, особенно в зимнее время, сразу после пуска работал с большой частотой вращения коленчатого вала. Это приводит к повышенному износу двигателя и даже может вызвать выплавление подшипников коленчатого вала, так как холодное масло с высокой вязкостью медленно циркулирует в системе, плохо проникает в зазоры, недостаточно очищается в центробежном фильтре.

Смену масла в двигателе, очистку центробежного фильтра и промывку фильтра вентиляции картера следует производить при каждом ТО-2.

Объем системы смазки сухого двигателя с учетом масляного радиатора составляет 8,5 л.

Поскольку из каналов системы смазки не стекает 1 л масла, заправочный объем при смене масла равен 7,5 л.

Для очистки центробежного масляного фильтра необходимо остановить двигатель и дать полностью стечь маслу из фильтра. На это уходит 20— 30 мин в зависимости от температуры масла. Если снять колпак ротора до момента полного его опорожнения, то это может привести к вытеканию масла на двигатель.

После очистки, промывки и сборки необходимо обязательно проверить вращение центрифуги на прогретом двигателе на слух.

Масляный насос не требуем какого- либо технического обслуживания до капитального ремонта двигателя.

Клапан вентиляции картера и соединительную трубку необходимо очищать и промывать в ацетоне через одно ТО-2.

Следует иметь в виду, что при нарушении сроков технического обслуживания деталей системы вентиляции возможно полное закоксовывание клапана и трубки. В этом случае следует отжечь ее газовой горелкой, продуть сжатым воздухом и промыть в ацетоне.

Для промывки фильтра вентиляции картера необходимо снять крышку его и вывернуть центральный стяжной винт, после чего фильтр демонтируется с двигателя и разбирается.

После промывки фильтрующего элемента и очистки в корпус фильтра заправляется 0,07 л масла, применяемого для двигателя. Сборка и установка фильтра производятся в обратном порядке.

Возможные неисправности системы смазки указаны в табл. 4.5.

Обслуживание системы охлаждения. Включает в себя проверку уровня охлаждающей жидкости, герметичности системы, исправности термостата, клапанов пробки радиатора, контрольных приборов и датчиков, регулировку натяжения ремней привода водяного насоса, периодическую промывку системы для удаления накипи, ржавчины, осадков, проверку герметичности и проходных сечений сливных краников (особенно в зимнее время и при использовании в качестве охлаждающей жидкости воды).

При заправке и дозаправке водой последняя заливается до нижнего торца трубы горловины радиатора. Необходимо иметь в виду, что заполнение жидкостью рубашки охлаждения компрессора происходит только на работающем двигателе. Поэтому, залив в радиатор жидкость, надо пустить двигатель, дать ему проработать 5 мин и после этого снова провернуть уровень жидкости. Особое внимание следует уделять предупреждению образования накипи и коррозии в рубашке охлаждения двигателя. Предотвратить образование накипи значительно легче, чем ее удалить впоследствии. Накипь обладает очень плохой теплопроводностью, поэтому при наличии даже незначительного слоя накипи на внутренних поверхностях водяной рубашки отвод тепла резко ухудшается. Накипь опасна еще и тем, что, отслаиваясь, она может забить проходные сечения сливных краников и помешать сливу воды. Зимой это может привести к разрушению блока цилиндров. При заправке системы охлаждения водой следует использовать только чистую мягкую воду. Заправка системы жесткой* водой приводит к образованию большого количества накипи. Смягчить жесткую воду можно несколькими способами: кипячением воды в течение 30—40 мин в котлах, прибавлением к воде технического трилона Б в качестве 2 г на 1 л воды (излишнее количество трилона Б не оказывает вредного влияния на детали системы охлаждения), химической очисткой воды в специальных установках с натрий-катионитными фильтрами, магнитной обработкой в специальных установках.

* Жесткость воды определяется в лабораторных условиях.

Для повышения надежности работы системы охлаждения и предохранения жидкости от случайного замерзания во время сильных морозов рекомендуется применять в качестве охлаждающей жидкости антифриз.

Герметичность системы охлаждения при контрольном осмотре необходимо проверять на непрогретом двигателе, так как на горячем двигателе жидкость быстро испаряется, что затрудняет определение мест ее подтекания.

Работу термостата можно проверить непосредственно на двигателе. При запуске непрогретого двигателя радиатор должен быть холодным в течение некоторого времени. По достижении температуры 80° С верхний бачок радиатора должен начать быстро прогреваться. Если радиатор прогревается одновременно с двигателем, это свидетельствует о заедании крышки клапана термостата в открытом положении. Если в радиатор после прогрева не поступает горячая охлаждающая жидкость, а двигатель перегревается, то это свидетельствует о заедании крышки клапана термостата в закрытом положении. Для полной проверки термостата его необходимо снять с двигателя, очистить от накипи и осмотреть. Если при нагреве термостата в ванне с водой полное открытие не соответствует норме (83 ± 2)° С, термостат следует заменить. Эффективность охлаждения двигателя во многом зависит от нормальной работы вентилятора и водяного насоса. Поэтому необходимо постоянно следить и поддерживать натяжение приводных ремней в определенных пределах (рис. 4.9).

Промывка системы охлаждения производится после обкатки нового автомобиля (после 1000 км пробега) и далее регулярно 2 раза в год: весной и осенью. При промывке после обкатки нового автомобиля радиатор промывать не обязательно.

При образовании в системе большого количества накипи необходимо промыть систему и накипь удалить. Удаление накипи производится с помощью технического триона Б. Для этого в систему охлаждения заливают воду, в которой предварительно был растворен трилон Б с концентрацией 20 г/л. После одного дня работы автомобиля (не менее 6—7 ч) отработавший раствор сливается. Промывку необходимо производить в течение 5 дней подряд. При отсутствии трилона Б систему охлаждения необходимо промыть чистой водой.

Таблица 4.5

| Причина неисправности. | Способ устранения. |

| Отсутствует давление в системе смазки. | |

| Нет масла в картере двигателя. | Проверить наличие масла в картере двигателя. |

| Установлен несоответствующий указатель уровня масла. | Заменить указатель уровня. Длина ленты указателя до торца рукоятки должна быть 692 -1 мм. |

| Неисправность манометра. | Проверить давление контрольным манометром. |

| Выход из строя масляного насоса. | Проверить масляный насос заменой на заведомо исправный. |

| Поломка валика привода распределителя и масляного насоса. | Снять корпус привода распределителя и проверить целостность приводного конца вала. В случае поломки заменить вал или привод. |

| Нарушение герметичности всасывающего тракта масляного насоса, засорение сетки маслоприемника. | Снять масляный картер и проверить крепление маслоприемника, состояние сетки маслоприемника. Сетку промыть и продуть сжатым воздухом. |

| Понижение давления в системе смазки (давление менее 1 кгс/см2 на средних и высоких частотах вращения коленчатого вала - горит сигнальная лампа). | |

| В двигателе несоответствующее масло. | Заменить масло. |

| Засорение масляного фильтра. | Очистить центробежный масляный фильтр от осадка. |

| Выход из строя манометра. | Заменить манометр. |

| Заклинивание плунжера редукционного клапана масляного насоса. | Проверить подвижность плунжера и состояние его пружины. |

| Самовывертывание пробки грязесборника коленчатого вала. | Снять масляный картер двигателя и проверить надежность установки пробок грязесборников, крепление маслоприемника, состояние сетки маслоприемника. |

| Износ коренных и шатунных подшипников коленчатого вала. | Проверить состояние и зазоры в коренных и шатунных подшипниках. |

| Износ втулки средней шейки распределительного вала. | Демонстрировать распределительный вал и проверить состояние втулки средней шейки распределительного вала (эта операция требует демонтажа двигателя с автомобиля). |

| Износ деталей масляного насоса. | Проверить масляный насос на специальном стенде* |

| Не вращается ротор центробежного масляного фильтра или время вращения ротора после остановки прогретого двигателя меньше 2 мин. | |

| Засорение ротора фильтра. | Очистить фильтр от осадка. |

| Засорение сетки фильтра. | Сетку очистить и промыть. |

| Засорение жиклеров. | Проверить состояние жиклеров. Очистить жиклеры без применения металлической проволоки. |

| Деформация оси центрифуги. | Проверить прямолинейность оси. Заменить при необходимости на новую. |

| Фильтр собран без опорного подшипника. | Проверить наличие подшипника и его работоспособность. |

| Неисправность перепускного клапана. | Проверить состояние деталей перепускного клапана. При необходимости восстановить герметичность седла ударом по шарику через оправку. |

| Значительный выброс картерных газов на любой частоте вращения коленчатого вала, подтекание масла через уплотнительные прокладки. | |

| Засорение клапана вентиляции картера и соединительной трубки. | Промыть клапан вентиляции картера и соединительную трубку в ацетоне, продуть воздухом. Проверить герметичность соединений системы вентиляции картера. Промыть фильтр вентиляции картера и заправить маслом. |

| Чрезмерный прорыв картерных газов через поршневые кольца. | Проверить компрессию в цилиндрах двигателя. При необходимости заменить поршневые кольца. |

* Подача верхней секции должна быть не менее 12,5 л/мин при 400 об/мин вала насоса на масле И-8А при температуре масла 18 - 20оС. Разобрать масляный насос и с помощью калиброванных по толщине свинцовых пластинок замерить торцевые зазоры между корпусом и шестернями. Максимальный торцевой зазор должен быть не более 0,23 мм. Допускается регулировка зазора за счет толщины прокладок.

Если система охлаждения двигателя заправляется водой, то в осенне- зимний период уход за системой должен быть особенно тщательным. Чтобы при заправке системы охлаждения вода в радиаторе не замерзла и в системе не образовались воздушные пробки, следует заливать воду при открытых краниках. Краники следует закрыть, когда из них начнет вытекать теплая вода. При безгаражном хранении автомобиля сливать воду из системы охлаждения необходимо сразу после остановки двигателя на длительное время через имеющиеся на двигателе, подогревателе и патрубке радиатора краники (всего 3 краника). После слива воды краники не следует закрывать. При сливе воды необходимо открывать пробку радиатора.

Возможные неисправности системы охлаждения и предпускового подогревателя приведены соответственно в табл. 4.6 и 4.7.

Обслуживание системы питания. Заключается в регулярной проверке герметичности соединений, работоспособности тяг привода дроссельных и воздушной заслонок карбюратора, в проверке работоспособности ограничителя максимальной частоты вращения коленчатого вала, в очистке и промывке топливных и воздушных фильтров в соответствии с рекомендуемой заводом периодичностью, в сезонной разборке и регулировке 2 раза в год (весной и осенью) карбюратора, разборке и промывке 1 раз в год (осенью) датчика ограничителя максимальной частоты вращения и топливного насоса, а так же в периодической промывке топливных баков.

Несвоевременный и недостаточный уход за приборами системы питания, трубопроводами может привести к подтеканию топлива, нарушению его подачи, переобогащению или переобеднению горячей смеси и, в конечном итоге, к перерасходу топлива, неустойчивой работе двигателя, потере мощности и приемистости двигателя. В случае появления таких неисправностей, как затрудненный запуск и неустойчивая работа двигателя на холодном ходу, ухудшение мощностных, динамических и экономических показателей автомобиля, прежде чем приступить к проверке и разборке карбюратора или бензонасоса, следует убедиться, что ухудшение работы автомобиля не связано с дефектами других узлов и, в первую очередь, системы электрооборудования.

Основные неисправности карбюратора и бензонасоса указаны соответственно в табл. 4.8 и 4.9.

При техническом обслуживании отдельных узлов системы питания выполняются следующие виды работ.

При подготовке к зимнему периоду эксплуатации автомобиля целесообразно промыть топливные баки моющим средством, промыть и продуть соединительные трубопроводы.

У фильтра-отстойника периодически спускают отстой и промывают фильтрующий элемент. Техническое обслуживание бензонасоса состоит в периодической проверке его герметичности, промывке сетчатого фильтра, контроле создаваемого давления.

Рис. 4.9. Проверка натяжения ремней.

Один раз в год при осеннем обслуживании необходимо снять с двигателя топливный насос, разобрать, очистить, проверить состояние деталей. После сборки топливного насоса целесообразно проверить его работоспособность на специальном стенде. Подача насоса должна составлять 180 л/ч при частоте вращения распределительного вала двигателя 1300— 1400 об/мин. Максимальное давление при нулевой подаче 225 мм рт. ст.

Таблица 4.6

| Причина неисправности | Способ устранения |

| Перегрев двигателя | |

| Разрегулировка привода жалюзи | Проверить привод жалюзи радиатора |

| Низкий уровень охлаждающей жидкости | Проверить уровень жидкости |

| Недостаточное натяжение ремней | Проверить и при необходимости отрегулировать натяжение приводных ремней |

| Неисправность термостата | Проверить и при необходимости заменить термостат |

| Засорение системы охлаждения | Промыть систему охлаждения водой. Очистить систему охлаждения от накипи |

| Неисправность клапанов пробки радиатора | Проверить неисправность клапанов и при необходимости заменить прокладку пробки или пробку в сборе. |

| Образование накипи | Промыть систему охлаждения с удалением накипи. |

| Переохлаждение двигателя | |

| Разрегулировка привода жалюзи. | Проверить привод жалюзи радиатора |

| Неисправность термостата. | Проверить и при необходимости заменить термостат. В сильные морозы надеть утеплительные чехлы на капот и облицовку радиатора. |

| Подтекание охлаждающей жидкости | |

| Негерметичность системы. | Устранить негерметичность системы в месте подтекания подтяжкой соединений или заменой деталей (прокладок) |

| Вытекание охлаждающей жидкости из контрольного отверстия водяного насоса (2 -3 капли после остановки двигателя допускаются) | |

| Нарушение работоспособности сальника водяного насоса. | Разобрать водяной насос и заменить детали уплотняющего узла крыльчатки (текстолитовую шайбу, резиновую манжету, пружину) |

| Скрипящий или свистящий звук в зоне водяного насоса | |

| Нарушение работы заднего подшипника водяного насоса вследствие коррозии или износа. | Заменить подшипник и, если необходимо, уплотняющий узел крыльчатки. |

| Затруднен слив воды из сливных краников | |

| Засорение системы | Промыть систему водой, снять краники и очистить их от накипи, ржавчины и грязи. Очистить при необходимости систему от накипи. |

Таблица 4.7

| Причина неисправности | Способ устранения |

| Нет подачи топлива в котел | |

| Засорение бачка и трубок подвода топлива. | Снять и промыть бачок, трубки продуть сжатым воздухом. |

| Не открывается электромагнитный клапан (не слышен щелчок). | Проверить затяжку наконечников на клемах, проверить и, если нужно, зарядить аккумуляторную батарею. |

| Засорение фильтра или топливных каналов электромагнитного клапана. | Отвернуть пробку фильтра, промыть его и продуть сжатым воздухом каналы клапана. |

| Нет подачи воздуха | |

| Не работает электродвигатель вентилятора. | Проверить затяжку наконечников проводов на клемах электродвигателя; заменить или отрегулировать электродвигатель. |

| Недостаточная подача воздуха | |

| Застывание смазки в электродвигателе вентилятора в сильные морозы. | Прогреть электродвигатель в режиме продувки - положение I (см. рис. 4.5) переключателя - в течение 3 - 5 мин. |

| Не работает запальная свеча | |

| Отсутствует контакт между наконечником провода и свечой. | Проверить затяжку наконечника на клемме свечи. |

| Перегорела контрольная спираль на пульте управления. | Заменить спираль. |

| Перерегорела спираль запасной свечи. | Заменить свечу. |

| Слабый накал контрольной спирали | |

| Ослабление соединений проводов. | Проверить затяжку наконечников проводов. |

| Разряженность аккумуляторной батареи. | Проверить и, если нужно, зарядить аккумуляторную батарею. |

Техническое обслуживание карбюратора включает периодическое удаление отстоя и промывку, контроль и регулировку основных узлов, проверку уровня топлива. Периодически следует контролировать пропускную способность жиклеров. Эти операции рекомендуется производить при сезонном техническом обслуживании (весной и осенью) независимо от технического состояния карбюратора. Контроль и регулировка карбюратора могут быть проведены на простейших установках и с помощью несложных шаблонов. Карбюратор промывается в ацетоне или другом моющем средстве с последующей продувкой сжатым воздухом. Запрещается продувать сжатым воздухом собранный карбюратор через топливоподводящее отверстие и балансировочную трубку, так как это приводит к повреждению поплавка.

Прежде чем приступить к регулировке уровня топлива следует убедиться в исправности всех узлов поплавкового механизма. Основными причинами повышенного или пониженного уровня топлива в поплавковой камере являются: негерметичность поплавка, несоответствие его массы и неправильная работа игольчатого клапана (заедание, негерметичность, неправильное положение поплавка над плоскостью верхнего корпуса).

Герметичность латунного поплавка проверяют, опуская его в горячую воду с температурой не ниже + 80° С на время не менее 30 с. Выход пузырьков будет свидетельствовать о негерметичности поплавка. Неисправный поплавок после удаления топлива пропаивается с последующей проверкой на герметичность. Масса латунного поплавка с рычажком должны быть равна (19,6 ± 0,5) г. Масса до нормы доводится удалением лишнего припоя.

Таблица 4.8

| Причина неисправности | Способ устранения |

| Двигатель не запускается | |

| Отсутствие топлива в поплавковой камере | Проверить работу бензонасоса, наличие топлива в баке, состояние топливных фильтров. При загрязнении фильтров необходимо удалить грязь и промыть фильтры. Не рекомендуется продувать фильтры сжатым воздухом, так как это может вызвать их повреждение. Проверить, не заедает ли игольчатый клапан подачи топлива. Промыть клапан. |

| Двигатель не запускается при наличии топлива в поплавковой камере | |

| Не закрывается воздушная заслонка. | Проверить воздушную заслонку, устранить неисправность |

| Засорение главного жиклера или жиклера полной мощности | Вывернуть и промыть засорившийся жиклер, продуть сжатым воздухом. При устранении засорения категорически запрещается применение проволоки или каких-либо других металлических предметов. |

| Двигатель запускается, но быстро останавливается | |

| Медленное заполнение топливом поплавковой камеры. | См. "Двигатель не запускается". |

| Заедание воздушной заслонки или ее автоматического клапана. | Устранить заедание. |

| Двигатель работает неустойчиво на холостом ходу | |

| Высокий или низкий уровень топлива в поплавковой камере. | Проверить уровень топлива в поплавковой камере. |

| Засорение системы холостого хода. | См. "Двигатель не запускается при наличии топлива. |

| Негерметичность прокладок между фланцем карбюратора и фланцем впускного трубопровода, негерметичность прокладки между плоскостью головки блока и впускным трубопроводом, негерметичность соединительной трубки или отсутствие дозирующего клапана или шарика в корпусе клапана системы вентиляции картера. | Подтянуть соответствующие соединения, установить исправный клапан вентиляции картера, заменить прокладки. |

| Нарушение регулировки системы холостого хода. | Отрегулировать работу карбюратора на холостом ходу. |

| Засмоление воздушных отверстий системы холостого хода. | Промыть в ацетоне и продуть сжатым воздухом. |

| Двигатель не развивает частоту вращения при нажатии на акселератор. | |

| Недостаточная подача топлива в поплавковую камеру. | См. "Двигатель не запускается". |

| Засорение дозирующих элементов. | См. "Двигатель не запускается при наличии топлива". |

| Неправильная работа клапана экономайзера с механическим приводом. | Осмотреть клапан и при необходимости осторожно промыть, продуть сжатым воздухом, отрегулировать привод клапана. |

| Плохая приемлимость автомобиля. Двигатель не развивает частоту вращения, хлопки в карбюраторе. | |

| Неправильная работу ускорительного насоса, засорение выходных отверстий у форсунок, неисправная работа клапанов. | Устранить заедание привода поршня ускорительного насоса, промыть форсунку насоса, проверить работу клапанов и устранить неисправность. |

| Двигатель не развивает максимульную мощность. | |

| Неправильная работа экономайзера с механическим приводом. | См. "Двигатель не развивает частоту вращения при нажатии на акселератор". |

| Засорение возирующих элементов. | См. "Двигатель не запускается при наличии топлива...". |

| Засорение или заедание игольчатого клапана подачи топлива. | То же. |

| Неправильный уровень топлива в поплавковой камере. | См. "Двигатель работает неустойчиво на холостом ходу". |

| Дроссельная заслонка не открывается полностью вследствии неправильной регулировки тяги привода от акселератора. | Отрегулируйте длину тяг, обеспечив полное открытие дроссельной заслонки. |

| Заедание воздушной заслонки | Устранить заедание и проверить, открыта ли полностью воздушная заслонка. |

| Повышенный расход топлива. | |

| Высокий или низкий уровень топлива в поплавковой камере. | См. "Двигатель работает неустойчиво на холостом ходу". |

| Заедание воздушной заслонки. | См. "Двигатель не развивает максимальную мощность". |

| Неправильная работа (заедание) клапана экономайзера. | См. "Двигатель не развивает частоту вращения при нажатии на акселератор". |

| Большая засоренность воздушного фильтра. | Промыть воздушный фильтр. |

| Неправильное истечение топлива (большая пропускная способность жиклеров). | Проверить жиклеры на истечение и при необходимости заменить. |

| Неисправность топливоподающей системы. Течь в соединениях, прорыв диафрагмы бензонасоса. | Устранить течь, диафрагму заменить. |

| Негерметичность клапана экономайзера. | Проверить наличие прокладок под жиклерами и корпусом экономайзера. Устранить негерметичность, довернув жиклеры и корпус. При необходимости заменить клапан. |

Герметичность игольчатого клапана в сборе целесообразно проверять на специальном приборе. Если притирка игольчатого клапана не улучшает герметичность узла, то клапан в сборе следует заменить. В случае негерметичности запорного клапана с пластмассовым уплотнительным элементом необходимо заменить капроновый элемент.

Таблица 4.9

| Причина неисправности | Способ устранения |

| Течь топлива при отвертывании контрольной пробки | |

| Ослабление затяжки диафрагмы | Затянуть гайку толкателя диафрагмы |

| Прорыв или износ диафрагмы | Заменить диск (диски) диафрагмы |

| Течь топлива между корпусом и крышкой, насос не подает топливо вследствии подсоса воздуха. | |

| Ослабление крепления диафрагмы | Равномерно затянуть все винты диафрагмы |

| Неисправность или неправильная установка прокладки между крышкой и головкой. | Равномерно затянуть все винты диафрагмы. Заменить прокладку и правильно установить. |

| Недостаточная подача топлива. | |

| Загрязнение топливных фильтров | Очистить и промыть фильтрующие элементы |

| Прилипание клапанов к седлам в результате осмоления | Очистить седла клапанов и клапаны. |

| Замерзание воды в зимнее время в топливопроводах и отстойнике. | Промыть систему. |

| Износ коромысла. | Заменить коромысло новым. |

| Повышение давления, перелив топлива в поплавковой камере карбюратора (игольчатый клапан исправен). | |

| Тугая пружина диафрагмы | Заменить пружину нормальной. |

| Пониженное давление, пониженный уровень топлива в поплавковой камере. | |

| Слабая пружина диафрагмы | Заменить пружину нормальной. |

Правильность установки игольчатого клапана в верхнем корпусе карбюратора проверяют с помощью шаблона (рис. 4.10, а). При необходимости положение клапана регулируется с помощью прокладок.

Пропускная способность жиклеров, форсунок проверяется на специальной установке. Номинальная пропускная способность дозирующих элементов карбюратора (в см3/мин) при проверке водой и напоре 1000 мм вод. ст. приведена ниже.

Главный жиклер..........................315

Жиклер полной мощности............1150

Жиклер клапана экономайзера....215

Воздушный жиклер.....................860

Герметичность клапана экономайзера проверяется также на специальной установке. Начало открытия клапана экономайзера регулируется гайкой. В момент открытия клапана расстояние между кромкой дроссельных заслонок и стенкой смесительных камер должно быть равным 9 мм. После регулировки положения толкателя гайка обжимается.

Уровень топлива в поплавковой камере проверяется через «Пробку контроля уровня» (рис. 4.10, б) при работе двигателя на малой частоте вращения коленчатого вала или путем замера с помощью переходника со стеклянной трубкой расстояния от уровня топлива до верхней плоскости корпуса карбюратора. Переходник вворачивается вместо пробки, закрывающей канал клапана экономайзера.

Нормальный уровень топлива в поплавковой камере карбюратора должен располагаться вблизи нижнего края резьбового отверстия, но не вытекать из отверстия, или находится на расстоянии 18—19 мм от верхней плоскости корпуса карбюратора. Уровень топлива регулируется подгибкой кронштейна поплавка. Подача топлива в карбюраторе на холостом ходу регулируется при полностью прогретом двигателе и исправной системе зажигания. Поскольку карбюратор является двухкамерным, состав смеси в каждой камере регулируется независимо от состава смеси в другой камере соответствующим винтом. При завертывании винтов состава смеси («качества») смесь в каждой камере обедняется, а при выворачивании —- обогащается. Начиная регулировку, следует винты завернуть до упора, а затем отвернуть каждый винт на 3 оборота. После этого нужно запустить двигатель и установить упорным винтом («количества») такое наименьшее открытие дроссельных заслонок, при котором двигатель работает устойчиво. Затем надо обеднять смесь с помощью одного из винтов состава смеси, завертывая этот винт при каждой пробе на 1/4 оборота до тех пор, пока двигатель не начнет работать с явными перебоями из-за чрезмерного обеднения смеси, подаваемой в соответствующие цилиндры двигателя. Затем следует обогатить смесь, вывернув винт на 1/2 оборота. После окончания регулировки состава смеси в одной камере необходимо произвести аналогичные операции с вторым винтом.

Отрегулировав состав смеси, следует попытаться несколько уменьшить частоту вращения коленчатого вала, отвертывая упорный винт дроссельных заслонок, после чего нужно снова винтами состава смеси отрегулировать состав смеси, как было указано выше. Обычно после двух-трех попыток удается найти правильное положение для всех винтов. Не следует устанавливать слишком малую частоту вращения коленчатого вала.

Рис. 4.10. Проверка и регулировка уровня топлива в поплавковой камере карбюратора:

а) - регулировка игольчатого клапана; б) - проверка уровня топлива; 1 - верхний корпус карбюратора; 2 - корпус клапана; 3 - шаблон; 4 - регулировочные прокладки.

Для проверки регулировки холостого хода надо нажать педаль привода дроссельных заслонок и затем резко отпустить ее. Если двигатель глохнет, то следует увеличить частоту вращения коленчатого вала.

После регулировки холостого хода необходимо измерить содержание окиси углерода в отработавших газах в такой последовательности:

установить рычаг коробки передач в нейтральное положение;

подсоединить к двигателю тахометр;

пустить и прогреть двигатель до температуры в системе охлаждения 80—90° С;

установить пробоотборное устройство газоанализатора в трубу глушителя на глубине 300 мм от среза;

измерить содержание окиси углерода в отработавших газах при 400— 450 об/мин коленчатого вала двигателя. Измерять следует не ранее чем через 30 с после того, как установится частота вращения коленчатого вала. При несоответствии содержания окиси углерода норме (не более 1,5% по объему) следует отрегулировать карбюратор винтами состава смеси. Завертывание винтов приводит к обеднению смеси и уменьшению содержания окиси углерода в отработавших газах. При повышенном содержании окиси углерода винты необходимо завернуть на х/4 оборота и после стабилизации показаний газоанализатора зафиксировать их. При необходимости операцию повторяют. В процессе регулирования следует постоянно следить за показаниями тахометра и газоанализатора. Минимальная частота вращения коленчатого вала двигателя в режиме холостого хода должна быть постоянной в заданных пределах (регулируется винтом «количества»);

установить акселератором или рукояткой ручного управления дроссельными заслонками частоту вращения коленчатого вала, равную 1900—1950 об/мин;

измерить содержание окиси углерода в отработавших газах. Оно должно быть не более 1 %. Состав смеси в данном режиме не регулируется.

При несоответствии содержания окиси углерода этой норме необходимо установить причину отклонения. Повышенное содержание окиси углерода может свидетельствовать о следующих неисправностях в системе питания: повышенном уровне топлива в поплавковой камере, негерметичном уплотнении топливных жиклеров системы холостого хода, загрязнении воздушного фильтра.

Воздушный фильтр необходимо периодически чистить и заправлять вновь свежим маслом в соответствии с картой смазки. При очистке все детали фильтра следует промыть. 100

Фильтрующий элемент после промывки смачивается в масле. Перед установкой элемента на место лишнее масло должно стечь. Масло заливают в ванну фильтра до горизонтальных меток, которые обозначены стрелками, выштампованными на стенке ванны.

Зимой, весной и осенью при большом количестве атмосферных осадков и при движении автомобиля в условиях малой запыленности воздуха фильтр следует очищать и заправлять маслом по мере необходимости, но не реже, чем это оговорено в карте смазки. При работе автомобиля в условиях высокой запыленности окружающего воздуха фильтр надо промывать через день.

Ремонт двигателя

Демонтаж и разборка двигателя. Перед разборкой двигатель необходимо очистить от грязи и масла, помыть моющим средством, обдуть воздухом. Полностью разбирать двигатель наиболее удобно на стационарном поворотном стенде, предварительно демонтировав силовой агрегат с автомобиля.

Замену навесных агрегатов и внешне расположенных узлов двигателя, а также головок блока, прокладок головок блока, впускного трубопровода, деталей поршневой группы, коренных и шатунных вкладышей, половинок шайб упорного подшипника коленчатого вала можно произвести непосредственно на автомобиле с соблюдением соответствующих правил техники безопасности.

При демонтаже силового агрегата с автомобиля необходимо иметь подъемное устройство грузоподъемностью не менее 1 т и высотой подъема не менее 2 м. Перед снятием силового агрегата нужно слить жидкость из системы охлаждения. Желательно также слить масло из двигателя и коробки передач. Далее необходимо сделать следующее:

отсоединить провода системы электрооборудования от приборов и переходных колодок, снять крышку распределителя зажигания и ротор;

ослабив стяжные хомуты, снять шланги водяного и масляного радиаторов, а так же трубку со шлангами, идущую от крана на впускном трубопроводе к отопителю;

демонтировать облицовку радиатора и радиатор, отсоединив сначала трос привода жалюзи радиатора; тягу ножного привода, тросы ручного привода дроссельных и воздушной заслонки, трубку отвода сжатого воздуха от компрессора, трубку регулятора давления, трубку подвода топлива к топливному насосу, шланги высокого низкого давления от корпуса насоса гидроусилителя рулевого управления;

демонтировать карданный вал рулевого управления, отсоединить приемные трубы глушителя;

снять люк на полу кабины автомобиля; картер рычага коробки передач с прокладкой. Отверстие в коробке необходимо закрыть крышкой, закрепив ее двумя имеющимися болтами;

отсоединить привод ножного тормоза, разъединив тягу и рычаг педали, разъединить карданный вал с фланцем коробки передач;

снять болты крепления двигателя к передней и задним опорам;

зачалить силовой агрегат подъемным устройством и осторожно, поднимая и выводя одновременно вперед, снять силовой, агрегат с автомобиля.

Монтаж силового агрегата на автомобиль — в обратном порядке.

Перед установкой двигателя на поворотный стенд необходимо снять коробку передач, отвернув накидным ключом болты крепления. Для облегчения демонтажа целесообразно использовать штатную монтажную лопатку. Коробка передач должна сниматься с двигателя с помощью тали или гидродомкрата (масса коробки передач в сборе с тормозом составляет около 100 кг).

Снимаемые с двигателя узлы и де тали следует укладывать в заранее подготовленную тару. Большинство деталей двигателя взаимозаменяемо, хотя некоторые требуют индивидуальной подборки (поршни, гильзы, поршневые пальцы, шатуны), а другие не допускают обезличенную их замену (шкивы коленчатого вала, маховик, крышки коренных подшипников, крышки шатунов, корпусные детали масляного насоса). Первоначально с двигателя демонтирует вентилятор, вспомогательные агрегаты (компрессор, насос гидроусилителя рулевого управления) и приводные ремни, а затем воздушный фильтр, фильтр тонкой очистки топлива в сборе с кронштейном и трубками, масляный фильтр, распределитель зажигания, масляный насос, корпус привода распределителя, трубки ограничителя частоты вращения, водяной насос, крышки клапанного механизма.

Выпускные трубопроводы могут сниматься отдельно и в сборе с головкой блока цилиндров. Впускной трубопровод может демонтироваться с двигателя в сборе с карбюратором, патрубком термостата, фильтром вентиляции картера, клапаном вентиляции и маслоуловителем. После отворачивания гаек крепления трубопровод снимается вручную. При этом для облегчения разборки необходимо слегка постукивать по трубопроводу деревянным молотком. Далее осторожно отделяются и снимаются две резиновые прокладки уплотнения впускных и водяных каналов и боковые уплотнители.

При демонтаже клапанного механизма необходимо отвернуть торцовым ключом по 4 болта крепления стоек осей коромысел на каждой головке блока, снять оси в сборе с коромыслами и стойками, вынуть штанги толкателей, вынуть за боковое отверстие толкатели из соответствующих гнезд блока цилиндров с помощью металлического крючка. Для разборки оси коромысел необходимо расшплинтовать один конец оси и снять с нее первую плоскую шайбу, распорную пружинную шайбу и далее коромысла, стойки, пружины. При этом из отверстий стоек должны быть предварительно вынуты крепежные болты.