Сборка и регулировка ведущих мостов ЗИЛ-133

Мосты собирают в обратной последовательности с учетом приведенных ниже рекомендаций.

Перед сборкой все детали должны быть промыты моющим средством и продуты сжатым воздухом. Особенно следует обращать внимание на очистку масляных карманов и каналов в картерах, крышках, стаканах подшипников редукторов и в ведущем валу промежуточного моста.

Все уплотнительные прокладки должны устанавливаться на уплотнительной пасте, выпускаемой по ТУ 6-10-1196—78, или УН-25 (ТУ 6-10-1284- -72). Все подшипники перед установкой и при регулировке должны быть смазаны маслом для двигателя.

Для обеспечения качества установки манжет в крышки и предохранения наружной поверхности манжет от повреждения она должна быть смазана также маслом для двигателя.

Перед установкой крышки в сборе с манжетой в полость между рабочими кромками манжеты должна быть заложена какая-либо консистентная смазка.

При установке заднего вала редуктора промежуточного моста в шариковый подшипник заднего вала должна быть заложена консистентная смазка согласно карте смазки (см. гл. 17).

При сборке мостов и редукторов необходимо выполнить ряд регулировочных операций. Это регулировка конических роликоподшипников ведущих гипоидных шестерен, регулировка конических роликоподшипников межколесных дифференциалов и бокового зазора между зубьями гипоидных шестерен, регулировка конических роликоподшипников ступиц колес.

При необходимости замены гипоидных шестерен их надо заменять комплектно — парой. Эта рекомендация вызывается тем обстоятельством, что долговечность гипоидных шестерен, их правильная приработка и бесшумная работа в основном зависят от формы, величины и расположения пятна контакта в зацеплении шестерен. Для обеспечения этих показателей окончательно изготовленные на заводе гипоидные шестерни подбираются в комплект по пятну контакта, эталонному шуму и боковому зазору на специальном контрольном стенде.

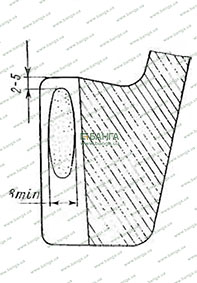

Рис. 6.3. Эталонное пятно контакта гипоидной пары.

Пятно контакта проверяется на краску (сурик) для обеих сторон зуба и должно соответствовать изображенному на рис. 6.3. Краска наносится тонким слоем на несколько зубьев ведомой шестерни. Пятно контакта должно иметь эллиптическую форму или приближаться к ней. Центр давления — наиболее светлое место на пятне контакта, где более всего продавлен слой краски — должен находиться посередине пятна контакта. Сдвиг центра давления к основанию или вершине головки зуба не допускается.

Пятно контакта должно занимать от 1/2 до 2/3 длины зуба на стороне переднего хода и от 1/2 до 3/4 длины зуба на стороне заднего хода. Пятно контакта должно быть расположено ближе к внутренней (узкой) части зуба, но не должно выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части зуба также не допускается. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки зуба. Способ достижения правильного пятна контакта в зацеплении гипоидных шестерен редукторов мостов приведен на рис. 6.4.

Боковой зазор между зубьями пары гипоидных шестерен проверяется не менее чем для четырех зубьев ведомой гипоидной шестерни, расположенных по окружности крест-накрест.

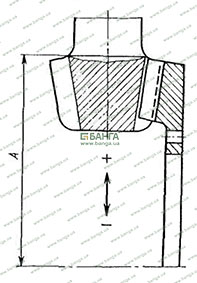

При проверке на контрольном стенде (на заводе-изготовителе) подобранной гипоидной пары с целью корректировки пятна контакта для обеспечения бесшумной работы гипоидной пары ведущая гипоидная шестерня может быть смещена на величину ± 0,3 мм, называемую «поправкой», от теоретического установочного размера А = 219 мм (рис. 6.5). Знак «+» соответствует удалению ведущей шестерни от оси ведомой шестерни. В соответствии с величиной и направлением сдвига ведущей шестерни на малом ее торце с помощью электрографа наносится величина отклонения в миллиметрах от теоретического установочного размера с соответствующим знаком «+» или «—». Если пятно контакта соответствует эталонному (см. рис. 6.3) при номинальной величине установочного размера, то на гипоидной шестерне наносится цифра «О». Величина отклонения наносится после номера комплекта.

Сборка и регулировка узла ведущей гипоидной шестерни редуктора промежуточного и заднего мостов. Конические роликоподшипники ведущей гипоидной шестерни должны быть отрегулированы с предварительным натягом. Регулировка производится путем подбора двух регулировочных шайб 71 (см. рис. 6.1) или 11 (см. рис. 6.2). Заводом выпускаются регулировочные шайбы, размеры которых по толщине находятся в следующих пределах: 2,60—2,62; 2,65— 2,67; 2,75—2,77; 2,85—2,87; 2,95— 2,97; 3,05—3,07; 3,15—3,17; 3,20— 3,22.

При правильно отрегулированных подшипниках крутящий момент, необходимый для проворачивания ведущей гипоидной шестерни, должен быть 0,25—0,40 кгс м. Крутящий момент замеряется при непрерывном вращении в одну сторону и не менее чем после пяти полных оборотов ведущей гипоидной шестерни.

При проверке момента вращения ведущей гипоидной шестерни редуктора заднего моста необходимо крышку 14 стакана 13 подшипников сдвинуть в сторону фланца 16 так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипников и манжета не оказывала сопротивления вращению ведущей гипоидной шестерни.

Гайка крепления конических роликоподшипников промежуточного моста и гайка крепления фланца 16 редуктора заднего моста должны быть затянуты моментом 25— 30 кгс м, а после окончательной регулировки подшипников — зашплинтованы. При затяжке гаек необходимо проворачивать ведущую гипоидную шестерню для того, чтобы ролики подшипников установились по коническим поверхностям.

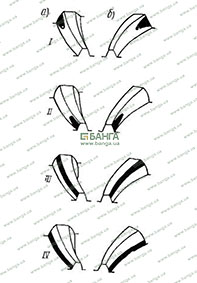

Рис. 6.4. Исправление положения пятна контакта гипоидной пары на рабочей стороне зуба ведомой шестерни:

а) - передний ход; б - задний ход; I - придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню; II - отодвинуть ведомую шестерню от ведущей. Если при этом получается слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню; III - придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал - отодвинуть ведомую шестерню; IV - отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик - придвинуть ведомую шестерню.

Рис. 6.5. Установочный размер шестерен гипоидной пары.

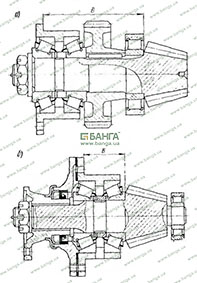

После сборки узла ведущей гипоидной шестерни необходимо замерить размер от внутренней опорной поверхности стакана подшипников до опорной поверхности под подшипник зубчатого венца ведущей гипоидной шестерни, размер В (рис. 66), и нанести его на цилиндрическую поверхность фланца стакана.

Перед установкой узла ведущей гипоидной шестерни в крышку картера редуктора промежуточного моста или в картер редуктора заднего моста необходимо определить толщину пакета регулировочных прокладок, обеспечивающего получение правильного пятна контакта в зацеплении пары гипоидных шестерен.

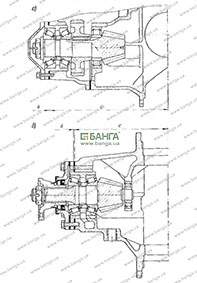

Рис. 6.6. Монтажный размер узла ведущей гипоидной шестерни редуктора: а) - промежуточного моста; б) - заднего моста.

Толщина S пакета регулировочных прокладок определяется по формуле: S = [( А+ поправка)* + В] - С, где С - истинный размер картера редуктора в сборе с крышкой для промежуточного моста или картера редуктора заднего моста от переднего торца крышки картера редуктора или картера редуктора соответственно, до оси поверхностей под подшипники межколесного дифференциала (рис. 6.7). Заводом-изготовителем выпускаются регулировочные прокладки следующих размеров по толщине: 1,0; 0,5; 0,2; 0,1; 0,05 мм.

При установке узла ведущей гипоидной шестерни в крышку картера промежуточного моста или в картер заднего моста под фланец стакана обязательно должны быть установлены хотя бы по одной прокладке толщиной 0,05 и 0,1 мм. Остальные - по мере необходимости. После подбора и установки регулировочных прокладок болты крепления стакана и крышки подшипников ведущей гипоидной шестерни должны быть надежно затянуты моментом 6-8 кгс м. Окончательно установленная ведущая гипоидная шестерня должна вращаться плавно, без заеданий.

Сборка ведущего вала с межосевым дифференциалом промежуточного моста. Перед сборкой все трущиеся поверхности деталей должны быть смазаны маслом для двигателя. При сборке межосевого дифференциала необходимо совместить чашки по меткам комплекта или по меткам, сделанным перед разборкой. Опорная шайба 51 (см. рис. 6.1) задней шестерни межосевого дифференциала должна быть обращена к шестерни стороной с углублениями.

В собранном межосевом диффренциале шестерни должны легко проворачиваться от руки, без заеданий. Гайки крепления чашек межосевого дифференциала должны быть затянуты моментом 5-8 кгс м и зашплинтованы.

* Сумма в скобках алгебраическая, т.е. если поправка положительная, то она прибавляется, если отрицательная - вычитается.

Гайка 53 упорной втулки креплания крестовины межосевого дифференциала должна быть затянута и застопорена путем кернения тонкого края гайки, а гайка крепления фланца должна быть затянута и зашплинтована. Момент затяжки обеих гаек должен быть в пределах 25— 30 кгс м.

Проверка работы механизма блокировки межосевого дифференциала должна проводиться путем подачи сжатого воздуха под давлением 2 кгс/см2 в пневматическую камеру механизма блокировки, установленного в крышку картера редуктора. При этом стержень механизма блокировки должен переместиться в крайнее положение, а его торец выйти за привалочную плоскость крышки картера редуктора. При выпуске воздуха из камеры стержень должен возвратиться до упора ступицы вилки в торец корпуса камеры.

Сборка межколесного дифференциала. При сборке дифференциала чашки должны быть совмещены по меткам комплекта или по меткам, сделанным перед разборкой. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала рекомендуется окунуть в масло для двигателя. Опорные шайбы шестерен полуосей поверхностями с углублениями должны быть обращены в сторону шестерен.

В собранном дифференциале шестерни должны легко проворачиваться от руки, без заеданий. Гайки крепления чашек должны быть затянуты моментом 10—12 кгс м и зашплинтованы. У собранного дифференциала биение торца ведомой гипоидной шестерни при установке по шейкам под подшипники не должно превышать 0,12 мм.

Рис. 6.7. Монтажный размер картера редуктора:

а—промежуточного моста; б—заднего моста

Регулировка подшипников межколесного дифференциала и бокового зазора между зубьями пары гипоидных шестерен. Собранный дифференциал устанавливают в картер редуктора после установки ведущей гипоидной шестерни. При этом болты крепления крышки и стакана подшипников ведущей гипоидной шестерни должны быть полностью затянуты.

Необходимо помнить, что крышки подшипников дифференциала невзаимозаменяемы, так как они обрабатываются в сборе с картером редуктора. Поэтому каждую крышку надо устанавливать в соответствии с нанесенными метками на то место, где она стояла до разборки.

Регулировка подшипников дифференциала и бокового зазора в паре гипоидных шестерен производится в следующем порядке.

Установить дифференциал в гнезде картера, завернуть регулировочные гайки 27 (см. рис. 6.1) от руки и поставить крышки 30 конических подшипников. Чтобы избежать повреждения резьбы на картере, крышках и гайках, необходимо при установке крышек следить за совпадением резьбы на сопрягаемых деталях. После этого болты крепления крышек 30 следует затянуть моментом 22— 25 кгс м.

Регулировочными гайками 27 установить ведомую гипоидную шестерню в положение, обеспечивающее боковой зазор между зубьями пары гипоидных шестерен в пределах 0,28— 0,43 мм. Зазор замеряют с помощью индикатора, устанавливаемого на широкой части зуба.

Конические подшипники дифференциала регулируют с обеспечением предварительного натяга. Для этого подшипники вначале регулируют так, чтобы не было осевого люфта при отсутствии натяга. Во время регулировки подшипников дифференциал необходимо проворачивать для того, чтобы ролики подшипников правильно установились по коническим поверхностям колец подшипников. Отсутствие люфта проверяется с помощью индикатора, устанавливаемого на крышку подшипника дифференциала против обода ведомой шестерни. Для получения правильного предварительного натяга конических подшипников дифференциала регулировочные гайки с обеих сторон затягивают на два паза от положения нулевого осевого люфта.

После того как регулировка конических роликоподшипников дифференциала закончена, необходимо окончательно проверить боковой зазор между зубьями гипоидной пары не менее чем в трех точках, расположенных на равном расстоянии по окружности шестерни. Если зазор находится в указанном выше пределе, установить стопоры 28 гаек конических роликоподшипников дифференциала, установить стопорные пластины 29 и закрепить их болтами. Законтрить болты крепления крышек конических роликоподшипников дифференциала и болты крепления стопоров, отогнув стопорные пластины на одну из граней болтов.

Опорным винтом установить зазор Д (см. рис. 6.1 и 6.2) между опорной накладкой и ведомой гипоидной шестерней в пределах 0,15—0,20 мм. После установки зазора затянуть контргайку опорного винта.

Регулировка подшипников ступиц колес. Перед сборкой конические подшипники ступиц колес должны быть смазаны согласно карте смазки. Смазка должна заполнять пространство между роликами и сепаратором равномерно по всей окружности конического роликоподшипника. Смазкой необходимо также равномерно по всей окружности заполнить пространство ступицы между наружными кольцами конических роликоподшипников. Попадание при этом смазки на рабочие поверхности тормозных барабанов и тормозных накладок должно быть исключено.

После установки ступицы на мост необходимо без натяга отрегулировать конические подшипники в следующем порядке.

Поворачивая ступицу в обоих направлениях для того, чтобы ролики подшипников правильно установились по коническим поверхностям колец подшипников, — затянуть внутреннюю гайку 6 (см. рис. 6.1) до начала торможения ступицы.

Отпустить гайку 6 приблизительно на 1 оборота до совпадения ее штифта с ближайшим отверстием в замочной шайбе 4.

Установить сальник, а затем замочную шайбу так, чтобы ее выступ вошел в паз цапфы балки моста, а стопорный штифт внутренней гайки вошел в отверстие замочной шайбы.

Навернуть на цапфу балки моста внешнюю гайку 3 и затянуть ее моментом 12—15 кгс - м.

Провернуть тормозной барабан со ступицей в сборе в обоих направлениях. Ступица должна вращаться на подшипниках свободно и равномерно, без заеданий и осевого люфта.

Банга™

Банга™