Кривошипно-шатунный механизм автомобиля ЗИЛ-133

Кривошипно-шатунный механизм

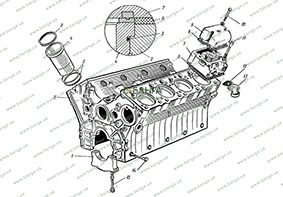

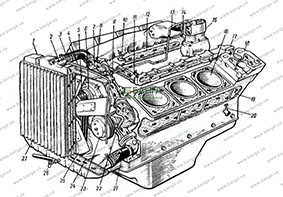

Блок цилиндров. Представляет собой отливку 2 (рис. 3.3) из серого чугуна с обработанным посадочными местами под гильзы 4 цилиндров и опорные подшипники коленчатого и распределительного валов. Отверстия в блоке под коренные подшипники коленчатого вала растачиваются вместе с крышками 1 подшипников, поэтому последние невзаимозаменяемы и их устанавливают в фиксирован-ном положении. Левый ряд цилиндров смещен относительно правого вперед на 29,5 мм, что вызвано расположением на одной шатунной шейке коленчатого вала двух шатунных подшипников.

Для увеличения прочности блока боковые стенки его соединяются с крышками коренных подшипников поперечными болтами-стяжками 14.

В картерной части блока имеются каналы для подвода масла из центрального канала к подшипникам коленчатого и распределительного вала, к деталям газораспределительного и кривошипно-шатунного механизмов, а также к компрессору и топливному насосу. По всей высоте цилиндров имеются полости для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла от цилиндров, улучшается охлаждение поршней и поршневых колец, несколько снижается температура масла. Жидкостная полось блока цилиндров сообщается с полостями головок цилиндров через специальные каналы в прилегающих плоскостях, уплотняемых кольцами из резины.

В верхних привалочных поверхностях блока имеются отверстия: для прохода штанг толкателей, для подвода жидкости, под штифты, фиксирующие головки относительно цилиндров и под болты крепления головок цилиндров. Для подвода масла из каналов блока к клапанным механизмам в одном из штифтов каждой головки имеется отверстие.

К боковым поверхностям головок цилиндров с наружной стороны крепятся выпускные трубопроводы, а с внутренней — впускные трубопроводы и водоотводящие трубы.

С правой стороны блока крепятся фильтр центробежной очистки масла, масляный фильтр тонкой очистки, маслозаливная горловина и указатель уровня масла в поддоне. В развале блока цилиндров устаналиваются топливный насос высокого давления, компрессор и насос системы гидроусиления рулевого управления. Снизу картерная часть блока закрыта поддоном, который одновременно является емкостью для масла. К заднему торцу блока крепится картер маховика, являющийся также задней крышкой блока. Картер маховика фиксируется с помощью двух штифтов, запрессованных в блок цилиндров.

Гильзы цилиндров. Мокрого типа, легкосъёмные, отлиты из специального чугуна (см. рис- 3.3). Верхний торец гильзы выступает над плоскостью блока, образуя с опорным кольцом головки 7 посредством деформации стальной прокладки уплотнения 6 надежный стык, предохраняющий формованную резиновую прокладку головки от непосредственного воздействия на нее горячих газов. Центрирование гильзы осуществляется при помощи двух обработанных поясков на наружной поверхности. Нижний поясок гильзы уплотняется резиновыми кольцами 5, которые устанавливаются в канавки блока и предотвращают попадание охлаждающей жидкости в поддон. Верхний поясок уплотняется аналогичным кольцом 3, установленным в проточке гильзы.

Рис. 3.3. Блок цилиндров и сопрягаемые детали:

1 - крышка коренного подшипника; 2 - блок цилиндров; 3, 5 - резиновые уплотнительные кольца; 4 - гильза цилиндра; 6 - уплотнение головки (состоит из двух прокладок - стальной и резиновой); 7 - головка цилиндра; 8 - прокладка крышки; 9 - крышка головки; 10 - болт крепления крышки; 11 - болт крепления головки; 12 - прокладка; 13 - выпускной патрубок; 14 - болт-стяжка; 15 - болт крепление крышки.

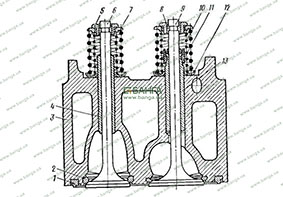

Головки цилиндров. На каждый цилиндр устанавливается одна головка из алюминиевого сплава. В канавку на нижней плоскости головки запрессовано опорное кольцо 1 (рис. 3.4), которое, деформируя своим выступом стальную прокладку (см. рис. 3.3), образует уплотнение между головкой и блоком.

Для обеспечения отвода тепла головки имеют жидкостную полость, сообщающуюся с полостью блока. Перепускные отверстия для жидкости и масла между головкой и блоком, а также головка по контуру, уплотнены формованной резиновой прокладкой уплотнения 6. Головка крепится к блоку четырьмя болтами 11 из легированной стали.

В верхней части головки расположена площадка под стойки коромысел механизма газораспределения. Чугунные седла 2 (см. рис. 3.4), а также металлокерамические направляющие втулки 4 и 13 клапанов расточены после их запрессовки в головку. Клапанный механизм головки закрыт алюминиевой крышкой 9 (см. рис. 3.3) с уплотнительной прокладкой 8. Впускной н выпускной каналы выведены на противоположные стороны головки. Впускной канал тангенциального типа обеспечивает вихревое движение воздуха в цилиндре двигателя, что ускоряет процесс сгорания впрыскиваемого топлива. Гнездо под форсунку расположено со стороны выпуска. Отверстие в головке под форсунку имеет в верхнем поясе кольцевую проточку для установки уплотнительного резинового кольца форсунки.

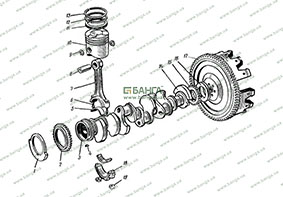

Поршни. Отлиты из алюминиевого сплава (рис. 3.5), имеют вставку из жаропрочного чугуна под верхнее компрессионное кольцо 13 и коллоидно-графитовое покрытие юбки. Маслосъемное кольцо 11 снабжено пружинным расширителем. В головке поршня расположена тороидальная камера сгорания. Поршень с шатуном соединены стальным пальцем 8 плавающего типа, осевое перемещение которого ограничено стопорными кольцами 9. По окружности канавки под маслосъёмное кольцо имеются отверстия для отвода масла, снимаемого кольцом с поверхности цилиндра. В нижней части поршня с внутренней стороны имеется кольцевое утолщение, предназначенное для увеличения жесткости поршня и подгонки поршней по массе путем частичного срезания этого утолщения. После установки поршней в цилиндры углубления под клапаны на днище поршня должны быть смещены в сторону другого ряда цилиндров.

Рис. 3.4. Головка цилиндра в сборе:

1 - опорное кольцо; 2 - седло клапана; 3 - головка; 4, 13 - направляющие втулки; 5 - втулки; 6 - выпускной клапан; 7 - тарелка пружины; 8 - сухарь; 9 - впускной клапан; 10 - внутренняя пружина; 11 - резиновая манжета; 12 - шайба опорная.

Поршневые пальцы. Пустотелые, изготовлены из хромироникелевой стали. Наружная поверхность пальца цементируется и закаливается. Палец устанавливается в поршне после предварительного нагрева поршня в масле.

Шатуны. Стальные, двухтаврового сечения, нижняя головка шатуна с прямым разъемом и плоским стыком, верхняя головка — неразъемная (см. рис. 3.5). Шатун окончательно обрабатывается в сборе с крышкой 18, поэтому крышки шатунов невзаимозаменяемы. На крышке и шатуне нанесены метки комплектности в виде цифр. Кроме того, на крышке шатуна выбит порядковый номер цилиндра. Подшипник иижней головки шатуна — со сменными вкладышами 5, подшипник верхней головки — биметаллическая неразъемная втулка. Крышка шатуна закреплена двумя болтами 6, запрессованными в шатун.

Коленчатый вал. Изготовлен из стали методом горячей штамповки упрочнен азотированием, имеет 5 коренных опор и 4 шатунных шейки. В шатунных шейках вала имеются внутренние полости, закрытые заглушками, где масло подвергается дополнительной центробежной очистке. Грязевые отложения удаляются при разборке и ремонте двигателя. Для очистки полостей заглушки выбиваются, а при сборке запрессовываются новые. Полости шатунных шеек сообщаются наклонными каналами с поперечными в коренных шейках. Для разгрузки коренных подшипников от действия центробежных сил, возникающих при возвратно-поступательном движении масс поршней и шатунов, на щеках и обоих концах коленчатого вала имеются противовесы 1 к 14 (см. рис. 3.5). Противовесы на щеках выполнены заодно с коленчатым валом. Выносные противовесы напрессованы при сборке. На переднем и заднем концах коленчатого вала установлены соответственно шестерня 2 привода масляного насоса и ведущая шестерня 15 в сборе с маслоотражателем 16. От осевых смещений вал фиксируется четырьмя полукольцами, которые устанавливают в расточках задней коренной опоры так, чтобы сторона с канавками прилегала к упорным торцам вала. Задний конец коленчатого вала уплотняется резиновой манжеткой.

Маховик. Отлит из серого чугуна, закреплен болтами на заднем торце коленчатого вала. Маховик фискируется относительно коленчатого вала двумя штифтами и установочной втулкой, запрессованной в маховик. На маховик напрессован стальной зубчатый венец для пуска двигателя стартером. На наружной поверхности маховика имеется отверстие, куда входит фиксатор маховика при регулировке двигателя. При изготовлении маховик балансируется, при этом допустимый дисбаланс составляет 30 кгс/см.

Рис. 3.5. Шатунно-поршневая группа с коленчатым валом:

1 - передний противовес; 2 - шестерня привода масляного насоса; 3 - коленчатый вал; 4 - шпонка; 5 - вкладыш; 6 - шатунный болт; 7 - шатун; 8 - поршневой палец; 9 - стопорное кольцо; 10 - поршень; 11 - маслосъёмное кольцо; 12 и 13 - компрессионные кольца; 14 - задний противовес; 15 - шестерня привода газораспределительного механизма; 16 - маслоотражатель; 17 - маховик; 18 - нижняя крышка шатуна; 19 - гайка.

Вкладыши коренных и шатунных подшипников. Изготовляются из стальной ленты, покрытой слоем свинцовистой бронзы и тонким слоем свинцовистого сплава. Верхние и нижние вкладыши шатунных подшипников взаимозаменяемые. Верхние и нижние вкладыши коренных подшипников невзаимозаменяемые. Верхние вкладыши отличаются от нижних наличием отверстия для подвода масла к распределительному валу и кольцевой канавки для его распределения.

Для предохранения вкладышей от проворачивания и осевых перемещений на их концах выдавлены выступы, которые входят в соответствующие пазы в постелях блока и крышках коренных и шатунных подшипников. Крышки коренных подшипников крепятся также и горизонтальными стяжными болтами 14 (см. рис. 3.3). Для удобства снятия крышек коренных подшипников при ремонте они имеют сквозные отверстия для съемника.

Для ремонта коленчатого вала предусмотрены 3 ремонтных комплекта вкладышей для коренных шеек коленчатого вала и 5 ремонтных комплектов вкладышей для шатунных шеек. Клеймо ремонтного размера наносится на тыльной стороне вкладыша. Ремонтные размеры шеек коленчатого вала и толщины вкладышей приведены в инструкции, прилагаемой к ремонтному комплекту.

Вкладыши перед сборкой проверяются с помощью контрольного приспособления. Прилегание наружной поверхности вкладыша к гнезду контрольного приспособления при проверке с помощью краски и под соответствующей нагрузкой на стык должно обеспечивать пятно контакта, равное минимум 90% площади. Неперпендикулярность боковых торцов относительно наружной поверхности, проверяемая в гнезде контрольного приспособления под соответствующими нагрузками на стык, должна быть не более 0,2 мм. Допустимая разница в толщине вдоль оси вкладыша не должна превышать 0,003 мм.

Газораспределительный механизм

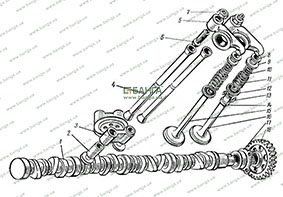

Газораспределительный механизм (рис. 3.6) двигателя служит для регулирования процессов впуска очищенного воздуха в цилиндры и выпуска из них отработавших газов в соответствии с порядком работы цилиндров и фазами газораспределения.

Распределительный вал. Поверхность кулачков и опорных шеек вала цементируется и закаливается. Вал вращается в подшипниках, скольжения, установленных в отверстиях стенок и ребер блока цилиндров. От осевых перемещений вал фиксируется при помощи корпуса заднего подшипника, фланец которого крепится болтами к блоку цилиндров.

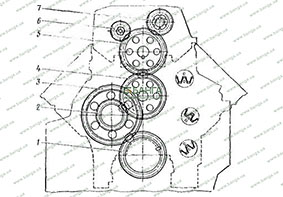

Привод распределительного вала осуществляется от шестерни 1 (рис. 3.7) коленчатого вала через промежуточные шестерни. Блок промежуточных шестерен 2 и 3 вращается на двухрядном роликовом коническом подшипнике. Шестерня распределительного вала установлена на сегментной шпонке. Для обеспечения заданных фаз газораспределения шестерни при сборке устанавливаются по меткам, выбитым на торцах шестерен. Метки должны быть совмещены, как показано на рис. 3.7.

Толкатели. Предназначены для передачи усилия от кулачков распределительного вала к штангам. Толкатель 2 (см. рис. 3.6) клапана изготавливается нз стали и представляет собой цилиндр, во внутренней части которого имеется сферическое углубление, служащее опорой для нижнего сферического наконечника штанги толкателя. Торец толкателя, работающий по кулачку распределительного вала направлен специальным чугуном и имеет выпуклую поверхность. Вблизи нижнего торца имеются 2 отверстия для стока масла из внутренней полости.

При работе двигателя толкатели все время вращаются вокруг своих осей, что необходимо для их равномерного износа. Вращение толкателя достигается за счет выпуклой поверхности его нижней головки и скошенной поверхности кулачка распределительного вала.

Направляющие толкателей. Изготовлены из серого чугуна и выполнены съемными из соображений технологичности и ремонтопригодности блока. В четырех втулках направляющей перемещаются по четыре толкателя. Каждая направляющая фиксируется двумя штифтами и крепится к блоку двигателя двумя болтами со стопорными шайбами.

Штанги толкателей. Стальные, пустотелые, с вставными сферическими наконечниками, которые опираются с одной стороны в углубление толкателя, а с другой — в сферическую поверхность регулировочного болта коромысла. Сферические поверхности наконечников цементируются и закаливаются. Для прохода смазки через полости штанг в наконечниках просверлены масляные каналы.

Рис. 3.6. Газораспределительный механизм:

1 - распределительный вал; 2 - толкатель; 3 - направляющая толкателей; 4 - штанга; 5 - регулировочный винт; 6 - коромысло; 7 - контргайка; 8 - втулка; 9 - тарелка пружины; 10 - внутренняя пружина; 11 - наружная пружина; 12 - опорная шайба; 13 - сухари; 14 - резиновая манжета; 15 - выпускной клапан; 16 - впускной клапан; 17 - корпус подшипника с фланцем; 18 - шестерня распределительного вала.

Коромысла клапанов. Стальные, штампованные, представляют собой разноплечие рычаги. Конец длинного плеча опирается на торец стержня клапана. Короткое плечо имеет резьбовое отверстие для установки регулировочного винта. Нижний сферический конец винта входит в верхний наконечник штанги. Винт стопорится с помощью гайки после регулировки зазора между коромыслом и торцем стержня клапана. Коромысла впускного и выпускного клапанов установлены. на осях стойки, отдельной для каждого цилиндра. Положение стойки фиксируется двумя штифтами, запрессованными в головку цилиндра, а положение коромысел фиксируется пружиной и стопорными пластинами. Бронзовые втулки коромысел, а также сферические поверхности регулировочных винтов смазываются маслом, которое подводится по каналам в перегородках блока, стойках и коромыслах.

Впускной и выпускной клапаны. Изготовлены из высоколегированной жаропрочной стали. Стержни перемещаются в направляющих металлокерамических втулках, запрессованных в головку цилиндра. Смазка стержней клапанов осуществляется маслом, которое вытекает из сопряжений клапанного механизма и разбрызгивается клапанными пружинами. Для предотвращения попадания масла в цилиндр через зазор между стрежнем клапана и втулкой на стержень впускного клапана надета резиновая манжета. Диаметр головки впускного клапана несколько больше выпускного. Седла клапанов изготовлены из жаропрочного чугуна.

Рис. 3.7. Блок распределительных шестерен:

1 - воздушная шестерня; 2 и 3 - промежуточные шестерни; 4 - шестерня распределительного вала; 5 - шестерня привода топливного насоса; 6 - шестерня привода насоса гидроусилителя руля% 7 - шестерня привода компрессора

На каждый клапан устанавливаются по две пружины 10 и 11 (см. рис. 3.4), имеющие противоположную навивку, что обеспечивает клапанному механизму высокую противорезонансную характеристику. Нижними концами пружины опираются па стальную шайбу 13, а верхними — на тарелку клапана 7. Тарелка, в свою очередь, опирается на стальную втулку 5, которая соединяется со стержнем клапана посредством двух конусных сухарей 8.

Конусная поверхность втулки 5 не сопрягается полностью с внутренним конусом верхней тарелки пружин. Благодаря такой конструкции между втулкой н тарелкой возникает небольшое трение при сжатии пружин, а так как пружины при этом несколько скручиваются, происходит поворот клапана, что необходимо для повышения его работоспособности. Рабочая фаска выпускного клапана наплавлена сормайтом. Высота подъема клапанов 12,5 мм.

Система охлаждения

Система охлаждения двигателя (рис. 3.8) закрытая, с принудительной циркуляцией охлаждающей жидкости, рассчитанная на применение специальных жидкостей. Использование в системе охлаждения воды вместо низкозамерзающих жидкостей допускается лишь в крайних случаях и должно быть кратковременным, так как при этом резко снижается срок службы двигателя. Система охлаждения сообщается с атмосферой через специальные клапаны в пробке заливной головины, которые открываются при определенном разрежении или давлении в системе. Температура охлаждающей жидкости в системе должна быть в пределах 80—98оС. Допускается кратковременная работа двигателя при температуре 105°С. Необходимый тепловой режим при работе двигателя поддерживается при помощи термостатов, автоматической муфты привода вентилятора и жалюзи, управляемых водителем. Температура охлаждающей жидкости контролируется с помощью двух датчиков и указателя с сигнализатором, расположенного на щитке приборов в кабине.

При работе двигателя охлажденная жидкость из нижнего бачка радиатора нагнетается центробежным насосом в полости рубашки правого и левого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, жидкость через отверстия в верхней плоскости блока поступает в полости головок цилиндров, охлаждая в первую очередь наиболее горячие места — выпускные каналы и форсунки. Нагретая жидкость из полостей головок цилиндров через трубы и клапаны термостатов направляется в верхний бачок радиатора. В радиаторе жидкость охлаждается и вновь поступает в полость блока цилиндров.

Рис. 3.8. Схема системы охлаждения:

1 - радиатор; 2 - пробка заливной горловины; 3 - верхний патрубок радиатора; 4 - пароотводящая трубка; 5 - шкив гидромуфты; 6 - гидромуфта; 7 - коробка термостатов; 8 - датчик указателя температуры жидкости; 9 - перепускной канал (патрубок); 10 - кран отопителя; 11 - датчик перегрева охлаждающей жидкости; 12 - правая водяная труба; 13 - трубка отвода жидкости из компрессора; 14 - патрубок подвода жидкости в компрессор; 15 - компрессор; 16 - цилиндр двигателя; 17 - левая водяная труба; 18 - головка цилиндра; 19 - блокцилиндров; 20, 26 - краны слива жидкости; 21 - нижний патрубок радиатора; 22 - водяной насос; 23 - шкив насоса; 24 - кожух вентилятора; 25 - вентилятор; 27 - жалюзи радиатора

При прогреве холодного двигателя охлаждающая жидкость циркулирует через перепускную трубу (байпас), минуя радиатор, что ускоряет прогрев двигателя. Кроме того, быстрому прогреву двигателя после пуска способствует гидравлическая муфта, которая автоматически отключает и включает вентилятор в зависимости от температуры жидкости в системе охлаждения. При нагреве охлаждающей жидкости до температуры 80—93°С она начинает циркулировать через радиатор. Одновременно с этим срабатывает включатель гидромуфты, полость ее заполняется маслом из системы смазки и ведомое колесо гидромуфты начинает вращаться вместе с валом привода вентилятора. Прогоняя воздух через радиатор, вентилятор способствует более интенсивному охлаждению жидкости в системе.

Сливается жидкость из системы охлаждения либо через 2 крана блока цилиндров и кран радиатора (в случае отсутствия пускового подогревателя), либо через 2 крана пускового подогревателя и кран радиатора. В обоих случаях необходимо открыть кран отопителя.

Радиатор системы охлаждения. Трубчатоленточный, трехрядный, расположен в передней части автомобиля непосредственно перед двигателем. Состоит он из сердцевины (остова), верхнего и нижнего бачков. Сердцевина изготовлена из томпаковых трубок, расположенных вертикально, и медных охлаждающих пластин, расположенных горизонтально между рядами трубок и увеличивающих поверхность охлаждения. Трубки в сечении полоскоовальные размещены тремя рядами. Торцы трубок впаяны в верхний и нижний бачки радиатора.

В верхнем бачке имеются патрубок, через который в радиатор поступает нагретая жидкость из головок цилиндров, и патрубок для отвода охлаждающей жидкости из головки компрессора. Через патрубок в нижнем бачке охлажденная жидкость подводится к центробежному насосу.

В заливной горловине верхнего бачка радиатора установлена герметичная пробка с двумя клапанами: впускным (воздушным) и выпускным (паровым). Выпускной клапан поддерживает в системе охлаждения избыточное давление до 0,65 кгс/см2. Впускной клапан, нагруженный более слабой пружиной, открывается при падении давления в системе охлаждения ниже 0,13—0,01 кгс/см2 н препятствует образованию разрежения в системе при остывании двигателя.

Жалюзи радиатора. Створчатые управляются из кабины водителя. Закрывать жалюзи следует при прогреве двигателя, а также при движении в случае понижения температуры охлаждающей жидкости.

Жалюзи выполнены в виде набора вертикальных узких пластин. Они объединены общей рамкой и снабжены шарнирным устройством, обеспечивающим одновременный их поворот около своих осей. Жалюзи прикрепляются к каркасу радиатора.

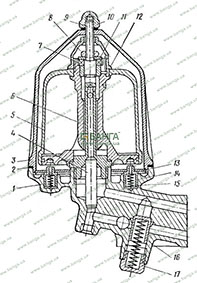

Термостаты ТС-107. Предназначены для ускорения прогрева холодного двигателя и поддержания необходимого теплового режима при движении автомобиля. Термостаты размещены в отдельной коробке, закрепленной на переднем торце правого ряда цилиндров.

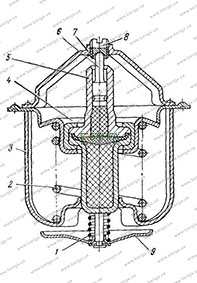

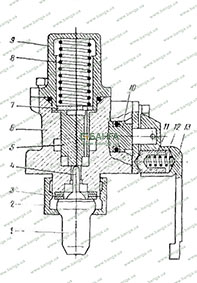

Рис. 3.9. Термостат

Термостат состоит из термосилового датчика с твердым наполнителем, штока, 6 (рис. 3.9), входящего во втулку 5 термосилового датчика, регулирочочиого винта 8, двух стоек 3 и 7. радиаторного 4 и перепускного 9 клапанов пружин 1 и 2. Все детали термостата, кроме пружин 1 и 2, изготовлены из латуни. Термостаты действуют автоматически в зависимости от температуры охлаждающей жидкости. Баллон датчика заполнен термоактивным веществом — церезином, который обладает высоким коэффициентом объемного расширения в определенном диапазоне температур. Вследствие расширения церезина шток 6 стремится выйти из втулки термосилового датчика и, упираясь через регулировочный винт в верхнюю часть стойки 7, перемещает датчик вместе с радиаторным 4 и перепускным 9 клапанами.

При прогреве холодного двигателя патрубок, соединяющий полости блока цилиндров с радиатором, перекрыт клапанами термостатов, а перепускной канал к водяному насосу открыт. Охлаждаясь жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя. При нагреве охлаждающей жидкости до температуры (80 ± 2)°С церезин плавится и, увеличиваясь в объеме перемещает датчик, который открывает радиаторный клапан и закрывает перепускной клапан. Охлаждающая жидкость начинает циркулировать через радиатор. Радиаторный клапан открывается полностью при температуре (93 ± 2) С.

При снижении температуры охлаждающей жидкости церезин уменьшается в объеме и клапаны термостата занимают первоначальное положение.

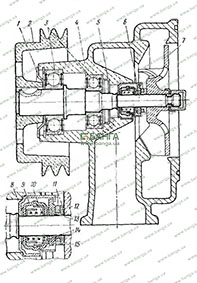

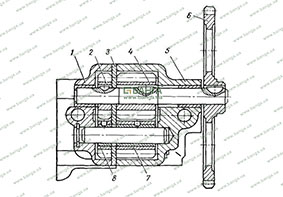

Водяной насос. Лопастного типа, центробежный, обеспечивает постоянную циркуляцию жидкости в системе охлаждения. Установлен в левой части блока цилиндров и приводится в действие двумя клиновыми ремнями от шкива гидромуфты. Насос состоит из чугунного литого корпуса 4 (рис. 3.10), вала 6 с крыльчатой 7 и комбинированного уплотнения. Вал насоса вращается в двух подшипниках 3, которые защищены от попадания воды и грязи, и не требуют смазки в процессе эксплуатации. Дополнительно подшипники защищены пылеотражателем 1 и водоотражателем 5. При сборке полость подшипников заполняется на 2/3 объема смазкой Литол-24. На переднем конце вала закреплен на шпонке шкив 2 привода. Крыльчатка насоса крепится на валу колпачковой гайкой. В корпусе насоса в стакане 8 установлен комбинированный сальник, состоящий из резиновой манжеты 9, двух латунных обойм 14 и 15 с пружиной 10 и резинового кольца 11 с упорным кольцом 12, вращающимся по графитовому кольцу 13, вставленному в отверстие корпуса насоса.

Рис. 3.10. Водяной насос.

Рис. 3.11. Гидромуфта привода вентилятора

Для предохранения подшипников от случайно просочившейся через уплотнение жидкости в корпусе насоса имеется дренажное отверстие при работе двигателя не является признаком ненормальной работы нacocoв

Вентилятор. Установлен на валу ведомого колеса гидромуфты. Вращается в кожухе, который уменьшает подсос воздуха с боков, в результате чего увеличивается скорость потока воздуха.

Гидромуфта. Предназначена для привода вентилятора, а также для гашения инерционных сил, возникающих при резком изменении частоты вращения коленчатого вала. Привод гидромуфты клиноременный от шкива коленчатого вала (рис. 3.11).

Передняя крышка 7 и корпус 16 гидромуфты соединены болтами и образуют полость, в которой установлены ведущее 6 и ведомое 9 колеса. Шкив 2 привода, вал 3 шкива, ведущее колесо и кожух 8 в сборе со ступицей 1C соединены между собой болтами и составляют ведущую часть гидромуфты. Ведомое колесо в сборе с валом 4, который проходит внутри вала шкива, составляет ведомую часть гидромуфты. На наружном конце вала 4 устанавливается ступица вентилятора. В расточке ступицы кожуха установлен опирающийся на заднюю крышку 14 уплотнитель 12 с пружиной 13, через который осуществляется подвод масла в полость гидромуфты. Ведущая и ведомая части гидромуфты вращаются в шарикоподшипниках 1, 5, 11 и 15, уплотненных резиновыми манжетами. Пятиручьевой шкив гидромуфты используется для привода водяного насоса и генератора.

Работой гидромуфты управляет включатель (рис. 3.12), расположенный в нагнетательной трубе, через которую охлаждающая жидкость подводится к правому ряду цилиндров. Основной элемент включателя — термосиловой датчик 1, реагирующий на температуру охлаждающей жидкости. При повышении этой температуры до 85°С шток 4 термосилового датчика перемещает золотник 5, открывающий канал в корпусе 6, через который масло из главной магистрали системы смазки двигателя поступает в полость гидромуфты через канал в задней крышке гидромуфты, уплотнитель и далее через каналы в кожухе и ведомом колесе в межлопастное пространство.

Рис. 3.12. Включатель гидромуфты:

1 - термосиловой датчик; 2 - гайка датчика; 3 - регулировочные шайбы; 4 - шток датчика; 5 - золотник; 6 - корпус; 7 - опорная шайба; 8 - возвратная пружина; 9 - крышка; 10 - пробка; 11 - фиксатор; 12 - пружина фиксатора; 13 - рычаг.

При снижении температуры охлаждающей жидкости ниже 85 С золотник под действием пружины 18 закрывает канал в корпусе включателя. Масло из рабочей полости колес гидромуфты сливается через отверстия в кожухе и вентилятор отключается.

Кран включателя гидромуфты управляется с помощью рычага 13 и удлинителя рычага, расположенного в верхней передней части двигателя.

Гидромуфта может работать в одном из трех режимов:

автоматический — вентилятор включается автоматически при температуре 85—90°С — кран включателя гидромуфты установлен в положение «В». Удлинитель рычага крана находится в верхнем фиксированном положении;

вентилятор отключен — кран включателя установлен в положение «О». При этом вентилятор может вращаться с небольшой частотой вращения. Удлинитель рычага крана находится в среднем фиксированном положении;

вентилятор включен постоянно — кран включателя установлен в положение «П».. Работа в таком режиме должна быть кратковременной (в случае неисправности гидромуфты или крана). Удлинитель рычага крана находится в нижнем фиксированном положении.

Система смазки

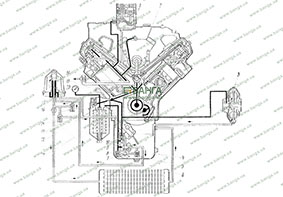

Система смазки двигателя комбинированная (рис. 3.13). Масло из поддона 4 через маслоприемник засасывается в секции масляного насоса. Через канал в картере блока цилиндров масло из нагнетательной секции б' насоса подается в корпус полноноточного фильтра 11 тонкой очистки. Из фильтра масло поступает в главную масляную .магистраль 1'.!. откуда по каналам в перегородках блока подается к коренным подшипникам коленчатого вала и подшипникам распределительного вала. К втулкам коромысел масло поступает через каналы в блоке, головках цилиндров, стойках и осях коромысел; к шатунным подшипникам коленчатого вала — по каналам в щеках от ближайших коренных шеек. Масло, снимаемое со стенок цилиндра маслосъёмным кольцом, через отверстия в канавке кольца отводится внутрь поршня и смазывает опоры поршневого пальца в бобышках поршня и в верхней головке шатуна.

Из правого канала в задней стенке блока цилиндров масло под давлением поступает по трубке для смазки подшипников коленчатого вала копрессора 1, из канала в передней стенке блока — для смазки подшипников топливного насоса 2, высокого давления. Из главной масляной магистрали масло под давлением подается к термосиловому датчику в передней части блока цилиндров, управляющему работой гидромуфты 3 привода вентилятора в зависимости от температуры воды в системе охлаждения двигателя. Остальные детали и узлы двигателя смазываются разбрызгиванием и масляным туманом.

Радиаторная секция 8 масляного насоса нагнетает масло в фильтр 17 центробежной очистки (центрифугу) и далее в масляный радиатор 6. Масло, прошедшее дополнительную очистку и охлажденное в радиаторе, непрерывно поступает и масляный поддон.

В системе смазки установлены клапаны плунжерного типа, которые регулируют ее работу при нарушении нормального функционирования отдельных узлов.

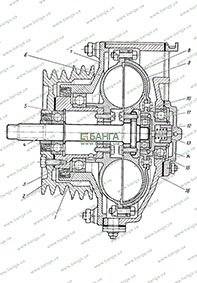

Масляный насос. Шестеренного типа, днухсекционый, с приводом от шестерни, установленной на переднем конце коленчатого вала. Насос расположен внутри поддона двигателя и крепится болтами к нижней плоскости блока цилиндров. Насос состоит из шестерни 6 привода, корпуса 5 (рис. 3.14) нагнетательной секции, корпуса 1 радиаторной секции и проставки 3 между ними. Ведущие шестерни 2 и 4 обеих секций напрессованы на вал насоса на сегментных шпонках, а ведомые шестерни 7 и 8 свободно вращаются на стальной оси. Вал насоса вращается в бронзовых подшипниках, запрессованных в корпуса нагнетательной и радиаторной секций, а ведомые шестерни насоса — на бронзовых подшипниках, запрессованных непосредственно в шестерни. Масло из поддона засасывается одновременно обеими секциями через один маслоприемник.

В резьбовых отверстиях корпуса радиаторной секции установлены предохранительные клапаны обеих секций, а также дифференциальный клапан системы смазки. Причем предохранительный клапан 5 (см. рис. 3.13) радиаторной секции расположен непосредственно в этой секции, а клапан 7 нагнетательной секции и дифференциальный клапан 10 только устаналиваются со стороны радиаторной секции. Их плунжеры расположены в корпусе нагнетательной секции. Предохранительные клапаны, открываясь при давлении масла в нагнетающих полостях секций насоса, равном 8,0 - 8,5 кгс/см2, перепускают масло во всасывающую полость насоса. Дифференциальный клапан соединен с магистралью нагнетательной секции и главной магистралью и, открываясь при давлении 4,0-4,5 кгс/см2, перепускает масло во всасывающую полость насоса до тех пор, пока давление в системе не будет соответствовать своему номинальному значению. Давление открытия клапанов регулируют шайбами, расположенными под пробками клапанов.

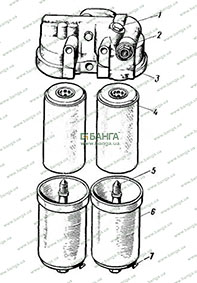

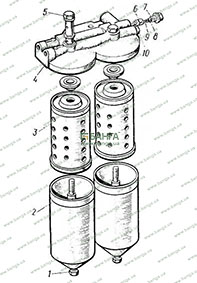

Фильтр тонкой очистки масла. Полнопоточный, предназначен для очистки масла, подаваемого нагнетательной секцией насоса в главную масляную магистраль. Фильтр крепится болтами к правой стороне блока цилиндров. Он состоит из корпуса 3 (рис. 3.15), двух фильтрующих элементов 4. двух колпаков 6 и перепускного клапана 2. установленного в корпусе фильтра. Клапан открывается при перепаде давления в магистралях до и после фильтра, равном 2,5—3 кгс/см2, что происходит при чрезмерном загрязнении элементов фильтра или при повышенной вязкости применяемого масла. В этом случае масло нагнетается в главную масляную магистраль неочищенным.

Рис. 3.13. Схема системы смазки:

1 - компрессор; 2 - топливный насос; 3 - гидромуфта; 4 - поддон; 5 - предохранительный клапан радиаторной секции; 6 - радиатор; 7 - предохранительный клапан нагнетательной секции; 8 - радиаторная секция; 9 - нагнетательная секция; 10 - дифференциальный клапан фильтра; 14 - предохранительный клапан центрифуги; 15 - перепускной клапан центрифуги; 16 - кран радиатора; 17 - фильтр центробежной очистки масла (центрифуга); 18 - сапун; 19 - указатель уровня масла; 20 - манометр.

Своевременное обслуживание масляного фильтра (замена фильтрующих элементов) и применение соответствующих сортов масел в условиях низких температур исключают длительную подачу неочищенного масла в главную магистраль двигателя, что предохраняет его от преждевременного выхода из строя.

Рис. 3.14. Масляный насос.

Рис. 3.15. Фильтр тонкой очистки масла:

1 - перепускной клапан; 2 - отверстие для подвода масла к манометру; 3 - корпус; 4 - фильтрующий элемент; 5 - болт; 6 - колпак; 7 - сливная пробка.

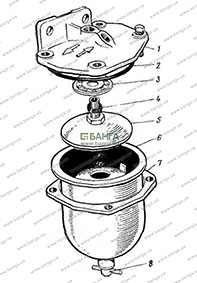

Центробежный фильтр. Предназначен для очистки масла от мелких механических примесей и от продуктов окисления и осмоления. Фильтр крепится болтами к правой передней части блока цилиндров. Состоит из корпуса 1 (рис. 3.16) с клапанами и прокладкой 2, ротора 6. оси 8 ротора, колпака 5 ротора, который крепится колпачковой гайкой 12 на роторе и колпака 3 фильтра, закрепленного гайкой 10 на оси ротора. Ротор вращается на шарикоподшипнике 7 и закреплен на оси с помощью упорной шайбы 11 и гайки 8. Вращение ротора происходит под действием струи масла, выбрасываемой из сопла в основании оси, и с силой ударяющей в перегородки ротора. При вращении ротора тяжелые частицы, загрязняющие масло отбрасываются на стенки колпака 5, где и оседают. Очищенное масло через полость оси ротора и трубку 4 в корпусе фильтра поступает либо в радиатор для охлаждения, либо при закрытом кране радиатора сливается в поддон.

В корпусе фильтра установлены сливной и перепускной клапаны плунжерного типа. Перепускной клапан 16, открываясь при давлении 6,0—6,5 кгс/см2, направляет масло в поддон в случае загрязнения центрифуги. Сливной клапан отрегулирован на давление 0,5—0,8 кгс/см2 и, открываясь при повышении давления в радиаторной магистрали, перепускает масло непосредственно в поддон.

Рис. 3.16. Фильтр центробежной очистки масла.

В бобышках верхней плоскости корпуса фильтра установлены два стопорных пальца 14 с пружинами 15. На пальцы надета пластина 13, с помощью которой пальцы утапливаются в бобышках при установке и закреплении колпака фильтра. Стопорные пальцы выполняют роль фиксаторов при отвертывании гайки 12 колпака ротора и гайки 8 крепления ротора на оси. Для этой цели следует снять колпак 3 фильтра, предварительно отвернув гайку 10. Пальцы под действием пружин поднимутся вверх и упрутся в нижнюю часть ротора. Затем нужно повернуть ротор в ту или другую сторону до совпадения пальцев с отверстиями в роторе. На роторе и колпаке ротора имеются метки для совмещения их при сборке фильтра.

Масляный радиатор. Предназначен для охлаждения масла, установлен перед радиатором системы охлаждения двигателя. Радиатор трубчато-пластинчатого типа, двухрядный. Масляный радиатор должен быть постоянно включен, отключать его следует только при пуске холодного двигателя при температурах окружающего воздуха ниже 0°С. При низкой температуре в зимнее время радиатор также можно отключать с помощью крана, расположенного на корпусе центробежного фильтра.

Вентиляция картера

Во время работы двигателя через зазоры между зеркалам цилиндров и кольцами поршней проникают в картер пары топлива и отработавшие газы, которые разжижают масло и ухудшают его свойства. Пары топлива и отработавшие газы удаляются из картера двигателя при помощи системы вентиляции. В двигателе применена естественная вентиляция картера через сапун лабиринтного типа.

Из картера отработавшие газы выходят через сапун и вытяжную трубку в атмосферу за счет разрежения, создаваемого во время движения автомобиля около конца вытяжной трубки. Наличие уловителя препятствует уносу масла через вытяжную трубку.

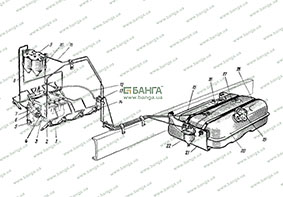

Система питания двигателя топливом

Топливо из бака 20 (рис. 3.17) засасывается топливным насосом 4 низкого давления и через фильтры грубой 22 и тонкой 9 очистки по топливопроводам подается к топливному насосу 5 высокого давления, который в соответствии с порядком работы цилиндров двигателя распределяет топливо через топливопроводы 1 высокого давления но форсункам 2. Воздух в цилиндры подается через систему питания двигателя воздухом.

Форсунки впрыскивают топливо в распыленном состоянии в камеры сгорания цилиндров двигателя. Избыточное топливо, а вместе с ним и попавший в систему воздух, отводится через перепускной клапан насоса высокого давления и клапан-жиклер фильтра тонкой очистки по топливопроводам в топливный бак. Топливо, просочившееся в полость пружины форсунки через зазоры между конусом распылителя и иглой, сливается в бак через дренажные топливопроводы.

Топливный бак. Топливо в бак заливается через Головину с герметичной пробкой, которая уплотняется резиновой прокладкой. На площадках верхней плоскости бака установлены штуцеры для подсоединения топливопроводов, а также датчики указателя уровня топлива. На штуцере сливного топливопровода установлена трубка, выполняющая роль воздушного клапана, который препятствует возникновению разрежения в баке при расходовании топлива. Трубка забора топлива, закрепленная на штуцере топливопровода, подводящего топливо к фильтру грубой очистки, заканчивается сетчатым фильтром. На этом же штуцере установлен кран. В нижней части лака имеется сливное отверстие, закрытое пробкой.

Фильтр грубой очистки. Предназначен для предварительной очистки топлива, поступающего в топливный насос низкого давления (рис. 3.18). Установлен на кронштейне бака и крепится болтами. Фильтр состоит из корпуса 1 с прокладкой 2, сетчатого фильтрующего элемента 5, на трубку которого надеты рапределитель 3 топлива с уплотни тельной шайбой 4, колпака 6 фильтра с приваренными внутри успокоителем и фланца 7, соединяющего корпус с колпаком. Через подводящий штуцер топливо попадает в распределитель, а затем по конусной поверхности фильтрующего элемента стекает в нижнюю часть колпака, где тяжелые частицы, загразняющие топливо, оседают на дне. Успокоитель замедляет турбулентное движение топлива в колпаке. Через фильтрующий элемент и отводящий штуцер топливо направляется к насосу низкого давления. В нижнюю часть колпака ввернута сливная пробка 8.

Фильтр тонкой очистки. Предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Он установлен в самой высокой точке топливной системы. Такая установка фильтра обеспечивает сбор проникшего в систему воздуха и удаление его в бак вместе с избытком топлива, поступающего из насоса высокого давления. Фильтр состоит из корпуса 4, (рис. 3.19), двух сменных фильтрующих элементов 3 и двух колпаков 2, внутри которых установлены и приварены болты крепления колпаков к корпусу фильтра. В нижнюю часть болтов ввернуты сливные пробки 1.

Рис. 3.17. Схема топливной системы:

1 - топливопровод высокого давления; 2 - форсунка; 3 - топливопровод к насосу низкого давления; 4 - насос низкого давления; 5 - насос высокого давления; 6 - топливоподкачивающий насос; 7 - топливопровод к фильтру тонкой очистки; 8 - топливопровода к насосу высокого давления; 9 - фильтр тонкой очистки; 8 - топливопровод к насосу высокого давления; 9 - фильтр тонкой очистки; 10, 11, 12, 14 и 15 - сливные топливопроводы; 13 - тройник; 16 - датчик указателя уровня топлива; 17 - топливопровод к фильтру грубой очистки; 18 - хомут; 19 - пробка заливной горловины; 20 - бак топливный; 21 - кронштейн; 22 - фильтр грубой очистки.

Фильтрующие элементы изготовлены из бумаги. Чтобы топливо шло только через фильтрующие элементы, они уплотняются в верхней и нижней частях резиновыми шайбами. Плотное прилегание фильтрующих элементов к корпусу фильтра обеспечивается пружинами, надетыми на болты 5 крепления.

В корпусе фильтра имеется клапан 6 с пружиной 9, который открывается при избыточном давлении в полости фильтра (1,5+0,2) кгс/см2. Регулируют клапан методом подбора толщины регулировочной шайбы 8, установленной внутри пробки 7 клапана. Здесь же имеется пробка 10 для сообщения внутренней полости фильтра с атмосферой при проверке герметичности системы.

Рис. 3.18. Фильтр грубой очистки топлива.

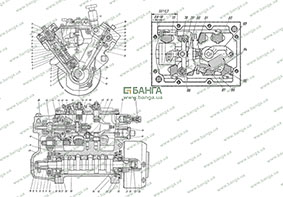

Топливный насос высокого давления. Обеспечивает равномерную подачу строго дозированных порций топлива под высоким давлением в каждый цилиндр двигателя в определенный момент в течение определенного промежутка времени. Насос блочной конструкции с V-образным расположением восьми секций (рис. 3.20). Установлен в развале блока цилиндров двигателя и приводится в действие от шестерни распределительного вала (см. рис. 3.7) через шестерню привода топливного насоса. Направление вращения кулачкового вала насоса со стороны привода — правое. Топливо к насосу подается через штуцер, расположенный в задней части правого ряда секций насоса. К штуцеру болтом крепится топливопровод низкого давления от фильтра тонкой очистки топлива. На рис. 3.20 цифрами обозначены следующие элементы насоса:

1 - корпус; 2 - ролик толкателя плунжера; 3,34 - оси роликов; 4 - втулка ролика; 5 - пята толкателя; 6 - толкатель; 7 - тарелка пружины; 8 - поворотная втулка; 9 - пружина толкателя; 10, 54, 64, 66 - шайбы; 11 - плунжер; 12, 13 - уплотнительные кольца; 14 - установочный штифт; 15 - правая рейка; 16 - втулка плунжера; 17 - корпус секции; 18 - седло клапана; 19 - нагнетательный клапан; 20 - ограничитель; 21 - штуцер; 22 - топливоподкачивающий насос; 23 - пробка пружины; 24, 30 - прокладки; 25 - пружина поршня; 26 - поршень; 27 - шток поршня; 28 - втулка штока; 29 - корпус насоса низкого давления; 31 - пружина толкателя; 32 - толкатель насоса; 33 - стопорный винт; 35 - ролик толкателя насоса низкого давления; 36 - крышка регулятора; 37 - промежуточная шестерня; 38 - ось промежуточной шестерни; 39 - ось державки грузов; 40 - державка грузов; 41 - муфта грузов; 42 - ось груза; 43 - упорный шарикоподшипник; 44 - груз; 45 - пята муфты; 46 - рычаг останова с пружиной; 47 - ось рычага муфты; 48 - корпус корректирующего устройства; 49 - рычаг управления регулятором; 50 - ось рычага реек; 51 - ось рычага уравновешивающей пружины; 52 - втулка рейки; 53 - перепусковой клапан: 55 - пробка рейки; 56 - муфта опережения впрыска топлива; 57 - гайка; 58 - пружинная шайба; 59, 73 - шпонки; 60 - крышка подшипника; 61 - регулировочные прокладки; 62 - манжета; 63 - уплотнительное кольцо; 65 - кулачковый вал; 67 - подшипник; 68 - стакан подшипника; 69 - упорная втулка; 70 - ведущая шестерня регулятора; 71 - сухарь; 72 - фланец; 74 - эксцентрик; 75 - стопорная шайба; 76 - гайка с замочной шайбой; 77 - регулировочный болт; 78 - рычаг муфты; 79 - рычаг ограничения подачи; 80 - шток корректирующего устройства; 81 - рычаг реек; 82 - правая рейка; 83 - рычаг уравновешивающей пружины; 84 - рычаг стартовой пружины; 85 - уравновешивающая пружина; 86 - левая рейка; 87 - стартовая пружина; 88 - ось рычагов.

Насос состоит из следующих основных деталей и функциональных узлов: корпуса 1 (см. рис. 3.20), кулачкового вала 65, насосных секций, топливного насоса низкого давления, топливоподкачивающего насоса 22, регулятора частоты вращения, автоматической муфты 56 опережения впрыска топлива, а также шестерен 37 и 70 привода регулятора.

Корпус насоса отлит из алюминиевого сплава. В корпусе выполнены гнезда и полости для установки и крепления насосных секций, подшипников кулачкового вала, оси 38 промежуточной шестерни привода регулятора, а также подводящие и отводящие топливные каналы. На переднем торце насоса закреплена крышка 36 регулятора, в которой расположен топливный насос 22 низкого давления. Механизм регулятора частоты вращения закрыт сверху крышкой, на которой расположены рычаги 46 и 49 управления регулятором. Секции насоса закрыты защитными кожухами, которые крепятся винтами.

На заднем торце корпуса насоса в отверстие отводящего канала ввернут перепускной клапан 53. В нижней части корпуса установлен кулачковый вал 65, вращающийся в двух конических подшипниках 67, напрессованных на шейки вала. Подшипники закрыты крышками. На переднем конце кулачкового вала установлен фланец 72, который через резиновые сухари 71 приводит во вращение ведущую шестерню 70 регулятора и эксцентрик 74 привода насоса низкого давления.

На заднем конусном конце кулачкового вала установлена муфта 56 опережения впрыска топлива. При вращении кулачкового вала усилие передается на роликовый толкатель 6, постоянно прижатый пружиной 9 к кулачку, и далее через пяту 5 толкателя на плунжер 11 насосной секции.

Рис. 3.19. Фильтр тонкой очистки топлива.

Секция насоса состоит из корпуса 17, который с помощью фланца крепится к корпусу насоса, плунжера 11, втулки 16 плунжера, поворотной втулки 8 и штуцера 21 с нагнетательным клапаном 19, ввернутого в корпус секции. Корпус секции уплотнен резиновыми кольцами. Втулки и плунжеры изготовлены из хромомолибденовой стали с высокой точностью и представляют собой прецизионные пары. В верхней части плунжера имеются два отверстия, соединенные винтовой канавкой. Втулка 16 имеет впускное и отсечное отверстия, которые соединены с соответствующими каналами в корпусе насоса. Поворот плунжера относительно втулки, в результате чего изменяется количество подаваемого топлива, осуществляется поворотной втулкой 8, шип которой соединен с рейкой 15 топливного насоса. Правильное положение втулки плунжера относительно корпуса насоса обеспечивается штифтом 14. К верхнему торцу втулки плунжера прижато штуцером седло 18 нагнетательного клапана, который прижат к седлу пружиной 20. На резьбовом конце штуцера закреплен топливопривод высокого давления.

Рис 3.20. Топливный насос высокого давления и регулятор частоты вращения.

При движении плунжера вниз под действием пружины 9 топливо под небольшим давлением, создаваемым топливным насосом низкого давления, поступает через подводящий канал в корпусе и впускное отверстие во втулке 16 в надплунжерную полость. При движении плунжера вверх топливо перепускается в подводящий канал до тех пор, пока торцовая кромка плунжера не перекроет впускное отверстие втулки. При дальнейшем движении плунжера вверх давление в надплунжерной полости возрастает. При определенной его величине открывается нагнетательный клапан 19 и топливо по топливопроводу высокого давления поступает к форсунке. Движущийся плунжер в это время продолжает сжимать топливо. Как только давление достигает 180+5 кгс/см2, что превышает усилие, создаваемое пружиной форсунки, игла форсунки, и поднимается и происходит процесс вспрыска топлива в цилиндр двигателя.

По мере движения плунжера вверх наступает момент, когда винтовая кромка плунжера открывает отсеченное отверстие во втулке 16, что вызывает резкое падение давления в надплунжерной полости. В результате этого нагнетательный клапан под действием пружины закрывается. При опускании клапана до его посадки на седло происходит увеличение объема топлива в топливопроводе между форсункой и клапаном. Этим самым обеспечиваются быстрая посадка иглы распылителя в седло форсунки и резкая отсечка подачи топлива.

Избыток топлива при работе насоса отводится через перепускной клапан 53 в отводящую магистраль системы питания двигателя.

Смазывается насос маслом, поступающим под давлением из системы смазки двигателя.

Топливный насос низкого давления. Размещен в крышке 36 (см. рис. 3.20) регулятора частоты вращения и предназначен для непрерывной подкачки топлива из бака к топливному насосу под давлением, достаточным для преодоления сопротивлений топливопроводов и топливных фильтров.

Насос низкого давления состоит из корпуса 29, поршня 26, пружины 35, поршня, штока 27 поршня, направляющей втулки 28 штока, толкателя 32 с роликом 35, пружины 31 толкателя, впускного и нагнетательного клапанов. Поршень 26 насоса совершает возвратно-поступательное движение под действием усилия пружины 25 и усилия, передаваемого от эксцентрика 74 кулачкового вала через роликовый толкатель и шток поршня.

При движении поршня вниз в полости над поршнем создается разрежение, под действием которого открывается впускной клапан и топливо из бака через фильтр грубой очистки поступает в надпоршневую полость. Одновременно топливо, находящееся под поршнем, выталкивается в нагнетательную магистраль.

При обратном движении поршня под действием эксцентрика топливо, заполнившее надпоршневую полость, через открывшийся нагнетательный клапан поступает по каналу в полость под поршнем. В дальнейшем процесс повторяется. На всех режимах работы двигателя давление топлива в нагнетательной магистрали практически постоянно и равно 1,5кгс см2. Это обеспечивается изменением хода поршня в зависимости от давления в магистрали нагнетания. Если давление со стороны нагнетания увеличивается, то поршень не совершает полного хода вслед за толкателем. Он останавливается в таком положении, при котором обеспечивается равновесие сил от давления топлива, с одной стороны, и усилия пружины 25 — с другой.

Топливоподкачивающий насос. Установлен на корпусе насоса низкого давления (см. рис. 3.20) и предназначен для заполнения топливом фильтра тонкой очистки и насоса высокого давления, а также для удаления воздуха из топливной системы перед пуском двигателя. Насос состоит из корпуса, цилиндра, поршня и штока с рукояткой. Цилиндр, поршень и шток с рукояткой представляют собой неразборную конструкцию.

Для прокачивания топлива необходимо отвернуть рукоятку и вытянуть ее вверх. При этом поршень, связанный с рукояткой штоком, также перемещается вверх. В результате образовавшегося под поршнем разрежения топливо через впускной клапан заполняет полость под поршнем насоса низкого давления. При нажатии на кнопку топливо выталкивается в нагнетательную магистраль через нагнетательный клапан. После окончания прокачивания рукоятку снова навинчивают на корпус и поршень плотно запирает канал в корпусе. Насос создает значительное разрежение в топливопроводах, соединяющих его с топливным баком, поэтому надо обращать внимание на плотность затяжки соединений топлнвопроводон на этом участке, так как если в систему подсасывается воздух, нормальная подача топлива нарушается.

Регулятор частоты вращения. Механический. всережимный, центробежного типа, прямого действия, изменяет количество подаваемого в цилиндры топлива в зависимости от нагрузки и поддерживает заданную частоту вращения коленчатого вала двигателя.

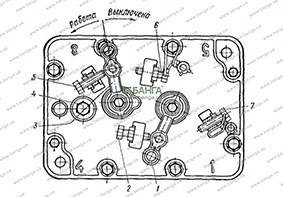

Регулятор размещен в развале насоса высокого давления (см. рис. 3.20). Он состоит из державки 40 с грузами, муфты 41, упорного подшипника 43, рычагов 46, 49, 79, 81, 83 и 84, пружин и деталей привода. Регулятор приводится в действие от кулачкового вала насоса посредством ведущей 70, промежуточной 37 и ведомой шестерн. Ведомая шестерня выполнена как одно целое с державкой 40 грузов 44, установленной на двух шарикоподшипниках. Внутрь державки грузов вставлена ступица муфты 41, которая через упорный подшипник 43 и пяту 45 передает усилие грузов рычагу 78 муфты, соединенному с правой рейкой 82 насоса. Связь с левой рейкой насоса осуществляется с помощью равноплечевого рычага 81 реек. ы\На верхней крышке регулятора (рис. 3.21) расположены рычаг 1 управления регулятором и рычаг 3 останова двигателя, а также регулировочные болты, с помощью которых регулируют максимальную (7) и минимальную (2) частоту вращения и пусковую подачу (5).

Необходимый режим работы двигателя устанавливают рычагам 1 управления регулятором, который посредством тяг соединен с педалью (акселератором) в кабине автомобиля. При нажатии на акселератор рычаг управления поворачивается на определенный угол. При этом жестко связанный с ним рычаг 83 (см. рис. 3.20) увеличивает натяжение уравновешивающей пружины 85. Под действием пружины поворачивается рычаг 79 с корректором. Соединенный с ним через корректор рычаг 78 муфты, преодолевая усилие грузов 44, перемещает рейки в сторону увеличения подачи топлива. В результате этого возрастает частота вращения коленчатого вала двигателя. Увеличение количества подаваемого топлива происходит до тех пор, пока центробежная сила грузов не уравновесит силу натяжения пружины 85, т. е. до установления устойчивого режима работы двигателя.

При заданном положении рычага управления регулятором и уменьшении нагрузки на двигатель частота вращения коленчетого вала увеличивается. Вследствие этого увеличивается центробежная сила грузов, которые расходятся и через упорный подшипник перемещают муфту 41, пята которой, преодолевая сопротивление пружины 85, воздействует на рычаги, поворачивая их и тем самым перемещая рейки в сторону уменьшения подачи топлива до тех пор, пока не установится частота вращения, заданная рычагом управления регулятора. С увеличением нагрузки на двигатель уменьшается частота вращения коленчатого вала, уменьшается и центробежная сила грузов. Под действием пружины 85 рычаг регулятора и соединенные с ним рейки перемещаются в сторону увеличения подачи топлива до тех пор, пока частота вращения не достигнет величины, заданной положением рычага управления регулятора.

Увеличение подачи топлива происходит до тех пор, пока рычаг 79 не упрется в регулировочный болт 77. Если нагрузка на двигатель при этом будет расти, то частота вращения двигателя будет уменьшаться вплоть до остановки двигателя. В этом случае вступает в работу корректор цикловой подачи. Перемещение рычага муфты и реек в сторону увеличения подачи топлива осуществляется под действием пружины корректора.

Для остановки двигателя рычаг останова, расположенный на крышке регулятора, необходимо повернуть в положение «Стоп». При этом рычаги 78 и 79 и рейки перемещаются в положение выключения подачи и двигатель останавливается. При отпускании рычага останова он под действием своей пружины возвращается в рабочее положение, а рейки с помощью стартовой пружины устанавливаются в положение пусковой максимальной подачи.

Рис. 3.21. Крышка регулятора с рычагами подачи топлива и останова двигателя:

1 - рычаг управления регулятором; 2 - болт ограничения минимальной частоты вращения; 3 - рычаг останова; 4 - пробка наливного отверстия; 5 - болт регулировки пусковой подачи; 6 - болт регулировки хода рычага останова; 7 - болт ограничения максимальной частоты вращения.

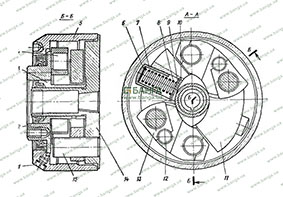

Автоматическая муфта опережения впрыска топлива. Центробежного типа, прямого действия предназначена для изменения момента начала впрыска топлива в цилиндры в зависимости от частоты вращения коленчатого вала. Момент впрыска изменяется путем дополнительного поворота кулачкового вала насоса во время работ в ту или другую сторону относительно вала привода насоса. Муфта состоит из корпуса 5, ведущей 2 и ведомой 14 полумуфт, проставок 13 (ведущей полумуфты, грузов 11 ведомой полумуфты и пружин 8 грузов.

Ведомая полумуфта 14 установлена на конусном конце кулачкового вала насоса высокого давления и закреплена гайкой. В отверстия диска ведомой полумуфты запрессованы две оси 15, на которых качаются грузы. На ступице ведомой полумуфты установлена и может поворачиваться на ней ведущая полумуфта 2. На осях 4 ведущей полумуфты установлены проставки 13, которые, с одной стороны, упираются в пальцы 12. запрессованные в грузы, а с другой, — в профильные выступы грузов. Привод ведущей полумуфты осуществляется при помощи вала 5 (см. рис. 3.23) с гибкими муфтами. Ведомая полмуфта приводится во вращение грузами, на пальцы которых воздействуют проставки 13 (см. рис. 3.22) ведущей полумуфты. Пружины 8, установленные в радиальных отверстиях грузов, прижимают грузы к втулке ведущей полумуфты. Весь механизм муфты размещен в корпусе 5. Смазывается механизм маслом, которое заливают в одно из отверстий, закрытое пробкой 1.

При увеличении частоты вращения коленчатого вала двигателя грузы под действием центробежных сил расходятся и своими профильными выступами воздействуют на проставки. В результате этого расстояние между осями проставок и осями грузов уменьшается, и ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала насоса, что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения грузы сходятся под действием пружин. Ведомая полумуфта поворачивается вместе с валом насоса в сторону, противоположную вращению вала, что вызывает уменьшение угла опережения впрыска топлива.

Рис. 3.22. Муфта опережения впрыска топлива:

1 - пробка наливного отверстия; 2 - ведущая полумуфта; 3 - втулка; 4 - ось проставки; 5 - корпус; 6 - регулировочные прокладки; 7 - стакан; 8 - пружина; 9 - упорная шайба; 10 - стопорное кольцо; 11 - груз; 12 - палец груза; 13 - проставка; 14 - ведомая полумуфта; 15 - ось груза.

Привод топливного насоса высокого давления. Состоит из шестерни, вала привода 6 (рис. 3.32), корпуса 7 подшипников и соединительного вала 5 с полумуфтами привода.

Вал привода вращается в двух шариковых подшипниках, установленных в корпусе. На заднем конце вала на шпонке закреплена шестерня, которая входит в зацепление с шестерней распределительного вала двигателя. Частоты вращения вала привода и распределительного вала двигателя одинаковы. Крутящий момент с вала привода на кулачковый вал топливного насоса 1 высокого давления передается через две полумуфты привода и соединительный вал. Между фланцем 4 ведомой полумуфты привода и фланцем соединительного вала установлено упругое кольцо 3, являющееся связующим звеном. Овальные пазы, выполненные по окружности кольца, дают возможность повернуть ведомую полумуфту привода вместе с автоматической муфтой 2 и кулачковым валом топливного насоса высокого давления на некоторый угол, в результате чего изменяется угловое положение кулачкового вала насоса относительно коленчатого вала двигателя и, следовательно, изменяется начало подачи топлива в цилиндрах. Для удобства регулировки начала подачи топлива на корпусе муфты и фланцах полумуфт имеются метки.

Рис. 3.23. Привод топливного насоса высокого давления.

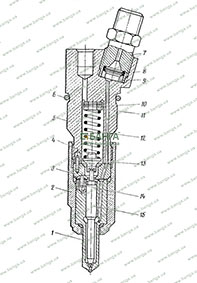

Форсунки. Предназначены для непосредственного впрыска определенного количества топлива в камеры сгорания (рис. 3.24). Давление начала подъема иглы 15 равно 180+5 кгс/см2. Форсунка установлена в гнездо головки цилиндра и закреплена скобой. Торец гайки 2 распылителя 1 уплотнен от прорыва газов медной шайбой и стальным кольцом. Уплотнительное резиновое кольцо 6 предотвращает проникновение пыли и воды в зазор между форсункой и головкой цилиндра.

Рис. 3.24. Форсунка

Корпус 5 форсунки соединяется с распылителем при помощи гайки 2. Между корпусом и распылителем установлена проставка 3, которая фиксируется штифтами 13 и 14 Внутри распылителя установлена запорная игла 15. На верхний конец иглы через штангу 4 воздействует пружина 12. Необходимое усилие пружины создается с помощью регулировочных шайб 10, установленных между опорной шайбой 11 и корпусом форсунки. Игла и распылитель изготовлены с большой точностью и составляют прецизионную пару. В верхний торец форсунки ввернут штуцер 7 с фильтром 8. Последний фиксируется уплотнительной втулкой 9.

Топливо к форсунке подводится от насоса высокого давления через штуцер. Далее по каналам в корпусе форсунки, проставке и корпусе распылителя топливо поступает в полость иглы и, отжимая последнюю, впрыскивается в цилиндр. Просочившееся через зазор между иглой и корпусом распылителя топливо отводится через канал в корпусе форсунки в сливной топливопровод.

Топливопроводы. Предназначены для подвода топлива к форсункам и отвода топлива от них. Топливопроводы низкого давления изготовлены из маслобензостойкой пластмассы и присоединяются к местам крепления полыми болтами с медными уплотняющими шайбами. Топливопроводы высокого давления изготовлены из специальных стальных трубок. Концы топливопроводов высокого давления имеют форму конусов, которые прижаты накидными гайками через шайбы к конусным гнездам штуцеров топливного насоса высокого давления и форсунок. Во избежание поломок от вибрации топливопроводы закреплены специальными скобами.

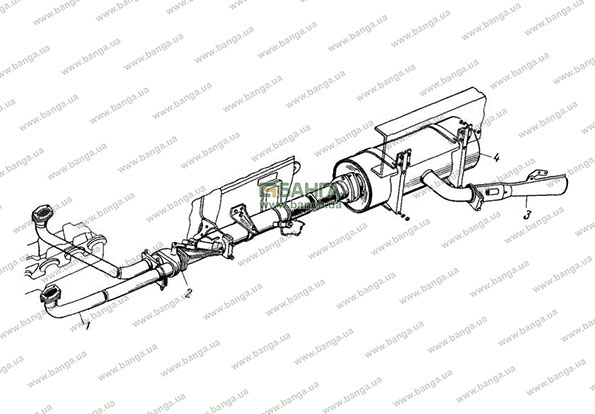

Системы питания двигателя воздухом и выпуска отработавших газов

Система питания двигателя воздухом. Состоит из воздушного фильтра, воздухозаборника, который крепится болтами к корпусу фильтра и впускных трубопроводов (коллекторов). Воздух к фильтру поступает через воздушный канал в капоте двигателя. Воздухозаборник фильтра соединен с каналом гофрированным патрубком. В канал воздух поступает через щелевые отверстия в капоте.

Воздушный фильтр (рис. 3.25) предназначен для очистки поступающего в двигатель воздуха от пыли. На автомобиле установлен двухступенчатый воздушный фильтр сухого типа с инерционной решеткой, автоматическим отсосом пыли и сменным бумажным фильтрующим элементом. Фильтр закреплен резьбовым стержнем 3 на кронштейне впускного коллектора двигателя.

Фильтр состоит из корпуса 6, фильтрующего элемента 4 и крышки 2. Для обеспечения герметичности между крышкой и корпусом установлено уплотнительное кольцо. Верхняя крышка крепится к корпусу с помощью четырех защелок 5.

Рис. 3.25. Воздушный фильтр.

Рис. 3.26. Система выпуска отработавших газов.

Фильтрующий элемент состоит из наружного и внутреннего кожухов, изготовленных из жестяной перфорированной ленты, гофрированного фильтрующего картона, верхних и нижних крышек, залитых для герметичности пластизолем. Фильтрующий элемент плотно прижат к основанию корпуса воздушного фильтра.

Воздух через воздухозаборник 1 попадает для предварительной очистки в 1-ю ступень с инерционной решеткой. В результате резкого изменения направления потока воздуха в инерционной решетке крупные частицы пыли отделяются и под действием разрежения в патрубке 7, соединенном с эжектором глушителя, выбрасываются с отработавшими газами в атмосферу. Предварительно очищенный в 1-й ступени воздух поступает во 2-ю ступень с бумажным фильтрующим элементом для более тонкой очистки, где, проникая через поры фильтрующего элемента, оставляет на его поверхности мелкие частицы пыли. Окончательно очищенный воздух поступает в коллекторы, распределяющие его по цилиндрам.

Для обеспечения нормальной работы системы питания двигателя воздухом необходимо следить за плотностью соединений, не допуская подсоса неочищенного воздуха в двигатель. Нельзя допускать попадания воды в воздушный фильтр, так как в цилиндрах двигателя вода может вызвать гидравлический удар, сопровождающийся поломкой деталей кривошипно-шатунного механизма.

На соединительном патрубке впускных коллекторов установлен индикатор засоренности воздушного фильтра. При засорении фильтра и, как следствие этого, возрастании величины разрежении в коллекторах двигателя индикатор засоренности сигнализирует о необходимости промывки или замены бумажного фильтрующего элемента.

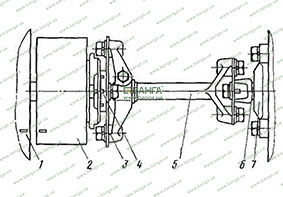

Система выпуска отработавших газов. Система выпуска отработавших газов состоит из выпускных трубопроводов 23 (см. рис. 3.2), приемных труб 1 (рис. 2.26), тройника 2 (корпуса вспомогательного тормоза) и глушителя 4 с эжектором 3. Каждый трубопровод обслуживает свой ряд цилиндров и крепится к блоку цилиндров тремя болтами. С головками цилиндров трубопроводы соединены патрубками. Разъемное соединение трубопровод — патрубок — головка позволяет компенсировать тепловые деформации, возникающие при работе двигателя. К фланцам трубопроводов крепятся приемные трубы глушителя с герметизирующими прокладками. Приемные трубы объединены тройником и соединяются с глушителем металлическим рукавом, компенсирующим угловые погрешности сборки и температурные деформации системы. Глушитель крепится к левому лонжерону при помощи двух хомутов. На эжекторе глушителя имеется патрубок для подсоединения магистрали отсоса пыли из 1-й ступени воздушного фильтра.

Банга™

Банга™