Глава 5.6 Система газотурбинного наддува КамАЗ-740

5.6 СИСТЕМА ГАЗОТУРБИННОГО НАДДУВА

Система газотурбинного наддува, за счет использования части энергии отработавших газов, обеспечивает подачу предварительно сжатого воздуха в цилиндры двигателя.

Наддув позволяет увеличить плотность воздуха, поступающего в цилиндры, в том же рабочем объеме сжечь большее количество топлива и, как следствие, повысить литровую мощность двигателя.

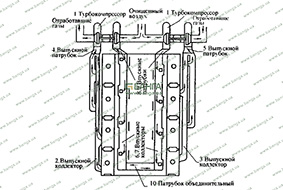

Система газотурбинного наддува двигателя состоит из двух взаимозаменяемых турбокомпрессоров, выпускных и впускных коллекторов и патрубков (см. рисунок).

Схема системы газотурбинного наддува

Турбокомпрессоры устанавливаются на выпускных патрубках по одному на каждый ряд цилиндров. Выпускные коллекторы и патрубки изготовлены из высокопрочного чугуна ВЧ50. Уплотнение газовых стыков между установочными фланцами турбины турбокомпрессоров, выпускных патрубков и коллекторов осуществляется прокладками из жаростойкой стали. Прокладки являются деталями одноразового использования и при переборках системы подлежат замене. Газовый стык между выпускным коллектором и головкой цилиндра уплотняется прокладкой из асбостального листа, окантованного металлической плакированной лентой.

Выпускные коллекторы выполняются цельнолитыми, крепятся к головкам цилиндров болтами и контрятся замковыми шайбами. Для компенсации угловых перемещений головки болта крепления выпускного коллектора, возникающих при нагреве, под головку болта устанавливается специальная сферическая шайба.

Впускные коллекторы и патрубки выполняются литыми из алюминиевого сплава АК9ч и соединяются между собой при помощи болтов. Стыки между коллекторами и патрубками уплотняются паронитовыми прокладками. Для выравнивания давления между двумя рядами цилиндров впускные коллекторы соединяются объединительным патрубком.

Система турбонаддува двигателя должна быть герметична. При нарушении герметичности выпускного тракта снижается частота вращения ротора турбокомпрессора, а следовательно уменьшается количества воздуха, нагнетаемого в цилиндры, что приводит к увеличению теплонапряженности деталей, снижению мощности и ресурса двигателя. Негерметичность впускного тракта приводит также к вышеперечисленным недостаткам и "пылевому" износу цилиндро-поршневой группы, следовательно преждевременному выходу двигателя из строя.

Смазка подшипников турбокомпрессоров осуществляется от системы смазки двигателя через фторопластовые трубки с металлической оплеткой. Слив масла из турбокомпрессоров осуществляется через стальные трубки в картер двигателя. Трубки слива между собой соединяются резиновым рукавом, который стягивается хомутами.

Воздух в центробежный компрессор поступает из воздухоочистителя, сжимается и подается под давлением во впускной патрубок двигателя. Выпускной патрубок компрессора и впускной патрубок коллектора между собой соединяются теплостойким резиновым рукавом, который стягивается хомутами.

На двигателях устанавливается турбокомпрессор ТКР7Н-1, ТКР7С-9 (рис. Турбокомпрессор ТКР 7С, Турбокомпрессор ТКР 7Н) или его зарубежный аналог S2B/7624TAE/1.00 D9 фирмы «Schwitzer». Применяемость турбокомпрессоров на конкретных моделях двигателей приведена в таблице 2. Технические характеристики турбокомпрессоров ТКР7С-9, ТКР7Н-1 приведены в табл. 3.

Турбокомпрессоры ТКР7С-9 иТКР7Н-1 являются модификациями базовых моделей турбокомпрессоров ТКР7С и ТКР7Н соответственно. В тексте и рисунках приведены описания и изображения базовых моделей, которые являются общими для всех модификаций ТКР.

Турбокомпрессор ТКР7С-9 состоит из центростремительной турбины и центробежного компрессора, соединенных между собой подшипниковым узлом. Турбина с двухзаходным корпусом 7 из высокопрочного чугуна ВЧ40 преобразовывает энергию выхлопных газов в кинетическую энергию вращения ротора турбокомпрессора, которая затем в компрессорной ступени превращается в работу сжатия воздуха.

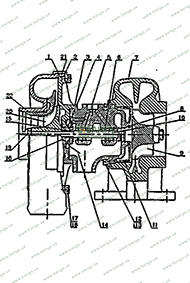

Турбокомпрессор ТКР 7С:

1 - корпус компрессора; 2 - крышка; 3 - корпус подшипников; 4 — подшипник упорный; 5 — подшипник; 6 - кольцо стопорное 7 - корпус турбины, 8 - кольцо уплотнительное; 9 — колесо турбины; 10 -вал ротора; 11 - экран турбины; 12 - планка; 13 - болт; 14 - маслосбрасывающий экран; 15 — втулка; 16 - маслоотражатель; 17 - планка; 18 - болт; 19 - гайка; 20 - колесо компрессора; 21 - кольцо уплотнительное; 22 - диффузор

Ротор турбокомпрессора ТКР7С состоит из колеса турбины 9 с валом 10, колеса компрессора 20, маслоотражателя 16 и втулки 15, закрепленных на валу гайкой 19. Колесо турбины отливается из жаропрочного сплава по выплавляемым моделям и сваривается с валом из стали трением. Колесо компрессора с загнутыми по направлению вращения назад лопатками выполняется из алюминиевого сплава и после механической обработки динамически балансируется до величины 0,4 г.мм. Подшипниковые цапфы вала ротора закаливаются ТВЧ на глубину 1-1,5 мм до твердости 52-57 HRCэ. После механической обработки ротор динамически балансируется до величины 0,5 г.мм. Втулка, маслоотражатель, колесо компрессора устанавливаются на вал ротора и затягиваются гайкой крутящим моментом 7,8-9,8 Н·м (0,8-1 кгс·м). После сборки ротор дополнительно не балансируется, лишь проверяется радиальное биение цапф вала. При значении радиального биения не более 0,03 мм на детали ротора наносятся метки в одной плоскости и ротор допускается на сборку турбокомпрессора. При установке ротора на корпус подшипников необходимо совместить метки на деталях ротора.

Ротор вращается в подшипниках 5, представляющих собой плавающие вращающиеся втулки. Осевые перемещения ротора ограничиваются упорным подшипником 4, защемленным между корпусом подшипников 3 и крышкой 2. Подшипники выполняются из бронзы БрО10С10.

Корпус подшипников турбокомпрессора с целью уменьшения теплопередачи от турбины к компрессору выполнен составным из чугунного корпуса ВЧ50 и крышки из алюминиевого сплава. Для уменьшения теплопередачи между корпусом турбины и корпусом подшипников устанавливается экран 11 из жаростойкой стали.

В корпусе подшипников устанавливается маслосбрасывающий экран 14, который вместе с упругими разрезными кольцами 8 предотвращает утечку масла из полости корпуса.

Для устранения утечек воздуха в соединении "корпус компрессора - корпус подшипников" устанавливается резиновое уплотнительное кольцо 21.

Корпусы турбины и компрессора крепятся к корпусу подшипников с помощью болтов 12, 17 и планок 13, 18. Такая конструкция позволяет устанавливать их под любым углом друг к другу, что в свою очередь облегчает установку ТКР на двигатель.

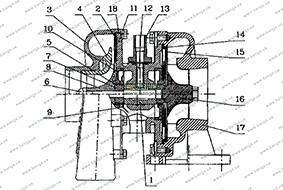

Турбокомпрессор ТКР7Н

В отличие от турбокомпрессора ТКР7С, в конструкции турбокомпрессора ТКР7Н применяется изобарный однозаходный корпус турбины и в качестве подшипника бронзовая моновтулка качающегося типа. Ротор турбокомпрессора состоит из колеса турбины с валом 16, колеса компрессора 8 и маслоотражателя 7, закрепленных на валу гайкой 6. Ротор вращается в подшипнике 1, удерживающемся от осевого и радиального перемещений фиксатором 12, котооый с переходником 13 является олновременно и маслоподводящим каналом.

Турбокомпрессор ТКР 7Н:

1 — подшипник; 2 — экран; 3 — корпус компрессора; 4 — диффузор; 5, 18 — уплотнительные кольца; 6 — гайка; 7 — маслоотражатель; 8 — колесо компрессора; 9 -маслосбрасывающий экран; 10 — крышка; 11 — корпус подшипника; 12 — фиксатор, 13 — переходник, 14 — прокладка; 15 — экран турбины; 16 — колесо турбины; 1

— корпус турбины.

В корпусе подшипника 11 устанавливаются стальные крышки 10 и маслосбрасывающий экран 9, который вместе с упругими разрезными кольцами 5 предотвращает течь масла из полости корпуса подшипника.

Для уменьшения теплопередачи от корпуса турбины к корпусу подшипника между ними установлен чугунный экран 15 и две стальные прокладки 14 или чугунный экран 15 и окантованная асбостальная прокладка 14.

Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты и приборы.

Рекомендуемые режимы работы двигателя с турбонаддувом

Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, не рекомендуется длительная, более 10 минут, работа двигателя на режиме холостого хода с частотой вращения коленчатого вала менее 700 мин-1. Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины.

При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т.п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000-1200 мин-1.

Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Потеря мощности, дымление, высокий расход топлива, перегрев двигателя, высокая температура выхлопных газов, утечки масла из турбокомпрессора - это симптомы неполадок в работе систем, связанных с турбонаддувом.

Однако, всё это часто несправедливо относят к неисправности турбокомпрессора, так как дефекты других деталей двигателя приводят к аналогичным симптомам. Так как турбокомпрессор самонастраивающийся агрегат двигателя, только механические неисправности или загромождение воздушных и газовых каналов из-за грязи и посторонних предметов ухудшают его работу.

До замены турбокомпрессора определите вашу проблему, руководствуясь приведенной таблицей 4. Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Таблица 2

Применяемость турбокомпрессоров

| Модель двигателя | 740.11-240 | 740.13-260 | 740.14-300 |

| Модель турбокомпрессора | ТКР 7Н-1 | S2B/7624TAE/1.00 D9 | |

| ТКР 7С-9 | |||

Таблица 3

Технические характеристики турбокомпрессоров

| Модель турбокомпрессора | ТКР7С-9 | ТКР7Н-1 | S2B/7624T АЕ/1.00 D9 |

| Диапазон подачи воздуха через компрессор, кг/сек | 0,05-0,2 | 0,05-0,18 | 0,05-0,22 |

| Давление наддува (избыточное) при ном. мощности двиг., кПа (кгс/см2), не менее | 80 (0,8) | 60 (0,6) | 110(1,1) |

| Частота вращения ротора при ном. мощности двигателя, об/мин | 90000-100000 | 80000-90000 | 90000 ... 100000 |

| Температура газов на входе в турбину, К (°С) | |||

| - допускаемая в течение 1 час | 1023 (750) | 973 (700) | 1023 (750) |

| - допускаемая без ограничения во времени | 973 (700) | 923 (650) | 973 (700) |

| Давление (избыточное) смазочного масла на входе в турбокомпрессор, при температуре масла 80-95 °С, кПа (кгс/см2) | |||

| - при номинальной частоте вращения коленчатого вала двигателя | 294-442 (3,0-4,5) | ||

| - при минимальной частоте вращения коленчатого вала двигателя, не менее | 98(1,0) | ||

Таблица 4

| Уменьшение мощности двигателя | Черный дым | Голубой дым | Высокий расход масла | Высокочастотный шум турбокомпрессора | Циклический шум турбокомпрессора | Утечка масла из компрессора | Утечка масла из турбины | ОПРЕДЕЛЕНИЕ НЕИСПРАВНОСТЕЙ В СИСТЕМЕ ТУРБОНАДДУВА | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Причина | Устранение неисправности | ||||||||

| х | х | х | х | х | Загромождение подвода воздуха к компрессору | Удалите загромождение или замените дефектные детали | |||

| х | х | Загромождение отвода воздуха от компрессора | Удалите загромождение или замените дефектные детали | ||||||

| х | х | Утечка на трассе подвода воздуха в компрессор ТКР | Затяните болты хомутов, при необходимости замените рукава | ||||||

| х | х | х | Утечка на трассе отвода воздуха от компрессора ТКР во впускную систему | Затяните болты хомутов, при необходимости замените рукава и прокладки | |||||

| х | х | Загромождение в выпускной системе | Удалите загромождение или замените дефектные детали | ||||||

| х | х | х | Утечки газа в выпускной системе до турбины ТКР | Затяните гайки, при необходимости замените дефектные прокладки и детали | |||||

| х | Утечки газа в выпускной системе после турбины ТКР | Затяните гайки, при необходимости замените дефектные прокладки и детали | |||||||

| х | Утечки масла на трассе подвода и слива масла из ТКР | Подтяните болгы или гайки, замените дефектные детали | |||||||

| х | х | х | х | Закоксовывание ротора турбины, узла уплотнения ТКР | Передайте в специализированное предприятие для диагностики, замены или ремонта | ||||

| х | х | х | х | х | х | х | х | Сильное загрязнение компрессорной и турбинной ступеней | Осторожно удалите загрязнение |

| х | х | х | х | х | х | х | х | Другие неисправности турбокомпрессора (заедание или заклинивание ротора, течь масла из выпускного патрубка компрессора и т д.) | Передайте в специализированное предприятие для диагностики, замены или ремонта |

| х | х | х | х | Плохая вентиляция картера | Устраните сопротивление, при необходимости замените дефектные детали | ||||

| х | х | Неисправности в топливной аппаратуре | Отрегулируйте или замените неисправные узлы аппаратуры | ||||||

| х | х | Неправильная работа клапанов головки цилиндров | Отрегулируйте работу клапанов головки цилиндров | ||||||

| х | х | х | х | х | х | Износ гильзы цилиндров и/или поршневых колец | Отремонтируйте согласно руководству к двигателю | ||

| х | х | х | х | х | х | Прогоревшие клапана и/или поршни | Отремонтируйте согласно руководству к двигателю | ||

Банга™

Банга™