Глава 3.7.1. Рулевое управление КамАЗ 6x6

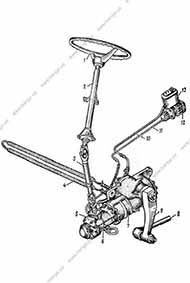

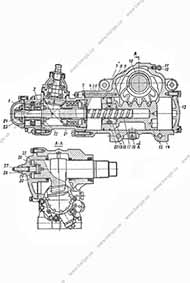

Рулевое управление автомобиля (рис. 82) состоит из рулевого механизма с встроенным гидроусилителем, клапана 5 управления гидроусилителем, углового редуктора 6, колонки 2 с рулевым колесом 1, карданного вала 3, насоса 12 гидроусилителя рулевого управления в сборе с бачком 13 гидросистемы, радиатора 4, трубопроводов высокого 11 и низкого 10 давления, тяг рулевого привода.

Передаточное число рулевого механизма равно 21,7.

Привод насоса гидроусилителя рулевого управления осуществляется от коленчатого вала двигателя через шестерни привода агрегатов. Передаточное число равно 1,25.

Рулевой привод включает продольную и поперечную тяги с нерегулируемыми шаровыми шарнирами.

Рис. 82. Рулевое управление:

1— рулевое колесо; 2 — колонка; 3 — карданный вал; 4 — радиатор; 5 — клапан управления гидроусилителем; 6 — угловой редуктор; 7 — рулевой механизм; 8 — продольная тяга; 9 — сошка; 10 — трубопровод низкого давления; 11— трубопровод высокого давления; 12 — насос гидроусилителя руля; 13 — бачок насоса

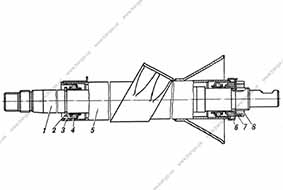

Колонка рулевого управления (рис. 83), в которой вращается вал с рулевым колесом, крепится в верхней части к кронштейну, установленному на внутренней панели кабины, в нижней части — к фланцу на полу кабины. Соединяется с рулевым механизмом карданным валом.

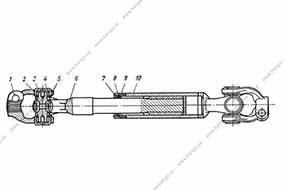

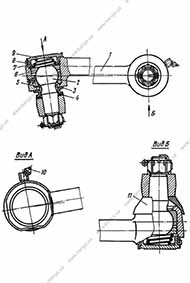

Карданный вал рулевого управления (рис. 84) имеет два шарнира. Каждый шарнир состоит из вилок 1 и 6, соединенных крестовиной 3, шипы которой снабжены игольчатыми подшипниками 4. Подшипники установлены в вилки и закреплены от выпадания упорными кольцами 2.

Рис. 83. Колонка рулевого управления: 1 — вал колонки; 2 — упорное кольцо: 3 — разрезное кольцо: 4 — шарикоподшипник с уплотнением; 5 — труба колонка; 6 — обойма с уплотнением; 7— стопорная шайба; 8— гайка регулировки подшипников

Рис. 84. Карданный вал рулевого управления:

1 —вилка; 2 и 9 — упорные кольца; 3 — крестовина: 4 — игольчатый подшипник; 5 и 8 — уплотнительные кольца; 6 — вилка со шлицевым стержнем; 7 — обойма уплотнительного кольца; 10 — вилка со шлицевой втулкой

Карданный вал имеет скользящее шлицевое соединение, обеспечивающее возможность изменения расстояния между шарнирами при перемещениях кабины. Шлицы перед сбор¬кой смазывают тонким слоем, а во втулку закладывают 28— 32 г смазки. Уплотнительные кольца 8 служат для удержания смазки и предохранения соединения от загрязнения.

В каждый игольчатый подшипник при сборке заложено 1,0—1,2 г смазки № 158. Пополнять смазку в процессе эксплуатации нет необходимости.

Для предотвращения попадания грязи и влаги в шарнирное соединение служат резиновые кольца 5.

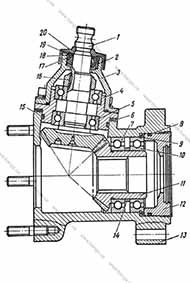

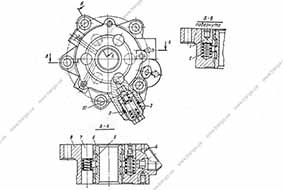

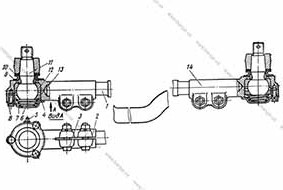

Угловой редуктор (рис. 85) с двумя коническими шестернями со спиральным зубом передает вращение от карданного вала на винт рулевого механизма. В осевом положении ведомая шестерня фиксируется стопорным кольцом 9 и упорной крышкой 12.

Передаточное число угловой передачи равно 1.

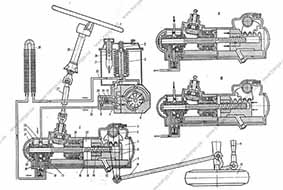

Рулевой механизм со встроенным гидроусилителем (рис. 86) прикреплен к переднему кронштейну передней левой рессоры.

Картер 14 рулевого механизма, в котором перемещается поршень-рейка, является одновременно рабочим цилиндром гидроусилителя.

Винт 17 рулевого механизма имеет шлифованную с большой точностью винтовую канавку. В гайке 18 рулевого механизма прошлифована такая же канавка и просверлены два отверстия, выходящие в нее. Отверстия соединяются косым пазом, выфрезерованным на наружной поверхности гайки.

Два одинаковых желоба 19 полукруглого сечения, установленные в упомянутые отверстия и паз, образуют обводной канал, по которому шарики 20, выкатываясь из винтового канала, образованного нарезками винта и гайки, вновь поступают в него.

Количество циркулирующих в замкнутом винтовом канале шариков — тридцать один, восемь из них находятся в обводном канале.

Гайку после сборки с винтом и шариками устанавливают в поршень-рейку 15 и фиксируют двумя установочными винтами 9, торцы которых закерниваются в кольцевую проточку, выполненную на поршень-рейке.

Толщина зубьев сектора вала сошки и поршень-рейки переменная по длине, что позволяет изменять зазор в зацеплении посредством осевого перемещения регулировочного винта 27, ввинченного в боковую крышку.

Осевое перемещение вала сошки после сборки рулевого механизма должно быть 0,02—0,08 мм. Это обеспечивается подбором регулировочной шайбы 26 соответствующей толщины.

На части винта рулевого механизма, расположенной в полости корпуса углового редуктора, нарезаны шлицы, которыми винт сопрягается с ведомой шестерней угловой передачи.

Рис. 85. Угловой редуктор:

1 — ведущая шестерня; 2 — манжета; 3 — крышка корпуса; 4— корпус ведущей шестерни; 5, 7 и 10 — шарикоподшипники; 6 — регулировочные прокладки; 8, 15 и 19 — уплотнительные кольца; 9 — стопорное кольцо; 11 — ведомая шестерня; 12— упорная крышка; 13 — корпус редуктора; 14 — распорная втулка; 16 — гайка крепления подшипников; 17 — шайба; 18 — упорное кольцо; 20 — защитная крышка

Клапан управления гидроусилителем рулевого управления (рис. 87) закреплен на торце углового редуктора четырьмя шпильками и болтом. Корпус 8 клапана имеет выполненные с большой точностью отверстия — центральное и шесть (три сквозных и три глухих) расположенных вокруг него меньших отверстий.

Золотник 6 клапана управления, размещенный в центральном отверстии, и упорные подшипники 22 (рис. 86) закреплены на винте гайкой 24, буртик которой вдавлен в паз винта 17. Под гайку подложена коническая пружинная шайба 23, обеспечивающая постоянство затяжки упорных подшипников. Вогнутой стороной шайба направлена к подшипнику. Большие кольца роликоподшипников обращены к золотнику.

Рис. 86. Рулевой механизм со встроенным гидроусилителем:

1— передняя крышка; 2 — клапан управления гидроусилителем; 3 и 29 — упорные кольца; 4 — плавающая втулка; 5 и 7 — уплотнительные кольца; б и 8 — распорные кольца; 9 — установочный винт; 10 — вал сошки; 11 — перепускной клапан; 12 — защитный колпачок; 13 — задняя крышка; 14 — картер рулевого механизма; 15 — поршень-рейка; 16 — сливная магнитная пробка; 17 — винт; 18 — шариковая гайка; 19 — желоб; 20 — шарик; 21 — угловой редуктор; 22 — упорный роликоподшипник; 23 — пружинная шайба; 24 и 28 — гайки; 25 — упорная шайба; 26 — регулировочная шайба; 27 — регулировочный винт; 30 — боковая крышка

В одном из плунжеров, находящихся в глухих отверстиях, встроен шариковый обратный клапан 4 (рис. 87), соединяющий при отказе гидросистемы рулевого управления линии высокого и низкого давления и обеспечивающий таким образом возможность управления автомобилем.

В этом случае рулевое управление работает как обычная механическая система без усиления.

В корпусе клапана управления установлен также предохранительный клапан 10, соединяющий линии нагнетания и слива при давлении в системе, превышающем 75 — 80 кгс/см2 и предохраняющим таким образом насос от перегрева, а детали механизма от чрезмерных нагрузок. Предохранительный клапан размещен в отдельной бобышке, что обеспечивает возможность доступа к нему без разборки механизма в случае необходимости выполнить проверку, регулировку или замену

Рис. 87. Клапан управления гидроусилителем рулевого управления:

1 — плунжер глухого отверстия; 2 и 5 — пружины; 3 — резьбовая пробка; 4 — обратный клапан; 6 — золотник; 7 — реактивный плунжер; 8 — корпус клапана; 9 — уплотнительное кольцо; 10 — предохранительный клапан

От насоса к корпусу клапана управления подведены рукава и трубопроводы высокого и низкого давления. По первым масло направляется к механизму, а по вторым возвращается в бачок гидросистемы.

Работа гидроусилителя рулевого управления осуществляется следующим образом (рис. 88).

При прямолинейном движении винт 15 и золотник 20 находятся в среднем положении. Линии нагнетания 26 и слива 32, а также обе полости 7 к 25 гидроцилиндра соединены. Масло свободно проходит от насоса 4 через клапан 19 управления и возвращается в бачок 31 гидросистемы. При вращении винта вследствие сопротивления, возникающего при повороте колес 12, которое удерживает поршень-рейку 8 на месте, создается сила, стремящаяся сдвинуть винт в осевом направлении в соответствующую сторону. Когда эта сила превысит усилие предварительного сжатия центрирующих пружин 23, винт перемещается и смещает жестко связанный с ним золотник. При этом одна полость цилиндра гидроусилителя сообщается с линией нагнетания и отключается от линии слива, другая — наоборот, оставаясь соединенной со сливом, отключается от линии нагнетания.

Рис. 88. Схема работы гидроусилителя рулевого управления

I - движение прямо или нейтраль; II — поворот направо; III — поворот налево; 1 — рулевое колесо; 2 — пружина предохранительного клапана фильтра гидросистемы; 3 — фильтр; 4 — насос гидроусилителя руля; 5 — перепускной клапан; 6 — вал сошки с зубчатым сектором; 7 — задняя полость гидроусилителя; 8 — поршень-рейка; 9 —сошка; 10 — продольная тяга; 11 — поперечная тяга; 12 — переднее колесо автомобиля; 13 — магнитная пробка; 14 — шариковая гайка; 15 — винт; 16 — картер рулевого механизма; 17 — обратный клапан; 18 — предохранительный клапан рулевого механизма; 19 — клапан управления гидроусилителем; 20 — золотник; 21 — упорный подшипник; 22 — реактивный плунжер; 23 — центрирующая пружина; 24 — угловой редуктор; 25 — передняя полость гидроусилителя; 26 — линия нагнетания; 27 — карданный вал; 28 — радиатор; 29 — рулевая колонка; 30 — заливочный фильтр; 31 — бачок насоса (гидросистемы); 32 — линия слива; 33 — пружина перепускного клапана насоса; 34 — предохранительный клапан насоса; 35 — перепускной клапан; А и Б — дросселирующие отверстия

Рабочая жидкость, поступающая из насоса в соответствующую полость цилиндра, оказывает давление на поршень-рейку 8 и, создавая дополнительное усилие на секторе вала 6 сошки рулевого управления, способствует повороту управляемых колес. Давление в рабочей полости цилиндра усилителя увеличивается пропорционально повышению сопротивления повороту колес. Одновременно возрастает давление в полостях под реактивными плунжерами 22. Чем больше сопротивление повороту колес, а следовательно, и выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в среднее положение, а также усилие на рулевом колесе. Таким образом, у водителя создается «чувство дороги».

При прекращении поворота рулевого колеса, если оно удерживается водителем в повернутом положении, золотник, находящийся под действием центрирующих пружин и нарастающего давления в реактивных полостях, сдвигается к среднему положению. При этом золотник не доходит до среднего положения. Он сдвинется лишь настолько, чтобы открыть щель для прохода подаваемого насосом масла в возвратную линию. Размер щели установится таким, чтобы в находящейся под напором полости цилиндра поддерживалось давление, необходимое для удержания управляемых колес в повернутом положении. Если переднее колесо при прямолинейном движении автомобиля начнет резко поворачиваться, например, вследствие наезда на какое-либо препятствие на дороге, вал сошки, поворачиваясь, будет перемещать поршень-рейку. Поскольку винт не вращается (водитель удерживает рулевое колесо в одном положении), винт тоже переместится в осевом направлении вместе с золотником. При этом полость цилиндра, внутрь которой движется поршень-рейка, будет соединена с линией нагнетания насоса и отделена от возвратной линии. Давление в этой полости цилиндра начнет возрастать, и удар будет уравновешен (смягчен) возрастающим давлением.

Когда гидроусилитель не работает, рулевой механизм попрежнему обеспечивает поворот колес, но на шариковинтовую пару и другие детали действуют уже полные нагрузки. Поэтому при продолжительной эксплуатации с неработающей гидросистемой появляется преждевременный износ и могут иметь место поломки упомянутых деталей.

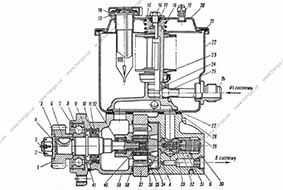

Насос гидроусилителя рулевого управления с бачком для масла (рис. 89) установлен в развале блока цилиндров и приводится в действие от коленчатого вала двигателя через шестерни привода агрегатов.

Насос лопастного типа, двойного действия, т. е. за один оборот вала совершаются два полных цикла всасывания и два — нагнетания.

Рис. 89. Насос гидроусилителя рулевого управления:

1 — шестерня привода; 2 — гайка крепления шестерни; 3 —шплинт; 4 и 15 — шайбы; 5 —вал насоса; 6 — сегментная шпонка; 7 и 10 — упорные кольца; 3 —шарикоподшипник; 9 — маслоотгонное кольцо; 11 — манжета; 12 — игольчатый подшипник; 13— пробка заливной горловины; 14 — заливной фильтр; 16 — болт; 17, 36 и 38 — уплотнительные кольца; 18 — труба фильтра; 19 — предохранительный клапан; 20 — крышка бачка с пружиной; 21 и 28 — уплотнительные прокладки; 22 — бачок насоса; 23 — фильтрующий элемент; 24 — коллектор; 25 — трубка бачка; 26 — штуцер; 27 — прокладка коллектора; 29 — крышка насоса; 30 — пружина перепускного клапана; 31 —седло предохранительного клапана; 32 — регулировочные прокладки; 33 — комбинированный клапан; 34 — распределительный диск; 35 — лопасть насоса; 37 — статор; 39 — корпус насоса; 40 — ротор; 41 — шарик; А и Б — дросселирующие отверстия

В роторе 40 насоса имеются десять пазов, в которых перемещаются лопасти 35. Положение статора относительно корпуса и распределительного диска зафиксировано штифтами. Стрелка на наружной поверхности статора указывает направление вращения вала насоса.

При вращении вала насоса лопасти прижимаются к криволинейной поверхности статора под действием центробежной силы и давления масла, поступающего в пространство под ними из полости крышки насоса по каналам в распределительном диске.

Между лопастями и торцевыми поверхностями корпуса насоса и распределительного диска образуются камеры переменного объема, которые, проходя мимо зон всасывания, заполняются маслом.При уменьшении межлопастного объема масло вытесняется по каналам в распределительном диске в полость крышки насоса, сообщающуюся через калиброванное отверстие А с линией нагнетания.

Насос снабжен расположенным в крышке насоса комбинированным клапаном 33, совмещающим в себе предохранительный и перепускной клапаны. Первый является дополнительным (резервным) предохранительным клапаном в гидросистеме. Регулируется на давление открытия 85 — 90 кгс/см2, т. е. на 5 кгс/см2 выше, чем давление открытия клапана, расположенного в рулевом механизме. Перепускной клапан ограничивает количество масла, поступающего в систему.

Работа перепускного клапана осуществляется следующим образом. При малой частоте вращения коленчатого вала двигателя клапан прижат пружиной 30 к распределительному диску. Масло из полости в крышке насоса через калиброванное отверстие А поступает в канал, соединяющийся с линией нагнетания. Полость под клапаном, где расположена пружина 30, сообщается с этим каналом отверстием малого диаметра.

С увеличением частоты вращения коленчатого вала за счет сопротивления отверстия А образуется разность давлений в полости крышки (перед клапаном) и канале нагнетания насоса (за клапаном). Перепад давлений тем больше, чем большее количество масла проходит в единицу времени через это отверстие, и не зависит от величины давления.

Избыточное давление в полости крышки, воздействуя на левый торец перепускного клапана, преодолевает сопротивление пружины. При определенной разности давлений усилие, стремящееся сдвинуть клапан, возрастает настолько, что пружина сжимается и клапан, перемещаясь вправо, открывает выход части масла из полости крышки в бачок. Чем больше масла подает насос, тем больше его перепускается через клапан обратно в бачок. Таким образом, увеличения подачи масла в систему свыше заданного предела почти не происходит.

Работа перепускного клапана при срабатывании встроенного в него предохранительного клапана осуществляется аналогичным образом. Открываясь, шариковый клапан пропускает небольшой поток масла в бачок через радиальные отверстия в перепускном клапане. При этом давление на правый торец перепускного клапана падает, поскольку поток масла, идущий через шариковый клапан, ограничен отверстием Б. Клапан в этом случае, перемещаясь вправо, открывает выход в бачок основной части перепускаемого масла.

Настройка предохранительного клапана должна осуществляться только с применением регулировочных прокладок 32, подкладываемых под седло клапана.

Для предотвращения шума и износа деталей насоса при работе его на большой частоте вращения предусмотрен коллектор 24, который принудительно направляет сливаемое перепускным клапаном масло во внутреннюю полость корпуса насоса и обеспечивает при этом избыточное давление в зонах всасывания.

Бачок 22 гидросистемы крепится непосредственно к корпусу и крышке насоса четырьмя болтами через уплотнительные прокладки 27 и 28. В бачке размещены разборный сетчатый фильтр, представляющий собой пакет отдельных фильтрующих элементов 23, который в случае значительного засорения отжимается вверх возросшим давлением. При этом масло непосредственно поступает в бачок. Кроме того, в бачке имеются заливной фильтр 14 и предохранительный клапан 19, препятствующий увеличению давления в полости бачка над маслом больше чем на 0,2 — 0,3 кгс/см2.

Трубопроводы системы гидроусилителя рулевого управления — стальные цельнотянутые трубы и резиновые рукава оплеточной конструкции. Рукава высокого давления имеют две внутренние комбинированные оплетки, состоящие из хлопчатобумажных и лавсановых нитей. Концы рукавов заделываются в специальные наконечники, обжимаемые при сборке.

Рукава низкого давления имеют одну внутреннюю нитяную (лавсановую) оплетку и крепятся на трубопроводах гидросистемы с помощью хомутиков.

Радиатор 4 (рис. 82) предназначен для охлаждения масла в системе гидроусилителя рулевого управления и представляет собой алюминиевую оребренную трубку, установленную перед радиатором охлаждения двигателя.

Продольная тяга 1 (рис. 90) соединяет сошку рулевого управления с верхним рычагом левого поворотного кулака и представляет собой цельнокованую деталь с нерегулируемыми шарнирами, включающими шаровой палец 2, верхний 5 и нижний 6 вкладыши, пружину 7 и резьбовую крышку 9 со стопорной шайбой 8.

Поперечная тяга рулевой трапеции (рис. 91) трубчатая с резьбовыми концами, на которые навинчены наконечники 2 и 14 с шаровыми шарнирами. Изменяя положение наконечников на тяге, можно регулировать схождение управляемых колес.

Шарниры тяги нерегулируемые и состоят каждый из верхнего 12 и нижнего 13 вкладышей, обжимающих шаровую головку пальца, пружины 7 и крышки 6, которая крепится к наконечнику болтами 8.

Рис. 90. Продольная рулевая тяга:

1 — продольная тяга; 2 — шаровой палец; 3 — защитная накладка; 4 — обойма накладки; б — верхний вкладыш; 6 — нижний вкладыш; 7 — пружина; 8 – стопорная шайба; 9 — резьбовая крышка; 10 — масленка; 11 — защитная накладка

Рис. 91. Поперечная рулевая тяга:

1 — поперечная тяга; 2 и 14 — наконечники; 3 — болт крепления наконечника; 4 — уплотнительная прокладка; 5 — масленка; 6 — крышка; 7 — пружина; 8 — болт крепления крышки; 9 — защитная накладка; 10 — обойма накладки; 11—шаровой палец; 12 — верхний вкладыш; 13 — нижний вкладыш

|

Возможные неисправности системы рулевого управления, причины и способы их устранения |

|

|

Причина неисправности |

Способ устранения |

|

Неустойчивое движение автомобиля по дороге (требуется дополнительная работа рулевым колесом для поддержания заднего направления движения) |

|

|

Повышенный свободный ход рулевого колеса |

Отрегулируйте свободный ход рулевого колеса |

|

Изношены детали винтовой пары рулевого механизма |

Замените комплект шариковинтовой пары |

|

Ослабла затяжка упорных подшипников винта рулевого механизма |

Отрегулируйте затяжку подшипников |

|

Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем |

Устраните заедание, промойте детали |

|

Повреждены внутренние уплотнения рулевого механизма |

Замените неисправные детали уплотнений |

|

Недостаточная или неравномерная работа гидроусилителя |

|

|

Недостаточный уровень масла в бочке насоса |

Доведите уровень масла в бачке насоса до нормального |

|

Наличие в системе воздуха (пена в бачке, мутное масло) или воды |

Удалите воздух. Если воздух удалить не удается, проверьте затяжку всех соединений, снимите и промойте фильтр, проверьте целость фильтрующих элементов и прокладок под коллектором, а также бачка насоса. Убедитесь в плоскостности опорной поверхности коллектора и правильном взаимном расположении привалочных фланцев крышки и корпуса насоса (под установку бачка насоса). Проверьте затяжку четырех болтов крепления коллектора и, если все указанное выше исправно, смените масло, прокачайте. |

|

Чрезмерный натяг в зубчатом зацеплении рулевого механизма |

Отрегулируйте рулевой механизм с помощью регулировочного винта, доведите усилие на ободе рулевого колеса до нормы |

|

Насос не обеспечивает необходимую подачу вследствие засорения фильтра или износа деталей качающего узла |

Промойте фильтр и разберите насос для проверки его деталей. Если необходимо, замените насос. |

|

Повышенные внутренние утечки масла в рулевом механизме вследствие износа или повреждения внутренних уплотнений. |

Разберите механизм, замените уплотнительные кольца или другие поврежденные элементы уплотнений |

|

Периодическое зависание перепускного клапана по причине загрязнения |

Разберите насос, промойте ацетоном перепускной клапан и отверстие в крышке насоса, очистите их рабочие поверхности от заусенцев и посторонних частиц |

|

Негерметичность обратного клапана рулевого механизма |

Устраните негерметичность обратного клапана |

|

Ослабла затяжка упорных подшипников винта рулевого механизма |

Отрегулируйте затяжку подшипников |

|

Нарушена регулировка пружины предохранительного клапана рулевого механизма или герметичность клапана вследствие загрязнения или наличия забоин |

Отрегулируйте клапан, устраните негерметичность |

|

Полное отсутствие усилия при различных скоростях вращения коленчатого вала двигателя |

|

|

Отвернулось седло предохранительного клапана насоса или поломалась пружина клапана |

Разберите насос, заверните седло или замените пружину клапана |

|

Зависание перепускного клапана или неисправность обратного клапана рулевого механизма |

Разберите насос и промойте клапан, устраните негерметичность обратного клапана |

|

Поломка пружины предохранительного клапана рулевого механизма |

Замените пружину и отрегулируйте клапан |

|

Усилие на рулевом колесе неодинаково при поворотах вправо и влево |

|

|

Повреждены внутренние уплотнения винта и поршня рулевого механизма |

Замените неисправные детали уплотнений винта и поршня |

|

Рулевой механизм «заклинивает» при поворотах |

|

|

Заедание золотника или реактивных плунжеров в корпусе клапана управления гидроусилителем |

Устраните заедание, промойте детали |

|

Износ деталей соединения регулировочного винта с валом сошки или зубчатого зацепления рулевого механизма |

Отрегулируйте осевой зазор в соединении подбором регулировочной шайбы. При износе зубчатого зацепления или соединения регулировочного винта с валом сошке выше допустимого замените рулевой механизм |

|

Стук в рулевом механизме или в карданном вале рулевой колонки |

|

|

Повышенный зазор в зубчатом зацеплении рулевого механизма |

Отрегулируйте зазор регулировочным винтом |

|

Не затянуты гайки болтов крепления вилок карданного вала или изношено шлицевое соединение |

Затяните гайки. Замените изношенные детали |

|

Повышенный шум при работе насоса |

|

|

Недостаточный уровень масла в бачке насоса |

Доведите уровень масла в бачке насоса до нормального |

|

Засорен или поврежден фильтр насоса |

Промойте или замените фильтр |

|

Наличие воздуха в гидросистеме (пена в бачке, мутное масло) |

Удалите воздух |

|

Погнут коллектор или разрушена его прокладка |

Устраните погнутость или замените прокладку |

|

Выбрасывание масла через предохранительный клапан крышки бачка насоса |

|

|

Чрезмерно высокий уровень масла в бачке насоса |

Доведите уровень масла до нормального |

|

Засорен или поврежден фильтр насоса |

Промойте или замените фильтр |

|

Погнут коллектор или разрушена его прокладка |

Устраните погнутость или замените прокладку |

|

Постоянное падение уровня масла в бачке насоса |

|

|

Утечка масла в двигатель вследствие повреждения манжеты валика насоса |

Снимите насос с двигателя и замените манжету |

|

Поломка передней крышки рулевого механизма |

|

|

В гидросистему рулевого управления залито масло, не рекомендованное таблицей периодической смазки |

Замените крышку. Залейте масло, указанное в таблице периодической смазки. |

Безотказная работа рулевого управления определяется как исправностью входящих в него элементов, так и правильной работой других узлов автомобиля, поэтому при определении причин неисправностей в системе рулевого управления следует иметь в виду, что причинами ухудшения устойчивости движения автомобиля (автомобиль плохо «держит дорогу») могут быть также:

неправильная балансировка колес;

свободный ход в подшипниках ступиц и неправильная затяжка гаек крепления колес к ступицам; неисправности амортизаторов;

неправильная установка управляемых колес (углы установки и схождение не соответствуют рекомендованным).

Причинами ухудшения самовозврата колес в нейтральное положение (водитель вынужден все время принудительно возвращать в среднее положение) могут быть:

недостаток смазки и большое трение в шарнирах поворотных кулаков;

недостаточное давление в шинах.

Причинами увеличения усилия на рулевом колесе могут быть:

недостаточное давление в шинах;

недостаток смазки в шкворневых узлах поворотных кулаков (особенно в упорных подшипниках), в ступицах колес и в шарнирах рулевых тяг;

перетяжка подшипников ступиц передних колес; перетяжка подшипников рулевой колонки.

В случае обнаружения какого-либо дефекта в системе рулевого управления не торопитесь снимать и разбирать рулевой механизм или насос. Постарайтесь сначала установить причину неисправности.

Не вызванные необходимостью снятие и разборка рулевого механизма или насоса могут привести к появлению течи и к более серьезным неполадкам. Разборка и сборка рулевого механизма и насоса должны производиться только квалифицированным механиком в условиях полной чистоты.

Банга™

Банга™