Глава 4.8.1. Двигатель КамАЗ 6x6

Проверка и регулирование тепловых зазоров в механизме газораспределения.

Регулирование тепловых зазоров в механизме газораспределения проводите на холодном двигателе не ранее чем через 30 мин после остановки, при этом подачу топлива выключайте.

выверните болт крепления колпака фильтра и снимите колпак вместе с элементом;

выньте фильтрующий элемент из колпака;

снимите в указанном порядке второй колпак и фильтрующий элемент;

промойте дизельным топливом колпаки фильтров;

замените фильтрующие элементы и соберите фильтр;

проверьте, нет ли течи масла в соединениях фильтра на работающем двигателе. При наличии течи подтяните болты крепления колпаков. Если течь по уплотнению колпаков не устраняется подтягиванием болтов, замените резиновые уплотнительные прокладки между колпаками и корпусом фильтра.

Рекомендуется при обслуживании масляных фильтров использовать бумажные фильтрующие элементы 740.1012040-10. Фильтрующие элементы из древесной муки применяйте только в крайних случаях в теплое время года.

Запрещается использование для двигателей КамАЗ масляных фильтроэлементов 201-1017035-А, рассчитанных на номинальный расход 4—6 л/мин и предназначенных только для двухтактных двигателей ЯМЗ-204 и ЯМЗ-206.

Промывка ротора центробежного фильтра.

Промывайте ротор в следующем порядке:

отверните гайку колпака фильтра и снимите колпак;

поверните ротор вокруг оси так, чтобы стопорные пальцы вошли в отверстия ротора;

отвернув гайку крепления колпака ротора, снимите его;

проверьте затяжку гайки крепления ротора на оси, при необходимости подтяните (момент затяжки 8—9 кгс-м). Не снимайте ротор при обслуживании;

удалите осадок из колпака ротора и промойте его дизельным топливом; соберите фильтр, совместив метки на колпаке и роторе, проверив состояние уплотняющей прокладки колпака фильтра. Если необходимо, прокладку замените. Перед установкой наружного колпака отожмите пальцы стопорного устройства и проверьте вращение ротора на оси; ротор должен вращаться легко, без заеданий. Гайки колпаков ротора и фильтра затягивайте с моментом 2—3 кгс-м.

Промывка фильтра грубой очистки топлива.

Промывайте фильтр в следующем порядке:

слейте топливо из фильтра, ослабив пробку 1 (рис. 31) сливного отверстия;

выверните четыре болта 7 крепления стакана к корпусу фильтра и снимите стакан 2 вместе с фланцем 8;

выверните фильтрующий элемент из корпуса;

промойте сетку 4 фильтрующего элемента и полость стакана бензином или дизельным топливом, продуйте сжатым воздухом;

наденьте на фильтрующий элемент уплотнительную шайбу, распределитель 6 и вверните фильтрующий элемент в корпус;

установите стакан фильтра и закрепите его болтами;

затяните пробку сливного отверстия;

убедитесь в отсутствии подсоса воздуха через фильтр на работающем двигателе; при необходимости устраните подсос подтягиванием болтов крепления стакана к корпусу.

Смена фильтрующих элементов фильтра тонкой очистки топлива.

Меняйте фильтрующие элементы в следующем порядке:

выверните на два-три витка пробки 10 (рис. 32) сливных отверстий и слейте топливо из фильтра в емкость, затем вверните пробки;

выверните болты крепления колпаков фильтра, снимите колпаки и удалите загрязненные фильтрующие элементы;

промойте колпаки дизельным топливом;

установите в каждый колпак новый фильтрующий элемент;

установите колпаки с элементами и затяните болты;

пустите двигатель и убедитесь в герметичности фильтра.

Течь топлива устраните подтяжкой болтов крепления колпаков.

Смазка автоматической муфты опережения впрыска топлива.

Для смазки автоматической муфты опережения впрыска топлива используйте масло, применяемое для двигателя. На корпусе муфты имеются два отверстия, закрытые винтами с уплотнительными шайбами, масло заливайте через верхнее отверстие до появления его из нижнего.

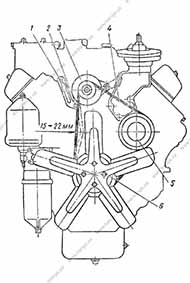

Проверка и регулирование угла опережения впрыска топлива.

Проверяйте и регулируйте угол опережения впрыска топлива в следующем порядке (рис. 157).

1. Проверните коленчатый вал ломиком за отверстия на маховике через люк картера сцепления до совмещения меток на корпусах топливного насоса высокого давления и автоматической муфты опережения впрыска топлива.

2. Проверните коленчатый вал двигателя на пол-оборота против хода вращения (по ходу часовой стрелки, если смотреть со стороны маховика).

3. Установите фиксатор маховика в нижнее положение и проворачивайте коленчатый вал по ходу вращения до тех пор, пока фиксатор не войдет в паз маховика. Если в этот момент метки на корпусах топливного насоса и автоматической муфты совместились, то угол опережения впрыска установлен правильно; фиксатор переведите в верхнее положение.

4. Если метки не совместятся:

ослабьте верхний болт 3 ведомой полумуфты 2 привода, проверните коленчатый вал по ходу вращения и ослабьте второй болт;

разверните муфту опережения впрыска топлива за фланец ведомой полумуфты 2 в направлении, обратном ее вращению, до упора болтов в стенки пазов (рабочее вращение муфты правое, если смотреть со стороны привода);

опустите фиксатор в нижнее положение и проворачивайте коленчатый вал двигателя по ходу вращения до совмещения фиксатора с пазом маховика;

медленно поворачивайте муфту опережения впрыска топлива за фланец ведомой полумуфты привода в направлении вращения до совмещения меток на корпусах насоса и муфты опережения впрыска. Закрепите верхний болт полумуфты привода, установите фиксатор в верхнее положение, проверните коленчатый вал и закрепите второй болт.

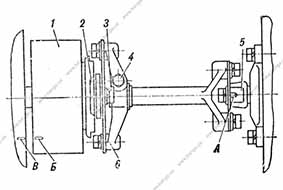

Рис. 157. Установка начала впрыскивания топлива в первом цилиндре двигателя по меткам:

1 — автоматическая муфта опережения впрыскивания;

2 — ведомая полумуфта; 3 — болт: 4 — стяжной болт;

5 — задний фланец ведущей полумуфты; 6 — передний фланец ведущей полумуфты; А — метка на заднем фланце полумуфты; Б — метка на муфте опережения впрыскивания; В — метка на корпусе топливного насоса высокого давления

5. Проверьте правильность установки угла опережения впрыска, как указано в п. 3.

Проверка и регулирование привода управления подачей топлива.

Нажмите педаль 17 (рис. 35) до упора, при этом педаль должна упереться в болт ограничения ее хода. При свободном положении рычаг 4 управления регулятором должен упираться в болт 5 ограничения минимальной частоты вращения, а ось нижнего плеча переднего рычага 13 должна совпадать с осью опрокидывания кабины. Это можно проверить, опрокинув кабину в первое положение (38°), при работающем двигателе с минимальной частотой вращения холостого хода. Частота вращения коленчатого вала не должна увеличиваться при наклоне кабины. В противном случае отрегулируйте привод в следующем порядке:

нажмите на нижнее плечо переднего рычага 13 против хода автомобиля до упора его в кронштейн 14;

отрегулируйте длину промежуточной тяги 12 так, чтобы рычаг 4 упирался в болт 5 ограничения минимальной частоты вращения;

соедините верхнее плечо переднего рычага 13 тягой 15 с педалью 17, выдержав угол между ней и подпятником 130";

нажмите педаль так, чтобы рычаг 4 управления регулятором упирался в болт 3 ограничения максимальной частоты вращения;

выверните болт ограничения хода педали до соприкосновения с педалью и законтрите его.

При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

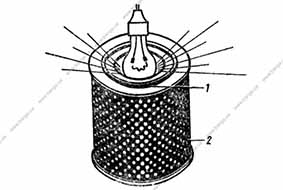

Рис. 158. Продувка фильтрующего элемента воздушного фильтра

Техническое обслуживание воздушного фильтра. При обслуживании воздушного фильтра необходимо очистить фильтрующий элемент, предочиститель и бункер.

Очищать фильтрующий элемент можно продувкой или промывкой.

Продувка (рис. 158) целесообразна в том случае, если фильтрующий элемент загрязнен пылью без сажи и его необходимо использовать сразу же после очистки.

Для продувки подайте внутрь фильтрующего элемента сухой сжатый воздух под давлением не более 3 кгс/см2. Струю воздуха направляйте под углом к поверхности внутреннего кожуха фильтрующего элемента и обдувайте элемент до полного удаления пыли.

Для проверки состояния картона фильтрующего элемента подсветите его изнутри лампой (рис. 159) и осмотрите картон через отверстия наружного кожуха. Для удобства можно раздвигать фильтрующую штору деревянной лопаточкой.

При наличии разрывов или других сквозных повреждений картона замените элемент.

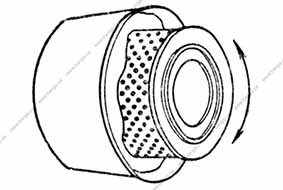

Промывка (рис. 160) применяется при загрязнении фильтрующего картона пылью, сажей, маслом, топливом. Промывайте фильтрующий элемент теплым (40—50°С) водным раствором нейтральных моющих веществ из расчета 10—25 г порошка на 1 л воды.

Погрузите фильтрующий элемент в раствор и промывайте в течение 25—30 мин, периодически окуная и вращая его. Окончательно промойте элемент чистой водой.

Рис. 159. Визуальный контроль состояния фильтрующего элемента:

1 — торцовая уплотнительная прокладка; 2 — наружный кожух

Рис. 160. Промывка фильтрующего элемента

Установлено, что при промывке происходит вымывание фенольных смол из картона фильтрующей шторы со снижением прочности картона. В связи с этим рекомендуется промывать фильтрующий элемент не более трех раз, а с учетом его регенерации обдувом сжатым воздухом, общее количество технических обслуживании элемента допускается пять- шесть.

После промывки фильтрующий элемент рекомендуется проверить, нет ли недопустимых дефектов опрессовкой сжатым воздухом в воде по методике, которая изложена ниже. Данную проверку целесообразно также провести и после технического обслуживания фильтрующего элемента продувкой сжатым воздухом. Это позволит полностью исключить применение на двигателях поврежденных фильтрующих элементов и связанные с этим повышенные износы деталей цилиндропоршневой группы двигателя.

При установке фильтрующего элемента обратите внимание на целость торцевых уплотнительных прокладок, надежно заверните гайку.

Через шесть — восемь дней эксплуатации после установки фильтрующего элемента (в особо пыльных условиях — через один-два дня) снимите элемент и убедитесь в отсутствии пыли на его внутренней поверхности. При обнаружении пыли на внутренних поверхностях элемента немедленно замените его годным элементом.

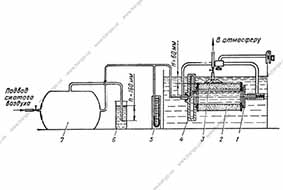

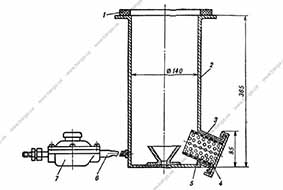

Проверка фильтрующего элемента опрессовкой сжатым воздухом в воде. Опрессовку выполняйте на установке, изображенной на рис. 161, в следующем порядке:

установите фильтрующий элемент 2 между крышками 1 и 4, затем погрузите его в воду на глубину 60 мм. Перед проверкой или непосредственно в испытательной установке сухой фильтрующий элемент необходимо выдержать в воде в течение 5—10 мин для заполнения водой пор в картоне;

подайте внутрь элемента воздух под давлением 160 мм вод. ст. Данное давление устанавливается и поддерживается постоянным жидкостным клапаном 6, трубка которого погружена в воду на 160 мм. Во избежание разрушения фильтрующей шторы элемента давление воздуха не должно повышаться даже кратковременно свыше 200 мм вод. ст.;

медленно поворачивайте элемент, обращая внимание на выделение пузырьков воздуха с его наружной поверхности;

подведите к месту выделения пузырьков воздуха прозрачный колпак 3, заполненный водой, и замерьте время заполнения его воздухом. При заполнении колпака объемом 0,5 л менее чем за 20 с через одно повреждение выбраковывайте фильтрующий элемент.

Исправные фильтрующие элементы перед установкой на автомобиль тщательно просушите. Нельзя сушить элемент открытым пламенем или горячим (более 50°С) воздухом.

При установке фильтрующего элемента на автомобиль проверьте целость резиновых прокладок, не допускайте контакта наружного кожуха с фильтрующим картоном (кожух можно выправить).

Для восстановления работоспособности предочистителя необходимо снять его с фильтрующего элемента и выстирать в теплом (40—50°С) водном растворе нейтральных моющих средств с последующим прополаскиванием в чистой воде. Сушить воздухом с температурой не выше +60°С.

Если после обслуживания предочистителя и фильтрующего элемента происходит срабатывание индикатора засоренности при пробеге автомобиля меньшем, чем до очередного ТО-1, предохранитель и фильтроэлемент замените.

Проверка герметичности соединений впускного тракта.

Перед проверкой герметичности впускного тракта от воздушного фильтра к двигателю выполните следующие работы:

проверьте надежность уплотнения фильтрующего элемента по пятну контакта торцевых прокладок элемента на сопрягаемых поверхностях днища и держателя. Пятно контакта должно быть замкнутым по окружности и равномерной ширины. При обнаружении разрывов в пятне контакта проверьте плоскостность днища фильтра и держателя элемента и при необходимости отрихтуйте детали;

опорожните бункер фильтра от загрязнений и при необходимости очистите его;

проверьте состояние прокладки крышки фильтра и при наличии дефектов замените прокладку;

проверьте внешним осмотром состояние воздухопроводов и их уплотнений от воздушного фильтра до воздухозаборника. При необходимости устраните дефекты и очистите сетку воздухозаборника.

Рис. 161. Схема установки для проверки фильтрующего элемента опрессовкой сжатым воздухом в воде:

1 — поджимная крышка ; 2 — фильтрующий элемент; 3 — прозрачный колпак; 4 — полная крышка; 5 — контрольный пьезометр; 6 — жидкостный клапан; 7 — воздушный баллон

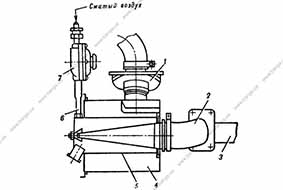

Рис. 162. Заглушка воздушного фильтра:

1 — прокладка; 2 — корпус; 3 — горловина; 4 — крышка; 5 —гнездо; 6 — соединительный шланг; 7 — регулятор давления

Для проверки герметичности впускного тракта необходимо подготовить ручной шинный насос и заглушку (рис. 162).

Герметичность впускного тракта рекомендуется проверять сразу после останова двигателя в следующем порядке:

установите заглушку в корпус воздушного фильтра 4 (рис. 163) на место фильтрующего элемента и закрепите ее гайкой с плоской шайбой и уплотнительной прокладкой из резины или поролона;

заложите в гнездо 5 (рис. 162) крышки горловины 3 промасленную ветошь и подожгите ее. С началом интенсивного дымообразования вставьте крышку в горловину и плотно закройте;

закачайте в систему воздух ручным шинным насосом. Могут быть использованы и другие источники сжатого воздуха, не вызывающие деформации или разрушения деталей воздухопроводов.

Чтобы убедиться, что дым заполнил систему, разгерметизируйте впускной тракт, вывернув, например, индикатор засоренности воздушного фильтра из штуцера крепления. Через 20—30 с дым должен появиться из отверстия штуцера. После этого индикатор необходимо поставить на место и, подкачивая воздух насосом, определить места неплотностей по выходящему дыму.

Рис. 163. Схема проверки герметичности впускного тракта двигателя на автомобиле:

1 — тракт подвода воздуха к фильтру; 2 — проверяемый участок впускного тракта двигателя; 3 — впускной коллектор двигателя; 4 — воздушный фильтр: 5 — заглушка; 6 — соединительный шланг; 7 — регулятор давления

Водителям следует помнить, что разгерметизация системы впуска воздуха и подсос неочищенного воздуха сокращают ресурс двигателя в десятки раз!

Негерметичность воздушного тракта устраните с использованием следующих рекомендаций:

при нарушении герметичности в соединениях тракта надежно затяните хомуты. Допускается при установке резиновых патрубков, прокладок, шлангов использовать герметизирующие составы типа уплотнительной пасты, белил и т. п.;

резиновые шланги, патрубки и прокладки с трещинами и разрывами замените;

негерметичность трубопроводов по сварным швам устраните пайкой твердым припоем (медь, латунь и т. п.);

некруглость посадочных поверхностей под резиновые шланги и патрубки на штампованных трубопроводах устраните правкой, на литых патрубках — зачисткой.

После устранения неплотностей проведите контрольную проверку герметичности тракта, как указано выше.

Заправка охлаждающей жидкости.

Перед заправкой откройте паровоздушную пробку расширительного бачка и через наливную горловину заполните систему жидкостью до 2/3 объема бачка. Полное удаление оставшегося в системе воздуха происходит автоматически при работе двигателя после открытия термостатов.

При заполнении системы охлаждения двигателя охлаждающей жидкостью следует открыть кран системы отопления (верхний рычаг поставить в крайнее правое положение).

Для проверки уровня жидкости (только на холодном двигателе) откройте контрольный кран на расширительном бачке. Если из крана не потечет жидкость — уровень недостаточен. Восстановите его доливкой охлаждающей жидкости.

Нормальный уровень охлаждающей жидкости должен находиться выше крана контроля уровня, при этом объем жидкости в бачке должен быть не более 2/3 объема бачка.

Для слива охлаждающей жидкости из системы через сливные краны нижнего патрубка радиатора, котла и насосного агрегата предпускового подогревателя, подводящей трубы отопителя кабины откройте кран отопителя кабины и снимите паровоздушную пробку расширительного бачка.

Не пускайте двигатель после слива для удаления остатков охлаждающей жидкости из системы.

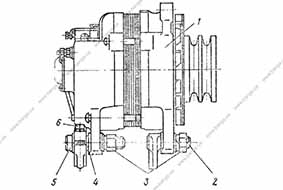

Регулирование натяжения приводных ремней.

Для регулирования натяжения ремней изменением положения генератора выполните следующие операции:

ослабьте гайки 3 (рис. 164) крепления передней и задней лап генератора, болт 2 (рис. 165) крепления планки и болт 1;

переместив генератор, натяните ремни;

затяните болт 1, болт 2 крепления планки, гайки крепления передней и задней лап генератора.

По окончании регулирования проверьте натяжение: правильно натянутый ремень при нажатии на середину наибольшей ветви с усилием 4 кгс должен иметь прогиб 15—22 мм.

При выходе из строя одного из ремней замените оба ремня комплектно из одной размерной группы по длине. Разница в длине для ремней не должна превышать 3 мм.

Рис. 164. Крепление генератора на кронштейне двигателя:

1 — генератор; 2 — шпилька; 3 — гайки; 4 — регулировочная шайба; 5 — болт; 6 — стяжной болт

Рис. 165. Схема проверки натяжения ремней привода генератора и водяного насоса:

1 — болт; 2 — болт крепления планки; 3 — генератор; 4 — ремни привода; 5 — шкив водяного насоса; 6 — шкив гидромуфты.

Банга™

Банга™