Снятие и установка корпуса, скобы и суппорта MAN M 2000

Снятие и установка корпуса, скобы и суппорта

♦ Снимите тормозные колодки (см. описание в предыдущем разделе).

♦ Отделите цилиндр с диафрагмой от тормозного рычага.

♦ Снимите цилиндр LUCASс опоры.

♦ Отверните два болта крепления цилиндра PERROTили KNORRи снимите их.

♦ Отверните четыре болта крепления корпуса и снимите его.

♦ Отверните четыре болта крепления суппорта и снимите его.

♦ Снимите скобу и суппорт

♦ Разберите узел и убедитесь, что его детали в рабочем состоянии (отсутствие признаков коррозии и износа на механических деталях, трещин на гофрированных манжетах и защитных колпачках).

♦ Замените поврежденные детали. Периодически заменяйте защитные колпачки направляющих втулок.

♦ Установку проводите в порядке, обратном снятию, выполнив следующие операции:

♦ Слегка смажьте непосредственно перед сборкой детали, используя рекомендуемую консистентную смазку,

♦ Убедитесь, что скоба свободно перемещается на направляющих втулках.

Не путайте местами короткую и длинную направляющие втулки и правильно устанавливайте защитные колпачки.

Не допускайте при сборке деформации пробок направляющих втулок, Следите за правильным расположением меток на корпусе тормозной скобы (RL или DG) в соответствии со сторонами автомобиля.

Систематически заменяйте болты крепления корпуса скобы, а также самоконтрящиеся гайки цилиндра с диафрагмой.

Затягивайте болты только заданным моментом.

Рис. 7.13. Камера с диафрагмой тормозного механизма передних колес: LUCAS.

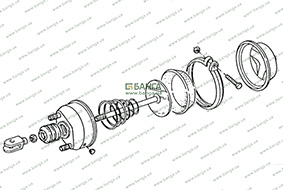

Рис. 7.14. Разрез и развернутый вид устройства компенсации износа тормозных колодок.

1. Тормозная скоба; 2. Разрез для монтажа направляющих втулок; 3. Регулировочная ось; 4. Регулировочная шестерня; 5. Короткий болт крепления; 6. Длинный болт крепления; 7. Нажимной винт; 8. Регулировочная гайка; 9. Вал привода; 10. Направляющие втулки.

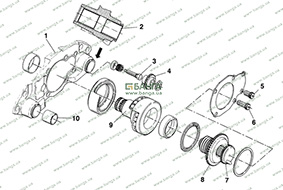

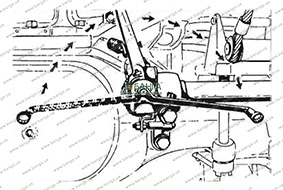

Рис. 7.15. Снятие и установка корпуса, скобы и суппорта.

1. Тормозная скоба; 2. Корпус; 3. Суппорт; 4. Защитный колпачок направляющей втулки; 5. Длинная направляющая втулка; 6. Короткая направляющая втулка.

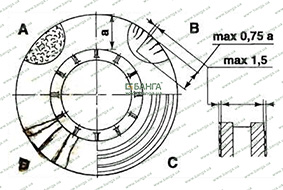

Рис. 7.16. Проверка состояния поверхности диска.

А: трещины в форме сетки = допустимо.

В: трещины, направленные от центра ступицы с максимальной глубиной и длиной 0,5 мм = допустимо.

С: шероховатости поверхности диска с глубиной менее 1,5 мм = допустимо.

D: длинные трещины = недопустимо.

Снятие тормозных дисков

♦ Снимите колеса, тормозной цилиндр и его опору, тормозные колодки, тормозную скобу и ее опору.

♦ Снимите ступицу колеса.

♦ Снимите болты крепления тормозного диска и извлеките его, слегка ударяя молотком.

Внимание: старайтесь не повредить колесо ABS.

♦ Проверьте состояние поверхности диска, биение диска и колеса ABS.

Установка

♦ Очистите наждачной бумагой кромку ступицы колеса и опорную поверхность тормозного диска.

♦ Поместите диск на кромку и затяните заданным моментом крест на крест.

♦ Установите ступицу, предварительно смазав ее и роликоподшипник рекомендуемой консистентной смазкой (см. соответствующий параграф).

♦ Остальные операции выполните в порядке, обратном снятию.

Восстановление тормозных дисков

Если тормозные диски подлежат

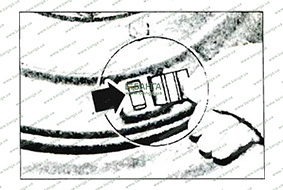

Рис. 7.17. Проверка степени износа тормозной колодки через отверстие в защитном кожухе.

проводите равномерно с каждой стороны диска.

После исправления отполируйте поверхности.

Тормозные механизмы задних колес

С мостом НУ 0855 использованы дисковые тормозные механизмы, а с мостами НУ 0955 и НУ 1175 - барабанные тормозные механизмы. Привод кулачковый или клиновой посредством рычагов с автоматической компенсацией зазора, приводимых в действие комбинированными цилиндрами, камерой с диафрагмой и цилиндром с пружиной.

НУ 0855: Дисковый тормозной механизм PERROT PAN 17 (см. раздел «Тормозные механизмы передних колес»).

НУ 0955 и НУ 1175: Барабанный тормозной механизм (см. следующий раздел).

Проверка тормозного механизма колеса и толщины тормозной колодки

Корректоры установлены на тормозных рычагах и выполняют функцию автоматической регулировки зазора между тормозной колодкой и барабаном.

Рис. 7.18. Проверка корректора

Тормозные колодки подлежат замене, когда стрелка на контрольном диске совпадет со стрелкой на рычаге корректора тормозного усилия.

Кроме того, толщину тормозной колодки можно проверить визуально через отверстие в защитном кожухе. Кромка, показанная стрелкой, представляет минимальную толщину тормозной колодки (рис. 7.17).

Для проверки рычажного корректора следует повернуть регулировочный болт влево, а затем несколько раз включить тормоз; ключ должен вернуться в первоначальное положение.

Проверка крутящего момента корректора.

Отпустите стояночный тормоз, проверьте момент отворачивания червяка при помощи динамометрического ключа.

♦ Поместите динамометрический ключ на червяк.

♦ Поверните ключ в направлении против часовой стрелки до установки нужного момента. При проведении этой операции конусная муфта и собачка не должны смещаться.

♦ Повторите проверочную операцию три раза на каждом корректоре.

♦ Если момент ниже заданного, следует заменить рычажный корректор.

Примечание: когда корректор исправен, зазор должен быть порядка 0,7 мм. Если это не так, значит, заблокирована тормозная колодка или сломана оттяжная пружина. Определите причину неисправности.

Банга™

Банга™