Устройство, передний мост и рулевое управление ЗИЛ-133

Устройство

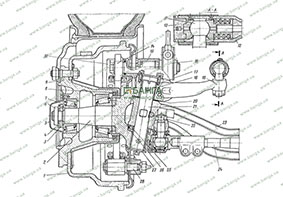

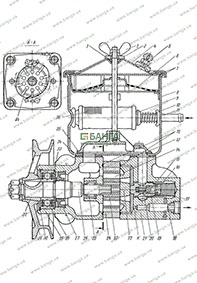

Передний мост автомобилей семейства ЗИЛ-133 (рис. 10.1) неразрезной, с поворотными кулаками 2 вильчатого типа. Цилиндрические шкворни 21 поворотных кулаков стопорятся в проушинах балки 23 переднего моста клиньями 22. Каждый шкворень имеет две лыски под клин, расположенные под углом 90°, что позволяет поворачивать шкворень при одностороннем его износе. В поворотные кулаки запрессованы бронзовые втулки 17 шкворней, смазываемые через масленки 18.

Вес автомобиля, приходящийся на каждое из передних колес, воспринимается опорным подшипником, который имеет нижнюю шайбу 26, изготовленную из графитизированной бронзы, и стальную верхнюю шайбу 25. В канавку верхней шайбы вложен пробковый сальник, защищающий подшипник от грязи и влаги.

При сборке передней оси шайбу 25 устанавливают так, чтобы ее торец с кольцевой проточкой находился со стороны проушины балки, а масляные канавки шайбы 26 были обращены в сторону шайбы 25.

Для регулировки осевого зазора между проушиной балки и поворотным кулаком служат регулировочные прокладки 20. Зазор считается правильно отрегулированным, если прокладка толщиной 0,25 мм в него не входит.

Наибольший угол поворота вправо и влево внутреннего по отношению к центру поворота колеса равен 36°. Углы поворота колес устанавливают с помощью упорных болтов поворотных кулаков, которые упираются в бобышки на балке передней оси.

В поворотных кулаках при помощи конического соединения закреплены рычаги, образующие вместе с поперечной рулевой тягой 24 рулевую трапецию, и рычаг, к которому присоединяется продольная рулевая тяга 12. Шаровые пальцы закреплены в рычагах также при помощи конического соединения.

Продольная рулевая тяга — трубчатая, с регулируемыми шаровыми шарнирами. Поперечная рулевая тяга — также трубчатая, имеет на концах правую и левую резьбу для навинчивания головок с шаровыми шарнирами, с помощью которых можно регулировать схождение колес. Шарниры поперечной рулевой тяги имеют эксцентричные вкладыши и не нуждаются в регулировке.

Шарниры рулевых тяг защищены от попадания грязи и влаги: резиновыми манжетами у поперечной, и войлочным уплотнителем — у продольной.

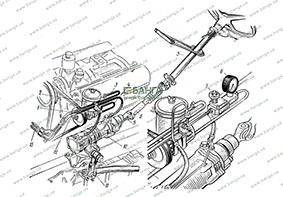

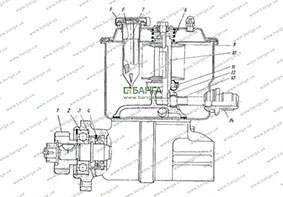

На автомобилях семейства ЗИЛ- 133 так же, как и на автомобилях ЗИЛ-130, -131, устанавливается рулевое управление с гидроусилителем, объединенным в одном агрегате с рулевым механизмом.

Установка узлов рулевого управления показана на рис. 10.2. Рулевой механизм 10, объединенный в одном агрегате с цилиндром и клапаном управления гидроусилителя, крепится к левому лонжерону рамы непосредственно у автомобилей с карбюраторным двигателем или через проставку у автомобилей с дизельным двигателем. Масло, приводящее в действие гидроусилитель, подается насосом 1 и, возвращаясь к последнему, охлаждается в масляном радиаторе 13.

Рулевая сошка 11 соединяется продольной рулевой тягой с верхним рычагом левого поворотного кулака.

На автомобили ЗИЛ-130, -131 до начала выпуска автомобилей ЗИЛ- 133 устанавливался рулевой механизм 130-3400020 с диаметром вала сошки 38 мм. Для автомобилей ЗИЛ-133, имеющих большую массу, потребовалось повысить прочность вала сошки за счет увеличения его диаметра до 42 мм.

Рис. 10.1. Передний мост и рулевые тяги:

1 - тормозной барабан; 2 - поворотный кулак; 3 - гайка цапфы поворотного кулака; 4 - замочная шайба; 5 - крышка ступицы; 6 - контргайка цапфы поворотного кулака; 7 - наружный подшипник ступицы; 8 - манжета; 9 - ступица; 10 - тормозная колодка; 11 - шаровой палец; 12 - продольная рулевая тяга; 13 - пробка шарнира продольной рулевой тяги; 14 - разжимной кулак; 15 - кронштейн разжимного кулака; 16 - регулировочный рычаг тормоза; 17 - втулка шкворня; 18 - масленка; 19 - верхний рычаг; 20 - регулировочная прокладка; 21 - шкворень; 22 - клин шкворня; 23 - балка переднего моста; 24 - поперечная рулевая тяга; 25 - верхняя опорная шайба подшипника шкворня; 26 - нижняя опорная шайба; 27 - крышка поворотного кулака; 28 - ось колодки.

Рис. 10.2. Рулевое управление автомобиля с карбюраторным двигателем и его проверка:

1 - насос гидроусилителя; 2 - бачок насоса; 3 - шланг низкого давления; 4 - шланг высокого давления; 5 - колонка рулевого управления; 6 - манометр; 7 - вентиль приспособления; 8 - карданный вал; 9 - клин крепления карданного вала; 10 - рулевой механизм; 11 - сошка; 12 - шланг низкого давления; 13 - радиатор гидроусилителя.

Одновременно были увеличены размеры деталей узла регулировочного винта рулевого механизма для повышения его износостойкости и прочности.

В целях унификации усиленный рулевой механизм 130-3400020-В с февраля 1976 г., устанавливается на все названные автомобили ЗИЛ.

Установка рулевого механизма с диаметром вала сошки 38 мм на автомобили ЗИЛ-133 недопустима, как не обеспечивающая безопасность движения.

Рулевой механизм с гидроусилителем

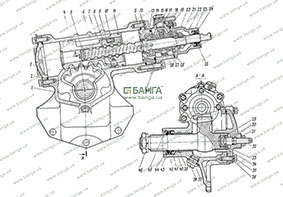

Рулевой механизм (рис. 10.3) имеет винт с гайкой на циркулирующих шариках и рейку-поршень 4 с зубчатым сектором. Картер 1 рулевого механизма одновременно является цилиндром гидроусилителя, в котором перемещается поршень-рейка.

Зубчатый сектор выполнен заодно с валом 39 сошки, надеваемой на шлицевой хвостовик вала. Зубья рейки и вала сошки имеют переменную по длине толщину, что позволяет регулировать зазор в зацеплении посредством осевого смещения вала сошки.

Вал сошки вращается в бронзовой втулке 40, запрессованной в картер, и в алюминиевой боковой крышке 35. Осевое положение вала сошки определяется регулировочным винтом 32, головка которого входит в отверстие вала и опирается на упорную шайбу 34. Осевой люфт регулировочного винта в вале сошки, выдерживаемый при сборке в пределах 0,02—0,08 мм, ограничивается регулировочной шайбой 29 и стопорным кольцом 33.

В рейке-поршне закреплена установочными винтами 7 шариковая гайка 8. Установочные винты стопорятся путем раскернивания их в канавке рейки-поршня. Шариковая гайка и винт 6 рулевого управления имеют шлифованные с большой точностью винтовые канавки. В паз шариковой гайки, соединенный двумя отверстиями с ее винтовой канавкой, вставляются два штампованных желоба 9, образующих трубку, являющуюся как бы продолжением винтовых канавок. В винтовые канавки закладываются шарики 10 (31 шт.). Таким образом, после установки желобов весь канал, образованный ими и винтовыми канавками винта и гайки, оказывается заполненным шариками.

Рис. 10.3. Рулевой механизм с гидроусилителем.

При повороте винта относительно гайки шарики перекатываются вдоль канавки и, упираясь в язычок желоба, попадают в трубу, образованную желобами и по ней возвращаются обратно в винтовую канавку. Для увеличения срока службы шариковой пары шарики подбирают так, чтобы в средней части винта был обеспечен небольшой преднатяг.

Винт 6 проходит через промежуточную крышку 12, к которой крепится корпус 15 клапана управления. На винте установлены два упорных шарикоподшипника 13 с золотником 26 клапана управления между ними. Шарикоподшипники и золотник закреплены гайкой 21, утоненный буртик которой вдавлен в паз на винте. Под гайку подложена коническая пружинная шайба 20, обеспечивающая равномерное нарастание силы при регулировке предварительного натяга упорных шарикоподшипников. Шайба 20 установлена вогнутой стороной к шарикоподшипнику.

Расточки в торце корпуса клапана управления, длина которого точно равна длине золотника, позволяют последнему перемещаться вместе с винтом в осевом направлении приблизительно на 1,1 мм в каждую сторону. В среднее положение они возвращаются под действием шести пружин 28 и реактивных плунжеров 27, находящихся под давлением масла в линии подвода от насоса.

К корпусу клапана управления крепится алюминиевая верхняя крышка 22. являющаяся опорой винта рулевого управления.

К корпусу клапана управления подведены 2 шланга, соединяющие его с насосом гидроусилителя: шланг высокого давления 4 (см. рис. 10.2), служащий для подачи масла к гидроусилителю, и шланг 3 низкого давления (слива), по которому масло возвращается в насос.

При вращении винта 6 (рис. 10.3) по или против часовой стрелки вследствие сопротивления, возникающего при повороте колес, создается сила, стремящаяся сдвинуть виит в осевом направлении соответственно в правую или левую сторону (на рисунке). Если эта сила превышает усилие предварительного сжатия пружин 28, то винт 6 перемещается и смещает золотник 26.

В отверстии под золотник корпуса клапана управления имеются 3 кольцевые расточки. Масло от насоса подается к средней расточке, с которой соединены полости шести отверстий под реактивные плунжеры. Через две крайние расточки масло возвращается к насосу. С ними соединяются полости, в которых находятся упорные шарикоподшипники.

Передняя полость гидроусилителя соединена с отверстием под золотник между его задней н средней расточками, задняя между передней и средней.

Золотник клапана имеет две кольцевые проточки. Расположение торцов расточек корпуса и проточек золотника выдержано с такой точностью, что между ними при среднем положении золотника образуются осевые зазоры шириной 0,3 — 0,4 мм.

При среднем положении золотника маcло, поступающее из насоса, свободно проходит через клапан управления и возвращается в бачок насоса. Обе полости цилиндра гидроусилителя также соединены с линией возврата масла. Смещающийся при повороте винта золотник соединяет одну из полостей цилиндра с линией давления, а другую со сливом. Масло, поступающее из насоса в цилиндр, давит на рейку-поршень, создавая дополнительное усилие на секторе вала сошки, что способствует повороту колес.

Давление в рабочей полости цилиндра увеличивается с повышением сопротивления повороту колес. Одновременно возрастает и давление под реактивными плунжерами 27. Винт и золотник стремятся вернуться в среднее положение под действием пружин 28 и реактивных плунжеров.

Чем больше сопротивление повороту колес и выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в среднее положение и установить в это положение шарикоподшипники и винт, и тем больше усилие на рулевом колесе. Когда это усилие возрастает с увеличением сопротивления повороту колес, у водителя создается «чувство дороги».

Усилие на рулевом колесе, соответствующее началу работы гидроусилителя, равно примерно 2 кгс, а наибольшее усилие около 10 кгс. Давление при этом возрастает примерно до 60 кгс/см2.

При прекращении поворота рулевого колеса продолжающее поступать в цилиндр масло действует на рейку-поршень и винт и сдвигает золотник к среднему положению настолько, что открывается проход из рабочей полости цилиндра в возвратную линию. Величина этого прохода такова, что в рабочей полости устанавливается давление, необходимое для удержания колес в повернутом положении. При этом дальнейшее движение рейки-поршня и, следовательно, поворот колес прекращаются.

Шариковый клапан 19 соединяет при неработающем насосе линии высокого давления и слива. В этом случае обеспечивается работа рулевого механизма как обычного механизма без гидроусилителя.

Все неподвижные торцевые соединения, а также регулировочный винт уплотнены резиновыми кольцами 2, 14, 30, 36, 47 круглого сечения. Вал сошки уплотнен резиновой армированной манжетой 41, опирающейся на упорное кольцо 42, которое предотвращает повреждение манжеты под влиянием давления масла. Наружная резиновая манжета 44 препятствует попаданию на вал грязи и пыли.

Рейка-поршень уплотнена двумя чугунными упругими разрезными кольцами 11. Винт 6 рулевого управления в верхней крышке 22 уплотняется аналогично валу сошки резиновой армированной манжетой 23 с упорным кольцом 25, выполненным вместе с наружной уплотнительной манжетой. В рейке-поршне и в промежуточной крышке винт уплотняется чугунными разрезными кольцами 5 с замками, удерживающими их в сведенном состоянии.

Каналы в винте 6 соединяют полость в рейке-поршне с возвратной линией. Благодаря этому давление масла не создает осевой силы, которая вызвала бы увеличенный момент сопротивления при повороте управляемых колес направо.

В рулевом механизме обеспечено увеличение свободного хода при вращении винта б в ту или другую сторону от среднего положения. Это достигается за счет того, что ширина впадины между зубьями рейки-поршня, находящегося в зацеплении с средним зубом сектора вала сошки, уменьшена по сравнению с шириной остальных впадин, а винт 6 имеет бочкообразную форму с незначительным уменьшением диаметра винтовой канавки к концам винта.

В картере рулевого механизма имеется пробка 37 с магнитом, который улавливает из масла стальные и чугунные частицы. Пробка 37 и угольник низкого давления 18 уплотняются медными шайбами 38 и 16.

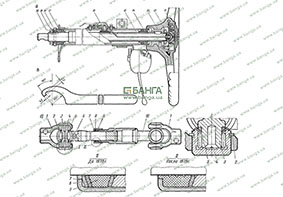

Карданный вал и колонка рулевого управления

Винт рулевого механизма соединен с колонкой рулевого управления карданным валом, имеющим два шарнира (рис. 10.4,а). Карданный шарнир состоит из игольчатых подшипников 4, закрепленных в вилках 1,6 и 10 стопорными кольцами 2, и крестовины 3, вставленной в подшипники.

В каждый игольчатый подшипник при сборке закладывают 0,3 — 0,4 г смазки марки 158 (ТУ 38.101.320— 72), пополнять которую не требуется. Для предотвращения вытекания смазки и попадания грязи в шарнир служат резиновые кольца 5.

Карданный вал имеет скользящее шлицевое соединение, обеспечивающее возможность изменения расстояния между шарнирами при колебаниях кабины относительно рамы автомобиля. Шлицевое соединение смазывается закладываемой в него смазкой. Для удержания смазки и предохранения соединения от грязи и пыли имеются войлочное 8 и резиновое 9 кольца, удерживаемые гайкой 7. С 1979 г. уплотнение шлиц осуществляется одним резиновым кольцом измененной конструкции. При этом карданные валы взаимозаменяемы.

Вилки карданного вала крепятся к винту рулевого механизма и к валу колонки рулевого управления клиньями 9 (см. рис. 10.2). При сборке карданного вала необходимо следить за тем, чтобы отверстия в вилках для крепежных клиньев были расположены так, как это указано на рис. 10.4, а. При этом оси отверстий под подшипники в обеих вилках будут лежать в одной плоскости. Карданный вал устанавливают так, чтобы вилка с шлицевой втулкой была сверху.

В случае разборки по каким-либо причинам шарнира карданного вала в каждый подшипник после его промывки надо заложить 0,3—0,4 г указанной выше смазки 158. Стопорные кольца 2 должны быть надежно установлены в канавках подшипников.

Колонка рулевого управления (рис. 10.4, б) прикреплена в нижней части к полу кабины, а в верхней — к переднему щиту кабины, и при помощи растяжек к внутренней панели кабины. Вал 15 рулевого управления вращается в специальных шарикоподшипниках 14 и 17. Осевой зазор в шарикоподшипниках регулируется гайкой 20. Самопроизвольное отвертывание гайки предотвращается загибкой усика стопорной шайбы 19 в паз гайки.

В шарикоподшипники колонки рулевого управления смазка закладывается при их сборке на заводе-изготовителе и пополнять ее не требуется. Войлочное кольцо 18 защищает подшипники колонки и ее внутреннюю полость от попадания грязи и влаги. На вал 15 напрессовано контактное кольцо 16 звукового сигнала, изолированное от вала резиновой втулкой. Токосъемник звукового сигнала крепится к трубе колонки. В случае переборки колонки необходимо убедиться в отсутствии недопустимых контактов в цепи звукового сигнала.

Рулевое колесо 11 крепится к валу при помощи конусного соединения, шпонки 13 и гайки 12. Для исключения повреждения рулевого колеса при его снятии необходимо применять съемник.

Рис. 10.4. Привод рулевого механизма:

а) - карданный вал; б) - колонка рулевого управления; в) - ключ для регулировки затяжки подшипников колонки.

Насос гидроусилителя

Насос гидроусилителя — узел, который совмещает в себе собственно насос, бачок для масла, клапаны и фильтры и устанавливается на двигателе. На карбюраторный и дизельный двигатель устанавливаются насосы одного типа, но различной конструкции. Их детали и насосы в целом невзаимозаменяемы. Оба насоса лопастного типа, двойного действия, т.е. за один оборот вала совершаются два полных цикла всасывания и нагнетания.

На карбюраторный двигатель устанавливается насос правого вращения 130- 3407200-А (рис. 10.5). Он приводится в действие клиновым ремнем от шкива коленчатого вала. Натяжение ремня производится путем сдвига крепящегося к левой головке блока цилиндров штампованного кронштейна насоса.

Шкив 31 насоса закреплен на валу 26 разрезной конической втулкой 32, шпонкой и гайкой. Вал насоса вращается в шариковом подшипнике 28 с заложенной в него на весь срок службы смазкой и в игольчатом подшипнике 25, расположенных в чугунном корпусе 29. Подшипник 28 фиксируется в корпусе стопорным кольцом 30. Между наружным кольцом подшипника и уплотнительной манжетой 27 устанавливается проставка 33.

Вал насоса через шлицы вращает ротор 23, имеющий 10 пазов, в которые вставлены лопасти 14. Ротор установлен внутри статора 24, рабочая поверхность которого имеет овальную форму. Она образована двумя противоположными участками большого и двумя малого радиусов. Участки постоянного радиуса сопрягаются переходными кривыми. При вращении ротора центробежная сила и давление масла прижимают лопасти к внутренней поверхности статора. Рабочие полости насоса между лопастями с боков замыкаются торцевыми поверхностями корпуса 29 и распределительного диска 22, который прижимается к статору давлением масла и усилием пружины 18 перепускного клапана.

Рис. 10.5. Насос гидроусилителя рулевого управления автомобиля ЗИЛ-133Г2.

На тех криволинейных участках статора, где лопасти движутся в пазах ротора от центра, происходит всасывание. При этом масло подводится в рабочие полости со стороны торца корпуса и со стороны распределительного диска. На тех криволинейных участках статора, где лопасти движутся к центру, масло выжимается через окна в распределительном диске во внутреннюю полость крышки 21 насоса. На участках нагнетания с нею же соединяются полости под лопастями, чем предотвращается запирание масла в них.

Уплотнение рабочих полостей насоса происходит за счет того, что при сборке обеспечиваются малые осевые зазоры между неподвижными и вращающимися рабочими деталями насоса. Деформация распределительного диска при возрастании давления масла уменьшает осевые зазоры и компенсирует в определенной степени снижение производительности насоса.

Для повышения срока службы насоса и предотвращения задиров торца корпуса на нем имеется кольцевая канавка; давление масла в ней уменьшает усилие, с которым ротор прижимается к корпусу. В насосах, выпускаемых с конца 1977 г., на торце насоса вместо кольцевой канавки имеются два углубления. В новой конструкции снижается давление масла в полостях под лопастями в зонах всасывания, что уменьшает изнашивание внутренней поверхности статора и лопастей. Детали насосов старой и новой конструкции взаимозаменяемы.

На насосе установлен бачок 8 для масла, закрывающийся крышкой 4, которая крепится гайкой-барашком 2. Под гайкой-барашком находятся шайба 3 и резиновое кольцо 1, которое вместе с резиновой прокладкой 7 уплотняет внутреннюю полость бачка. В крышку бачка ввернут сапун 5 для ограничения давления внутри бачка.

Все масло, возвращающееся по патрубку 11 из гидроусилителя в насос, проходит через сетчатый фильтр 36, расположенный внутри бачка. На случай засорения фильтра предусмотрен перепускной клапан 9 с пружиной 10. Кроме того, в бачке установлен сетчатый заливной фильтр 6.

Насос имеет два клапана, расположенных в крышке 21 насоса. Предохранительный клапан 15, помещенный внутри перепускного клапана 19 и прижимаемый к седлу 16 пружиной 20, ограничивает давление масла в системе, открываясь при давлении 65—75 кгс/см2. Это давление регулируется подбором толщины комплекта прокладок 17. Перепускной клапан ограничивает количество масла, подаваемого насосом к гидроусилителю при повышении частоты вращения коленчатого вала двигателя.

Гнездо перепускного клапана соединено с одной стороны с полостью нагнетания в крышке насоса, а с другой — с линией нагнетания системы гидроусилителя, которая, в свою очередь, соединена с полостью нагнетания насоса калиброванным отверстием. С увеличением подачи масла в систему гидроусилителя в результате увеличения частоты вращения коленчатого вала двигателя разность давлений в полости нагнетания насоса н в линии нагнетания системы повышается за счет сопротивления калиброванного отверстия. Увеличивается разность давлений на торцах перепускного клапана. При определенной разности давлений усилие, стремящееся сдвинуть клапан вправо, возрастает настолько, что пружина 18 сжимается и клапан, перемещаясь, сообщает полость нагнетания с бачком. Таким образом, дальнейшее увеличение подачи масла почти прекращается.

При повышении давления в полости нагнетания до указанной выше величины шариковый клапан 15, открываясь, соединяет полость под перепускным клапаном с бачком. Перепускной клапан сдвигается и открывает проход в бачок основной части перепускаемого масла.

Для предотвращения шума и повышенного износа при большой частоте вращения коленчатого вала масло, которое перепускается клапаном 19, принудительно направляется в полость корпуса насоса и в каналы всасывания. Для этого служит коллектор 13, обеспечивающий некоторое повышение давления во всасывающей полости корпуса.

Стыки статора, корпуса и крышки насоса уплотняются резиновыми кольцами круглого сечения 12, а бачка — резиновыми прокладками 34. Место крепления коллектора 13 уплотняется прокладкой 35.

На дизельный двигатель устанавливается насос левого вращения 5320-3407200 (рис. 10.6). Насос имеет фланцевое крепление и размещен в развале блока цилиндров; приводится шестерней 1 от шестерен привода распределительного вала. Между подшипником 2 и уплотнительной манжетой устанавливается маслоотгонное кольцо 3.

Для увеличения ресурса насоса в бачке установлен улучшенный фильтр, состоящий из собранных на трубке 10 десяти чечевицеобразных сетчатых (с каркасом) фильтрующих элементов 9 с сеткой повышенной тонкости фильтрации, прижатых вместе к уплотнительной манжете 11 пружиной 8. Рабочая площадь фильтра в несколько раз превосходит площадь сетчатого фильтра насоса автомобиля ЗИЛ-130. В случае засорения фильтра давление масла поднимает фильтрующие элементы, сжимая пружину 8, и масло проходит между уплотнительной манжетой и нижним фильтрующим элементом.

Рис. 10.6. Насос гидроусилителя руля автомобиля с дизельным двигателем.

В крышке бачка имеется маслозаливная горловина с заливочным фильтром 6. Крышка 5 маслозаливной горловины с замком байонетного типа снабжена щупом 7 для контроля уровня масла.

В связи с тем что насос 5320-3407200 предназначен для системы рулевого управления автомобилей КамАЗ, имеющей ряд отличий по сравнению с системой рулевого управления автомобилей ЗИЛ, его предохранительный клапан отрегулирован на давление 85—90 кгс/см2, а перепускной клапан обеспечивает несколько большую производительность, чем у насоса 130- 3407200-А.

Трубопроводы и радиатор гидроусилителя

В линии подвода масла к усилителю (см. рис. 10.2) применяется шланг 4 высокого давления с двумя оплетками. Его концы заделаны в специальные наконечники, заканчивающиеся трубками с двойной развальцовкой. Соединение шлангов с наконечниками производится обжатием их на заводе-изготовителе в специальном приспособлении и повторное использование накоиечников невозможно.

Крепление шлангов высокого давления производится штуцерами с наружной резьбой, прижимающими развальцовки трубок к латунным коническим седлам, запрессованным в присоединяемые детали.

В линии возврата масла применяются шланги 3, 12 низкого давления с одной оплеткой и крепежными хомутами на концах.

Радиатор 13 охлаждения масла гидроусилителя руля находится в линии возврата масла. Он установлен перед радиатором охлаждения двигателя и представляет собой U-образиую оребренную алюминиевую трубу.

Банга™

Банга™