Техническое обслуживание и регулировка тормозных механизмов

От состояния тормозных систем автомобиля, включающих в себя большое число механизмов и приборов, зависят его тормозные свойства. Часто состояние тормозных систем определяет возможность движения автомобиля и автопоезда. В связи с этим для обеспечения безопасности движения, увеличения межремонтных пробегов и устранения причин поломок узлов и деталей автомобиля необходимо систематически соблюдать правила технического обслуживания тормозных систем. НЕ ДОПУСКАЕТСЯ движение автомобиля до выключения сигнальных ламп аварийного падения давления, т. е. до полного заполнения всех контуров тормозного привода сжатым воздухом. ЗАПРЕЩАЕТСЯ выключать двигатель на спусках во избежание падения давления сжатого воздуха в приводе.

Повышение давления в приводе свыше 7,7 кгс/см2 указывает на неисправность регулятора давления (ЗИЛ- 133ГЯ, -133ВЯ) или разгрузочного устройства компрессора (ЗИЛ-133Г2).

Во время движения давление в приводе должно быть 5,5—7,7 кгс/см2. При резком полном нажатии на педаль тормоза давление должно кратковременно понижаться не более чем на на 0,7 кгс/см2.

Обслуживание механизмов рабочей тормозной системы. Заключается в регулировке зазоров между колодками и тормозным барабаном, в осмотре и очистке механизмов и проверке их крепления. При осмотре необходимо проверить: надежность крепления тормозных щитов к поворотному кулаку переднего моста и суппортов к фланцам мостов задней тележки;

затяжку гаек осей колодок и болтов крепления кронштейнов разжимных кулаков к суппорту тормоза;

состояние фрикционных накладок. 8 *

Если расстояние от поверхности накладок до головок заклепок меньше 0,5 мм, то тормозные накладки надо заменить. Необходимо предохранять накладки от попадания на них масла, так как фрикционные свойства промасленных накладок нельзя полностью восстановить путем очистки и промывки.

Если одну из накладок левого или правого тормоза необходимо заменить, то следует заменить все накладки у обоих тормозных механизмов одного моста, так как в противном случае возможна разница тормозных сил на колесах одного моста, что в свою очередь может привести к заносу при торможении. После установки новых фрикционных накладок колодку необходимо обработать. После ремонтной расточки барабана радиус колодки должен быть равен радиусу расточенного барабана. Барабаны допускается растачивать до диаметра 426 мм.

При отсутствии на рабочей поверхности барабана трещин, глубоких рисок, сколов, выкрашиваний его расточку при замене накладок можно не производить;

вращение вала разжимного кулака. Вал должен вращаться в кронштейне свободно, без заеданий. В противном случае нужно очистить опорные поверхности вала и кронштейна, после чего смазать их тонким слоем какой- либо консистентной смазки;

работу регулировочного рычага. Ось червяка регулировочного рычага должна поворачиваться свободно, без заеданий. В противном случае нужно вывернуть пробку из корпуса рычага, тщательно промыть внутреннюю полость, дать просохнуть и заполнить корпус регулировочного рычага графитной смазкой.

Регулировка тормозного механизма может быть полной или частичной. Перед регулировкой необходимо проверить правильность регулировки подшипников ступиц колес. Тормозные механизмы должны быть холодными. Стояночный тормоз следует растормозить.

Полная регулировка тормозного механизма производится только после разборки и ремонта тормозов, а также в случае нарушения концентричности рабочих поверхностей фрикционных накладок и тормозного барабана. Последовательность проведения полной регулировки следующая: ослабить гайки крепления осей колодок и сблизить эксцентрики, повернув оси друг к другу метками, которые поставлены на наружных выступающих над гайками торцах осей. Отпустить болты крепления кронштейна разжимного кулака к суппорту. На среднем и промежуточном мостах снять грязезащитные щитки;

подать в тормозную камеру сжатый воздух под давлением 1,0—1,5 кгс/см2 (нажать на педаль тормоза, при наличии воздуха в системе, или воспользоваться сжатым воздухом из гаражной установки). В случае отсутствия сжатого воздуха вынуть палец штока тормозной камеры и, нажимая на регулировочный рычаг в сторону хода штока тормозной камеры при торможении, прижать колодки к тормозному барабану;

поворачивая эксцентрики в одну и другую сторону, сцентрировать колодки относительно барабана, обеспечив плотное прилегание их к барабану. Прилегание к барабану проверять щупом толщиной 0,1 мм на расстоянии 20—30 мм от наружных концов накладок: на переднем тормозе — через окно барабана, на тормозах задней тележки — со стороны главной передачи. Щуп не должен проходить вдоль всей ширины накладки;

не прекращая подачи сжатого воздуха в тормозную камеру (а при отсутствии сжатого воздуха — не отпуская регулировочный рычаг) и удерживая оси колодок от проворачивания, затянуть гайки осей колодок и болты крепления кронштейна разжимного кулака;

прекратить подачу сжатого воздуха (или отпустить регулировочный рычаг) и присоединить шток тормозной камеры;

повернуть ось червяка регулировочного рычага так, чтобы ход штока тормозной камеры был 15—25 мм на переднем и 20—30 мм на промежуточном и заднем мостах. Убедиться, что при включении и выключении подачи воздуха штоки тормозных камер перемещаются быстро, без заеданий;

барабаны после регулировки должны вращаться свободно и равномерно, не касаясь колодок. Между тормозным барабаном и колодками могут быть следующие зазоры: у разжимного кулака 0,4 мм; у осей колодок 0,2 мм. Установить щитки на тормоза промежуточного и заднего мостов.

Частичная регулировка тормозного механизма проводится только с целью уменьшения имеющегося между колодками и барабаном зазора, который увеличивается при эксплуатации вследствие износа накладок. Наличие больших зазоров, при которых требуется проведение частичной регулировки, обнаруживают по увеличению хода штока тормозных камер, который не должен превышать 35 мм на переднем мосту и 40 мм на задней тележке. Частичную регулировку выполняют только вращением осей червяков регулировочных рычагов так же, как и при полной регулировке. При частичной регулировке не следует ослаблять гайки осей колодок и изменять установку осей, так как это может привести к нарушению нормального прилегания колодок к барабану прн торможении. В случае изменения установки осей необходимо производить полную регулировку.

При проведении частичной регулировки надо установить наименьший ход штоков тормозных камер — 15— 20 мм.

Для получения одинаковой эффективности торможения правых и левых колес следует стремиться к тому, чтобы ход штоков правых и левых камер каждого моста мало отличался. При проверке тормозов на роликовом стенде необходимо, чтобы разность тормозных сил правого и левого колес одного моста не превышала 15% от максимальной величины.

Обслуживание механизмов вспомогательного (моторного) тормоза. Заключается в проверке надежности крепления корпуса заслонки к патрубкам системы выпуска газов двигателя, рычага заслонки — к пневматическому цилицдру, а также в проверке легкости вращения вала заслонки в корпусе механизма. Вал с заслонкой в корпусе должен вращаться свободно, без заеданий. В противном случае нужно снять механизм, очистить его от нагара и грязи, промыть, продуть сжатым воздухом и установить на место.

Общие указания по обслуживанию пневматического тормозного привода. Надежность работы пневматического привода тормозов автомобиля обеспечивается правильным использованием и уходом за его приборами.

При обслуживании пневматического привода автомобиля прежде всего необходимо следить за герметичностью системы в целом и ее отдельных элементов. Особое внимание следует обращать на герметичность соединений трубопроводов и гибких шлангов, так как в этих местах чаще всего возникают утечки воздуха. Места сильной утечки воздуха определяются на слух, а слабой — с помощью мыльной эмульсии. Утечки воздуха из соединений трубопроводов устраняются их подтяжкой или заменой отдельных элементов соединений.

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе, выключенных потребителях сжатого воздуха и неработающем компрессоре. Падение давления воздуха в воздушных баллонах не должно превышать 0,15 кгс/см2 за 15 мин при свободном положении органов управления тормозного привода (педали и рукоятки тормозных кранов, кнопок кранов аварийного растормаживания и привода вспомогательного тормоза) и 0,3 кгс/см2 после включения органов управления (тормозного двухсекционного и ручного кранов).

Для обеспечения нормальной работы пневматического привода необходимо постоянно сливать конденсат из воздушных баллонов с помощью кранов слива конденсата. Скопление большого количества конденсата в баллонах не допускается, так как это может привести к попаданию конденсата в пневматические приборы тормозного привода и к выходу последнего из строя.

Интенсивность накопления конденсата зависит от технического состояния компрессора и влажности окружающего воздуха. При высокой влажности окружающего воздуха необходимо сливать конденсат ежедневно. Наличие большого количества масла в конденсате указывает на неисправность компрессора. Зимой при безгаражной стоянке автомобилей нужно особенно тщательно следить за сливом конденсата из воздушных баллонов во избежание замерзания конденсата в приборах и трубопроводах. В случае замерзания конденсата запрещается отогревать приборы, трубопроводы и воздушные баллоны открытым пламенем. Для этой цели следует пользоваться горячей водой.

Рекомендуется после полного слива конденсата из воздушных баллонов вновь накачать систему воздухом до срабатывания регулятора давления и только после этого остановить двигатель.

Приборы пневматического тормозного привода (кроме описанных ниже) не нуждаются в специальном обслуживании и регулировке. Следует периодически очищать приборы от внешней грязи и проверять их герметичность, постоянно следить за состоянием наружных резиновых деталей (чехлов, уплотнителей и т.п.). В случае неисправности разборка этих приборов и устранение дефектов могут проводиться только квалифицированными специалистами в условиях мастерских.

Обслуживание компрессора. Необходимо проверять затяжку гаек крепления к двигателю, затяжку гаек крепления головки и других крепежных деталей. Гайки головки следует затягивать равномерно, в 2 приема.

Окончательный момент затяжки должен быть 1,2—1,7 кгс-м. Через 8000— 10000 км пробега, совмещая с сезонным обслуживанием (лучше весной), надо снимать головку компрессора для очистки поршней, клапанов и седел.

Клапаны компрессора, не обеспечивающие герметичность, необходимо притереть к седлам, а сильно изношенные или поврежденные заменить новыми. Новые клапаны следует также притереть к седлам до получения непрерывного контакта при проверке «на краску».

Признаками неисправности компрессора служат появление шума и стука при его работе, увеличенное количество масла в конденсате, сливаемом из воздушных баллонов. Последнее обычно является следствием чрезмерного износа поршневых колец, уплотнения заднего торца коленчатого вала или вкладышей нижней головки шатуна.

На автомобилях ЗИЛ-133Г2 в обслуживание компрессора входят дополнительно проверка разгрузочного устройства и регулировка натяжения приводного ремня. Проверка разгрузочного устройства проводится в следующем порядке:

пустить двигатель и довести давление в пневматической системе до 7,3— 7,7 кгс/см2. Остановить двигатель;

снять резиновый шланг, соединяющий воздушный фильтр с компрессором. При негерметичном разгрузочном устройстве в патрубке подвода воздуха к компрессору будет прослушиваться характерный шум пропускаемого воздуха, а по манометру пневматической системы будет отмечено некоторое падение давления;

снизить давление воздуха в пневматической системе до 6,0—6,4 кгс/см2; при этом плунжеры будут опущены;

снять патрубок подвода воздуха, вынуть пружину и коромысло. Затем поднять гнездо штока вверх и снять его вместе со штоком, после чего вынуть плунжер из гнезда с помощью крючка из проволоки, введя его в отверстие (диаметром 2,5 мм) в торце плунжера, или с помощью сжатого воздуха (подведя воздух к горизонтальному каналу разгрузочного устройства в блоке цилиндров);

заменить изношенные уплотнительные резиновые кольца на плунжерах. Перед установкой плунжеры с уплотнительными кольцами следует смазать маслом, применяемым для двигателя.

Обслуживание регулятора давления. Перед проверкой регулятора давления на автомобиле ЗИЛ-133Г2 следует проверить разгрузочное устройство компрессора и устранить в случае необходимости его негерметичность. Если и после этого давление в пневмоприводе не будет соответствовать норме, следует разобрать регулятор давления, промыть его детали и просушить их. При сборке обратить внимание на состояние шариковых клапанов и их седел — повреждение их поверхности недопустимо. Последовательность регулировки регулятора:

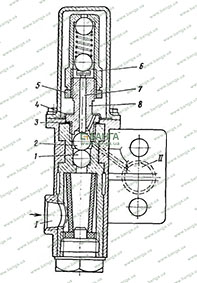

вращая колпак 6 (рис. 11.36), добиться того, чтобы компрессор включился в работу при давлении 6,0— 6,4 кгс/см2. При завинчивании колпака это давление увеличивается, при отвинчивании — уменьшается. Закрепить колпак контргайкой 5;

установить давление выключения компрессора 7,3—7,7 кгс/см2, изменяя число прокладок 3 под седлом 8 выпускного клапана 2. При уменьшении числа прокладок давление увеличивается, при увеличении — понижается. Законтрить седло шайбой 4.

Обслуживание регулятора давления на автомобилях-тягачах семейства ЗИЛ-133 заключается в периодической промывке и просушке фильтра 2 (см. рис. 11.6). Регулировка заданных пределов включения и выключения регулятора осуществляется регулировочным винтом, воздействующим на пружину 5.

Обслуживание предохранительного клапана автомобиля ЗИЛ-1ЗЗГ2. При каждом техническом обслуживании нужно проверять исправность предохранительного клапана, а при сезонном обслуживании — его герметичность. Для проверки работоспособности следует потянуть за стержень клапана; при этом должен выходить воздух. Затем нужно отпустить стержень: если выпуск воздуха прекратился, клапан работает нормально.

При обнаружении утечки сжатого воздуха клапан следует разобрать, промыть и просушить. Шариковый клапан и его седло не должны иметь повреждений.

Обслуживание предохранителя против замерзания. Заключается в очистке его от внешней грязи и смене спирта (этилового), а также в сезонном включении и отключении.

Для заливки спирта и контроля его уровня рукоятку предохранителя следует опустить в нижнее положение и зафиксировать, повернув на 90°. Вывинтить пробку со щупом и залить в предохранитель спирт через воронку. После этого следует закрыть заливное отверстие и, повернув рукоятку на 90°, поднять шток в рабочее положение.

Предохранитель должен быть выключен при установившейся температуре окружающего воздуха выше 5° С, причем спирт следует слить. При температуре ниже 5° С предохранитель должен быть заправлен спиртом и включен в работу (рукоятка должна находиться в верхнем положении).

Ежедневно следует контролировать уровень спирта с помощью щупа. Перед началом заморозков (при сезонном обслуживании) внутренние полости испарителя следует очистить и промыть. Периодичность смены спирта определяется в зависимости от метеорологических условий и режима эксплуатации автопоезда. В среднем жидкость меняется 1 раз в неделю или через 1000 км пробега.

Обслуживание воздушных баллонов и крана слива конденсата. Следует проверять надежность крепления воздушных баллонов и при обнаружении ослабления подтягивать крепежные детали. При пользовании краном слива конденсата на автомобилях- тягачах следует проявлять осторожность, Кран открывается отведением стержня в сторону отверткой или другим инструментом. Не допускается тянуть за стержень крана вниз, так как это может привести к разрушению его клапана. Если после слива конденсата продолжается утечка воздуха из воздушного баллона, то следует несколько раз нажать и отпустить стержень крана.

Рис. 11.36. Регулятор давления автомобиля ЗИЛ-133Г2:

I - от баллона; II - к разгрузочному устройству компрессора; 1 - впускной клапан; 2 - выпускной клапан; 3 - регулировочные шайбы; 4 - стопорная шайба; 5 - контргайка; 6 - колпак; 7 - шток; 8 - седло выпускного клапана.

Обслуживание двухсекционного тормозного крана автомобилей-тягачей. Заключается в его периодическом осмотре, очистке от грязи, поверке герметичности и работоспособности. Необходимо следить за состоянием защитного резинового чехла крана и плотностью прилегания его к корпусу, так как прн попадании грязи на рычажную систему и трущиеся поверхности тормозной кран выходит из строя.

Герметичность тормозного крана проверяется с помощью мыльной эмульсии в двух положениях: в заторможенном и расторможенном состоянии автомобиля. Утечка воздуха через атмосферный вывод тормозного крана в расторможенном положении указывает на негерметичность впускного клапана одной из секций, а утечка воздуха в заторможенном положении — на негерметичность выпускного клапана одной из секций. Негерметичность тормозного крана как в расторможенном, так и в заторможенном положении при эксплуатации автомобиля не допускается. При наличии утечек необходимо тормозной кран заменить или отремонтировать. При полностью нажатой педали тормоза давление в камерах должно соответствовать показаниям манометра.

Тормозной кран срабатывает полностью при усилии на верхнем конце рычага 90 кгс и ходе рычага 26 мм. Начальная нечувствительность крана может составлять 15 кгс, разность давления в секциях — до 0,25 кгс/см2.

Обслуживание механического привода тормозного крана заключается в периодическом осмотре, очистке и смазке шарнирных соединений. Необходимо также следить за состоянием тяг, рычагов и кронштейнов, связывающих тормозную педаль с тормозным краном, периодически очищать их от грязи и посторонних предметов. Педаль после нажатия должна легко возвращаться в исходное положение. Если этого не происходит, то нужно проверить действие оттяжной пружины и легкость перемещения деталей привода тормозного крана. Тяги и рычаги привода тормозного крана должны перемещаться свободно.

Полностью нажатая педаль тормоза не должна доходить до пола на 10—30 мм. В случае необходимости следует отрегулировать ход педали тормоза, изменяя длину тяги с помощью регулировочной вилки, навернутой на резьбовой конец тяги. Свободный ход педали тормоза должен быть в пределах 40—60 мм.

Обслуживание двухсекционного крана автомобиля ЗИЛ-1ЗЗГ2. Практически не отличается от обслуживания тормозного крана автомобилей-тягачей. В случае утечки сжатого воздуха следует вывернуть пробки крышек крана, вынуть и осмотреть конические клапаны. При износе или повреждении их следует заменить. При установке клапанов следует проверить и при необходимости отрегулировать с помощью прокладок под седлом впускного клапана 11 (см. рис. 11.33) ход этого клапана. При полном ходе рычага крана ход впускного клапана в каждой секции должен составлять 2,5—3,0 мм. Ход измеряется следующим образом: отсоединить трубопровод от воздушного баллона к крану, вывернуть из пробки крышки крана тройник, нажать до отказа на педаль тормоза (если кран снят с автомобиля, нажать на рычаг крана), а затем линейкой или глубиномером штангенциркуля через отверстие в пробке измерить ход впускного клапана. Если ход клапана мал, следует уменьшить число прокладок под пробкой крана, если велик — увеличить.

Утечка воздуха по плоскости разъема корпуса и крышек тормозного крана указывает на повреждение диафрагм или негерметичность соединения деталей их крепления. Поврежденную диафрагму следует заменить.

Тормозной кран полностью срабатывает при усилии на рычаге 100— 140 кгс и ходе рычага 26 мм. Начальная нечувствительность крана 20—50 кгс. Разность давлений в секциях крана может составлять 0,3 кгс/см2.

Обслуживание регулятора тормозных сил. Заключается в осмотре его крепления, в проверке состояния тяги упругого элемента и рычага регулятора, в очистке от грязи и посторонних предметов. Если мосты задней тележки снимаются на ремонт или заменяются, то при последующем их монтаже необходимо провести регулировку длины рычага регулятора и выдаваемого им давления сжатого воздуха при торможении. Регулировка должна производиться в следующем порядке:

рассчитать весовое отношение i задней тележки автомобиля по формуле i = GJGU, где Gr и Gn — нагрузка на заднюю тележку соответственно груженого и порожнего автомобиля. Для седельного тягача осевые нагрузки должны приниматься с учетом массы, приходящейся на седельное устройство от груженого и порожнего полуприцепа;

определить прогиб / рессор задней тележки при изменении нагрузки от нуля до полной;

определить по номограмме (рис 11.37) длину L рычага регулятора. Для этого нужно провести прямую через соответствующие значения весового отношения i и прогиба подвески / до пересечения со шкалой длины рычага L;

ослабить болт крепления рычага на регуляторе, установить центр шарнира соединительной муфты на расстоянии L от оси поворота рычага и затянуть болт. Штанга, соединяющая рычаг регулятора с упругим элементом, должна быть вертикальной;

рассчитать минимальное давление р (в кгс/см2) по формуле р — 6/г;

на порожнем автомобиле довести давление сжатого воздуха в приводе при нажатой педали тормоза до 6 кгс/см2 и, изменяя длину вертикальной штанги путем перемещения на ней соединительной муфты, установить расчетное минимальное давление сжатого воздуха р на выходе из регулятора тормозных сил. Давление на выходе определяется с помощью переносного манометра, присоединяемого к клапану контрольного вывода в магистрали подвода воздуха к тормозным камерам задней тележки, т. е. за регулятором тормозных сил;

проверить стабильность выдаваемого регулятором тормозных сил давления путем многократного заполнения и выпуска воздуха из тормозных камер, после чего затянуть хомут на соединительной муфте. Наконечник упругого элемента при этом должен оставаться в нейтральном положении;

поднять наконечник на величину прогиба 1 подвески и убедиться, что давление в тормозных камерах при нажатой педали тормоза стало равным

6 кгс/см2, т. е. давлению, при котором производится регулировка. Если этого не происходит, то следует вновь произвести расчеты, регулировку и проверку давления, корректируя длину рычага регулятора тормозных сил и длину штанги, соединяющей рычаг с упругим элементом.

Рис. 11.37. Номограмма для определения длины рычага регулятора тормозных сил на автомобилях-тягачах ЗИЛ-133, прицепах и полуприцепах к ним.

Следует помнить, что весовое отношение и, следовательно, прогиб рессор подвески задней тележки могут меняться во время эксплуатации в зависимости от вида перевозимого груза или от вида оборудования, установленного на данный автомобиль. Поэтому установку и регулировку регулятора тормозных сил следует проводить с учетом этих факторов.

Обслуживание тормозных камер. Заключается в проверке крепления камеры к кронштейну и проверке ее герметичности. Для проверки герметичности нужно нажать на тормозную педаль, наполнить камеру сжатым воздухом, покрыть мыльной эмульсией стягивающий хомут (или болтовой фланец камеры), дренажные отверстия в корпусе и место присоединения трубопровода к камере. Утечку обнаруживают по образованию мыльных пузырей и устраняют подтягиванием болтов хомута или соединения трубопровода. Если при подтягивании болтов утечка в зоне хомута или отверстия в корпусе камеры не устраняется, необходимо заменить диафрагму камеры. Срок службы диафрагм тормозных камер 2 года. По истечении этого срока диафрагмы рекомендуется заменить.

Обслуживание тормозных камер с пружинными энергоаккумуляторами. Заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работоспособности.

Проверять герметичность камер с пружинными энергоаккумуляторами следует при наличии сжатого воздуха в контурах привода стояночного тормоза и рабочего тормоза задней тележки автомобиля.

Для проверки энергоаккумуляторов надо растормозить стояночный тормоз, т. е. наполнить энергоаккумуляторы воздухом. Если есть утечка воздуха через дренажное отверстие или из-под винта механического растормаживания,— неисправно уплотнение поршня энергоаккумулятора. При утечке воздуха через входной штуцер диафрагменной тормозной камеры — неисправно нижнее уплотнение толкателя. Утечку воздуха из- под фланца крепления цилиндра следует устранить подтягиванием болтовых соединений. Если не удается устранить негерметичность, неисправные тормозные камеры следует заменить. Для проверки диафрагменных тормозных камер на герметичность следует нажать на педаль тормоза. Если воздух выходит через входной штуцер 234 энергоаккумулятора, то неисправно нижнее уплотнение толкателя. При выходе воздуха из-под хомута следует обстучать хомут молотком и подтянуть болты его крепления. Диафрагму также следует заменить при утечке воздуха через отверстия в корпусе камеры. Срок службы диафрагм 2 года, по истечении его диафрагму рекомендуется заменить.

Разборку тормозной камеры с пружинным энергоаккумулятором должен производить квалифицированный механик ТОЛЬКО НА СПЕЦИАЛЬНОМ ПРИСПОСОБЛЕНИИ: в цилиндре сжата силовая пружина, которая при неправильной или неосторожной разборке узла может нанести травму.

Банга™

Банга™