Ведущие мосты КрАЗ-255 Б1

На автомобиле установлены три ведущих моста: передний, задний и средний. Колеса переднего моста управляемые.

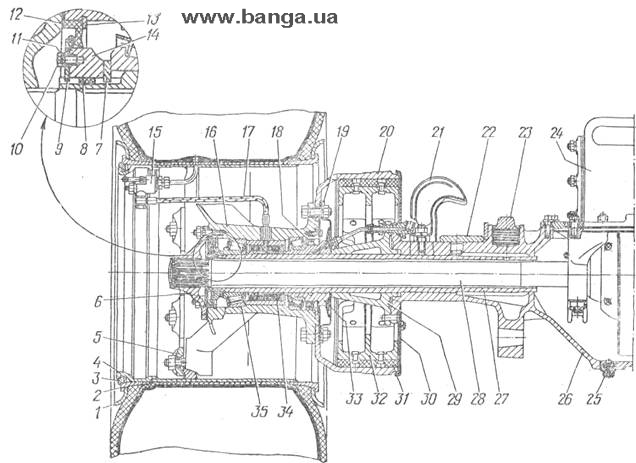

Задний и средний мосты (Рис.15) объединены балансирной подвеской; они одинаковые по устройству и отличаются лишь смещением главных передач относительно продольной оси автомобиля. На картере среднего моста имеется площадка для крепления опоры карданных валов привода заднего моста.

В картере моста размещены: главная передача 24, дифференциал и полуоси 28.

Смазка деталей редуктора главной передачи осуществляется разбрызгиванием. Заливное отверстие, выполненное в картере моста, одновременно является и контрольным при проверке уровня масла. Для слива отработанного масла внизу картера имеется сливное отверстие. Оба отверстия закрываются резьбовыми пробками, причем пробки сливных отверстий имеют магниты.

Ступицы 16 колес установлены на двух роликовых конических подшипниках 35. Подшипники затягиваются гайкой 14, которая стопорится секторной шайбой 9 выступом в паз кожуха полуоси, Шайба крепится болтами 10 к гайке 14. Внутренние обоймы подшипников имеют скользящую посадку* наружные обоймы запрессованы в гнезда ступицы. Для предотвращения - перетекания смазки из картера моста в полость ступицы установлены манжета 12 и заглушка 8. К ступице шпильками крепится фланец 6 полуоси.

Рис.15. Задний (средний) мост:

1 - бортовое кольцо; 2 - съемное посадочное кольцо - 3 - замочное кольцо; 4 - обод колеса; 5 - прижим колеса; 6 - фланец полуоси; 7 - шайба опорная подшипника; 8 - заглушка (резиновый уплотнитель); 9 - стопор гайки; 10 - болт; 11 - стопорная пластина; 12 - манжета ступицы наружная; 13 - кольцо упорное; 14 - гайка подшипника; 15 - колесный кран; 16 - ступица колеса; 17 - переходный шланг системы подкачки шин; 18 - манжета ступицы внутренняя; 19 - маслоуловитель; 20 - тормозной барабан; 21 - ограничитель качания мостов; 22 - опора рессоры; 23 - упор буфера; 24 - главная передача; 25 - сливная пробка; 26 - картер моста; 27 - кожух полуоси; 28 - полуось; 29 - суппорт; 30 - защитный диск; 31 - накладка колодки тормозного механизма; 32 - колодка тормозного механизма; 33 - втулка упорная; 34 - манжеты уплотнительного устройства системы подкачки шин; 35 - роликоподшипник

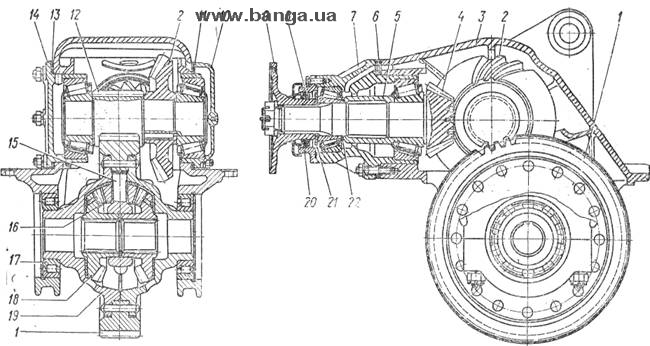

Рис.16. Главная передача заднего (среднего) моста:

1 - ведомая цилиндрическая шестерня; 2 - ведомая коническая шестерня; 3 - картер главной передачи; 4 - ведущая коническая шестерня; 5 - распорная втулка; 6, 11 и 13 - регулировочные прокладки; 7 - корпус подшипников ведущей конической шестерни; 8 - манжета; 9 - фланец крепления карданного вала; 10 - крышка правого подшипника ведущей цилиндрической шестерни; 12 - ведущая цилиндрическая шестерня; 14 - крышка левого подшипника ведущей цилиндрической шестерни; 15 - крестовина дифференциала; 16 - сателлит; 17 - подшипник; 18 - шестерня полуоси; 19 - чашка дифференциала; 20 - крышка корпуса подшипников ведущей конической шестерни; 21 - маслоотражатель; 21 - регулировочная шайба

Герметичность централизованной системы регулирования давления воздуха в шинах обеспечивается четырьмя резиновыми манжетами 34, установленными в корпусе.

Главная передача (Рис.16) предназначена для увеличения крутящего, момента двигателя, передачи его к дифференциалу и далее к полуосям.

Ведущая коническая шестерня 4 выполнена за одно целое с валом и установлена в двух роликовых конических подшипниках в отдельном корпусе 7 прикрепленном к картеру главной передачи. Под фланцем корпуса имеется набор прокладок 6 для регулировки зацепления конической пары. Между подшипниками на валу ведущей конической шестерни 4 установлены распорная втулка 5 и шайба 22, при помощи которых регулируется преднатяг подшипников.

Ведомая коническая шестерня 2 установлена на одном валу с ведущей цилиндрической шестерней 12 и вращается вместе с ней в двух роликовых конических подшипниках, наружные обоймы которых запрессованы в специальные гнезда - крышки 10 и 14 картера главной передачи. Под крышками имеются прокладки 11 и 13 для регулировки подшипников и зацепления конической пары.

Ведомая цилиндрическая шестерня 1 собрана вместе с дифференциалом» 3 чашках 19 дифференциала установлена крестовина 15 с четырьмя сателлитами 16, находящимися в постоянном зацеплении с полуосевыми шестернями 18. В шлицевые отверстия этих шестерен входят полуоси, через которые крутящий момент передается колесам.

На наружных (шлицевых) концах полуосей установлены фланцы, соединенные при помощи шпилек со ступицами колес. Кожухи полуосей - трубчатые, запрессованы в картеры мостов.

Передний ведущий мост. Ниже дано описание только конструктивных особенностей переднего моста, отличных от заднего и среднего мостов. Устройство переднего ведущего моста показано на Рис.17.

На кожухи 24 полуосей установлены шаровые опоры 29, которые с помощью шпилек крепятся к фланцам картера мостов; на шкворни шаровых опор, на роликовых конических подшипниках установлены поворотные кулаки. Крышки подшипников шкворней выполнены как одно целое с рычагами 20 поворотных кулаков, за исключением правого верхнего шкворня, для которого предусмотрена крышка. Под крышками подшипников имеются регулировочные прокладки 21, которыми обеспечивается преднатяг подшипников шкворней.

К корпусу 32 поворотного кулака шпильками прикреплены: цапфа 34, суппорт 17 переднего тормозного механизма и маслоотражатель. В цапфе имеются сверления для подвода воздуха к шинам.

В полости шаровой опоры расположен шарнир равных угловых скоростей, состоящий из наружной 10 и внутренней 30 полуосей, двух кулаков 31 и диска 19. Внутренняя и наружная полуоси оканчиваются вилками, которые схватывают два кулака 31. Во внутренние пазы кулаков вставлен диск, который соединяет внутреннюю и наружную полуоси, образуя шарнир, обеспечивающий вращение полуосей с равной угловой скоростью при повороте передних колес автомобиля. Противоположные вилкам концы полуосей имеют шлицы, с помощью которых внутренняя полуось соединяется с полуосевой шестерней дифференциала, а наружная полуось - с фланцем полуоси. От осевых и радиальных перемещений полуоси фиксируются бронзовыми втулками 18 и 23, запрессованными в цапфу 34 поворотного кулака и кожух полуоси 24.

При разборке шарнира равных угловых скоростей не рекомендуется разукомплектовывать полуоси - с кулаками и менять их взаимное положение во избежание нарушения приработки деталей шарнира.

Главная передача переднего ведущего моста отличается от главных передач среднего и заднего мостов лишь конфигурацией картера. Поэтому регулировка подшипников ведущей конической и цилиндрической шестерни и зацепления; конической пары одинакова для всех мостов.

Рис.17. Передний ведущий мост

1 - бортовое кольце; 2 - съемное посадочное кольцо; 3 - замочное кольцо; 4 - обод колеса; 5 - гайка подшипников; 6 - съемный болт фланца полуоси; 7 - замковая шайба; 8 - контргайка подшипников; 9 - фланец полуоси; 10 - полуось наружная; 11 - ступица колеса; 12 - манжеты уплотнительного устройства системы подкачки шин; 13 - прижим крепления колеса; 14 - тормозной барабан; 15 - накладка колодки тормозного механизма; 16 - колодка тормозного механизма; 17 - суппорт; 18 - втулка цапфы поворотного кулака; 19 - диск шарнира равных угловых скоростей; 20 - рычаг рулевого управления (крышка подшипника шкворня поворотного кулака); 21 - регулировочные прокладки; 22 - уплотнение шаровой опоры; 23 - втулка кожуха полуоси; 24 - кожух полуоси; 25 - подкладка рессоры; 26 - картер моста; 27 - главная передача; 28 - тяга рулевой трапеции; 29 - шаровая опора со шкворнями; 30 - полуось внутренняя; 31 - кулак шарнира равных угловых скоростей: 32 - корпус поворотного кулака; 33 - рычаг рулевой трапеции (крышка подшипника шкворня поворотного кулака); 34 - цапфа поворотного кулака; 35 - переходный шланг системы подкачки шин; 36 - колесный кран;

5.5.1. Проверка и регулировка главных передач

В главной передаче регулируются подшипники ведущей конической и ведущей цилиндрической шестерен и зацепления конической пары.

Признаком необходимости регулировки является осевой люфт в подшипниках или большой боковой зазор в зацеплении конической пары, что сопровождается повышенным шумом при работе главной передачи. Люфт в подшипниках определяется индикатором по осевому перемещению вала ведущей конической шестерни (при отсоединенном карданном вале и затянутой до отказа гайке крепления фланца). Индикатор необходимо устанавливать так, чтобы головка его касалась торца вала шестерни. Усилиями рук перемещать, фланец на себя, одновременно наблюдая за показаниями стрелки индикатора. При осевом люфте вала свыше 0,1 мм требуется регулировка подшипников, которая производится при снятом редукторе главной передачи. При отсутствии индикатора осевой люфт в подшипниках вала ведущей коническом шестерни определяется визуально при покачивании за фланец вдоль его оси и в плоскости, перпендикулярной ей. Если ощущается люфт, подшипники вала подлежат регулировке.

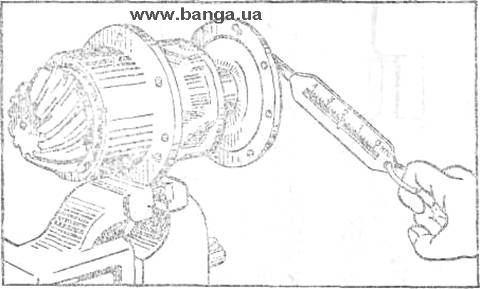

Рис.18. Проверка преднатяга подшипников динамометром

Регулировка подшипников. Регулировку следует начинать с установления предварительного натяга в конических подшипниках. Порядок регулировки следующий:

Подшипники вала ведущей цилиндрической шестерни регулируются при снятом дифференциале и выдвинутом корпусе подшипников вала ведущей конической шестерни так, чтобы зубья конических шестерен не находились в зацеплении. Необходимый натяг подшипников достигается изменением числа регулировочных прокладок 11 и 13 (Рис.18) под крышками 10 и 14. Для регулировки подшипников необходимо:

Контакт зацепления цилиндрической пары проверяется также на краску. Зона распределения пятна контакта должна занимать по высоте не менее 35 %, а по длине - не менее 45 % рабочей длины (за вычетом разрыва).

Зацепление шестерен регулируется изменением количества регулировочных прокладок 6 под фланцем корпуса подшипников ведущей конической шестерни и перестановкой регулировочных прокладок 11 и 13, находящихся под крышками 10 и 14, с левой стороны на правую или наоборот, не изменяя их общей толщины во избежание нарушения регулировки преднатяга подшипников.

При регулировке зацепления по пятну контакта обязательно сохранить необходимый боковой зазор между зубьями шестерен. Величина зазора, замеренная щупом или индикатором у широкого торца зуба и не менее чем для четырех зубьев, расположенных примерно на равных углах по окружности, должна быть 0,24 - 0,52 мм. Этот зазор при износе шестерен увеличивается.

Уменьшать боковой зазор за счет смещения пятна контакта от рекомендуемого положения не допускается, так как это приводит к нарушению правильности зацепления шестерен и быстрому их износу, тогда как некоторое увеличение зазора (при правильно отрегулированном зацеплении по пятну контакта) не вызывает увеличения шума шестерен и повышенного их износа.

*Величину момента можно замерять таким образом: намотать на малую цилиндрическую шестерню шнур и, подсол n :и свободный конец его к динамометру, тянуть на себя. При этом показания динамометра должны быть 36 - 72 Н (3,6 - 7,2 кгс).

Таблица 2

Регулировка зацепления конических шестерен главной передачи

|

Положение пятна контакта на зубе ведомой шестерни |

Способы достижения правильности зацепления шестерен |

|

|

на переднем ходу |

на заднем ходу |

|

|

|

Правильный контакт спирально - конических шестерен |

|

|

|

Придвинуть ведомую шестерню к ведущей. Если при этом получится слишком малый боковой зазор между зубьями, отодвинуть ведущую шестерню |

|

|

|

Отодвинуть ведомую шестерню от ведущей. Если при этом получится слишком большой боковой зазор между зубьями, придвинуть ведущую шестерню |

|

|

|

Придвинуть ведущую шестерню к ведомой. Если боковой зазор будет слишком мал, отодвинуть ведомую шестерню |

|

|

|

Отодвинуть ведущую шестерню от ведомой. Если боковой зазор будет слишком велик, придвинуть ведомую шестерню |

|

Примечание. При проворачивании ведущей шестерни ведомую шестерню следует притормаживать рукой.

Качество регулировки конических подшипников и зацепления шестерен контролируют на слух (во время движения автомобиля) и по нагреву картера главной передачи. В случае наличия шума при работе шестерен или сильного нагрева (более 100 °С) картера главной передачи нужно проверить регулировку.

5.5.2. Снятие и установка ступиц колес

Снимать и устанавливать ступицы колес нужно при нейтральном положении крана управления давлением воздуха в шинах.

Для снятия передних ступиц необходимо:

поочередно поднять домкратом колеса автомобиля и подложить под мост надежную подставку;

завернуть запорную пробку колесного крана специальным ключом, входящим в комплект ЗИП;

отсоединить переходный шланг 35 (см. Рис.17) от колеса, а в отверстие колесного крана 36 завернуть болт крепления шланга;

снять колесо, проследив за тем, чтобы не повредить ободом шланг подвода воздуха к шинам;

отвернуть гайки крепления фланца 9 полуоси и с помощью съемных болтов 6 снять фланец, предварительно удалив конусные втулки шпилек при помощи отвертки и плоскогубцев;

отвернуть и снять контргайку 8, замковую шайбу 7 и гайку 5.

снять наружный подшипник ступицы, а на резьбу цапфы 34 поворотного кулака навернуть оправку до упора в шлифованную часть цапфы (оправка входит в комплект ЗИП). Перед наворачиванием оправку очистить от пыли и грязи, а после наворачивания покрыть тонким слоем смазки ЦИАТИМ - 201;

плавно снять ступицу 11 с тормозным барабаном 14, не допуская перекосов, чтобы не повредить манжеты 12 уплотнительного устройства.

Перед установкой ступицы на цапфу необходимо промыть внутреннюю полость ступицы, подшипники и манжеты уплотнительного устройства дизельным топливом или керосином; продуть сжатым воздухом и проверить состояние манжет 12. Заполнить подшипники, ступицу и смазать кромки манжет свежей смазкой согласно химмотологической карте. При замене смазки в ступицах следить, чтобы она не попала в полости каналов системы подкачки шин.

Необходимо помнить, что стакан манжет установлен в ступицу переднего колеса с натягом. При замене внутреннего подшипника выпрессовку стакана из ступицы производить съемником или выколоткой из цветного металла вместе с внутренней обоймой подшипника.

Промывка ступиц, замена смазки или манжет в случае износа производится без выпрессовки стакана манжет.

Ступицы передних колес устанавливать в следующем порядке:

Установить фланец 9 полуоси и закрепить его гайками, предварительна, надев на шпильки конусные втулки.

Установить колесо и подсоединить шланг 35 к колесному крану.

Отвернуть запорную пробку, обеспечив тем самым поступление воздуха из пневмосистемы в шины.

Крепление ступиц колес заднего и среднего мостов конструктивно отличается от крепления ступиц переднего моста, поэтому регулировка подшипников этих ступиц производится в последовательности, описанной ниже. В остальном при снятии и установке ступиц заднего или среднего мостов следует пользоваться рекомендациями, данными для передних ступиц.

Монтаж и демонтаж ступиц колес должны выполнять два человека.

Регулировка подшипников ступиц колес. Для выявления необходимости регулировки подшипников ступиц следует поднять колесо домкратом так, чтобы шина не касалась земли (пола). Затем снять фланец полуоси и провернуть колесо рукой. Если при покачивании колеса чувствуется люфт, необходимо отрегулировать затяжку подшипников ступиц в таком порядке:

Правильность регулировки подшипников окончательно определить при контрольном пробеге по степени нагрева ступиц. Повышенный нагрев ступиц не допускается и должен быть устранен повторной регулировкой.

5.5.3.Смена смазки в шаровых опорах и регулировка подшипников шкворней поворотных кулаков переднего моста

Эти операции проводятся одновременно через одно ТО-2 при снятых ступицах в следующем порядке:

Предварительный натяг подшипников восстанавливается за счет уменьшения количества регулировочных прокладок 21 под нижними и верхними крышками. Если для обеспечения требуемого натяга достаточно снять одну прокладку толщиной 0,2 мм, то ее следует снимать из-под нижней крышки 33. При необходимости снятия большего количества прокладок их следует снимать из-под нижней 33 и верхней 20 крышек, причем из-под нижней крышки необходимо удалить прокладок по толщине на 0,2 мм больше (для восстановления соосности полуосей).

Подсоединить тяги рулевой трапеции к поворотным рычагам и поставить на место уплотнение шаровой опоры.

Заполнить смазкой в количестве 3 кг полость каждой шаровой опоры с помощью шприца (или другого приспособления) через заливное отверстие, а часть смазки (примерно половину вместимости шприца) - через отверстие - под сапун на верхней крышке 20 для первоначальной смазки верхнего подшипника. Контроль наличия смазки в шаровых опорах осуществляется щупом через верхнее резьбовое отверстие под болт крепления кронштейна тормозного цилиндра, предварительно вывернув болт.

Банга™

Банга™