Ремонт топливного насоса высокого двигателя ЯМЗ КрАЗ-260

Снятие насоса

Отсоединить топливопроводы электрофакельного устройства от электрокафельных свечей и топливного насоса. Снять систему трубопроводов подачи воздуха в сборе с электромагнитным клапаном, отсоединив ее от выходного патрубка турбокомпрессора и впускных коллекторов. Отсоединить топливопроводы высокого давления от нагнетательных штуцеров топливного насоса и форсунок, снять топливопроводы и кляммеры их крепления. Запрещается отгибать топливопроводы для ускорения демонтажа топливного насоса или форсунок.

Снять топливопроводы низкого давления, отсоединив их от топливного насоса, топливоподкачивающего насоса, фильтра тонкой очистки, а также кляммера их крепления.

Отсоединить от топливного насоса трубки подвода я отвода масла. Отсоединить трос управления скобой регулятора. Отсоединить тягу от рычага управления регулятором. Отвернуть болты крепления пластин к ведомой полумуфте и снять топливный насос с ведомой полумуфтой привода, Затем, отвернув болты крепления, снять ведомую полумуфту привода с муфты опережения впрыска топливного насоса.

Разборка топливного насоса

Снять муфту 16 (рис. 29), предварительно отвернув кольцевую гайку 17, используя специальную головку под ключ и вороток для фиксации муфты (рис. 30). Затем съемником (рис. 31), базирующимся на резьбе М24х1,5 ведомой полумуфты, снять муфту опережения впрыска. Отвернуть болты крепления и снять топливоподкачивающий насос 7 (см. рис. 29). Снять крышку 7 (рис. 32) смотрового люка с буферной пружиной в сборе и крышку насоса высокого давления, отвернув винты крепления.

Снять крышку 2 регулятора, отсоединив пинцетом пружину 4 рейки от рычага 9, вывернув винты креплении крышки регулятора и выведя тягу 5 из зацепления с рейкой. При снятии крышки регулятора предохранить от выпадания шарики 15, установленные в канавке муфты 14 грузов.

Отвернуть гайки 1 (см. рис. 29) и снять сухари 2 штуцеров, вывернуть штуцеры 5 топливного насоса. Снять упоры 3, пружины 4 и извлечь нагнетательные клапаны 22 при помощи приспособления, показанного на рис. 33.

Снять нижние тарелки 9 (см. рис. 29) пружины толкателя, утопив толкатели 10 поворотом кулачкового вала и поджатием пружины 12 специальным приспособлением (рис. 34).

Вывернуть установочные винты втулок плунжеров и вынуть плунжерные пары 21 (см. рис. 29), слегка сжав пружины, вынуть их из корпуса вместе с верхними тарелками 8 и зубчатыми венцами 18 со втулками в сборе.

Вынуть толкатели 10 из корпуса насоса.

При разборке насосных секций рекомендуется сохранять заводскую комплектовку закреплением комплектующих деталей за секциями.

Извлечь кулачковый вал 11 насоса. Для этого отогнуть усики шайб, вывернуть болты 24 (см. рис. 32) и снять валик 16 с державкой грузов и со стаканом 23 в сборе. Проверить отсутствие перемещения в демпфере 22, поворачивая шестерню демпфера в разные стороны (при неподвижном кулачковом вале) или кулачковый вал (при неподвижной шестерне демпфера). Рука при этом должна встречать упругое сопротивление. При наличии перемещения в демпфере перед сборкой заменить резиновые сухари 18.

Отвернуть гайку 17 и снять демпфер 22, используя съемник, показанный на рис. 35. Выпрессовать шпонки 21 (см. рис. 32) с обоих концов кулачкового вала. Отвернуть болты крепления крышки 14 (см. рис. 29) переднего подшипника, снять крышку. Отвернуть болты крепления опоры кулачкового вала.

Вынуть рейку 20 из корпуса топливного насоса, для чего вывернуть стопорный винт и ограничитель 19 мощности.

Дальнейшая разборка корпуса топливного насоса целесообразна при необходимости замены неисправной детали (например, корпуса регулятора, корпуса топливного насоса, втулок корпуса топливного насоса под рейку и т. п.).

При аварийной замене кулачкового вала можно не разбирать секции топливного насоса, достаточно демонтировать узлы, связанные с кулачковым валом, и вывести толкатели при помощи приспособления (рис. 36), рассчитанного на пару толкателей. Вращая кулачковый вал, вывести крайний толкатель в верхнюю мертвую точку, завести один конец планки под болт, толкателя, второй конец планки завести под соседний болт толкателя, подняв его до уровня первого при помощи отвертки. Вворачивая болт приспособления с упором в плоскость внутреннего разъема корпуса, добиться отрыва ролика толкателя от кулачка.

После разборки проверить техническое состояние деталей насоса.

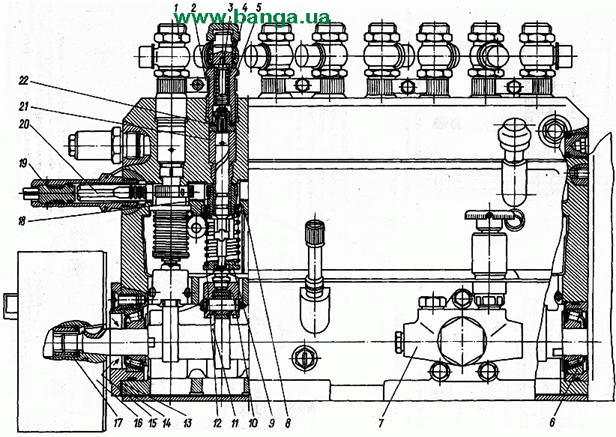

Рис. 29. Топливный насос высокого давления:

1 - гайка; 2 - сухарь штуцера; 3 - упор нагнетательного клапана; 4 - пружина; 5 - штуцер; 6 - подшипник; 7 - топливоподкачивающий насос; 8 - верхняя тарелка пружины: 9 - нижняя тарелка пружины; 10 - толкатель; 11 - кулачковый вал; 12 - пружина толкателя; 13 - прокладка; 14 - крышка подшипника; 15 - манжета; 16 - муфта; 17 - гайка крепления муфты; 18 - зубчатый венец; 19 - ограничитель мощности; 20 - рейка; 21 - плунжерная пара; 22 - нагнетательный клапан

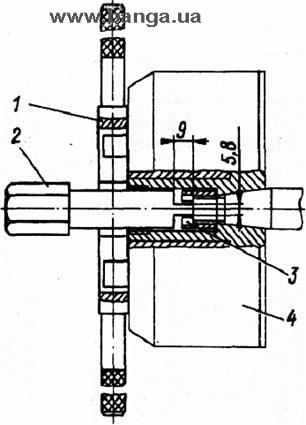

Рис. 30. Отворачивание гайки крепления муфты опережения впрыска:

1 - вороток; 2 - головка ключа; 3 - гайка; 4 – муфта

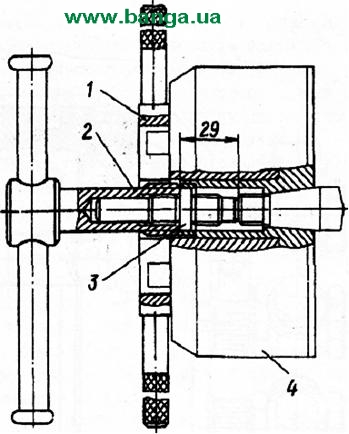

Рис. 31. Съемник муфты опережения впрыска:

1 - вороток; 2 - съемник; 3 - упор; 4 - муфта опережения впрыска

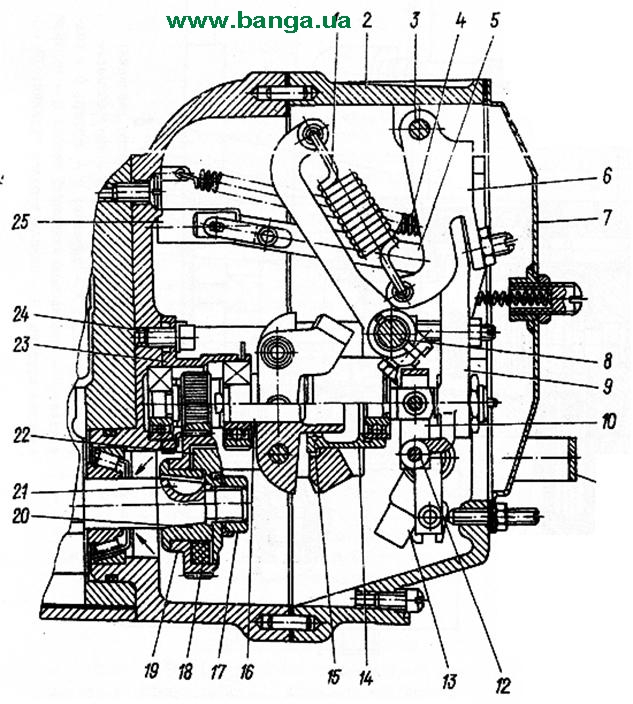

Рис. 32. Регулятор частоты вращения:

1, 4 - пружины; 2, 7 - крышки; 3 - ось рычагов; 5 - тяга рейки; 6 - двуплечий рычаг; 8 - ось; 9 рычаг регулятора; 10 - рычаг рейки; 11 - скоба кулисы выключения подачи топлива: 12 - ось: 13 - кулиса регулятора; 14 - муфта; 15 - шарик; 16 - валик; 17 - гайка; 18 - сухарь демпфера; 19 - шестерня; 20 - втулка демпфера; 21 - шпонка; 22 - демпфер; 23 - стакан; 24 - болт; 25 - рейка

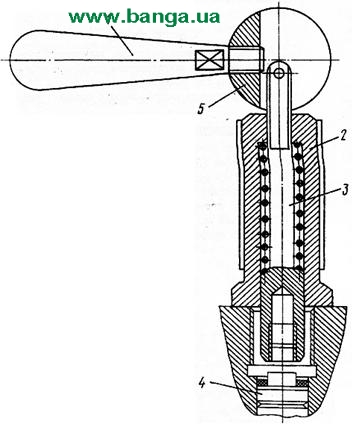

Рис. 33. Приспособление для снятия нагнетательного клапана:

1 - рукоятка; 2 - втулка; 3 - оправка; 4 - нагнетательный клапан; 5 – эксцентрик

Рис. 34. Приспособление для сжатия пружины толкателя:

1 - рычаг; 2 - пружина толкателя; 3 - нижняя тарелка пружины толкателя

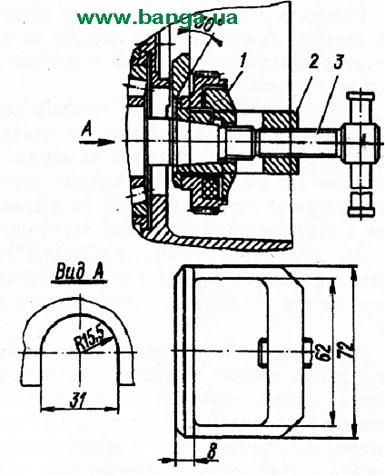

Рис. 35. Съемник демпфера:

1 - демпфер; 2 - скоба; 3 - винт

Рис. 36. Вывешивание толкателей:

1 - планка; 2 - болт М6; 3 - толкатели; 4 - кулачковый вал

Нагнетательный клапан

Осмотреть с помощью лупы детали нагнетательного клапана. Наличие рисок и царапин на конусных притертых поверхностях, а также кольцевых выработок не допускаемся.

Риски и следы коррозии на торцовой поверхности седла необходимо устранить его притиркой на специальных плитах. При наличии на запорном корпусе клапана или на фаске седла матовых пятен или рисок небольшой глубины возможна их взаимная притирка с применением пасты тонкой зернистости.

При обнаружении глубоких продольных рисок на рабочей поверхности корпуса или разгрузочного пояска клапана последний и седло заменить в комплекте.

После осмотра и устранения обнаруженных дефектов детали клапана тщательно промыть дизельным топливом. Клапан, смазанный дизельным топливом, должен свободно садиться на уплотняющий конус под действием собственной массы с любого положения по высоте и угла поворота относительно седла. Недопустимо наличие сопротивления при перемещении клапана в седле и прихватывание. Нагнетательный клапан в сборе проверить на плотность по конусу и разгрузочному пояску.

Плотность клапана по конусу контролировать с помощью воздушной струи, прижимающей клапан к седлу под давлением 0,5-0,6 МПа (5-6 кгс/см2). Проверку необходимо производить при трех положениях клапана относительно седла, проворачивая его примерно на 120°. В каждом положении нагнетательный клапан выдержать под давлением не менее 15 с.

Пропуск воздуха, который определяется по выделению его пузырьков при погружении клапана в дизельное топливо, не допускается. При недостаточной герметичности конус клапана необходимо притереть по конусу седла пастой ГОИ.

Плунжерная пара

Состояние кромок и цилиндрической части плунжера необходимо проверить с помощью лупы. При об наружении глубоких царапин, матовых пятен или сколов плунжерную пару заменить новой.

При осмотре втулки плунжера необходимо обратить внимание на ее торец. Царапины и следы коррозии на нем можно устранить притиркой на специальных плитах.

После осмотра и устранения обнаруженных дефектов произвести предварительную проверку плунжерной пары. Для этого ее детали тщательно промыть и смазать чистым дизельным топливом. Плунжер, выдвинутый из втулки на 20-25 мм, в вертикальном положении должен плавно опускаться во втулку под действием собственной массы по всей длине ее хода при различных углах поворота в ней плунжера. Наличие местных сопротивлений и прихватываний при перемещении плунжера во втулке не допускается. При испытании плунжерной пары определяется ее работоспособность, т. е. обеспечение ею указанной выше величины максимально возможной пусковой подачи топлива.

Корпус насоса

При наличии трещин, обломов, нарушающих герметичность корпуса, захватывающих резьбовые отверстия, отверстия под толкатели, отверстия под болты крепления топливного насоса, корпус подлежит замене новым.

Толкатель плунжера в сборе

Толкатель устанавливать в отверстие корпуса насоса с зазором 0,02-0,063 мм. При износе деталей он не должен превышать 0,2 мм, номинальный суммарный зазор соединения ролик-втулка-ось толкателя - 0,3 мм. Замер осуществлять в сборе.

Кулачковый вал не должен иметь срыва резьбы, а поверхность профиля кулачков - следов выкрашивания, износов питтингового характера, трещин и задиров. Предельно допустимый зазор в соединении кулачковый вал - средняя опора - 0,18 мм, номинальный - 0,04-0,093 мм.

Рейка насоса

Втулки подлежат замене новыми, если зазор между рейкой и ее втулкой превышает 0,24 мм. Новые втулки необходимо запрессовывать на глубину 11,8-12,2 мм от торца корпуса насоса, после чего внутреннюю поверхность втулок обработать до размера 14,019 мм.

Соосность отверстий проверить калибром диаметром 13,980-13,985 мм, свободно проходящим через оба отверстия.

Прокладки, уплотнительные кольца, сальники, имеющие повреждения, заменить новыми.

Кулачковый вал в сборе, имеющий сколы, трещины на рабочем профиле кулачков, питтинг на поверхности кулачков или износ шпоночных пазов, подлежит замене новым. При износе резьбы (М14х1,5-6д) более двух ниток необходимо восстановить резьбу наплавкой с последующей накаткой (нарезкой) резьбы.

Подшипники, имеющие износ в виде питтинга роликов или износ сепаратора с выпадением роликов, подлежат замене новыми.

Опора кулачкового вала, имеющая трещины, обломы или местный износ на внутренней поверхности (толщина опоры менее 12,37 мм), подлежит замене новой.

Трубка высокого давления. При наличии на трубке сквозных трещин, срывов резьбы гаек (более двух ниток) или задиров на уплотнительном конусе и его деформации она подлежит замене новой. Местное сужение внутреннего канала топливопровода (в месте крепления с гайкой) устраняется рассверловкой на глубину 20 мм сверлом диаметром 2+0,1 мм.

Сборка насоса

Установить на кулачковый вал 11 (см. рис. 29) промежуточную опору и напрессовать передний и задний роликоподшипники 6 без наружных обойм (подшипнике должны упираться в бурт вала утолщенной частью внутренней обоймы). Запрессовать манжету 15 в переднюю крышку 14 и корпус регулятора заподлицо с торцовыми поверхностями. Присоединить корпус регулятора к корпусу топливного насоса, предварительно смазав сопрягающиеся поверхности пастой герметик, и с помощью оправки, предохраняющей манжету от повреждений, установить кулачковый вал в сборе. Ввернуть стопорный винт опоры, зачеканить винты крепления корпуса регулятора и винт опоры. Установить переднюю крышку, предохраняя от повреждения шпоночным пазом рабочей кромки манжеты 15, причем при затянутых болтах крышки подшипника кулачковый вал II должен проворачиваться от усилия руки без ощутимых заеданий и толчков, а осевое перемещение при приложении силы 49-58,8 Н (5-6 кгс) должно быть в пределах 0,01-0,07 мм; при необходимости отрегулировать его с помощью прокладок 13. Зачеканить винты крепления корпуса и передней крышки. Закрепить толкатели 10, причем высота толкателя в сборе с винтом должна быть 37,3-37,5 мм.

Установить в корпус венец 18 с втулкой зубчатого венца, верхней тарелкой 8 и пружиной 12; при этом средний зуб венца должен находиться в средней впадине рейки, а прорезь венца я отверстие для установочного винта в корпусе насоса должны лежать в одной плоскости. Установить плунжерную пару 21 и затянуть установочный винт втулки плунжера, причем выступ плунжера, помеченный риской, должен быть обращен в сторону паза втулки плунжера под установочный винт, после затяжки которого рейка 20 должна иметь ход не менее 25 мм и перемещаться легко, без заеданий. Сжать с помощью приспособления (см. рис. 34) пружину и вставить нижнюю ее тарелку 9 (см. рис. 29), проверить запас хода плунжера, который при крайнем верхнем положении толкателя должен составлять не менее 0,6 мм. Установить нагнетательный клапан 22, штуцер 5 и затянуть его моментом силы 98-117 Н·м (10-12 кгс·м); после затяжки каждого штуцера проверить легкость перемещения рейки и величину ее свободного хода, которая при неподвижном зубчатом венце 18 должна быть не более 0,25 мм. Установить и закрепить подкачивающий насос 7, нижнюю и боковую крышки, соединительные ниппели, колпачковые гайки 1, поставить и затянуть фиксирующие сухари 2.

Банга™

Банга™