Насос рулевого усилителя КрАЗ-260

Предназначен для нагнетания рабочей жидкости в рулевой усилитель и обеспечения ее циркуляции в гидравлической системе рулевого управления. Насос лопастного типа, двойного действия, то есть за один оборот вала насоса совершается два полных цикла всасывания и два нагнетания.

В корпусе 4 (рис.143) насоса (в шариковом 2 и игольчатом 13 подшипниках) установлен вал 14, на наружном конце которого закреплен приводной шкив 1. На шлицах внутреннего конца вала установлен ротор 12, в радиальные пазы которого вставлены лопасти 10 (10 штук). Ротор с лопастями находится внутри статора 11.

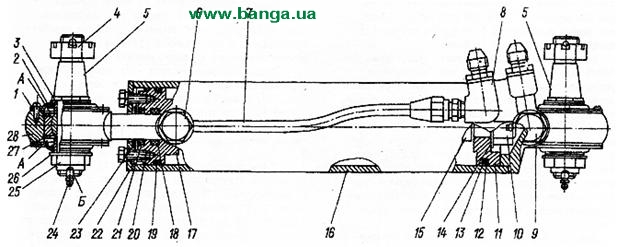

Рис. 142. Цилиндр силовой:

1 - шайба; 2 - уплотнитель; 3 - втулка; 4 - гайка; 5 - опорный палец; 6 - приводной болт; 7 - трубка; 8 - коллектор; 9 - приводной болт; 10 - гайка; 11 - поршень: 12 - кольцо; 13 - кольцо; 14 - шайба; 15 - шток; 16 - труба; 17 - крышка; 18 - манжета; 19 - уплотнительное кольцо; 20 - полукольцо; 21 - защитное кольцо; 22 - шайба; 23 - шайба; 24 - масленка; 25 - гайка; 26 - шайба; 27 - стопорное кольцо; 28 - шарнирный подшипник; А - полость, Б – паз

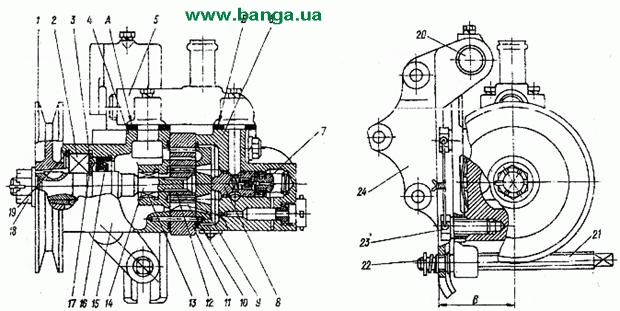

Рис. 143. Насос рулевого усилителя:

1 - шкив; 2 - подшипник; 3 - проставка; 4 - корпус насоса; 5 - коллектор; 6 - крышка; 7 - предохранительный клапан; 8 - перепускной клапан; 9 - распределительный диск; 10 - лопасти ротора; 11 - статор; 12 - ротор; 13 - игольчатый подшипник; 14 - вал; 15 - корпус насоса; 16 - манжета; 17 - упорная шайба; 18 - гайка; 19 - стопорное кольцо; 20 - ось; 21 - регулировочный винт; 22 - подвижный кронштейн; 23 - болт; 24 - кронштейн; А, Б - торцовые поверхности; В - размер

Статор 11 с распределительным диском 9 в крышкой 6 крепится к корпусу насоса стяжными болтами. Статор, ротор и лопасти подобраны на заводе по размерным группам, поэтому нельзя нарушать их комплектность при разборке насоса.

В крышке 6 насоса расположены два клапана: перепускной и предохранительный. Перепускной клапан 8 ограничивает подачу насоса при повышении частоты вращения коленчатого вала двигателя. Предохранительный клапан 7, помещенный внутри перепускного клапана, ограничивает давление масла, когда оно достигает 7 МПа (70 кгс/см2). Сверху насос закрыт коллектором 5, к трубке которого подсоединяется гибкий шланг от бачка.

Бачок 5 (см. рис.140) служит резервуаром для рабочей жидкости, необходимой для обеспечения нормального температурного режима работы рулевого усилителя. Бачок имеет заливную горловину с сетчатым фильтром и горловину для возврата масла из системы. Сливаемое в бачок масле фильтруется. Для этого в пробку сливной горловины ввернут угольник с трубкой, на внутреннем конце которой расположен сетчатый фильтр с тарельчатым перепускным клапаном. При значительном засорении фильтра давление на сливе возрастает, клапан открывается и пропускает масло непосредственно в бачок, минуя фильтр.

Для обеспечения более качественной очистки масла от примесей в обкаточный период фильтр сливной магистрали исполнительно снабжен батистовой тканью, закрепленной двумя пружинами. После обкатки автомобиля фильтрующая ткань с пружинами удаляется и в дальнейшем не устанавливается.

Рулевой привод

состоит из сошки, рычагов, продольной и поперечной рулевых тяг. Продольная тяга соединяет рулевой механизм с рычагом поворотного кулака, а тяга рулевой трапеции - нижние рычаги поворотных кулаков передних колес.

Продольная рулевая тяга - трубчатая, с двумя шаровыми шарнирами. Шарнир имеет пружину 5 (рис.144) и два сферических сухаря; верхний 6 и нижний 8, между которыми располагается головка шарового пальца. Пружина удерживается в сжатом состоянии посредством пробка 3 и стопорной пластины 2.

Тяга рулевой трапеции (рис, 145) представляет собой изогнутую штангу с навернутыми на ее концы наконечниками 12, в которых закреплены шаровые пальцы 7. С помощью наконечников 12 можно изменять длину тяги и регулировать вхождение передних колес,

Конструкция шарниров поперечной рулевой тяги аналогична конструкции шарнира продольной рулевой

тяги.

Неисправности рулевого управления, которые могут возникнуть в процессе эксплуатации, приведены нижe.

Рис. 144. Тяга продольная:

1 - болт; 2 - стопорная пластина; 3 - пробка; 4 - уплотнительное кольцо; 5 - пружина; 6 - верхний сухарь; 7 - шаровой палец; 8 -нижний сухарь; 9 - уплотнитель; 10 - обойма уплотнителя; 11 - гайка: 12 - наконечник тяги; 13 - тяга; 14 - штифт; Г - отверстие

Перечень возможных неисправностей рулевого управления

|

Наименование неисправностей, внешнее проявление и дополнительные признаки |

Вероятная причина |

Способ устранения |

|

Автомобиль "не держит дорогу"* |

Ослабление крепления стремянок рессор |

Подтянуть гайки |

|

Ослабление крепления крышек подушек рессор |

Подтянуть болты подушек |

|

|

Разрушение подушек рессор |

Заменить подушки |

|

|

Нарушение регулировки схождения управляемых колес |

Отрегулировать схождение колес |

|

|

Ослабление крепления управляемых колес |

Подтянуть гайки крепления колес |

|

|

Увеличенный свободный ход рулевого колеса |

Отрегулировать свободный ход рулевого колеса. При этом обратить внимание на: крепление шарниров и перемещение в шарнирах рулевых тяг и рулевого усилителя; крепление сошки и рулевого колеса; угловое и осевое перемещение входного вала рулевого механизма |

|

|

Заедание золотника или реактивных |

Разобрать распределитель и |

|

|

плунжеров в корпусе распределителя |

заменить дефектную деталь |

|

|

Увеличение усилия и рывки на рулевом колесе (особенно при повороте колес на месте) |

Потеря подачи насоса рулевого усилителя (недостаточное натяжение ремня привода насоса) |

Отрегулировать натяжение ремня |

|

Повышенный предварительный натяг сферических подшипников рулевого механизма |

Отрегулировать затяжку подшипников |

|

|

Пониженный уровень масла в бачке насоса усилителя |

Долить масло до необходимого уровня |

|

|

Наличие в гидравлической системе рулевого управления воздуха (пена в бачке, мутное масло) или воды |

Удалить воздух из системы. Если это не дает нужного результата, выполнить следующее: проверить затяжку всех соединений; снять и промыть фильтр насоса; проверить целостность фильтрующих элементов и прокладок под коллектором, а также бачке насоса; проверить взаимное расположение привалочных фланцев крышки и корпуса насоса (под установку коллектора); сменить масло в системе |

|

|

Периодическое зависание (заедание) перепускного клапана насоса по причине загрязнения |

Разобрать насос и промыть детали клапана |

|

|

Потеря упругости пружины предохранительного клапана или нарушение регулировки клапана |

Разобрать, насос, проверить характеристику клапана. При необходимости заменить пружину и отрегулировать предохранительный клапан |

|

|

Полное отсутствие усилия на рулевом колесе при различной частоте вращения коленчатого вала двигателя . |

Обрыв ремня привода насоса рулевого усилителя |

Заменить ремень |

|

Ослабление затяжки седла предохранительного клапана |

Разобрать насос и подтянуть седло |

|

|

Поломка пружины предохранительного клапана |

Заменить пружину |

|

|

Резкое увеличение усилия на рулевой колесе при повороте управляемых колес на месте и в движении |

Зависание (заедание) перепускного клапана вследствие попадание инородных частиц между болотником клапана и крышкой насоса |

Разобрать насос и промыть детали насоса |

|

Нарушение герметичности перепускного клапана вследствие попадания инородных частиц под шарик предохранительного клапана |

Разобрать насос и промыть детали насоса |

|

|

Пониженный уровень масла в бачке |

Долить масло до необходимого уровня |

|

|

Повышенный шум при работе насоса |

Пониженный уровень масла в бачке |

Долить масло до необходимого уровня |

|

Ослабление натяжения ремня привода насоса рулевого усилителя |

Отрегулировать натяжение ремня |

|

|

Засорение или повреждение в масляном бачке фильтра насоса |

Разобрать бачок и заменить фильтр |

|

|

Наличие воздуха в гидросистеме (пена в бачке, мутное масло) |

Удалить воздух |

|

|

Течь масла из бачка насоса через сапун или из-под крышки насоса |

высокий уровень масла в бачке |

Довести уровень масла до требуемого |

|

Загрязнение или повреждение фильтра насоса Ослабление затяжки гаек крепления крышки насоса |

Промыть или заменить фильтр Подтянуть гайки |

|

|

Постоянное падение уровня масла в бачке насоса |

Износ или повреждение манжеты валика насоса |

Разобрать насос и заменить манжету |

|

Стук в рулевом механизме |

Появление зазора в зубчатом зацеплении рулевого механизма |

Отрегулировать зацепление |

|

Течь масла по манжетам входного вала и вала сектора рулевого механизма |

Попадание инородных частиц под рабочую кромку манжеты |

Промыть манжету. При необходимости заменить манжету |

|

Повреждение рабочей кромки манжеты |

Заменить манжету |

|

|

Недостаточный натяг манжеты по наружному диаметру |

Заменить манжету |

|

|

Коррозии входного вала или вала сектора в месте контакта с манжетой |

Зачистить шейку под манжету |

|

|

Перемещение в соединении входного вала и винта с торсионом распределителя рулевого механизма |

Недостаточный натяг или смятие штифта |

Заменить штифт или установить штифт большего диаметра (при необходимости просверлить новое отверстие) |

|

Подтекание масла через уплотнение штока силового цилиндра рулевого усилителя |

Износ штока по наружному диаметру |

Заменить шток |

|

Износ манжеты |

Заменить манжету и защитное кольцо |

Перед проверкой рулевого управления необходимо убедиться в исправном техническом состоянии ходовой части автомобиля.

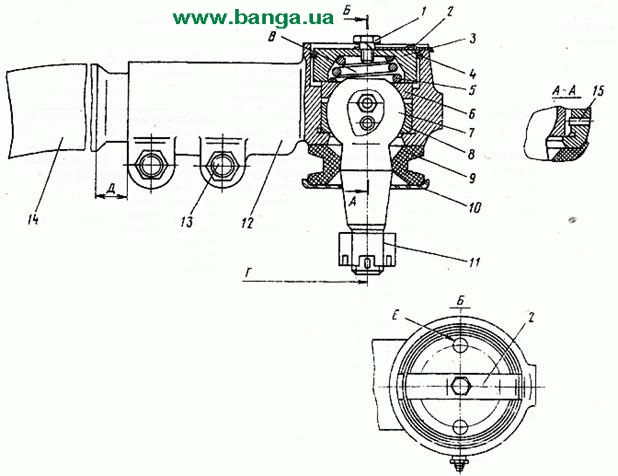

Рис. 145. Тяга рулевой трапеции:

1 - болт; 2 - стопорная пластина; 3 - пробка; 4 - уплотнительное кольцо; 5 - пружина; 6 - верхний сухарь; 7 - шаровой палец; 8 - нижний сухарь; 9 - уплотнитель; 10 - обойма уплотнителя; 11 - гайка; 12 - наконечник тяги; 13 - болт; 14 - тяга; 15 - штифт; Б - полость; Г, Д - размеры; Е - отверстие

Ремонт рулевого механизма

Снятие рулевого механизма. Подложить под колеса автомобиля противооткатные упоры. Установить колеса переднего моста в положение, соответствующее движению по прямой. Отсоединить вилку карданного вала 17 (см. рис.140) от входного вала рулевого механизма 2, для чего вывернуть стяжной болт вилки кардана и сдвинуть стержень с шарниром и вилкой по шлицевой втулке (для облегчения постукивать молотком по вилке). Расшплинтовать и отвернуть гайку крепления сошки 23 и снять сошку с вала сектора с помощью съемника (рис.146), не отсоединяя от сошки продольную тягу 22 (см. рис.140). Отсоединить шланги 4, 20 к трубки 18, 13 от распределителя. Отвернуть болты крепления картера рулевого механизма 2 к кронштейну 1 рамы и снять рулевой механизм.

Рис, 146. Спрессовка сошки рулевого механизма:

1 - съемник; 2 - вал зубчатого сектора; 3 - сошка рулевого механизме; 4 - специальное кольцо; 5 - картер рулевого механизма

Разборка рулевого механизма.

Слить из картера рулевого механизма масло. Отвернуть болты 26 (см. рис.141) крепления распределителя к картеру рулевого механизма. Повернута корпус 16 распределителя так, чтобы отверстия в нем не совпадали с отверстиями в картере 12 рулевого механизма и, завернув два специальных болта (рис.147) в картер, опять распределитель.

Примечание. Рекомендуется перед снятием распределителя нанести метки взаимного расположения картера 12 (см. ряс.141) рулевого механизма, корпуса 16 распределителя и его крышки 18.

Рис. 147. Болт для снятия корпуса распределителя

Отсоединить крышку 18 в сборе с валом 22 от корпуса 16 в сборе с золотником 28 и втулкой 19, предварительно отметив положение паза на втулке 19, в который производится кернение буртика гайки 14, относительно вала 22. Выбить штифт 2 из вала и зачистить круговые пазы вала 22 и торсиона 23. Поворотом винта 11 переместить гайку-рейку 13 в одно из крайних положений. Отвернуть болты и снять боковые крышки I и 3, извлечь из картера вкладыши 5 в сборе с втулками 6 и зубчатый сектор 7. Отвернуть болты а снять крышку 8, извлечь из картера винт 11 в сборе с гайкой-рейкой 13 и внутренними обоймами подшипников 10. После разборки детали рулевого механизма промыть, просушить и проверить их техническое состояние.

Картер рулевого механизма, имеющий трещины, захватывающие отверстия под подшипники, вкладыши или крышку картера, необходимо заменить новыми.

Трещины, кроме указанных выше, подлежат заварке. После заварки картер проверить на герметичность маслом под давлением 0,58-0,6 МПа (5,8-6 кгс/см2); пропуск масла не допускается.

Метрические резьбы необходимо восстанавливать установкой резьбовых вставок, а конические - подрезкой торца и углублением резьбы.

Сошка рулевого управления, имеющая трещины, обломы или износ (смятие) шлицев, подлежит замене новой. Износ конусного отверстия сошки под шаровой палец проверяется конусным калибром с меньшим диаметром конуса 24 мм и конусностью 1:8.

Смещение торца калибра относительно торца сошки допускается до 1,5 мм.

Погнутость сошки устраняется правкой. После правки сошку проверить на дефектоскопе на отсутствие трещин.

Внешним осмотром проверить состояние зубьев гайки-рейки и сектора, беговых дорожек винта и гайки-рейки, состояние подшипников, шариков и их направляющих.

Наличие мелких оспин ("питинга") на зубьях сектора и гайки-рейки, на шариках или на беговых дорожках винта, гайки-рейки и подшипников качения указывает на начало износа этих деталей. В этом случае детали необходимо заменить, так как износ будет прогрессировать. При замене изношенных деталей рекомендуется замену винта, гайки-рейки и шариков производить только комплектно.

Проверить состояние резьбы на входном валу, резьбы и шлицев втулки золотника, шлицев винта и подшипников скольжения, которые не должны иметь следов надиров. Опробовать посадку (легкими ударами молотка) штифта в соединении с винтом; при ослаблении посадки штифт необходимо заменить.

Номинальные и предельно допустимые без ремонта размеры основных деталей рулевого механизма приведены в табл.30.

Таблица 30

Номинальное и предельно допустимые без ремонта размеры основных деталей рулевого механизма

|

Обозначение и наименование детали или сборочной единицы |

Возможный дефект |

Размеры, мм |

|

|

номинальный |

предельно допустимый без ремонта |

||

|

5336-3401015 - картер рулевого механизма |

Износ отверстий: |

||

|

под подшипник |

72,03 |

||

|

под вкладыши |

90+0,035 |

90,05 |

|

|

5336-3401030 - винт рулевого управления с гайкой-рейкой в сборе |

Износ шеек винта под подшипники |

30,00 |

|

|

5336-3401061 - крышка |

Износ отверстия под подшипники |

72,03 |

|

|

5336-3401065 - сектор рулевого управления |

Износ шеек под вкладыши |

44,96 |

|

|

5336-3401082 -- вкладыш в сборе |

Износ вкладыша по наружному диаметру |

89,95 |

|

|

Износ отверстия втулки под сектор |

45,06 |

Сборка и регулировка рулевого механизма.

Сборка рулевого механизма должна производиться в условиях, исключающих попадание пыли и грязи на детали.

Отрегулировать натяг подшипников 20 (см. рис.141) с помощью прокладок 21. Момент силы, необходимый для проворачивания вала 22 в крышке, должен быть не более 0,61 Н·м (0,061 кгс·м). Отрегулировать натяг в подшипниках 15 с помощью гайки 14. Момент силы для проворачивания втулки 19 в подшипниках должен быть 0,02-0,04 Н·м (0,002-0,004 кгс·м). При этом корпус 16 с золотником должны под собственным весом перемещаться относительно втулки 19 в радиальном направлении на величину зазора между втулкой и золотником 28. После регулировки закернить буртик гайки 14 в паз втулки. Соединить втулку 19 на резьбе с валом 22 по меткам, нанесенным при разборке. Шлицы на втулке должны совпадать с внутренними шлицами вала. Установить винт 11 с гайкой-рейкой 13 и подшипниками 10 в картер 12. С помощью прокладок 9 отрегулировать натяг в подшипниках. Момент силы, необходимый для проворачивания винта 11 до упора гайки-рейки в картер 12, должен находиться в пределах 0,9-1,5 Н·м (0,09-0,15 кгс·м). Операции определения момента силы повторить несколько раз с предварительным проворотом винта в гайке-рейке (в диапазоне одного оборота). Установить гайку-рейку 13 вращением винта 11 в среднее положение. Установить сектор 7 с упорными кольцами 4 в картер 12 так, чтобы средний зуб сектора попал в среднюю впадину гайки-рейки 13. Установить на вал сектора с обеих сторон вкладыши 5 в сборе с втулками 6. Риски на торцах втулок 6 должны находиться со стороны, противоположной гайке-рейке 13. Отрегулировать зацепление гайке-рейке 13 с сектором 7 так, чтобы момент, необходимый для проворачивания винта (без распределителя) в среднем положении, находился в пределах 2,4-3,5 Н·м (0,24-0,35 кгс·м),

Примечание. Подробнее регулировка рулевого механизма, а именно регулировка подшипников винта регулировка зацепления зубчатого сектора и гайки--рейки, приводится в "Руководстве по эксплуатации автомобиля КрАЗ-643701".

Установить распределитель на картер рулевого механизма по меткам, нанесенным при разборке. При этом круговые пазы в торсионе 23 и на входном валу

22 должны совпадать. Установить штифт 2 и застопорить его кернением в торец вала 22. Штифт, должен входить в отверстие с небольшим натягом.

При замене деталей распределителя или картера рулевого механизма (кроме крышки 25 и манжеты 24) необходимо после сборки произвести установку золотника 28 в нейтральное положение, для чего:

Установка рулевого механизма.

Залить масло "Р" в картер рулевого механизма. Установить рулевой механизм 2 (см. рис.140) на кронштейне 1 и затянуть гайки крепления рулевого механизма моментом силы 98,1-137,3 Н·м (10-14 кгс·м). Совместить поворотом входного вала 22 (см. рис.141) метку В на торце вала зубчатого сектора 7 с меткой на сошке 23 (см. рис.140), надеть сошку на шлицы вала

сектора, навернуть и затянуть гайку крепления сошки моментом силы 392,4-548,8 Н·м (40-56 кгс·м). Зашплинтовать гайку. Подсоединить вилку карданного вала 17 к входному валу распределителя рулевого механизма 2, предварительно установив в паз вала шпонку, завернуть в вилку стяжной болт и затянуть его моментом силы 27,46-35,51 Н·м (2,8-3,6 кгс·м). Подсоединить шланги 4 и 20, трубки 19 и 18 к распределителю.

Ремонт насоса рулевого усилителя

Снятие, насоса рулевого усилителя. Установить противооткатные упоры под колеса автомобиля. Отсоединить шланги 3 (см. рис. 140) и 20 от насоса, слить масло из шлангов и насоса. Ослабить натяжение ремня насоса, вращая регулировочный винт 21 (см. рис.143) против часовой стрелки, и снять ремень со шкива 1 насоса, Вынуть шплинт, снять пружину и шайбы с регулировочного винта 21, повернуть подвижный кронштейн 22 с насосом вверх до упора шкива насоса в лонжерон рамы. Отвернуть болты крепления неподвижного кронштейна 24 к картеру двигателя и снять насос в сборе с кронштейнами.

Разборка насоса рулевого, усилителя. Разорвать шплинт-проволоку, вывернуть болты 23 крепления насоса к подвижному кронштейну и отделить насос от кронштейнов. Выбить ось 20 и снять кронштейн 22. Вывернуть болты крепления коллектора 5 насоса и снять коллектор и прокладки. Установить насос вертикально в тисках шкивом вниз, вставить в отверстие крышки 6 насоса технологическую чеку фиксации перепускного клапана и отвернуть болты крепления

крышки 6, снять ее в сборе с перепускным клапаном и пружиной.

Примечание. Крышка и клапан на заводе подбираются селективно, поэтому разукомплектование их не допускается.

Вынуть из крышки 6 технологическую чеку, перепускной клапан 2 (рис.148) в сборе с предохранительным клапаном, пружину 3 и уплотнительное кольцо. Нанести метки взаимного расположения распределительного диска 9 (см. рис.143) относительно статора 11 и снять диск. Нанести метки взаимного расположения статора 11 относительно корпуса 15 насоса и снять статор со штифтов. Вянуть из корпуса уплотнительное кольцо. Снять ротор 12 со шлицев вала 14 насоса, придерживая лопасти 10 ротора от их выпадания из пазов и надеть резиновое кольцо на лопасти ротора.

Примечание. Статор, ротор и лопасти подобраны селективно, поэтому разукомплектовывать их не допускается.

Установить насос вертикально в тисках шкивом вверх. Расшплинтовать и отвернуть гайку 18 крепления шкива, снять шайбу. Спрессовать шкив 1 с вала 14, снять конусную втулку и выбить шпонку из паза вала. Выпрессовать из корпуса 15 насоса вал 14 в сборе, предварительно вынув из кольцевой канавки корпуса стопорное кольцо 19. Извлечь из корпуса 15 насоса проставку 3 и выпрессовать манжету 16, игольчатый подшипник 13. Установить вал 14 шлицевым концом на подставку с упором на шайбу 17 и спрессовать шариковый подшипник 2 и упорную шайбу 17. Закрепить в тисках перепускной клапан 2 (см. рис. 148) в сборе с предохранительным клапаном. Вывернуть седло 6 предохранительного клапана с регулировочными прокладками 5 вынуть шарик 4 предохранительного клапана и направляющий штифт 7 с пружиной 8.

Рис. 148 Крышка насоса в сборе с клапаном:

1 - крышка; 2 - перепускной клапан; 3 - пружина; 4 - шарик; 5 - регулировочная прокладка; 6 - седло; штифт; 3 - пружина; А, Б - отверстия

После разборки детали насоса промыть, просушить и проверить их техническое состояние.

Корпус насоса, имеющий трещины или обломы, подлежит замене новым. Задиры или выработку на поверхности под ротор необходимо обработать до выведения дефекта, при этом ширина корпуса должна быть не менее 87,5 мм и глубина канавок 1,4-1,6 мм.

Изношенную резьбу восстанавливать установкой резьбовых вставок.

Вал насоса, имеющий трещины, обломы, вмятины от роликов подшипника, износ зубьев (шлицев) или износ резьбы, подлежит замене новым.

При износе шпоночного паза более 5,01 мм обработать новый паз, сместив по окружности на 180° к изношенному.

Ротор и лопасти насоса, имеющие трещины или обломы, подлежат замене новыми, боковой зазор в сопряжении ротор-лопасть должен быть 0,011-0,031 мм.

Ротор, имеющий задиры, износ зубьев (шлицев) или износ торцовых поверхностей по ширине более 21,96 мм, необходимо заменить новым.

При износе лопастей по высоте менее 8,6 мм заменить их новыми.

Примечание. Лопасти не должны обезличиваться от своих пазов в роторе.

Статор, имеющий трещины или обломы, подлежит замене новым. Задиры или износ внутренней поверхности статора до размеров меньшего - более 42,2 мм, большего - более 49,2 мм не допускаются.

Распределительный диск, имеющий трещины или обломы, подлежит замене новым. Задиры или выработка на торцовой поверхности под ротор (толщина диска должна быть не менее 14,0 мм) подлежат обработке до выведения дефекта.

Примечание. При необходимости заметят одной из деталей (статор-ротор-лопасти) замене подлежит весь комплект.

Номинальные и предельно допустимые без ремонта размеры* основных деталей насоса приведены в табл.31.

Таблица 31

Номинальные и предельно допустимые без ремонта размеры основных деталей насоса

|

Обозначение и наименование детали или сборочной единицы |

Возможный дефект |

Размеры, мм |

|

|

номинальный |

предельно допустимый без ремонта |

||

|

130-3407211 - корпус насоса рулевого усилителя |

Износ отверстий под подшипники: |

||

|

игольчатый |

22,03 |

||

|

шариковый |

52,04 |

||

|

130-3407217 - валик насоса гидроусилителя руля |

Износ шеек: |

||

|

под игольчатый подшипник |

12-0,012 |

11,97 |

|

|

под втулку шкива |

20-0,045 |

19,91 |

|

|

под шариковый подшипник |

19,99 |

||

|

под манжету |

24-0,045 |

23,9 |

Сборка и испытание насоса рулевого усилителя.

Перед установкой манжеты в корпус насоса полость между пыльником и рабочей кромкой манжеты на 2/3 объема заполнять смазкой ЦИАТИМ-201. Запрессовать в гнездо корпуса 15 (см. рис.143} насоса игольчатый подшипник 13 и манжету 16 до упора в торцы гнезд. Установить на зал 14 насоса упорную шайбу 17 и напрессовать подшипник 2 до упора в шайбу. Установить в корпус 15 насоса проставку 3 запрессовать вал 14 в сборе до упора в проставку 3, установить в кольцевой паз корпуса стопорное кольцо 19. Запрессовать в паз вала 14 сегментную шпонку, установить на вал конусную втулку, шкив 1 и шайбу шкива. Навернуть и затянуть гайку 18 крепления шкива моментом силы 49,05-66,95 Н·м (5,0-6,6 кгс·м) и зашплинтовать ее.

Установить корпус 15 насоса в сборе в тиски. Установить ротор 12 на шлицы вала 14, уплотнительное кольцо и статор 11 на корпус по меткам, нанесенным при разборке. Вставить в пазы ротора 12 лопасти 10. Лопасти должны свободно перемещаться в пазах ротора. Установить на статор 11 распределительный диск 9 отверстиями на концы выступающих штифтов и по меткам, нанесенным при разборке. Установить во внутреннюю полость перепускного клапана направляющий штифт 7 (см. рис.148) с пружиной 8, шарик 4 предохранительного клапана и ввернуть седло б с комплектом регулировочных прокладок 5. Затянуть седло моментом силы 14,72-19,62 Н·м (1,5-2,0 кгс·м). Проверить перепускной клапан на герметичность и давление открытия предохранительного клапана, испытание проводить на турбинном масле Т22, нагретом до 45-50 °С.

При подводе масла к отверстию Б под давлением 7 MПa (70 кгс/см2) пропуск масла из-под шарикового клапана через отверстие А не допускается.

Предохранительный клапан должен открываться при давлении 7,5-8,0 МПа (75-80 кгс/см2) и пропускать при этом непрерывную струю масла.

Если клапан срабатывает при меньшем давлении, то причиной дефекта может быть осадка его пружины (остаточная деформация). В таком случае допускается снятие регулировочных прокладок из-под седла клапана.

Не допускается снимать последнюю шайбу из-под седла, так как отсутствие прокладки может привести к самопроизвольному отворачиванию седла. При этом следует иметь в виду, что снятие одной прокладки толщиной 0,5 или 0,7 мм дает соответственно повышение давления приблизительно на 7 или 10 кгс/см2 . Установить на перепускной клапан 2 пружину 3 и вставить его в сборе в гнездо крышки 1 насоса так, чтобы шестигранник седла клапана был обращен внутрь крышки.

При нажатии на золотник (корпус) перепускного клапана он должен свободно, без заеданий перемещаться в гнезде крышки насоса до полного сжатия пружины к возвращаться в исходное положение при снятие нагрузки. Установить в крышку 6 (см. рис.143) уплотнительное кольцо и установить ее в сборе с клапаном на статор II, придерживая клапан от выпадания. Затянуть болты крепления крышки 6 моментом силы 43,16-55,14 Н·м (4,4-5,6 кгс·м); при этом обеспечить нахождение торцовых поверхностей А и В корпуса и крышка в одной плоскости. Допускается отклонению не более 0,6 мм. Установить на корпус 15 и крышку 6 прокладки и коллектор 5, ввернуть и затянуть болты крепления коллектора моментом силы 6,58-7,85 Н·м (0,65-0,8 кгс·м). Установить кронштейн 22 между проушинами кронштейна 24 и запрессовать ось 20. Проверить вращение вала 14 насоса. Вал должен от руки проворачиваться свободно без заеданий.

После сборки насос испытать на стекле на объемную подачу, давление нагнетания, герметичность и отсутствие шума.

Перед испытанием насос проработать по режиму, указанному в табл.32, на масле марки "Р" при температуре 45-50 °С.

Таблица 32 Режим приработки насоса

|

Частота вращения вала насоса, с-1 (об/мин) |

Давление, МПа (кгс/см2) |

Время приработки (мин+C) |

|

14,0 (845) |

0,8±0,3 (8±3) |

3+15 |

|

21,1 (1270) |

2±0,25 (20±2,5) |

3+15 |

|

28,0 (1680) |

3±0,25 (30±2,5) |

4+15 |

|

43,3 (2600) |

3±0,25 (30±2,5) |

3+15 |

После приработки объемная подача насоса при частоте вращения вала насоса 10+0,33 с-1 (600+20 об/мин) и давлении 5,5 МПа (55 кгс/см2) должна быть не менее 0,15 дм3 (9,0 л/мин), а при частоте вращения вала насоса 33,3-0,67 с-1 (2000-40 об/мин) и давлении 5,5 МПа(55 кгс/см2) - не более 0,417 дм3 (25 л/мин).

Давление нагнетания, развиваемое насосом при частоте вращения вала насоса 10 с-1 (600 об/мин) и закрытом выходном отверстии, должно быть, МПа( кгс/см2):

Подтекание масла через места соединений и манжетные уплотнения насоса не допускается.

При работе насоса не должны ощущаться дрожание, толчки и резкий шум. Масло в бачке не должно цениться.

Установка насоса рулевого усилителя.

Подсоединив шланги 3(см. рис. 140) и 20 насосу 21 и установить насос на подвижный кронштейн 22 (см. рис.143). Затянуть болты 23 крепления насоса к застопорить их шплинт-проволокой.

Проволоку вводить в отверстия головок болтов крест-накрест так, чтобы ее натяжение при закручивании концов проволоки действовало в направлении завинчивания болтов. Закрепить регулировочный винт 21 на неподъемном кронштейне 24, установив шайбы, пружину и шплинт. При установке регулировочного винта 21 установить предварительно размер В между осью вала и неподвижным кронштейном, равный 64 мм. Установить насос на картер двигателя и затянуть болты крепления. Надеть ремень на шкив насоса и отрегулировать его натяжение, вращая регулировочной винт 21.

Проверить натяжение ремня; при нажатии на середину ветви ремня с усилием 39,2 Н (4 кгс) он должен иметь прогиб не более 10-15 мм.

Банга™

Банга™