Тормозные системы КрАЗ-6443

Автомобиль оборудован рабочей тормозной системой, действующей на все колоса, стояночной тормозной системой, действующей на трансмиссию, и вспомогательной тормозной системой, установленной в системе выпуска отработавших газов.

Стояночная тормозная система имеет механический привод с помощью рычага, установленного между сиденьями, а рабочая и вспомогательная приводятся в действие энергией сжатого воздуха.

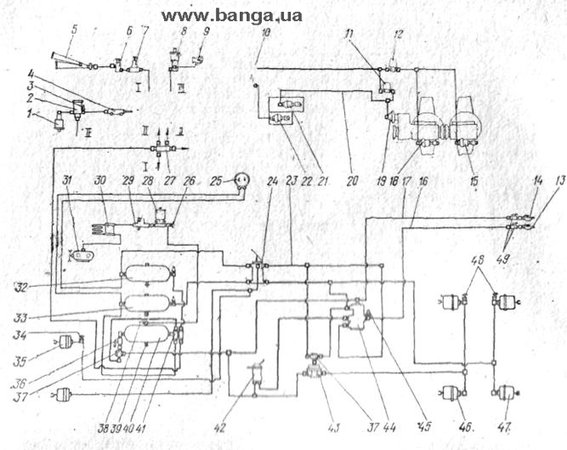

Схема пневматического привода тормозной системы автомобиля приведена на Рис. 44.

Рис. 44. Схема пневмооборудования:

1 - силовой пневмоцилиндр выключения подачи топлива; 2 - пневмоклапан включения вспомогательной тормозной системы; 3 – датчик включения тормозного крана полуприцепа; 4 - цилиндр заслонки вспомогательной тормозной системы; .5 - пневмосигнал; 6 - электроклапан включения пневмосигнала; 7 –одинарный защитный клапан; 8 – пневмоцилиндр выключения сцепления; 9 - клапан редукционный; 10 - электропневмоклапан переключения передач в раздаточной коробке; 11 - электропневмоклапан включения блокировки межосевого дифференциала и включения переднего ведущего моста; 12 - электропневмоклапан включения блокировки межколесных дифференциалов; 13 - соединительная головка «Палм» управляющей магистрали; 14 - соединительная головка «Палм» питающей магистрали; 15, 18 - пневмокамеры включения блокировки межколесных дифференциалов заднего и среднего мостов; 16, 17, 20, 23 - воздухопроводы; 19 - пневмокамера включения блокировки межколесного дифференциала; 21 - пневмокамера включения привода переднего ведущего моста; 22 - пневмокамера переключения передач в раздаточной коробке; 24 - двухсекционный тормозной кран; 25 - манометр двухстрелочный; 26, 34, 48 - клапаны контрольного вывода; 27 - блок разбора воздуха; 28 - противозамерзатель; 29 - регулятор давления; 30 - водоотделитель; 31 - компрессор; 32, 33, 40 - ресиверы; 35 - передняя тормозная камера; 36, 49 - краны разобщительные; 37 - клапан перепускной двухмагистральный; 38 - датчик давления; 41 - четырехконтурный защитный клапан; 42 – кран тормозной обратного действия с ручным управлением; 43 - клапан ускорительный; 44 - клапан управления тормозной системой полуприцепа о двухпроводным приводом: 45 - датчик включения сигнала «Стоп»; 46 - тормозная камера среднего моста; 47 – тормозная камера заднего моста

Пневмопривод рабочей тормозной системы раздельный: тормозные механизмы колес переднего моста приводятся в действие от верхней секции тормозного крана, а колес заднего моста - от нижней секции.

Тормозные механизмы колес среднего моста приводятся в действие от обеих секций тормозного крана через днухмагистральный перепускной клапан и ускорительный клапан.

Привод тормозной системы полуприцепа выполнен по двухпроводной схеме (управляющая и питающая магистрали).

5.12.1. Рабочая тормозная система.

Предназначена для снижения скорости движущегося автомобиля до полной его остановки.

Тормозной механизм каждого колеса имеет две внутренние колодки с фрикционными накладками. Колодки опираются на одну ось, установленную в суппорте. В отторможенном состоянии колодки, стягиваются пружинами и прижаты к разжимному кулаку через ролики, а при торможении раздвигаются кулаком и прижимаются к внутренней поверхности тормозного барабана.

На шлицевых концах разжимных кулаков установлены регулировочные рычаги, соединенные вилками со штоками тормозных камер. Регулировочные рычаги имеют червячную передачу для регулировки зазора в тормозном механизме. Спиральная поверхность разжимного кулака обеспечивает возможность регулировки до полного износа фрикционных накладок. По мере износа фрикционных накладок зазор между ними и тормозными барабанами увеличивается и его необходимо регулировать.

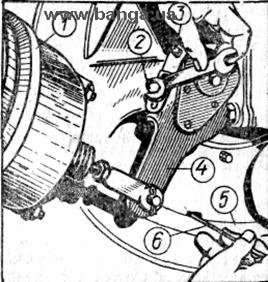

Проверка зазора и регулировка тормозных механизмов. Зазор между тормозным барабаном и накладками колодок рекомендуется проверять с помощью щупа через отверстие в защитном диске. Если величина зазора выходит за пределы 0,2 - 0,6 мм или максимальный выход штоков тормозных камер превышает 40 мм, необходимо отрегулировать тормозные механизмы в такой последовательности:

поднять мост автомобиля домкратом так, чтобы колесо не касалось поверхности земли (пола);

отпустить болт 3 (Рис. 45) и сдвинуть вверх стопорную пластину, фиксирующую головку червяка;

вращением регулировочного червяка прижать колодки к барабану так, чтобы колесо нельзя было повернуть рукой;

повернуть регулировочный червяк в обратном направлении на одну-две грани для получения необходимого зазора или выхода штока тормозной камеры;

проверить величину зазора (выход штока) и легкость вращения колеса;

установить на место стопорную пластину и затянуть болт 3.

Необходимо стремиться, чтобы зазоры (выход штоков) между колодками и барабаном правых и левых колесных тормозных механизмов были одинаковыми с целью лучшей эффективности торможения.

Регулировка тормозных механизмов без вывешивания колес производится в следующей последовательности:

отпустить болт 3 и сдвинуть вверх стопорную пластину, фиксирующую головку червяка;

вращением регулировочного червяка прижать колодки к тормозному барабану (заметно по усилию па ключе);

повернуть регулировочный червяк в обратном направлении на одну-две грани, что соответствует требуемому зазору;

установить на место стопорную пластину и затянуть болт 3.

Правильность регулировки и одновременность торможения колес окончательно проверить контрольным пробегом. Повышенный нагрев тормозных барабанов не допускается и должен быть устранен повторной регулировкой.

5.12.2. Стояночная тормозная система.

Предназначена для затормаживания, автомобиля на месте при остановках и на стоянке. Пользоваться этой системой при движении автомобиля не рекомендуется.

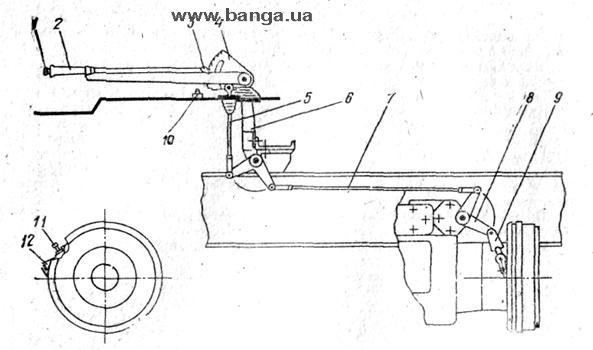

Стояночная тормозная система (Рис. 46) - трансмиссионная, тормозной механизм - барабанного типа с двумя внутренними колодками и механическим приводом, установлен на раздаточной коробке и действует на привод мостов задней тележки. Рычаг 2 при помощи тяг и промежуточных рычагов соединен с регулировочным рычагом разжимного кулака.

Рис. 45. Проверка зазоров и регулировка тормозных механизмов

1 - тормозная камера; 2 - головка регулировочного червяка; 3 - болт крепления стопорной пластины;

4 - рычаг регулировочный; 5 - барабан тормозной; 6 - щуп

Рис. 46. Стояночная тормозная система:

1 - головка тяги защелки; 2 - рычаг; .3 - защелка; 4 - зубчатый сектор; .5 - тяга вертикальная; 6 - кронштейн; 7 - тяга продольная; 8 - рычаг со втулками; 9 - тяга шарнирная; 10 - датчик включения сигнальной лампы стояночной тормозной системы; 11 – болт регулировочный; 12 - рычаг

При затормаживании автомобиля рычаг должен надежно фиксироваться на зубцах сектора, а при нажатии на головку 1рукоятки - свободно перемещаться в исходное положение; При торможении стояночной тормозной системой на панели приборов загорается контрольная лампа (от датчика 10).

Регулировка стояночной тормозной системы. Производится при нижнем положении рычага 2 (защелка 3 на первой впадине сектора 4) в такой последовательности:

вставить щуп толщиной 0,2 мм между барабаном и накладной колодки и поворотом регулировочного рычага 12 установочным болтом 11 (при предварительно отпущенной контргайке) прижать колодцу к щупу так, чтобы его можно было вынуть с усилием 20-30 Н (2 - 3 кгс). При этом зазор между барабаном и накладкой другой колодки должен быть и пределах 0,2 - 0,6 мм.

После окончания регулировки затянуть контргайку болта 11. Регулировка привода осуществляется с помощью изменения длины тяг 5, 7 и 9.

5.12.3. Вспомогательная тормозная система.

Вспомогательная тормозная система - дроссельного типа, компрессионная с пневматическим приводом. Предназначена для торможения автомобиля ''неработающим двигателем, когда подача топлива выключена. Действие тормозной системы основано на создании противодавления в выпускном газопроводе двигателя путем перекрытия его проходного сечения заслонкой.

Включение тормозной системы осуществляется нажатием на педаль, установленную на полу кабины. При этом открывается пневмоклапан, и воздух поступает в силовой пневмоцилиндр останова двигателя (выключая подачу топлива) и цилиндр включения вспомогательной тормозной системы (перекрывая заслонкой выпускной газопровод).

При отпускании педали вначале открывается заслонка, а затем включается подача топлива.

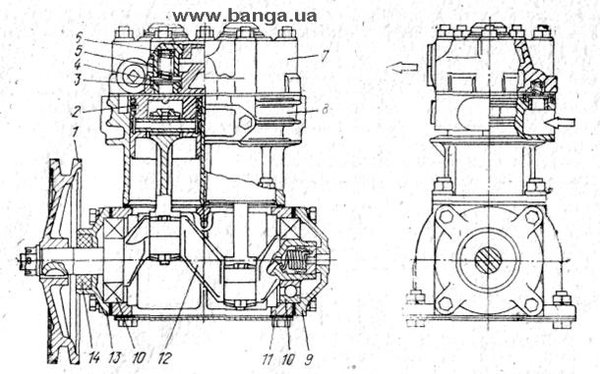

5.12.4. Компрессор.

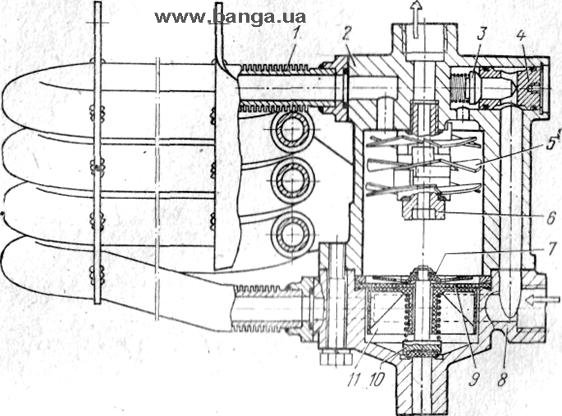

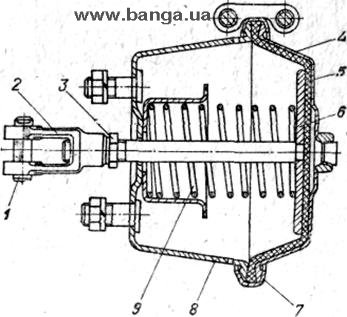

Автомобильный компрессор (Рис. 47) поршневого типа, непрямоточный, двухцилиндровый, одноступенчатого сжатия. Он установлен в развале цилиндров двигателя на специальной площадке верхней крышки блока и приводится в действие клиновидным ремнем от шкива вентилятора.

Рис. 47. Компрессор:

1 - шкив; 2 - поршень; 3 - седло нагнетательного клапана; 4 - клапан нагнетательный; 5 - пробка нагнетательного клапана; 6 - пружина; 7 - головка блока; 8 - блок цилиндров; 9, 13 - крышки картера; 10 - шарикоподшипники; 11 - картер; 12 - коленчатый вал; 14 - манжета

Предназначен для создания запаса сжатого воздуха в ресиверах пневмопривода тормозной системы и питания сжатым воздухом потребителей.

Характеристика компрессора

|

Число цилиндров |

2 |

|

Диаметр цилиндра, мм |

60 |

|

Ход поршня, мм |

38 |

|

Рабочий объем, см3 |

214 |

|

Частота вращения, мин-1 |

2500 |

|

Производительность компрессора при 2000 мин-1 и противодавлении 0,7 МПа (7 кгс/см2), л/мин |

220 |

Воздух к компрессору подводится по трубопроводу от патрубка впускных коллекторов двигателя. Таким образом, для очистки воздуха, необходимого, для работы компрессора, используется воздушный фильтр двигателя. В цилиндры компрессора воздух поступает через пластинчатые впускные клапаны, которые открываются под, действием разрежения в период такта всасывания в соответствующем цилиндре. Сжатый поршнями воздух вытесняется в пневматическую систему автомобиля через пластинчатые нагнетательные клапаны, расположенные в головке цилиндров.

Головка цилиндров компрессора охлаждается водой, подводимой из водяного насоса системы охлаждения двигателя. Охлаждающая жидкость из головки компрессора сливается во всасывающий патрубок водяного насоса. Необходимо помнить, что система охлаждения головки цилиндров компрессора заполняется только при работающем двигателе. Поэтому после заливки охлаждающей жидкости необходимо пустить двигатель и дать ему поработать 3 - 5 минут, после чего проверить уровень охлаждающей жидкости в расширительном бачке и при необходимости долить до половины его вместимости.

Смазка компрессора - комбинированная (под давлением и разбрызгиванием). Под давлением смазываются шатунные подшипники: масло подводится . но трубке из масляной магистрали двигателя к задней крышке картера

компрессора и далее по каналам коленчатого' вала к подшипникам шатунов. Коренные шарикоподшипники, поршневые пальцы и стенки цилиндров смазываются разбрызгиванием.

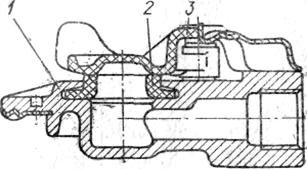

5.12.5. Водоотделитель.

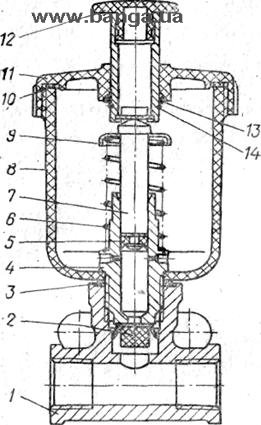

Предназначен для очистки сжатого воздуха, нагнетаемого компрессором в ресиверы, от образовавшейся капельной влаги. Процесс очистки осуществляется двумя способами: термодинамическим - и ребристом трубчатом охладителе 1 и динамическим в направляющем аппарате 5 (Рис. 48).

Слив конденсата - автоматический, за счет перепада давления в нагнетательном трубопроводе при срабатывании регулятора давления.

Рис. 48. Водоотделитель:

1 - охладитель с ребристыми трубами; 2 - корпус; 3 - клапан предохранительный; 4, 11 - поршни; 5 - направляющий аппарат; 6 - винт пустотелый; 7 - уплотнитель; 8 - крышка;

9 - мембрана; 10 - золотник

Принцип работы водоотделителя заключается в следующем: сжатый воздух, нагнетаемый компрессором в ресиверы, поступает для охлаждении и ребристый змеевик охладителя 1, и проходя через верхнее левое отверстие в корпусе 2, омывает крыльчатку направляющего аппарата 5, где задерживается влага (более тяжелые частицы). Далее сжатый воздух через осевое отверстие в винте 6 и верхнее правое отверстие в корпусе 2 направляется к регулятору давления.

Одновременно сжатый воздух через зазор между мембраной 9 и стержнем золотника 10 поступает в полость под мембрану, куда стекает и влага, отделившаяся на крыльчатке. В момент срабатывания регулятора давления мембрана 9 за счет перепада давлений прогибается вверх, золотник 10 клапана открывается и скопившаяся в крышке § влага вместе с остатками воздуха выбрасывается в атмосферу.

В случае замерзания конденсата в ребристом охладителе 1, сжатый воздух будет поступать к регулятору давления через вертикальный канал и предохранительный клапан 3, который должен открываться при давлении воздуха 0,4 - 0,6 МПа (4 - 6 кгс/см2) и пропускать воздух на крыльчатку направляющего аппарата 5 и далее к регулятору давления.

5.12.6. Регулятор давления с предохранительным клапаном.

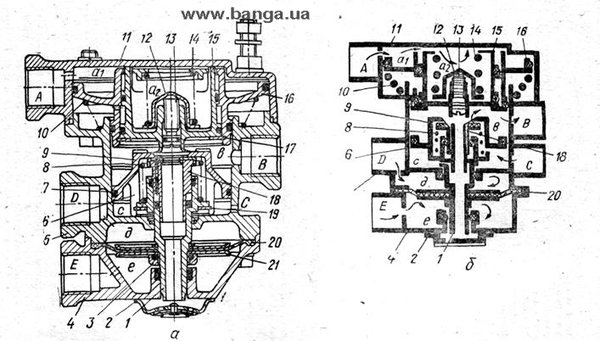

Установлен в нагнетательном трубопроводе компрессора (после водоотделителя) и предназначен для поддержания в пневмоприводе давления сжатого воздуха в пределах 0,65 - 0,8 МПа (6,5 - 8,0 кгс/см2) путем периодической разгрузки компрессора в атмосферу (Рис. 49).

Характеристика регулятора давления

Номинальное давление, МПа (кгс/см2) 0,8 (8,0)

Пределы регулировки давления:

давление отключения, МПа (кгс/см2) 0,65 (6,5)

давление включения, МПа (кгс/см2) 0,8 (8,0)

Пределы регулировки предохранительного клапана, 0,9 - 0,95

МПа (кгс/см2) (9,0 - 9,5)

Регулятор давления состоит из корпуса, в котором расположены разгрузочное устройство, регулировочное устройство и „предохранительный клапан.

Сжатый воздух от компрессора поступает в полость А, открывает обратный клапан 16 и попадает в полость Б, соединенную с конденсационным ресивером. Обратный клапан 16 в случае повреждения трубопровода от компрессора к регулятору давления (полость А) не позволяет выходу воздуха из полости Б в атмосферу.

При достижении давления в полости Б 0,8 МПа (8кгс/см2) сжатый воздух, преодолевая сопротивление пружин 4 и 8 регулировочного устройства, отжимает диафрагму 17 от седла и через каналы в корпусе регулятора поступает в надпоршневую полость В разгрузочного устройства.

Рнс.49. Регулятор давления с предохранительным клапаном:

1 - корпус; 2 - поршень со стержнем; 3 - разгрузочное устройство; 4, 8 - пружины; 5 - регулировочное устройство; 6, 10 - контргайки; 7 - болт регулировочный; 9 - винт регулировочный; 11 - колпак; 12 - пружина предохранительного клапана; 13 - клапан резиновый; 14 - клапан предохранительный; 15 - пружина обратного клапана; 16 - обратный клапан; 17 - диафрагма; 18 - пружина возвратная; 19 - штуцер; 20 - клапан впускной

Поршень 2 перемещается вниз и открывает клапан 20. При этом сжатый воздух через канал Г проходит Е полость Д и оттуда через штуцер 19 выходит в атмосферу.

При падении давления в полости Б до величины 0,65 МПа (6,5 кгс/см2) диафрагма 17 под действием усилия пружин 4 и 8 прижимается к седлу и прекращает поступление сжатого воздуха в полость В. Поршень 2 под действием пружины 18 возвращается в исходное положение, клапан 20 садится на свое седло и прекращает выпуск воздуха в атмосферу; компрессор вновь нагнетает сжатый воздух (полость Б). Воздух, находящийся в полости В, через дроссельное отверстие Е в поршне 2 и полость Д выходит в атмосферу.

Предохранительный клапан состоит из корпуса, колпака 11, регулировочного винта 9, клапана 13 и пружины 12.

Клапан 13 предохраняет пневмосистему от чрезмерного повышения давления в случае неисправности разгрузочного устройства регулятора давления.

Работа клапана. Воздух из полости Б подводится к клапану 13 через наклонные отверстия. При достижении давления в полости Б 0,9 - 0,95 МПа (9 - 9,5 кгс/см2) клапан 13 открывается и выпускает избыток воздуха в атмосферу через радиальные отверстия в корпусе.

Если давление срабатывания клапана не соответствует указанным значениям, его необходимо отрегулировать винтом 9.

5.12.7. Противозамерзатель.

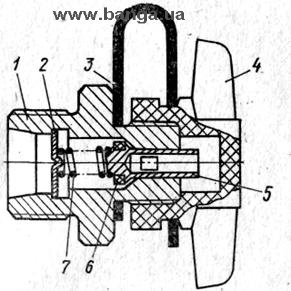

Предназначен для предотвращения замерзания конденсата воздуха в трубопроводах и аппаратах пневматического привода тормозных систем. Противозамерзатель (Рис. 50) состоит из корпуса 1, на котором смонтирован резервуар 8 с клапаном 2 и насосным устройством. Работа противозамерзателя. При нажатии на кнопку 12 рабочая жидкость впрыскивается в нагнетательный трубопровод пневмосистемы и захватывается воздушным потоком, образуя с конденсатом морозостойкую смесь, которую необходимо ежедневно сливать из ресиверов.

В качестве рабочей жидкости следует применять технический этиловый спирт, который заливается в резервуар 8 до уровня на 10 - 12 мм ниже верхней кромки, что соответствует объему 180 см3. Расход спирта при работе составляет около 50 см3 и рабочую смену.

При температуре окружающего воздуха ниже плюс 5°С ежедневно перед выездом из парка и 5-6 раз в течение смены впрыскивать в систему рабочую жидкость, нажимая 7 - 10 раз кнопку толкателя 12. Резервуар 8 рабочей жидкостью на заводе не заправляется.

5.12.8. Ресиверы.

В пневматическом приводе тормозной системы установлены три ресивера, емкостью по 40 л каждый. Ресиверы предназначены для создания запаса сжатого воздуха, нагнетаемого компрессором.

Клапан слива конденсата установлен на каждом ресивере. Для слива конденсата необходимо слегка нажать на шток и отнести его в любую сторону. При отпускании штока клапан автоматически герметизируется. Поверхности ресиверов должны иметь противокоррозионное покрытие.

Примечание. Слив конденсата с верхнего ресивера производится дистанционно с помощью проволочной тяги, соединенной с клапаном слива конденсата.

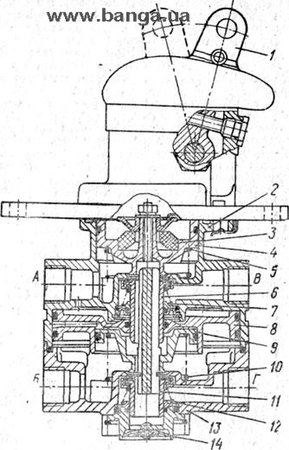

5.12.9. Кран тормозной двухсекционный.

Предназначен для управления исполнительными механизмами рабочей тормозной системы автомобиля при раздельном приводе торможения мостов и для привода клапана управления тормозной системы полуприцепа.

Тормозной кран (Рис. 51) состоит из рычага привода 1, верхнего 2 и нижнего 13 корпусов двух независимых секций, расположенных последовательно. Клапаны обеих секций крана - плоские, одинарные, резиновые. Следящий механизм - поршневого типа, с упругими элементами.

Рис. 50. Противозамерзатель

1 - корпус; 2 - клапан; 3 - прокладка уплотнительная; 4 - цилиндр; 5 - манжета штока; 6 - пружина; 7 - шток; 8 - резервуар; 9 - шайба тарельчатая; 10 - прокладка; 11 - крышка; 12 - кнопка толкателя; 13 - кольцо уплотнительное; 14 – кольцо стопорное

Рис. 51. Кран тормозной двухсекционный:

А, Б - выводы, связанные с тормозными камерами;

В, Г - выводы, связанные с ресиверами.

1 - рычаг привода; 2 - корпус верхний; 3 - уравновешивающий элемент; 4 - верхний поршень; 5, 7, 10, 12 - пружины; 6 - верхний клапан; 8 - большой поршень; 9 - малый поршень; 11 - нижний клапан; 13 - корпус нижний; 14 - атмосферный вывод

Выводы В и Г верхнего и нижнего корпусов крана соединены с воздушными ресиверами раздельных контуров, а выводы А и Б - с тормозными камерами.

Тягу Привода тормозного крана необходимо устанавливать при исходном положении педали и рычага 1. После соединения тяги свободный ход педали обеспечивается в пределах 19,5 - 25 мм при давлении воздуха в системе 0,65 - 0,8 МПа (6,5 - 8,0 кгс/см2).

Работа крана. При нажатии на педаль рычаг 1поворачивается на оси и роликом воздействует на толкатель, который через тарелку сжимает уравновешивающий элемент 3 верхнего поршня. Поршень перемещается вниз и закрывает выпускное отверстие клапана, а затем открывает верхний клапан 6. Сжатый воздух, подводимый к выводу В, через открытый клапан поступает к выводу А и далее к тормозным камерам, переднего и среднего (через ускорительный клапан) мостов до тех пор, пока сила нажатия на рычаг 1 не уравновесится давлением воздуха на верхний поршень 4. Таким образом осуществляется следящее действие в верхней секции тормозного крана.

Одновременно сжатый воздух через отверстие в выводе А проходит в надпоршневое пространство нижней секции. Поршень 8; имеющий большую поверхность, перемещается вниз и воздействует на малый поршень 9, который вначале закрывает выпускное отверстие клапана, а затем открывает нижний клапан 11. Сжатый воздух, подводимый к выводу Г, через открытый клапан поступает к выводу Б и далее к тормозным камерам заднего моста и через ускорительный клапан - к камерам среднего моста. Сжатый воздух, находящийся в пространстве между поршнями 8 и 9, уравновешивает силу, действующую на поршень 8 сверху, благодаря чему на выводе Б устанавливается давление, соответствующее усилию на рычаге 1. Таким образом осуществляется следящее действие в нижней секции тормозного крана.

Размеры поршней и пружин подобраны так, что давление в выводах А и Б в зависимости от усилия на рычаге 1 практически одинаково. При промежуточных положениях рычага нижняя секция крана управляется пневматически.

При отказе в работе верхней секции нижняя будет управляться механически через шпильку верхнего поршня 4 и толкатель малого поршня 9, полностью сохраняя работоспособность. Следящее действие в этом случае осуществляется уравновешиванием силы, приложенной к рычагу 1 и давлением воздуха на малый поршень 9.

При отказе в работе нижней секции - тормозного крана верхняя секция работает как обычно.

При отпускании педали поршни 4, 8, 9 и клапаны под действием упругих элементов возвращаются в исходное положение. Полости ресиверов (выводы В и Г) разъединяются от полостей контуров рабочей тормозной системы (выводы А и Б), которые сообщаются с атмосферой, и происходит растормаживание автомобиля.

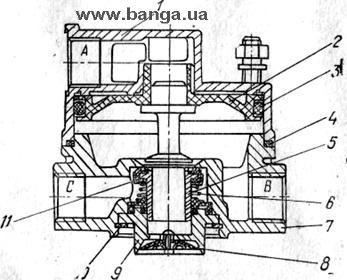

5.12.10. Клапан защитный четырехконтурный.

Состоит из корпуса 17 (Рис. 52), внутри которого расположены четыре поршня 8, взаимодействующие своими торцами с упругими седлами 5. На хвостовике поршня 8 расположен клапан 3, взаимодействующий кольцевым выступом с торцевой поверхностью корпуса 17.

Рис. 52. Клапан защитный четырехконтурный:

I, II, III - выводы к рабочим

контурам и потребителям;

IV - вывод к стояночной тормозной системе.

1 - шплинт-проволока; 2 - шайба; 3 - клапан; 4 : - втулка; - 5 - седло упругое; 6 - кольцо поршня; 7 - прокладка крышки; А' - поршень; 9 - пружина; 10 - болт; 11 - шайба уплотнительная; 12 - крышка; 13 - поршень; 14 - шайбы регулировочные; 15 - пружина клапана; 16 - основание клапана; 17 - корпус; 18 - отверстие входное; 19 - клапан

В одном из четырех контуров клапан 3 расположен на отдельном основании 16 и, подпружиненный пружиной 15, выполняет функцию обратного клапана.

На поршни 8 воздействуют пружины 9. Регулировка усилия пружин 9 осуществляется с помощью шайб 14. В поршнях 8 просверлены дроссельные отверстия диаметром 1,1 мм.

Регулировка четырехконтурного клапана осуществляется по давлению закрытия клапана 3, которое должно происходить при падении давления а нагнетательной магистрали до величины не менее 0.5 МПа (5 кгс/см2).

Работа клапана.

Сжатый воздух поступает во входное отверстие 18 и далее под клапан 3, огибая его лепестки, через дроссельное отверстие, поступает в выходные отверстия, связанные с ресиверами контуров.

Как только давление, воздействующее на поршень 8, создает усилие, достаточное для преодоления усилия пружины 9, поршень 8 поднимается и сжатый воздух начинает поступать в выходные отверстия контуров через образовавшийся зазор между торцом поршня и упругим кольцом седла 5.

При наполнении контуров и поднятии поршней 8 до упора в крышку 12 вместе с ними поднимаются и клапаны 3, не препятствуя свободному перетеканию воздуха между контурами в обоих направлениях.

Исключение составляет один из контуров стояночной тормозной системы, который изолирован от остальных контуров обратным клапаном, расположенным на отдельном основании 16.

При понижении давления в питающей магистрали или в одном из контуров, что может быть следствием разгерметизации, поршни 8 опускаются под действием пружин 9 вниз и клапаны 3 своими кольцевыми выступами садятся на торцевые поверхности корпуса 17.

При этом достигается полная изоляция контуров и нагнетательной магистрали.

После этого при работающем компрессоре происходит повышение давления в нагнетательной магистрали и в исправных контурах до верхнего предела срабатывания регулятора давления, так как расход сжатого воздуха в неисправный контур через дроссельное отверстие является значительно меньшим, чем производительность компрессора.

5.12.11. Одинарный защитный клапан.

На автомобиле установлен один клапан (Рис. 53) на кронштейне под кабиной и предназначен для защиты привода тормозных систем от возможных утечек воздуха через магистраль пневмосигнала*.

* В случае отсутствия пневмосигнала одинарный защитный клапан не устанавливается.

Рис. 53. Клапан защитный одинарный:

А - подводящая полость; Б - отводящая Полость.

1 - регулировочный болт; 2 - гайка; 3 - крышка; 4 - пружины; 5 - поршень; 6 - диафрагма; 7 - корпус; 8 - кольцо клапана; 9 - пружина; 10 - клапан; 11 - кольцо упорное; 12 - втулка

Работа клапана. Сжатый воздух от вывода А поступает под диафрагму б. При достижении в системе давления 0,54 - 0,56 МПа (5,4 - 5,6 кгс/см2) диафрагма поднимается и сжатый воздух через перепускной канал в корпусе 7 проходит в вывод 5, отжимая при этом обратный клапан 10. При снижении давления в выводе А до величины 0,54 МПа (5,4 кгс/см2) диафрагма 6 под действием усилия пружин 4 прижимается к своему седлу, перекрывая центральный перепускной канал. Дальнейшее поступление воздуха в вывод Б прекращается. Обратный клапан 10 в это время закрывается и предотвращает обратное движение сжатого воздуха.

5.12.12. Клапан перепускной днухмагистральный.

На автомобиле установлено два клапана. Один (возле конденсационного ресивера) служит для подачи сжатого воздуха в магистраль тормозной системы полуприцепа из ресивера (через разобщительный кран) или от секции четырехконтурного защитного клапана. Второй клапан предназначен для подачи сжатого воздуха к ускорительному клапану от двух независимых секций тормозного крана одновременно или от каждой в отдельности.

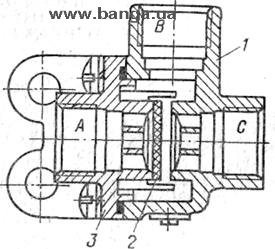

Работа клапана. При подводе воздуха к полостям А и С мембрана 2 (Рис. 54), занимая промежуточное положение, обеспечивает пропуск воздуха в полость В. В случае снижения давления воздуха в одной из подводящих магистралей мембрана перекрывает поврежденную магистраль (А или С) и обеспечивает поступление воздуха в полость В от исправной магистрали.

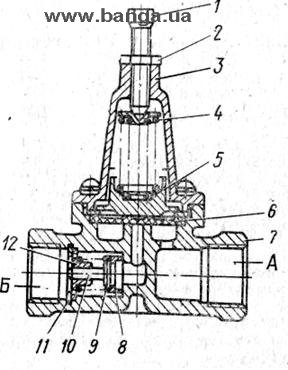

5.12.13. Кран тормозной обратного действия с ручным управлением.

Предназначен для управления тормозной системой полуприцепа. Кран (Рис. 55) установлен на каркасе сиденья водителя с левой стороны.

К выводу А крана постоянно подводится воздух от конденсационного ресивера через разобщительный кран. В исходном положении сжатый воздух из вывода А через наклонное отверстие в корпусе и сверление в поршне 10 проходит в вывод С и далее к клапану управления тормозной системой полуприцепа с двухпроводным приводом. При этом сжатый воздух к головке типа «Палм» управляющей магистрали не поступает. При перемещении рукоятки 1 в верхнее фиксированное положение шток 9 поднимается и клапан 11 закрывает отверстие в поршне 10 и полости А и С разобщаются. При дальнейшем подъеме штока торец его отходит от клапана 11 и полость С соединяется с атмосферным выводом В и воздух из магистрали, соединяющейся с клапаном двухпроводного привода, выходит в, атмосферу.

В этом положении рукоятки 1сжатый воздух от клапана управления: тормозной системой полуприцепа с двухпроводным приводом поступает к соединительной головке типа «Палм» управляющей магистрали - происходит торможение полуприцепа.

Рис. 54. Двухмагистральный перепускной клапан:

А, С — полости подводящие; В — полость отводящая.

1 — корпус, 2— мембрана; 3 — крышка

Рис. 55. Кран тормозной обратного действия с ручным управлением:

А - к ресиверу: В - в атмосферу; С - к клапану управления тормозной системой полуприцепа с двухпроводным приводом.

1 - рукоятка; 2 - пружина; 3 - крышка; 4 - шайба. 5 - колпачок направляющий; 6 - направляющая; 7,8 - пружины; 9 - шток; 10 - поршень; 11 - корпус клапана; 12 - корпус крана

Для растормаживания полуприцепа рукоятку крана установить в исходное нижнее положение.

5.12.14. Клапан управления тормозной системой полуприцепа с двухпроводным приводом.

Предназначен для управления тормозной системой полуприцепа с двухпроводным приводом. Устройство клапана показано на Рис. 56.

Выводы клапана соединены с соответствующими пневматическими аппаратами привода. Вывод А соединен с верхней секцией тормозного крана, вывод С - с питающей магистралью полуприцепа, вывод Д - С тормозным краном обратного действия с ручным управлением, вывод В - с управляющей магистралью двухпроводного привода, вывод Е - с нижней секцией тормозного крана.

Работа клапана. При рабочем торможении сжатый воздух от соответствующей секции тормозного крана подводится к тормозным камерам автомобиля и к выводам А и Е клапана. Сжатый воздух, подведенный к выводу А, воздействует на верхние поршни 15 и 16 к перемешает их вниз, сжимая при этом пружину 10. При перемещении малый поршень 15 своим седлом упирается в клапан 18 и разобщает полость «в» с атмосферой, а затем открывает клапан 18 и сообщает полость «с» с полостью «в». При атом сжатый воздух проходит в управляющую магистраль полуприцепа (вывод В) и затормаживает его.

При стояночном торможении полуприцепа сжатый воздух из вывода Д выходит в атмосферу через отверстие в кране управления. Поршень 6 вследствие разности давлений в полостях перемещается вверх вместе с клапаном 18. Клапан упирается в седло малого поршня 15 и сообщает полость «с» с полостью «в» (вывод В). Сжатый воздух поступает в управляющую магистраль полуприцепа и затормаживает его.

5.12.15. Клапан контрольного вывода.

Три клапана контрольного вывода установлены на тормозных камерах мостов и предназначены для проверки давления в контурах при нажатой педали рабочей тормозной системы.

Четвертый клапан установлен после противозамерзателя и предназначен для присоединения шланга при буксировке автомобиля и для отбора воздуха в различных целях.

Рис. 56. Клапан управления тормозной системой полуприцепа с двухпроводным приводом: о - исходное положение; б - рабочее торможение;

1 - поршень нижний; 2 - выпускное отверстие; 3 - гайка; 4 - нижний корпус; 5 - средний корпус; 6 - поршень средний; 7 - кольцо уплотнительное; 8 - пружина клапана; 9 - тарелка пружины; 10 - пружина верхнего большого поршня; 11 - верхний корпус; 12 - тарелка пружины; 13~- винт регулировочный; 14 - пружина верхнего малого поршня; 15 - верхний малый поршень; 16 - верхний большой поршень; 17 – торное кольцо; 18 - клапан; 19 - упорное кольцо; 20 - диафрагма; 21 - шайба диафрагмы

Для проверки давления необходимо отвернуть гайку (Рис. 57) и навернуть на корпус клапана накидную гайку шланга контрольного манометра. При заворачивании гайка воздействует на конус 5 и отжимает его от седла - воздух через отверстие в конусе поступает в шланг и далее к манометру.

После отсоединения шланга конус под действием усилия пружины прижимается к седлу, закрывая выход сжатому воздуху из пневмосистемы.

5.12.16. Клапан ускорительный.

Предназначен для привода тормозных механизмов среднего моста при торможении рабочей тормозной системой. Сжатый воздух, поступающий от верхней и нижней секций двухсекционного тормозного крана через днухмагистральный клапан поступает к ускорительному клапану и далее к тормозным камерам среднего моста.

Клапан (Рис. 58) состоит из верхнего 1, нижнего 7 корпусов, поршня 2, корпуса клапана 5 с впускным клапаном 11.

К выводу А подводится сжатый воздух от секций тормозного крана при торможении рабочей тормозной системой.

К выводу С постоянно подводится сжатый воздух от конденсационного ресивера.

Вывод В соединен с тормозными камерами среднего моста.

Работа клапана. Под действием сжатого воздуха, подведенного к выводу А (рабочее торможение), поршень 2 перемещается вниз и открывает впускной клапан 11 - происходит наполнение тормозных камер среднего моста сжатым воздухом через вывод С и открытый впускной клапан 11.

При отпускании педали рабочей тормозной системы сжатый воздух из полости над поршнем 2 выпускается в атмосферу. Поршень 2, перемещаясь вверх, открывает сообщение вывода В с атмосферой, а впускной клапан 11 под действием пружины 6 закрывается и разобщает выводы В и С.

5.12.17. Камеры тормозные.

Предназначены для преобразования давления сжатого воздуха в усилие, передаваемое к тормозным механизмам колес.

Рис. 57. Клапан контрольного вывода:

1 - корпус; 2 - скоба; 3 - лента; 4 - гайка; 5 - конус; 6 - уплотнитель; 7 - пружина

Рис. 58. Клапан ускорительный:

I - корпус верхний; 2 - поршень; 3, 4 - кольца уплотнительные; 5 - корпус клапана; 6 - пружина; 7 - . корпус нижний; 8 - атмосферный вывод; 9 - корпус атмосферного вывода; 10 - кольцо упорное; 11 - клапан впускной

Шток 6 (Рис. 59) через вилку 2 и палец 1соединен с регулировочным рычагом разжимного кулака. К штоку приварен диск, прижимаемый к диафрагме пружиной 9. Диафрагма 5 зажата хомутами 7, которые обеспечивают герметичность. В корпусе 8 есть отверстия для выпуска воздуха и выхода воды, попавшей при преодолении водной преграды.

Проверка и регулировка хода штоков. Величину хода следует проверять при давлении в пневмосистеме 0,65 - 0,8 МПа (6,5 - 8,0 кгс/см2) в такой последовательности:

установить мерительную линейку в торец тормозной камеры и заметить на ней положение центра соединительного пальца при отпущенной педали;

Рис. 59. Камера тормозная:

1 - палец вилки: 2 - вилка: 3 - контргайка; 4 - крышка; 5 - диафрагма; 6 - шток; 7 – хомут; 8 - корпус; 9 - пружина

нажать до отказа педаль и по линейке заметить новое положение центра пальца.

Если величина хода штока превышает 40 мм, следует отрегулировать зазор между тормозным барабаном и накладками колодок.

5.12.18. Разобщительные краны.

На автомобиле установлено три крана. Два крана установлены и пневмомагистралях питания и управления тормозной системы полуприцепа перед соединительными головками. Третий край установлен на выходе из конденсационного ресивера и служит для отключения поврежденной магистрали питания тормозной системы полуприцепа.

Кран открыт, когда его рукоятка расположена параллельно корпусу, и закрыт - если рукоятка направлена под углом 90°. Па рукоятке и корпусе крана имеются выступ и направляющая, которые ограничивают поворот рукоятки, не давая возможности переходить за крайние положения при открытии и закрытии крана.

5.12.19. Соединительные головки.

Установлены перед разобщительными кранами.

Головки «Палм» (Рис. 60) бесклапанные, одинаковые для автомобиля и полуприцепа. На автомобиле защитная крышка соединительной головки питающей магистрали окрашена в красный цвет, а крышка головки управляющей магистрали - в голубой.

При соединении головок необходимо отвести в сторону защитные крышки 3. Головки смыкаются уплотнениями проворачиваются до тех пор, пока выступ одной головки не войдет в соответствующий паз другой.

При разъединении пневмомагистралей тягача и полуприцепа соединительные головки поворачивают в обратном направлении, после чего головки закрывают крышками.

Рис. 60. Соединительная головка «Палм»:

1 - корпус; 2 - кольцо уплотнительное; 3 - крышку

Банга™

Банга™