Задний (промежуточный) мост КрАЗ-260

Задний и промежуточный мосты объединены балансирной подвеской. Они отличаются один от другого картером моста, валом ведущей конической шестерни, главных передач и деталями привода заднего моста.

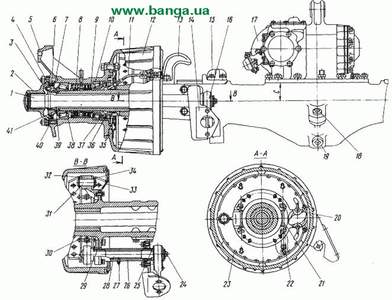

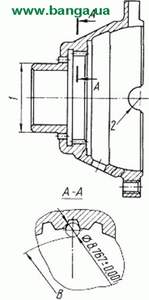

Устройство заднего (промежуточного) моста показано на рис.20.

В картере моста размещены: редуктор 17 главной передачи, дифференциал и полуоси 1. Ступицы 5 колес установлены на двух роликовых подшипниках 10 и 38. К ступице колеса шпильками крепится фланец 2 полуоси. Во внутреннюю полость ступицы запрессовано уплотнительное устройство 8 с четырьмя

резиновыми манжетами, обеспечивающее герметичность соединения системы регулирования давления воздуха в шинах.

Инструмент и приспособления для проведения разборочно-сборочных работ: ключи 10x12, 14x17, 19x22, 24x27, 27x30, 46x50; ключ для резьбовых пробок 14x19, торцевые ключи 24 и 27, ключ гаек подшипников ступиц, ключ гаек колес и стремянок рессор 32x46, динамометрическая рукоятка, сменные головки 12, 14, 17, 19, 27, 36; съемник для выпрессовки подшипников ступиц колес, съемник для спрессовки ступицы в сборе, оправка для выпрессовки манжет уплотнительного устройства, оправка для выпрессовки правых подшипников ведущей цилиндрической шестерни, монтажная лопатка, кран 8 тс, строп 8 тс, строп 1 тс, козлы, подставка, противооткатные упоры (4 шт.), кувалда, молоток 0,5 кг, плоскогубцы 175, слесарное зубило 15x150, отвертка 175x0,7; гидравлический пресс 100 кН (10 тс), наставка, микрометры МК 0-25, МК 25-50, МК 50-75, Ж 75-100, штангенциркуль 0-200, поверочная плита, набор щупов и 2, посуда доя масла, маслораздаточный бак, посуда для мыльной пены, волосяная кисть.

Снятие заднего (промежуточного) моста

Снятие заднего (промежуточного) моста проводите следующим образом:

1. Подложите под колеса переднего моста автомобиля противооткатные упоры.

2. Выверните из картера заднего (промежуточного) моста пробки сливного и заливного отверстий, слейте масло, вверните пробки на место.

3. Ослабьте затяжку гаек колес.

4. Отсоедините от моста тормозные шланги и шланги системы регулирования давления воздуха в шинах.

5. Отсоедините воздухопровод от штуцера пневмокамеры блокировки дифференциала.

6. Отсоедините электропровод выключателя блокировки дифференциала.

7. Снимите ограничители качания мостов.

8. Отверните гайки, снимите пружинные шайбы крепления шаровых пальцев реактивных штанг к мосту. Выпрессуйте пальцы.

9. Отсоедините от моста карданные валы.

10. Закрепите проволокой за раму свободные концы шлангов, электропроводов, воздухопроводов, реактивных штанг, карданных валов, чтобы избежать повреждения деталей.

11. Закрепите за задний буксирный крюк заднюю часть автомобиля, предварительно повернув крюк защелкой вниз, и поднимите ее краном на высоту, достаточную для выкатывания моста. Толкая руками колеса, выкатите из-под автомобиля мост. Опустите автомобиль.

12. Закрепите за рукава картера мост и установите его на козлы, подставив под фланец приводного карданного вала подставку.

13. Демонтируйте с моста пневмопружинные тормозные камеры, воздухопроводы, тройники с кронштейнами в сборе.

14. Отсоедините переходные шланги подвода к шинам от колес, а в отверстие колесного крана заверните болт крепления шланга.

15. Отверните гайки крепления колес, снимите прижимы. Снимите колеса, проследив при этом за положением шланга системы регулирования давления воздуха в шинах, чтобы не повредить его ободом.

16. Отсоедините переходные шланги от ступиц колес и вверните в отверстия ступиц заглушки.

Рис. 20. Задний (промежуточный) мост:

1 - полуось; 2 - фланец полуоси; 3 - стопор; 4 - гайка; 5 - ступица колеса; 6, 36 - сальники; 7 -заглушка; 8 - уплотнительное устройство системы регулирования давления воздуха в шинах; 9 - упорная втулка; 10, 38 - роликовые подшипники; 11 - трубка подвода воздуха; 12 - тормозной барабан; 13 - ограничитель качания мостов; 14 - кронштейн пневмопружинной тормозной камеры; 15 - буфер; 16 - регулировочный рычаг; 17 - редуктор главной передачи; 18 - пробка заливного отверстия; 19 - пробка сливного отверстия; 20 - ролик тормозной колодки; 21 - звено пружин; 22 - пружина колодок; 23 - тормозная колодка; 24 - упорная шайба; 25 - уплотнительное кольцо; 26 - труба разжимного кулака; 27 - масленка; 28 - разжимной кулак; 29 - втулка трубы разжимного кулака; 30 - палец пружины; 31 - ось колодки; 32 - суппорт; 33 - защитный диск; 34 - шайба оси колодки; 35 - маслоотражатель; 37 -крышка сальника; 39 - опорная шайба; 40 - стопорное кольцо; 41 - кожух полуоси

Возможные неисправности и методы их устранения

|

Возможная неисправность |

Причина |

Метод устранения |

|

Повышенный шум шестерен |

Нарушение регулировки главной передачи |

Отрегулируйте зацепление шестерен и предварительный натяг подшипников согласно рекомендациям, данным в главе "Сборка и регулировка редуктора" |

|

Повышенный нагрев мостов |

- Излишнее или недостаточное количество масла в картере |

- Проверьте уровень масла в картере и при необходимости доведите его до нормы |

|

- Неправильная регулировка зацепления или тугая затяжка подшипников главной передачи |

- Отрегулируйте зацепление и пред-натяг подшипников согласно рекомендациям, данным в главе "Сборка и регулировка редуктора" |

|

|

Не загорается контрольная лампа сигнализации включения блокировки дифференциала |

- Перегорел предохранитель |

- Замените предохранитель |

|

- Перегорела контрольная лампа |

- Замените лампу |

|

|

- Разрыв диафрагмы пневмокамеры - Отказ в работе включателя сигнализации |

- Замените диафрагму - Отрегулируйте его положение с помощью прокладок |

|

|

- Удалите продукты окисления на контактах |

||

|

- Замените включатель сигнализации |

||

|

- Отказ в работе электромагнитного клапана |

- Найдите повреждение в цепи или контактах и устраните |

|

|

- Удалите продукты окисления с деталей электромагнитного клапана |

||

|

- Неисправность магистральных путей воздухопроводов |

- Найдите неисправность в пневмо-системе и устраните |

|

|

- Не отрегулирован механизм блокировки дифференциала |

- Отрегулируйте механизм согласно рекомендациям, данным в главе "Сборка и регулировка редуктора" |

|

|

При отпускании клавиши включателя блокировки дифференциала в положение "заблокировано" контрольная лампа продолжает гореть |

Поломка пружины пневмокамеры |

Замените пружину |

|

Замасливание накладок тормозных колодок |

Повреждение внутреннего сальника ступицы |

Снимите ступицу и замените сальник. Перед установкой ступицы тормозной барабан и колодки промойте в дизельном топливе |

|

Изменение уровня масла в картере моста |

Повреждение или износ сальника ведущей шестерни главной передачи |

Замените сальник |

Разборка, заднего (промежуточного) моста

Порядок разборки моста следующий:

1. Отверните болты крепления буферов 15

(см. рис. 20) к картеру моста и болты крепления защитных дисков 33 к суппорту 32. Снимите буфера и защитные диски.

2. Отверните гайки крепления фланцев 2 ступиц, снимите шайбы и с помощью съемных болтов отделите и снимите фланцы, снимите прокладки.

3. Выньте полуоси 1.

4. Расконтрите и отверните болты крепления стопора 3, снимите стопорную пластину и стопор.

5. Используя специальный ключ (из комплекта инструмента водителя), отверните гайку 4 подшипника.

6. Извлеките из паза кожуха 41 полуоси заглушку 7, а из ступицы 5 — сальник 6 и стопорное кольцо 40.

7. Снимите с кожуха 41 полуоси опорную шайбу 39 и, пошатывая ступицу, снимите внутреннюю обойму роликового подшипника 38.

8. Во избежание повреждения манжет уплотнительного устройства 8 наверните на резьбовую часть кожуха 41 полуоси оправку (из комплекта инструмента водителя) и снимите ступицу 5 в сборе с тормозным барабаном 12.

9. Отверните гайки крепления тормозного барабана 12 и отделите маслоотражатель 35 и тормозной барабан 12 от ступицы 5.

Примечание. Тормозные барабаны и ступицы при разборке разукомплектовывать не допускается.

10. Отверните болты крепления крышки 37 сальника ступицы и снимите крышку. Выпрессуйте из крышки сальник 36.

11. Извлеките из ступицы 5 внутреннюю обойму роликового подшипника 10, выпрессуйте (при необходимости) наружные обоймы подшипников 10 и 38 ступиц колес, используя съемник (рис.21).

12. Выпрессуйте с помощью оправки (см. рис.37) из корпуса уплотнительного устройства 8 пакет с конусными упорами, предварительно сняв стопорные кольца.

13. Взявшись двумя руками за обод верхней тормозной колодки 23 (расположив ладони на накладках), потяните колодку от суппорта 32 вверх и на себя и, преодолевая натяжение стяжных пружин 22, снимите тормозные колодки в сборе с пружинами.

14. Отсоедините пружины 22 от тормозных колодок 23, расшплинтуйте и извлеките пальцы 30 пружин.

15. Снимите стопорное кольцо с оси 31 колодки и выбейте ось.

16. Выверните болт крепления упорной шайбы 24 регулировочного рычага 16, снимите шайбу, регулировочные прокладки, регулировочный рычаг и выньте разжимной кулак 28 из его трубы 26.

17. Отверните болты крепления трубы 26 разжимного кулака к кронштейну 14 тормозной камеры и суппорту 32, болты крепления кронштейна 14 к картеру моста. Снимите трубу 26 и кронштейн 14.

18. Извлеките из трубы 26 разжимного кулака уплотнительные кольца 25 и выверните масленку 27.

19. Отверните накидные гайки и трубки 11 подвода воздуха, снимите трубку и выверните штуцера.

Рис. 21. Выпрессовка наружных колец подшипников:

1 - съемник; 2 - ступица колеса; 3 - наружное кольцо подшипника

20. Спрессуйте с кожуха 41 полуоси упорную втулку 9. Упорную втулку 9 ступицы спрессовывайте только при утечке воздуха через ее уплотнительные кольца и при наличии запасных уплотнительных колец.

21. Отверните болты крепления суппортов 32 к фланцам картера моста и снимите суппорты.

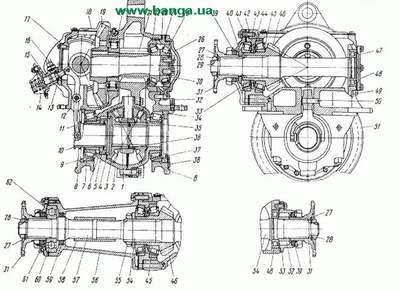

Разборка редуктора главной передачи

Редуктор разбирайте на стенде или верстаке в следующем порядке:

1. Выверните из картера редуктора сапун 32 (рис.22) и пробку 49.

2. Выверните из корпуса пневмокамеры блокировки дифференциала датчик 16 сигнализации.

3. Отверните гайки крепления крышки 14 пневмокамеры, снимите ее и извлеките пружину.

4. Отверните гайку штока 15, удерживая шток от проворачивания, снимите диафрагму и шайбы. Выверните шток.

5. Отверните болты крепления левой крышки 17 редуктора, снимите корпус пневмокамеры в сборе с левой крышкой 17, извлеките регулировочный винт 13. Отверните болты и отделите корпус пневмокамеры от левой крышки 17.

6. Отогните усики стопорной пластины 38, выверните болты крепления пластины, снимите стопорную 38 и замковую 37 пластины. Выверните гайку 34 подшипников дифференциала.

7. Расшплинтуйте и отверните гайки крепления крышек 8 подшипников дифференциала и снимите крышки.

8. Выведите вилку 11 включения блокировки дифференциала из кольцевой канавки втулки 10 и снимите опорное кольцо 9; Выньте дифференциал в сборе и установите крышки 8 на прежние места.

Примечание. Картер редуктора и крышки подшипников дифференциала разукомплектовывать не допускается.

9. Разорвите шплинт-проволоку, выверните болты общего крепления ведомой цилиндрической шестерни 51 и чашек дифференциала, отделите шестерню от чашек дифференциала. Разъедините чашки дифференциала, после чего выньте шестерни 3 полуоси, крестовину 35 с сателлитами 1 дифференциала и разграничительную шайбу 36.

10. Снимите стопорное кольцо 5 и выньте из чашки дифференциала втулку 10 включения блокировки дифференциала и муфту 6.

Примечание. Чашки дифференциала при разборке разукомплектовывать не допускается.

11. Используя отверстия в чашках дифференциала, спрессуйте внутренние обоймы подшипников 7 с шеек чашек.

12. Запрессуйте ось 50 вилки в картер редуктора до упора, извлеките вилку 11 в сборе с осью 50 из картера. Выпрессуйте из вилки ось.

13. Отверните болты крепления крышки 41 и задней крышки 47. Снимите крышку 47 (для редуктора промежуточного моста снимите фланец 31 с отражателем и распорную втулку 52).

14. Отверните болты крепления верхней крышки 18 редуктора и снимите крышку. Через верхний люк, используя медную выколотку, выпрессуйте роликовый цилиндрический подшипник 48.

15. Выведите из зацепления и извлеките из картера 12 ведущую коническую шестерню 46 в сборе с валом 29 и картером 43 подшипников.

16. Закрепите в тисках ведущую коническую шестерню 46 за вал 29, отверните гайку 28 крепления фланца, снимите тарельчатую пружинную шайбу 27, фланец 31 с отражателем, крышку 41 в сборе с сальником 39 и прокладки 42. Выпрессуйте из крышки 41 сальник 39.

17. Снимите с вала 29 опорную шайбу 40, а со ступицы шестерни - внутреннюю обойму роликового конического подшипника.

18. Снимите картер 43 подшипников, со ступицы шестерни 46 снимите регулировочную шайбу 33, распорное кольцо 44 подшипников.

19. Выпрессуйте с помощью съемника (рис.23) из картера 43 (см. рис.22) подшипников наружную обойму роликового конического подшипника 45.

20. Спрессуйте с вала 29 шестерню 46, спрессуйте с шестерни 46 внутреннюю обойму подшипника 45.

21. Отверните болты крепления правой крышки 26 редуктора, снимите крышку и прокладки 24.

22. Разорвите шплинт-проволоку и отверните болты крепления опорной шайбы 30 и снимите шайбу.

Рис. 22. Редуктор главной передачи:

1 - сателлит дифференциала; 2 - чашка дифференциала; 3 - шестерня полуоси; 4 - - опорная шайба шестерни полуоси; 5 - стопорное кольцо; 6 - муфта блокировки дифференциала; 7, 25, 45 - роликовые конические подшипники; 8 - крышка подшипника дифференциала; 9 - опорное кольцо подшипника; 10 - втулка включения блокировки дифференциала; 11 - вилка включения блокировки дифференциала; 12 - картер редуктора; 13 - регулировочный винт; 14 - крышка пневмокамеры блокировки дифференциала; 15 - шток пневмокамеры; 16 - датчик сигнализации; 17 - левая крышка редуктора; 18 - верхняя крышка редуктора; 19 - ведомая коническая шестерня; 20, 48 - роликовые цилиндрические подшипники; 21 - ведущая цилиндрическая шестерня; 22 - гнездо правых подшипников; 23, 24, 42 - регулировочные прокладки; 26 - правая крышка редуктора; 27 - тарельчатая пружинная шайба; 28 - гайка крепления фланца; 29 - вал ведущей конической шестерни; 30 - опорная шайба; 31 - фланец с отражателем; 32 - сапун; 33 - регулировочная шайба; 34 - гайка подшипников дифференциала; 35 - крестовина дифференциала; 36 - разграничительная шайба; 37 - замковая пластина; 38 - стопорная пластина; 39, 59 - сальники; 40 - опорная шайба подшипников; 41 - крышка; 43 - картер подшипников ведущей конической шестерни; 44 - распорное кольцо подшипников; 46 - ведущая коническая шестерня; 47 - задняя крышка редуктора заднего моста; 49 - пробка; 50 - ось вилки; 51 - ведомая цилиндрическая шестерня; 52 - распорная втулка; 53 - задняя крышка редуктора промежуточного моста; 54 - проходной вал промежуточного моста; 55 - гайка подшипников; 56 - картер удлинителя; 57 - вал удлинителя; 58 - соединительная муфта; 60 - шариковый подшипник; 61 - масленка; 62 - крышка удлинителя

23. Заворачивая болты крепления крышки 26 (в качестве отжимных) в резьбовые отверстия гнезда 22 правых подшипников, спрессуйте его вместе с коническими подшипниками со ступицы ведущей цилиндрической шестерни 21. Выпрессуйте с помощью оправки 1 (рис.24) из гнезда 22 (см. рис.22) конические подшипники.

24. Выпрессуйте на прессе ведущую цилиндрическую шестерню 21 из картера редуктора 12 со стороны крышки 17.

25. Извлеките из шпоночного паза шестерни 21 шпонку, спрессуйте роликовый цилиндрический подшипник 20 левой опоры шестерни;

26. Выньте из картера 12 редуктора ведомую шестерню 19.

Рис. 23. Выпрессовка наружных колец подшипников:

1 - съемник; 2 - картер подшипников; 3 - наружное кольцо

Рис. 24. Выпрессовка роликовых подшипников из гнезда:

1 - оправка; 2 - роликовый подшипник; 3 - гнездо

Разборка удлинителя автомобиля КРАЗ-260Г

Разборку удлинителя проводите следующим образом:

1. Отверните болты крепления картера 56 (см. рис.22) удлинителя к картеру редуктора, снимите удлинитель.

2. Отверните гайку 55 подшипников, снимите опорную шайбу 40 подшипников. Далее разборку производите согласно главе "Разборка редуктора главной передачи" (п.1-26).

3. Отверните гайку 28 крепления фланца, снимите тарельчатую пружинную шайбу 27, фланец 31 с отражателем в сборе.

4. Отверните болты крепления крышки 62 удлинителя, снимите крышку в сборе с сальником и прокладку. Выпрессуйте из крышки 62 сальник.

5. Выпрессуйте вал 57 удлинителя в сборе с соединительной муфтой 58 из картера 56 удлинителя со стороны резьбового конца вала. Спрессуйте с вала 57 удлинителя соединительную муфту 58.

6. Извлеките из картера 56 удлинителя шариковый подшипник 60 и выпрессуйте сальник 59..

Проверка технического состояния деталей и ремонт

Перед проверкой детали мостов необходимо промыть в керосине или дизельном топливе и протереть чистой ветошью.

Ниже приведены предельно допустимые размеры основных деталей и узлов мостов.

Картер заднего (промежуточного) моста в сборе с кожухами полуосей и суппортами тормозов. Допускается заварка поперечных трещин длиной не более 80 мм на картере моста, а также двух трещин длиной не более 50 мм на сферической части картера моста. Допускается погнутость рукавов картера моста (размер C между осью кожухов и торцем посадочного места под редуктор) до 81 мм. Погнутость балки моста устраняется правкой.

Конусные отверстия под шаровые пальцы реактивных штанг ремонтируйте установкой в них втулок с последующей заваркой их торцев.

Допускается износ или срыв резьбы в отверстиях картера под резьбовые пробки не более двух' ниток, при срыве или износе резьбы на шпильках их необходимо заменить новыми.

Ремонт резьбы производите постановкой ввертышей с последующей нарезкой в них резьбы ремонтного размера.

Суппорты тормозов подлежат замене при износе отверстий в их ушках под ось тормозных колодок до диаметра 31,75 мм. КОЖУХИ полуосей. При необходимости замены кожуха полуоси рекомендуется использовать для его выпрессовки и запрессовки гидравлический съемник модели 2201, предварительно спрессовав с кожуха полуоси упорную втулку 9 (см. рис.20).

Допускается износ шейки кожуха под наружный подшипник 38 ступицы колеса до диаметра 89,874 мм.

Допускается срыв или износ резьбы в кожухе полуоси не - более двух ниток. Картер - редуктора главной передачи в сборе с крышками. Допускается износ отверстий под подшипники дифференциала до диаметра 160,08 мм, износ поверхности под роликовый цилиндрический подшипник 20 (см. рис.22) левой опоры шестерни 19 до диаметра 170,05 мм, износ поверхности под роликовый цилиндрический подшипник 48 вала ведущей конической шестерни 46 до диаметра 120,07 мм, износ отверстий крепления картера редуктора к балке моста до диаметра 18 мм.

Конусное отверстие под шаровый палец реактивной штанги ремонтируйте установкой в нее втулки с последующей заваркой ее торца.

Рис. 25. Гнездо правых подшипников:

1 - поверхность под передний подшипник; 2 - поверхность под задний подшипник

Гнездо правых подшипников. Допускается износ поверхности 1 (рис.25) под передний подшипник до диаметра 140,02 мм, поверхности 2 под задний подшипник до диаметра 140,08 мм.

Каптер подшипников ведущей конической шестерни. Допускается износ поверхности 1 (рис.26) под передний подшипник до диаметра 160,03 мм, поверхности 2 под задний подшипник до диаметра 170,03 мм.

Рис. 26. Картер подшипников ведущей конической шестерни:

1 - поверхность под передний подшипник; 2 - поверхность под задний подшипник

Шестерни моста. Допускаются обломы вершин зубьев шестерен у края на длине не более 5 мм с обязательной зачисткой острых кромок, допускается выкрашивание цементированного слоя общей площадью до 8 мм на одной стороне зуба.

При ступенчатой выработке зубьев зачистите ступеньки до уровня изношенной части зуба. Износ зубьев конических шестерен по толщине проверяйте при правильно отрегулированном зацеплении по пятну контакта, при этом предельно допустимая величина бокового зазора должна быть 0,68 мм. Зазор замеряйте щупом или индикатором со стороны большего диаметра.

Примечание. Коническую пару шестерен при разборке разукомплектовывать не допускается.

Ведущая коническая шестерня. Допускаются износ шейки 1 (рис.27) под передний подшипник до диаметра 89,929 мм, шейки 2 под задний подшипник до диаметра 94,989 мм, уменьшение толщины зуба шлицев до размера 6,09 мм.

Ведущая цилиндрическая шестерня. Допускаются износ шейки 2 (рис. 28) под конические подшипники до диаметра 64,96 мм, шейки 1 под роликовый цилиндрический подшипник до диаметра 79,98 мм, износ зуба (см. рис.14) по толщине з до размера 13,27 мм на высоте ь. 11,480 мм.

Рис. 27. Расположение шеек ведущей конической шестерни:

1 - шейка под передний подшипник; 2 - шейка под задний подшипник

Рис. 28. Расположение шеек ведущей цилиндрической шестерни:

1 - шейка под роликовый цилиндрический подшипник; 2 - шейка под конические подшипники

Ведомая цилиндрическая шестерня. Допускается износ зубьев по толщине 3 до размера 8,67 мм на высоте h. 4,773 мм.

Шестерни полуоси. Допускаются уменьшение толщины зубьев шлицев при измерении их по роликам ? (6,212±0,001) мм до размера 52,04 мм, износ шейки под крестовину дифференциала до диаметра 84,735 мм. Задиры на опорной поверхности шестерни не допускаются и при их наличии устраняются шлифовкой .

Сателлиты. Допускается износ поверхности втулок под крестовину до диаметра 30,24 мм (при отсутствии задиров в отверстии и на сферической поверхности) , износ зубьев по толщине S - до размера 16,049 мм на высоте h 10,127 мм.

Чашки дифференциала. Допускаются износ поверхностей 2 (рис.29) отверстий под крестовину дифференциала (размер двух чашек в сборе) до диаметра 30,12 мм, износ шеек под подшипники до диаметра 89,98 мм.

Рис. 29. Расположение шеек чашки дифференциала:

1 - шейка под подшипники; 2 - поверхность полуотверстия под крестовину дифференциала

Допускается увеличение размера В по роликам под муфту блокировки дифференциала до 102,266 мм.

Крестовина дифференциала. Допускается износ шеек до диаметра 29,96 мм, износ отверстия под шейки шестерен полуосей до диаметра 85,105 мм. На шейках задиры не допускаются.

Полуоси.

Допускается уменьшение размера С (рис.30) по роликам до 72,7 мм, а размера п по роликам-до 72,4 мм.

Рис. 30. Полуось

Фланец полуоси.

Допускается увеличение размера В (рис.31) по роликам до 52,04 мм.

Вал ведущей конической шестерни. Допускаются; износ шейки 1 (рис.32) под роликовый цилиндрический подшипник до диаметра 64,99 мм, уменьшение размера В по роликам под фланец с отражателем до 67,20 мм, износ зубьев по толщине 5 (сечение С-С) под ведущую коническую шестерню до размера 5,86 мм.

Рис. 31. Фланец полуоси

Рис. 32. Вал ведущей конической шестерни:

1 - шейка под роликовый цилиндрический подшипник

Допускается срыв или износ резьбы не более двух ниток.

Вал удлинителя. Допускаются износ шейки 2 (рис.33) под шариковый подшипник до диаметра 59,99 мм, износ шейки 1 под сальник до диаметра 74,60 мм, уменьшение размера В по роликам до 67,20 мм.

Допускается срыв или износ резьбы не более двух ниток.

Рис. 33. Расположение шеек вала удлинителя:

1 - шейка под сальник; 2 - шейка под шариковый подшипник

Втулка включения блокировки дифференциала. Допускается износ кольцевой канавки по ширине под вилку блокировки дифференциала до размера 12,6 мм.

Сборка заднего (промежуточного) моста

Сборку моста производите после подсборки его узлов. Посадочные и сопрягаемые поверхности деталей моста смазывайте при сборке веретенным маслом.

Установку подшипников на валы и в корпус производите с помощью пресса или приспособлений, обеспечивающих плавный безударный нажим, Внутренние обоймы подшипников, монтируемые без натяга, допускается устанавливать через оправку легким постукиванием молотка. При сборке не допускается наносить удары стальным молотком непосредственно по деталям редукторов, для этой цели применяйте молотки, изготовленные из мягких сплавов.

При запрессовке сальников избегайте их перекосов и повреждения у сальников наружного слоя резины.

Сборка ведущей цилиндрической шестерни

1. Запрессуйте в гнездо 22 (см. рис.22) правых подшипников наружную обойму конического подшипника до упора.

2. Установите в запрессованную наружную обойму до упора внутреннюю обойму конического подшипника, затем широким торцем внутрь внутреннюю обойму второго конического подшипника 25, запрессуйте в гнездо до упора в ролики наружную обойму второго подшипника 25.

3. Запрессуйте ведущую цилиндрическую шестерню 21 до упора во внутренние обоймы конических подшипников гнезда 22.

4. Установите на шейку шестерни 21 цилиндрический подшипник 20 и напрессуйте его до упора в торец зубчатого венца.

5. Установите и закрепите болтами крутящим моментом 125-140 Н•м (12,5-14 кгс•м) опорную шайбу 30. Зашплинтуйте болты шплинт-проволокой.

6. Запрессуйте в паз шестерни 21 шпонку.

Сборка ведущей конической шестерни

1. Запрессуйте в картер 43 подшипников ведущей конической шестерни наружные обоймы конических подшипников.

2. Напрессуйте на ступицу ведущей конической шестерни 46 внутреннюю обойму конического подшипника 45.

3. Установите на ступицу шестерни 46 картер 43 подшипников до упора в ролики наружной обоймы конического подшипника 45.

4. Установите распорное кольцо 44 и регулировочную шайбу 33, напрессуйте до упора внутреннюю обойму второго конического подшипника.

5. Закрепите вал 29 в тисках, установите на него собранный узел ведущей конической шестерни до упора в его буртик, опорную шайбу 40, прокладки, крышку 41, предварительно запрессовав в нее сальник 39.

6. Установите на шлицевой конец вала 29 фланец 31 с отражателем, тарельчатую пружинную шайбу 27. Закрепите фланец 31 гайкой 28 крутящим моментом 400-600 Н•м (40-60 кгс•м). При затяжке гайки 28 необходимо проворачивать картер 43 подшипников для правильного размещения роликов в обоймах подшипников.

7. Сдвиньте в сторону фланца 31 крышку 41 так, чтобы центрирующая проточка в крышке вышла с наружной обоймы подшипника и сальник 39 не оказывал бы сопротивления вращению картера 43 подшипников.

8. Проверьте величину предварительного натяга конических подшипников по величине момента, необходимого для проворачивания картера 43 подшипников относительно шестерни 46. При правильной регулировке он должен находиться в пределах 1,5-3 Н•м (0,15-0,3 кгс•м).

Замер крутящего момента производите пружинным динамометром при непрерывном вращении картера 43 в одну сторону и не менее чем после пяти полных оборотов картера 43 подшипников.

Если величина предварительного натяга меньше допустимого, то сделайте следующее:

9. После окончания регулировки предварительного натяга раскерните наружный буртик гайки 28 в паз вала 29.

Надрывы наружного торца буртика гайки при кернении не допускаются.

Сборка дифференциала

1. Вставьте втулку 10 включения блокировки дифференциала в чашку 2 дифференциала, установите

сверху на втулку 10 муфту 6, наденьте на втулку стопорное кольцо 5. При установке муфты 6 на втулку Ю введите в пазы втулки внутренние зубья муфты.

2. Уложите в чашку 2 дифференциала опорную шайбу 4 шестерни полуоси и шестерню 3 полуоси.

3. Наденьте на шейки крестовины 35 дифференциала сателлиты 1 и шайбы.

4. Установите крестовину 35 на чашку 2 дифференциала так, чтобы зубья сателлитов 1 вошли в зацепление с зубьями шестерни 3 полуоси.

5. Установите в отверстие крестовины 35 разграничительную шайбу 36.

6. Установите вторую шестерню полуоси, опорную шайбу и чашку дифференциала.

Примечание. Чашки дифференциала совмещайте по выбитым меткам.

7. Установите ведомую цилиндрическую шестерню 51 па соединенные чашки дифференциала, совместите отверстия под их болты и затяните болты крутящим моментом 280-320 Н•м (28-32 кгс•м). Зашплинтуйте болты шплинт-проволокой.

8. Напрессуйте конические подшипники 7 на шейки собранной чашки дифференциала.

9. После сборки дифференциала проверьте проворачивание шестерен. Момент сопротивления проворачиванию шестерен дифференциала должен быть не более 30 Н•м (3 кгс•м). Тугое проворачивание и заедание не допускаются.

Сборка и регулировка редуктора главной передачи

1. Установите картер 12 редуктора в сборе с крышками 8 подшипников дифференциала на стенд и обдуйте сжатым воздухом.

2. Установите подсобранный узел ведущей цилиндрической шестерни 21 в картер 12 редуктора до захода подшипника 20 в расточку картера, предварительно установив регулировочные прокладки 23 между гнездом 22 правых подшипников и торцем картера.

3. Установите в картер 12 редуктора ведомую коническую шестерню 19, предварительно нагрев ступицу шестерни до температуры 170-190°С.

4. Подайте узел ведущей цилиндрической шестерни 21 в сторону ведомой конической шестерни 19, совместив ее шпоночный паз со шпонкой. С помощью пресса напрессуйте шестерню 19 на ступицу шестерни 21 до упора в роликовый цилиндрический подшипник 20.

Примечание. При напрессовке шестерни 19 не допускайте осевого перемещения узла ведущей цилиндрической шестерни 21.

5. Установите до упора в торец наружной обоймы конического подшипника 25 крышку 26, предварительно установив на гнездо 22 комплект регулировочных прокладок 24. Закрепите крышку 26 болтами.

При затяжке болтов проворачивайте вал ведущей цилиндрической шестерни 21 для правильного размещения роликов в обоймах конических подшипников.

6. Замерьте индикатором величину осевого зазора торца ведомой конической шестерни 19.

7. Отверните болты крепления крышки 26 и снимите крышку.

8. Удалите из-под крышки 26 часть регулировочных прокладок 24, общая толщина которых должна быть равна величине осевого зазора шестерни 21, замеренного индикатором, плюс 0,05-0,15 мм для создания предварительного натяга.

9. Установите и закрепите крышку 26.

10. Установите подсобранный узел ведущей конической шестерни 46 в картер 12 редуктора, предварительно установив между картером 12 редуктора и картером 43 подшипников регулировочные прокладки 42.

Введите в зацепление конические шестерни.

11. Закрепите болтами крутящим моментом 70-100 Н•м (7-10 кгс•м) крышку 41.

При установке крышки 41 совместите отверстия и маслогонные каналы в прокладках 42, крышке, картере 43 подшипников и картере 12 редуктора.

12. Установите и напрессуйте на вал 29 и в картер 12 редуктора до упора в буртик вала роликовый цилиндрический подшипник 48.

13. Установите и закрепите болтами крутящим моментом 56-62 Н•м (5,6-6,2 кгс•м) заднюю крышку 47.

14*. Наденьте на шейку проходного вала 54 до упора в цилиндрический подшипник 48 втулку 52.

15*. Установите и закрепите болтами крутящим моментом 56-62 Н•м (5,6-6,2 кгс•м) заднюю крышку 53, предварительно запрессовав в нее сальник 39.

16*. Напрессуйте на шлицевой конец вала 54 до упора во втулку 52 фланец 31 и установите тарельчатую шайбу 27. Закрепите фланец 31 гайкой 28 крутящим моментом 400-600 Н•м (40-60 кгс•м).

17*. Раскерните наружный буртик гайки 28 в паз вала 54. Надрывы наружного торца буртика при кернении не допускаются.[*]

18. Отрегулируйте зацепление конических шестерен. Регулировка зацепления конических шестерен производится после регулировки подшипников (см. "Сборка ведущей конической шестерни") и предназначена для установки необходимого бокового зазора и контакта зацепления.

Контакт зацепления проверяется на краску. Пятно контакта на ведущей стороне зуба при правильно отрегулированном зацеплении должно соответствовать изображению (рис.34).

По высоте пятно контакта должно быть не менее 50% высоты зуба. Выход пятна контакта на вершину зуба ведущей конической шестерни не допускается.

На неведущей стороне зуба пятно контакта может иметь отклонение по длине и высоте в пределах 10% по сравнению с ведущей стороной. Регулировку пятна контакта и зазора производите перемещением ведомой 19 и ведущей 46 шестерен соответственно, изменяя толщину набора прокладок 23 и 42.

Рис. 34. Регулировка зацепления конических шестерен редуктора:

1 - правильно отрегулированное зацепление по пятну контакта (слева - движение вперед; справа - движение назад); 2а-5а - неправильно отрегулированное зацепление по пятну контакта (слева - движение вперед, справа - движение назад); 2b-5b - направление перемещения шестерен для регулировки

Сплошные стрелки указывают направление перемещения ведомой шестерни для регулировки контакта зацепления, штрих - пунктирные стрелки - направление перемещения ведущей шестерни для регулировки бокового зазора

При регулировке зацепления по пятну контакта выдержите боковой зазор, величину которого замерьте щупом или индикатором у широкого торца зуба. Боковой зазор должен находиться в пределах 0,17-0,45 мм. Проверке подлежат не менее четырех зубьев шестерен,

расположенных приблизительно на равных углах по окружности.

Примечание. При заводской сборке ведущую и ведомую шестерни редуктора подбирают по пятну контакта и боковому зазору в зацеплении, поэтому при необходимости замены шестерен заменяйте обе шестерни комплектно.

19. Заведите вилку 11 в полость картера 12 редуктора, совместите отверстия картера и вилки, запрессуйте ось 50.

20. Отверните гайки крышек 8 подшипников дифференциала и снимите крышки.

21. Наденьте на выступающий конец втулки 10 блокировки дифференциала опорное кольцо 9 подшипника.

22. Установите дифференциал наружными обоймами подшипников 7 в опоры картера 12 редуктора, совместив при этом кольцевой паз втулки 10 со штифтами вилки 11.

23. Установите в кольцевой паз картера 12 редуктора кольцо 9, ранее надетое на втулку 10, а с другой стороны картера - гайку 34.

24. Установите на шпильки левую крышку 8 подшипника дифференциала до упора в картер 12 редуктора. При установке правой крышки 8 проворачивайте гайку 34 для того, чтобы добиться совпадения резьбовой части крышки 8 и гайки 34.

25. Установите левую крышку подшипника дифференциала на шпильки до упора в картер 12, совместив ее кольцевой паз с ранее установленным кольцом 9. Доверните гайку 34 до упора в торец наружной обоймы конического подшипника.

26. Закрепите крышки 8 подшипников дифференциала гайками крутящим моментом 300-360 Н•м (30-36 кгс•м) и зашплинтуйте гайки.

27. Заверните регулировочную гайку 34 так, чтобы не было осевого зазора, а затем доверните гайку на величину одного из четырех ее пазов, что обеспечит необходимый преднатяг конических подшипников 7.

28. Установите к торцу правой крышки 8 замковую пластину 37, стопорную пластину 38 и закрепите их на правой крышке 8 болтами крутящим моментом 12-18 Н•м (1,2-1,8 кгс•м).

29. Застопорите регулировочную гайку 34, подогнув усик замковой пластины 37 в паз гайки, а болты крепления пластин 37 и 38 застопорите, подогнув концы стопорной пластины 38.

30. Проверьте контакт зацепления цилиндрических шестерен.

Правильный контакт зацепления изображен на рис.35. Зона распределения пятна контакта должна занимать по высоте не менее 35%, а по длине не менее 45% рабочей длины. Смещение пятна контакта на торец зуба не допускается.

Рис. 35. Правильный контакт зацепления цилиндрических шестерен

31. Вставьте шток 15 в корпус пневмокамеры. Установите на шток 15 шайбы диафрагму и закрепите гайкой крутящим моментом 56-62 Н·м (5,6-6,2 кгс•м).

32. Установите пружину и крышку 14 пневмока-меры. Закрепите крышку болтами крутящим моментом 12-18 Н•м (1,2-1,8 кгс•м).

33. Вверните в корпус пневмокамеры датчик 16 сигнализации.

34. Закрепите болтами крутящим моментом 30-36 Н·м (3,0-3,6 кгс•м) пневмокамеру в сборе на левой крышке 17 редуктора.

35. Вверните регулировочный винт 13 в шток 15 пневмокамеры.

36. Установите подсобранный узел пневмокамеры к торну картера 12 и закрепите болтами крутящим моментом 12-18 Н•м (1,2-1,8 кгс•м) крышку 17.

37. Произведите регулировку механизма включения блокировки дифференциала следующим образом:

Вворачивая или выворачивая регулировочный винт 13, установите положение пальца винта, соответствующее положению муфты 6 блокировки при разблокированном дифференциале (крайнее левое положение). После этого для обеспечения зазора между муфтой 6 и чашкой 2 дифференциала вверните винт 13 на 1/2 оборота.

Проверьте четкость включения и выключения механизма блокировки дифференциала путем подвода воздуха к пневмокамере под давлением 0,45-0,5 МПа (4,5-5 кгс/см2), при этом ход втулки 10 должен быть 12-15 мм.

38. Установите и закрепите болтами крутящим моментом 12-18 Н•м (1,2-1,8 кгс•м) верхнюю крышку 18 редуктора.

39. Вверните в резьбовое отверстие фланца картера 12 редуктора сапун 32, вверните в картер пробку 49.

Сборка заднего (промежуточного) моста

Сборку моста после подсборки его узлов проводите в следующем порядке:

1. Установите в канавки упорной втулки 9 (см. рис.20) (если она снималась) уплотнительные кольца.

2. Установите маслоотражатель 35 на упорную втулку 9 вогнутой поверхностью к суппорту 32.

При установке маслоотражателя совместите отверстие меньшего диаметра со штифтом упорной втулки, а второе отверстие - с отверстием втулки под штуцер трубки 11.

3. Установите на стенд картер моста посадочным местом под редуктор вверх. Продуйте внутренние полости кожухов сжатым воздухом.

4. Установите и закрепите болтами крутящим моментом 120-140 Н•м (12-14 кгс•м) на фланце картера моста суппорт 32 тормоза так, чтобы четыре отверстия суппорта для крепления трубы 26 разжимного кулака расположились со стороны маслосливного (маслозаливного) отверстия.

Примечание. При сборке промежуточного моста суппорт тормоза разверните на 180°.

5. Напрессуйте упорную втулку 9 на кожух 41 полуоси до упора в торец картера моста, при этом штифт упорной втулки должен войти в паз картера моста.

6. Вверните штуцера трубки 11 в упорную втулку 9 и суппорт тормоза 32.

7. Установите и закрепите на штуцерах трубку П.

8. Продуйте сжатым воздухом и проверьте на герметичность под давлением воздуха 0,5 МПа(5 кгс» •см^) внутренние полости системы регулирования давления воздуха в шинах, предварительно закрыв выходное отверстие в упорной втулке. Утечка воздуха

при этом не допускается.

9. Установите в кольцевые канавки трубы 26 разжимного кулака (с двух сторон) уплотнительные кольца 25, вверните в трубу масленку 27.

10. Подведите трубу 26 разжимного кулака к суппорту 32 и наживите болты крепления трубы.

11. Наденьте на трубу 26 разжимного кулака кронштейн 14, совместив ее отверстия с отверстиями фланца трубы и с отверстиями картера моста, установите в отверстия болты и наживите их.

12. Закрепите болтами крутящим моментом 120-140 Н•м (12-14 кгс•м) кронштейн 14 на картере моста.

13. Установите и закрепите редуктор 17 главной передачи на картере моста.

Фланец ведущей конической шестерни редуктора, установленного на мосту, должен быть расположен в стороне, противоположной пробке заливного отверстия.

Гайки редуктора рекомендуется затягивать крест-накрест в два приема, затяжку производите равномерно от середины к периферийным участкам соединения, начиная с гайки у конусного отверстия.

14. Установите в отверстия тормозных колодок

23 пальцы 30 пружин и зашплинтуйте их, отогнув усики шплинтов на пальцы.

15. Наденьте на звено 21 пружин - две пружины 22.

16. Наденьте на ось 31 колодки шайбу 34 и установите ось канавкой под стопорное кольцо в суппорт 32 тормоза в сторону кожуха полуоси. Установите с другой стороны в оси шайбу, а в канавку оси стопорное кольцо.

17. Установите на ось 31 подсобранную с пальцами тормозную колодку 23 и наденьте на пальцы 30 колодок подсобранные со звеньями пружины 22.

18. Установите снизу на ось 31 вторую подсобранную с пальцами тормозную колодку 23 и соедините ее пружинами с верхней колодкой.

19. Наденьте на вал разжимного кулака 28 шайбу, сместив ее к профильной головке кулака.

20. Смажьте втулки 29 трубы и опорные поверхности разжимного кулака 28 смазкой Литол-24.

21. Разожмите ломиком тормозные колодки 23 и установите в трубу 26 разжимной кулак 28 до упора. Уберите ломик и установите тормозные колодки в рабочее положение.

22. Установите на шлицевой конец вала разжимного кулака 28 пакет регулировочных прокладок. Наденьте на болт крепления кулака пружинную и упорную

24 шайбы, вверните и затяните болт крутящим моментом 24-36 Н•м (2,4-3,6 кгс•м).

23. Проверьте наличие зазора 0,141,5 мм между упорной шайбой 24 и крышкой регулировочного рычага 16 и при необходимости отрегулируйте его за счет снятия или добавления регулировочных прокладок.

24. Установите в канавку корпуса уплотнительного устройства 8 стопорное кольцо.

25. Соберите комплект деталей уплотнительного устройства 8 в соответствии с рис.36. Подсобранный комплект запрессуйте в корпус уплотнительного устройства с помощью оправки (рис.37). Установите второе стопорное кольцо.

26. Запрессуйте в ступицу 5 наружные обоймы роликовых подшипников 10 и 38 до упора, установите внутреннюю обойму роликового подшипника 10 до упора в ранее запрессованную.

27. Установите и закрепите на ступице 5 крышку 37, предварительно запрессовав в нее сальник 36.

28.Наденьте на посадочный поясок ступицы 5 тормозной барабан 12, маслоотражатель 35, совместите их отверстия и закрепите болтами с гайками крутящим моментом 160-190 Н•м (16-19 кгс•м).

Рис. 36. Уплотнительное устройство системы регулирования давления воздуха в шинах:

1 - стопорное кольцо; 2 - упорный конус; 3 - манжета; 4 - распорное кольцо; 5 - проставочное кольцо

Рис. 37. Запрессовка оправкой комплекта деталей уплотнительного устройства

29. Наверните на кожух 41 полуоси оправку (из комплекта инструмента водителя), смажьте ее и упорную втулку 9 тонким слоем смазки Литол-24.

30. Установите ступицу 5 в сборе с барабаном 12 на оправку и втулку 9 до упора, предварительно набив внутреннюю полость ступицы смазкой ЛИТОЛ-24. Отверните и снимите оправку.

31. Установите на кожух 41 полуоси и в ступицу 5 внутреннюю обойму роликового подшипника 38 до упора в наружную обойму подшипника.

32. Установите на кожух 41 полуоси до упора в торец подшипника 38 опорную шайбу 39, а в канавку ступицы стопорное кольцо 40. Запрессуйте в ступицу до упора в стопорное кольцо сальник 6.

33. Установите заглушку 7 в паз кожуха 41 полуоси на глубину 7-15 мм.

34. Наверните на кожух 41 полуоси гайку 4 подшипников крутящим моментом 200-250 Н•м (20-25 кгс•м). Во время затяжки гайки проворачивайте ступицу, чтобы ролики подшипников расположились правильно.

Отверните гайку на 30-35°, приставьте к ней стопор 3 и, в. случае несовпадения отверстий в стопоре и гайке под болты крепления стопора, поверните гайку до совмещения ближайших отверстий.

35. Установите стопор 3 гайки, стопорную пластину и закрепите стопор болтами крутящим моментом, 12-18 Н•м (1,2-1,8 кгс•м). Отогните края стопорной пластины на грани болтов.

36. Разожмите колодки, вращая ключом червяк регулировочного рычага 16 и добейтесь соприкосновения колодок 23 с тормозным барабаном 12. Затяните болты крепления трубы 26 разжимного кулака к суппорту 32 и к кронштейну 14.

37. Установите на кронштейн 14 пневмопружинную тормозную камеру и закрепите ее. Соедините вилку штока камеры с регулировочным рычагом, вставьте палец и зашплинтуйте.

38. Отрегулируйте зазор между тормозным барабаном и накладками колодок. Вращая ключом червяк регулировочного рычаге по часовой стрелке, прижимайте колодки к барабану до тех пор, пока колесо нельзя будет провернуть от руки, затем поверните регулировочный червяк в обратном направлении на 2-3 щелчка его фиксатора для получения необходимого зазора между накладками колодок и тормозным барабаном. Зазор должен быть 0,2-0,9 мм в средней части колодок, допускается "закусывание" щупа 0,05 мм по краям колодок.

39. Установите и закрепите болтами крутящим моментом 24-36 Н•м (2,4-3,6 кгс·м) на фланце картера моста защитные диски 33.

40. Установите и закрепите болтами буфера 15 моста. Болты крепления буферов должны быть затянуты до сжатия резиновой подушки.

41. Наденьте на шпильки ступиц 5 прокладки, а на шлицы полуосей - фланцы 2.

42. Установите полуоси 1 в шлицы шестерен полуосей редуктора, а фланцы 2 полуосей - на шпильки ступиц 5.

Закрепите фланцы полуосей гайками крутящим моментом 120-140 Н•м (12-14 кгс•м).

Испытание заднего (промежуточного) моста

Собранный задний (промежуточный) мост рекомендуется испытывать на стенде с целью проверки правильности и качества сборки.

Перед испытанием в картер моста залейте масло "Индустриальное-20и или смесь масла "Индустриальное-20" – 90% с присадкой "АКОР-1" – 10%,

подогретое до температуры 80-90°С, до уровня нижних ниток резьбы заливного отверстия.

Для проверки работы дифференциала произведите поочередное полное затормаживание ступиц колес с выдержкой 0,5-1 мин для каждой ступицы. Заедание дифференциала не допускается.

Испытание производите при частоте вращения ведущей конической шестерни 1500 мин~* и давлении воздуха во внутренней полости моста 0,5 МПа (0,5 кгс/см2). Время испытания 10 мин.

В ходе испытаний проверьте:

1. Отсутствие явно выраженных стуков и скрежета.

2. Температуру нагрева картера подшипников ведущей конической шестерни, боковых крышек редуктора и ступиц колес. Температура не должна превышать 60°С.

3. Отсутствие течи масла через манжеты и другие места соединений. Допускается "запотевание" сальников или появление отдельных капель масла через них, но без каплепадения.

4. Герметичность тормозной системы и системы регулирования давления воздуха в шинах. Места утечки воздуха в соединениях пневмосистемы ищите, применяя мыльную пену.

При отсутствии стенда правильность сборки и регулировки моста и тормозов проверяйте во время движения автомобиля на слух и по нагреву. Сильный нагрев ступиц колес (более 70-80°С) указывает на то, что подшипники ступиц чрезмерно затянуты. Для устранения нагрева подшипников ступиц колес отверните гайку крепления подшипников до совмещения ближайших отверстий гайки и стопора.

При сильном шуме шестерен моста или сильном нагреве картера главной передачи вновь проверьте регулировку подшипников и шестерен редуктора главной передачи.

5. Слейте масло из картера моста и заверните сливную пробку.

Установка заднего (промежуточного) моста

1. Закрепите мост за рукава картера и установите его краном на козлы, подставив под фланец приводного карданного вала подставку.

2. Установите на мост тройники с кронштейнами в сборе и подсоедините к тормозным камерам воздухопроводы.

3. Установите колеса, расположив колесный кран против отверстия подкачки шин в ступице, подсоедините переходные шланги к колесным кранам, предварительно вывернув болт из колесного крана. Наденьте на болты крепления колеса прижимы, наверните и затяните гайки. Гайки крепления колеса затягивайте крутящим моментом 220-320 Н•м (22-32 кгс•м) равномерно в два приема, крест-на-крест, начиная с верхней гайки, не допуская при этом перекоса колеса относительно ступицы.

После установки колес на ступицы и равномерной затяжки гаек крепления колес, торцевое биение колес должно быть не более 12 мм.

4. Закрепите за рукава картера и снимите мост краном с козел, установив его на колеса в исходное положение позади автомобиля.

5. Закрепите за задний буксирный крюк заднюю часть автомобиля, предварительно повернув крюк защелкой вниз, и поднимите ее на высоту, достаточную для выкатывания моста.

Примечание. Поднимать груженый автомобиль за буксирный крюк не рекомендуется.

6. Закатите мост под автомобиль, удерживая фланец его редуктора от проворачивания.

Примечание. Для удержания редуктора от проворачивания при закатывании моста под автомобиль, используйте рычаг из подручных средств (труба, брус, доска и т.п.).

7. Медленно опустите автомобиль так, чтобы концы рессор легли на опоры устанавливаемого моста.

8. Закрепите за кронштейны моста сначала верхнюю, затем нижнюю реактивные штанги. Под гайки крепления шаровых"пальцев подложите пружинные шайбы и затяните гайки крутящим моментом 600 Н•м (60 кгс•м).

9. Подсоедините к мосту тормозные шланги и шланги системы регулирования давления воздуха в шинах.

10. Подсоедините к штуцеру пневмокамеры блокировки дифференциала воздухопровод. Подсоедините электропровод выключателя блокировки дифференциала и закрепите его пряжками на трубке воздухопровода.

11. Подсоедините к мосту карданные валы. Головки болтов крепления должны быть обращены к крестовине. Подложите под гайки крепления пружинные шайбы и затяните гайки крутящим моментом 70-100 Н•м (7-Ю кгс•м).

12. Установите на мост ограничители качания. Под гайки крепления подложите пружинные шайбы и затяните гайки крутящим моментом 140-200 Н•м (14-20 кгс•м).

13. Отверните пробку заливного отверстия картера моста. Залейте масло ТАп-153, вверните и затяните пробку.

Банга™

Банга™