Объем работ после каждых 1500-2000 км пробега

Крепежно-осмотровые работы

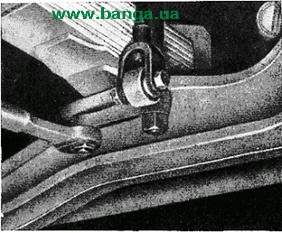

1. Проверить и, если нужно, подтянуть гайки стремянок передних рессор (рис. 5), платформы и болты крепления надрамника.

Рис. 5. Подтяжка гаек стремянок передней рессоры

Для подтяжки стремянок задней рессоры (рис. 6) необходимо разгрузить стремянки, подняв заднюю часть рамы автомобиля, и подтянуть гайки стремянок специальным ключом, имеющимся в комплекте шоферского инструмента.

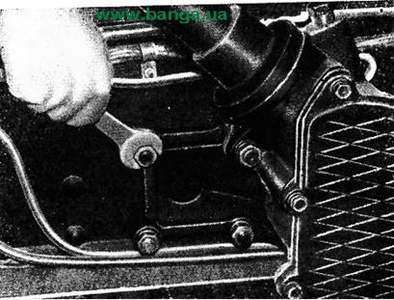

Проверить крепление картера рулевого механизма (рис. 7), ведущего рычага привода пневмоусилителя, а также соединения рулевых тяг.

Проверить шплинтовку и затяжку болтов фланцев карданных валов и кронштейна промежуточной опоры.

Проверить крепление и, если необходимо, подтянуть гайки пальцев реактивных штанг.

Осмотреть соединения воздухопроводов и шлангов тормозной и топливной систем.

Проверить крепления выпускного трубопровода и глушителя.

Рис. 6. Подтяжка гаек стремянок задней рессоры

Рис. 7. Подтяжка гаек крепления рулевого механизма к раме

Проверить состояние резиновых подушек и болтов крепления двигателя, коробки передач, раздаточной коробки, радиатора.

Проверить крепление насос-форсунок.

Подтянуть хомутики шланговых соединений.

10. Проверить состояние электропроводка, её крепление и контакты всех проводов.

11. Проверить крепление стартера к картеру маховика.

12. Подтянуть болты крепления крыльев.

Контрольно-регулировочные работы

Проверить установку плунжеров насос-форсунок по высоте (см. раздел «Регулировка двигателя»).

Проверить механизм управления насос-форсунками и механизм остановки двигателя.

Проверить действие дренажных трубок воздушной камеры (рис. 8) при работающем двигателе. При правильной работе дренажных трубок на поверхности чистого бумажного листа, подставленного к трубкам, через 1-2 мин должны быть только отдельные масляные пятна.

4. Проверить на ощупь температуру стенок патрубков выхлопного коллектора. При работе двигателя на холостом ходу температура стенок всех патрубков должна быть одинаковой. Разница в температуре стенок коллектора говорит о необходимости регулировки двигателя.

5. Промыть фильтрующие элементы воздушных фильтров. Промывка фильтрующих элементов воздушных фильтров (рис. 9) проводится через каждые 1200 км пробега, а при работе в условиях сильной запыленности воздуха - через каждые 500 км.

Рис. 8. Проверка работы дренажных трубок воздушной камеры

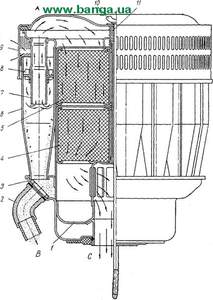

Рис. 9. Воздушный фильтр:

1 - маслосборник; 2 - трубопровод; 3 - бункер; 4 - нижний фильтрующий элемент; 5 -верхний фильтрующий элемент; 6 - секция; 7-трубка диффузора; 8 - розетка секции; 9 - крышка; 10 - стержень крепления фильтра; 11 - пружина; А - атмосферный воздух; В - отсос пыли из бункера; С - очищенный воздух

Для проведения обслуживания следует вынуть фильтрующие элементы 4 я 5, промыть их в чистом дизельном топливе или керосине и просушить. После просушки элементы необходимо смочить в чистом дизельном масле, применяемом для двигателя, и дать стечь излишкам масла, для чего допускается встряхивание элементов.

При обнаружении в секциях 6 отложений пыли или грязи следует промыть их в воде и просушить.

Недопустимо попадание масла в секции, верхнюю обойму и бункер фильтра, так как это нарушает правильную работу фильтров и при обслуживании возникает необходимость промывки и тщательной просушки всего фильтра.

Перед установкой фильтрующих элементов необходимо протереть внутреннюю поверхность корпуса фильтра и очистить маслосборник. Затем собрать фильтр и затянуть стержень 10, который должен пройти через пружину. Затяжка стержня должна обеспечивать надежное крепление фильтра на трубопроводе.

6. Одновременно со сменой смазки в двигателе необходимо промыть элементы масляного фильтра грубой очистки и сменить элемент фильтра тонкой очистки масла.

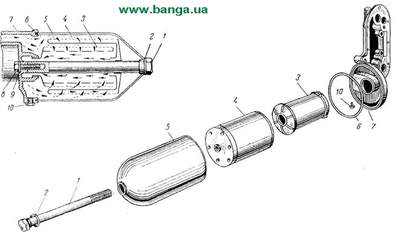

Для промывки фильтра грубой очистки масла (рис. 10) необходимо:

а) вывернуть ключом спускную пробку 10 и слить остатки масла из фильтра;

б) вывернуть стержень 1, удерживая ключом головку болта 8 от проворачивания;

в) снять колпак 5, стержень 1, наружный 4 и внутренний 3 элементы фильтра;

г) удалить деревянной лопаткой или тряпкой отложения в колпаке и на элементах фильтра;

д) поместить элементы в ванну с растворителем, бензином или четыреххлористым углеродом, не менее чем на 3 часа;

е) промыть элементы в ванне с растворителем мягкой волосяной щеткой;

ж) вторично поместить элементы в ванну с чистым бензином или четыреххлористым углеродом;

з) прополоскать каждый элемент в бензине и проверить его чистоту, продуть воздухом (воздух должен проходить по всей поверхности элемента), если элемент достаточно чист, высушить его;

запрещается чистить элемент проволочными или волосяными щетками;

и) промыть колпак масляного фильтра;

к) собрать фильтр, предварительно вставив фильтрующий элемент 3 втулкой в отверстие корпуса 7 масляного фильтра, и затянуть стержень 1, удерживая ключом головку болта 8.

Рис. 10. Масляный фильтр грубой очистки:

1 - стержень колпака; 2 - прокладка стержня колпака; 3 - внутренний фильтрующий элемент; 4 - наружный фильтрующий элемент; 5 - колпак; 6 - резиновое уплотнительное кольцо; 7 - корпус фильтра; 8 - болт корпуса; 9 - прокладка болта корпуса; 10 - спускная пробка и фильтрующий элемент установить в корпус фильтра чашечкой вверх;

е) поставить на место прокладку 15 болта 14 и прокладку 7 корпуса 2, установить корпус 2 на место и затянуть болт 14;

ж) отвернуть пробку (ключом с зевом 22 мм). Залить фильтр чистым топливом и завернуть пробку.

Для смены фильтрующего элемента фильтра грубой очистки топлива (рис. 13) необходимо:

а) отвернуть сливной краник 8 и слить топливо из корпуса;

б) отвернуть четыре винта 1 крепления корпуса 7 к крышке 4 и снять корпус фильтра, удалить старый фильтрующий элемент 5, промыть внутреннюю поверхность корпуса чистым бензином или дизельным топливом;

в) поставить новый фильтрующий элемент 5 и прокладку 6 рышки, установить корпус на место и затянуть винты 1 крепления корпуса;

г) отвернуть пробку 2 и залить фильтр чистым топливом, ввернуть и затянуть пробку 2.

После смены фильтрующих элементов фильтров грубой и тонкой очистки топлива, пустить двигатель и проверить, не проникает ли воздух в соединения фильтров, нет ли течи топлива под прокладками.

В местах просасывания воздуха и подтекания топлива подтянуть винты.

8. Проверить уровень и плотность электролита в элементах аккумуляторных батарей. Уровень электролита в каждом элементе батареи должен быть выше предохранительного щитка пластин на 12-45 мм (рис. 14).

Рис. 14. Проверка уровня электролита в аккумуляторной батарее

При уровне ниже указанного, необходимо доливать в элементы дистиллированную воду.

Проверка напряжения аккумуляторных батарей нагрузочной вилкой (рис. 15) производится также в каждом элементе (аккумуляторе).

Рис. 15. Проверка напряжения в аккумуляторной батарее нагрузочной вилкой

Напряжение элемента должно быть в среднем 2 в. При проверке нагрузочной вилкой напряжение элемента должно устойчиво

Рис. 16. Разметка экрана для регулировки фар:

А - расстояние между центрами фар; В - высота центра фар от пола; С - ось автомобиля

держаться в пределах 2-1,7 в в течение 5 сек и не падать ниже 1,6 в.

При падении напряжения, хотя бы в одном элементе ниже 1,6 в, аккумуляторную батарею нужно сдать на зарядку или в ремонт.

9. Проверить правильность установки фар (рис. 16), для чего необходимо:

а) установить ненагруженный автомобиль на ровном полу, перпендикулярно стене или экрану, на расстоянии 5 м от стены или экрана до стекла фары. На стене или экране должны быть четко нанесены горизонтальные и вертикальные линии, как показано на рис, 16 (размеры Л и В для автомобилей КрАЗ приведены в таблице 1);

Таблица 1 Размеры А и В для регулировки света фар

|

Размеры А и В для регулировки света фар |

||

|

Модель автомобиля |

Размеры, мм |

|

|

А |

В |

|

|

КрАЗ-219, КрАЗ-221 и КрАЗ-222 КрАЗ-214 |

900 900 |

1260 1530 |

б) включить фары и с помощью ножного переключателя убедиться в том, что в обеих фарах одновременно горят нити дальнего или ближнего света;

в) включить дальний свет, закрыть правую фару и, ослабив на кронштейне левую, установить ее так, чтобы световое пятно от нее расположилось на стене или экране в эллипсе О1 после чего

фару на кронштейне закрепить;

г) закрыть левую фару и, ослабив на кронштейне правую, установить ее так, чтобы световое пятно от нее расположилось в эллипсе О2 и закрепить ее на кронштейне;

д) верхние края обоих световых эллипсов должны находиться на одной высоте.

10. Проверить работу компрессора и регулятора давления воздуха. Если давление воздуха, нагнетаемого компрессором в воздушные баллоны, ниже 5,65 кг/см2 или выше 7,35 кг/см2 по показанию манометра, прибор нужно отрегулировать. Для этого необходимо снять кожух 1 (рис. 17), отвернуть контргайку 6 и отрегулировать положение регулировочного колпака 2 так, чтобы давление, при котором компрессор отключается (или включается регулятор) равнялось 7,00-7,35 кг/см2.

Если давление оказалось ниже указанной величины, нужно завернуть регулировочный колпак 2, вследствие чего увеличивается нажим пружины 3 на шариковый клапан 9 и повышается давление.

При давлении выше 7,35 кг/см2 регулировочный колпак 2 надо отвернуть.

Если при регулировке обнаружится, что давление, при котором включается компрессор, ниже или выше 5,65-6,00 кг/см2, то следует изменить количество регулировочных прокладок 8, находящихся под седлом 7 регулятора, а именно: при заниженном давлении увеличить количество прокладок, а при завышенном давлении уменьшить.

После изменения количества регулировочных прокладок следует вновь проверить давление, при котором отключается компрессор, и, в случае необходимости, отрегулировать его, завертывая или отвертывая колпак 2. По окончании регулировки нужно надежно затянуть контргайку 6 регулировочного колпака 2.

Рис. 17. Регулятор давления:

1 - кожух; 2 - регулировочный колпак; 3 - пружина регулятора; 4 - упорный шарик пружины; 5 - стержень клапана; 6 - контргайка регулировочного колпака; 7 - седло регулятора; 8 - регулировочные прокладки; 9 - шариковый клапан; 10 - блок клапанов; 11 - фильтр; 12 - крышка фильтра; 13 - пружина клапана; А - к компрессору; В - от воздушного баллона

11. Проверить и, при необходимости, отрегулировать свободный ход педали тормоза. Свободный ход педали тормоза должен быть в пределах 10-15 мм, полный ход-160-170 мм.

Проверка (рис. 18) производится следующим образом: линейку 1 установить в пол кабины и, заметив по линейке положение верхней плоскости тормозной педали 2, плавно перемещать педаль до появления ощутимого увеличения сопротивления. Затем прекратить перемещение педали и определить по линейке величину свободного хода. Свободный ход педали регулируется упорным регулировочным болтом, установленным в кронштейне педалей.

Рис. 18. Проверка и регулировка свободного хода педали тормоза:

1 - мерительная линейка; 2 - педаль тормоза

Полный ход педали тормоза ограничивается болтом, ввернутым в нижней части того же кронштейна. Если свободный ход с помощью болта отрегулировать не удается, то регулировка производится изменением длины тяги, идущей от педали к тормозному крану автомобиля. После регулировки болты и тягу закрепить контргайками.

12. Проверить работу ножных тормозов. Основным показателем состояния тормозной системы является величина тормозного пути и одновременное торможение всех колес автомобиля. Действие тормозов проверяют на горизонтальном сухом участке дороги. При проверке автомобиль (разгоняют до 30 км/час я резко затормаживают. Тормозной путь груженных автомобилей КрАЗ-219, КрАЗ-222 и КрАЗ-214 должен быть не более 12 м. По степени сходства следов торможения судят об одновременности работы тормозов. Для выявления необходимости регулировки тормозов нужно замерить величину хода штоков. Ход штока не должен превышать 35 мм.

Проверку хода штока производят следующим образом: а) мерительной линейкой 4 (рис. 19) замечают положение центра пальца 5, соединяющего вилку 1 штока с регулировочным рычагом 3 вала разжимного кулака при отпущенной педали тормоза;

Рис. 19. Проверка хода штока тормозного цилиндра:

- вилка штока тормозного цилиндра;

- регулировочный червяк; 3 - регулировочный рычаг; 4 - мерительная линейка; 5 - соединительный палец

Рис. 20. Регулировка зазора между тормозным барабаном и накладками колодок (заднее колесо):

1-тормозной цилиндр; 2 - щуп; 3 - регулировочный червяк; 4 - регулировочный рычаг; 5 - тормозной барабан

б) нажимают до отказа на педаль тормоза и по линейке замечают новое положение центра пальца 5. При этом давление в системе должно быть не менее 6 кг/см2. Если величина хода штока, замеренная линейкой, превышает 35 мм, следует произвести регулировку тормозов.

Регулировку тормозов рекомендуется производить в следующем порядке:

а) поднять домкратом колесо так, чтобы оно не соприкасалось с почвой;

б) вращать червяк 3 (рис. 20) рычага 4 вала разжимного кулака до момента начала слабого затормаживания барабана 5 колодками, при вращении колеса рукой;

в) вращать червяк 3 в обратном направлении до начала свободного вращения колеса;

г) проверить щупом 2 зазоры между тормозными барабанами и колодками (зазор должен быть в пределах - 0,2-0,9 мм).

Рис. 21. Ручной тормоз:

1 - промежуточные рычаги привода ручного тормоза - 2 - кронштейн вала промежуточных рычагов; 3 - фланец-вилка привода заднего моста; 4 - поперечный рычаг затяжки тормозных колодок; 5-внутренняя тормозная колодка; 6 - регулировочный г наружной тормозной колодки; 7 - регулировочный эксцен-ковый палец тормозных колодок; 8 - серьга тормозных колодок; 9 - наружная тормозная колодка; 10 - фрикционная накладка наружной тормозной колодки; 11 - барабан ручного тормоза; 12 - кронштейн наружной тормозной колодки

После регулировки тормозов, нужно на ходу автомобиля проверить их действие и при этом убедиться в одновременности торможения всех колес.

13. Проверить работу ручного тормоза. Ручной тормоз должен обеспечивать надежное затормаживание автомобиля при остановке на предельном уклоне, который может быть преодолен автомобилем на первой передаче. В ручном тормозе автомобилей КрАЗ подлежат проверке и, при необходимости, регулировке зазоры между накладками колодок и барабаном.

Если зазоры между накладками (внутренней и наружной) колодок и барабаном при отпущенном ручном тормозе превышают 0,5-1,0 мм, необходимо их отрегулировать.

Порядок регулировки:

а) затянуть тормоз, установив его рычаг в крайнее заднее положение;

б) отпустить контргайку винта 6 (рис. 21) и, вращая винт отверткой, установить между его концом и наружной колодкой зазор 0,5-0,75 мм, после чего затянуть контргайку винта, отпустить тормоз, установив его рычаг в крайнее переднее положение;

в) отпустить гайки стяжных болтов рычагов затяжки колодок и вращать ключом эксцентриковые пальцы 7 до получения зазора между внутренней колодкой 5 и барабаном 11 - 0,7-1,0 мм (для уменьшения зазора пальцы вращают по часовой стрелке, а для

увеличения - против часовой стрелки); углубления на торцах эксцентриковых пальцев по окончании регулировки должны на ходиться в одинаковом положении;

г) затянув гайки стяжных болтов, проверить щупом величину зазора между внутренней колодкой и барабаном, который по всей длине колодки должен быть одинаковым.

Рис. 22. Проверка свободного хода педали

сцепления: 1 - линейка; 2 - педаль сцепления

14. Проверить свободный ход педали сцепления (рис. 22), который должен быть в пределах 32-40 мм. Свободный ход проверяется с помощью линейки 1.

Способ проверки аналогичен описанному при проверке свободного хода педали тормоза. Регулировку необходимо производить тогда, когда свободный ход педали сцепления выходит за пределы 32-40 мм.

Износ фрикционных накладок ведомого диска значительно уменьшает силу нажатия пружины, поэтому перед установлением свободного хода педали сцепления (регулировка зазора В, рис. 23) необходимо предварительно произвести регулировку давления пружины, контролируемого по размеру А, который должен быть в пределах 31,5-35,5 мм.

Регулировка давления пружины (размер А) производится в следующем порядке:

а) снять крышку смотрового люка картера сцепления;

б) выжать педаль сцепления / и закрепить ее в выключенном положении;

в) поворачивая маховик, отвернуть на пять полных оборотов гайку 25 каждой шпильки;

г) освободить педаль сцепления для разгрузки регулировочных прокладок 24 и снять по одной регулировочной прокладке с каждой шпильки (для удобства удаления прокладок на них имеется разрез);

д) снова выжать педаль сцепления, закрепить ее в этом положении и, поворачивая маховик, равномерно затянуть гайки 25 на каждой шпильке;

е) освободить педаль и замерить размер А шаблоном b, показанным на рис. 23; если размер А больше 35,5 мм, необходимо снять в той же последовательности еще по одной регулировочной прокладке (удаление одного ряда прокладок уменьшает размер А на 2,8-3,2 мм),

Если в результате нескольких повторных регулировок все прокладки удалены, регулировать свободный ход педали изменением длины тяги 14 нельзя. В этом случае необходимо заменить ведомый диск сцепления или его изношенные фрикционные накладки и установить на шпильки полный комплект регулировочных прокладок.

Рис. 23. Регулировка сцепления:

а - привод выключения сцепления; в - шаблон для контроля размера А сцепления; 1 - педаль сцепления; 2 - гайка; 3 - вилка-кронштейн; 4 - направляющий стержень; 5 - вспомогательная пружина; 6 - вилка пружины; 7 - палец; 8 - шплинт; 9 - вспомогательный рычаг валика педали сцепления; 10 и 13 - упорные болты; 11 - стяжной болт; 12 - рычаг валика педали сцепления; 14 - тяга; 15 - контргайка; 16 - вилка тяги; 17- палец; 18 - шплинт; 19 - рычаг вала вилки выключения сцепления; 20 - вилка выключения сцепления; 21 - подшипник муфты выключения сцепления; 22 - муфта нажимных рычагов; 23 - центральная пружина; 24 - регулировочные прокладки; 25 - гайка шпильки

Зазор В, определяющий величину свободного хода педали сцепления, регулируют изменением длины тяги 14 (зазор В должен быть 3,2-4,0 мм).

Для регулировки зазора В необходимо:

а) отсоединить тягу 14 от рычага 19 вала вилки выключения сцепления;

б) отпустить на несколько оборотов контргайку 15 и, вращая вилку 16, изменить длину тяги 14 (для уменьшения зазора В тягу следует укоротить, а для увеличения - удлинить);

в) соединив тягу с рычагом 19, проверить величину зазора В (свободный ход педали) и, если он имеет нормальную величину, затянуть контргайку 15, зашплинтовать палец 17 и поставить на

место крышку смотрового люка картера сцепления.

15. Проверить натяжение ремней вентилятора. Нормально натянутый ремень при нажиме рукой на середину ветви между шкивами вентилятора и компрессора с усилием около 10 кг должен прогибаться на 13-19 мм. Величина прогиба определяется по линейке (рис. 24).

Рис. 24. Проверка натяжения ремней вентилятора

Если прогиб ремней окажется больше или меньше указанного произвести регулировку в следующем порядке:

а) удерживая рукой рукоятку натяжного винта 1 (рис. 25) вентилятора, чтобы она не вращалась, отвернуть контргайку 2;

б) ослабить затяжку гайки 3 крепления оси вентилятора предварительно отогнув усики фасонной шайбы;

в) вращая за рукоятку винт 1, установить требуемое натяжение ремней;

г) тщательно затянуть гайку 3 и отогнуть усики шайбы;

д) удерживая рукоятку винта 1, затянуть его контргайку 2.

Смазать автомобиль в соответствии с картой смазки, данной в разделе «Смазка автомобилей».

После стоянки автомобиля (в течение 5 час и более) слить из топливного бака 3 л отстоя топлива.

Рис. 25. Устройство для натяжения ремней вентилятора:

1 - натяжной винт; 2 - контргайка; 3 - гайка оси вентилятора; 4 - кронштейн вентилятора; 5 - ось вентилятора

Банга™

Банга™