Возможные неисправности КрАЗ-219 КрАЗ-222

ОПРЕДЕЛЕНИЕ НЕИСПРАВНОСТЕЙ ДВИГАТЕЛЯ И СПОСОБЫ ИХ УСТРАНЕНИЯ

В данном разделе описаны неисправности двигателя, которые могут возникнуть в процессе эксплуатации автомобиля КрАЗ, и указаны способы их устранения.

|

Неисправность |

Способ устранения |

|

Пуск двигателя затруднен |

|

|

Подсос воздуха в систему питания |

Устранить подсос (см. раздел „Возможные неисправности системы питания") |

|

Малое число оборотов якоря стартера вследствие разрядки аккумуляторных батарей, ослабления затяжки или окисления зажимов клемм |

Проверить состояние аккумуляторных батарей. Зачистить и закрепить зажимы проводов |

|

Малая скорость вращения коленчатого вала двигателя вследствие загустевания масла в картере при низкой температуре |

Прогреть перед пуском масло и охлаждающую жидкость |

|

Низкая компрессия в цилиндрах |

См. раздел „Недостаточная компрессия в цилиндрах двигателя" |

|

Не работает нагнетатель вследствие поломки валика привода |

Заменить валик привода нагнетателя (см. раздел „Ремонт двигателя") |

|

Чрезмерный износ отверстий распылителей и плунжерных пар насос-форсунок |

Проверить насос-форсунки и, при необходимости, произвести ремонт |

|

Неисправность |

Способы устранения |

|

Двигатель не развивает необходимой мощности |

|

|

Засорение воздушных фильтров |

Промыть воздушные фильтры (см. раздел „Техническое обслуживание автомобилей") |

|

Засорение продувочных окон гильз и блока |

Прочистить продувочные окна в гильзах и блоке (см. раздел. Техническое обслуживание автомобилей") |

|

Поломка пружин клапанов или толкателей, поломка коромысел или штанг, заедание клапанов |

Заменить поломанные пружины и коромысла. При поломке коромысла нужно, кроме того, прочистить сопловые отверстия распылителя насос-форсунки |

|

Неисправная работа насос-форсунок |

См. раздел " Возможные неисправности системы питания" |

|

Неправильная регулировка двигателя |

Проверить регулировку тепловых зазоров между носками коромысел и торцами стержней клапанов и регулировку насос-форсунок (см. раздел „Регулировка двигателя") |

|

Заедание в механизме управления рейками |

Найти место заедания и устранить причину |

|

Подсос воздуха в систему питания |

Устранить подсос воздуха (см. раздел „Возможные неисправности системы питания") |

|

Недостаточная циркуляция топлива в системе питания |

См. раздел "Возможные неисправности системы питания" |

|

Недостаточная компрессия в цилиндрах двигателя |

См. раздел „Недостаточная компрессия в цилиндрах двигателя" |

Стуки при работе двигателя

Стуки, которые могут возникнуть при работе двигателя, имеют различный характер и причины. Ниже указаны возможные стуки в двигателе, их причины и способы устранения.

Характер стуков | Причина стуков | Способ устранения |

Звонкие негромкие стуки | Неправильная регулировка насос-форсунок | Проверить регулировку насос-форсунок и, при необходимости, отрегулировать их (см. раздел „Регулировка двигателя*) |

Значительное разжижение масла топливом | Устранить попадание топлива в масло и, при необходимости, сменить масло (см. раздел „Возможные неисправности системы смазки") | |

Чрезмерное попадание масла в камеру сгорания | См. раздел „Чрезмерно дымный выпуск" | |

Плохое распыливание топлива насос-форсунками | Проверить насос-форсунки и, при необходимости, отремонтировать или заменить их (см. раздел „Возможные неисправности системы питания") | |

Звонкие негромкие стуки, двигатель вибрирует и не развивает необходимой мощности | Подсос воздуха в систему питания | Устранить подсос воздуха (см. раздел „Возможные неисправности системы питания") |

Сильные металлические стуки, усиливающиеся при увеличении числа оборотов коленчатого вала | Поломка пружин клапанов или толкателей. Заедание выпускных клапанов. Поломка толкателей | Заменить поломанные детали |

Стуки в верхней части блока цилиндров, возрастающие при малом числе оборотов и уменьшающиеся при большом числе оборотов коленчатого вала двигателя | Задиры на поверхностях гильз и поршней | При сильных стуках заменить детали, имеющие задиры |

Двигатель идет вразнос или не останавливается при прекращении подачи топлива

Неисправность | Способ устранения |

Неправильная регулировка двигателя | Отрегулировать двигатель (см. раздел „Регулировка двигателя") |

Заедание реек насос-форсунок или механизма управление рейками | Устранить заедание |

Чрезмерное попадание масла в камеру сгорания: а) из сальников нагнетателя; б) вследствие износа маслосъемных колец или поломки их расширителей; в) из-за высокого уровня масла в картере двигателя; г) в результате задира или сильного износа гильз | Для устранения неисправности необходимо: а) проверить наличие масла внутри нагнетателя (на торцах плит нагнетателя) и при большом количестве масла на торцах плит сменить сальники; б) сменить маслосъемные кольца; в) проверить уровень масла в поддоне, при превышении уровня излишнее масло слить; г) сменить гильзы |

Неудовлетворительное распыливание топлива насос-форсунками | Проверить и, при необходимости, отремонтировать насос-форсунки (см. раздел „Возможные неисправности системы питания") |

Для обнаружения неисправности в первую очередь нужно проверить регулировку двигателя и уровень масла в картере. Затем необходимо пустить двигатель, прогреть его и определить количество масла, выделяемого из дренажных трубок. Если из дренажных трубок выбрасывается струйка масла, необходимо установить каким путем масло попадает в нагнетатель: через сальники нагнетателя или из соединения нагнетателя с блоком цилиндров.

Обнаружение в воздушной камере большого количества топлива свидетельствует о неудовлетворительном распыливании топлива насос-форсунками или о неправильном пользовании электрофакельным пусковым подогревателем при пуске двигателя.

При пуске двигателя для установления причин его ненормальной работы, необходимо внимательно следить за числом оборотов и, в случае их увеличения сверх допустимого, немедленно остановить двигатель кнопкой аварийной остановки.

Неравномерная работа двигателя

Неисправность | Способ устранения |

Неправильная регулировка двигателя | Проверить регулировку и, при необходимости, отрегулировать двигатель (см. раздел "Регулировка двигателя") |

Недостаточная циркуляция топлива или подсос воздуха в системе питания | См. раздел "Возможные неисправности системы питания" |

Низкая температура охлаждающей жидкости | Прогреть двигатель |

Нарушение нормальной работы насос-форсунок | Проверить насос-форсунки (см. раздел „Возможные неисправности системы питания") |

Повреждение или ослабление затяжки опор двигателя | Подтянуть затяжку опор двигателя; при необходимости, заменить повреждение детали |

Недостаточная компрессия в отдельных цилиндрах | См. раздел „Недостаточная компрессия в цилиндрах двигателя" |

Чрезмерно дымный выпуск

Дымность выпуска зависит от общего технического состояния двигателя и особенно от работы его системы питания. При значительной дымности выпуска .необходимо выяснить причину и устранить неисправность.

Ниже приведены основные причины дымного выпуска двигателя и способы устранения (неисправностей. При наблюдении за дымностью выпуска на грузка двигателя должна быть близкой к полной.

Черный или темно-бурый цвет отработавших газов

|

Загрязнение воздухоочистителя |

Промыть воздухоочиститель |

|

Перегрузка двигателя или работа с большой нагрузкой при числе оборотов менее 1 500 в минуту |

Устранить перегрузку двигателя; увеличить число оборотов коленчатого вала свыше 1 500 в минуту |

|

Применение топлива с высокой температурой кипения (соляровое масло) или с низким цетановым числом |

Заменить топливо |

|

Неправильная работа и регулировка насос-форсунок |

Проверить работу насос-форсунок и, при необходимости, отрегулировать их (см. раздел „Возможные неисправности системы питания") |

|

Утечка воздуха из воздушной камеры блока через неплотности смотровых люков |

Заменить прокладки смотровых люков |

|

Засорение продувочных окон в гильзах цилиндров |

Прочистить продувочные окна |

|

Засорение выпускной трубы или глушителя |

Очистить выпускную трубу |

|

Неправильная регулировка зазоров выпускных клапанов |

Отрегулировать зазоры клапанов (см. раздел „Регулировка двигателя") |

Синий или голубой цвет отработавших газов

|

Неправильное соединение насос-форсунок с регулятором |

Произвести регулировку соединения реек насос-форсунок с регулятором (см. раздел „Регулировка двигателя") |

|

Одна из насос-форсунок не подает топливо |

Проверить насос-форсунки и, при необходимости, отремонтировать их или заменить |

|

Горение смазочного масла в камере сгорания из-за износа гильз, поршневых колец, задира гильз и других причин |

Устранить неисправности, вызывающие повышенный расход масла (см. раздел „Возможные неисправности системы смазки") |

|

Плохое распыливание топлива насос-форсункой из-за неисправности ее контрольного клапана или износа отверстий распылителя |

Заменить контрольный клапан или распылитель в неисправной насос-форсунке |

Белый или светло-бурый цвет отработавших газов

|

Низкая температура охлаждающей жидкости |

Прогреть двигатель |

|

Неудовлетворительное распыливание топлива вследствие большого износа распиливающих отверстий распылителя или обрыва распылителя |

Заменить распылитель неисправной насос-форсунки |

Недостаточная компрессия в цилиндрах двигателя

Если во время работы двигателя при малом и среднем числе оборотов коленчатого вала цвет отработавших газов , приобретает темный или темно-бурый оттенок, а при увеличении числа оборотов количество выходящего дыма уменьшается, это указывает на недостаточную компрессию в цилиндрах двигателя. При недостаточной компрессии значительное количество воздуха выходит из цилиндра во время хода сжатия. В случае большой утечки воздуха из цилиндров двигателя сгорание топлива может полностью прекратиться.

Понижение компрессии возможно вследствие неплотного прилегания выпускных клапанов к седлам или заедания стержней клапанов и толкателей в направляющих.

Недостаточная компрессия может быть также вызвана:

Если причиной недостаточной компрессии является плохое состояние прокладки головки, поршневых колец или гильз, из вентиляционной трубки двигателя выходит толчками дым синеватого оттенка.

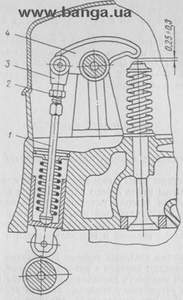

Компрессию в цилиндрах можно измерять компрессометром (рис. 39), который состоит из корпуса 7, устанавливаемого на место насос-форсунки, шланга 3 высокого давления и манометра 1 (максиметра).

Рис. 39. Компрессометр:

1 - манометр; 2 - выпускной клапан; 3 - шланг; 4 - угловой переходник; 5 - переходник; 6 - стержень корпуса компрессометра; 7 - корпус; 8 - впускной клапан

Манометр должен иметь шкалу до 50 кг/см2. Корпус 7 прибора поочередно устанавливают на место каждой насос-форсунки и зажимают скобой крепления насос-форсунки. Ниппели, подводящие и отводящие топливо от насос-форсунки данного цилиндра, соединяют накоротко трубкой насос-форсунки.

Подготовленный к проверке компрессии двигатель должен быть прогрет до температуры не менее 70° С.

После каждой очередной установки корпуса прибора на место насос-форсунки двигатель пускают и записывают величину давления, показываемую манометром прибора при 500 об/мин коленчатого вала.

Номинальная компрессия при 500 об/мин коленчатого вала составляет 27 кг/см2. Разница в величине давления, при проверке компрессии в разных цилиндрах, должна быть не более 2 кг/см2.

Если установлено недопустимое понижение компрессии, необходимо в первую очередь проверить состояние пружин клапанов, затяжку гаек крепления головки блока цилиндров и устранить неисправности.

Если причина понижения давления не найдена, необходимо снять головку блока цилиндров и проверить прилегают ли клапаны к седлам и свободно ли перемещаются клапаны и толкатели в направляющих. Внимательно осмотреть прокладку головки блока цилиндров, верхнюю плоскость блока и нижнюю плоскость головки.

На конической поверхности клапанов и на прокладке головки блока цилиндров не должно быть заметно следов прорыва газов.

Если нет утечки газов через клапаны или прокладку, необходимо вынуть поршни и гильзы, тщательно осмотреть их и проверить размеры гильз и поршневых колец.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ ПИТАНИЯ

В процессе эксплуатации могут встретиться следующие неисправности системы питания:

Подсос воздуха в соединениях

Малейшая неплотность в соединениях на линии всасывания топлива влечет за собой попадание воздуха в топливную систему, что сокращает подачу топлива в камеру сгорания и ведет к падению мощности двигателя.

Обнаружить подсос воздуха можно, слегка отвернув контрольную пробку фильтра 3 тонкой очистки топлива, (рис. 40) при работе двигателя на холостом ходу.

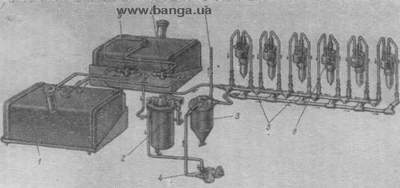

Рис. 40. Схема системы питания двигателя:

1 - топливный бак; 2 - топливный фильтр грубой очистки; 3 - топливный фильтр тонкой очистки; 4 - топливный насос; 5 - топливные магистрали; 6 - насос-форсунка; 7 - трубка для подачи топлива к бачку подогревателя двигателя; 8 - переходной кран топливовоподводящего трубопровода; 9-переходной кран топливоотводящего трубопровода

Если в струе топлива имеются пузырьки или пена, значит на участке топливной магистрали, расположенном до фильтра, нарушена герметичность соединений.

Для определения места подсоса воздуха в топливной системе на автомобилях КрАЗ-219, КрАЗ-221 и КрАЗ-214 необходимо выполнить следующее:

Перекрыть переходные краники 8 и 9 топливных баков.

Протереть топливопроводы, топливный насос 4, фильтры грубой 2 и тонкой 3 очистки топлива и места соединений.

Заправить полностью топливный бачок пускового подогревателя и поставить рукоятку распределительного крана пускового подогревателя в положение «заправка-прокачка».

С помощью ручного насоса пускового подогревателя поднять давление воздуха в бачке до 4 кг/см2.

Тщательно осмотреть все соединения.

Место подтекания топлива является и местом подсоса воздуха.

При быстром падении давления в бачке нужно снова довести давление до 4 кг/см2.

На автомобиле КрАЗ-222 место подсоса воздуха в топливной системе определяется аналогичным способом. Разница состоит лишь в том, что предварительно нужно отсоединить от топливозаборника топливного бака отводящий и подводящий трубопроводы и заглушить их отверстия.

Для устранения подсоса воздуха нужно осторожно подтянуть накидную гайку негерметичного соединения. При обнаружении в соединениях топливопроводов таких неисправностей как смятие латунной муфты, износ резьбы накидных гаек и штуцеров, неисправные детали следует заменить новыми.

После устранения подсоса необходимо удалить воздух из системы питания, прокачав систему топливом при помощи насоса безлампового пускового подогревателя.

Для этого необходимо выполнить следующее:

Установить валик реек насос-форсунок в положение, соответствующее минимальной подаче топлива к насос-форсункам.

Проверить количество топлива в бачке пускового подогревателя (топливом должно быть заполнено не менее 3/4 объема бачка).

Установить рукоятку распределительного крана в положение «заправка-прокачка» и сделать несколько ходов штоком воздушного насоса. При этом топливо из топливного бачка под давлением пройдет через всю систему питания двигателя и выльется через отводящую магистраль в топливный бак автомобиля, тем самым будет удален воздух из системы питания.

После прокачки системы и пуска двигателя нужно заправить топливный бачок - топливом, установив рукоятку распределительного крана в положение «спуск воздуха» затем в положение «заправка-прокачка».

Установить рукоятку крана в положение «выключено».

Когда двигатель не работает и, если нет необходимости в прокачке, не следует переключать рукоятку крана в положение «заправка-прокачка», так как это, при наличии давления в топливном бачке, может привести к попаданию воздуха в топливную систему двигателя.

Недостаточная подача топлива к насос-форсункам

Недостаточную подачу топлива к насос-форсункам можно обнаружить по снижению мощности двигателя, неустойчивой и неравномерной его работе, значительной вибрации, по затруднению пуска и остановкам двигателя во время работы при малом числе оборотов коленчатого вала.

Недостаточная подача топлива к насос-форсункам может быть вызвана:

подсосом воздуха в систему питания;

засорением фильтрующего элемента топливных фильтров грубой или тонкой очистки;

засорением фильтрующих элементов насос-форсунок;

неисправностью топливного насоса.

Интенсивность циркуляции топлива в системе можно проверить двумя способами.

Первый способ - при помощи контрольного манометра, подсоединенного к топливной системе после ниппеля подводящей магистрали. Для этого обычная трубка, подводящая топливо к одной из насос-форсунок, заменяется трубкой с тройником, к которому присоединен контрольный манометр. Давление топлива в магистрали должно быть в пределах 1,2-3,0 кг/см2 при 2000 об/мин коленчатого вала двигателя. Давление свыше 3,0 кг/см2 может быть следствием засорения фильтров насос-форсунок или дроссельного отверстия выходного штуцера в отводящей магистрали. В этом случае необходимо вывернуть штуцер отводящей магистрали и продуть его сжатым воздухом; снять насос-форсунки и проверить состояние их фильтров. Если фильтры засорены, надо их сменить.

Давление ниже 1,2 кг/см2 может быть вызвано засорением фильтрующих элементов фильтров грубой или тонкой очистки топлива, которые в этом случае надо промыть или заменить новыми. Если после смены фильтрующих элементов давление все же продолжает оставаться ниже 1,2 кг/см2, то надо проверить состояние топливного насоса и, в первую очередь, перепускного клапана. Наиболее частой причиной ненормальной работы перепускного клапана является попадание грязи между седлом и клапаном.

Если после промывки и продувки деталей клапана его герметичность не восстанавливается, то клапан притирают к седлу, пользуясь мелкозернистой пастой.

Проверку интенсивности циркуляции топлива можно производить только при герметичности топливной системы и отсутствии в ней воздуха.

Вторым способом проверки циркуляции топлива является определение количества топлива, поступающего обратно в бак. Для этого необходимо отсоединить отводящий трубопровод от штуцера отводящей магистрали и подсоединить к нему трубку, позволяющую направить струю вытекающего топлива в мерный сосуд. При работе двигателя на холостом ходу при 1200 об/мин коленчатого вала количество топлива, поступающего из отводящей магистрали должно быть не меньше 1,5 л/мин.

Если количество поступающего из отводящей магистрали топлива меньше указанного, следует остановить двигатель и проверить состояние элементов топливных фильтров грубой и тонкой очистки, фильтров насос-форсунок и прочистить дроссельное отверстие в штуцере отводящей магистрали. Если промывка или замена элементов фильтров и прочистка дроссельного отверстия не приведут к увеличению количества поступающего топлива, следует снять топливный насос, разобрать и осмотреть перепускной клапан и другие детали.

При проверке циркуляции топлива следует обращать внимание на струю, вытекающую из топливопровода. Струя должна быть прозрачной, без пузырьков воздуха.

Соблюдение чистоты при обращении с агрегатами и деталями системы питания имеет очень большое значение для их безотказной работы. При снятии топливных трубок, топливного насоса или топливных фильтров насос-форсунок, нужно закрыть отверстия специальными пробками или чистой вощеной бумагой, закрепив ее изоляционной лентой.

Неправильная работа насос-форсунок

Основными признаками неправильной работы насос-форсунок являются следующие:

Для определения причины неправильной работы насос-форсунок рекомендуется:

1. Снять крышку головки цилиндров и убедиться, при неработающем двигателе, в исправности коромысел, пружин, штанг, толкателей, поочередно нажимая рукой на пружины и коромысла.

В случае обнаружения поломанного коромысла следует снять насос-форсунку, прочистить отверстия распылителя и заменить поломанные детали.

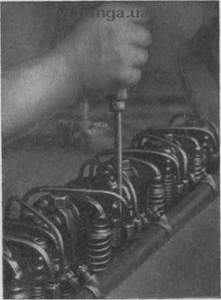

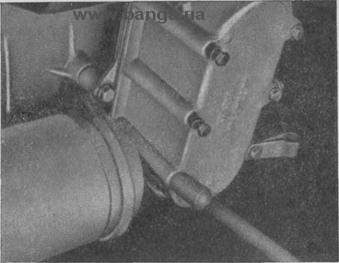

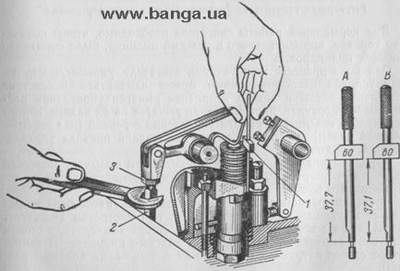

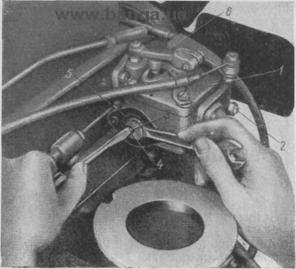

2. На работающем двигателе при 800-1000 об/мин поочередно выключать насос-форсунки, нажимая отверткой на тарелку толкателя насос-форсунки (рис.41).

Если при выключении насос-форсунки изменяется число оборотов коленчатого вала и характер выпуска из двигателя отработавших газов, то насос-форсунка работает.

Рис. 41. Выключение насос-форсунки

3. Проверить поочередно насос-форсунки на распыл.

Проверка на распыл производится при полностью вдвинутых в корпусы насос-форсунок рейках нажатием отверткой на тарелку толкателя проверяемой насос-форсунки. Если у насос-форсунки ощущается резкое возрастание силы сопротивления перемещению толкателя по сравнению с другими, значит отверстия распылителя данной насос-форсунки засорены. В этом случае насос-форсунку нужно снять с двигателя и прочистить отверстия распылителя (см. раздел «Ремонт насос-форсунок").

Если же сопротивление перемещению толкателя незначительное, значит неисправна клапанная система насос-форсунки (сломана пружина, нарушена герметичность клапанов и т. д.). Насос-Форсунка в этом случае подлежит ремонту.

4. Если указанной выше проверкой не удается установить причину неисправности, то следует приступить к проверке регулировки насос-форсунок (см. раздел "Регулировка двигателя").

Причиной того, что двигатель не развивает оборотов или не уменьшает их может быть заедание реек насос-форсунок.

Каждая рейка должна свободно перемещаться по всей длине. В случае заедания необходимо устранить неисправность. В тех случаях, когда и регулировка насос-форсунок не восстанавливает нормальной работы двигателя, насос-форсунки необходимо снять с двигателя тщательно проверить и, при необходимости, отремонтировать или заменить новыми.

Проверка насос-форсунок, снятых с двигателя

Для снятия насос-форсунки с двигателя необходимо:

1. Снять крышку головки цилиндров и повернуть коленчатый вал в такое положение, при котором коромысла данного цилиндра расположились бы на одной высоте.

Рис. 42. Снятие насос-форсунки при помощи специального приспособления:

1-пружина клапана; 2 - насос-форсунка; 3-валик управления; 4 - головка блока цилиндров двигателя; 5 - приспособление-рычаг

Отвернуть гайки, крепящие топливные трубки к штуцерам, и снять трубки. После этого на штуцеры насос-форсунки и ниппели топливных магистралей навернуть предохранительные колпачки.

Отвернуть болты крепления стоек оси коромысел и откинуть ось в сборе с коромыслами.

Отвернуть гайку скобы крепления насос-форсунки, снять скобу и вынуть насос-форсунку из головки цилиндров при помощи специального приспособления (рис. 42).

На насос-форсунках, снятых с двигателя, рекомендуется делать метки, чтобы после проверки и ремонта снова ставить их на те же цилиндры, с которых они были сняты.

Снятые насос-форсунки необходимо тщательно осмотреть и проверить не повреждена ли резьба штуцеров, нет ли выбоин и отколов на тарелках толкателей.

Следует внимательно осмотреть посадочный конус стяжной гайки. В месте ее контакта с медным стаканом головки цилиндров должен быть виден полный кольцевой отпечаток медного стакана без следов прорыва газов и участков, покрытых нагаром. На носке распылителя не должно быть цветов побежалости или следов оплавления, а его сопловые отверстия не должны иметь заметного на глаз увеличения диаметра и эллиптичности.

При проверке насос-форсунки необходимо:

1. Нажимая рукой на тарелку толкателя, проверить движение плунжера во втулке. Плунжер должен двигаться во втулке без прихватов и заеданий на всей длине хода и при всех положениях рейки.

Рис. 43. Проверка хода рейки

Проверить движение рейки, которая должна плавно, без толчков, перемещаться в отверстии корпуса насос-форсунки под действием собственного веса (рис. 43).

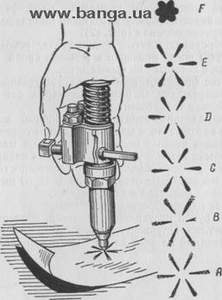

Проверить качество распиливания топлива. Для этого, заполнив насос-форсунку дизельным топливом, установить ее носком распылителя на лист плотной глянцевой бумаги и резко нажать ладонью на толкатель при вдвинутой до отказа рейке (рис. 44).

Рис. 44. Проверка качества работы клапанной системы и чистоты сопловых отверстий насос-форсунки

Начало впрыска у исправной насос-форсунки должно отчетливо ощущаться рукой. Впрыснутое насос-форсункой топливо должно иметь на бумаге четкий отпечаток. Количество лучей отпечатка должно соответствовать числу сопловых отверстий распылителя (отпечаток А, рис. 44).

Полное или частичное отсутствие какого-либо луча (отпечатки В и D) указывает на засорение или подгорание соответствующего отверстия, которое необходимо прочистить.

Если лучи изображения получаются тонкие и сплошные (отпечаток С) и начало впрыска не будет резко ощущаться рукой, это свидетельствует о неисправности контрольного клапана.

Наличие в центре изображения капли топлива (отпечаток Е) является признаком подтекания насос-форсунки и указывает на недопустимый износ деталей клапанной системы или на подгорание последней.

Если изображение получается расплывчатым (отпечаток F), начало впрыска совершенно не ощущается рукой и капля в центре закрывает концы лучей, это свидетельствует о сильном засорении клапанной системы или полной усадке пружины контрольного клапана.

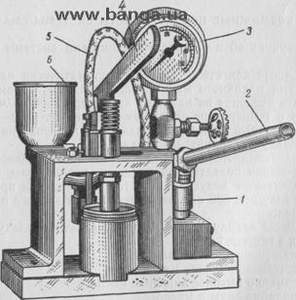

4. Проверить герметичность насос-форсунки. Проверку герметичности можно производить на приборе, изображенном на рис. 45. Прибор состоит из плунжерного насоса 1 с рукояткой 2, топливопровода 5, топливного бачка 6 и манометра 3 высокого давления.

Насос-форсунку устанавливают на приборе и к одному из ее штуцеров присоединяют топливопровод 5, соединенный с насосом. На второй штуцер насос-форсунки неплотно навертывают колпачковую гайку с прокладкой из красной меди. Затем ручным насосом прокачивают топливо до прекращения выхода пузырьков воздуха и полностью затягивают гайку.

Торец толкателя плунжера насос-форсунки при полностью выдвинутой рейке с помощью рычага 4 устанавливают на высоте 33,3 мм от корпуса насос-форсунки (для перекрытия плунжером окон втулки насос-форсунки).

Рис. 45. Прибор для проверки герметичности насос-форсунок и качества распиливания ими топлива:

1 - плунжерный насос; 2 - рукоятка насоса; 3 - манометр; 4 - рычаг; 5 - топливопровод; 6 - топливный бачок

Герметичность насос-форсунки проверяют по скорости падения давления топлива в ней: созданное насосом давление в полости насос-форсунки 50 кг/см2 не должно упасть ниже 19 кг/см2 за 55 сек (давление контролируется по манометру). Более быстрое падение давления указывает на подтекание топлива в местах неплотного соприкосновения деталей насос-форсунки по торцам, а также на износ плунжерной пары.

5. Проверить давление, соответствующее открытию контрольного клапана. Эту проверку можно производить также на приборе, показанном на рис. 45. Плунжер насос-форсунки устанавливают в верхнее положение и ручным насосом повышают давление топлива. При этом, следя за манометром, отмечают начало падения давления, соответствующее моменту открытия контрольного клапана. Клапан должен открываться при давлении от 35 до 52 кг/см2.

При установке насос-форсунки на двигатель момент затяжки гайки скобы крепления должен быть 2,6-3,3 кгм. При более плотной затяжке могут образоваться трещины в головке цилиндров двигателя. Перед установкой насос-форсунки нужно тщательна протереть коническую часть стяжной гайки (посадочный поясок).

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ СМАЗКИ

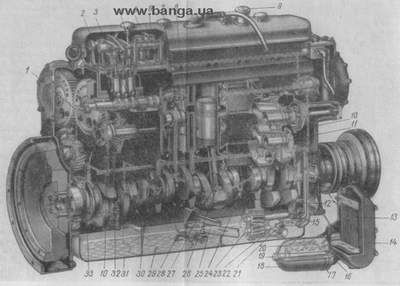

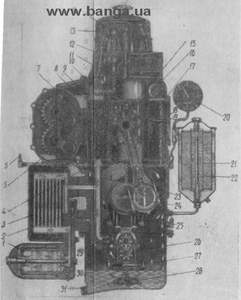

На рисунках 46 и 47 показан общий вид системы смазки двигателя.

При работе двигателя следует систематически наблюдать за показаниями масляного манометра. Масляный манометр должен показывать давление не ниже 1,7 кг/см2 при 2000 об/мин коленчатого вала и температуре охлаждающей жидкости 80-85° С.

Если масляный манометр показывает давление ниже, следует найти причину и устранить неисправность.

При давлении менее 1 кг/см2 возобновлять движение можно только проверив подается ли масло к коромыслам заднего цилиндра. Движение допускается в том случае, если при работе на холостом ходу при 500 об/мин к коромыслам заднего цилиндра подается масло.

В процессе эксплуатации могут встретиться следующие неисправности в системе смазки:

пониженное давление масла; отсутствие давления масла; чрезмерно высокое давление масла; попадание воды в масло; повышенный расход масла; повышение уровня масла в картере.

Ниже рассматриваются причины этих неисправностей и способы их устранения.

Рис. 46. Система смазки двигателя (продольный разрез):

1 - канал для подвода масла к подшипникам уравновешивающего вала и к подшипнику промежуточной шестерни; 2 - канал распределительного вала; 3 - карман для смазки кулачков распределительного вала; 4 - канал распределительного вала; 5 - канал в головке блока цилиндров двигателя; 6 - канал в оси коромысел; 7 - распылитель масла; 8 - маслосъемные поршневые кольца; 9 - маслозаливная горловина; 10 - вертикальный канал в блоке цилиндров двигателя для подвода масла к распределительному валу; 11 - маслоотражательная шайба; 12 - канал для подвода масла к подшипнику промежуточной шестерни привода масляного насоса; 13 - секции масляного радиатора; 14 - корпус масляного радиатора; 15 - регулирующий клапан; 16 - корпус масляного фильтра грубой очистки; 17 - пробка сливного отверстия; 18 - колпак масляного фильтра грубой очистки; 19 - стержень колпака масляного фильтра грубой очистки; 20 - фильтрующие элементы масляного фильтра грубой очистки; 21 - предохранительный клапан; 22 - шестерня привода масляного насоса - 23-масляный насос; 24 - канал в блоке цилиндров двигателя для подвода масла к коренному подшипнику коленчатого вала - 21 - патлубок маслозаборника; 26-главная масляная магистраль блока цилиндров двигателя; 27 - канал в шатуне; 28 - маслозаборник - 29 - отверстие для слива масла из двигателя; 30-каналы в коленчатом валу; 31-поддон картера;32-трубка для подвода масла к подшипнику вала привода нагнетателя; 33-поперечный канал в блоке цилиндров двигателя

Рис. 47. Система смазки двигателя (поперечный разрез):

1 - масляный фильтр грубой очистки; 2 - перепускной клапан; 3 - масляный радиатор; 4 - главная масляная магистраль в блоке цилиндров двигателя; 5 - масляная ванна для смазки шестерен привода нагнетателя;

6 - трубка для подвода масла к подшипнику вала привода нагнетателя; 7 - вертикальный канал в блоке цилиндров двигателя для подвода масла к распределительному валу; 8 - верхняя полость в картере нагнетателя; 9 - карман для смазки кулачков распределительного вала; 10 – канал в распределительном валу; 11-канал для подвода масла к головке блока цилиндров двигателя; 12 - канал в головке блока цилиндров двигателя; 13 - канал в коромысле для смазки пальца; 14 - канал в оси коромысел; 15 - распылитель масла; 16 - поршень; 17 – вертикальный канал для подвода масла ; к подшипникам уравновешивающего вала; 18 - маслосъемные поршневые кольца; 19 - канал в шатуне; 20 - масляный манометр; 21 - центральная трубка с калиброванным отверстием масляного фильтра тонкой очистки; 22 - масляный фильтр тонкой очистки; 23 - калиброванное отверстие в канале шатуна; 24 - канал в шатунной шейке коленчатого вала; 25 - штуцер маслосливной трубки компрессора; 26 - масляный насос; 27 - предохранительный клапан; 28 - заборник масляного насоса; 29 - регулирующий клапан; 30 - уровень масла в картере; 31 - пробка сливного отверстия

Пониженное давление масла

Причинами пониженного давления масла могут быть:

а) недостаточное количество масла в системе смазки;

б) загрязнение элемента масляного фильтра грубой очистки;

в) разжижение масла топливом или водой;

г) перегрев масла (выше 120° С) из-за загрязнения масляного радиатора;

д) засорение сетки маслозаборника масляного насоса;

е) заедание предохранительного клапана масляного насоса, усадка пружины клапана, износ шестерен, корпуса или крышки масляного насоса, ослабление затяжки болтов крепления масло-

заборного патрубка или нагнетательного патрубка от насоса к перепускному клапану, заедание перепускного клапана;

ж) износ подшипников и шеек коленчатого вала;

з) износ втулок или осей коромысел, износ подшипников распределительного вала;

и) засорение масляных каналов блока цилиндров.

Устранение причин неисправности следует вести в таком порядке:

1. Проверить контрольным манометром давление масла.

2. Проверить количество масла в картере (уровень масла должен быть не ниже второй метки указателя и не выше метки В).

3. Проверить не разжижено ли масло.

4. Проверить состояние элемента масляного фильтра грубой очистки (при большой загрязненности элемента давление масла может снижаться на 0,2-0,4 кг/см2).

5. Проверить не засорен ли масляный радиатор. Засоренность масляного радиатора можно установить замером температуры масла в поддоне, доведя температуру охлаждающей жидкости до 80° при работе двигателя на холостом ходу.

Температура масла не должна быть выше температуры воды более чем на 25°. Замер температуры масла в картере производят ртутным термометром.

Загрязнение масляного радиатора, также как и загрязнение элемента масляного фильтра грубой очистки, может вызвать падение давления на 0,2-0,6 кг/см2.

При необходимости элемент масляного радиатора нужно промыть, предварительно разобрав его в следующем порядке:

1. Отвернуть винты хомутика соединительной муфты входной горловины водяного насоса и сдвинуть хомутик вверх.

2. Отвернуть болты крепления фланца обводной трубки перепускного устройства к крышке масляного радиатора.

3. Отвернуть болты крепления входного патрубка к крышке масляного радиатора.

4. Отвернуть болты крепления масляного радиатора и снять крышку (рис. 48).

Рис. 48. Снятие крышки масляного радиатора

5. Снять элемент масляного радиатора, стараясь не повредить прокладку.

6. Погрузить элемент в бензин или четыреххлористый углерод для растворения отложений, после чего прокачать через элемент растворитель, пользуясь шприцем.

7. Продуть элемент сжатым воздухом, затем снова промыть его в чистом бензине.

8. Высушить элемент и установить на место, смазав прокладку маслом.

9. Собрать узел в порядке, обратном разборке.

При монтаже элемента следует применять прокладки заводского производства. Если прокладка вырезана неправильно, может образоваться сильная течь воды и масла.

Если после проверки, описанной выше (пункты а, б, в, г), причины пониженного давления не выяснены, необходимо снять поддон двигателя и проверить чистоту сетки заборника масляного насоса, а также крепление патрубков к масляному насосу.

Промывку заборника масляного насоса нужно производить в следующем порядке:

1. Снять масляный поддон.

2. Снять заборник масляного насоса.

3. Промыть заборник в чистом керосине и продуть его воздухом.

4. Установить заборник на место.

5. Установить масляный поддон.

6. Пустить двигатель и прогреть его до температуры охлаждающей жидкости 70° С. После этого проверить, нет ли течи в соединениях поддона.

Если давление масла все же остается ниже нормального, следует снять масляный насос, разобрать и проверить длину пружины предохранительного клапана, легкость перемещения плунжера этого клапана в отверстии и износ шестерен, корпуса и крышки (см. «Ремонт масляного насоса»).

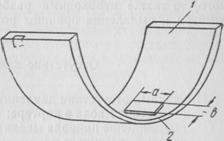

Рис. 49. Пластинка для проверки зазора в сопряжениях шеек коленчатого вала с подшипниками:

1 - вкладыш; 2 - пластинка; а - длина пластинки (26 мм для коренных вкладышей и 42 мм для шатунных); b - ширина пластинки (7 мм)

Если масляный насос исправен, нужно проверить зазор в коренных и шатунных подшипниках, который не должен превышать 0 2 мм.

Зазор проверяют при помощи фольговой латунной пластинки 2 (рис. 49) толщиной 0,2 мм, шириной 7мм и длиной 26 мм для коренных и 42 мм для шатунных подшипников. Пластинку смазывают маслом и закладывают поперек подшипника, после этого крышку, вместе с пластинкой, ставят на шейку вала и осторожно, время от времени проворачивая вал, затягивают болтами. Затягивают болты (с моментом затяжки 26,5-28,0 кгм для коренных и 9,0-10,0 кгм для шатунных подшипников) только той крышки, под которой находится пластинка. Болты остальных подшипников должны быть ослаблены. Если после окончательной затяжки болтов коленчатый вал с трудом проворачивается моторным ключом, значит зазор не больше допустимого. Если вал проворачивается так же легко, как и без пластинки, то зазор больше допустимого.

Зазор между шейками коленчатого вала и его подшипниками можно замерить и таким способом:

На середину вкладыша крышки подшипника положить свинцовую пластинку 10х4 мм, толщиной 0,5-1 мм.

Поставить крышку на место и затянуть болты с моментом затяжки 26,5-28 кгм для коренных, и 9,0-10,0 кгм для шатунных подшипников.

Отвернуть болты и снять крышку.

Замерить микрометром деформированную свинцовую пластинку. По толщине пластинки судят о величине зазора в подшипниках.

Если зазор между шейками коленчатого вала и подшипниками соответствует указанным выше размерам, то для выяснения причины пониженного давления следует разобрать двигатель и проверить исправность масляной системы, обращая особое внимание на состояние масляных каналов в блоке и на величину зазоров в сопряжениях.

Если зазор в подшипниках больше допустимого, нужно (учитывая, что в основном изнашиваются нижние коренные вкладыши и верхние шатунные) заменить нижние вкладыши коренных подшипников и верхние вкладыши шатунных подшипников. Если после такой замены давление масла в двигателе остается ниже допустимого, то также необходима разборка двигателя для детального осмотра и выявления причины пониженного давления масла.

Отсутствие давления масла

Причинами отсутствия давления могут быть:

отсутствие масла в картере;

повреждение привода масляного насоса;

заедание плунжера ограничивающего клапана. До выявления причин отсутствия давления масла проверяют правильность показаний давления контрольным манометром. При отсутствии контрольного манометра заводят двигатель и проверяют на холостом ходу при 400-500 об/мин не выделяется ли масло через торцы втулок коромысел. Если выделения масла нет, то показания манометра правильны.

Чрезмерно высокое давление масла

Причиной чрезмерного давления масла может быть заедание плунжера ограничивающего клапана или применение слишком густого масла (масла несоответствующего сорта).

Попадание воды в масло

Чтобы установить попадает ли в масло вода, нужно слить из поддона 200 г масла в прозрачный сосуд. Если на дне сосуда после отстоя масла в течение 1 часа будет виден прозрачный слой, значит в масло попадает вода. Причинами могут быть:

нарушение уплотнения медных стаканов насос-форсунок;

смятие медных окантовок стальной прокладки головки блока цилиндров в результате многократной установки;

слабая или неравномерная затяжка гаек крепления головки блока цилиндров;

трещины в головке или блоке цилиндров;

просачивание воды через швы элемента масляного радиатора, когда двигатель не работает, вследствие нарушения герметичности элемента.

Просачивание воды через уплотнения стаканов насос-форсунок легко заметить по выделению капель в месте соединения насос-форсунки с головкой при числе оборотов коленчатого вала 1800 - 2000 в минуту. Если эта проверка не покажет выделения воды, проверяют затяжку гаек крепления головки. Затяжка должна производиться при прогретом двигателе с моментом 25 кгм. Если при проверке окажется, что затяжка достаточна, то снимают головку и осматривают состояние стыковых поверхностей головки и блока. Просачивание воды вследствие недостаточного уплотнения, создаваемого прокладкой головки, обнаруживается по ржавлению поверхностей. Прокладку в этом случае нужно заменить.

Повышенный расход масла

Если расход смазочного масла превышает 4-5% от расхода топлива, необходимо выявить причину увеличения расхода масла.

Работа двигателя с чрезмерным расходом масла затрудняет его эксплуатацию и может привести к аварии.

Причинами повышенного расхода масла могут быть: утечка масла через различные соединения двигателя; утечка масла через дренажные трубки;

выгорание большого количества масла вследствие износа поршневых колец, поломки или усадки расширителей маслосъемных колец, износа или задира гильз цилиндров, нарушения уплотнения заглушек поршневого пальца, загрязнения элемента масляного радиатора. Выгорание большого количества масла может быть вызвано также повышенным уровнем масла в картере.

В первую очередь нужно проверить нет ли утечки масла в местах внешних соединений. Для этого рекомендуется насухо протереть двигатель, пустить его и прогреть до температуры масла 80° С. Затем двигатель должен проработать в течение 10-15 мин при. 2000 об/мин коленчатого вала.

При такой проверке легко выявить все места утечки масла через внешние соединения двигателя. Особое внимание следует обращать «а переднее и заднее уплотнения коленчатого вала.

Утечку масла через заднее уплотнение коленчатого вала можно обнаружить через отвернутую пробку в нижней передней стенке картера маховика.

Причиной течи может быть ослабление затяжки соединений масляных трубопроводов, идущих к приводу нагнетателя, масляному фильтру тонкой очистки, компрессору и масляному манометру. Места соединения трубопроводов необходимо тщательно осмотреть.

Причиной увеличенного расхода масла может быть и неплотная посадка крышки головки блока в результате смятия прокладки или небрежной установки крышки.

Если утечка масла через внешние соединения значительна, ее нужно устранить, а затем дать двигателю проработать не менее 8 час для выявления расхода масла.

Во время проверки следует установить, сколько масла уносится из дренажных патрубков воздушной камеры и отметить давление масла в системе смазки.

Если из дренажных трубок выбрасывается струйка масла, нужно проверить:

сколько масла попадает через сальники внутрь нагнетателя (осмотреть торцы плит нагнетателя);

не просачивается ли масло в месте соединения нагнетателя с блоком (снять нагнетатель с двигателя и осмотреть прокладку).

Если утечка масла через внешние соединения и дренажные трубки незначительна, а отработавшие газы имеют синий оттенок и запах масла, то причиной этого является износ поршневых колец, поломка или усадка расширителей маслосъемных колец, износ или задир гильз.

В этом случае необходимо осмотреть гильзы цилиндров и поршневые кольца и, при необходимости, заменить их.

Повышение уровня масла в картере

Возможные причины неисправности:

попадание в масло воды (см. раздел «Попадание воды в масло»);

попадание в масло топлива.

Топливо может попасть в масло через негерметичные соединения трубок насос-форсунок или в местах соединения самой насос-форсунки.

Для выявления негерметичных соединений следует снять крышку головки блока цилиндров и тщательно протереть трубки насос-форсунок и их соединения со штуцерами и ниппелями. Пустить двигатель и дать ему проработать 3-4 мин при 1800 - 2000 об/мин коленчатого вала. Просачивание топлива в соединениях трубок будет заметно по появлению капель топлива.

Для устранения течи топлива следует подтянуть кольцевые гайки, а если это не даст желаемого результата, нужно сменить трубки насос-форсунок.

Если топливо через соединения трубок не просачивается, а масло разжижается топливом, необходимо снять насос-форсунки и проверить их герметичность.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ СИСТЕМЫ ОХЛАЖДЕНИЯ

Неисправность | Причина неисправности | Способ устранения |

Перегрев двигателя | Перегрузка двигателя | Устранить перегрузку |

Недостаточная подача воздуха вентилятором вследствие пробуксовки ремня вентилятора | Очистить поверхность ремня от масла. Натянуть ремень | |

Недостаточное количество охлаждающей жидкости в системе вследствие утечки через соединения | Устранить утечку и долить систему водой | |

Недостаточная циркуляция охлаждающей жидкости вследствие проворачивания крыльчатки или кулачковой муфты привода водяного насоса или из-за неисправности термостата | Разобрать водяной насос и, при необходимости, заменить крыльчатку или кулачковую муфту. Проверить и, при необходимости, заменить термостат | |

Большое количество накипи на стенках водяной рубашки и в радиаторе | Удалить накипь, промыв систему охлаждения раствором каустической соды в воде | |

Загрязнение наружной поверхности радиатора | Очистить поверхность радиатора | |

Наличие воздушной пробки вследствие засорения отверстия в клапане термостата | Прочистить отверстие в клапане | |

Чрезмерное противодавление выпуску | Очистить систему выпуска | |

Открыта заслонка в отводящей трубке подогревателя | Закрыть заслонку | |

Переохлаждение двигателя | Неисправность жалюзи | Исправить жалюзи |

Отсутствие теплого чехла радиатора | Установить теплый чехол | |

Заедание термостата (в открытом положении) | Сменить термостат | |

Течь охлаждающей жидкости через контрольные отверстия водяного насоса | Износ или поломка уплотнительного кольца | Сменить кольцо или притереть и перевернуть его |

Износ торца корпуса насоса | Прошлифовать и притереть торец корпуса | |

Износ или коррозия подшипника валика насоса | Заменить подшипник | |

Плохое уплотнение резиновой манжеты сальника | Сменить манжету | |

Течь охлаждающей жидкости через соединения системы, видимая при работе двигателя на большом числе оборотов коленчатого вала | Повреждение радиатора Течь в соединениях резино-тканевых шлангов | Подпаять поврежденные места радиатора Подтянуть хомутики. Если это не дает результатов, сменить шланги |

Попадание масла в охлаждающую жидкость | Нарушение герметичности соединений масляного радиатора | Отремонтировать масляный радиатор или заменить его |

Для удаления накипи из системы охлаждения приготавливают раствор, состоящий из 750 г каустической соды и 150 г керосина на ведро воды.

Перед заливкой смеси необходимо снять термостат. Полученную смесь заливают на ночь в систему охлаждения прогретого двигателя. Утром двигатель пускают и дают ему поработать на холостом ходу 10-15 мин, после чего смесь сливают и систему тщательно промывают водой.

РЕГУЛИРОВКА ДВИГАТЕЛЯ

Регулировка тепловых зазоров между клапанами и коромыслами

Тепловые зазоры между торцами стержней клапанов и носками коромысел должны иметь строго определенную величину.

При увеличении зазоров уменьшается продолжительность открытия клапанов и ухудшается очистка цилиндров двигателя от отработавших газов. При этом снижается мощность двигателя, повышается расход топлива и возникают стуки в механизме привода клапанов.

При уменьшении тепловых зазоров происходит утечка газов из цилиндров, возникают перебои в работе двигателя, пригорают клапаны, снижается мощность двигателя, повышается расход топлива.

Проверку и регулировку тепловых зазоров производят на прогретом двигателе, при температуре охлаждающей жидкости не ниже 70° С.

Тепловые зазоры проверяют пластинчатым щупом при положении поршня около верхней мертвой точки, когда клапаны закрыты. Щуп толщиной 0,25 мм, вставленный между стержнем клапана и носком коромысла, должен проходить в зазор легко, а щуп толщиной 0,30 мм - с небольшим усилием.

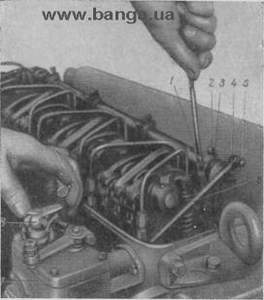

Регулировку зазоров производят в следующем порядке:

Повернуть коленчатый вал и установить его в положение, при котором толкатель плунжера насос-форсунки первого цилиндра опустится на 6 мм (положение поршня около ВМТ).

Отпустить контргайки 2 (рис. 50) шланг 1 коромысел привода клапанов первого цилиндра.

Поочередно отрегулировать тепловые зазоры обоих клапанов поворотом штанг в вилках 3 (для уменьшения зазора штанги следует вывертывать из вилок, а для увеличения - ввертывать).

Установив тепловые зазоры, тщательно затянуть контр гайки 2, удерживая при этом штанги 1 от проворачивания.

Вновь проверить тепловые зазоры.

Последовательно поворачивая коленчатый вал каждый раз на 30°, проверить и отрегулировать зазоры между торцами клапанов и носками коромысел остальных пяти цилиндров в порядке их работы (1-5-3-6-2-4).

Рис. 50. Регулировка зазора между клапаном и коромыслом:

1-штанга коромысла; 2 - контргайка; 3 - вилка; 4 – коромысло

Проверка и регулировка насос-форсунок

Регулировка насос-форсунок имеет целью обеспечить своевременную и равномерную подачу топлива во все цилиндры, что необходимо для получения нормальной мощности, экономичной и бесперебойной работы двигателя.

Проверку правильности регулировки насос-форсунок производят, когда двигатель работает неустойчиво на холостом ходу, не развивает полной мощности, имеет повышенную дымность выпуска, а также после разборки двигателя, насос-форсунок или замены последних.

Проверка и регулировка момента начала подачи топлива

Момент начала подачи топлива в цилиндры двигателя определяется положением (по высоте) плунжера во втулке насос-форсунки.

Изменение момента начала подачи топлива в цилиндры может произойти при замене насос-форсунки, а также вследствие износа оси ролика толкателя, носка коромысла, привода насос-форсунки, сочленения вилки с коромыслом, соприкасающихся поверхностей кулачков, изгиба штанги коромысла.

Работа прогретого двигателя, на холостом ходу при 2000 об/мин. и давлении масла 1,7 кг/см2, сопровождаемая стуками в цилиндрах, свидетельствует о подаче топлива с чрезмерным опережением.

Черный цвет отработавших газов во время работы прогретого двигателя под нагрузкой при 1500 об/мин свидетельствует о подаче топлива с запозданием.

В том и другом случае происходит снижение мощности двигателя и увеличение расхода топлива.

Проверку момента начала впрыска топлива производят при крайнем верхнем положении плунжера насос-форсунки. Это положение плунжера соответствует полному открытию выпускных клапанов цилиндра, у которого регулируют насос-форсунку (перед началом их закрытия).

Рис. 51. Установка положения плунжера насос-форсунки по высоте:

1 - калибр; 2 - штанга коромысла; 3 - контргайка штанги коромысла

Затем устанавливают калибр 1 (рис. 51) так, чтобы его ножка вошла в специальное отверстие на корпусе насос-форсунки.

При нормальной установке .плунжера по высоте головка калибра должна касаться своим нижним торцом верхней плоскости тарелки толкателя насос-форсунки.

Контрольный размер калибра А для насос-форсунок модели АР-20, устанавливаемых на двигателях ЯАЗ-М206И - 37,7 мм, калибра В для насос-форсунок модели АР-21, устанавливаемых на двигателях ЯАЗ-М206Б - 37,1 мм.

Если положение плунжера не соответствует контрольному размеру калибра, необходимо выполнить следующее:

Ослабить контргайку 3 штанги.

Ввертывая или вывертывая штангу 2, установить ее в такое положение, при котором нижний торец головки калибра слегка касается верхней тарелки толкателя.

В этом положении затянуть контргайку 3, удерживая штангу от провертывания, и вторично проверить установку плунжера насос-форсунки по калибру.

Остальные насос-форсунки двигателя регулируют в последовательности, соответствующей порядку работы цилиндров двигателя.

Необходимо, чтобы калибр упирался в верхнюю плоскость насос-форсунки и не касался медной прокладки штуцера, которая от чрезмерной затяжки может деформироваться и помешать калибру войти в отверстие корпуса насос-форсунки до упора. Если прокладка деформирована, нужно снять насос-форсунку и заменить прокладку.

Регулировка равномерности подачи топлива насос-форсунками

Для нормальной работы двигателя необходимо, чтобы количество топлива, впрыскиваемого в каждый цилиндр, было одинаково для всех цилиндров.

Однако, в процессе эксплуатации двигателя, равномерность подачи топлива насос-форсунками может изменяться вследствие ослабления затяжки винтов крепления рычагов управления рейками насос-форсунок, провертывания рычагов на их валике, износа шарнирного соединения рычага управления с рейкой (паз рейки - шаровой палец) или износа других сочленений привода управления подачей топлива.

Неравномерная подача топлива в цилиндры вызывает снижение мощности, перегрев, ухудшение экономичности двигателя и затруднение его пуска.

Проверку равномерности подачи топлива насос-форсунками следует производить на холостом ходу, при прогретом двигателе, прослушивая работу и определяя на ощупь температуру стенок патрубков выпускного трубопровода каждого цилиндра. В температуре стенок патрубков двигателя не должно быть большой разницы.

Если шум в одном из цилиндров слабее чем в остальных, а температура стенок патрубка ниже, следует вывернуть на 1/4-1/3 оборота наружный регулировочный винт 2 (рис. 52) и ввернуть до отказа внутренний регулировочный винт 1.

Рис. 52. Регулировка насос-форсунки на равномерную подачу топлива:

1 - внутренний регулировочный винт; 2 - наружный регулировочный винт; 3 - рычаг управления рейкой насос-форсунки; 4 - шплинт; 5 - палец; 6 - тяга регулятора; 7 - корпус регулятора; 8 - рычаг управления регулятором

Если шум в одном из цилиндров сильнее чем в остальных, а температура стенок патрубка значительно выше, необходимо уменьшить подачу топлива в данный цилиндр, вывернуть на 1/4—1/3 оборота винт 1 и ввернуть до отказа винт 2.

Регулировка соединения реек насос-форсунок с регулятором

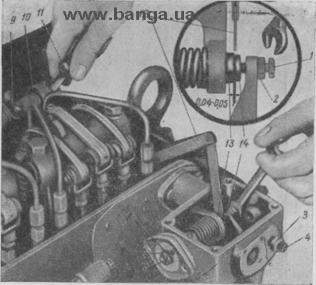

При замене всего комплекта насос-форсунок нужно производить полную регулировку соединения их реек с регулятором в следующем порядке:

1. Снять крышку корпуса регулятора и при 800—900 об/мин коленчатого вала проверить щупом 12 (рис. 53) зазор между буртиком стакана 14 пружины холостого хода и гильзой 13 пружины максимальных оборотов. Зазор должен быть 0,04—0,05 мм. При неправильном зазоре следует отпустить контргайку 2 и, вращая болт 1, отрегулировать зазор. Зазор устанавливается на заводе и его регулировку производят, как правило, только после полной разборки регулятора или при изменении зазора в результате вывертывания болта 1.

Рис. 53. Регулировка зазора между стаканом пружины холостого хода и гильзой:

1 - регулировочный болт; 2 - контргайка; 3 - контргайка буферного винта; 4 - буферный винт; 5 - корпус регулятора; 6 - гайка пружины максимальных оборотов; 7 - контргайка винта холостого хода; 8 - винт холостого хода; 9 - рычаг управления рейкой насос-форсунки; 10 - валик управления рейками; 11 - рычаг валика управления рейками; 12 - щуп; 13 - гильза; 14 - стакан пружины холостого хода

2. Вывернуть буферный винт 4 так, чтобы он выступал на 16 мм из корпуса регулятора.

3. Отвернуть на 3-4 оборота винты 1 и 2 (рис. 52) всех (рычагов 3 управления рейками.

4. Проверить рейки насос-форсунок на свободное перемещение по всей длине хода под легким нажимом пальца руки. Если рейка заедает или перемещается с большим усилием, следует проверить затяжку скобы крепления корпуса насос-форсунки. Большое сопротивление перемещению рейки при нормальной затяжке скобы указывает на необходимость замены насос-форсунки. Необходимо также, чтобы в положении максимальной подачи топлива конец

рейки не касался шпильки скобы крепления насос-форсунки, так как это может вызвать заедание механизма управления рейками и нарушить правильную работу регулятора.

5. Установить рычаг 8 управления регулятором в положение, соответствующее максимальной подаче, и плавно ввертывать внутренний регулировочный винт 1 в рычаг управления рейкой насос-форсунки первого цилиндра до тех пор, пока не почувствуется увеличение усилия, необходимого для вращения винта, т. е. до момента, когда буртик стакана пружины холостого хода упрется в гильзу пружины максимального числа оборотов.

6. Завернуть до отказа наружный регулировочный винт 2 рычага управления рейкой насос-форсунки первого цилиндра.

7. Проверить правильность установки рычага управления рейкой насос-форсунки первого цилиндра, для чего следует сначала установить рычаг 8 в положение, соответствующее холостому ходу, а затем медленно перемещать его в положение максимальной по

дачи. При этом не должно ощущаться увеличение сопротивления, когда рычаг приближается к положению максимальной подачи. Если же это сопротивление возникает, следует слегка вывернуть внутренний регулировочный винт 1 и затянуть до упора наружный регулировочный винт 2. После этого необходимо установить рычаг управления регулятором в положение максимальной подачи и, нажимая рукой на рычаг 11 (рис. 53) валика управления рейками в сторону уменьшения подачи, убедиться в том, что при этом рейка выдвигается из корпуса насос-форсунки не более чем на 0,5 мм. При большем выдвижении рейки надо немного вывернуть наружный винт и ввернуть до отказа ;внутренний винт рычага 3 (рис. 52).

8. Вынув шплинт 4 и палец 5, отсоединить тягу 6 регулятора от рычага 11 (рис. 53).

9. Поворачивая рычаг 11, проверить, свободно ли вращается валик управления рейками. Если ощущается заедание, то следует ослабить на 1/4 оборота оба винта рычага 9 управления рейкой насос-форсунки первого цилиндра, легкими ударами рукоятки отвертки переместить рычаг вперед и снова завернуть оба винта.

10. Нажимая рукой на рычаг 11 (в сторону увеличения подачи топлива), ввертывать винт 1 (рис. 52) в рычаг управления рейкой насос-форсунки второго цилиндра до тех пор, пока не почувствуется увеличение усилия, или пока рычаг 11 (рис. 53) не начнет перемещаться. После этого завернуть до упора винт 2 (рис.52) этого рычага и проверить, свободно ли вращается валик управления рейками насос-форсунок, как указано в п. 9.

11. Аналогичным способом установить рычаги управления рейками насос-форсунок третьего, четвертого, пятого и шестого цилиндров.

12. Вставив палец 5 и зашплинтовав его, соединить тягу 6 регулятора с рычагом 11 (рис. 53).

13. Проверить правильность соединения реек насос-форсунок с регулятором в соответствии с указаниями п. 7.

Если производится замена не всего комплекта насос-форсунок, а только части их, регулировку соединения всех насос-форсунок с регулятором производить необязательно. В этом случае регулировку положения рычагов управления рейками вновь установленных насос-форсунок производят соответственно положению рычагов управления рейками насос-форсунок, которые не снимались с двигателя.

Корректирование регулировки соединения реек насос-форсунок с регулятором производят на работающем двигателе. Сразу же после пуска двигателя на ощупь проверяют равномерность нагрева выпускных патрубков. При этом нужно определить, какие патрубки дольше всех остаются холодными и какие нагреваются быстрее. Двигатель прогревают при 1200-1500 об/мин до температуры охлаждающей жидкости 75-85° С и, снизив обороты до 1000 об/мин, тщательно прослушивают работу каждого цилиндра двигателя. Если будет обнаружена заметная разница в нагреве патрубков и шуме в отдельных цилиндрах, производят регулировку равномерности подачи топлива насос-форсунками, как указано выше.

При корректировании регулировки необходимо проверить нет ли прорыва газов между медным стаканом головки цилиндров и стяжной гайкой насос-форсунки. Если наблюдается прорыв газов, то необходимо снять насос-форсунку и добиться плотной посадки конуса стяжной гайки насос-форсунки на медном стакане. Не следует оставлять эту неисправность без внимания, рассчитывая, что через некоторое время насос-форсунка «пригорит» и прорыв газов прекратится.

Регулировка числа оборотов на холостом ходу двигателя

Для ограничения максимальных оборотов коленчатого вала двигателя и поддержания минимальных оборотов холостого хода в пределах 400-500 об/мин на двигателе установлен двухрежимный регулятор.

Регулировка максимального числа оборотов коленчатого вала двигателя производится на заводе и дополнительной регулировки во время эксплуатации не требуется. Минимальные обороты холостого хода могут изменяться в результате ослабления пружины малых оборотов в регуляторе и износа торца стакана пружины.

Проверку числа оборотов на холостом ходу производят на прогретом двигателе при температуре системы охлаждения не ниже 70° С. Прогревать двигатель следует на двух режимах: сначала дают двигателю проработать в течение 4-5 мин при числе оборотов коленчатого вала в минуту не менее 1000, а затем при 1500 об/мин. Если при установке рычага управления подачей топлива в положение минимальной подачи число оборотов коленчатого вала в минуту выше 500 или ниже 400 или число оборотов попеременно увеличивается или уменьшается, необходимо произвести регулировку холостого хода (рис. 54) в следующем порядке:

1. Снять колпачок стержня пружины регулятора.

2. Отпустить контргайку и вывернуть буферный винт 2 так, чтобы он выступал из корпуса регулятора не менее чем на 16 мм.

3. Отпустить контргайку 4 и вращением винта 3 установить требуемое число оборотов вала двигателя (400-500 об/мин). Число оборотов увеличивается при ввертывании винта и уменьшается при вывертывании. После регулировки затянуть контргайку 4.

Рис. 54. Регулировка холостого хода:

1 - крышка регулятора; 2 - буферный винт; 3 - винт пружины холостого хода; 4 - контргайка винта; 5 - гайка пружины максимального числа оборотов; 6 - рычаг управления регулятором

4. Ввернуть буферный винт настолько, чтобы число оборотов коленчатого вала двигателя увеличилось на 20-30 в минуту, и затянуть его контргайку.

Если после регулировки двигатель работает неустойчиво, необходимо число оборотов увеличить ввертыванием буферного винта на 2-3 оборота с последующим снижением оборотов вала двигателя винтом 3 до 400-500 в минуту. Если потребуется, повторять эти две операции до тех пор, пока двигатель не начнет работать устойчиво. Следует иметь в виду, что двигатель может неравномерно работать на холостом ходу вследствие заедания реек насос-форсунок, валика привода реек в подшипниках, шарнирного сочленения тяги регулятора с рычагом валика реек насос-форсунок, а также стакана пружины холостого хода. Поэтому, если не удается отрегулировать двигатель на холостом ходу, необходимо определить причину, устранить заедание и вновь отрегулировать обороты холостого хода.

После регулировки следует окончательно затянуть контргайки буферного винта и винта пружины холостого хода и проверить возможность остановки двигателя рычагом управления подачей топлива.

Банга™

Банга™