Ремонт двигателя КрАЗ-222 КрАЗ-214

СНЯТИЕ ДВИГАТЕЛЯ С АВТОМОБИЛЯ

Двигатель с автомобиля снимается вместе с коробкой передач.

Последовательность операций:

1. Поднять верх капота и закрепить его (рис. 55).

Рис. 55. Автомобиль с поднятым капотом

2. Слить воду и масло из систем охлаждения и смазки.

3. Снять облицовку радиатора и боковины капота.

Рис. 56. Отсоединение тяги нормальной остановки двигателя

Рис. 57. Отсоединение тяги аварийной остановки двигателя

4. Отсоедивить верхний соединительный шланг от патрубка радиатора.

5. Отсоединить тягу управления жалюзи.

6. Снять тягу крепления радиатора.

7. Снять нижний соединительный шланг радиатора.

8. Снять радиатор в сборе с жалюзи и кожухом вентилятора.

9. Отсоединить тяги нормальной и аварийной остановки двигателя (рис. 56 и 57).

10. Отсоединить два шланга радиатора обогрева кабины.

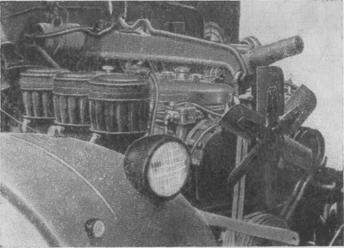

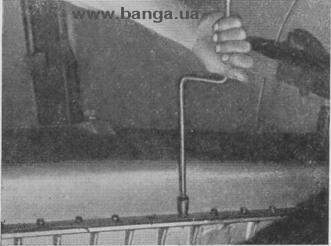

11. Отсоединить от компрессора воздухопровод, идущий к воздушным баллонам (рис. 58).

12. Отсоединить от двигателя трубопровод, идущий к масляному манометру.

13. Отсоединить трубопровод от регулятора давления воздуха, идущий к компрессору.

14. Отсоединить от фильтра грубой очистки подводящий и отводящий трубопроводы.

15. Отсоединить трубу глушителя.

Рис. 58. Отсоединение от компрессора воздухопровода, идущего к воздушным баллонам

16. Снять тягу педали привода реек насос-форсунок.

17. Снять панели пола кабины.

18. Снять рычаг переключения скоростей коробки передач в сборе с опорой (рис. 59).

19. Отсоединить гибкий вал тахометра (рис. 60).

20. Отсоединить фланец скользящей вилки основного карданного вала.

21. Отсоединить тягу сцепления (рис. 61).

22. Отвернуть два болта крепления коробки передач к поперечине.

23. Отсоединить тягу ручного управления привода реек насос-форсунок.

24. Отсоединить электропровода от стартера, генератора, „массы" двигателя и датчика температуры воды.

25. Снять тройник масляного фильтра тонкой очистки.

26. Отвернуть болты левого и правого кронштейнов переднего крепления кабины.

27. Открепить от панели приборов кран включения усилителя руля.

Рис. 59. Снятие рычага коробки передач

Рис. 60. Отсоединение гибкого вала тахометра

Рис. 61. Отсоединение тяги выключения сцепления

28. Открепить от рамы и двигателя балку передней опоры двигателя.

29. Открепить кронштейны средней опоры от рамы.

30. Приподнять переднюю часть кабины на 50-55 мм и подложить подкладки под передние кронштейны.

31. Снять двигатель с коробкой передач .при помощи специального съемника, слегка приподняв и подав двигатель вперед по ходу автомобиля (рис. 62).

Рис. 62. Снятие двигателя с автомобиля

РАЗБОРКА ДВИГАТЕЛЯ

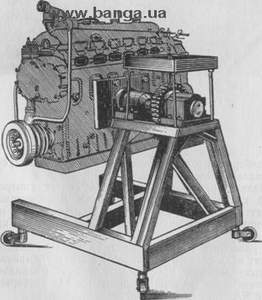

Для разборки и сборки двигателей ЯАЗ рекомендуется применять специальный стенд.

Двигатель закрепляют на стенде за стенки смотровых окон воздушной камеры посредством зажимов. Дополнительно двигатель крепят к плите двумя болтами, ввертываемыми в бобышки блока цилиндров, предназначенные для крепления кронштейна генератора.

Чтобы разобрать двигатель быстрее и без повреждения деталей, следует Пользоваться приспособлениями и съемниками № 204-3902062, выпускаемыми Ярославским моторным заводом. Указанные приспособления и съемники пригодны для разборки и сборки двигателей ЯАЗ-М206 всех модификаций.

При всех работах по ремонту двигателей следует тщательно промывать и очищать детали.

Рис. 63. Снятие крышек смотровых люков

Рис. 64. Двигатель на стенде

Снятые детали нужно укладывать на деревянные или металлические подкладки с медной облицовкой. Обтирать детали следует чистой ветошью, а не хлопчатобумажной пряжей.

При разборке двигателей ЯАЗ-М206 необходимо соблюдать следующий порядок:

1. После снятия двигателя с автомобиля установить его временно на подставку с тем, чтобы не повредить масляный поддон.

2. Отвернуть гайки и снять со шпилек выпускной коллектор.

3. Отвернуть болты и снять крышки смотровых люков блока цилиндров (рис. 63).

4. Снять генератор, компрессор и вентилятор с кронштейном.

5. Отвернуть болты крепления коробки передач к картеру маховика.

6. Зацепить коробку передач за фланец тросом, слегка приподнять и, покачивая, отделить ее от двигателя.

7. Отвернуть болты и снять сцепление.

8. Установить двигатель на специальный стенд и закрепить его (рис. 64).

9. Отсоединить трубу отсоса пыли.

10. Снять воздухоочистители.

11. Отвернуть болты и снять впускной коллектор в сборе (рис. 65).

12. Снять стартер.

13. Снять топливные фильтры с кронштейном и трубопроводами.

Рис. 65. Снятие впускного коллектора

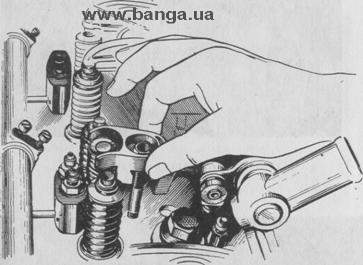

14. Вывернуть барашки и снять крышку головки блока цилиндров (рис. 66).

Рис. 66. Снятие крышки головки блока цилиндров

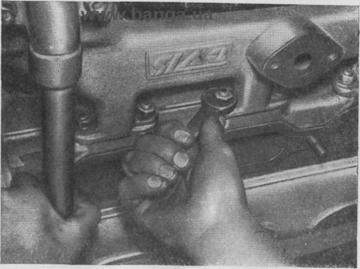

15. Вывернуть винты и снять вентиляционную трубку с корпуса регулятора (рис. 67).

Рис. 67. Снятие вентиляционной трубки с корпуса регулятора

16. Расшплинтовать палец и разъединить тягу регулятора с рычагом привода реек насос-форсунок (рис. 68).

Рис. 68. Отсоединение тяги регулятора от рычага привода реек насос-форсунок

17. Расшплинтовать ось дифференциального рычага регулятора и снять тягу регулятора (рис.69).

Рис. 69. Снятие тяги регулятора

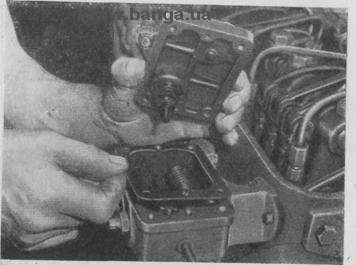

18. Вывернуть винты и снять крышку корпуса регулятора (рис. 70).

Рис. 70. Снятие крышки корпуса регулятора

19. Вывернуть болты и снять корпус регулятора.

20. Отвернуть гайки и снять водоотводящий трубопровод с термостатами (рис. 71).

Рис. 71. Снятие водоотводящего трубопровода

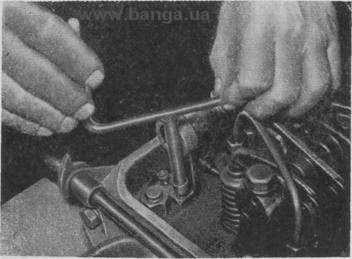

21. Отвернуть болты и снять привод реек насос-форсунок в сборе (рис. 72).

Рис. 72. Отсоединение валика привода реек насос-форсунок

22. Снять двенадцать топливных трубопроводов насос-форсунок (рис. 73).

Рис. 73. Снятие топливных трубопроводов насос-форсунок

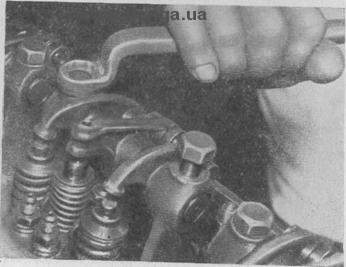

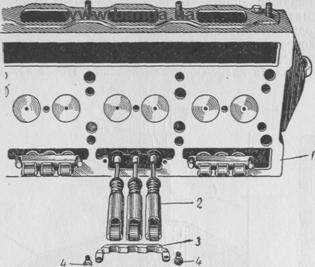

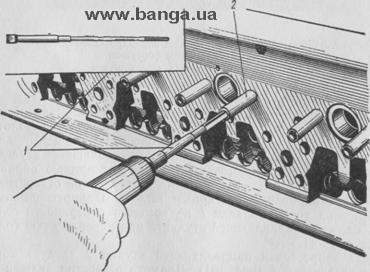

23. Отвернуть болты и снять стойки коромысел с валиков (рис. 74). Все три коромысла отвести в крайнее положение (рис. 75).

Рис. 74. Отсоединение стоек коромысел

Рис. 75. Отвод стоек и коромысел в крайнее положение

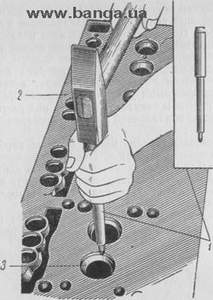

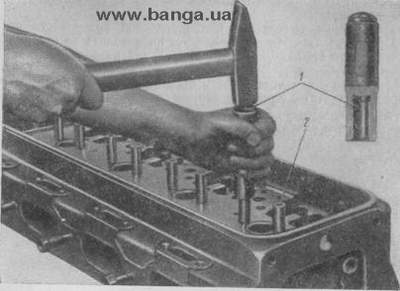

24. Отвернуть гайки крепления скоб, снять скобы (рис. 76) и вынуть шесть насос-форсунок.

25. Отвернуть и снять вилки коромысел в сборе.

26. Отвернуть гайки крепления головки цилиндров и четыре вертикальных болта крепления переднего и заднего рымов и снять головку со шпилек.

27. Вывернуть болты и снять передний и задний рамы.

Рис. 76. Снятие скобы крепления насос-форсунки

28. Вывернуть болты крепления фланца водяного насоса к блоку цилиндров и ослабить винт хомута крепления резинового кольца водяного насоса.

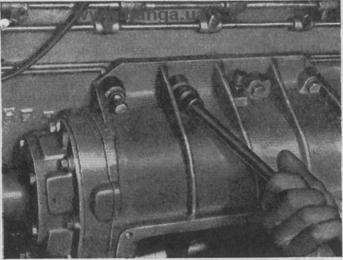

29. Отвернуть болты и снять нагнетатель (рис. 77).

30. Отвернуть болты и снять крышку с масляного радиатора.

31. Отвернуть болты и снять корпус масляного радиатора в сборе с фильтром.

32. Вынуть из привода нагнетателя валик. Отвернуть болты и снять крышку люка привода нагнетателя.

33. Отвернуть болты и вынуть из торцовой плиты привод нагнетателя.

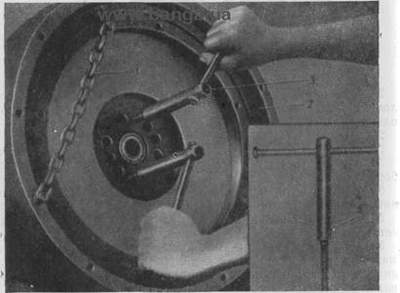

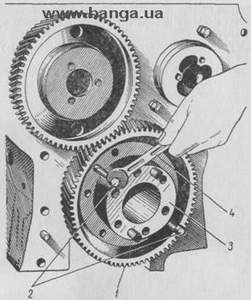

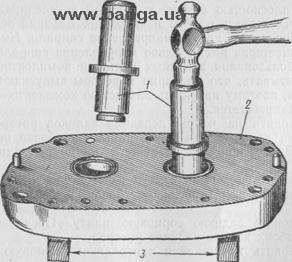

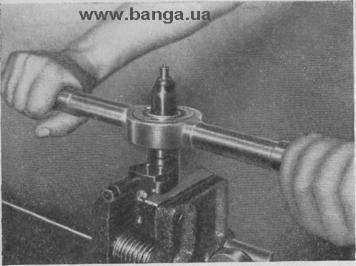

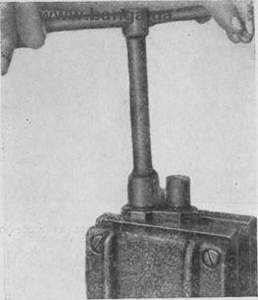

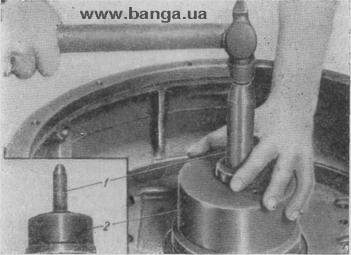

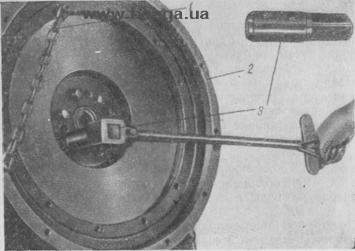

34. Расшплинтовать и вывернуть болты крепления маховика. Снять маховик с коленчатого вала. Для снятия маховика (рис. 78) применяются два воротка 3, которые ввертываются до упора в специальные отверстия маховика. Во избежание перекоса маховика воротки необходимо ввертывать одновременно. Чтобы маховик при снятии не проворачивался, рекомендуется соединить его цепочкой 1 с картером.

Рис. 77. Снятие нагнетателя

Рис. 78. Снятие маховика с коленчатого вала:

1 - цепочка; 2 - маховик; 3 - вороток; 4 - рукоятка; 5 – стержень

35. Отвернуть болты и снять картер маховика.

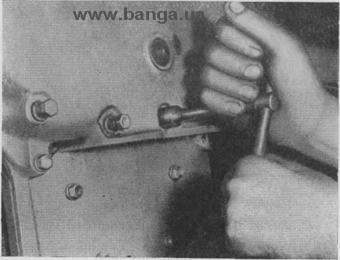

36. Отвернуть болты и снять переднюю верхнюю крышку двигателя (рис. 79).

37. Отвернуть гайки и спрессовать противовесы с уравновешивающего и распределительного валов.

38. Вывернуть болты крепления втулок распределительного и уравновешивающего валов и ось крепления распределительной шестерни коленчатого вала.

Рис. 79. Снятие передней верхней крышки двигателя

39. Отвернуть болты и снять с коленчатого вала распределительную шестерню (рис. 80).

40. Отвернуть болты и снять демпфер коленчатого вала.

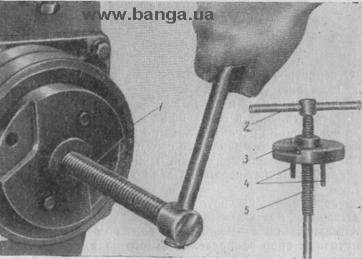

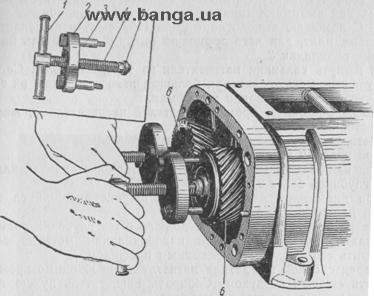

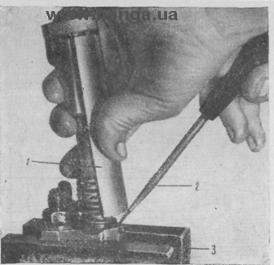

41. Вывернуть болт и снять шкив с коленчатого вала съемником, как показано на рис. 81. Фланец 3 нужно прикрепить болтами к шкиву 1, чтобы винт 5 упирался своим коническим концом в центровое отверстие коленчатого вала. Проворачивать винт 5 рукояткой 2. Фланец 3 начнет перемещаться по винту 5, увлекая за собой шкив 1.

42. Отвернуть болт и снять упор картера маховика.

43. Отвернуть болты и снять ось промежуточной шестерни.

44. Отвернуть на 5-6 оборотов винты крепления вкладышей промежуточных опор распределительного вала.

45. Отвернуть болты и вынуть из блока цилиндров распределительный и уравновешивающий валы в сборе.

Рис. 80. Снятие распределительной шестерни с коленчатого вала:

1 - распределительная шестерня; 2 - болты-съемники; 3 - коленчатый вал; 4 – ключ

Рис. 81. Снятие шкива коленчатого вала:

1 - шкив коленчатого вала; 2 - рукоятка; 3 - фланец; 4 - болты; 5 – винт

46. Вынуть из блока цилиндров втулки уравновешивающего и распределительного валов.

47. Отвернуть болты и снять задний торцовый лист.

48. Повернуть двигатель на 180°.

49. Вывернуть болты и снять масляный поддон (рис. 82).

50. Вывернуть болты и снять переднюю нижнюю крышку.

51. Снять с коленчатого вала маслоотражатель.

Рис. 82. Снятие масляного поддона

52. Вывернуть болты и снять передний торцовый лист.

53. Вывернуть болты и снять масляный насос.

54. Расшплинтовать и отвернуть гайки крепления крышек нижних головок шатунов.

55. Снять крышки и вынуть шатуны в сборе с поршнями из блока цилиндров.

56. Нижние крышки поставить на соответствующие шатуны, руководствуясь метками, и навернуть на болты гайки.

57. Расшплинтовать и отвернуть гайки крепления крышек коренных подшипников и снять крышки.

58. Вынуть коленчатый вал из блока цилиндров.

Вынуть вкладыши из опор и крышек коренных подшипников. Поставить крышки коренных подшипников на свои места, руководствуясь метками, и завернуть тайки. Повернуть двигатель на 180°.

59. Вынуть из блока цилиндров все гильзы.

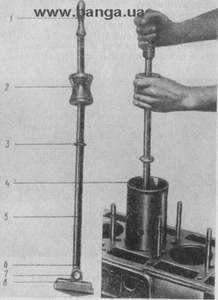

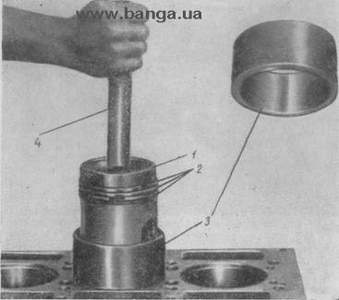

Для извлечения гильзы (рис. 83) необходимо ввести специальное приспособление во внутреннюю полость гильзы, зацепить шар мирный диск 5 за нижний торец гильзы и, постукивая ударником 2 о буртик рукоятки 1, вынуть гильзу.

Рис. 83. Извлечение гильзы из блока цилиндров:

1 - рукоятка; 2 - ударник; 3 - кольцо; 4 - гильза; 5 - стержень; 6 - серьга; 7 - штифт; 8 - диск

60. Вывернуть из блока цилиндров две дренажные трубки.

61. Вывернуть из блока цилиндров направляющую трубку указателя уровня масла. Снять блок цилиндров со стенда.

62. После разборки двигателя необходимо тщательно очистить все стыковые поверхности от остатков прокладок, масляных отложений, грязи и тщательно промыть детали.

63. Рассортировать детали на 3 группы:

детали, годные для установки на двигатель без ремонта;

детали, подлежащие ремонту;

детали, которые необходимо заменить новыми.

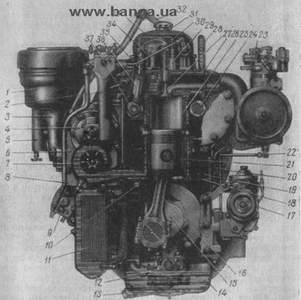

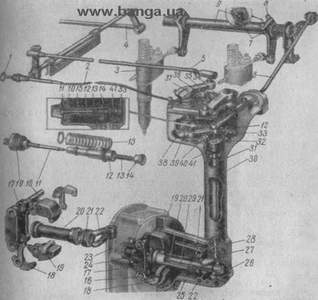

РЕМОНТ ОСНОВНЫХ ДЕТАЛЕЙ И УЗЛОВ ДВИГАТЕЛЯ (рис. 84 и 85)

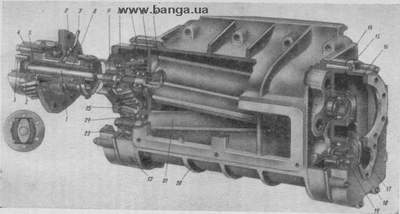

Рис. 84. Двигатель (продольный разрез):

1 - задняя торцовая плита; 2 - промежуточная шестерня; 3 - шестерня распределительного вала; 4 - шестерня уравновешивающего вала; 5 - картер маховика и распределительных шестерен; 6 - штифт привода тахометра; 7 - распределительный вал; 8 - подшипник распределительного вала; 9 - ролик толкателя; 10 - толкатель; 11 - стойка валика коромысла; 12 - валик коромысел; 13 - штанга толкателя; 14 - коромысло клапана; 15 - коромысло насос-форсунки; 16 - вкладыш промежуточной опоры распределительного вала; 17 - гильза цилиндра; 18 - сетка маслоуловителя; 19 - маслоуловитель вентиляции двигателя; 20 - компрессионные поршневые кольца; 21 - маслосъемные поршневые кольца; 22 - поршень; 23 - поршневой палец; 24 - маслозаливная горловина; 25 - тарелка пружины клапана; 25 - сухарь клапана; 27 - шток клапана; 28 - насос-форсунка; 29 - выпускной клапан; SO - вал привода реек насос-форсунок; 31 - рычаг рейки насос-форсунки; 32 - прокладка головки блока (металлическая); 33 - крышка головки блока цилиндров; 34 - стакан насос-форсунки; 35 - головка блока цилиндров; 36 - наружная пробковая прокладка головки блока; 37 - верхняя передняя крышка; 38 - кулачок противовеса; 39 - пружинные пластины; 40 - балансир противовеса; 41 - противовес уравновешивающей системы; 42 - передняя торцовая плита; 43 - блок цилиндров двигателя; 44 - шкив привода вентилятора и генератора; 45 - гаситель крутильных колебаний; 46 - нижняя передняя крышка; 47 - передний сальник коленчатого вала; 48 - ведущая шестерня привода масляного насоса; 48- промежуточная шестерня привода масляного насоса; 50 - ведомая шестерня привода масляного насоса; 51 - масляный насос; шатун; 53 - крышка шатуна; 54 - коленчатый вал; 55 - поддон картера; 56 - коренной подшипник; 57-маслозаборник; 55 - упор ное кольцо коленчатого вала; 59 - распределительная шестерня коленчатого вала; 60 - пробка картера маховика; 61 - зубчатый венец

маховика; 62 - маховик

Рис. 85. Двигатель (поперечный разрез):

1 - воздушный фильтр; 2 - регулятор числа оборотов двигателя; 3 - впускной трубопровод; 4 - корпус грузов регулятора; 5 - топливный фильтр предварительной очистки; 6 - нагнетатель; 7 - водяной насос; 8 - трубка сопуна регулятора; 9 - стартер; 10 - главная масляная магистраль; 11 - масляный радиатор; 12 - масляный насос; 13 - пробка сливного отверстия; 14 - поддон картера; 15 - коленчатый вал; 16 - шатун; 17 - генератор; 18 - блок цилиндров двигателя; 19 - воздушная камера блока цилиндров двигателя; 20 - трубопровод для подачи смазки в компрессор; 21 - поршень; 22 - маслосливная трубка компрессора; 23 - компрессор; 24 - уравновешивающий вал; 26 - гильза цилиндра; 26 - головка блока цилиндров двигателя; 27 - выпускной клапан; 28 - водосборный трубопровод; 29 - насос-форсунка; 30 - топливоподводящая трубка насос-форсунки; 31 - крышка головки блока цилиндров; 32 - маслоуловитель вентиляции двигателя; 33 - коромысло привода клапана; 34 - тяга регулятора; 35 - штанга толкателя; 36 - толкатель; 37 - распределительный вал

Ремонт блока цилиндров

Блок подлежит замене при наличии:

Блок возможно ремонтировать при наличии:

Ремонт пробоин на стенках водяной рубашки блока производится электросваркой или постановкой заплаты.

При ремонте пробоины сваркой необходимо срубить зубилом неровности края пробоины и запилить их. Подогнать по контуру пробоины чугунную вставку. Поставить в пробоину вставку и прихватить ее к блоку цилиндров в нескольких местах сваркой, не допуская перегрева металла. Приварить вставку по контуру к блоку сплошным швом. Зачистить шов и проверить на герметичность.

При ремонте пробоины постановкой заплаты, следует изготовить ее из мягкой листовой стали (толщиной 1,5-2,0 мм) по размерам пробоины, чтобы пробоина по всему периметру на 15-20 мм перекрывалась заплатой. По краям заплаты просверлить отверстия диаметрам 6,5 мм на расстоянии не более 15-20 мм друг от друга. Аккуратно наложить заплату на пробоину и через отверстия в ней разметить и накернить стенку водяной рубашки блока цилиндров. Просверлить в блоке по разметке отверстия диаметром 4,9 мм и нарезать в них резьбу М6х1. Изготовить картонную прокладку, смазать ее с обеих сторон суриком и вместе с заплатой установить на пробоину.

Привернуть заплату винтами, смазывая их резьбу краской. Обрубить картонную прокладку по контуру и зачеканить кромки заплаты с помощью зубила и молотка. Проверить на герметичность.

При течи воды через заглушки рубашки охлаждения заглушки меняются.

При течи воды через резьбовые отверстия крепления головки цилиндров, торцовых листов (переднего и заднего), верхней передней крышки и картера маховика ставится ввертыш.

При сборке блока цилиндров следует проверять поверхности

на отсутствие забоин и царапин. При наличии забоин и царапин их нужно зачистить шабером заподлицо с плоскостью.

Во избежание повреждения поверхностей, блок цилиндров нужно укладывать на деревянные или резиновые подкладки.

Следует тщательно очистить и промыть воздушную камеру, для чего необходимо отвернуть пробки, расположенные под смотровыми окнами камеры со стороны выпускного трубопровода.

Отвернув пробки масляных каналов, необходимо прочистить каналы стержнем, обвернутым тканью. После прочистки продуть каналы и ввернуть пробки, смазав их нитрошпаклевкой или белилами.

Для очистки от накипи и отложений стенок рубашки системы охлаждения следует залить в нее раствор каустической соды.

Замена поршней и гильз

Гильзы по внутреннему диаметру, а поршни по наибольшему наружному диаметру юбки, делятся на классы (см. таблицу 6).

Таблица 6

|

Классы |

Диаметр гильзы |

Диаметр юбки поршня |

|

Двигатель ЯАЗ-М206И |

||

|

А |

108 - 0,069 - 0,057 |

108 - 0,232 - 0,220 |

|

АА |

108 - 0,056 - 0,044 |

108 - 0,219 - 0,206 |

|

ААА |

108 - 0,043 - 0,039 |

108 - 0,205 - 0,193 |

|

Двигатель ЯАЗ-М206Б |

||

|

АААА |

108 - 0,043 - 0,030 |

108 - 0,232 - 0,220 |

|

ААААА |

108 - 0,029 - 0,015 |

108 - 0,219 - 0,206 |

|

АААААА |

108 - 0,014 |

108 - 0,201 - 0,193 |

Примечания:

1. Метки, обозначающие класс поршня и гильзы, ставятся на верхних торцах поршня и гильзы.

2. Двигатель укомплектовывается гильзами и поршнями одной размерной группы.

Предельные величины зазоров, при которых целесообразно производить замену поршневой группы даны в таблице 7.

Таблица 7

|

Наименование детали или сопряжения |

Допуск или зазор |

Величина допуска или зазора для деталей, мм |

|

|

новых |

изношенных |

||

|

Гильза цилиндров |

Овальность внутреннего диаметра |

0,03 |

0,1 |

|

Конусность внутреннего диаметра |

0,03 |

0,25 |

|

|

Гильза цилиндров и блок цилиндров |

Зазор в сопряжении гильзы с отверстием в блоке цилиндров |

0,0-0,005 |

0,01-0,06 |

|

Поршни и гильзы дви гателей (с насос-форсунками „60") |

Диаметральный зазор между юбкой поршня и гильзой |

0,14-0,17 |

0,35 |

|

Поршни и гильзы дви гателей (с насос-форсунками „80") |

Диаметральный зазор между юбкой поршня и гильзой |

0,18-0,21 |

0,35 |

|

Канавки поршней и маслосъемные кольца |

Торцовый зазор |

0,08-0,15 |

0,3 |

|

Канавки поршней и компрессионные кольца |

Торцовый зазор |

0,5-0,75 |

2,5 |

Снятые с двигателя поршни в комплекте с шатунами разбираются в следующем порядке:

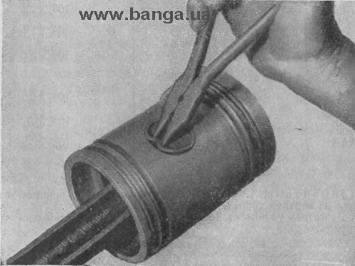

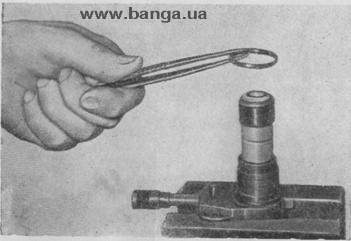

1. С помощью щипцов сжать пружинные стопорные кольца заглушек поршневого пальца и вынуть их (рис. 86).

Рис. 86. Снятие стопорного кольца поршневого пальца

Заглушки удаляются при помощи резиновых присосок.

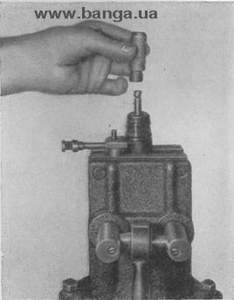

2. Вынуть поршневой палец и отделить поршень от шатуна (рис. 87).

Рис. 87. Отделение поршня от шатуна.

Рис. 88. Снятие поршневого кольца

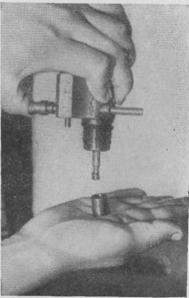

3. Снять кольца с поршня при помощи щипцов со специальными губками (рис. 88).

При снятии кольца не следует разводить .его замок до величины большей, чем это необходимо для прохождения кольца через верхний пояс поршня.

После разборки с поверхностей поршня и поршневых колец снять нагар, пользуясь латунными скребками. Удалить нагар из отверстий для отвода масла, прочистив их сверлами.

Поршни заменяются, если:

имеются задиры глубиной до 1 мм на поверхности юбки;

имеются трещины в днище поршня (для определения наличия трещин на сутки заливают керосин в выемку днища поршня);

овальность и конусность юбки превышает 0,1 мм;

отсутствует оловянное покрытие на большей площади поверхности поршня;

торцовый зазор между новым компрессионным кольцом и канавкой поршня превышает 0,65 мм.

Гильза заменяется при наличии трещины или поломки.

Гильза может быть использована для дальнейшей работы, если ее наибольший внутренний диаметр отличается от номинального диаметра соответствующего класса не более чем на 0,15 мм, овальность не превышает 0,08 мм, а конусность не превышает 0,12 мм.

О пригодности гильзы можно судить также по размеру ступени на границе хода верхнего компрессионного кольца. Высота ступени (разница в толщине гильзы выше и ниже ступени) должна быть не более 0,1 мм. Гильза должна входить в блок от руки.

Перед сборкой двигателя необходимо скомплектовать поршни с гильзами по классу.

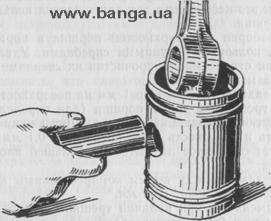

Рис. 89. Проверка зазора между поршнем и гильзой:

1 - поршень; 2 - щуп; 3 - гильза

После постановки гильзы в блок следует проверить зазор между поршнем и гильзой в двух взаимно перпендикулярных сечениях (по оси коленчатого вала и перпендикулярно ему). Для проверки зазора применяются щупы толщиной 0,13 и 0,15 мм, шириной 12,5 мм и длиной 300 мм. Комплект щупов имеется в наборе № 204-3902062.

При проверке зазора щуп 2 (рис. 89) протягивается между поршнем 1 и гильзой 3.

Следует помнить, что слишком малый зазор в сопряжении „гильза-поршень" опасен из-за возможности заедания.

Замена вкладышей коренных и шатунных подшипников

Снятые с двигателя вкладыши коленчатого вала следует осмотреть. На поверхности вкладышей не должно быть забоин и продольных царапин. Допускаются отдельные неглубокие кольцевые риски. Не допускаются трещины или изломы свинцовистой бронзы, разъедание заливки или выплавление свинца, которое можно заметить на торцовых поверхностях в виде застывших капель металла.

Усик для удерживания вкладыша от перемещения в постели должен выступать не менее чем на 6,25 мм над внутренней поверхностью.

Вкладыши коренных подшипников коленчатого вала невзаимозаменяемы. Верхний вкладыш имеет кольцевую канавку и отверстие для подачи масла. Вкладыши, пригодные для дальнейшего использования, следует ставить только в те постели, где они были ранее установлены.

Необходимость замены вкладышей определяется величиной зазора в сопряжении.

Если шейки коленчатого вала перешлифовывались, то сборка производится с вкладышами того ремонтного размера, под который были перешлифованы шейки (см. таблицу 8).

Таблица 8

Наименование размера | Уменьшение внутреннего диаметра вкладышей, мм | Диаметр шейки вала, мм | |

коренной | шатунной | ||

Основной | 0 | 88,90 - 0,015 | 69,85 - 0,015 |

Первый ремонтный | 0,25 | 88,65 - 0,015 | 69,60 - 0,015 |

Второй ремонтный | 0,50 | 88,40 - 0,015 | 69,35 - 0,015 |

Третий ремонтный | 0,75 | 88,15 - 0,015 | 69,10 - 0,015 |

Четвертый ремонтный | 1,00 | 87,90 - 0,015 | 68,85 - 0,015 |

Пятый ремонтный | 1,25 | 87,65 - 0,015 | 68,60 - 0,015 |

Шестой ремонтный | 1,50 | 87,40 - 0,015 | 68,35 - 0,015 |

Если коленчатый вал не перешлифовывался и предполагается собирать вал со старыми вкладышами, то необходимо проверить зазор в сопряжении вкладыш-шейка коленчатого вала. Зазор проверяется измерением диаметров шейки коленчатого вала и вкладыша.

Если диаметральный зазор более 0,15 мм, вкладыш необходимо заменить новым. Для новых двигателей диаметральный зазор между шейкой коленчатого вала и вкладышем равен 0,04-0,09 мм.

Замена поршневых колец

Компрессионные кольца заменяются если:

При замене колец необходимо, установив кольцо в гильзу, проверить щупом 2 (рис. 90) зазор в стыке 3 кольца.

Рис. 90. Проверка зазора в стыке поршневого кольца:

1 - поршневое кольцо; 2 - щуп; 3 - стык кольца

Кольца ставятся на 20 мм ниже верхнего бурта гильзы.Для верхнего (хромированного) компрессионного кольца наименьший зазор в стыке должен быть 0,5 мм, для остальных компрессионных колец зазор должен быть от 0,4 до 0,75 мм. Если зазор меньше, следует припилить концы стыка, обеспечив их параллельность в сжатом состоянии.

Маслосъемные кольца заменяются если:

Поршневые кольца выпускаются двух ремонтных размеров.

Наружный диаметр колец в сжатом состоянии, мм:

Ремонт коленчатого вала

После снятия коленчатого вала необходимо прочистить масляные каналы. Для этого следует вывернуть из торцовых сверлений каналов все пробки и прочистить каналы стальным ершом, затем промыть их керосином, продуть сжатым воздухом и поставить пробки на место. Коленчатый вал тщательно промыть и осмотреть.

Коленчатый вал заменяется при наличии поломки или трещины любого размера и расположения.

Коленчатый вал проверяется на биение индикатором. Крайние коренные шейки ставятся на призмы, при этом биение средней коренной шейки должно быть не более 0,15 мм. Если биение больше, то вал правится на гидравлическом прессе.

Коленчатый вал ремонтируется (перешлифовывается):

Все коренные (или шатунные) шейки шлифуются под один ремонтный размер вкладышей, согласно таблице 8.Для шлифования шеек коленчатого вала используют шлифовальный станок (высота центров 300 мм и расстояние между центрами 1650 мм).

После шлифования коленчатый вал нужно тщательно промыть. Поверхность шеек полируется абразивной лентой. Допуск на овальность и конусность составляет 0,01 мм.

При шлифовке коленчатого вала недопустимо образование ступенек на переходе цилиндрических участков шеек в радиусные части галтелей. Переход должен быть плавным, гладким, без забоин и царапин.

Замена шатунов и поршневых пальцев

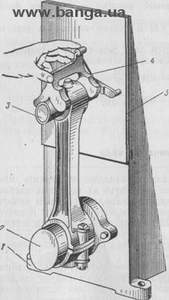

Рис. 91. Проверка параллельности отверстий головок шатуна:

1 - корпус; 2 - разжимная оправка; 3 - палец; 4 - шаблон; 5 - контрольная плита

Шатуны заменяются при наличии трещин и поломок на шатуне или крышке.

При разборке шатуна следует соблюдать комплектность шатуна с крышкой. При нарушении комплектности правильная форма постелей под вкладыши будет нарушена.

При ремонте необходимо тщательно прочистить масляный канал в шатуне и распылителе.

При наличии приспособления необходимо проверить параллельность отверстий головок шатуна (рис. 91).

Следует осмотреть шатунные болты и гайки и, в случае смятия резьбы или износа, заменить новыми.

Необходимо проверить диаметр отверстия под поршневой палец. Если зазор в сопряжении пальца с отверстием более 0,2 мм, то следует выпрессовать втулки оправкой 2 (рис. 92), заменить их новыми и обработать в комплекте с шатуном.

Втулки растачиваются до диаметра 38,064 +0,01 мм. Минимальный диаметральный зазор при этом должен быть 0,084 мм. Расстояние между центрами

отверстий большой и малой головки должно быть 257,15 +0,07-0,02мм. После обработки втулок необходимо проверить параллельность осей отверстий головок шатуна на приборе (рис. 91).

Оси должны лежать в одной плоскости с точностью 0,035 мм на 100 мм.

Рис. 92. Выпрессовка втулки из верхней головки шатуна:

1 - выколотка; 2 - оправка; 3 - приспособление; 4 - шатун; 5 - деревянная подкладка

Поршневые пальцы не должны иметь следов наволакивания бронзы. При наличии наволакивания бронзы снять слой бронзы шабером. Палец следует использовать с тем поршнем и шатуном, в комплекте с которыми он был до ремонта, если зазор сопряжений не более 0,2 мм..

Ремонт головки блока цилиндров.

Головка блока цилиндров заменяется при наличии трещин и поломок любого размера и расположения на плоскости прилегания к блоку.

С головкой цилиндров следует обращаться осторожно, не допуская повреждения нижней стыковой поверхности.

После снятия головки цилиндров с двигателя для ремонта нужно вынуть выпускные клапаны и толкатели.

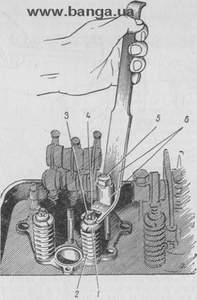

Для снятия выпускных клапанов необходимо, подложив под головку деревянные бруски, ввернуть болты 5 (рис. 93) крепления стоек коромысел и, пользуясь съемником 6, сжать пружину 2, вынуть сухари 3 и, освободив пружину 2, снять ее.

После снятия пружин всех клапанов, вынуть выпускные клапаны со стороны нижней плоскости головки.

Рис. 93. Снятие пружины выпускного клапана:

1 - тарелка; 2 - пружина; 3 - сухарь; 4 - клапан; 5 - болт; 6 – съемник

Снимаемые клапаны нужно пометить порядковыми номерами для того, чтобы при сборе установить их в те же гнезда, в которых они стояли.

Чтобы снять толкатели 2 (рис. 94) необходимо отвернуть болты 4 крепления направляющих скоб 3, после чего вынуть толкатели.

Для снятия штанг нужно вынуть плоскогубцами пружинные замочные кольца, удерживающие упорные шайбы пружин толкателей, сведя отогнутые концы этих колец.

Снятая с двигателя головка цилиндров должна быть тщательно промыта. Поверхность направляющих втулок клапана нужно очистить специальной разжимной разверткой.

При большом количестве накипи на стенках рубашки головки блока, очистить накипь раствором каустической соды.

Рис. 94. Снятие толкателя:

1 - головка блока; 2 - толкатель; 3 - скоба; 4 - болт

При наличии забоин тщательно их зачистить заподлицо с плоскостью.

При длительной работе головок цилиндров иногда происходит их коробление. Головка пригодна для дальнейшего использования, если, при проверке на лекальной плите или лекальной линейкой, щуп до 0,16 мм проходит между плитой и плоскостью головки (для двигателей ЯАЗ-М206). При большей деформации нижнюю поверхность головки нужно тщательно обработать (прошлифовать).

При осмотре головки нужно проверить со стояние поверхностей, сопрягающихся с гайками крепления. Если на этих поверхностях имеются глубокие задиры, необходимо обработать поверхность цековками диаметром 25 мм.

Следует проверить герметичность головки. Для проверки нужно заглушить отверстия в нижней поверхности резиновой пластиной с вырезами для отверстий стаканов насос-форсунок, залить в головку воду и заглушить отверстия для присоединения водоотводящего трубопровода, подведя через одно из них сжатый воздух и создав давление 4,5 кг/см2.

Герметичность головки можно также проверить подводом в воздушную рубашку сжатого воздуха, погрузив головку в ванну с водой. Места течи будут видны по образующимся пузырькам воздуха.

Если соединения стаканов насос-форсунок с головкой окажутся неплотными, следует заменить стаканы.

Если нарушена плотность пробок рубашки, нужно вывернуть пробки, смазать краской и вновь ввернуть их.

Необходимо тщательно проверить состояние конических уплотняющих поверхностей стаканов насос-форсунок после их очистки.

Для проверки необходимо намазать контактную коническую поверхность гайки насос-форсунки краской. После зажатия насос-форсунки скобой (с моментом затяжки гайки 1,5-2 кгм), на контактной поверхности должен быть замкнутый след уплотнения.

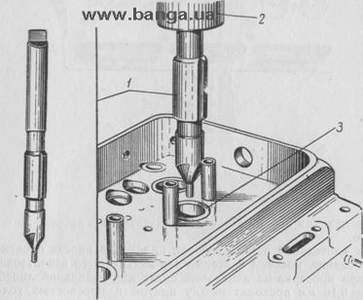

Рис. 95. Зенкерование конической поверхности стакана насос-форсунки:

1 - зенкер конический; 2 - шпиндель сверлильного станка; 3 - стакан насос-форсунки

При плохом контакте гаек насос-форсунки со стаканами необходимо развернуть контактную коническую поверхность головки стакана 3 (рис. 95) коническим зенкером 1.

Такую обработку стакана можно повторять не более 3-4 раз, после чего стакан 3 следует заманить.

Стаканы заменяют в случае невозможности исправить разверткой и подчеканкой соединения стакана с головкой и насос-форсункой.

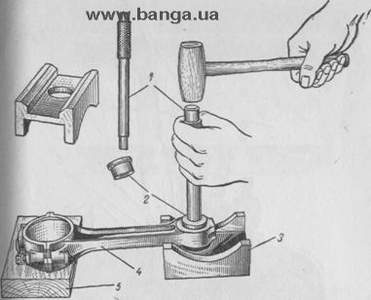

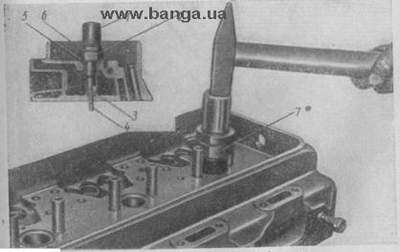

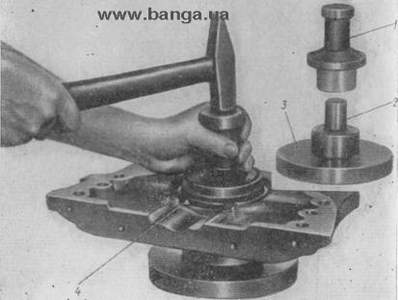

Выпрессовку стакана 3 (рис. 96) нужно производить с помощью специальной оправки 1 и слесарного молотка 2.

Рис. 96. Выпрессовка стакана насос-форсунки:

1 - оправка; 2 - молоток; 3 – стакан

Рис 97.Запрессовка стакана насос-форсунки:

1-оправка; 2 - упорное кольцо; 3 - стакан насос-форсунки; 4 - наконечник;

5 - резиновое кольцо; 6 - пружинное кольцо. 7

Для запрессовки нового стакана (рис. 97) нужно заменить резиновое уплотняющее кольцо 5, устанавливаемое в выемке головки блока цилиндров. Перед установкой стакана необходимо тщательно очистить коническое гнездо в нижней стенке головки от накипи и загрязнений.

Надев уплотняющее резиновое кольцо 5 на новый стакан 3, следует ввести стакан в отверстие головки, вставить в стакан оправку 1 и, осторожными ударами слесарного молотка, произвести запрессовку. Чтобы сохранить диаметр под распылитель, необходимо со стороны привалочной плоскости головки блока вставить наконечник 4.

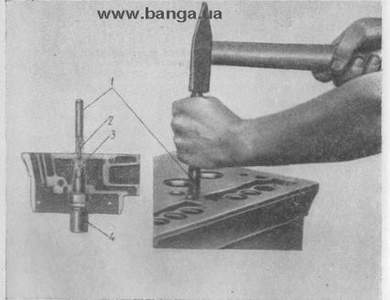

После запрессовки стакана насос-форсунки, необходимо произвести его расчеканку (рис. 98) со стороны привалочной плоскости головки блока. Для этого нужно головку блока перевернуть, оставив в стакане справку 4 для запрессовки, вставить в отверстие под распылитель наконечник 2 и, ударами слесарного молотка по оправке 1, произвести расчеканку.

Для зачистки конической поверхности стакана перед установкой насос-форсунки, нужно применять зенкер 1 (рис. 95).

Рис. 98. Расчеканка стакана насос-форсунки:

1 - оправка; 2-наконечник; 3 - стакан насос-форсунки; 4 – оправка

Операция зачистки должна производиться на сверлильном станке при 270-280 об/мин.

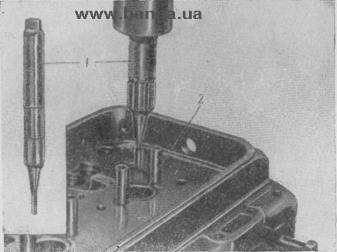

Развертывание внутренней цилиндрической поверхности стакана 2 (рис. 99) насос-форсунки следует производить на сверлильном станке при 1100 об/мин комбинированной разверткой.

После обработки рекомендуется проверить прилегание гайки насос-форсунки к конической части стакана и, при необходимости, повторно обработать. Затем проверить головку на герметичность.

Рис. 99. Развертывание внутренней цилиндрической поверхности стакана насос-форсунки:

1 - развертка; 2 - стакан насос-форсунки

Для удаления старой направляющей втулки клапана рекомендуется пользоваться выколоткой. Ударяя по выколотке молотком, со стороны нижней плоскости головки блока, можно легко удалить старую направляющую втулку. Новые направляющие втулки запрессовывают с верхней стороны головки с помощью оправки 1 (рис. 100). Втулку 2 следует вставить в посадочное отверстие, надеть на нее оправку и слесарным молотком запрессовывать до тех пор, пока торец оправки 1 не коснется поверхности головки блока. Высота направляющей втулки 2 над поверхностью головки должна быть 41,5 мм.

После запрессовки направляющей втулки 2 следует обработать ее разверткой 1 (рис. 101). Диаметр отверстия должен быть 9+0,025 мм.

Рис. 100. Запрессовка направляющих втулок клапанов:

1 - оправка; 2-направляющая втулка

Рис. 101. Развертывание направляющих втулок клапанов:

1 - развертка; 2 - направляющая втулка

Замена клапанов и их седел.

Седло клапана заменяют при наличии прогара, трещин, ослабления посадки или при невозможности исправить изношенное седло шлифованием.

Старое седло удаляют остро заточенным зубилом.

После снятия старого седла, необходимо очистить поверхность гнезда и нагреть головку до температуры кипящей воды. Поставить новое седло на место легкими ударами слесарного молотка через медную или латунную выколотку. Пользуясь щупом, убедиться, что седло дошло до упора. Щуп толщиной 0,05 мм не должен проходить между торцом седла и торцом гнезда в головке под седло.

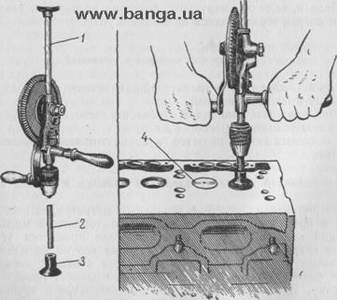

Для работы с новым или перешлифованным седлом рекомендуется применять новые клапаны. Клапаны при этом следует притереть. Для притирки (рис. 102) применяется ручная двухскоростная дрель 1, удлинитель 2 и присос 3.

Предварительно на фаску клапана 4 следует нанести тонкий слой шлифовального порошка, смешанного с веретенным маслом, вставить клапан, установить на клапан присос и производить притирку до тех пор, пока на седле не появится темный поясок шириной не менее 1/3 ширины седла.

Рис. 102. Притирка клапанов к седлам:

1 - ручная дрель; 2 - удлинитель; 3 - присос; 4 - клапан

Клапаны также притираются при потере герметичности в соединении клапан-седло. Герметичность клапанов можно проверить следующим образом: со стороны толкателей на клапаны наливается керосин, при хорошем прилегании клапана к седлу керосин не подтекает под клапан.

На стержнях клапанов не должно быть следов задира и наволакивания металла.

Клапаны заменяются при:

Замена толкателей

При проверке толкателей необходимо обратить внимание на радиальный зазор роликов толкателей. Если радиальное перемещение из одного крайнего положения в другое больше 0,13 мм, толкатели следует заменить.

При отсутствии новых толкателей целесообразно установить толкатели с наименьшим износом для привода насос-форсунок.

Следует проверить, сохранилась ли раскерновка оси ролика толкателя и, если она нарушена, повторно раскернить тонким зубилом, оперев торцы ролика на жесткий упор.

Замена пружин клапанов и толкателей

Пружины клапанов и толкателей заменяются если:

Ремонт ниппелей и магистралей для подвода и отвода топлива

При ремонте ниппелей и топливных магистралей необходимо снять и прочистить угольник отводящей топливной магистрали, имеющий калиброванное отверстие. После прочистки угольник следует ввернуть в магистраль, установив его на белилах. Если при снятии магистралей будет обнаружен большой износ конических фасок в тройниках магистрали, то следует произвести их развертку. При многократном ремонте отверстия в тройниках и магистралях заваривают и сверлят новые отверстия, противоположно первоначальным. В этом случае подводящую магистраль ставят на место отводящей и наоборот.

Замена коромысел и их осей

Коромысла, имеющие трещины, заменяются.

Следует проверить зазоры в сопряжениях коромысел с осями. Если зазор больше 0,16 мм, то необходимо сменить втулки коромысел и их оси.

Цилиндрическая пята коромысел клапанов может быть изношена. Допускается использование коромысел с износом цилиндрической пяты до 0,5 мм, причем края изношенного участка должны быть зачищены.

Замена прокладок головки блока цилиндров

При ремонте необходимо заменить внешнюю составную пробковую прокладку головки блока цилиндров. Внутренняя прокладка, изготовленная из листовой стали, может быть использована повторно, если на ней нет вмятин, глубоких рисок и смятий кольцевых уплотнений.

Сборка головки блока цилиндров

Головку блока цилиндров нужно собирать в следующем порядке:

1.Смазать стержни клапанов маслом для двигателя и вставить их в направляющие втулки.

2.Подложить под нижнюю плоскость головки блока деревянную доску, положить наверхнюю поверхность головки упорныешайбы пружин клапанов так, чтобы запрессованные в них штифтыменьшим диаметром входили в отверстия головки. Установить пружины и надеть на них тарелки. После этого повернуть тарелкии пружины так, чтобы нижние концы пружин упирались в штифты шайб, а верхние - в язычки тарелок. При несоблюдении этого правила возможна быстрая поломка пружины.

3.Ввертывать поочередно в головку блока болты крепления стоек коромысел и, используя их как опоры рычага съемника, сжимать пружину, нажимая вилкой съемника на тарелку. Сжав пружину до отказа, вложить в канавки стержня клапана сухари и медленно освободить пружину от нажима вилки съемника. При этом сухари должны быть заклинены в конусном отверстии тарелки.

4.Собрать толкатели клапанов с пружинами, тарелками, шайбами и штангами.

5.Установить стопорные кольца пружин толкателей в кольцевые выточки головки цилиндров.

6.Ввести толкатели в сборе со штангами, тарелками и шайбами в отверстия направляющих толкателей, предварительно смазав их поверхность маслом.

7. Установить скобы направляющих толкателей на головку цилиндров и ввернуть болты крепления скоб толкателей. При этом нужно следить за тем, чтобы ролики вошли в вырезы скоб.

После предварительной затяжки болтов крепления скоб проверить нет ли защемления толкателей, нажимая на них рукой через деревянную оправку. Если есть защемление, слегка отвернуть болты, и, подав скобы от толкателей легкими ударами молотка, вновь затянуть болты крепления скоб.

8.Перевернуть головку. Навернуть коромысла на штанги так,чтобы конец штанги был заподлицо с нарезной частью вилки.

9.Установить насос-форсунки. Установить скобы креплениянасос-форсунок и завернуть гайки крепления скоб с моментом затяжки 1,5-2 кгм.

10.Укомплектовать коромысла с валиками и стойками. Смазать валики маслом для двигателя и пропустить через отверстия коромысел и стоек. После этого вставить в отверстия стоек болты крепления, продев их через отверстия в валиках коромысел.

11.Ввернуть в головку болты крепления стоек коромысел и затянуть их до отказа.

12.Установить вал привода реек насос-форсунок в сборе с рычагами и пружиной (пружина должна вдвигать рейки). Вставить шаровые наконечники рычагов управления насос форсунками пазы скоб реек насос-форсунок. После этого затянуть болты крепления стоек, убедившись, что вал управления рейками насос-форсунок вращается без заеданий. Если чувствуется заедание, слегка ослабить затяжку болтов крепления и вновь затянуть их.

13.Установить подводящие и отводящие топливные магистрали.

14.Ввернуть ниппели топливных магистралей в сборе с соединительными гайками, установившайбы, после чего законтрить ниппели гайками.

15.Установить топливные трубки насос-форсунок и плотно затянуть гайки трубок, соединив их с ниппелями и штуцераминасос-форсунок.

Проверка приводного механизма

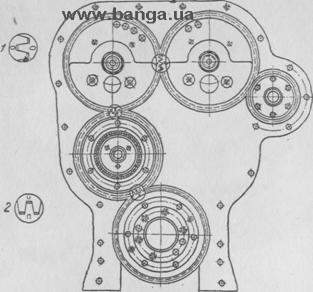

Для проверки состояния приводного механизма (шестерен и подшипников) необходимо снять картер маховика и проверить:

1.Состояние поверхности зубьев шестерен.

2.Величину зазоров в их зацеплении.

Зазоры между зубьями шестерен в торцовом сечении должны быть не более 0,25 мм. Работа с зазором более 0,3 мм не допускается.

3. Осевой зазор в подшипнике промежуточной шестерни. Зазор должен быть не более 0,1 мм, если зазор больше, то необходимо заменить подшипник.

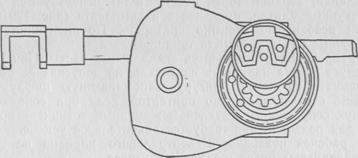

Ремонт нагнетателя

Нагнетатель следует снимать с двигателя для ремонта при нарушении зазоров, износе сальников или стуке нагнетателя при работе.

При проверке следует предохранять нагнетатель от попадания в него пыли и грязи во избежание задиров деталей.

Для разборки нагнетателя необходимы съемники, имеющиеся в комплекте № 204-3902114.

В первую очередь следует проверить зазоры в сопряжении зубьев шестерен нагнетателя. Для этого нужно, удерживая от вращения одну из шестерен, проворачивать до упора другую и вводить щуп в сопряжения зубьев. Если зазор между зубьями больше 0,16 мм, шестерни следует заменить.

При износе сальников на внутренних поверхностях нагнетателя и на торцовых плитах образуется слой масла.

При износе подшипников нарушаются зазоры в сопряжениях роторов, торцовых плит и корпуса.

Для замены подшипников и сальников необходима разборка нагнетателя (рис. 103), которую рекомендуется производить в следующем порядке:

1.Отвернуть торцовым ключом распорный болт 19 в переднем валике нижнего ротора и снять муфту 18 водяного насоса.

2.Вывернуть болты, крепящие фланец 9 привода нагнетателя к шестерне 11 верхнего ротора, и снять фланец с шестерни.

3.Отогнуть усики замочных шайб, вывернуть болты и снять шайбы крепления шестерен.

4.Снять шестерни 11 и 25 с роторов.

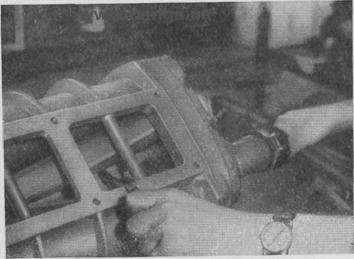

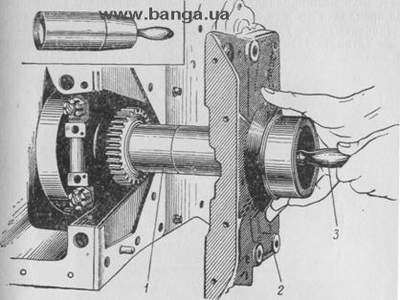

Шестерни необходимо снимать одновременно с помощью специальных съемников (рис. 104) в следующем порядке:

вывернуть винт 4;

вставить по два болта 3 в диаметрально противоположные отверстия пластин съемников и ввернуть болты 3 в шестерни 6. Одновременно поворачивая воротки 1, снять шестерни 6. Для предупреждения проворачивания шестерен 6 между их зубьями положить чистую полотняную тряпку. Снять с валиков роторов регулировочные прокладки и хранить их в комплекте с соответствующими шестернями.

5.Отвернуть болты и снять четыре упорных фланца подшипников.

6.Вынуть валы роторов из задних подшипников. Для этого нужно отвернуть винты крепления передней торцовой плиты и ослабить винты крепления задней торцовой плиты. Затем укре

пить съемники на задней торцовой плите и, одновременным ввертыванием съемников в пластины, вытолкнуть задние валики роторов из подшипников. После этого роторы в сборе с передней торцовой плитой можно вынуть из корпуса нагнетателя.

Рис. 103. Нагнетатель:

1 - шлицевой валик привода; 2 - шестерня привода нагнетателя; 3 - упругие пластины муфты привода нагнетателя; 4 - корпус муфты привода нагнетателя; 5 - кулачок муфты привода нагнетателя; 6 - корпус привода нагнетателя; 7 - трубка, подводящая смазку к подшипнику вала привода нагнетателя; 8 - вал шестерни привода нагнетателя; 9 - фланец привода нагнетателя; 10 - пластины упругой муфты нагнетателя; 11 - шестерня верхнего ротора; 12 - сальник; 13-верхний ротор нагнетателя; 14 - торцовая плита; 15 - крышка нагнетателя; 16-шлицевое отверстие валика ротора для привода вала регулятора; 17 - маслоотражательная шайба; 18 - муфта привода водяного насоса; 19 - распорный болт муфты привода водяного насоса; 20 - картер нагнетателя; 21 - нижний ротор нагнетателя; 22 - торцовая плита; 23 - крышка нагнетателя; 24 - регулировочные прокладки; 25 - шестерня привода нижнего ротора нагнетателя

Рис. 104. Снятие шестерен нагнетателя:

1 - вороток; 2 - диск; 3 - болт; 4 - винт; 5 - пята; 6 - шестерни нагнетателя

Рис. 105. Извлечение подшипника из торцовой плиты нагнетателя:

1 - выколотка; 2 - торцовая плита; 3 - деревянные подкладки

Переднюю торцовую плиту снимают с валиков роторов таким же способом, как вынимают задние валики из подшипников.

7.С помощью выколотки 1 (рис. 105) вынуть подшипники из торцовых плит, для чего торцовую плиту 2 установить на деревянные подкладки 3.

8.Вынуть сальники нагнетателя из торцовых плит. Сальники следует вынимать только при большом износе манжет, их затвердевании и проворачивании в обоймах.

После очистки и промывки деталей нагнетателя проверяется их состояние.

Детали нагнетателя заменяются:

На роторах нагнетателя не должно быть глубоких задиров и наволакивания металла. При наволакивании металла следует зачистить его заподлицо с исходным профилем.

Перед сборкой все детали нагнетателя необходимо промыть и продуть сжатым воздухом. Собирать нагнетатель нужно на чистом верстаке в следующем порядке:

1.Запрессовать сальники в торцовые плиты так, чтобы торец обоймы сальника был заподлицо с плоскостью плиты.

2.Установить переднюю торцовую плиту на корпус и привернуть ее винтами. Установочные штифты должны выступать на 9 мм над плоскостью плиты, к которой присоединяют крышку.

3.Укомплектовать роторы и шестерни. Верхний ротор и верхняя шестерня имеют правое направление спирали. Нижний ротор и нижняя шестерня имеют левое направление спирали.

При использовании запасных частей и комплектовке деталей следует учитывать, что шестерни и роторы выпускаются заводом спаренными, .поэтому нарушать заводскую комплектовку шестерен и роторов запрещается.

4.Установить на концы передних валиков роторов оправки с конусными концами для того, чтобы при сборке не повредить сальники. Другие оправки установить на концы задних валиков

роторов.

5.Установить роторы в корпус нагнетателя, осторожно вводя передние валики в отверстия сальников, избегая повреждения манжет.

6.Установить заднюю торцовую плиту. После этого снять оправки с обоих концов валиков роторов.

7.Установить подшипники в переднюю торцовую плиту так, чтобы номер, выбитый на торце кольца подшипника, был снаружи.

8.Установить упорные фланцы передних подшипников и закрепить фланцы болтами с моментом затяжки 2-3 кгм.

9.Установить задние подшипники валиков роторов. Закрепить эти подшипники задними упорными фланцами, болты которыхатянуть с моментом 2-3 кгм. Номер, выбитый на наружном

кольце, должен быть обращен наружу.

10.Напрессовать шестерни на шлицевые концы задних вали

ков роторов.

Рис. 106. Проверка зазора в сопряжениях роторов

со стороны всасывания.

Если нагнетатель собирают с ранее работавшими шестернями и роторами, то следует установить между торцами ступиц шестерен и подшипниками те же прокладки, которые были до разборки. Если нагнетатель собирают с новыми шестернями и роторами то ставят не менее одной прокладки для каждого ротора.

При сборке необходимо, чтобы шестерня с двумя отверстиями была установлена на валик нижнего ротора, а шестерня с шестью отверстиями - на валик верхнего ротора.

Перед напрессовкой шестерен шлицы смазать маслом.

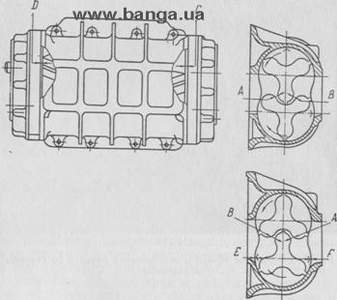

После напрессовки шестерен проверить зазор в их зацеплении и убедиться в его правильности. Проверить зазоры в сопряжениях роторов (рис. 106), .корпуса и торцовых плит нагнетателя.

Места замеров указаны на рис. 107, а размеры зазоров приведены в таблице 9.

Зазоры проверяют набором пластинчатых щупов длиной менее 150 мм. В первую очередь проверяется зазор между роторами и корпусом, а также роторами и торцовыми плитами.

Таблица 9

Зазор, мм | А | В | С | D | Е | F |

Минимальный | 0,10 | 0,40 | 0,35 | 0,175 | 0,10 | 0,35 |

Максимальный | 0,25 | 0,70 | 0,60 | 0,28 | 0,25 | 0,53 |

Рис. 107. Места замеров зазоров в сопряжениях нагнетателя.

Если зазоры не выдержаны и, особенно, если они меньше чем в таблице, следует заменить детали.

При проверке зазора А (между ведомой стороной верхнего ротора и ведущей стороной нижнего) щуп заводят со стороны гребня корпуса.

При проверке зазора В (между ведущей стороной верхнего ротора и ведомой стороной нижнего) щуп заводят с противоположной стороны. Если зазоры Л и В не соответствуют данным таблицы, их следует отрегулировать, изменяя число прокладок между ступицами шестерен и подшипниками.

Для регулировки применяют прокладки толщиной 0,05; 0,08; 0,12 и 0,2 мм.

При установке или удалении какой-либо прокладки величина зазора в зацеплении роторов изменяется на величину, равную толщине прокладки. Устанавливая дополнительную прокладку под ступицу верхней шестерни, зазор А увеличивают, а зазор В уменьшают. При установке прокладки под ступицу нижней шестерни зазор А уменьшается, а зазор В увеличивается.

Устанавливать и снимать шестерни следует одновременно, чтобы не было взаимного касания роторов и их повреждения.

При регулировке следует иметь в виду, что недостаточные зазоры более опасны, чем завышенные. После окончательной регулировки болты крепления шестерен нагнетателя контрятся.

После проверки зазоров нужно ввести шлицевой конец валика привода водяного насоса в передний валик нижнего ротора и плотно затянуть распорный винт валика ключом. На верхнюю шестерню установить фланец валика привода нагнетателя и укрепить его болтами с пружинными шайбами.

Смазать прокладки крышек краской и затянуть болты крепления крышек с моментом 4-5 кгм.

После сборки, чтобы избежать попадания грязи в нагнетатель, окна необходимо закрыть бумагой

Ремонт привода нагнетателя

Перед разборкой привода нагнетателя следует проверить осевой зазор в его подшипнике. Зазор должен быть не более 0,2 мм. Привод рекомендуется разбирать в следующем порядке:

1.Вывернуть болты крепления муфты и шестерни к фланцу вала привода нагнетателя и снять муфту и шестерню.

2.Отогнуть загнутый ус замочной шайбы и отвернуть гайку вала привода.

3.Снять замочную шайбу, стопорный шарик и вынуть вал привода из подшипника.

Детали промыть, а каналы для подвода масла прочистить.

Вал привода и втулки корпуса проверяют по диаметру. Если диаметральный зазор больше 0,13 мм, необходима замена или ремонт деталей.

Для восстановления осевого зазора торцовые поверхности втулок можно покрыть тонким слоем баббита или установить ремонтные упорные шайбы со ступенчатой торцовой поверхностью.

Шлицы в отверстии кулачка и на валике привода не должны иметь заметного износа. При износе детали заменить.

Деформация пружинных пластин упругой муфты не должна быть более 2 мм. При большей деформации пластины нужно выправить.

Собирают привод нагнетателя в последовательности, обратной разборке.

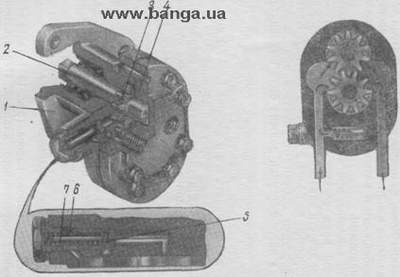

Ремонт насос-форсунок

Рис. 108. Насос-форсунка:

1 - плунжер толкателя насос-форсунки; 2 - толкатель насос-форсунки; 3 - пружина толкателя; 4 - стопор толкателя; 5 - кольцо корпуса насос-форсунки; 5 - шестерня плунжера; 7 - дистанционная втулка; 8 - плунжер насос-форсунки; 9 - втулка плунжера; 10 - отражатель насос-форсунки; 11 - седло пластинчатого клапана; 12-пластинчатый клапан; 13 - седло контрольного клапана; 14 - контрольный клапан; 15-упор контрольного клапана; 16 - распылитель насос-форсунки; 17 - корпус насос-форсунки; IS - рейка насос-форсунки; 19 - фильтр насос-форсунки; 20--штуцер насос-форсунки; 21 - штифт толкателя

Проверка насос-форсунок.

Для проверки насос-форсунок (рис. 108) необходимо иметь стенд (рис. 109).

Перед проверкой и разборкой насос-форсунку необходимо тщательно промыть в дизельном топливе и вытереть насухо.

Рис. 109. Стенд для проверки и испытания насос-форсунок

Следует проверить легкость перемещения рейки 18 (рис. 108). Рейка 18 должна перемещаться под тяжестью собственного веса„ как показано на рис. 43. Затем поставить насос-форсунку на стенд и проверить:

Проверку производить согласно инструкции, приложенной к стенду.

Разборка и ремонт насос-форсунок

При разборке нельзя смешивать детали различных насос-форсунок. Детали разобранных насос-форсунок во избежание ржавления нужно хранить в ванночках с топливом. Промывать детали следует бензином.

Рис. 110. Насос-форсунка в специальных тисках

Насос-форсунку разбирают в следующем порядке:

1.Зажать насос-форсунку (распылителем вверх) в губках тисков с фигурными вырезами (рис. 110).

2.Пользуясь ключом-воротком, отвернуть стяжную гайку (рис. 111).

3.Снять стяжную гайку (рис. 112), если при этом распылитель поднимается вместе с гайкой, его следует осадить легкими ударами молотка через оправку (рис. 113).

4.Снять одновременно пластинчатый и контрольный клапаны и распылитель (рис. 114).

Рис. 111. Отвертывание стяжной гайки насос-форсунки

Рис. 112. Снятие стяжной гайки насос-форсунки

Рис. 113. Осадка распылителя насос-форсунки

Рис. 114. Снятие распылителя, контрольного и пластинчатого клапанов

Рис. 115. Снятие отражателя насос-форсунки

Рис. 116. Снятие резинового кольца

Рис. 117. Снятие втулки плунжера насос-форсунки

Рис. 118. Извлечение дистанционной втулки из насос-форсунки

5.Снять отражатель (рис. 115), резиновое уплотнительное кольцо (рис. 116), втулку плунжера (рис. 117) и вынуть насос-форсунку из тисков.

6.Перевернуть насос-форсунку и вынуть дистанционную втулку (рис. 118), шестерню (рис. 119) и рейку (рис. 120).

Рис. 120. Извлечение рейки из насос-форсунки

Рис. 119. Извлечение шестерни плунжера из насос-форсунки

7. Вновь зажать насос-форсунку в тисках (толкателем вверх) и, пользуясь торцовым ключом, отвернуть штуцеры (рис. 121).

Рис. 121. Отвертывание штуцеров насос-форсунки

Рис. 122. Извлечение пружины фильтра из насос-форсунки

Рис. 123. Извлечение прокладки штуцера из насос-форсунки

Рис. 124. Извлечение микрофильтра из насос-форсунки

8.Вынуть пинцетом пружины фильтров (рис. 122), прокладки (рис. 123), микрофильтры (рис. 124).

9.Пользуясь приспособлением (рис. 125), приподнять нижний виток пружины и вынуть стопор, нажимая на толкатель. Вынуть толкатель с пружиной и плунжером (рис. 126).

Рис. 125. Ивлечение стопора из толкателя насос-форсунки:

1 - приспособление; 2 - отвертка; 3 – стопор

Рис. 126. Извлечение толкателя с пружиной и плунжером из корпуса насос-форсунки

10. Вынуть штифт и отделить толкатель насос-форсунки. Плунжер промыть в чистом топливе и вставить во втулку, которую предварительно промыть. Комплект плунжера со втулкой не разъединяют, а используют вместе.

Рис. 127. Прочистка центрального отверстия распылителя

После очистки наружных поверхностей распылителя прочищают его центральное отверстие (рис. 127) специальным сверлом-лопаткой. Затем прочищают сопловые отверстия распылителя (рис. 128) струной диаметром 0,15 мм, зажатой в оправке. Концы струны предварительно заправляют оселком. Длина части струны, выступающей из оправки, должна быть не более 1,5 мм. Сопловые отверстия прочищают, нажимая на оправку вдоль оси, при повороте ее попеременно в одну и другую сторону на полоборота. При вращении оправки на больший угол струна может сломаться.

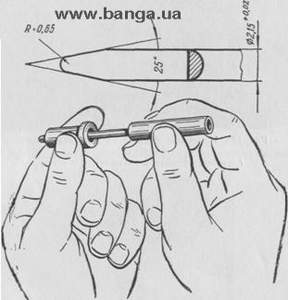

Фильтры форсунки меняют или промывают в горячем топливе.

Плунжер прочищают медной или латунной проволокой диаметром 1 мм, вводя ее в продольные и поперечные отверстия. Внешние поверхности чистят папиросной бумагой.

Отверстия во втулке плунжера прочищают папиросной бумагой, навернутой на медный пруток диаметром 5,5 мм.

Поверхность считается очищенной, если на бумаге не остается загрязнений. При наличии малейших рисок плунжер и втулка непригодны к работе. Плунжер должен свободно вращаться во втулке и медленно опускаться в ней под действием собственного веса. При заедании плунжер и втулка к дальнейшей работе непригодны.

На конических поверхностях стяжных гаек не должно быть повреждений, нарушающих уплотнение гаек в медных стаканах.

Рис. 128. Прочистка сопловых отверстий распылителя

Если на конических поверхностях гаек есть мелкие царапины или забоины, их следует зачистить оселком.

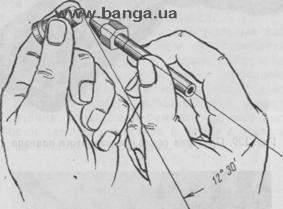

При осмотре гайки следует обратить внимание на состояние отверстия под распылитель. На кромках отверстия при удалении распылителя могут образоваться заусенцы. В этом случае следует зачистить отверстие гайки разверткой.

Необходимо проверить длину пружин толкателя плунжера и контрольного клапана. Длина пружины контрольного клапана должна быть не менее 6,5 мм. Длина пружины толкателя плунжера должна быть не менее 45 мм. Пружины меньшей длины следует заменить.

Полная разборка насос-форсунки производится при смене плунжерных пар, т. е. если при проверке обнаружено подтекание топлива под рейку. В остальных случаях производится частичная разборка насос-форсунки.

Для частичной разборки насос-форсунку следует зажать в тисках за корпус (распылителем вверх), отвернуть стяжную гайку, вынуть распылитель и снять систему клапанов с седлами.

Рис. 129. Притирка седла пластинчатого клапана

Рис. 130. Притирка контрольного клапана

Для притирки плоских поверхностей (втулка плунжера, седло контрольного клапана, седло пластинчатого клапана, контрольный клапан, верхний торец распылителя) используются лекальные чугунные плитки, имеющиеся в комплекте (рис. 129 и 130). Плитки необходимо взаимно притереть. По окончании работы притирочные плитки промыть топливом.

Для притирки используются специальные пасты. При притирке следует слегка нажимать на деталь, не допуская ее перекоса, и описывать на плитке фигуру, напоминающую цифру 8. Поверхность считается хорошо притертой, если при соприкосновении двух сопряженных деталей между ними возникает притяжение и для разъединения требуется значительное усилие.

На рабочей поверхности контрольного клапана не должно быть радиальных рисок и заметного износа.

При наличии рисок или износа контрольные клапаны рекомендуется притирать на специальном приспособлении.

Распылители не должны иметь следов оплавления сопловых отверстий. Размер отверстий проверяется проволочным калибром диаметром 0,2 мм. Если калибр проходит в отверстие, то распылитель для дальнейшего использования непригоден.

После окончания проверки и ремонта детали насос-форсунок до начала сборки следует поместить в банку с чистым дизельным топливом во избежание их коррозии.

Сборка насос-форсунок

При сборке прокладки штуцеров и стяжной гайки заменяются новыми. Использование прокладок, бывших в употреблении, не обеспечивает герметичности соединений.

Насос-форсунки собирать в следующем порядке:

1.Установить корпус в тисках.

2.Установить фильтры в гнезда корпуса (шайбами вниз).Поверх фильтров поставить пружины.

3.Ввернуть штуцеры и затянуть их торцовым ключом. На открытые концы штуцеров навернуть защитные колпачковые гайки.

4.Корпус форсунки перевернуть в тисках и ввести рейку так, чтобы меченые зубья рейки расположились по обе стороны канавки в отверстии корпуса.

5.После этого в корпус опустить шестерню зубом с меткой вверх, направляя этот зуб по оси канавки корпуса так, чтобы он вошел в зацепление с зубьями рейки, имеющими такие же метки

(рис. 131).

6.Убедившись, что зубья сцеплены правильно, опустить в корпус на шестерню дистанционную втулку и установить втулку плунжера, направив штифт на ее утонченной части, в канавку

корпуса.

7.Надеть резиновое уплотнительное кольцо стяжной гайки и поставить отражатель.

Рис. 131. Установка рейки насос-форсунки и шестерни плунжера.

8.Собрать узел распылителя и клапанов, для чего установить контрольный клапан на седло. На хвостовик клапана поставить пружину, в концевую часть которой вставить упор пружины контрольного клапана. Поверх упора надеть распылитель, в отверстие которого входит контрольный клапан в сборе с пружиной и упором. Собранный комплект перевернуть (распылителем вниз). На середину седла контрольного клапана положить пластинчатый

клапан, затем поставить седло пластинчатого клапана.

9.Собранный узел, осторожно, чтобы не рассыпать детали, перевернуть и поставить на торец втулки плунжера.

10.Надеть сверху стяжную гайку и завернуть ее от руки, придерживая сверху распылитель.

11.Пользуясь специальным динамометрическим ключом, затянуть гайку с моментом 8 кгм.

12.Проверить, есть ли зазор между торцом гайки и корпусом. Если зазора нет, то стяжную гайку следует отвернуть, подрезать ее торец и вновь установить.

13.Перевернуть насос-форсунку в тисках, установив ее стяжной гайкой вниз.

14.Вставить плунжер насос-форсунки в толкатель, установить плунжер толкателя и, совместив отверстие в толкателе насос-форсунки с отверстием в плунжере толкателя, вставить штифт

толкателя.

15.Надеть пружину толкателя насос-форсунки, протереть конец плунжера папиросной бумагой, смочив ее в чистом дизельном топливе. Через шестерню вставить плунжер во втулку. Если плунжер не входит в отверстие шестерни, то следует, слегка нажав на него рукой, передвигать рейку сначала в одну, а затем в другую сторону, пока лыски на плунжере и в шестерне не со

вместятся и плунжер не войдет в отверстие.

16.Нажимая на толкатель насос-форсунки, приподнять съемником нижний виток пружины толкателя и вставить стопор в отверстие корпуса так, чтобы его конец вошел в паз толкателя.

Испытание насос-форсунок

Насос-форсунки после ремонта испытываются на стенде (рис. 109) при температуре 20° С. При этом необходимо:

1.Проверить нет ли подтекания топлива у распылителя. При проверке нужно рукояткой стенда несколько раз резко прокачать насос-форсунку. Струя топлива должна быть симметричной отно сительно оси насос-форсунки. Рейка должна.быть установлена на максимальную подачу, т. е. полностью вдвинута в корпус насос-форсунки. При работе насос-форсунки (около 60 ходов плунжера в минуту) в течение 30 сек из наконечника распылителя не должны

появляться отдельные капли топлива. По форме, качеству распыливания, дальнобойности и интенсивности все струи топлива должны быть одинаковыми.

2.Проверить давление, при котором открывается контрольный клапан. Спускной кран следует закрыть, а запорный - открыть. Ручным насосом довести давление до 25 кг/см2 и продолжать повышать его со скоростью не более 2 кг/см2 в секунду. Контрольный

клапан насос-форсунки должен открываться при давлении 35-52 кг/см2. Рейка насос-форсунки должна быть выдвинута из корпуса полностью.

3.Проверить герметичность внешних сопряжений. Для этогомедленным прокачиванием довести давление в насос-форсунке до 100 кг/см2 и поддерживать его в течение 1,5-2,0 мин, при этом

все внешние сопряжения насос-форсунки должны быть герметичны. Подтекание топлива из-под штуцеров, заглушек сверлений корпуса, из-под стяжной гайки не допускается. Подтекание топлива определяется на глаз или при noмощи папиросной бумаги. Рейка насос-форсунки должна быть вдвинута до отказа.

4.Проверить герметичность внутренних сопряжений. Для этого необходимо поднять давление в полости насоса до 35 кг/см2 и закрыть запорный кран стенда. В течение 55 сек давление (35 кг/см2) не должно упасть ниже 19 кг/см2 в новых насос-форсунках и ниже 12 кг/см2 в насос-форсунках, бывших в ремонте. Рейка насос-форсунки должна быть вдвинута до отказа.

Ремонт топливного насоса.

Неисправность топливного насоса (рис. 132) чаще всего вызывается засорением перепускного клапана. Перепускной клапан можно вынуть без полной разборки насоса, для этого нужно отвернуть пробку с шайбой и вынуть детали клапана.

Разборка топливного насоса и замена деталей

Перед разборкой топливного насоса необходимо проверить состояние перепускного клапана.

При разборке топливного насоса нельзя вынимать ведущий валик 2 из сальников фланца, если нет специальной оправки для установки валика обратно в сальники. Без этой оправки конец валика повредит кромки манжет сальников.

Рис. 132. Топливный насос:

1-корпус топливного насоса; 2 - ведущий валик; 3 - шестерня топливного насоса; 4 - крышка топливного насоса-5 - перепускной клапан; в - пружина клапана; 7 - штифт

Насос разбирается в следующем порядке:

1.Вывернуть восемь болтов, скрепляющих насос.

2.Легко ударяя по корпусу 1 свинцовым или медным молотком, сторожно снять крышку 4 топливного насоса, стараясь не повредить прокладки.

3.Вынуть ведущий и ведомый валики насоса и снять шестерни 3.

4.Заменить сальники, если они подтекают.

5.Все детали разобранного насоса .промыть и тщательно осмотреть.

6.Проверить радиальный зазор (на одну сторону) между гнездом в корпусе насоса и наружным диаметром шестерни. Он должен быть в пределах 0,05-0,08 мм, максимально допустимый зазор

0,12 мм.

Зазор между торцами шестерен и крышкой топливного насоса при установленной между корпусом и крышкой прокладке из алюминиевой фольги толщиной 0,05 мм должен быть в пределах 0,03-0,08 мм, максимально допустимый зазор - 0,1 мм.

Сборка топливного насоса.

Перед сборкой все детали следует протереть и обдуть сжатым воздухом. Сборку топливного насоса необходимо производить в следующем порядке:

1. Поставить перепускной клапан 5, вставив в него штифт 7 и пружину 6.

Перепускной клапан должен перемещаться в корпусе насоса свободно, без заеданий. Завернуть и надежно закрепить пробку, подложив под нее медную шайбу.

2. Если были сняты сальники, запрессовать их, пользуясь специальной оправкой 1 (рис. 133).

Сальники установить в корпус топливного насоса так, чтобы их рабочие кромки были обращены в разные стороны, а зазор между их торцами был равен 1,6 мм, при этом внутренний сальник должен прилегать к торцу корпуса. Величина зазора (проверяется проволочным щупом через отверстие в корпусе.

3.Положить на корпус насоса шестерню (паз под шарик должен быть обращен в сторону крышки).

4.Пользуясь оправкой, вставить ведущий валик 2 топливного насоса (рис. 132).

Прежде чем валик дойдет до места, необходимо поставить шарик в шестерню.

5.Поставить ось ведомой шестерни и шестерню в корпус насоса.

6.Покрыть нитроэмалью прокладку из алюминиевой фольги, положить ее на корпус 1, поставить крышку и скрепить насос болтами.

Рис. 133. Запрессовка сальника топливного насоса:

1 - оправка; 2 - сальник; 3 – ударник

7.В собранном насосе валик и шестерни должны вращаться от руки свободно, без заеданий.

8.Штуцер в конечный угольник можно ввертывать на цинковых белилах. Конечный угольник должен быть расположен слева и своим резьбовым концом обращен к верхнему отверстию во фланце крепления насоса.

Ремонт регулятора числа оборотов.

Регулятор (рис. 134) следует ремонтировать, если после регулировки и устранения всех заеданий в системе управления рейками необходимое число оборотов на всех режимах не обеспечивается.

Нормальная работа регулятора может быть нарушена из-за неисправности его пружин, износа шарикоподшипников, износа стакана 14 пружины холостого хода, заедания муфты 20 регулятора, износа валика 29.

Одной из причин заедания и износа валиков может быть неправильная сборка регулятора - вдавливание установочных штифтов

Рис. 134. Регулятор числа оборотов:

1-кнопка «Стоп» выключения подачи топлива; 2 - гибкая тяга кнопки «Стоп»; 3 - насос-форсунка; 4 - тяга от педали управления подачей топлива; 5 - тяга управления подачей топлива; 6 - тяга регулятора; 7 - рычаг рейки насос-форсунки; 8 - регулировочный винт установки рейки; 9 - вал привода реек насос-форсунок; 10 - гайка пружины максимальных оборотов; 11 - винт пружины холостого хода; 12--гильза пружины максимальных оборотов; пружина холостого хода; 14 - стакан пружины холостого хода; 15 - пружина максимальных оборотов; 16-палец грузов регулятора; 17 - державка грузов регулятора; 18 - малый груз; 19 - большой груз; 20 - муфта регулятора; 21 - упорный шариковый подшипник муфты; 22 - вилка передаточного валика регулятора; 23 - крышка нагнетателя; 24 - валик ротора нагнетателя; 25 - корпус грузов регулятора; 26 - пробка корпуса грузов регулятора; 27 - игольчатый подшипник передаточного валика; 28 - центрирующая шпилька корпуса; 29 - валик грузов регулятора; 30 - корпус регулятора; 31 - передаточный валик; винт-ограничитель мощности; 33 - упорный болт; 34 - рычаг выключения подачи топлива; 35 - рычаг управления подачей топлива; 36 - рычаг-ограничитель подачи топлива; ограничительная кулиса регулятора; 38 - кривошип рычага управления подачей топлива; 39 - дифференциальный рычаг; 40 - регулировочный винт с буферной пружиной; 41 - двуплечий рычаг в корпус грузов 25 или неправильная установка упорного шарикоподшипника 21, при которой кольцо шарикоподшипника с наименьшим внутренним диаметром обращено в сторону вилки 22 передаточного валика.

Разборка регулятора

Перед разборкой регулятор необходимо промыть в чистом дизельном топливе и продуть сжатым воздухом. Разбирать следует только те узлы, вследствие неисправности которых нарушалась правильная работа.

Порядок разборки деталей, размещенных в корпусе грузов регулятора:

1.Зажать корпус грузов регулятора в тисках и, вывернув пробку 26, снять прокладку пробки.

2.Отогнуть замочную шайбу, вывернуть стопорный болт и снять замочную шайбу.

3.Вынуть валик 29 грузов регулятора из корпуса.

4.Снять упорный шарикоподшипник 21 и муфту 20 с валика.

5.Сделать на каждой паре грузов одинаковые метки и заметить расположение тонких прокладок между грузами для того, чтобы при сборке можно было восстановить первоначальное расположение деталей. Вывернуть стопорные винты больших грузов 19, снять с державки 17 пальцы 16, грузы 18 и 19 и прокладки. Снимать державку 17 грузов с валика 29 не следует.

6.Выпрессовать шарикоподшипник валика грузов из корпуса.

Порядок разборки деталей, размещенных в корпусе регулятора:

1. Зажать корпус регулятора в тисках и вывернуть два винта крепления колпачка пружин к корпусу регулятора. Снять колпачок и прокладку.

2. Вывернуть гайку 10 пружины максимальных оборотов, пользуясь специальным ключом. Удалить гильзу 12 с пружинами из корпуса.

3. Удалить из гильзы 12 стакан 14 пружины холостого хода и тарелку.

4. Зажать гильзу в тисках, отпустить контргайку и вывернуть отверткой из гильзы регулировочный винт 11 пружины холостого хода.

5. Удалить пружинный шплинт и шайбу с пальца двуплечего рычага 41. Снять дифференциальный рычаг 39.

6. Выбить изогнутой выколоткой две заглушки из нижней части корпуса регулятора. Пользуясь выколоткой и молотком выбить конический штифт вилки 22 передаточного валика.

7. Вывернуть винт крепления наружного кольца шарикоподшипника передаточного валика. Снять шайбы.

8. Вынуть передаточный валик 31 с двуплечим рычагом 41 и верхним шарикоподшипником корпуса регулятора; при этом вилка 22 соскользнет с нижнего конца передаточного валика.

9. Если необходимо заменить игольчатый подшипник 27, то его вьшрессовывают, удалив из торца корпуса нижнюю заглушку.

10. Если требуется замена передаточного валика 31 или верхнего шарикоподшипника, то необходимо выбить выколоткой и молотком конический штифт из ступицы двуплечего рычага, а потом снять двуплечий рычаг 41 и выпрессовать шарикоподшипник.

Проверка и ремонт деталей регулятора

Детали разобранного регулятора промыть и продуть сжатым воздухом.

Проверить состояние шарикоподшипников.

Проверить легкость перемещения в сочленениях следующих деталей:

стакана пружины холостого хода;

гильзы в гайке пружин регулятора и в посадочном отверстии корпуса регулятора в сборе с гайкой пружин;

передаточного валика в подшипниках корпуса регулятора;

муфты регулятора и грузов на пальце;

дифференциального рычага на пальце двуплечего рычага..

При заедании в указанных сочленениях причину заедания следует устранить ремонтом или заменой детали.

Длина пружин регулятора в свободном состоянии должна быть:

пружины максимальных оборотов - не менее 74 мм;

пружины холостых оборотов - не менее 25 мм.

Пружины должны быть прямыми, без искривлений.

Сборка регулятора

Сборка деталей, размещенных в корпусе грузов регулятора, производится в следующем порядке:

1. Запрессовать до упора в корпус грузов регулятора радиальный шарикоподшипник валика грузов.

2. Установить комплект грузов в проушину державки 17 и вставить палец 16 грузов. Детали устанавливать в соответствии с ранее сделанными метками.

Палец 16 грузов вставить так, чтобы его головка была расположена со стороны большого груза.

Ввернуть стопорный штат в большой груз 19 регулятора до полного сопряжения конуса (винта с отверстием нa пальце грузов. Проверить легкость вращения грузов 18 и 19 на пальце 16 под действием их собственного веса.

Раскернить стопорные винты с каждой стороны державки 17 в четырех местах.

3. Надеть на валик 29 грузов регулятора сначала муфту 20, а затем упорный шарикоподшипник 21. Упорный шарикоподшипник 21 установить кольцом с меньшим внутренним диаметром в сторону муфты 20 регулятора.

4. Запрессовать валик грузов регулятора с муфтой в упорный шарикоподшипник до упора внутреннего кольца радиального шарикоподшипника в буртик на конце валика.

5. Положить замочную шайбу на торец валика грузов и ввернуть болт в отверстие валика, затянуть болт и отогнуть замочную шайбу.

6. Положить прокладку на наружное кольцо радиального шарикоподшипника и ввернуть до упора пробку 26 корпуса грузов.

Сборка деталей, размещенных в корпусе регулятора, производится в следующем порядке:

1. При замене двуплечего рычага или вилки передаточного валика в этих деталях нужно просверлить и развернуть отверстие под конический штифт, сохраняя их .первоначальное расположение.

2. Угол между плоскостями, проходящими через ось валика, центром пальца двуплечего рычага и касательной к контуру пятки вилки составляет 74 °.

3. Напрессовать на верхнюю цапфу передаточного валика 31 радиальный подшипник, а затем двуплечий рычаг 41 (если они были сняты), причем двуплечий рычаг установить так, чтобы отверстия под конический штифт на цапфе и ступице совпали. Запрессовать конический штифт.

Запрессовать в нижнюю часть корпуса регулятора игольчатый подшипник 27. Смазать игольчатый подшипник маслом для двигателя.

4. Смазать радиальный шарикоподшипник передаточного валика и опустить передаточный валик 31 в корпус регулятора так, чтобы его нижний конец прошел через игольчатый подшипник 27. Установить в нижней части корпуса регулятора вилку 22 передаточного валика так, чтобы ее лапки были обращены в сторону упорного шарикоподшипника 21 и, продолжая опускать передаточный валик, запрессовать радиальный шарикоподшипник в гнездо корпуса регулятора до упора. Совместить отверстия под конический штифт на ступице вилки 22 и цапфе передаточного валика 31 и запрессовать конический штифт. Закрепить радиальный шарикоподшипник от осевого перемещения винтом с плоской и пружинной шайбами. Проверить легкость вращения передаточного валика.

5. Поставить одну большую и две малые заглушки в нижней части корпуса регулятора.

6. Поставить и закрепить шайбой и пружинным шплинтом дифференциальный рычаг 39 на пальце двуплечего рычага 41.

7. Надеть пружины 15 максимальных оборотов на гильзу 12. Если при разборке были сняты регулировочные прокладки, надеть их на цапфу гайки пружины. Надавить гайкой 10 на пружину 15 максимальных оборотов и ввернуть в гильзу винт 11 регулировки

холостого хода с контргайкой на конце.

8. Надеть на винт 11 регулировки холостого хода тарелку и пружину 13 холостого хода, вставить в гильзу 12 стакан 14 пружины.

9. Ввернуть узел пружин в корпус 30 регулятора до упора.

Сборка крышки корпуса регулятора производится в следующем порядке:

1. Вставить подшипники крышки (если они выпрессованы во время разборки) в посадочные отверстия сначала от руки, а затем запрессовать заподлицо с торцами отверстий. Подшипники смазать маслом для двигателя.

2. Надеть на палец кулису регулятора.

3. Надеть на вал кривошипа шайбу и продеть его через подшипники. Затем надеть на вал сальники, шайбу и рычаг-ограничитель так, чтобы совпали отверстия под конический штифт на ступице рычага-ограничителя и на валу кривошипа. Запрессовать конический штифт.

4. Надеть на вал кривошипа рычаг управления подачей топлива, а на втулку кулисы - рычаг остановки двигателя. Затянуть стяжные болты. Надеть на палец кулисы шайбу и зашплинтовать.

Сборка всего регулятора производится в следующем порядке:

1. Осторожно соединить корпус регулятора 30 с корпусом грузов 25. При этом корпус 30 должен сесть на установочные штифты так, чтобы штифты не вдавились в корпус. Проверить правильность положения упорного подшипника на валике грузов (подшипник

должен находиться в вилке 22 передаточного валика). Поставить крышку корпуса грузов и соединить ее с корпусом регулятора болтами.

2. Собранный узел зажать в тисках. Развести большие грузы 19 руками до упора; при этом измерить зазор между буртиком стакана 14 пружины холостого хода и гильзой 12. Щуп толщиной 0,05 мм должен проходить через зазор с легким усилием. Величину зазора регулировать упорным болтом 33 на двуплечем рычаге 41. После регулировки затянуть контргайку упорного болта и вновь проверить величину зазора.

3. Вставить через горловину регулятора тягу 6 и надеть ее на палец дифференциального рычага 39. Закрепить тягу на пальце шайбой и шплинтом.

4. Установить крышку регулятора на штифты корпуса регулятора, причем палец кривошипа 38 должен войти в прорезь дифференциального рычага 39. Ввернуть четыре винта крепления крышки к корпусу регулятора.

Установка регулятора на двигатель

Установка регулятора на двигатель без частичной его разборки невозможна.

Перед установкой регулятора на двигатель необходимо:

1. Отсоединить корпус регулятора 30 от корпуса грузов 25, вывернув крепежные болты.

2. Вывернуть винты крепления крышки к корпусу регулятора и снять крышку.

3. Расшплинтовать тягу 6 на пальце дифференциального рычага 39, снять ее с пальца и вынуть через горловину из корпуса регулятора.

Установку регулятора на двигатель производить в следующем порядке:

1. Между корпусом грузов регулятора и крышкой нагнетателя установить паронитовую прокладку и прикрепить корпус грузов регулятора к передней крышке нагнетателя шестью болтами.

2. Установить корпус регулятора на штифты корпуса грузов и убедиться в правильном положении упорного шарикоподшипника. Поставить крышку корпуса грузов и ввернуть четыре болта крепления корпуса регулятора к корпусу грузов.